Составной коленчатый вал (варианты)

Иллюстрации

Показать всеИзобретения относятся к области машиностроение, а именно к механизмам машин, в составе которых используется кривошипный вал, например, к механизмам преобразования поршневых машин. Составной коленчатый вал содержит, по меньшей мере, две расположенные соосно коренные шейки (1 и 2) и кривошипную шейку (3), расположенную между ними эксцентрично оси (4) вращения вала. Шейка (3) соединена, по меньшей мере, с одной из шеек (1 или 2) и зафиксирована относительно них от проворота. Фиксатор выполнен в виде, по меньшей мере, одного выступа (5), расположенного на торцевой поверхности (6) шейки (3), и имеющего плоскую (9) или цилиндрическую (10) фиксирующую поверхности. Выступ (5) контактирует своей фиксирующей поверхностью (10) с опорной поверхностью (12) соседней шейки (1) и предотвращает проворот шейки (3) относительно шейки (1). При этом поверхность (6) шейки (3) непосредственно контактирует с торцевой поверхностью (8) соединяемой с ней шейки (1), а шейка (1) притянута своей поверхностью (8) к поверхности (6) соединяемой с ней шейки (3) при помощи резьбового соединения (13), ось которого расположена вдоль оси (4). По второму варианту выполнения шейка (3) дополнительно притянута к валу в радиальном направлении с созданием радиального натяга в собранном вале между контактирующими между собой поверхностями (10) и (12) при осевой стяжке частей вала. Технический результат: снижение габаритов вала при сохранении его высокой жесткости и прочности за счет максимально возможного сближения коренных опор и относительно большой торцевой поверхности контакта стягиваемых шеек, а также упрощение конструкции и повышение ее надежности за счет непосредственного соединения простых в изготовлении деталей. 2 н. и 17 з.п. ф-лы, 22 ил.

Реферат

Изобретения относятся к области машиностроение, а именно к механизмам машин, в составе которых используется кривошипный вал, например, к механизмам преобразования поршневых машин.

Известен составной кривошипный вал, содержащий щеки и расположенные между ними последовательно коренные и кривошипные шейки, контактирующие своими торцевыми поверхностями с торцевыми поверхностями щек, при этом коренные и кривошипная шейки стянуты со щеками вдоль оси вращения вала при помощи резьбового соединения, а кривошипная шейка зафиксирована от проворота относительно щек и коренных шеек (см. патент РФ №2095647, опубл. 10.11.1997).

Недостатками известного вала являются увеличенные осевые габариты, а также недостаточная жесткость вала. Так, отсутствие устройства непосредственного стягивания коренной и кривошипной шеек приводит к необходимости установки между ними промежуточных деталей - щек, к которым притягиваются шейки, что ослабляет вал, а также увеличивает расстояние между коренными подшипниками, что, в свою очередь, также снижает жесткость вала.

Известен составной коленчатый вал, содержащий расположенные соосно коренные шейки, щеки и установленную между щеками кривошипную шейку, расположенную эксцентрично относительно оси вращения вала и контактирующую, по меньшей мере, одной своей торцевой поверхностью с торцевой поверхностью соединяемой с ней щеки, при этом соединяемые между собой детали стянуты между собой вдоль оси вращения вала при помощи резьбового соединения, а кривошипная шейка зафиксирована от проворота относительно, стянутой с ней щеки (см. Европейский патент 1529992, опубл.).

Недостатками аналога являются увеличенные осевые габариты из-за наличия щек, что приводит также к снижению жесткости вала из-за увеличения расстояния между коренными подшипниками. Наличие щек обусловлено необходимостью выполнения замкнутой цилиндрической поверхности фиксатора, эквидистантой диаметру соединяемой с ней кривошипной шейки, а габариты кривошипной шейки выходят за пределы габаритов коренной шейки. Кроме того, такая конструкция требует точнейшего соблюдения сопрягаемых размеров на разнотипных деталях, что, в отличие от вала по указанному выше пат. РФ №2095647, труднодостижимо.

Наиболее близким аналогом является составной кривошипный вал, содержащий щеки, расположенные соосно коренные шейки и установленную между ними кривошипную шейку, расположенную эксцентрично относительно оси вращения вала, а кривошипная шейка зафиксирована от проворота относительно коренных шеек (см. патент ФРГ 2006 009 152, опубл. 06.09.2007).

Недостатками известного вала являются его малая жесткость в варианте, показанном на фиг.3, в котором силовое соединение частей вала осуществляется только за счет обжатия их щекой в радиальном направлении. При этом увеличение жесткости достигается за счет увеличения ширины щек, что приводит к увеличению расстояния между коренными подшипниками, что, в свою очередь, снижает жесткость вала и увеличивает габариты и массу вала. В варианте, показанном на фиг.9, жесткость и прочность вала могут быть достаточными, однако резьбовое соединение в плоскости, перпендикулярной оси вращения вала, требует места для его размещения, что снижает жесткость вала из-за увеличения расстояния между коренными подшипниками.

Техническим результатом заявленных изобретений является снижение габаритов вала при сохранении высокой его жесткости и прочности за счет максимально возможного сближения коренных опор и относительно большой торцевой поверхности контакта стягиваемых шеек, а также упрощение конструкции и повышение ее надежности за счет непосредственного соединения простых в изготовлении деталей.

Поставленная задача в части первого варианта изобретения достигается тем, что в составном коленчатом вале, содержащем, по меньшей мере, две расположенные соосно коренные шейки и кривошипную шейку, расположенную между ними эксцентрично относительно оси вращения вала, соединенную, по меньшей мере, с одной из коренных шеек и зафиксированную от проворота относительно соединяемой с ней коренной шейки, при этом фиксатор выполнен в виде, по меньшей мере, одного выступа, расположенного на торцевой поверхности, по меньшей мере, одной из соединяемых шеек и имеющего плоскую или цилиндрическую фиксирующую поверхности, при этом выступ контактирует своей фиксирующей поверхностью с соответствующей опорной поверхностью соседней шейки с возможностью предотвращения проворота одной шейки относительно другой, при этом расстояние от оси вращения вала до точки цилиндрической поверхности кривошипной шейки, максимально удаленной от указанной оси, превышает радиус примыкающей к кривошипной шейке цилиндрической поверхности коренной шейки, соединяемой с ней, согласно изобретению торцевая поверхность кривошипной шейки непосредственно контактирует с торцевой поверхностью соединяемой с ней коренной шейки, коренная шейка притянута своей торцевой поверхностью к торцевой поверхности соединяемой с ней кривошипной шейки при помощи, по меньшей мере, одного резьбового соединения, ось которого расположена вдоль оси вращения вала.

Поставленная задача достигается также тем, что выступ фиксатора может быть выполнен на кривошипной шейке, при этом фиксирующая поверхность выполнена плоской, опорная плоскость выполнена в виде лыски на цилиндрической поверхности коренной шейки, а выступ при сборке вала установлен на лыске.

Поставленная задача достигается также тем, что выступ фиксатора может быть выполнен на кривошипной шейке, при этом фиксирующая поверхность выступа выполнена с радиусом, эквидистантным внешнему радиусу коренной шейки, а выступ при сборке вала установлен на коренной шейке с возможностью контактирования своей цилиндрической фиксирующей поверхности с внешним диаметром коренной шейки, выполняющим функции опорной поверхности.

Поставленная задача достигается также тем, что выступ фиксатора может быть выполнен на кривошипной шейке, при этом фиксирующая поверхность выступа выполнена с радиусом, меньшим внешнего радиуса коренной шейки, а выступ при сборке вала установлен на коренной шейке с возможностью контактирования части своей цилиндрической фиксирующей поверхности с внешним диаметром коренной шейки, выполняющим функции опорной поверхности.

Поставленная задача достигается также тем, что выступ фиксатора может быть выполнен в форме, по меньшей мере, части кольца на коренной шейке, а на торцевой поверхности кривошипной шейки выполнена кольцевая проточка, соответствующая форме кольцевого выступа, который при сборке входит в проточку с возможностью контактирования, по меньшей мере, одной своей фиксирующей цилиндрической поверхностью с опорной цилиндрической поверхностью проточки.

Поставленная задача достигается также тем, что выступ фиксатора на торцевой поверхности коренной шейки может быть образован путем проточки ее поверхности, контактирующей с торцевой поверхностью кривошипной шейки, с образованием на коренной шейке внутренней цилиндрической фиксирующей поверхности с радиусом, эквидистантным внешнему диаметру кривошипной шейки, а при сборке фиксирующая поверхность коренной шейки контактирует с внешней цилиндрической поверхностью кривошипной шейки, выполняющей функции опорной поверхности, причем продольная ось резьбового соединения смещена относительно продольной оси цилиндрической поверхности кривошипной шейки.

Поставленная задача достигается также тем, что кривошипная шейка может быть выполнена заодно с одной из коренных шеек.

Поставленная задача достигается также тем, что кривошипная шейка может быть дополнительно притянута к соединяемой с ней коренной шейке в радиальном направлении в сторону оси вращения вала с созданием радиального натяга в собранном вале между контактирующими между собой фиксирующей и опорной поверхностями.

При этом кривошипную шейку прижимают к соединяемой с ней коренной шейке в радиальном направлении перед совместным выполнением в соединяемых шейках отверстий под резьбовое соединение.

Либо отверстия под резьбовое соединение выполняют отдельно в каждой соединяемой шейке, при этом ось отверстия в кривошипной шейке смещена относительно оси отверстия в коренной шейке в радиальном направлении от оси вращения вала с возможностью осуществления радиального натяга в собранном вале.

Поставленная задача в части второго варианта изобретения достигается тем, что в составном коленчатом вале, содержащем, по меньшей мере, две коренные шейки и связанную с ними кривошипную шейку, зафиксированную от проворота относительно вала, при этом фиксатор выполнен в виде, по меньшей мере, одного выступа, расположенного на торцевой поверхности, по меньшей мере, одной из шеек и имеющего плоскую и/или цилиндрическую фиксирующую поверхности, при этом выступ контактирует своей фиксирующей поверхностью с соответствующей опорной поверхностью вала с возможностью предотвращения проворота шейки, согласно изобретению соединение частей вала выполнено путем их стягивания в направлении оси вращения вала в виде, по меньшей мере, одного резьбового соединения, ось которого расположена вдоль оси вращения вала, а кривошипная шейка дополнительно притянута к валу в радиальном направлении с созданием радиального натяга в собранном вале между контактирующими между собой фиксирующей и опорной поверхностями при осевой стяжке частей вала.

Поставленная задача достигается также тем, что отверстия под резьбовое соединение в соединяемых частях могут быть выполнены цилиндрическими, а в отверстиях размещено цилиндрическое тело, контактирующее с их внутренней поверхностью.

При этом цилиндрическое тело может быть выполнено в виде втулки, внутри которой, в районе совмещения отверстий соединяемых частей вала, расположены конические втулки с возможностью растяжения цилиндрической втулки в радиальных направлениях при осевом стягивании конических втулок.

Либо отверстия в соединяемых частях под резьбовое соединение, в районе совмещения отверстий при сборке, выполнены коническими, а в отверстиях размещено коническое тело, контактирующее с их внутренней поверхностью.

Поставленная задача достигается также тем, что кривошипную шейку прижимают к валу в радиальном направлении перед совместным выполнением отверстий в соединяемых частях под резьбовое соединение.

Либо отверстия под резьбовое соединение выполняют отдельно в каждой соединяемой шейке, при этом ось отверстия в кривошипной шейке смещена относительно оси отверстия в коренной шейке в сторону от оси вращения вала с возможностью осуществления радиального натяга в собранном вале.

Поставленная задача достигается также тем, что торцевая поверхность кривошипной шейки непосредственно контактирует с торцевой поверхностью соединяемой с ней коренной шейки.

Поставленная задача достигается также тем, что между кривошипной и коренной шейками может быть расположена щека, а торцевая поверхность кривошипной шейки непосредственно контактирует с торцевой поверхностью соединяемой с ней щекой.

Поставленная задача достигается также тем, что щека может быть выполнена заодно с коренной и/или кривошипной шейками.

Изобретения поясняются при помощи чертежей.

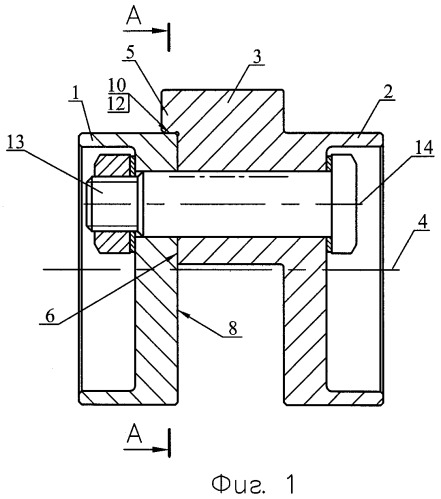

На фиг.1 показан вариант выполнения вала с торцевым выступом на кривошипной шейке с цилиндрической фиксирующей поверхностью.

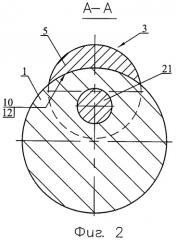

На фиг.2 - разрез А-А на фиг 1.

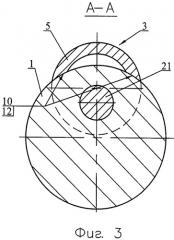

На фиг.3 - вариант выполнения торцевого выступа.

На фиг.4 - то же, с радиусом фиксирующей поверхности, меньшим радиуса опорной поверзности.

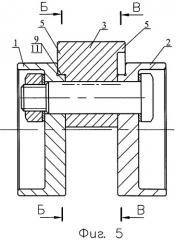

На фиг.5 показан вариант выполнения вала с торцевым выступом на кривошипной шейке с плоской фиксирующей поверхностью.

На фиг.6 - разрез Б-Б на фиг.5.

На фиг.7 - разрез В-В на фиг.5.

На фиг.8 показан вариант выполнения вала с торцевым кольцевым выступом на коренной шейке.

На фиг.9 - разрез Г-Г на фиг.8.

На фиг.10 - разрез Г-Г на фиг.8, вариант выполнения кольцевого выступа.

На фиг.11 показан вариант выполнения вала с торцевым выступом на коренной шейке с внутренней цилиндрической фиксирующей поверхностью.

На фиг.12 - разрез Д-Д на фиг.11.

На фиг.13 показаны составные части двухколенного вала с кривошипными шейками, выполненными заодно со щекой, перед сборкой в изометрии.

На фиг.14 показан собранный вал с подшипниками, в изометрии.

На фиг.15 показан продольный разрез двухколенного составного вала с отдельной щекой между кривошипными шейками.

На фиг.16 - то же со щекой, выполненной заодно с обоими кривошипными шейками.

На фиг.17 - вариант выполнения двухколенного вала со средней коренной шейкой, выполненной заодно с кривошипными шейками.

На фиг.18 - вариант трехколенного вала оппозитного двигателя.

На фиг.19 показан процесс совместного выполнения отверстий в коренных и кривошипной шейках в процессе изготовления вала.

На фиг.20 показана схема сборки вала со смещенными осями отверстий шеек для осуществления радиального натяга в собранном вале.

На фиг.21 показан вариант соединения, имеющий конические втулки, расположенные внутри цилиндрической резьбовой втулки.

На фиг.22 - вариант соединения, имеющий конические втулки, контактирующие с коническими отверстиями соединяемых частей вала.

Описываемые изобретения содержат, по меньшей мере, две расположенные соосно коренные 1 и 2 шейки и кривошипную 3 шейку, расположенную между коренными 1 и 2 шейками эксцентрично относительно геометрической оси 4 вращения собранного вала. Кривошипная 3 шейка соединена с одной коренной 1 шейкой (см. фиг.1) и зафиксирована от проворота относительно нее. В этом случае она выполнена заодно с другой коренной шейкой 2. Либо шейка 3 соединена с обоими коренными шейками 1 и 2. Фиксатор выполнен в виде, по меньшей мере, одного выступа 5, расположенного на торцевой поверхности 6 кривошипной 3 шейки (см. фиг.1-6), либо выступа 7, расположенного на торцевой поверхности 8 коренной шейки 1 или 2 (см. фиг.7-11). Выступы 5 или 7 имеют плоскую 9 или цилиндрическую 10 фиксирующую поверхности, посредством которых они контактируют с соответствующей (плоской 11 или цилиндрической 12) опорной поверхностью соседней шейки 1, 2 или 3 с возможностью предотвращения проворота одной шейки относительно другой. При этом расстояние L от оси 4 вращения вала до точки цилиндрической поверхности кривошипной шейки 3, максимально удаленной от оси 4, превышает радиус r примыкающей к кривошипной шейке 3 цилиндрической поверхности коренной шейки 1, соединяемой с ней. Торцевая поверхность 6 кривошипной 3 шейки непосредственно контактирует с торцевой поверхностью 8 соединяемой с ней коренной шейки 1, которая шейка притянута своей торцевой поверхностью 8 к торцевой поверхности 6 соединяемой с ней кривошипной 3 шейки при помощи, по меньшей мере, одного резьбового соединения 13, геометрическая ось 14 которого расположена вдоль оси 4 вращения вала.

При выполнении выступа 5 кривошипной 3 шейки с плоской фиксирующей поверхностью 9 (см. фиг.5-7) ответная опорная плоскость 11 выполнена в виде лыски на цилиндрической поверхности коренной шейки 1 или 2, а выступ 5 при сборке вала устанавливают на лыске.

При выполнении выступа 5 кривошипной 3 шейки с цилиндрической фиксирующей поверхностью 10 радиус фиксирующей поверхности 10 выполняют эквидистантным внешнему радиусу коренной шейки 1 или 2, а выступ 5 при сборке вала установлен на коренной шейке с возможностью контактирования своей цилиндрической фиксирующей поверхности 10 с внешним диаметром коренной шейки 1 или 2, выполняющим функции опорной поверхности 12 (см. фиг.1-3). Причем радиус фиксирующей поверхности 10 выступа 5 может быть выполнен меньшим внешнего радиуса коренной шейки. В этом случае только часть цилиндрической поверхности 10 будет контактировать с опорной поверхностью 12 (см. фиг.4).

Выступ 7 фиксатора может быть выполнен в форме, по меньшей мере, части кольца на коренной шейке 1 или 2, а на торцевой поверхности 6 кривошипной шейки 3 выполнена кольцевая проточка, соответствующая форме кольцевого выступа 7, который при сборке входит в проточку с возможностью контактирования, по меньшей мере, одной своей фиксирующей цилиндрической поверхностью 10 с ответной опорной цилиндрической поверхностью 12 проточки.

Выступ 7 коренной шейки 1 или 2 фиксатора может быть образован путем проточки ее поверхности 8, контактирующей с торцевой поверхностью 6 кривошипной шейки 3, с образованием на коренной шейке внутренней цилиндрической фиксирующей поверхности 10 с радиусом, эквидистантным внешнему диаметру кривошипной шейки 3, а при сборке фиксирующая поверхность 10 коренной шейки 1 или 2 контактирует с внешней цилиндрической поверхностью кривошипной шейки 3, выполняющей функции опорной поверхности 12, причем продольная ось 14 резьбового соединения 13 смещена относительно продольной геометрической оси 15 цилиндрической поверхности кривошипной шейки 3.

Во втором варианте выполнения вала при осевом стягивании частей вала при сборке кривошипная шейка 3 дополнительно притянута к валу (к коренным шейкам 1 или 2, либо к щекам 16) в радиальном направлении с созданием радиального натяга в собранном вале между контактирующими между собой фиксирующей 9 или 10 и опорной 11 или 12 поверхностями.

Кривошипную шейку 3 прижимают к валу в радиальном направлении (показано стрелкой на фиг.19) перед совместным выполнением отверстий 18 в кривошипной шейке 3 и отверстий 17 в коренных шейках 1 и 2.

Либо отверстия 17 и 18 под резьбовое соединение выполняют отдельно в каждой соединяемой шейке 1, 2 и 3, при этом ось 19 отверстия 18 в кривошипной шейке 3 смещена относительно оси 20 отверстия 17 в коренных шейках 1 и 2 в сторону от оси вращения вала на величину Δ с возможностью осуществления радиального натяга в собранном вале (см. фиг.20).

Отверстия 17 и 18 под резьбовое соединение в соединяемых частях могут быть выполнены цилиндрическими (см. фиг.19-21). В отверстиях 17 и 18 размещено цилиндрическое тело 21, например, резьбового соединения 13, контактирующее с их внутренней поверхностью. В этом случае цилиндрическое тело 21 входит в отверстия 17 и 18 с натягом.

Цилиндрическое тело 21 может быть выполнено в виде втулки, внутри которой, в районе совмещения отверстий 17 с отверстиями 18, расположены попарно конические втулки 22 и 23 с возможностью растяжения цилиндрической втулки в радиальных направлениях. В этом случае втулка цилиндрического тела 21 может входить в отверстия 17 и 18 с небольшим зазором, после чего соединяемые части 1, 2 и 3 вала стягиваются при помощи резьбового соединения 13, частью которого является втулка. Затем стягиваются комплекты конических втулок 22 и 23 с расположенной между ними распорной втулкой 24 при помощи дополнительного резьбового соединения 25, в результате чего конические втулки 22 и 23 растягивают втулку цилиндрического тела 21 в районе стыковки отверстий 17 и 18.

Отверстия 17 и 18 могут быть выполнены коническими, а в отверстиях размещено коническое тело 26, контактирующее с их внутренней поверхностью.

Описываемые изобретения реализуются следующим образом. При выполнении вала из двух отдельных коренных шеек 1 и 2 и кривошипной шейки 3 последнюю располагают между шейками 1 и 2, опирая ее выступы 5 на цилиндрические поверхности шеек 1 и 2. Затем прижимают все шейки друг к другу своими торцевыми поверхностями при помощи резьбового соединения 13.

При таком выполнении кривошипная шейка 3 контактирует непосредственно с коренными шейками 1 и 2, что позволяет разместить коренные подшипники (см. фиг.14) в непосредственной близости от кривошипной шейки 3. Таким образом достигается минимально возможное расстояние между опорами, что снижает до минимума изгибные напряжения, возникающие в вале при его работе. В совокупности с увеличением площади перекрытия коренной 1 и кривошипной 3 шеек и осевым стягиванием шеек при помощи резьбового соединения 13 достигается повышенная жесткость сборного вала. Кроме того, выступы 5 или 7, опираясь на коренные шейки 1 и 2, также участвуют в придании жесткости собранному валу как в продольном, так и в окружном направлениях, особенно в случае радиального прижатия кривошипной шейки 3 к валу.

Радиальная нагрузка, действующая на вал, воспринимается цилиндрическим телом 21 резьбового соединения 13, а также фиксирующими 9 или 10 и опорными 11 или 12 поверхностями выступов 5 или 7. Эти же элементы препятствуют провороту кривошипной шейки 3 относительно коренной 1 и 2. То есть в передаче нагрузок участвует, практически, все сечение кривошипной шейки 3, так же, как это происходит в валах со щеками.

Примыкание коренных 1 и 2 шеек непосредственно к кривошипной 3 шейке позволяет упростить производство составных валов. Так, точность выполнения шлифованной наружной поверхности коренных шеек 1 и 2, предназначенной для установки на ней подшипников, вполне достаточна для того, чтобы использовать ее для сопряжения с фиксирующей цилиндрической поверхностью 10 выступов 5.

Реализация второго варианта с радиальным прижатием кривошипной шейки 3 к валу позволяет выбрать все зазоры в соединениях частей вала, повысив тем самым его ресурс и обеспечив надежность работы всех звеньев механизма, в составе которого работает вал. Причем при изготовлении вала достижима высокая точность, а все сопрягаемые поверхности являются простыми и не требуют специального оборудования.

Таким образом, составной коленчатый вал позволяет значительно повысить технические характеристики поршневых машин за счет возможности использования неразрезных подшипников, например, качения, а также цельных подвижных звеньев, например шатунов или кулисных камней. Заявленные изобретения позволяют значительно повысить прочность и жесткость составного вала при минимальных его габаритах как радиальных, так и осевых, а также при минимальной его массе. При этом значительно упрощается конструкция вала, его надежность и ресурс всего механизма.

1. Составной коленчатый вал, содержащий, по меньшей мере, две расположенные соосно коренные шейки и кривошипную шейку, расположенную между ними эксцентрично относительно оси вращения вала, соединенную, по меньшей мере, с одной из коренных шеек и зафиксированную от проворота относительно соединяемой с ней коренной шейки, при этом фиксатор выполнен в виде, по меньшей мере, одного выступа, расположенного на торцевой поверхности, по меньшей мере, одной из соединяемых шеек и имеющего плоскую или цилиндрическую фиксирующую поверхности, при этом выступ контактирует своей фиксирующей поверхностью с соответствующей опорной поверхностью соседней шейки с возможностью предотвращения проворота одной шейки относительно другой, при этом расстояние от оси вращения вала до точки цилиндрической поверхности кривошипной шейки, максимально удаленной от указанной оси, превышает радиус примыкающей к кривошипной шейке цилиндрической поверхности коренной шейки, соединяемой с ней, отличающийся тем, что торцевая поверхность кривошипной шейки непосредственно контактирует с торцевой поверхностью соединяемой с ней коренной шейки, а коренная шейка притянута своей торцевой поверхностью к торцевой поверхности соединяемой с ней кривошипной шейки при помощи, по меньшей мере, одного резьбового соединения, ось которого расположена вдоль оси вращения вала.

2. Вал по п.1, отличающийся тем, что выступ фиксатора выполнен на кривошипной шейке, при этом фиксирующая поверхность выполнена плоской, опорная плоскость выполнена в виде лыски на цилиндрической поверхности коренной шейки, а выступ при сборке вала установлен на лыске.

3. Вал по п.1, отличающийся тем, что выступ фиксатора выполнен на кривошипной шейке, при этом фиксирующая поверхность выступа выполнена с радиусом, эквидистантным внешнему радиусу коренной шейки, а выступ при сборке вала установлен на коренной шейке с возможностью контактирования своей цилиндрической фиксирующей поверхности с внешним диаметром коренной шейки, выполняющим функции опорной поверхности.

4. Вал по п.1, отличающийся тем, что выступ фиксатора выполнен на кривошипной шейке, при этом фиксирующая поверхность выступа выполнена с радиусом, меньшим внешнего радиуса коренной шейки, а выступ при сборке вала установлен на коренной шейке с возможностью контактирования части своей цилиндрической фиксирующей поверхности с внешним диаметром коренной шейки, выполняющим функции опорной поверхности.

5. Вал по п.1, отличающийся тем, что выступ фиксатора выполнен в форме, по меньшей мере, части кольца на коренной шейке, а на торцевой поверхности кривошипной шейки выполнена кольцевая проточка, соответствующая форме кольцевого выступа, который при сборке входит в проточку с возможностью контактирования, по меньшей мере, одной своей фиксирующей цилиндрической поверхностью с опорной цилиндрической поверхностью проточки.

6. Вал по п.1, отличающийся тем, что выступ фиксатора на торцевой поверхности коренной шейки образован путем проточки ее поверхности, контактирующей с торцевой поверхностью кривошипной шейки, с образованием на коренной шейке внутренней цилиндрической фиксирующей поверхности с радиусом, эквидистантным внешнему диаметру кривошипной шейки, а при сборке фиксирующая поверхность коренной шейки контактирует с внешней цилиндрической поверхностью кривошипной шейки, выполняющей функции опорной поверхности, причем продольная ось резьбового соединения смещена относительно продольной оси цилиндрической поверхности кривошипной шейки.

7. Вал по п.1, отличающийся тем, что кривошипная шейка выполнена заодно с одной из коренных шеек.

8. Вал по п.1, отличающийся тем, что кривошипная шейка дополнительно притянута к соединяемой с ней коренной шейке в радиальном направлении в сторону оси вращения вала с созданием радиального натяга в собранном вале между контактирующими между собой фиксирующей и опорной поверхностями.

9. Вал по п.8, отличающийся тем, что кривошипную шейку прижимают к соединяемой с ней коренной шейке в радиальном направлении перед совместным выполнением в соединяемых шейках отверстий под резьбовое соединение.

10. Вал по п.8, отличающийся тем, что отверстия под резьбовое соединение выполняют отдельно в каждой соединяемой шейке, при этом ось отверстия в кривошипной шейке смещена относительно оси отверстия в коренной шейке в радиальном направлении от оси вращения вала с возможностью осуществления радиального натяга в собранном вале.

11. Составной коленчатый вал, содержащий, по меньшей мере, две коренные шейки и связанную с ними кривошипную шейку, зафиксированную от проворота относительно вала, при этом фиксатор выполнен в виде, по меньшей мере, одного выступа, расположенного на торцевой поверхности, по меньшей мере, одной из шеек и имеющего плоскую и/или цилиндрическую фиксирующую поверхности, при этом выступ контактирует своей фиксирующей поверхностью с соответствующей опорной поверхностью вала с возможностью предотвращения проворота шейки, отличающийся тем, что соединение частей вала выполнено путем их стягивания в направлении оси вращения вала в виде, по меньшей мере, одного резьбового соединения, ось которого расположена вдоль оси вращения вала, а кривошипная шейка дополнительно притянута к валу в радиальном направлении с созданием радиального натяга в собранном вале между контактирующими между собой фиксирующей и опорной поверхностями при осевой стяжке частей вала.

12. Вал по п.11, отличающийся тем, что отверстия под резьбовое соединение в соединяемых частях выполнены цилиндрическими, а в отверстиях размещено цилиндрическое тело, контактирующее с их внутренней поверхностью.

13. Вал по п.12, отличающийся тем, что цилиндрическое тело выполнено в виде втулки, внутри которой в районе совмещения отверстий соединяемых частей вала расположены конические втулки с возможностью растяжения цилиндрической втулки в радиальных направлениях при осевом стягивании конических втулок.

14. Вал по п.11, отличающийся тем, что отверстия в соединяемых частях под резьбовое соединение, в районе совмещения отверстий при сборке, выполнены коническими, а в отверстиях размещено коническое тело, контактирующее с их внутренней поверхностью.

15. Вал по любому из пп.11-14, отличающийся тем, что кривошипную шейку прижимают к валу в радиальном направлении перед совместным выполнением отверстий в соединяемых частях под резьбовое соединение.

16. Вал по любому из пп.11-14, отличающийся тем, что отверстия под резьбовое соединение выполняют отдельно в каждой соединяемой шейке, при этом ось отверстия в кривошипной шейке смещена относительно оси отверстия в коренной шейке в сторону от оси вращения вала с возможностью осуществления радиального натяга в собранном вале.

17. Вал по п.11, отличающийся тем, что торцевая поверхность кривошипной шейки непосредственно контактирует с торцевой поверхностью соединяемой с ней коренной шейки.

18. Вал по п.11, отличающийся тем, что между кривошипной и коренной шейками расположена щека, а торцевая поверхность кривошипной шейки непосредственно контактирует с торцевой поверхностью соединяемой с ней щеки.

19. Вал по п.18, отличающийся тем, что щека выполнена заодно с коренной и/или кривошипной шейками.