Клапан для регулирования расхода горячего газа

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к области ракетной техники, и предназначено для регулирования расхода горячего газа в клапанах, работающих на продуктах сгорания ракетных топлив. Клапан для регулирования расхода горячего газа содержит корпус с входным и выходным патрубками. В выходном патрубке установлено седло с расходным отверстием, с которым по взаимообращенным поверхностям контактирует заслонка. Заслонка соединена кинематически с валом. Заслонка выполнена из жаропрочною молибденовольфрамового сплава. Основу этого сплава составляет молибден с добавлением 22…30% вольфрама. Седло выполнено из такого же, как и заслонка, жаропрочного молибденовольфрамового сплава с равномерными порами. Эти поры заполнены по всему объему легкоплавким антифрикционным материалом, преимущественно, медью. Объем пор составляет 10…20% от объема сплава. Изобретение направлено на повышение надежности работы клапана за счет снижения величины шарнирного момента и уменьшения эрозионного износа материалов заслонки и седла, регулирующих минимальное сечение клапана. 4 ил.

Реферат

Изобретение относится к области ракетной техники и направлено на увеличение надежности работы клапанов за счет снижения величины шарнирного момента и стойкости материалов деталей, регулирующих минимальное расходное сечение клапана, особенно в клапанах, в которых детали регулирующей пары находятся в постоянном контакте между собой.

Известна конструкция клапана для регулирования расхода горячего газа, состоящая из корпуса с входным и выходным патрубками, в выходной патрубок установлено седло с расходным отверстием, которое регулируется заслонкой (регулирующим элементом), находящейся с седлом в постоянном контакте, на наружной поверхности заслонки на всю ширину расходного отверстия выполнена кольцевая проточка (патент РФ №2194206, М.к. 6 F16K 5/04, 5/12, 2002 г.).

Недостаток такой конструкции заключается в том, что из-за зазора между деталями, регулирующими минимальное расходное сечение клапана (седлом и заслонкой), появляется дополнительный расход продуктов сгорания, который требует увеличения запасов топлива, что приводит к увеличению веса, а это в ракетной технике недопустимо.

Известна конструкция клапана для регулирования расхода горячего газа, состоящая из корпуса с входным и выходным патрубками, в выходной патрубок установлено седло с расходным отверстием, которое регулируется заслонкой (регулирующим элементом), находящейся с седлом в постоянном контакте (патент РФ №2079023, М.к. 6 F16K 5/04, 5/12, 1997 г.).

Недостаток этой конструкции состоит в том, что наличие постоянного контакта заслонки и седла, которые выполнены из жаропрочных сплавов (т.к. клапаны работают на продуктах сгорания ракетных топлив с температурой до 2300 К), подвержены схватыванию, что приводит к увеличению шарнирного момента, особенно в случае длительного времени работы, а также может привести к эрозионному износу материалов деталей, регулирующих минимальное расходное сечение клапана, если в продуктах сгорания находится окислитель. Исходя из вышеизложенного выбор материалов седла и заслонки является актуальной задачей для клапанов, в которых детали регулирующей пары находятся в постоянном контакте друг с другом.

Целью работы является увеличение надежности работы клапана за счет уменьшения величины шарнирного момента и отсутствия эрозионного износа материалов заслонки и седла, регулирующих минимальное сечение клапана.

Указанная цель достигается тем, что в клапане для регулирования расхода горячего газа, содержащем корпус с входным и выходным патрубками, в выходной патрубок установлено седло с расходным отверстием, с которым по взаимообращенным поверхностям контактирует заслонка, соединенная кинематически с валом, заслонка выполнена из жаропрочного молибденовольфрамового сплава, основу которого составляет молибден с добавлением 22…30% вольфрама, а седло выполнено из такого же, как и заслонка, жаропрочного молибденовольфрамового сплава с равномерными порами, заполненными по всему объему легкоплавким антифрикционным материалом, преимущественно, медью, при этом объем пор составляет 10…20% от объема сплава,

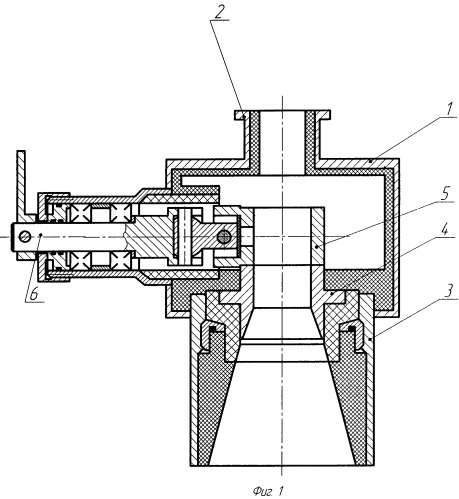

На фиг.1 приведена конструкция клапана для регулирования расхода горячего газа.

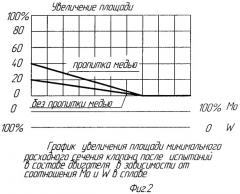

На фиг.2 приведен график увеличения площади минимального расходного сечения клапана после испытаний в составе двигателя в зависимости от соотношения Мо и W в сплаве, из которого изготовлены заслонка и седло.

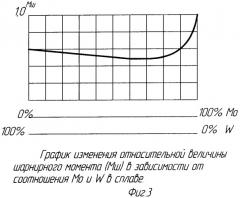

На фиг.3 приведен график изменения относительной величины шарнирного момента (Мш) в зависимости от соотношения Мо и W в сплаве.

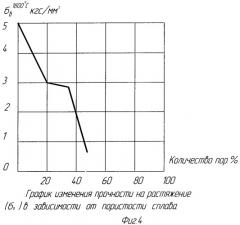

На фиг.4 приведен график изменения прочности на растяжение σв зависимости от пористости сплава (Мо - основа, W - 22…30%).

Клапан для регулирования расхода горячего газа состоит из корпуса 1 с входным 2 и выходным 3 патрубками. В выходной патрубок 2 установлено седло 4, с которым контактирует заслонка 5 по взаимообращенным поверхностям (на фиг.1 приведен контакт по цилиндрическим поверхностям). Заслонка 5 кинематически соединена с валом 6, который приводится в движение рулевой машинкой. Заслонка выполнена из молибденовольфрамового сплава с преимущественным содержанием молибдена, например сплав марки МВ-2-МП ТУ АДИ 528-2000 (Мо - основа, W - 22…30%). Седло выполнено из такого же сплава, но имеющего равномерные поры, заполненные по всему объему легкоплавким антифрикционным материалом, преимущественно, медью. Количество пор составляет 10…20% от объема материала, из которого изготовлено седло, например сплав МВД-2-МП ТУ 14-1-5239-2004.

Пористый материал имеет более слабые прочностные характеристики, поэтому из него изготавливается седло, т.к. оно меньше подвержено нагрузке.

Проведенные испытания подтвердили правильность предложенной конструкции. Сравнительные испытания с разными марками жаропрочных материалов показали, что наибольшей эрозионной стойкостью обладают материалы с преимущественным содержанием молибдена.

Это объясняется следующим. Известно, что свободная энергия молибдена в интервале температур от 0°С до 2900°С больше, чем у вольфрама (Глушко В.П. «Термодинамические свойства индивидуальных веществ», т.4, 1978 г.). Следовательно, молибден более реакционно-способен и быстрее образует различные соединения, в том числе карбиды. Однако карбиды молибдена (Мо2С) термодинамически более устойчивы, чем карбиды вольфрама (W2C) (Самсонов Т.В. и др. «Карбиды вольфрама», 1974 г.), а кроме того, Мо2С менее хрупок, чем W2C, и при образовании фазы внедрения (карбида) углерода в кристаллическую решетку металла химическая (в основном ковалентная) связь Мо-С сильнее, чем W-С. Исходя из изложенного в условиях работы клапана (температура продуктов сгорания 1800…2300 К) при выполнении заслонки и седла, формирующих минимальное расходное сечение клапана, из молибденовых сплавов, слой карбида молибдена после его образования под действием продуктов сгорания остается на поверхности и препятствует дальнейшему взаимодействию молибдена с продуктами сгорания, а при выполнении из вольфрама слой карбида вольфрама разрушается под действием потока продуктов сгорания и поэтому не препятствует дальнейшему протеканию процесса химической коррозии. Следовательно, нужно найти оптимальное сочетание молибдена и вольфрама в сплаве.

На графике (фиг.2) приведены экспериментальные данные по увеличению площади минимального расходного сечения клапана после испытаний в составе двигателя при различных соотношениях вольфрама и молибдена как при пропитке медью, так и без. Данные получены по результатам воздушных продувок как зависимость увеличения минимального расходного сечения клапана после испытаний в составе двигателя. Из графика (фиг.2) видно, что эрозионный износ отсутствует при содержании вольфрама в сплаве около 30%.

На графике (фиг.3) приведены экспериментальные данные по величинам шарнирных моментов, полученным при различном содержании в сплаве вольфрама и молибдена, но при пропитке медью седла. Из графика (фиг.3) видно, что начиная с содержания в сплаве более 70% молибдена величина шарнирного момента резко увеличивается.

На графике (фиг.4) приведены экспериментальные данные, полученные на образцах, по изменениям σв при температуре 1800°С в зависимости от пористости материала. Как видно из графика, имеются два участка резкого падения прочностных свойств материала. Для уменьшения величины шарнирного момента, чем больше меди в материале, тем лучше. Однако при увеличении пористости материала (поры заполнены медью) резко снижаются прочностные характеристики материала. Ограничимся количеством пор в интервале 10…20%.

При работе клапана, когда продукты сгорания, имеющие температуру до 2300 К и давление до 10 МПА, поступают к заслонке и седлу и истекают наружу через минимальное расходное сечение клапана, создавая тягу, заслонка и седло прогреваются и на поверхности их контакта образуется пленка меди, которая в дальнейшем выступает как смазка, снижая величину шарнирного момента.

Благодаря тому что заслонка изготовлена из жаропрочного сплава на основе вольфрама и молибдена с преимущественным содержанием молибдена (Мо - основа, W - 22,0…30,0%), а седло изготовлено из такого же сплава, но в нем выполнены по всему объему равномерные поры в пределах 10,0…20,0% от объема, которые полностью заполнены легкоплавким антифрикционным материалом (в нашем случае медью), отсутствует их эрозионный износ и снижается величина шарнирного момента.

Таким образом, как видно из вышеизложенного, предложенная конструкция клапана обеспечивает повышение надежности его работы за счет снижения величины шарнирного момента и исключения эрозионного износа материала заслонки и седла.

Клапан для регулирования расхода горячего газа, содержащий корпус с входным и выходным патрубками, в выходном патрубке установлено седло с расходным отверстием, с которым по взаимообращенным поверхностям контактирует заслонка, соединенная кинематически с валом, отичающийся тем, что заслонка выполнена из жаропрочного молибденовольфрамового сплава, основу которого составляет молибден с добавлением 22…30% вольфрама, а седло выполнено из такого же как и заслонка жаропрочного молибденовольфрамового сплава с равномерными порами, заполненными по всему объему легкоплавким антифрикционным материалом, преимущественно медью, при этом объем пор составляет 10…20% от объема сплава.