Камера сгорания непрерывного действия

Иллюстрации

Показать всеКамера сгорания непрерывного действия содержит цилиндрический корпус с коническим диффузором на входе, установленное на стенке камеры устройство зажигания топливовоздушной смеси и пристыкованную соосно к диффузору на входе горелку. Горелка включает системы подачи жидкого и газообразного топлив, состоящие каждая, из вспомогательного и основного контуров, снабженных коллекторами подачи топлив на входе и форсунками на выходе. По оси горелки размещены коллектор с каналом жидкого топлива и центральная труба с каналом газообразного топлива вспомогательных контуров подвода топлив в камеру сгорания соответственно через форсунки по оси и на свободном торце трубы. Коаксиально центральной трубе расположена кольцевая камера смешения жидкого и газообразного топлив основных контуров и воздуха, ограниченная снаружи стенкой, соединенной с входом диффузора камеры сгорания, а на входе передней крышкой с радиальным каналом подачи воздуха на вход в камеру смешения и на выходе каналом подачи топливовоздушной смеси на вход в диффузор камеры сгорания. Диффузор камеры сгорания образован конусообразным стабилизатором пламени с торцевой стенкой по большому основанию на свободном конце центральной трубы и входной частью диффузора камеры сгорания. Камера смешения на выходе снабжена устройством воздействия на топливовоздушную смесь, установленном на центральной трубе. Коллектор подачи жидкого топлива основного контура выполнен кольцевым, расположен снаружи на торце передней крышки камеры смешения и сообщается с камерой смешения через кольцевой канал с форсунками в центральной трубе. Форсунки расположены в камере смешения на трубе по окружности. Коллектор подачи газообразного топлива основного контура выполнен кольцевым, расположен снаружи на периферии передней крышки камеры смешения и сообщается через топливные каналы с форсунками в смесительных трубках, расположенных по окружности соосно оси горелки между передней крышкой и наружной стенкой камеры смешения на входе в камеру смешения. Оси форсунок в смесительных трубках расположены под прямым углом к продольной оси камеры смешения. Коллектор подачи газообразного топлива вспомогательного контура выполнен кольцевым, размещен снаружи на торце коллектора подачи жидкого топлива основного контура и сообщается кольцевым каналом в центральной трубе с форсунками, расположенными по окружности на периферии торца стабилизатора пламени. Устройство воздействия на топливовоздушную смесь на выходе камеры смешения выполнено в виде смесителя с продольными треугольными волнистыми складками ∩-образного профиля в поперечном сечении, равнорасположенными по окружности стабилизатора пламени и закрепленными каждая одной стороной треугольника на наружной конусообразной поверхности стабилизатора пламени. Торцы ∩-образных складок размещены радиально в плоскости торца конусообразного стабилизатора пламени. Изобретение позволяет снизить уровень дымления и эмиссию вредных веществ в продуктах сгорания топлива наземных газотурбинных установок и турбореактивных двигателей. 6 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к теплоэнергетике и может быть использовано для одновременного или попеременного непрерывного пламенного сжигания подготовленных топливовоздушных смесей (ТВС) жидкого и газообразного углеводородных топлив в камерах сгорания газотурбинных двигателей (ГТД), газотурбинных установок (ГТУ), печах, котлах и других типов энергоустановок.

В настоящее время актуальной задачей является создание камер сгорания ГТД и ГТУ, которые могут работать на различных видах топлив, включая жидкое и газообразное. Это связано с исчерпанием запасов нефти, удорожанием ее добычи и необходимостью использования в одной конструкции камеры сгорания имеющихся в наличии разных видов топлив.

Кроме того, ухудшение экологического состояния окружающей среды и ужесточение норм на вредные выбросы требуют разработки экологически «чистых» камер сгорания ГТД и ГТУ, что обязывает разработчиков совершенствовать процессы распыла жидкого или вдува газообразного топлив в заданные зоны камеры сгорания и процессы гомогенизации ТВС.

Известна разработанная фирмой СНЕКМА МОТОРС (FR) система многорежимной подачи ТВС в камеру сгорания ГТД (Патент РФ №2303199 С2, F23R 3/28, 05.03.2003). Система содержит топливоподающие средства, расположенные между первыми и вторыми каналами подачи воздуха во внутренней кольцевой полости Вентури, которая образована ближней осевой и дальней радиальной по направлению потока стенками. Топливоподающие средства содержат первый контур, снабженный, по меньшей мере, одним отверстием впрыска топлива, и несколько вторых топливоподающих контуров. Вторые топливоподающие контуры независимы от первых контуров и оснащены каждый, по меньшей мере, одним отверстием впрыска топлива для обеспечения возможности реализации нескольких независимых режимов подачи ТВС в соответствии с определенными режимами работы двигателя. Отверстие впрыска топлива первого контура выполнено в ближней стенке устройства Вентури в направлении, перпендикулярном направлению воздушного потока. Отверстия впрыска топлива вторых топливоподающих контуров выполнены в дальней стенке устройства Вентури в направлении, перпендикулярном направлению воздушного потока. Изобретение позволяет обеспечить подвод ТВС в разные зоны камеры сгорания, несколько снизить вредные выбросы в продуктах сгорания топлива, уменьшить риск коксования и устранить обратные токи топлива. Однако локальный впрыск жидкого топлива в воздушные потоки характеризуется наличием близко расположенных зон «богатых» и «бедных» ТВС, что не обеспечивает достаточную гомогенизацию ТВС. Это приводит к повышенному выбросу окислов азота или требует увеличения длины воздушных каналов системы смешения. Кроме того, небольшие размеры зон рециркуляционной стабилизации горения приводят к сближению границ богатого и бедного срыва пламени.

Известна камера сгорания непрерывного действия (Патент РФ на полезную модель №98538, МПК F23С 1/08, F23R 3/36, F23D 17/00, 24.05.2010). Камера содержит корпус с коническим диффузором на входе, устройство зажигания и пристыкованную к диффузору по оси горелку. Горелка включает системы подачи жидкого и газообразного топлив, состоящие каждая из вспомогательного и основного контуров, снабженных коллекторами подачи топлив на входе и форсунками на выходе. Причем коллектор газообразного топлива сообщается с форсунками через каналы в смесительных трубках. Каждая смесительная трубка выполнена в виде лопатки аэродинамического профиля со скругленной передней кромкой и утоненной задней кромкой, направленной вдоль канала подачи воздуха в камеру смешения. При запуске камеры в горелку подают воздух и жидкое и/или газообразное топливо, которое распыливают или вдувают с получением топливовоздушной смеси. Полученную смесь подают в камеру сгорания и поджигают. Полезная модель позволяет снизить уровень дымления и эмиссию вредных веществ в продуктах сгорания ГТУ и ТРД. Однако выбранная конструктивная схема горелки имеет дополнительные возможности получения качественных топливовоздушных смесей, что обеспечивает дальнейшее снижение уровня дымления и эмиссии вредных веществ в продуктах сгорания камеры сгорания непрерывного действия.

Наиболее близким аналогом по назначению и конструкции, что и заявляемое техническое решение, является устройство для сжигания топлива (Патент РФ №2270402, МПК F23R 3/00, 06.08.2004). Устройство содержит цилиндрический корпус с коническим диффузором на входе, установленное на стенке камеры устройство зажигания топливовоздушной смеси и пристыкованную соосно к диффузору на входе горелку. Горелка включает системы подачи жидкого и газообразного топлив, состоящие каждая из вспомогательного и основного контуров, снабженных коллекторами подачи топлив на входе и форсунками на выходе. По оси горелки размещена центральная труба с каналами подвода в камеру сгорания жидкого и газообразного топлив вспомогательных контуров через форсунки на свободном торце трубы. Коаксиально центральной трубе расположена кольцевая камера смешения жидкого и газообразного топлив основных контуров и воздуха. Камера смешения ограничена снаружи стенкой, соединенной с входом диффузора камеры сгорания, спереди крышкой с радиальным каналом подачи воздуха на вход в камеру смешения и сзади каналом подачи топливовоздушной смеси на вход в диффузор камеры сгорания. Канал образован конусообразным стабилизатором пламени с торцевой стенкой по большому основанию на свободном конце центральной трубы и входной частью диффузора камеры сгорания. Камера смешения на выходе снабжена устройством воздействия на топливовоздушную смесь в виде завихрителя, установленном на центральной трубе. Коллектор подачи жидкого топлива основного контура выполнен кольцевым, расположен снаружи на торце передней крышки камеры смешения и сообщается с камерой смешения через кольцевой канал с форсунками в центральной трубе. Форсунки расположены в камере смешения по окружности. Коллектор подачи газообразного топлива основного контура выполнен кольцевым, расположен снаружи на периферии передней крышки камеры смешения и сообщается через топливные каналы и форсунки в смесительных трубках, расположенных по окружности соосно оси горелки между передней крышкой и наружной стенкой камеры смешения на входе в камеру смешения. Оси форсунок в смесительных трубках расположены под прямым углом к продольной оси камеры смешения. Коллектор подачи газообразного топлива вспомогательного контура выполнен кольцевым, размещен снаружи на торцевой стенке коллектора подачи жидкого топлива основного контура и сообщается кольцевым каналом в центральной трубе с форсунками, расположенными по окружности на периферии торца стабилизатора пламени.

Устройство позволяет обеспечить снижение эмиссии вредных выбросов NOx и СО при реализации двухтопливной (на жидком и газообразном топливе) схемы сжигания топлива без ухудшения основных характеристик работы камеры сгорания. Однако работа камеры сгорания с такой горелкой на основных низкоэмиссионных режимах горения при подаче жидкого топлива не удовлетворяет требованиям ГОСТ по эмиссии вредных веществ (не более 25 ppm), а при подаче газообразного топлива требует снижения эмиссии в соответствии с отдельными региональными ограничениями до значения 5 ppm. Кроме того, в рассматриваемой камере на переходных режимах работы при подаче топлива непосредственно в зону рециркуляции полнота сгорания топлива снижается до неприемлемо низких значений при значительном росте эмиссии СО.

В основу изобретения для авиационных ГТД и наземных ГТУ положено решение задач снижения эмиссии вредных веществ (NOx и СО) в продуктах сгорания на основных режимах при работе на газообразном горючем до значений 5 ppm, а при работе на жидком горючем до значения 25 ppm при исключении падения полноты сгорания на переходных режимах.

Поставленные задачи решаются тем, что камера сгорания непрерывного действия содержит цилиндрический корпус с коническим диффузором на входе, установленное на стенке камеры устройство зажигания топливовоздушной смеси и пристыкованную соосно к диффузору на входе горелку. Горелка включает системы подачи жидкого и газообразного топлив, состоящие каждая из вспомогательного и основного контуров, снабженных коллекторами подачи топлив на входе и форсунками на выходе. По оси горелки размещены коллектор с каналом жидкого топлива и центральная труба с каналом газообразного топлива вспомогательных контуров подвода топлив в камеру сгорания соответственно через форсунки по оси и на свободном торце трубы.

Коаксиально центральной трубе расположена кольцевая камера смешения жидкого и газообразного топлив основных контуров и воздуха. Камера смешения ограничена снаружи стенкой, соединенной с входом диффузора камеры сгорания, а на входе передней крышкой с радиальным. Камера смешения ограничена снаружи стенкой, соединенной с входом диффузора камеры сгорания, а на входе передней крышкой с радиальным каналом подачи воздуха на вход в камеру смешения и на выходе каналом подачи топливовоздушной смеси на вход в диффузор камеры сгорания. Канал образован конусообразным стабилизатором пламени с торцевой стенкой по большому основанию на свободном конце центральной трубы и входной частью диффузора камеры сгорания. К тому же камера смешения на выходе снабжена устройством воздействия на топливовоздупшую смесь, установленным на центральной трубе.

Коллектор подачи жидкого топлива основного контура выполнен кольцевым, расположен снаружи на торце передней крышки камеры смешения и сообщается с камерой смешения через кольцевой канал с форсунками в центральной трубе. При этом форсунки расположены в камере смешения на трубе по окружности.

Коллектор подачи газообразного топлива основного контура выполнен кольцевым, расположен снаружи на периферии передней крышки камеры смешения и сообщается через топливные каналы с форсунками в смесительных трубках. Трубки расположены по окружности соосно оси горелки между передней крышкой и наружной стенкой камеры смешения на входе в камеру смешения, причем оси форсунок в смесительных трубках расположены под прямым углом к продольной оси камеры смешения.

Коллектор подачи газообразного топлива вспомогательного контура выполнен кольцевым, размещен снаружи на торце коллектора подачи жидкого топлива основного контура и сообщается кольцевым каналом в центральной трубе с форсунками, расположенными по окружности на периферии торца стабилизатора пламени.

Новым в камере сгорания является то, что устройство воздействия на топливовоздушную смесь на выходе камеры смешения выполнено в виде смесителя с продольными треугольными волнистыми складками ∩-образного профиля в поперечном сечении. Складки равнорасположены по окружности стабилизатора пламени и закреплены каждая одной стороной треугольника на наружной конусообразной поверхности стабилизатора пламени.Причем торцы ∩-образных складок размещены радиально в плоскости торца конусообразного стабилизатора пламени.

Воздействие на топливовоздушную смесь продольными треугольными волнистыми складками ∩-образного профиля в поперечном сечении обеспечивает исключение падения полноты сгорания на переходных режимах и снижение эмиссии вредных веществ в продуктах сгорания на основных режимах работы.

Равномерное расположение треугольных волнистых складок по окружности стабилизатора пламени и закрепление каждой складки одной стороной треугольника на наружной конусообразной поверхности стабилизатора позволяет интенсифицировать горение как на переходных режимах, так и на основных режимах работы камеры сгорания и, тем самым, повысить полноту сгорания топлива и снизить эмиссию NOx и СО.

Размещение торцев ∩-образных складок радиально в плоскости торца конусообразного стабилизатора пламени обеспечивает исключение падения полноты сгорания на переходных режимах, снижение эмиссии вредных веществ в продуктах сгорания при оптимальном температурном состоянии материала конструкции предлагаемых складок.

Существенные признаки изобретения могут иметь развитие и продолжение.

Максимальная высота ∩-образной складки может составлять от 0,5 до 1,0 высоты канала на выходе из камеры смешения. Это решение является оптимальным для интенсификации смешения при минимизации потерь полного давления.

Ширина ∩-образной складки и расстояние между смежными складками у основания должны быть равны. Это позволяет полностью использовать площадь поперечного сечения смесителя для интенсификации смешения топлива с воздухом.

Длина стороны складки контактирующей с конусообразной поверхностью стабилизатора пламени может составлять от 1 до 3 величин максимальной высоты ∩-образного профиля на выходе из камеры смешения. Это минимизирует потери полного давления при обтекании складки потоком топливовоздушной смеси.

Ось каждой форсунки вспомогательного контура газообразного топлива расположена в плоскости, проходящей через продольную ось горелки и ось симметрии ∩-образного профиля складки в плоскости торца стабилизатора. Это позволяет улучшить полноту сгорания топлива и уменьшить неравномерность полей температур на переходных режимах работы камеры.

Продольные треугольные волнистые складки ∩-образного профиля должны быть расположены относительно продольной оси горелки радиально. Это позволяет улучшить эффективность смешения струй топлива и воздуха.

Внутренняя полость каждой ∩-образной складки может быть сообщена отверстием в стенке конусообразного стабилизатора центральной трубы с кольцевым каналом вспомогательного контура газообразного топлива. Это позволяет охлаждать материал складки газообразным топливом и дополнительно улучшить качество смешения топлива с воздухом.

Таким образом, решены поставленные в изобретении для авиационных ГТД и наземных ГТУ задачи. Предложенная камера сгорания непрерывного действия позволяет:

- снизить эмиссию вредных веществ (NOx и СО) в продуктах сгорания на основных режимах при работе на газообразном горючем до значений 5 ppm, а при работе на жидком горючем до значений 25 ppm;

- исключить падение полноты сгорания топлива на переходных режимах.

- исключить падение полноты сгорания топлива на переходных режимах.

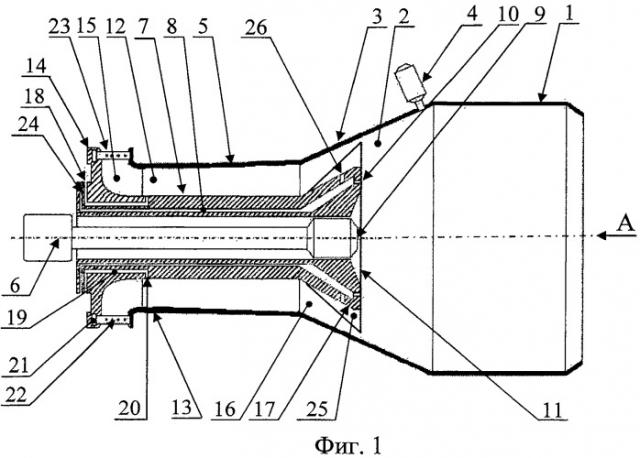

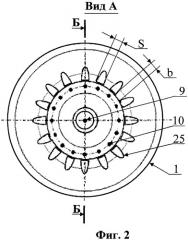

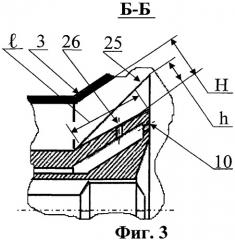

Настоящее изобретение поясняется последующим подробным описанием камеры сгорания непрерывного действия и ее работы со ссылкой на иллюстрации, представленные на фиг.1-3, где:

на фиг.1 изображен продольный разрез камеры сгорания с горелкой;

на фиг.2 - вид А на фиг.1 со стороны выхода камеры сгорания на торец стабилизатора пламени и торцы волнистых складок ∩-образного профиля смесителя топлива и воздуха горелки;

на фиг.3 - продольный разрез Б-Б стабилизатора пламени на фиг.2 по плоскости симметрии профиля ∩-образной складки смесителя.

Камера сгорания непрерывного действия содержит (см. фиг.1) цилиндрический корпус 1 с коническим диффузором 2 на входе, установленное на стенке 3 камеры устройство 4 зажигания топливовоздушной смеси и пристыкованную соосно к диффузору 2 на входе горелку 5. Горелка 5 включает системы подачи жидкого и газообразного топлив, состоящие каждая, из вспомогательного и основного контуров, снабженных коллекторами подачи топлив на входе и форсунками на выходе. По оси горелки 5 размещены коллектор с каналом 6 жидкого топлива (не показано) и центральная труба 7 с каналом 8 газообразного топлива вспомогательных контуров подвода топлив в камеру сгорания соответственно через форсунки 9 по оси и 10 на свободном торце 11 трубы 7.

Коаксиально центральной трубе 7 расположена кольцевая камера 12 смешения жидкого и газообразного топлив основных контуров и воздуха. Камера 12 ограничена снаружи стенкой 13, соединенной со стенкой 3 входа диффузора 2 камеры сгорания, а на входе передней крышкой 14 с радиальным каналом 15 подачи воздуха на вход в камеру смешения 12 и на выходе каналом 16 подачи топливовоздушной смеси на вход в диффузор 2 камеры сгорания. Канал 16 образован конусообразным стабилизатором 17, к тому же камера 12 смешения на выходе снабжена устройством воздействия на топливовоздушную смесь, установленным на конусообразном стабилизаторе 17 пламени.

Коллектор 18 подачи жидкого топлива основного контура выполнен кольцевым, расположен снаружи на торце передней крышки 14 камеры смешения 12 и сообщается с камерой смешения 12 через кольцевой канал 19 с форсунками 20 в центральной трубе 7. При этом форсунки 20 расположены в камере смешения 12 на трубе 7 по окружности.

Коллектор 21 подачи газообразного топлива основного контура выполнен кольцевым, расположен снаружи на периферии передней крышки 14 камеры смешения 12. Коллектор 21 сообщается через топливные каналы (не показано) с форсунками 22 в смесительных трубках 23. Смесительные трубки 23 расположены по окружности соосно оси горелки 5 между передней крышкой 14 и наружной стенкой 13 камеры смешения 12 в канале 15 на входе в камеру смешения 12. Оси форсунок 22 в смесительных трубках 23 расположены под прямым углом к продольной оси камеры смешения 12.

Коллектор 24 подачи газообразного топлива вспомогательного контура выполнен кольцевым, размещен снаружи на торце коллектора 18 подачи жидкого топлива основного контура и сообщается кольцевым каналом 8 в центральной трубе 7 с форсунками 10, расположенными по окружности на периферии торца 11 стабилизатора пламени 17.

Устройство воздействия на топливовоздушную смесь на выходе камеры смешения выполнено в виде смесителя с продольными треугольными волнистыми складками 25 ∩-образного профиля в поперечном сечении, равнорасположенными по окружности стабилизатора 17 пламени и закрепленными каждая одной стороной треугольника на наружной конусообразной поверхности стабилизатора 17. Причем торцы ∩-образных складок 25 размещены радиально в плоскости торца 11 конусообразного стабилизатора 17 пламени.

Следует отметить, что камера сгорания может иметь отдельные дополнения:

- максимальная высота h складки 25 ∩-образного стабилизатора 17 составляет от 0,5 до 1,0 высоты Н канала 16 на выходе из камеры смешения 12.

- ширина ∩-образной складки и расстояние между смежными складками у основания в плоскости торца 11 стабилизатора 17 равны.

- длина L стороны складки 25 контактирующей с конусообразной поверхностью стабилизатора 17 пламени составляет от 1 до 3 величин максимальной высоты ∩-образного профиля на выходе из камеры смешения.

- ось каждой форсунки вспомогательного контура газообразного топлива расположена в плоскости, проходящей через продольную ось горелки 5 и ось симметрии ∩-образного профиля складки 25 в плоскости торца 11 стабилизатора 17.

- продольные треугольные волнистые складки 25 ∩-образного профиля расположены относительно продольной оси горелки 5 радиально.

- внутренняя полость каждой ∩-образной складки 25 сообщена отверстием 26 в стенке конусообразного стабилизатора 17 центральной трубы 7 с кольцевым каналом 8 вспомогательного контура газообразного топлива.

Камера сгорания работает следующим образом. Воздух через радиальный канал 15 горелки подается в камеру 12 смешения воздуха и топлива, а через канал 16, диффузор 2 в камеру сгорания и далее в атмосферу. При наличии ∩-образных складок 25 на стабилизаторе 17 пламени воздушный поток в канале 16 разделяется на отдельные равновеликие струи, в которых улучшаются характеристики смешения газа с воздухом. Для случая повернутых под углом к продольной оси горелки ∩-образных складок 25 воздушный поток в канале 16 получает вращательно-поступательное движение. Это является другим направлением улучшения характеристик смешения газа с воздухом.

При обтекании воздухом стабилизатора 17 за торцом 11 трубы 7 образуется зона рециркуляционного течения, которая сохраняется примерно до середины камеры сгорания. Зона рециркуляционного течения используется для стабилизации пламени при работе камеры. При подаче газообразного топлива из коллектора 24 вспомогательного контура через кольцевой канал 8 в центральной трубе 7 и форсунки 10 в зону рециркуляции за торцом 11 стабилизатора 17 образуется топливовоздушная смесь. После включения устройства зажигания 4 топливовоздушная смесь в зоне рециркуляции воспламеняется и создает очаг горения. Для выхода на режим низкоэмиссионного горения в коллектор 21 основного контура подают газообразное топливо. Из коллектора 21 топливо через топливные каналы (не показано) и форсунки 22 в смесительных трубках 23 подают через радиальный канал 15 в камеру 12, где смешивают с воздухом и создают гомогенную топливовоздушную смесь. Эту смесь через канал 16, в котором установлен смеситель с ∩-образными складками 25, направляют в камеру сгорания. В зоне рециркуляции за стабилизатором 17 топливовоздушную смесь воспламеняют от факела в очаге горения газообразного топлива вспомогательного контура. После воспламенения топливововоздушной смеси основного контура и выхода на заданный режим подачу газообразного топлива в коллектор 24 вспомогательного контура уменьшают до минимума или отключают.

Камера сгорания на жидком топливе работает следующим образом. Воздух через радиальный канал 15 горелки 5 подают по тракту в камеру сгорания, а далее в атмосферу. При обтекании воздухом стабилизатора 17 за торцом 11 трубы 7 образуется зона рециркуляционного течения, используемая для стабилизации пламени. Жидкое топливо по каналу 6 вспомогательного контура (не показано) через форсунку 9 подают в осевую зону за торцом 11 стабилизатора 17, смешивают его с воздухом и создают гомогенную топливовоздушную смесь. После включения устройства зажигания 4 топливовоздушную смесь в зоне рециркуляции воспламеняют и создают очаг горения. Для выхода на режим низкоэмиссионного горения в коллектор 18 основного контура подают жидкое топливо. Из коллектора 18 топливо по каналу 19 и форсунки 20 подают в камеру смешения 12, где распыливают, испаряют и создают гомогенную топливовоздушную смесь основного жидкого топлива. Эту смесь через канал 16, в котором установлен смеситель с ∩-образными складками 25, направляют в камеру сгорания. В зоне рециркуляции за торцом 11 стабилизатора 17 топливовоздушную смесь основного топлива воспламеняют от факела в очаге горения жидкого топлива вспомогательного контура. По мере увеличения расхода жидкого топлива основного контура и вывода камеры сгорания на режим низкоэмиссионного горения уменьшают и отключают расход жидкого топлива вспомогательного контура. Эффективная работа камеры сгорания на жидком топливе достигается за счет интенсивного испарения и смешения жидкого топлива с воздухом до попадания в камеру сгорания.

Переход с газообразного топлива на жидкое или обратно осуществляют обычно на дроссельных режимах работы камеры при подаче некоторого количества вспомогательного топлива. Возможна одновременная работа камеры сгорания на газообразном и жидком топливах.

1. Камера сгорания непрерывного действия, содержащая цилиндрический корпус с коническим диффузором на входе, установленное на стенке камеры устройство зажигания топливовоздушной смеси и пристыкованную соосно к диффузору на входе горелку, где горелка включает системы подачи жидкого и газообразного топлив, состоящие каждая из вспомогательного и основного контуров, снабженных коллекторами подачи топлив на входе и форсунками на выходе, причем по оси горелки размещены коллектор с каналом жидкого топлива и центральная труба с каналом газообразного топлива вспомогательных контуров подвода топлив в камеру сгорания соответственно через форсунки по оси и на свободном торце трубы, коаксиально центральной трубе расположена кольцевая камера смешения жидкого и газообразного топлив основных контуров и воздуха, ограниченная снаружи стенкой, соединенной с входом диффузора камеры сгорания, а на входе передней крышкой с радиальным каналом подачи воздуха на вход в камеру смешения и на выходе каналом подачи топливовоздушной смеси на вход в диффузор камеры сгорания, образованным конусообразным стабилизатором пламени с торцевой стенкой по большому основанию на свободном конце центральной трубы и входной частью диффузора камеры сгорания, к тому же камера смешения на выходе снабжена устройством воздействия на топливовоздушную смесь, установленным на центральной трубе, коллектор подачи жидкого топлива основного контура выполнен кольцевым, расположен снаружи на торце передней крышки камеры смешения и сообщается с камерой смешения через кольцевой канал с форсунками в центральной трубе, при этом форсунки расположены в камере смешения на трубе по окружности, коллектор подачи газообразного топлива основного контура выполнен кольцевым, расположен снаружи на периферии передней крышки камеры смешения и сообщается через топливные каналы с форсунками в смесительных трубках, расположенных по окружности соосно с осью горелки между передней крышкой и наружной стенкой камеры смешения на входе в камеру смешения, причем оси форсунок в смесительных трубках расположены под прямым углом к продольной оси камеры смешения, коллектор подачи газообразного топлива вспомогательного контура выполнен кольцевым, размещен снаружи на торце коллектора подачи жидкого топлива основного контура и сообщается кольцевым каналом в центральной трубе с форсунками, расположенными по окружности на периферии торца стабилизатора пламени, отличающаяся тем, что устройство воздействия на топливовоздушную смесь на выходе камеры смешения выполнено в виде смесителя с продольными треугольными волнистыми складками ∩-образного профиля в поперечном сечении, равнорасположенными по окружности стабилизатора пламени и закрепленными каждая одной стороной треугольника на наружной конусообразной поверхности стабилизатора пламени, причем торцы ∩-образных складок размещены радиально в плоскости торца конусообразного стабилизатора пламени.

2. Камера сгорания по п.1, отличающаяся тем, что максимальная высота ∩-образной складки составляет от 0,5 до 1,0 высоты канала на выходе из камеры смешения.

3. Камера сгорания по п.1, отличающаяся тем, что ширина ∩-образной складки и расстояние между смежными складками у основания в плоскости торца стабилизатора равны.

4. Камера сгорания по п.1, отличающаяся тем, что длина стороны складки, контактирующей с конусообразной поверхностью стабилизатора пламени, составляет от 1 до 3 величин максимальной высоты ∩-образного профиля на выходе из камеры смешения.

5. Камера сгорания по п.1, отличающаяся тем, что ось каждой форсунки вспомогательного контура газообразного топлива расположена в плоскости, проходящей через продольную ось горелки и ось симметрии ∩-образного профиля складки в плоскости торца стабилизатора.

6. Камера сгорания по п.1, отличающаяся тем, что продольные треугольные волнистые складки ∩-образного профиля расположены относительно продольной оси горелки радиально.

7. Камера сгорания по п.1, отличающаяся тем, что внутренняя полость каждой ∩-образной складки сообщена отверстием в стенке конусообразного стабилизатора с кольцевым каналом вспомогательного контура газообразного топлива.