Пластинчатый теплообменник

Иллюстрации

Показать всеИзобретение относится к области теплотехники и может быть использовано в пластинчатых теплообменниках. Пластинчатый теплообменник содержит множество теплообменных пластин, выполненных из металлического листа и соединенных друг с другом при помощи твердого припоя для формирования пакета пластин. Каждая пластина теплообменника имеет рисунок, образующий область теплопередачи, и множество областей отверстий. Каждая теплообменная пластина простирается вдоль главной плоскости (p) прохождения. Области простираются на одной стороне теплообменной пластины между первичным уровнем (p') на расстоянии от главной плоскости прохождения и вторичным уровнем (p'') на расстоянии от главной плоскости прохождения и на противоположной стороне. Каждая теплообменная пластина имеет глубину (d), определяемую расстоянием между первичным уровнем и вторичным уровнем. Глубина равна или менее 1,0 мм. Технический результат - создание теплообменника, обеспечивающего работу при повышенных давлениях по меньшей мере, одной из сред, текущих через него. 14 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Это изобретение относится к пластинчатому теплообменнику согласно преамбуле п. 1.

Во многих применениях теплообменников желательно добиваться высокого или очень высокого расчетного давления, т.е. быть в состоянии обеспечивать высокое или очень высокое давление одной из или обеих сред, текущих через промежутки пластин. Также желательно быть в состоянии обеспечивать такие высокие давления в пластинчатых теплообменниках, имеющих тип, описанный выше, у которых теплообменная пластины соединены постоянно, например посредством пайки твердым припоем. Таких высоких расчетных давлений тяжело добиваться без обеспечения внешних усиливающих компонентов.

Слабой областью в таких пластинчатых теплообменниках является область отверстий, т.е. область непосредственно вокруг отверстий. Эти области определяют расчетное давление в пластинчатых теплообменниках, используемых сегодня. Однако хотя определенная конструкция области отверстий улучшила бы расчетное давление, эта конструкция не улучшила бы прочность в другой области пластинчатого теплообменника, т.е. проблему тогда просто бы переместили.

Одним примером применения, в котором необходимы очень высокие расчетные давления, являются пластинчатые теплообменники для испарителей и конденсаторов в контурах охлаждения, имеющих в качестве хладагента диоксид углерода. Диоксид углерода в этом контексте является очень выгодным с точки зрения окружающей среды по сравнению с традиционными хладагентами, такими как фреоны.

Сущность изобретения

Задача настоящего изобретения состоит в том, чтобы обеспечить пластинчатый теплообменник, имеющий высокое расчетное давление, а точнее пластинчатый теплообменник, обеспечивающий очень высокое давление, по меньшей мере, одной из сред, текущих через него.

Эта задача выполняется при помощи пластинчатого теплообменника, определенного изначально, который отличается тем, что глубина равна или меньше 1,0 мм.

Такая маленькая глубина теплообменных пластин улучшает прочность пластины и пластинчатого теплообменника. Маленькая глубина теплообменных пластин позволяет маленькое расстояние между элементами гофра, такими как выступы и впадины, на теплопередающей области. Такое маленькое расстояние между элементами гофра означает, что расстояние между областями соприкосновения или соединительными участками, между соседними теплообменными пластинами в пакете пластин также будет сравнительно коротким. Следовательно, маленькая глубина приводит к маленькому расстоянию между соединительными участками, и таким образом к большому числу таких соединительных участков на теплопередающей области.

Согласно варианту осуществления изобретения, глубина равна или меньше 0,9 мм, предпочтительней, равна или менее 0,85 мм, и, предпочтительней всего, равна или меньше 0,80 мм.

Согласно дополнительному варианту осуществления изобретения каждая теплообменная пластина перед формованием имеет толщину t металлического листа, которая лежит в диапазоне от 0,2<=t<=0,4 мм. Преимущественно, толщина t металлического листа составляет, приблизительно, 0,3 мм.

Согласно дополнительному варианту осуществления изобретения твердый припой имеет объем твердого припоя относительно области теплообменника пластинчатого теплообменника, в котором первые промежутки и вторые промежутки имеют объем промежутка относительно теплопередающей области пластинчатого теплообменника, и где соотношение объема твердого припоя к объему промежутка составляет, по меньшей мере, 0,05. Такой сравнительно большой объем материала твердого припоя повышает прочность соединения между теплообменными пластинами и тем самым прочность пластинчатого теплообменника.

Согласно дополнительному варианту осуществления изобретения каждая теплообменная пластина определяет продольную центральную линию, где теплопередающая область содержит выступы и впадины, выполненные таким образом, что выступы одной из теплообменных пластин примыкают к впадинам прилегающей одной из теплообменных пластин для образования множества соединительных участков. Преимущественно, выступы и впадины проходят вдоль, по меньшей мере, линии прохождения, образующей угол α наклона с центральной линией, где угол α наклона лежит в диапазоне 20°<=α<=70°. Предпочтительно, угол α наклона составляет, приблизительно, 45°. Такой угол α наклона обеспечивает максимум соединительных участков и тем самым способствует высокой прочности пакета пластин и пластинчатого теплообменника.

Согласно дополнительному варианту осуществления изобретения, линия прохождения каждого выступа и впадины образует положительный угол α наклона на одной стороне центральной линии и соответствующий отрицательный угол наклона на другой стороне центральной линии, где выступы и впадины образуют на центральной линии соединительные участки. Такие соединительные участки на центральной линии обеспечивают высокую прочность в этом участке.

Согласно дополнительному варианту осуществления изобретения выступы расположены на расстоянии от и простираются параллельно друг другу. Преимущественно, расстояние между соседними выступами на теплопередающей области менее 4 мм. Такое малое расстояние между соседними выступами является выгодным, как объяснено выше, и обеспечивает большое количество соединительных участков на теплопередающей области. Преимущественно, это расстояние может быть приблизительно 3 мм.

Согласно дополнительному варианту осуществления изобретения, каждая область с отверстием содержит первую область с отверстием, вторую область с отверстием, третью область с отверстием и четвертую область с отверстием.

Краткое описание чертежей

Настоящее изобретение будет теперь объяснено более тщательно при помощи описания различных вариантов осуществления и со ссылкой на прилагаемые к этой заявке чертежи.

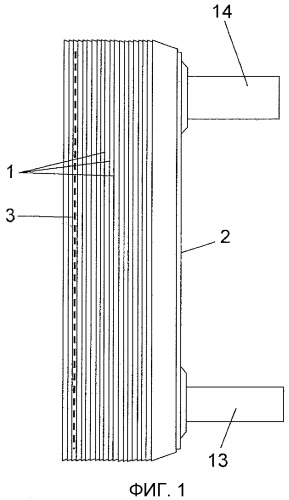

На фиг. 1 показан вид сбоку пластинчатого теплообменника согласно изобретению.

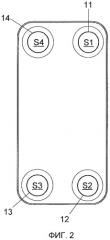

На фиг. 2 показан вид сверху пластинчатого теплообменника на фиг. 1.

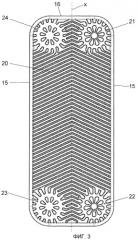

На фиг. 3 показан вид сверху теплообменной пластины у пластинчатого теплообменника на фиг. 1.

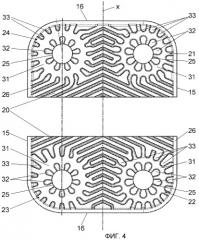

На фиг. 4 показан другой вид сверху теплообменной пластины у пластинчатого теплообменника на фиг. 1.

На фиг. 5 показан вид сверху части области с отверстием теплообменной пластины на фиг. 4.

На фиг. 6 показан вид в поперечном сечении через некоторые теплообменные пластины у области теплопередачи пластинчатого теплообменника на фиг. 1.

На фиг. 7 показан вид сверху части области теплопередачи теплообменника у пластинчатого теплообменника на фиг. 1.

На фиг. 8 показан вид в разрезе через часть отверстия S1 пластинчатого теплообменника на фиг. 1.

На фиг. 9 показан вид в разрезе через часть отверстия S3 пластинчатого теплообменника на фиг. 1.

На фиг. 10 показан вид в разрезе, подобный виду на фиг. 8, другого варианта осуществления.

На фиг. 11 показан вид в разрезе, подобный виду на фиг. 9, еще одного варианта осуществления.

Подробное описание некоторых вариантов

осуществления изобретения

На фиг. 1 и 2 показан пластинчатый теплообменник, содержащий множество теплообменных пластин 1, первую концевую пластину 2, которая предусмотрена рядом с крайней пластиной из теплообменных пластин 1, и вторую концевую пластину 3, которая предусмотрена рядом с другой противоположной крайней теплообменной пластиной 1.

Теплообменные пластины 1 изготовляют путем формовки металлического листа и обеспечивают одна позади другой. Первая концевая пластина 2, вторая концевая пластина 3 и теплообменные пластины 1 неразъемно соединены друг с другом при помощи пайки материалом припоя для формирования пакета пластин. Пакет пластин образует или имеет первые промежутки 4 пластин для первой среды и вторые промежутки 5 пластин для второй среды, см. фиг. 6. Первой и второй средой может быть любая подходящая теплопередающая среда. Например, первой и/или второй средой может быть диоксид углерода.

Пластинчатый теплообменник раскрытых вариантов осуществления имеет четыре отверстия S1, S2, S3 и S4, где отверстие S1 соединено с соединительной трубой 11 и сообщается с первыми промежутками 4 пластин, второе отверстие S2 соединено с соединительной трубой 12 и сообщается с первыми промежутками 4 пластин, отверстие S3 соединено с соединительной трубой 13 и сообщается со вторыми промежутками 5 пластин и четвертое отверстие S4 соединено с соединительной трубой 14 и сообщается со вторыми промежутками 5 пластин. Следует заметить, у пластинчатого теплообменника может быть другое количество отверстий, отличающееся от раскрытого, например 2, 3, 5, 6, 7 или 8 отверстий. Соединительные трубы могут быть выполнены с возможностью прохождения от первой концевой пластины 2, как раскрыто, и/или от второй концевой пластины 3.

Каждая теплообменная пластина 1 имеет в раскрытых вариантах осуществления прямоугольную форму с двумя длинными боковыми краями 15 и двумя короткими боковыми краями 16, см. фиг. 3. Продольная центральная ось x проходит между и параллельно двум длинным боковым краям 15 и поперечно коротким боковым краям 16. Каждая теплообменная пластина 1 также проходит вдоль главной плоскости p прохождения, см. фиг. 6.

Как можно увидеть на фиг. 3 и 4, каждая теплообменная пластина 1 имеет участок 20 теплопередачи, в котором происходит основная часть теплопередачи между первой и второй средами, и множество областей 21-24 с отверстием. В раскрытых вариантах осуществления области 21-24 с отверстием содержат первую область 21 с отверстием, вторую область 22 с отверстием, третью область 23 с отверстием и четвертую область 24 с отверстием. Каждая область 21-24 с отверстием окружает соответствующее отверстие через теплообменную пластину 1. Каждое отверстие образовано краем 25 отверстия.

Все из областей 20-24 проходят на одной стороне теплообменной пластины 1 между первичным уровнем p' на расстоянии от главной плоскости p прохождения и вторичным уровнем p'' на расстоянии от и на противоположной стороне главной плоскости p прохождения, см. фиг. 6. Касательно упомянутой одной стороны теплообменной пластины 1 первичный уровень p' образует верхний уровень теплообменной пластины 1, а вторичный уровень p'' образует нижний уровень теплообменной пластины 1, как видно на фиг. 6. Первичный уровень p', таким образом, располагается ближе к первой концевой пластине 2, чем вторичный уровень p''. Каждая теплообменная пластина 1 также имеет фланец (загнутый краевой участок) 26, проходящий вокруг теплообменной пластины 1 вдоль длинных боковых кромок 15 и коротких боковых кромок 16. Как видно на фиг. 6, фланец 26 проходит дальше от главной плоскости p прохождения, чем вторичный уровень p''.

Каждую теплообменную пластину 1 делают посредством формовки металлического листа, имеющего толщину t металлического листа. Следует заметить, что толщина t металлического листа может изменяться и может немного изменяться после формовки теплообменной пластины 1. Толщина t металлического листа перед формовкой может лежать в диапазоне 0,2<=t<=0,4 мм. Преимущественно, толщина t металлического листа перед формовкой может быть 0,3 мм или приблизительно 0,3 мм.

Каждая теплообменная пластина 1 также имеет глубину d, см. фиг. 6. Глубина d определяется расстоянием между первичным уровнем p' и вторичным уровнем p''. Глубина d может быть равна или меньше 1,0 мм, предпочтительно, равна или меньше 0,90 мм, предпочтительней, равна или меньше 0,85 мм или, предпочтительней всего, равна или меньше 0,80 мм.

Как видно на фиг. 3, 6 и 7, область 20 теплопередачи содержит гофр из выступов 27 и впадин 27', выполненных таким образом, что выступы 27 одной из теплообменных пластин 1 примыкают к впадинам 27' прилегающей одной из пластин из теплообменных пластин 1 для образования множества соединительных участков 28 между теплообменной пластиной 1, указанной сплошными линиями на фиг. 7, и соседней теплообменной пластиной 1, указанной пунктирными линиями на фиг. 7. Выступы 27 расположены на расстоянии r друг от друга и простираются параллельно друг другу и впадинам 27'.

Выступы 27 и впадины 27' проходят вдоль линии e прохождения, образующей угол α наклона с центральной линией x, см. фиг.7. Угол α наклона может лежать в диапазоне 20°<=α<=70°. Преимущественно, угол α наклона может быть 45° или приблизительно 45°. В раскрытых вариантах осуществления линия e прохождения каждого выступа 27 и впадины 27' образует положительный угол α наклона на одной стороне от центральной линии x и соответствующий отрицательный угол α наклона на другой стороне центральной линии x. Как видно на фиг. 7, выступы 27 и впадины 27' также формируют соединительные участки 29 на центральной линии x. Кроме того, между фланцами 26 соседних теплообменных пластин 1 образуются соединительные участки 30. Расстояние r между смежными выступами 27 или между соответственной центральной линией e простирания соседних выступов 27 может быть менее 3 мм или может быть приблизительно 3 мм, или 3 мм, см. фиг. 7.

Как упомянуто выше, пластинчатый теплообменник припаивается при помощи материала твердого припоя, вводимого между теплообменными пластинами 1 перед операцией пайки. Материал твердого припоя имеет объем твердого припоя относительно участка 20 теплопередачи пластинчатого теплообменника. Первые промежутки 4 и вторые промежутки 5 пластинчатого теплообменника имеют объем промежутка относительно области 20 теплопередачи пластинчатого теплообменника. Для получения высокой прочности пластинчатого теплообменника преимущественно обеспечивать достаточно большое количество материала твердого припоя, образующего вышеупомянутые соединительные участки 28, 29 между соседними теплообменными пластинами 1. Следовательно, отношение объема твердого припоя к объему промежутка может быть равно, по меньшей мере, 0,05, по меньшей мере, 0,06, по меньшей мере, 0,08 или, по меньшей мере, 0,1.

Каждая область 21-24 с отверстием содержит кольцевую плоскую область 31, множество внутренних участков 32, расположенных на кольцевой плоской области 31 и распределенных вдоль края 25 отверстия. Внутренние участки 32 смещены от кольцевой плоской области 31 в направлении нормали относительно главной плоскости p прохождения. Каждая область 21-24 с отверстием также содержит множество внешних участков 33, расположенных на и распределенных по кольцевой плоской области 31 на расстоянии от внутренних участков 32. Внутренние участки 32, которые прилегают к краю 25 отверстия, проходят к или располагаются на том же уровне, что внешние участки 33, тогда как кольцевая плоская область 31 располагается на другом уровне, чем внутренние участки 32 и внешние участки 33. Конкретнее, внутренние участки 32 и внешние участки 33 первой области 21 с отверстием и второй области 22 с отверстием проходят к или располагаются на вторичном уровне p'', тогда как кольцевая плоская область 31 первой области 21 с отверстием и второй области 22 с отверстием располагается на первичном уровне p'. Кроме того, внутренние участки 32 и внешние участки 33 третьей области 23 с отверстием и четвертой области 24 с отверстием проходят к или располагаются на первичном уровне p', тогда как кольцевая плоская область 31 третьей области 23 с отверстием и четвертой области 24 с отверстием располагается на вторичном уровне p''. Каждый внутренний участок 32 имеет плоское продолжение на соответственном уровне p' и p'', и каждый внешний участок 33 имеет плоское продолжение на соответственном уровне p' и p''. Это означает, что плоское продолжение внутренних участков 32 и внешних участков 33 первой и второй областей 21, 22 отверстий располагается на вторичном уровне p'', тогда как плоское продолжение внутренних участков 32 и внешних участков 33 третьей области 23 с отверстием и четвертой области 24 с отверстием располагается на первичном уровне p'.

В пакете пластин каждая вторая теплообменная пластина 1 повернута на 180° в главной плоскости p прохождения. Это означает, что внутренние участки 32 одной теплообменной пластины 1 будут прилегать к и будут соединены с соответственным одним из внутренних участков 32 соседней теплообменной пластины 1. Таким же образом, внешние участки 33 одной теплообменной пластины 1 будут прилегать к и будут соединены с соответственным одним из внешних участков 33 соседней теплообменной пластины 1. Конкретнее, внутренние участки 32 и внешние участки 33 первой области 21 с отверстием одной теплообменной пластины 1 будут соединены с соответственным одним из внутренних участков 32 и внешних участков 33 третьей области 23 с отверстием соседней теплообменной пластины 1 в пакете пластин. Таким же образом, внутренние участки 32 и внешние участки 33 второй области 22 с отверстием одной теплообменной пластины 1 будут соединены с соответственным одним из внутренних участков 32 и внешних участков 33 четвертой области 24 с отверстием соседней теплообменной пластины 1 в пакете пластин раскрытого варианта осуществления.

Как видно на фиг. 5, каждый внутренний участок 32 имеет внутреннюю часть 41, простирающуюся до и прилегающую к краю 25 отверстия. Более того, каждый внутренний участок 32 имеет внешний сегмент 42, прилегающий к внутренней части 41 и имеющий угловое протяжение в, по меньшей мере, 180°. Внешний сегмент 42 прилегает к кольцевому плоскому участку 31. Внешний сегмент 42 имеет непрерывный контур и радиус R. Радиус R, по существу, постоянен и допускается его изменение в пределах диапазона 0,8 R<=R<=1,2 R, конкретнее, в пределах диапазона 0,9 R<=R<=1,1 R, и наиболее конкретно, в пределах диапазона 0,95 R<=R<=1,05 R.

Кроме того, каждый из внешних участков 33 может иметь внутренний сегмент 45 , прилегающий к кольцевой плоской области 31 и имеющий угловое удлинение в, по меньшей мере, 90°, по меньшей мере, 120° или, по меньшей мере, 150°. Внутренний сегмент 45 , предпочтительно, также имеет непрерывный контур и может иметь радиус R', который постоянен или, по существу, постоянен, и допускается его изменение в пределах диапазона 0,8 R'<=R'<=1,2 R', конкретнее, в пределах диапазона 0,9 R<=R<=1,1 R и, наиболее конкретно, в пределах диапазона 0,95 R<=R<=1,05 R.

Как видно на фиг. 4, и внутренние участки 32 и внешние участки 33 каждой области 21-24 отверстий равномерно распределены вокруг соответственного отверстия. Точнее, внутренние участки 32 имеют одинаковое внутреннее угловое расстояние между соседними внутренними участками. Внешние участки 33 представляют одинаковое внешнее угловое расстояние между соседними внешними участками 33. Кроме того, внешние участки 33 первой области 21 с отверстием и третьей области 23 с отверстием имеют первое относительное периферийное положение относительно внутренних участков 32 этих двух областей 21 и 23 отверстий. Внешние участки 33 второй области 22 с отверстием и четвертой области 24 с отверстием имеют второе относительное периферийное положение относительно внутренних участков 32 этих двух областей 22 и 24 отверстий. На фиг. 4 видно, что первое относительное периферийное положение смещено в периферийном направлении или включает в себя периферийное смещение по отношению ко второму относительному периферийному положению. Периферийное смещение в раскрытых вариантах осуществления равно половине или приблизительно половине внешнего углового расстояния между соседними внешними участками 33.

В раскрытом варианте осуществления каждая область 21-24 отверстий содержит 9 внутренних участков 32 и 18 внешних участков 33. Такое число внутренних участков 32 и внешних участков 33 является подходящим. В раскрытых вариантах осуществления внутреннее угловое расстояние примерно в два раза больше внешнего углового расстояния. Следует, однако, заметить, что число внутренних участков 32 и число внешних участков 33 может меняться и отклоняться от раскрытых количеств.

Каждая из четырех соединительных труб 11-14 соединена с соответственной одной из областей 21-24 отверстий и содержит плоский элемент 50. Каждый плоский элемент 50 образует крепежный фланец, прикрепленный к или выполненный за одно целое с соответственной соединительной трубой 11-14 и соединяемый с пакетом пластин, см. фиг. 8 и 9. Все из плоских элементов 50 предусмотрены между одной из концевых пластин 2, 3 и одной из крайних теплообменных пластин 1. Конкретнее, в раскрытых вариантах осуществления каждый плоский элемент 50 предусмотрен между одной из крайних теплообменных пластин 1 и первой концевой пластиной 2. Плоские элементы 50 припаяны твердым припоем к крайней теплообменной пластине 1 и первой концевой пластине 2. Область вокруг каждого отверстия первой концевой пластины 2 приподнята на приподнятом участке 2a, чтобы обеспечить пространство для соответственного плоского элемента 50, как видно на фиг. 1, 8 и 9. Касательно первого и второго отверстия S1 и S2 плоский элемент 50 имеет плоскую или, по существу, плоскую нижнюю поверхность 51, примыкающую и соединенную с кольцевой плоской областью 31 крайней теплообменной пластины 1 у первой области 21 с отверстием и второй области 22 с отверстием соответственно. Кольцевая плоская область 31 соответственно располагается на первичном уровне p', см. фиг. 8.

Касательно третьего и четвертого отверстий S3, S4 каждый плоский элемент 50 содержит кольцевой выступ 52, выступающий из плоской нижней поверхности 51 и повернутый по направлению к пакету пластин. Кольцевой выступ 52 вплотную примыкает к кольцевой плоской области 31 крайней теплообменной пластины 1 у третьей области 23 с отверстием и четвертой области 24 с отверстием соответственно. Кольцевая плоская область 31 соответственно располагается на вторичном уровне p'', см. фиг. 9. Следовательно, для всех отверстий S1-S4 гарантируется надежное и плотное примыкание плоских элементов 50.

Между второй концевой пластиной 3 и другой крайней теплообменной пластиной 1 предусмотрен плоский элемент 53, образующий упрочняющую прокладку 53. Плоские элементы 53 не образуют часть соединительной трубы 11-14, а закрывают соответственное отверстие. Плоский элемент 53 для отверстий S1 и S2 имеет плоскую или, по существу, плоскую нижнюю поверхность 51, вплотную примыкающую и соединенную с кольцевой плоской областью 31 другой крайней теплообменной пластины 1 таким же образом, как плоский элемент 50. Плоский элемент 53 для отверстий S3 и S4 имеет плоскую нижнюю поверхность 51 с кольцевым выступом 52, вплотную примыкающим и соединенным с кольцевой плоской областью другой крайней теплообменной пластиной 1. Также вторая концевая пластина 3 имеет приподнятый участок 3a вокруг каждого отверстия.

Следует заметить, что один или несколько из плоских элементов 53 можно заменять соответственной соединительной трубой, имеющей плоский элемент 50, в случае когда должен быть обеспечен вход и/или выход, в качестве варианта или дополнения, через вторую концевую пластину 3.

На фиг. 10 и 11 раскрыт дополнительный вариант осуществления, который отличается от варианта осуществления, раскрытого на фиг. 8 и 9, только тем, что соединительная труба 11-15 содержит внешнюю резьбу 55, и тем, что плоский элемент 50 припаян твердым припоем к соединительной трубе 11-15. Таким образом, плоский элемент 50 может быть расположен между крайней теплообменной пластиной 1 и первой концевой пластиной 2. Соединительную трубу 11-15 можно после этого вводить в соответственное отверстие для пайки твердым припоем к плоскому элементу 50 вместе с пайкой твердым припоем пластинчатого теплообменника.

Настоящее изобретение не ограничено раскрытыми вариантами осуществления, а может быть изменено и модифицировано в пределах объема нижеследующей формулы изобретения.

1. Пластинчатый теплообменник, содержащий множество теплообменных пластин (1), которые изготовлены путем формования металлического листа, и расположены рядом друг с другом, и неразъемно соединены друг с другом при помощи твердого припоя для образования пакета пластин, имеющего первые промежутки (4) между пластинами и вторые промежутки (5) между пластинами, причем каждая теплообменная пластина (1) имеет рисунок, образующий теплопередающую область (20), множество областей (21-24) с отверстием, причем каждая область (21-24) с отверстием окружает соответствующее отверстие, образуемое краем (25) отверстия,причем каждая теплообменная пластина (1) проходит вдоль главной плоскости (p) прохождения,причем упомянутые области (20-24) на одной стороне теплообменной пластины (1) проходят между первичным уровнем (p') на расстоянии от главной плоскости (p) прохождения и вторичным уровнем (p'') на расстоянии от и на противоположной стороне главной плоскости (p) прохождения, и причем каждая теплообменная пластина (1) имеет глубину (d), определяемую расстоянием между первичным уровнем (p') и вторичным уровнем (p''),отличающийся тем, что глубина (d) равна или меньше 1,0 мм.

2. Пластинчатый теплообменник по п.1, в котором глубина (d) равна или меньше 0,90 мм.

3. Пластинчатый теплообменник по п.1, в котором глубина (d) равна или меньше 0,85 мм.

4. Пластинчатый теплообменник по п.1, в котором глубина (d) равна или меньше 0,80 мм.

5. Пластинчатый теплообменник по любому из предшествующих пунктов, в котором каждая теплообменная пластина (1) перед формованием имеет толщину t металлического листа, которая лежит в диапазоне 0,2<=t<=0,4 мм.

6. Пластинчатый теплообменник по п.5, в котором толщина t металлического листа составляет приблизительно 0,3 мм.

7. Пластинчатый теплообменник по п.1, в котором твердый припой имеет объем твердого припоя относительно теплопередающей области (20) пластинчатого теплообменника, причем первые промежутки (4) и вторые промежутки (5) имеют объем промежутка относительно теплопередающей области (20) пластинчатого теплообменника, и где отношение объема твердого припоя к объему промежутка составляет, по меньшей мере, 0,05.

8. Пластинчатый теплообменник по п.1, в котором каждая теплообменная пластина (1) определяет продольную центральную линию (x) и в котором теплопередающая область (20) содержит выступы (27) и впадины (27'), выполненные таким образом, что выступы (27) одной из теплообменных пластин (1) примыкают к впадинам (27') прилегающей одной из теплообменных пластин (1) для образования множества соединительных участков (28).

9. Пластинчатый теплообменник по п.8, в котором выступы (27) и впадины (27') проходят вдоль, по меньшей мере, одной линии (е) прохождения, образующей угол α наклона с центральной линией, и в котором угол α наклона лежит в диапазоне 20°<=α<=70°.

10. Пластинчатый теплообменник по п.9, в котором угол α наклона составляет приблизительно 45°.

11. Пластинчатый теплообменник по любому из пп.9 и 10, в котором линия (е) прохождения каждого выступа (27) и впадины (27') образует положительный угол α наклона на одной стороне центральной линии (x) и соответствующий отрицательный угол α наклона на другой стороне центральной линии (x) и в котором выступы (27) и впадины (27') образуют соединительные участки (29) на центральной линии (x).

12. Пластинчатый теплообменник по п.8, в котором выступы (27) расположены на расстоянии (r) от и проходят параллельно друг другу.

13. Пластинчатый теплообменник по п.12, в котором расстояние (r) между соседними выступами (27) на теплопередающей области (20) менее 4 мм.

14. Пластинчатый теплообменник по п.13, в котором расстояние (r) между соседними выступами (27) на теплопередающей области (20) составляет приблизительно 3 мм.

15. Пластинчатый теплообменник по п.1, в котором области (2124) с отверстиями содержат первую область (21) с отверстием, вторую область (22) с отверстием, третью область (23) с отверстием и четвертую область (24) с отверстием.