Боковой материал и способ его производства и способ производства плакированного элемента для теплообменника

Иллюстрации

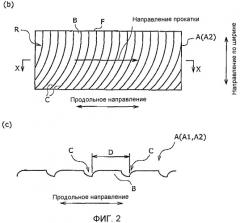

Показать всеИзобретение может быть использовано при производстве теплообменников автомобильного транспортного средства. Плакированный элемент для теплообменника содержит материал сердцевины и один или более слоев бокового материала, ламинированного на одной из его сторон или обеих его сторонах. На поверхности бокового материала (А) сформировано множество периодических и дугообразных в продольном направлении бокового материала мелких канавок (В). Канавки простираются к внешнему периферийному краю бокового материала и имеют радиус кривизны 800-1500 мм и период (D) 1-8 мм в вышеупомянутом направлении. Шероховатость поверхности бокового материала (А) и составляет 1-15 мкм по средней по 10-ти точкам шероховатости (Rz). Боковой материал производят путем разрезания слитка на материал заданной толщины и выравнивания в горизонтальном положении с продольным направлением резаного материала. Центр вращающегося дискового устройства соответствует центру слитка по ширине. За счет контролирования состояния поверхности и плоскостности бокового материала предотвращается появление плохой адгезии между материалом сердцевины и боковым материалом. Обеспечивается повышение коррозионной стойкости плакированного элемента и повышение производительности процесса получения теплообменника. 3 н. и 5 з.п. ф-лы, 7 ил., 1 табл., 14 пр.

Реферат

Область техники

[0001] Настоящее изобретение относится к боковому материалу (side material), используемому в плакированном элементе для теплообменника (листе для пайки), предназначенном для использования в теплообменнике автомобильного транспортного средства или т.п., способу его производства и способу производства плакированного элемента для теплообменника.

Уровень техники

[0002] Обычно, в плакированном элементе для теплообменника, используемом в промежуточном охладителе, масляном охладителе, радиаторе, конденсоре, испарителе, сердцевине нагревателя или т.п. для автомобильного транспортного средства, боковой материал прокатывают или нарезают из слитка и используют. Например, в патентном документе 1 описан следующий способ производства традиционного, типичного плакированного элемента для теплообменника. Вначале, алюминиевый сплав для материала сердцевины и алюминиевые сплавы для боковых материалов (которые являются расходуемым анодным материалом и твердым припоем) расплавляют и отливают методом непрерывной разливки и подвергают гомогенизирующей термообработке (или же они также могут быть подвергнуты выравниванию поверхности), если необходимо. Каждый из слитков алюминиевых сплавов для боковых материалов прокатывают вгорячую до заданной толщины (см. S11a и S11b на Фиг.7, на которой плавление, литье, выравнивание поверхности, гомогенизирующая термообработка и горячая прокатка обозначены соответственно как Этап плавления, Этап литья, Этап удаления поверхностного слоя, Этап выдержки и Этап горячей прокатки).

[0003] Затем, слиток алюминиевого сплава для материала сердцевины (core material) и горячекатаные листы для боковых материалов (материалы боковин) ламинируют и производят плакированный элемент горячей прокаткой (плакировка горячей прокаткой) в соответствии с нормальной практикой (см. S12 и S13 на Фиг.7, на которой ламинирование и горячая прокатка обозначены соответственно как Этап ламинирования и Этап горячей прокатки). В патентном документе 2 описано, что в качестве бокового материала, подлежащего использованию в плакированном элементе для теплообменника, используют боковой материал, нарезанный из слитка и имеющий заданную толщину, и при этом выполняют выравнивание поверхности бокового материала.

Патентный документ 1: публикация японской нерассмотренной патентной заявки № 2005-232507 (абзацы 0037, 0039, 0040).

Патентный документ 2: публикация японской нерассмотренной патентной заявки № 2007-260769 (абзацы 0027-0040).

Раскрытие изобретения

Проблемы, решаемые изобретением

[0004] Однако боковой материал, используемый в таком традиционном плакированном элементе, способ его производства или способ производства плакированного элемента имеют указанные ниже проблемы.

(1) Когда в качестве бокового материала используют горячекатаный лист, число этапов производства плакированного элемента велико, и число раз горячей прокатки увеличивается, приводя к проблеме снижения производительности.

[0005] (2) Слиток для материала сердцевины главным образом подвергают обработке с удалением поверхностного слоя, используя фрезерный станок или т.п. так, чтобы его поверхность была обточена. С другой стороны, горячекатаный лист для бокового материала имеет прокатанную поверхность, образованную полосами прокатки, которые получаются вдоль направления прокатки. Поэтому соответствующие состояния поверхностей слитка для материала сердцевины и горячекатаного листа для бокового материала различаются, и возникает та проблема, что, когда слиток для материала сердцевины и горячекатаный лист для бокового материала ламинируют и подвергают плакировочной горячей прокатке, имеется вероятность появления плохой адгезии между материалом сердцевины и боковым материалом. Для того чтобы улучшить адгезию между материалом сердцевины и боковым материалом, при плакировочной горячей прокатке становится необходимой многопроходная прокатка с малым обжатием, так что производительность плакировочной горячей прокатки снижается.

[0006] (3) Если в качестве бокового материала используют горячекатаный лист, то из этого следует, что контроль состояния поверхности и плоскостности (особенно продольной плоскостности) прокатанного листа осуществляется только с прокатными валками, и на поверхности горячекатаного листа при горячей прокатке образуется толстое оксидное покрытие. В результате контроль состояния поверхности и плоскостности затруднен, и возникает проблема, что плохая адгезия между материалом сердцевины и боковым материалом не может быть предотвращена.

(4) В случае, когда в качестве бокового материала используют отрезанный от слитка лист, даже когда состояние поверхности контролируют путем контролирования плоскостности, толщины оксидного покрытия или т.п., если контроль состояния поверхности (конфигурации поверхности) на основе регулирования формы мелких канавок в поверхности, шероховатости поверхности или т.п. разрезанием или выравниванием поверхности недостаточен, то возникает проблема, что частично плохая адгезия все еще остается.

[0007] (5) Когда имеет место плохая адгезия между материалом сердцевины и боковым материалом, то возникает проблема в том, что заданная степень плакировки не может быть получена, а также, наряду с проблемой сниженной производительности плакированного элемента, возникает проблема ухудшения качества, когда возникает такое отклонение качества, как раковины, а также проблема ухудшения коррозионной стойкости из-за плохой адгезии.

[0008] Настоящее изобретение было реализовано в связи с описанными выше проблемами, и его задача состоит в том, чтобы предоставить боковой материал, состояние поверхности и плоскостность которого контролируются и который позволяет осуществлять производство плакированного элемента для теплообменника, в котором появление плохой адгезии маловероятно и который превосходен по производительности и коррозионной стойкости при производстве плакированного элемента для теплообменника, способ его производства и способ производства плакированного элемента для теплообменника с использованием такого бокового материала.

Средства для решения проблем

[0009] Чтобы решить вышеупомянутые проблемы, боковой материал по пункту 1 формулы изобретения представляет собой боковой материал, используемый в плакированном элементе для теплообменника, включающем в себя материал сердцевины и один или более слоев бокового материала, ламинированного на одной стороне или обеих его сторонах, характеризующийся тем, что в поверхности по меньшей мере одной стороны бокового материала сформировано множество периодических конфигураций мелких канавок, которые становятся дугообразными по одному направлению бокового материала, причем эти периодические конфигурации мелких канавок простираются до внешнего периферийного края бокового материала с радиусом кривизны 800-1500 мм и имеют период 1-8 мм в упомянутом направлении бокового материала, а шероховатость поверхности бокового материала в упомянутом направлении составляет 1-15 мкм по средней по десяти точкам шероховатости (Rz).

[0010] В таком боковом материале множество периодических конфигураций мелких канавок, каждая из которых имеет заданную форму, сформированы в поверхности бокового материала. Соответственно, при соединении давлением с материалом сердцевины при производстве плакированного элемента для теплообменника, воздух, присутствующий между материалом сердцевины и каждым из боковых материалов (когда имеется множество боковых материалов), эффективно высвобождается через эти периодические конфигурации мелких канавок, и адгезия улучшается. Кроме того, при регулировании шероховатости поверхности бокового материала в пределах заданного диапазона, мало вероятно, что образуется зазор между материалом сердцевины и каждым из боковых материалов, и адгезия улучшается. В результате соединяемость давлением (что в данном случае означает легкость выполняемого прокаткой соединения давлением) улучшается, и число проходов при соединении давлением (число раз горячей прокатки) уменьшается.

[0011] Боковой материал по пункту 2 формулы изобретения характеризуется тем, что плоскостность на метр в упомянутом направлении составляет 1 мм или менее. В таком боковом материале, за счет регулирования плоскостности до заданного значения или менее, плоскостность дополнительно улучшается, и адгезия между материалом сердцевины и каждым из боковых материалов дополнительно улучшается. Кроме того, соединяемость давлением дополнительно улучшается, и число проходов при соединении давлением уменьшается.

[0012] Боковой материал по пункту 3 формулы изобретения характеризуется тем, что его толщина составляет 10-250 мм. В таком боковом материале, за счет регулирования толщины в пределах заданного диапазона, должным образом корректируется степень плакировки плакированного элемента для теплообменника.

[0013] Способ производства бокового материала по пункту 4 формулы изобретения представляет собой способ производства бокового материала по любому из пунктов 1-3 формулы изобретения, включающий в себя: этап плавления с расплавлением металла для бокового материала, имеющего компонентный состав, отличающийся от состава материала сердцевины; этап литья с разливкой металла для бокового материала, расплавленного на этапе плавления, для получения слитка для бокового материала; этап разрезания с нарезанием слитка для бокового материала на резаный материал, имеющий заданную толщину; и этап выравнивания поверхности с выполнением поверхностного выравнивания поверхности имеющего заданную толщину резаного материала, который была нарезан, отличающийся тем, что эти этапы выполняют в порядке, указанном выше.

[0014] В соответствии с таким способом производства боковой материал производят путем выполнения разрезания и выравнивания поверхности. Соответственно, состояние поверхности и плоскостность бокового материала может легко контролироваться, и толщина оксидного покрытия уменьшается, тогда как в поверхности формируются периодические конфигурации мелких канавок, каждая из которых имеет заданную форму, и шероховатость поверхности регулируется в пределах заданного диапазона. Кроме того, при соединении давлением с материалом сердцевины в производстве плакированного элемента для теплообменника воздух, присутствующий между материалом сердцевины и каждым из боковых материалов, эффективно высвобождается, и адгезия улучшается. Более того, соединяемость давлением улучшается, и число проходов при соединении давлением уменьшается. Кроме того, в производстве плакированного элемента для теплообменника боковой материал, отрезанный как элемент для бокового материала, используется так, что нет никакой необходимости в уменьшении толщины этого элемента для бокового материала горячей прокаткой, что необходимо в случае традиционного плакированного элемента для теплообменника. В результате число раз горячей прокатки (число проходов при соединении давлением) уменьшается по сравнению с традиционным числом раз горячей прокатки, и рабочие этапы экономятся.

[0015] Способ производства бокового материала по пункту 5 формулы изобретения характеризуется тем, что на этапе разрезания слиток для бокового материала разрезают параллельно посадочной поверхности слитка для бокового материала, который помещен горизонтально. В соответствии с таким способом производства минимизируется влияние смещения (такое как, например, усилие стремящегося упасть вниз отрезаемого слитка) отрезаемого слитка (разрезанного слитка) из-за его собственного веса или его формы, которое возникает при разрезании, плоскостность отрезанного бокового материала улучшается, и адгезия между материалом сердцевины и каждым из боковых материалов улучшается. Кроме того, улучшается соединяемость давлением и уменьшается число проходов при соединении давлением.

[0016] Способ производства бокового материала по пункту 6 формулы изобретения характеризуется тем, что дополнительно включает в себя, после этапа литья и до этапа разрезания, этап гомогенизирующей термообработки с выполнением гомогенизирующей термообработки отлитого слитка для бокового материала. В соответствии с таким способом производства снимаются внутренние напряжения слитка для бокового материала, плоскостность отрезанного бокового материала улучшается, и улучшается адгезия между материалом сердцевины и каждым из боковых материалов. Кроме того, улучшается соединяемость давлением и уменьшается число проходов при соединении давлением.

[0017] Способ производства бокового материала по пункту 7 формулы изобретения характеризуется тем, что выравнивание поверхности выполняют одним или более способами, выбранными из группы, состоящей из способа резания, способа шлифования и способа полирования. В соответствии с таким способом производства состояние поверхности и плоскостность бокового материала улучшается, и улучшается адгезия между материалом сердцевины и каждым из боковых материалов. Кроме того, улучшается соединяемость давлением и уменьшается число проходов при соединении давлением.

[0018] Способ производства плакированного элемента для теплообменника по пункту 8 формулы изобретения представляет собой способ производства плакированного элемента для теплообменника, включающего в себя материал сердцевины и один или более слоев бокового материала, ламинированного на одной его стороне или обеих его сторонах, причем по меньшей мере один слой бокового материала представляет собой боковой материал по любому из пунктов 1-3 формулы изобретения, при этом способ характеризуется тем, что включает в себя: этап подготовки с приготовлением бокового материала и материала сердцевины, на который следует ламинировать боковой материал; этап ламинирования с ламинированием материала сердцевины и бокового материала до заданной конфигурации, чтобы получить ламинированный материал; этап гомогенизирующей термообработки с выполнением гомогенизирующей термообработки ламинированного материала; этап горячей прокатки с выполнением горячей прокатки после этапа гомогенизирующей термообработки; и этап холодной прокатки с выполнением холодной прокатки после этапа горячей прокатки.

[0019] В соответствии с таким способом производства боковой материал, состояние поверхности и плоскостность которого контролируются, используется как элемент для бокового материала. В результате, когда боковые материалы ламинируют на материал сердцевины, вряд ли будет образовываться зазор между материалом сердцевины и каждым из боковых материалов, а воздух, присутствующий между материалом сердцевины и каждым из боковых материалов, эффективно высвобождается через периодические конфигурации мелких канавок, и адгезия улучшается. Кроме того, число проходов при соединении давлением может быть сокращено на этапе горячей прокатки, и выход продукции и производительность улучшаются. В результате улучшаются производительность и коррозионная стойкость плакированного элемента для теплообменника.

Эффекты изобретения

[0020] В боковом материале по пункту 1 формулы настоящего изобретения состояние поверхности и плоскостность бокового материала контролируются. Поэтому в производстве плакированного элемента для теплообменника вряд ли возникнет плохая адгезия, и дефекты, такие как раковины, могут быть сокращены. Кроме того, поскольку соединяемость давлением улучшается, число проходов при соединении давлением может быть сокращено. Благодаря этим эффектам может быть произведен плакированный элемент для теплообменника, превосходный по производительности и коррозионной стойкости.

[0021] При боковом материале по пункту 2 формулы изобретения вряд ли будет образовываться зазор между материалом сердцевины и каждым из боковых материалов, и адгезия и соединяемость давлением дополнительно улучшаются. В боковом материале по пункту 3 формулы изобретения толщина этого бокового материала регулируется, и поэтому может быть произведен плакированный элемент для теплообменника, имеющий соответствующую степень плакировки.

[0022] В соответствии со способом производства бокового материала по пункту 4 формулы настоящего изобретения, состояние поверхности и плоскостность бокового материала могут легко контролироваться, и толщина оксидного покрытия уменьшается, тогда как состояние поверхности бокового материала может регулироваться до заданного состояния. Поэтому в производстве плакированного элемента для теплообменника вряд ли возникнет плохая адгезия, и дефекты, такие как раковины, могут быть сокращены. Кроме того, поскольку соединяемость давлением улучшается, может быть сокращено число проходов при соединении давлением. Более того, поскольку боковой материал не производится горячей прокаткой, толщина элемента для бокового материала не должна уменьшаться горячей прокаткой. Кроме того, в производстве плакированного элемента для теплообменника число раз горячей прокатки уменьшается по сравнению со случаем, когда используется традиционный боковой материал, произведенный горячей прокаткой, и рабочие этапы могут быть сэкономлены. В результате, может быть произведен плакированный элемент для теплообменника, превосходный по производительности и коррозионной стойкости.

[0023] В соответствии со способом производства бокового материала по пункту 5 формулы изобретения, может быть получен боковой материал с улучшенной плоскостностью, и адгезия и соединяемость давлением с материалом сердцевины дополнительно улучшаются, так что возникновение плохой адгезии менее вероятно. В соответствии со способом производства бокового материала по пункту 6 формулы изобретения, за счет выполнения гомогенизирующей термообработки слитка для бокового материала, дополнительно улучшается плоскостность отрезанного бокового материала, так что возникновение плохой адгезии менее вероятно.

[0024] В соответствии со способом производства бокового материала по пункту 7 формулы изобретения, за счет выполнения выравнивания поверхности бокового материала одним или более способами, выбранными из группы, состоящей из способа резания, способа шлифования и способа полирования, состояние поверхности и плоскостность бокового материала улучшаются, и возникновение плохой адгезии менее вероятно.

[0025] В соответствии со способом производства плакированного материала для теплообменника по пункту 8 формулы изобретения, боковой материал, произведенный описанным выше способом, используется как элемент для бокового материала. Поэтому, возможно произвести превосходный по коррозионной стойкости плакированный элемент для теплообменника, в котором контролируются состояние поверхности и плоскостность элемента для бокового материала, и плохая адгезия вряд ли возникнет. Кроме того, плакированный элемент для теплообменника может быть произведен при малой себестоимости производства.

[0026] Краткое описание чертежей

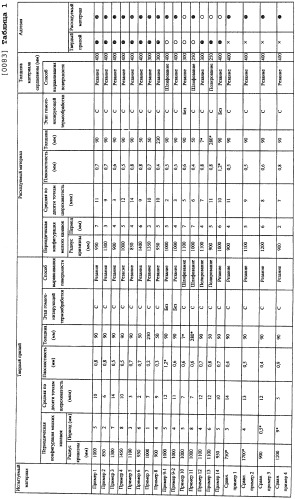

[Фиг.1](a)-(f) представляют собой виды в сечении, каждый из которых показывает структуру плакированного элемента для теплообменника в соответствии с настоящим изобретением.

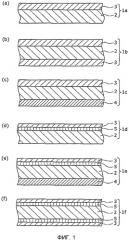

[Фиг.2] - схематичные изображения, иллюстрирующие состояние поверхности бокового материала в соответствии с настоящим изобретением, причем (a) и (b) - схематические изображения, иллюстрирующие формы периодических конфигураций мелких канавок, а (c) - схематическое изображение вид, показывающее часть сечения по линии XX на (a) и (b).

[Фиг.3](a) и (b) - блок-схемы способа производства плакированного элемента для теплообменника в соответствии с настоящим изобретением.

[Фиг.4] - схематичное изображение, показывающее эскиз этапа литья бокового материала или этапа литья материала сердцевины.

[Фиг.5](a) и (b) - схематичные изображения, показывающие эскиз способа нарезания бокового материала.

[Фиг.6](a) - схематичное изображение, показывающее структуру ламинированного материала, и (b) - схематичное изображение, показывающее эскиз этапа горячей прокатки.

[Фиг.7] - блок-схема способа производства традиционного плакированного элемента для теплообменника.

[0027] Пояснения буквенных и цифровых обозначений

S1a Этап производства бокового материала

S1b Этап производства материала сердцевины

S2 Этап ламинирования

S3 Этап гомогенизирующей термообработки

S4 Этап горячей прокатки

S5 Этап холодной прокатки

1a, 1b, 1c, 1d, 1e и 1f Плакированный элемент для теплообменника

2 Материал сердцевины

3 Твердый припой

4 Расходуемый материал

5 Промежуточный материал

17 Слиток для бокового материала

25 Слиток для материала сердцевины

26 Материал сердцевины

35 Боковой материал

35a Посадочная поверхность

40 Ламинированный материал

A Боковой материал

В Периодическая конфигурация мелких канавок

С Мелкая канавка

D Период

F Внешний периферийный край

Лучший вариант осуществления изобретения

[0028] Ниже, со ссылкой на чертежи будут подробно описаны боковой материал, способ его производства и способ производства плакированного элемента для теплообменника в соответствии с настоящим изобретением.

[0029] "Боковой материал"

Боковой материал используется в плакированном элементе для теплообменника, включающем в себя материал сердцевины и один или более слоев бокового материала, ламинированного на одной его стороне или обеих его сторонах. Вначале будет описана структура плакированного элемента для теплообменника с использованием этого бокового материала.

<Структура плакированного элемента для теплообменника>

Число слоев бокового материала плакированного элемента для теплообменника никоим образом не ограничено. Например, могут быть перечислены двухслойный плакированный элемент 1a для теплообменника, в котором одна сторона материала 2 сердцевины плакирована одним твердым припоем 3, как показано на Фиг.1(a), трехслойный плакированный элемент 1b для теплообменника, в котором обе стороны материала 2 сердцевины плакированы, каждая твердым припоем 3 в точном соответствии, как показано на Фиг.1(b), трехслойный плакированный элемент 1c для теплообменника, в котором одна сторона материала 2 сердцевины плакирована твердым припоем 3, а другая сторона материала 2 сердцевины плакирована расходуемым материалом 4 в точном соответствии, как показано на Фиг.1(c), трехслойный плакированный элемент 1d для теплообменника, в котором одна сторона материала 2 сердцевины плакирована промежуточным материалом 5 и твердым припоем 3, как показано на Фиг.1(d), четырехслойный плакированный элемент 1e для теплообменника, в котором одна сторона материала 2 сердцевины плакирована промежуточными материалом 5 и твердым припоем 3, а другая сторона материала 2 сердцевины плакирована расходуемым материалом 4, как показано на Фиг.1(e), пятислойный плакированный элемент 1f для теплообменника, в котором обе стороны материала 2 сердцевины плакированы промежуточным материалом 5 и твердым припоем 3, как показано на Фиг.1(f), и т.п. Однако должно быть понятно, что боковой материал также соответственно применим к плакированному элементу для теплообменника, включающему в себя шесть или более слоев, в котором число слоев бокового материала (твердый припой, расходуемый материал и промежуточный материал) дополнительно увеличено, хотя это и не показано.

[0030] Ниже будет описано состояние поверхности бокового материала. Как показано на Фиг.2(a)-2(c), боковой материал А (А1, A2) имеет на своей поверхности множество периодических конфигураций В мелких канавок (fine groove periodic configurations), каждая из которых становится дугообразной по продольному направлению бокового материала A. Каждая из периодических конфигураций В мелких канавок простирается с радиусом кривизны R 800-1500 мм к внешнему периферийному краю F бокового материала A и имеет период D 1-8 мм в продольном направлении бокового материала A. Дополнительно, шероховатость поверхности бокового материала в его продольном направлении составляет 1-15 мкм по средней по десяти точкам шероховатости (Rz). Следует отметить, что, как описывается ниже, состояние поверхности бокового материала A контролируется соответственной регулировкой скорости вращения, скорости подачи или т.п. диска дискового устройства при выравнивании поверхности.

[0031] Следует отметить, что, как показано на Фиг.2(c), периодическая конфигурация В мелких канавок означает конфигурацию с периодом D, включая в себя конфигурацию участка с мелкой канавкой С в одном местоположении. Таким образом, участок с периодом D соответствует одному периоду периодической конфигурации мелких канавок. Конфигурация участка с мелкой канавкой С также включает в себя конфигурацию, в которой на участке с мелкой канавкой С сформировано множество ультрамалых канавок (изображение этого опущено). Конфигурация участка с мелкой канавкой С походит на след резки, след шлифовки, след полировки или т.п., полученные во время выравнивания поверхности. Следует отметить, что Фиг.2(c) представляет собой схематичное изображение, увеличенное в вертикальном направлении для удобства.

[0032] Следует отметить, что на стадии первоначального соединения давлением плакировки, после того как воздух высвобождается из периодических конфигураций B мелких канавок, боковой материал и материал сердцевины объединяются друг с другом, тогда как периодические конфигурации В мелких канавок саморазрушаются из-за горячей прокатки. Поэтому никакой проблемы в плакированном элементе из-за периодических конфигураций B мелких канавок не возникает.

[0033] Продольное направление представляет собой направление прокатки, когда боковой материал A ламинируют на материал сердцевины и прокатывают вгорячую при производстве описанного ниже плакированного элемента для теплообменника. Кроме того, признак "который становится дугообразным по продольному направлению бокового материала А" означает, что каждая из периодических конфигураций В мелких канавок становится дугообразной в том же самом направлении к любой одной стороне в продольном направлении бокового материала A. Таким образом, когда боковой материал A перед ламинированием на материал сердцевины и горячей прокаткой существует независимо, продольное направление еще не определено. Из этого следует, что, в соответствии с направлением периодических конфигураций B мелких канавок, направление прокатки определяется так, как показано на Фиг.2.

[0034] При регулировке радиуса кривизны R и периода D периодических конфигураций В мелких канавок до заданных значений воздух, присутствующий между материалом сердцевины и каждым из боковых материалов, эффективно высвобождается через периодические конфигурации В мелких канавок при соединении давлением с материалом сердцевины в производстве плакированного элемента для теплообменника. Кроме того, при регулировке шероховатости поверхности до заданного значения, вряд ли будет образовываться зазор между материалом сердцевины и каждым из боковых материалов. В результате, адгезия улучшается и образование таких дефектов, как раковины, может быть снижено, тогда как соединяемость давлением улучшается, и число проходов при соединении давлением может быть сокращено.

[0035] Периодические конфигурации В мелких канавок должны быть предусмотрены на по меньшей мере одной из обеих сторон бокового материала, подлежащего плакированию с материалом сердцевины. Периодическое конфигурации В мелких канавок не являются необходимыми на не подлежащей плакированию стороне (т.е. самой внешней поверхности во время соединения давлением/прокатки). Однако, даже если периодические конфигурации В мелких канавок предусмотрены на этой стороне, то нет никакого особенно неблагоприятного влияния. Даже в случае материала с четырехслойным материалом или промежуточным слоем пятислойного материала, необходимо предусмотреть периодические конфигурации В мелких канавок по меньшей мере на стороне, подлежащей плакированию с материалом сердцевины, тогда как периодические конфигурации В мелких канавок не являются необходимыми на стороне, противоположной материалу сердцевины. Но даже если периодические конфигурации В мелких канавок и предусмотрены на противоположной материалу сердцевины стороне, при этом нет никакого особенно неблагоприятного влияния.

[0036] <Радиус кривизны периодических конфигураций мелких канавок: 800-1500мм>

Когда радиус кривизны R периодических конфигураций В мелких канавок составляет меньше чем 800 мм, оставление воздуха на этапе горячей прокатки при производстве описываемого ниже плакированного элемента для теплообменника локализовано, и эффект улучшения адгезии и соединяемости давлением становится недостаточным. С другой стороны, когда радиус R кривизны превышает 1500 мм, расстояние, по которому высвобождается воздух, становится чрезмерно большим, и эффект улучшения адгезии и соединяемости давлением становится недостаточным.

Соответственно, радиус кривизны R периодических конфигураций R мелких канавок устанавливается от 800 до 1500 мм.

Следует отметить, что предпочтительно радиус кривизны R периодических конфигураций R мелких канавок составляет 900-1300 мм. Следует отметить, что периодические конфигурации В мелких канавок простираются до внешнего периферийного края F бокового материала A. То есть периодические конфигурации В мелких канавок сформированы непрерывно к внешнему периферийному краю F бокового материала, без прерываний.

Когда радиус кривизны периодических конфигураций В мелких канавок становится слишком большим, а канавка становится близкой к линейной, если направление (продольное направление) во время прокатки установлено так, как описано выше, то канавка имеет форму, вытянутую в направлении, в целом перпендикулярном направлению прокатки. В этом случае, силе для высвобождения воздуха (выталкиваемого под давлением прокатных валков) вдоль канавок становится трудно действовать. Верхнее предельное значение радиуса кривизны R предусмотрено именно с этой точки зрения.

Измерение радиуса кривизны R делается, например, так, что периодические конфигурации мелких канавок фотографируются, и кривизна соответствующей дуги может быть измерена на фотографии или на мониторе, пригодном для обработки сфотографированного изображения с учетом увеличения.

[0037] <Период периодических конфигураций мелких канавок: 1-8мм>

Здесь, период D периодических конфигураций В мелких канавок, который составляет 1-8 мм, означает, что период D в продольном направлении имеет в целом фиксированное значение даже при любом местоположении в периоде D периодических конфигураций B мелких канавок, и его значение этого находится в диапазоне от 1 до 8 мм.

Если период D периодических конфигураций В мелких канавок меньше чем 1 мм, путь высвобождения воздуха не может быть обеспечен, и воздух не может быть достаточно высвобожден. С другой стороны, если период D превышает 8 мм, число периодических конфигураций В мелких канавок уменьшается, количество воздуха, остающегося между материалом сердцевины и каждым из боковых материалов, увеличивается, и образование раковин возрастает.

Соответственно, период D периодических конфигураций В мелких канавок устанавливается от 1 до 8 мм. Следует отметить, что предпочтительно период D составляет от 2 до 7 мм.

[0038] Дугообразная форма периодических конфигураций В мелких канавок может быть такой, что центр дуги находится в положении центра по ширине бокового материала А, как показано на Фиг.2(a), или же центр дуги находится в положении, отклоненном от центра по ширине бокового материала А с любой стороны, как показано на Фиг.2(b). Измерение периода может быть выполнено, например, изготовлением реплики, в которой дугообразная форма поверхности бокового материала, имеющего периодические конфигурации мелких канавок, переносится на смолу, и измерением шероховатости поверхности смолы таким же образом, как и в способе измерения средней по десяти точкам шероховатости, описанном ниже.

[0039] Такая форма периодической конфигурации В мелких канавок может контролироваться описанным ниже выравниванием поверхности резаного материала. Чтобы сформировать периодические конфигурации В мелких канавок с такими формами, как показано на Фиг.2(a), когда, например, в качестве способа выравнивания поверхности используют способ резания, способ шлифования, способ полирования или т.п., как описано ниже, эти способы осуществляют на практике в комбинации с вращающимся дисковым устройством. При этом выравнивающую термообработку выполняют горизонтально с продольным направлением слитка (резаного материала) так, что центр вращающегося дискового устройства соответствует центру слитка по ширине. Чтобы обеспечивать формы, как показано на Фиг.2(b), когда выравнивание поверхности выполняют так, как описано выше, выравнивание поверхности выполняют горизонтально в продольном направлении слитка и посредством перемещения центра вращающегося дискового устройства от центра слитка по ширине с любой стороны. Следует отметить, что в этом случае в каждом из обоих концевых участков бокового материала A периодические конфигурации В мелких канавок прерываются на продольном краю в зависимости от размера бокового материала A. Однако, можно сказать, что периодические конфигурации В мелких канавок на каждом из обоих концевых участков также сформированы дугообразными в продольном направлении.

[0040] <Средняя по десяти точкам шероховатость (Rz): 1-15 мкм>

Шероховатость поверхности бокового материала A в продольном его направлении составляет от 1 до 15 мкм по средней по десяти точкам шероховатости (Rz). Если средняя по десяти точкам шероховатость (Rz) меньше чем 1 мкм, то путь высвобождения воздуха достаточно не обеспечивается. С другой стороны, если средняя по десяти точкам шероховатость (Rz) превышает 15 мкм, вероятно возникновение плохой адгезии в плакированном элементе для теплообменника. Соответственно, шероховатость поверхности устанавливается от 1 до 15 мкм по средней по десяти точкам шероховатости (Rz). Следует отметить, что предпочтительно шероховатость поверхности составляет от 3 до 14 мкм. В регулируемой здесь средней по десяти точкам шероховатости (Rz) отражены формы, включающие в себя также мелкие канавки С. То есть в упомянутую здесь шероховатость поверхности, прежде всего, вносят вклад мелкие канавки С.

[0041] Измерение средней по десяти точкам шероховатости может быть выполнено измерением с эталонной длиной 25 мм, используя измеритель шероховатости поверхности (SURFCORDER SE-30D), произведенный фирмой Kosaka Laboratory Ltd., на основе Японского промышленного стандарта "JIS Standard B0601 Surface Roughness". Измерение выполняется также, включая длину, соответствующую по меньшей мере двум периодам или более, на участке поверхности бокового материала A, где сформированы периодические конфигурации В мелких канавок. То есть выполняется также измерение в том числе и мелких канавок C. Такое регулирование шероховатости поверхности может контролироваться описанным ниже выравниванием поверхности резаного материала.

[0042] Кроме того, плоскостность бокового материала А на метр в продольном направлении предпочтительно составляет 1 мм или менее, а толщина бокового материала А (толщина одного слоя бокового материала) предпочтительно составляет от 10 до 250 мм.

<Плоскостность: 1 мм или менее>

Если плоскостность превышает 1 мм, то вероятно возникновение плохой адгезии в плакированном элементе для теплообменника.

Соответственно, плоскостность предпочтительно составляет 1 мм или менее, или, более предпочтительно - 0,5 мм или менее.

Измерение плоскостности может быть выполнено, например, прикладыванием стальной линейки длиной 1 м так, чтобы боковой материал отмерялся на 1 м в продольном направлении, и измерением образующегося зазора, используя щуп для измерения зазоров.

[0043] <Толщина: 10-250 мм>

Если толщина составляет менее 10 мм, то, когда боковой материал и материал сердцевины соединяют давлением, из-за чрезвычайной тонкости бокового материала в самом боковом материале возникает неоднородная деформация, такая как гофрировка, и толщина плакировки, вероятно, будет колебаться, увели