Тепловой приемник излучения

Иллюстрации

Показать всеИзобретение относится к области оптоэлектроники и может быть использовано при конструировании тепловых многоэлементных приемников. Тепловой приемник излучения содержит герметичный корпус, состоящий из основания с выводами и крышки с входным окном, прозрачным для регистрируемого излучения. Перед окном установлена диэлектрическая подложка, на лицевой стороне которой размещены облучаемый, компенсационный и сигнальный пленочные термочувствительные элементы с электродами, соединенными с контактными площадками, расположенными по периметру подложки. На обратной стороне подложки размещены пленочный нагреватель с электродами, соединенными с контактными площадками. Пленочные термочувствительные элементы выполнены круглой формы, при этом компенсационный и сигнальный пленочные термочувствительные элементы расположены на периферии подложки, а облучаемый пленочный термочувствительный элемент расположен напротив входного окна. На лицевой поверхности подложки размещены два микрорезистора. Диэлектрическая подложка закреплена на основании с возможностью образования двух одинаковых воздушных зазоров: между окном и подложкой, и между подложкой и основанием корпуса. Технический результат - повышение точности измерений. 2 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области оптоэлектроники, в частности к конструкциям тепловых многоэлементных приемников, предназначенных для регистрации характеристик импульсного и непрерывного лазерного излучения.

Основными требованиями, предъявляемыми к приемникам излучения, являются: неселективность в широком спектральном диапазоне, высокая чувствительность, малый уровень собственных шумов, малая инерционность, линейная зависимость выходного сигнала от величины падающего лучистого потока, одинаковая чувствительность по всей рабочей площадке приемника, устойчивость к действиям излучения, малый вес и габариты [Технологические лазеры: Справочник: В 2 Т. Т.2 / Г.А.Абильсиитов, В.Г.Гонтарь, Л.А.Новицкий и др./ Под общ. ред. Г.А. Абильсиитова. М.: Машиностроение, 1991. - 554 с.]. Развитие тепловых приемников идет в направлении разработки интегрального исполнения конструкции, включающей приемник и предусилитель. При интегральном исполнении удается оптимизировать технические характеристики.

Из тепловых приемников наиболее распространены пироэлектрические и болометрические приемники.

Известен неселективный приемник излучения БП-5 [А.Л.Буркин, А.Ф.Новиков. Неселективные пироэлектрические приемники БП2-4 и БП2-5. // Электронная промышленность, 1975, апрель. - С.69] в области 2-15 мкм, содержащий корпус с прозрачным окном для регистрируемого излучения, внутри корпуса в центре зеркальной интегрирующей полусферы помещена плоская приемная площадка из пироэлектрической керамики, покрытой с двух сторон проводящими электродами. Приемник согласован со встроенным в корпус предварительным усилителем на полевых транзисторах. Размеры входного окна 2х5 мм, минимальная обнаруживаемая мощность 5-10-8 Вт·Тц½, постоянная времени 15-20 мс.

Однако данный приемник излучения обладает недостатками, связанными с неравномерностью его амплитудно-частотной характеристики, которая имеет два спада: низкочастотный и высокочастотный, что не представляет возможным использовать приемник в качестве образцового прибора из-за сложности его градуировки. Кроме того, пирокерамика имеет монокристаллическую структуру, что не позволяет использовать приемник для регистрации излучения лазеров в режиме модуляции добротности.

Известен также тепловой приемник излучения с термочувствительным слоем квадратной формы на основе пленки диоксида ванадия [Олейник А.С. Приемники излучения на основе поликристаллических пленок VO2. / А.С.Олейник // Датчики и системы, 2002. №9. - С.41-45], взятый в качестве прототипа. Приемник содержит герметичный корпус, в котором закреплена диэлектрическая подложка с термочувствительным элементом квадратной формы с электродами, на обратной стороне подложки расположены пленочный нагреватель и термодатчик, которые соединены с регулятором. В качестве термочувствительного слоя использована пленка на основе диоксида ванадия толщиной 0,14 мкм. В температурном диапазоне 36-74°С ее удельное поверхностное сопротивление изменяется в диапазоне 2·104÷3·102 Ом/см2, а ширина петли гистерезиса составляет 10°С. Термостатируя температуру чувствительного слоя в пределах ширины петли гистерезиса, обеспечивают постоянную стираемую память.

Однако данное техническое решение имеет недостаток, связанный с квадратной формой приемной площадки. Лазерное излучение имеет осевую симметрию, при этом, когда диаметр луча равен стороне квадратной площадки, она облучается не полностью, а если диаметр луча превышает размер площадки, имеет место потеря части информации. Все это приводит к погрешности при измерении энергии (мощности) лазерного излучения.

Задачей настоящего изобретения является повышение точности измерения лазерного излучения за счет выполнения приемной площадки круглой формы и введения в корпус приемника преобразователя сопротивления в напряжение.

Поставленная задача решается тем, что пленочные термочувствительные элементы выполнены круглой формы, при этом компенсационный и сигнальный пленочные термочувствительные элементы расположены на периферии подложки и выполнены с одинаковым диаметром и с площадью, меньшей площади облучаемого пленочного термочувствительного элемента, а облучаемый пленочный термочувствительный элемент расположен напротив входного окна, на лицевой поверхности подложки размещены два микрорезистора, которые в совокупности с облучаемым и компенсационным пленочными термочувствительными элементами соединены в мостовую схему преобразователя сопротивления в напряжение, диэлектрическая подложка закреплена на основании с возможностью образования двух одинаковых воздушных зазоров: между окном и подложкой, и между подложкой и основанием корпуса, длина контактных поверхностей электродов равна 3/4 диаметра соответствующего круга термочувствительного элемента, высота воздушного зазора Н определяется соотношением Н/l=0.07-0.08 для l=35 мм, где l - максимальная длина подложки.

Выполнение каждого термочувствительного элемента круглой формы обеспечивает подобие всех трех термочувствительных элементов. Таким образом, общее сопротивление всех элементов одинаково. Площади подобных фигур, в данном случае кругов, пропорциональны отношению квадратов их диаметров. Поэтому, когда все три термочувствительных элемента подобны, можно в широких пределах менять площадь облучаемого элемента, что актуально при измерении больших пучков лазерного излучения. Площадь облучаемого элемента значительно превышает площадь двух других элементов, что позволяет эффективно использовать площадь диэлектрической подложки. Кроме того, все три элемента выполняются в едином технологическом цикле. При длине контактной поверхности электрода (дуги окружности круга), равной 3/4 диаметра соответствующего круга, дуги противоположных электродов охватывают стороны квадрата, который можно вписать в круг, а из всей площади круга неохваченной остается лишь площадь двух сегментов. Это обеспечивает минимальное изменение плотности тока по поверхности пленочного слоя элемента (вносит минимальное искажение в зонную чувствительность элемента) и повышает достоверность измерений. Наличие одинаковых горизонтальных воздушных зазоров по обе стороны диэлектрической подложки формирует воздушный термостат, в котором эксплуатируется термочувствительный слой, что обеспечивает равномерное распределение температуры приемной площадки в режиме термостатирования и повышает точность измерения. Эффективность работы термостата определяется толщиной Н воздушной прослойки, в которой исключен процесс теплопередачи кондукцией. Это достигается при выполнении соотношения Н/l=0.07-0.08 для l=35 мм, где l - максимальная длина подложки.

Выполнение преобразователя сопротивления в напряжение и сигнального элемента на лицевой поверхности подложки обеспечивает их функционирование в одних и тех же условиях, что повышает точность измерения.

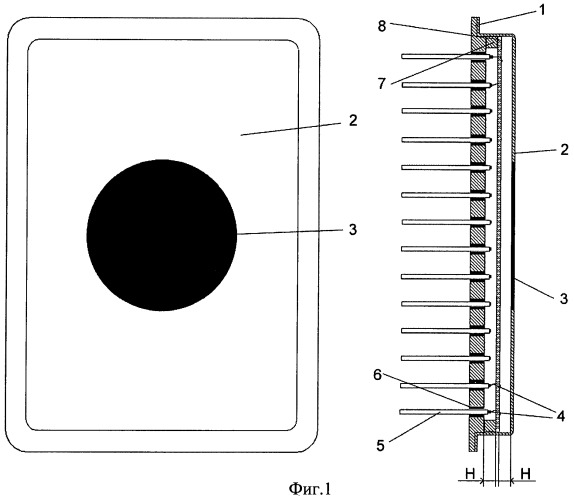

На фиг.1 показаны общий вид приемника и поперечный разрез.

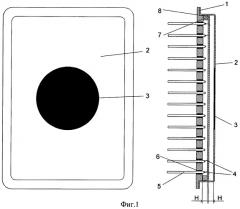

На фиг.2 показана топология термочувствительных элементов и преобразователя сопротивления в напряжение на лицевой поверхности диэлектрической подложки приемника (продольный разрез).

На фиг.3 показана топология пленочного нагревателя, расположенного с обратной стороны подложки.

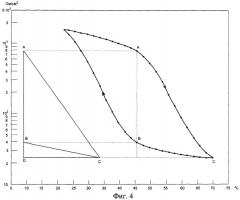

На фиг.4 приведена зависимость удельного поверхностного сопротивления от температуры двумерной оксидной пленки на основе фазы VO2 толщиной 60 нм.

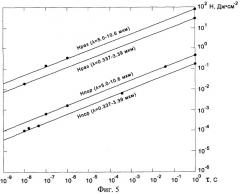

На фиг.5 приведена расчетная энергетическая экспозиция среды VO2 (Нпор - нагрев на 1°С и Нраз - нагрев на 200°С) в зависимости от длительности импульса излучения.

На фиг.6 приведена мостовая схема преобразователя сопротивления в напряжение (ПСН).

На фиг.7 приведена зависимость температуры нагрева приемной площадки приемника от плотности мощности потока излучения и соответствующие значения напряжения с выхода ПСН приемника.

Позициями на чертежах обозначены:

1 - основание корпуса, 2 - крышка корпуса, 3 - входное окно, 4 - гибкий проводник, 5 - выводы корпуса, 6 - изолятор вывода, 7 - выступ, 8 - подложка, 9 - облучаемый термочувствительный элемент, 10 - электроды облучаемого элемента, 11 - микрорезистор, 12 - электроды микрорезистора, 13 - сигнальный термочувствительный элемент, 14 - электроды сигнального элемента, 15 - компенсационный термочувствительный элемент, 16 - электроды компенсационного элемента, 17 - контактные площадки лицевой поверхности подложки, 18 - пленочный нагреватель, 19 - электроды нагревателя, 20 - контактные площадки нагревателя, 21 - источник опорного напряжения, 22 - измерительный прибор.

Тепловой приемник излучения выполнен в модульном исполнении, содержит герметичный корпус, состоящий из основания 1 и крышки 2 с входным окном 3, выполненным из материала, прозрачного для регистрируемого излучения, например, из BaF2. Основание корпуса 1 имеет позолоченные выводы 5 с изоляторами 6. На основании корпуса 1 размещены два выступа 7, на которых закреплена диэлектрическая подложка 8, электрически соединенная при помощи гибких проводников 4 с выводами корпуса 5. Подложка 8 по периметру контактирует с внутренним периметром прямоугольной крышки 2. Высота выступа 7 равна толщине Н двух одинаковых воздушных зазоров между окном 3 и подложкой 8, а также между подложкой 8 и основанием корпуса 1 (см. фиг.1).

На лицевой поверхности подложки 8 напротив входного окна 3 размещен облучаемый термочувствительный элемент 9 с электродами 10, а на периферии подложки расположены компенсационный термочувствительный элемент 15 с электродами 16 и сигнальный термочувствительный элемент 13 с электродами 14, при этом все термочувствительные элементы выполнены из материала с гистерезисной зависимостью фазового перехода полупроводник-металл, например, из диоксида ванадия VO2. Кроме того, на лицевой стороне подложки 8 размещены два микрорезистора 11 с электродами 12. Облучаемый элемент 9, компенсационный элемент 15 и два микрорезистора 11 соединены в мостовую схему ПСН (преобразователь сопротивления в напряжение). Узлы четырехплечевого ПСН и электроды сигнального элемента 14 соединены с контактными площадками лицевой поверхности подложки 17, размещенными по ее периметру. Контактные площадки лицевой поверхности подложки 17 с помощью контактной сварки соединены гибкими проводниками 4 с выводами основания корпуса 5 (см. фиг.2).

На обратной стороне диэлектрической подложки 8 расположен пленочный нагреватель 18 с электродами 19, соединенными с контактными площадками нагревателя 20, размещенными на периферии подложки 8 и электрически соединенными с помощью контактной сварки гибкими проводниками 4 с выводами основания корпуса 5 (см. фиг.3).

На фиг.4 приведена зависимость удельного поверхностного сопротивления термочувствительных элементов из диоксида ванадия, толщиной 60 нм от температуры. В диапазоне 25-70°С имеет место квазилинейный характер изменения величины удельного поверхностного сопротивления термочувствительного слоя от температуры нагрева. Термостатирование термочувствительного слоя осуществляется при температуре 45°С с погрешностью ±0,5%, при этом ширина петли гистерезиса составляет 21°С, кратность изменения сопротивления составляет 20/1. Нагрев слоя выше 69°С не вызывает приращения сигнала с выхода приемника.

На фиг.5 приведены расчетные и экспериментальные данные энергетической экспозиции среды VO2 (Нпор - нагрев на 1°С и Нраз - нагрев на 200°С) в зависимости от длительности импульса излучения на длинах волн 0.3-3.39 мкм и 5.0-10.6 мкм.

На фиг.6 показан преобразователь сопротивления в напряжение (ПСН), выполненный на основе мостовой схемы и состоящий из облучаемого элемента 9, компенсационного элемента 15, двух микрорезисторов 11. К нему подключаются источник опорного напряжения 21 и измерительный прибор 22.

Принцип действия приемника основан на изменении сопротивления облучаемого термочувствительного элемента под действием регистрируемого излучения (изменение сопротивления пропорционально степени нагрева).

Имеет место два режима эксплуатации приемника при измерении мгновенной мощности излучения: без термостатирования термочувствительного слоя и с обеспечением термостатирования термочувствительного слоя.

В первом случае перегрев облучаемого элемента 9 при воздействии регистрируемого излучения относительно исходной температуры сохраняется ограниченное время, которое определяется теплоемкостью слоя VO2, теплофизическими параметрами подложки и характером лазерного излучения.

Во втором случае имеет место термостатирование термочувствительного слоя в середине петли гистерезиса. Регистрируемое излучение нагревает облучаемый элемент 9 выше температуры термостатирования и вызывает изменение его сопротивления. Величина этого сопротивления сохраняется в середине петли гистерезиса неограниченное время. Во всех случаях изменение сопротивления облучаемого элемента 9 преобразуется в неравновесие четырехплечевого резистивного моста (см. фиг.5). Так как форма петли гистерезиса отличается от прямоугольной, значение сопротивления в середине петли отлично от его величины в момент воздействия излучения. Это отличие определяется наклоном обратной ветви петли гистерезиса и зависит от ширины петли. Относительная погрешность измерения определяется по формуле:

где AD - величина скачка сопротивления по прямой петле гистерезиса, АВ - величина скачка сопротивления в середине петли гистерезиса, ВА - величина отклонения значения скачка сопротивления в середине петли, обусловленная отклонением формы петли от прямоугольной (см. фиг.4).

Был изготовлен тепловой приемник лазерного излучения на основе пленки VO2, представляющий собой малогабаритный металлостеклянный корпус размером 39,35×29,35×6 мм, с окном диаметром 10 мм из материала ФБС-И, прозрачным в спектральном диапазоне 0,3-25 мкм. Корпус имел 8 позолоченных выводов диаметром 0,4 мм и высотой 8 мм. Диэлектрическая подложка выполнена из поликора ВК-100 размером 35,5×25,5×0,5мм. На поверхность диэлектрической подложки нанесены 3 термочувствительных элемента круглой формы, один диаметром 10 мм и два других диаметром 2 мм. Нагреватель выполнен в виде совокупности 2 резистивных элементов полукруглой формы из NiCr с зазором между ними, соединенных между собой двумя электродами, при этом общая площадь нагревателя равна площади облучаемого элемента. Воздушные зазоры между подложкой и окном и между подложкой и основанием корпуса выполнены равными 2.45 мм.

Приемники с термочувствительным слоем на основе пленки VО2 предназначены для измерения полной энергии лазерного излучения, но и пригодны для измерения мощности излучения при условии, что постоянная времени приемника меньше длительности импульса излучения.

Постоянная времени приемника определяется согласно формуле [Марков М.Н. Приемники инфракрасного излучения. / М.Н.Марков. - М.: Наука, 1968. - 168 с.]:

,

где С - теплоемкость термочувствительного слоя, Дж/град;

С=СP·m=706·2·10-8=1.4·10-5 Дж/град;

где m=V·ρ=0.785·10-4·4.3·103·60·10-9=3.37·10-8, кг - масса термочувствительного слоя;

χ=χ0+4εσT3=13.3·10-2 Вт/град - константа тепловых потерь, где χ0=9.7 Вт/град - потери тепла за счет теплопроводности, 4εσT3=3.6 Вт/град - потери тепла за счет излучения.

ƒ=10 кГц

Таким образом, приемник способен регистрировать мгновенную мощность излучения с частотой 10 кГц.

Нагрев термочувствительного слоя приемника на основе VO2 на длинах волн 0.3-3.39 мкм и 5.0-10.6 мкм в режиме одиночного импульса излучения на основании расчетной зависимости [Дульнев Г.Н. Теплопроводность при постоянном и импульсном местном нагреве. / Г.Н.Дульнев, Р.А.Испирян, Н.А.Ярышев. // Тепло-массообмен при взаимодействии потоков энергии с твердым телом: Труды Ленинградского ин-та точной механики и оптики. - Л.: 1967. - Вып. 31. - С.5-19]: и экспериментальных данных приведен на фиг.5. На длинах волн 0.3-3 мкм и 5.0-10.6 мкм коэффициент поглощения пленки VO2 соответственно составляет 80% и 30%.

где g - удельная мощность источника, Вт·см-2; а - коэффициент температуропроводности материала, м2/с; k - коэффициент теплопроводности материала, Вт/(м·К); с - удельная теплоемкость материала, Дж/(кг·К); γ - плотность материала, кг/м3; ierƒc - интегральная функция от функции ошибок Гаусса; Ru - радиус кругового источника, м; τ - время воздействия источника, с; δ - глубина прогреваемого слоя, м.

Эксперименты показали, что нагрев термочувствительного слоя приемника на основе VO2 в режиме одиночного импульса излучения происходит на основании расчетной зависимости (см. фиг.5). Таким образом величина энергетической экспозиции, осуществляющей нагрев термочувствительного слоя приемника на 1°С, линейно зависит от длительности импульса излучения в диапазоне от 10-9 - 1с и составляет соответственно 4·10-5 - 0,17 Дж/см2 на длинах волн 0,3-3,39 и 8·10-3 - 0,45 Дж/см2 на длинах 5,0-10,6 мкм.

При воздействии на термочувствительный слой непрерывной мощности установившаяся температура нагрева тела будет соответствовать [Емлютина Л.Д. Измерение энергии и мощности излучения ОКТ. / Л.Д.Емлютина. // Электронная техника. Сер. Контрольно-измерительная аппаратура, 1969. - Вып. 18. - 24 с.]:

,

где Р - мощность излучения, поступающая в термочувствительный слой, Вт; ΔT - разность температур слоя и окружающей среды, К; α - коэффициент теплообмена с внешней средой, Вт/см2·град; αSΔT - мощность теплообмена между слоем и средой, Вт.

Нагрев облучаемого элемента происходит в температурном диапазоне 69°C-22°C=47°C, а в режиме памяти 69°C-45°C=24°C.

Мощность регистрируемого непрерывного излучения определяется по формуле P=ΔTαS, где S=πR2=0.785 см2 - площадь облучаемого элемента, α=13.4·10-2 Вт/см2·град - коэффициент теплообмена с внешней средой, так как постоянная времени приемника равна 1.7·10-4 с. В температурном диапазоне ΔТ=47°С мощность регистрируемого непрерывного излучения составляет 0.125÷5.87 Вт/см2.

Напряжение сигнала с выхода ПСН равно:

,

где R9 - сопротивление облучаемого элемента,

R15 - сопротивление компенсационного элемента, R11 - сопротивление микрорезисторов. Vi=20B, R15=1170 кОм, R11=10 кОм.

При нагреве на 1°С относительно комнатной температуры (выбрано 22°С):

,

что соответствует мощности Р=0.125 Вт/см2.

При нагреве на 45°С:

,

что соответствует мощности P=3 Вт/см2.

При нагреве на 69°С:

,

что соответствует мощности Р=5.87 Вт/см2.

Плотность мощности непрерывного излучения лазера в диапазоне 0,125-3 Вт/см2 вызывает нагрев приемной площадки приемника в диапазоне 23-46°С. Плотность мощности непрерывного излучения лазера в диапазоне 3-5,87 Вт/см2 вызывает нагрев приемной площадки приемника в диапазоне 46-69°С (режим памяти). Плотность мощности выше 5,87 Вт/см2 не вызывает приращение сигнала с выхода ПСН приемника.

На фиг.7 приведена зависимость напряжения с выхода ПСН приемника от температуры нагрева приемной площадки приемника и соответствующие значения плотности мощности потока излучения.

Таким образом, по сравнению с существующими тепловыми приемниками, предлагаемый приемник излучения выполнен в унифицированном металлостеклянном корпусе в модульном исполнении, включающем ПСН, обладает малыми объемно-весовыми показателями, может использоваться в качестве джоульметра и ваттметра и может эксплуатироваться в условиях интенсивного внешнего излучения. Приемник может применяться для регистрации лазерного излучения технологического оборудования, предназначенного для размерной обработки тугоплавких материалов.

1. Тепловой приемник излучения, содержащий герметичный корпус, состоящий из основания с выводами и крышки с входным окном, прозрачным для регистрируемого излучения, перед окном установлена диэлектрическая подложка, на лицевой стороне которой размещены облучаемый, компенсационный и сигнальный пленочные термочувствительные элементы с электродами, соединенными с контактными площадками, расположенными по периметру подложки, выполненные из материала с гистерезисной зависимостью фазового перехода первого рода полупроводник - металл, например пленки диоксида ванадия, на обратной стороне подложки размещены пленочный нагреватель с электродами, соединенными с контактными площадками, при этом все контактные площадки электрически соединены с выводами корпуса, отличающийся тем, что пленочные термочувствительные элементы выполнены круглой формы, при этом компенсационный и сигнальный пленочные термочувствительные элементы расположены на периферии подложки и выполнены с одинаковым диаметром и с площадью, меньшей площади облучаемого пленочного термочувствительного элемента, а облучаемый пленочный термочувствительный элемент расположен напротив входного окна, на лицевой поверхности подложки размещены два микрорезистора, которые в совокупности с облучаемым и компенсационным пленочными термочувствительными элементами соединены в мостовую схему преобразователя сопротивления в напряжение, диэлектрическая подложка закреплена на основании с возможностью образования двух одинаковых воздушных зазоров: между окном и подложкой и между подложкой и основанием корпуса.

2. Тепловой приемник оптического излучения по п.1, отличающийся тем, что длина контактных поверхностей электродов равна 3/4 диаметра соответствующего круга термочувствительного элемента.

3. Тепловой приемник оптического излучения по п.1, отличающийся тем, что высота воздушного зазора Н определяется соотношением Н/l=0,07-0,08 для l=35 мм, где l - максимальная длина подложки.