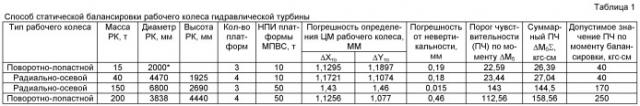

Способ статической балансировки рабочего колеса гидравлической турбины

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано для балансировки изделий сложной формы, в частности рабочих колес гидравлических турбин. Способ заключается в следующем. Центрирование колеса проводят по боковой поверхности внешней стенки обода с помощью подпружиненного визирного керна и упоров в виде призм, жестко установленных на рабочей поверхности платформ с силоизмерительными датчиками и образующих в точках касания боковой поверхности колеса реперные точки отсчета координат местоположения силоизмерительных датчиков. При этом рабочие поверхности платформ выставляют в один уровень горизонта, а нагрузив платформы рабочим колесом, фиксируют его положение видеокамерой верхнего обзора и вводят изображение в компьютер системы измерения и обработки результатов. С использованием этой системы, включающей преобразователи сигналов и контроллер, определяют координаты и значение нагрузки, приходящейся на каждую платформу, а затем на основе полученных результатов определяют аналогично центр масс всего колеса. Полученные координаты центра масс накладывают на компьютерное изображение контура рабочего колеса, определяя дисбаланс, и точно устанавливают балансировочные грузы. Технический результат заключается в повышении производительности и точности балансировки. 4 з.п. ф-лы, 9 ил., 1 табл.

Реферат

Изобретение относится к гидромашиностроению, точной механике, измерительной технике и может быть использовано для определения координат центра масс и балансировки изделий сложной формы.

Для устранения неуравновешенности рабочего колеса гидравлической турбины во всех случаях применяют различные методы технологической балансировки, которые, однако, не обеспечивают должного уровня точности из-за наличия имеющихся погрешностей, как при выполнении измерений, так и при изготовлении рабочих колес.

Так известен способ статической балансировки рабочих колес гидравлических турбин, выполняемый на стенде устойчивого равновесия, который состоит из опорной колонны, на верхнем торце которой укреплена каленая плоская пластина, служащая опорой для качающейся части стенда.

В корпусе приспособления, жестко соединенного с колесом турбины, укреплена каленая сферическая опора и размещен набор сменных дисков, который предназначен для регулирования положения центра тяжести системы по высоте. Для обеспечения плавного опускания рабочего колеса на опору используются равномерно расположенные по окружности гидравлические домкраты. При необходимости разгрузки стенда рабочее колесо поднимается с помощью домкратов, а затем опускается на прокладки, устанавливаемые между ее нижним торцом и мерными тумбами. Для того чтобы обеспечить качание балансируемой системы около положения устойчивого равновесия, сферическую опору в приспособлении устанавливают таким образом, чтобы центр тяжести системы был ниже центра сферы.

Уравнение равновесия такой системы, допуская, что центр тяжести перемещается по дуге окружности, выглядит следующим образом:

P·R-G·Z·sinα-G·µ=0,

где Р - масса уравновешивающего груза, кг;

R - радиус расположения уравновешивающего груза, см;

G - масса уравновешиваемой системы (с учетом массы приспособления), кг;

Z - расстояние от центра тяжести системы до центра сферы, см;

α - угол отклонения системы от вертикальной оси;

µ - коэффициент трения качения.

Технологический процесс балансировки рабочих колес гидротурбин осуществляется в следующей последовательности.

Опорная колонна выставляется на сборочной плите таким образом, чтобы рабочая поверхность плоской каленой пластины находилась в горизонтальном положении при проверке по уровню. Рабочее колесо с укрепленным на нем приспособлением устанавливается на мерные тумбы с прокладками так, чтобы оси рабочего колеса и опорной колонны примерно совпадали, а между сферической опорой и плоской пластиной был зазор 5-10 мм, затем колесо поднимают домкратами, удаляют прокладки и опять опускают до соприкосновения опор приспособления, образуя зазор между ободами рабочего колеса и тумбами в 10-15 мм. После этого определяют фактическое положение центра тяжести системы, а приложением минимального момента проверяется чувствительность приспособления. Далее на верхний торец обода рабочего колеса в двух взаимно перпендикулярных направлениях устанавливаются два уровня, с помощью которых определяют угол наклона балансируемой системы к горизонту. Укладывая в специальные полости, выполненные на верхнем или нижнем ободе рабочего колеса, уравновешивающую массу, систему доводят в горизонтальное положение. При этом статические моменты, создаваемые массами уровней, должны быть скомпенсированы соответствующими противоположно направленными моментами. Необходимая уравновешивающая масса рассчитывается по формуле:

Р=G·(Z·sinα-µ)/R

(обозначение смотри в вышеприведенной формуле.)

(см. Г.А.Броновский, А.И.Гольдфарб. Технология гидротурбостроения, Ленинград, Машиностроение, 1978 г., с.294-298).

Основными недостатками данного технического решения являются низкая производительность и большая погрешность измерений, вызванная наличием субъективизма в оценке вектора и величины дисбаланса колеса, обусловленная отсутствием автоматизации установки, расчета параметров и контроля за ходом балансировки.

Известен также и способ статической балансировки гидроагрегата, который осуществляют следующим образом. Гидроагрегат центрируют в направляющих сегментных подшипниках, устанавливают под его ободом динамометры, разводят сегменты подшипников, опускают обод на динамометры и по их показаниям определяют величину дисбаланса из следующих соотношений:

где S - статический момент неуравновешенной массы;

Pi - усилие, действующее на i- динамометр;

n - число динамометров;

Xi и Yi - координаты установки динамометров;

φ - угол, показывающий направление смещения центра масс.

После этого устраняют дисбаланс путем установки балансировочного груза, статический момент которого равен S, а угол установки составляет

φ2=φ+π

(см. Авторское свидетельство СССР №1150391, F03В 11/04, опубл. 15.04.85, бюл. №14).

Однако и этому способу присущи те же недостатки, а именно низкая производительность и недостаточная точность измерения параметров, обусловленные отсутствием автоматизации всего процесса балансировки агрегата.

Вышеприведенные аналоги совпадают с предлагаемым изобретением лишь по функциональному назначению, т.е. по устранению неуравновешенности рабочего колеса гидравлической турбины, но сами операции, последовательность их выполнения, а также средства реализации способа совсем иные, поэтому в качестве возможного прототипа принят аналог по авторскому свидетельству №1150391, F03B 11/04, опубл. 15.04.85, бюл. №14.

Решить задачу по устранению недостатков аналогов стало возможным за счет автоматизации всего процесса балансировки рабочего колеса гидравлической турбины, иного применения способа с помощью оригинальной конструкции измерительных платформ.

Технический результат - повышение производительности и точности балансировки достигается за счет того, что центрирование рабочего колеса осуществляют по боковой поверхности внешней стенки обода с помощью подпружиненного визирного керна и упоров в виде призм, жестко установленных на рабочей поверхности платформы с силоизмерительными датчиками и образующих в точках касания боковой поверхности колеса реперные точки отсчета координат местоположения силоизмерительных датчиков, при этом все силоизмерительные датчики, а соответственно и рабочие поверхности платформ выставляют в один уровень горизонта. Установив единый для всех платформ уровень горизонта, затем производят их нагружение, фиксируют положение колеса видеокамерой верхнего обзора, вводят его изображение в компьютер системы измерения и обработки результатов и с использованием этой системы, включающей преобразователи сигналов и контроллер, определяют координаты и радиус-вектор приложения нагрузки, приходящейся на каждую платформу. После чего на основе этих полученных измерений определяют аналогично и центр масс всего колеса, причем полученный центр масс накладывают на компьютерное изображение контура рабочего колеса и далее с учетом местонахождения его дисбаланса точно устанавливают балансировочные грузы. Способ также отличается и тем, что систему измерений и обработки их результатов образуют из преобразователей сигналов по количеству силоизмерительных датчиков, подключенных к контроллеру, соединенному с компьютером. В качестве силоизмерительных датчиков используют тензометрические датчики.

Технический результат способа обеспечивается также и тем, что силоизмерительные датчики координатно группируют на поверхности платформы по диапазону измерения массы рабочего колеса, располагая их графически по номиналу измерения в вершинах квадратов, смещенных относительно друг друга. Точность позиционирования платформ относительно рабочего колеса выполняют, используя визирные линии, на рабочей их поверхности.

Кроме того, предложенный способ позволяет расширить диапазон балансировки рабочих колес гидравлических турбин практически всех существующих типоразмеров, поскольку он предусматривает неограниченную возможность перемещения платформ относительно базы измерения - боковой поверхности обода рабочего колеса, а также возможность группировки силоизмерительных датчиков по их номиналу, располагая их графически в вершинах двух квадратов, смещенных относительно друг друга.

Три платформы с диапазоном 10 т каждая (по трем меткам) применяют при весе рабочего колеса турбины до 30 т и с диапазоном 50 т каждая при весе от 40 до 150 т, и четыре платформы с диапазоном 10 т каждая (по четырем точкам) используют при весе от 30 до 40 т и с диапазоном 50 т каждая выше 150 т.

Способ статической балансировки рабочего колеса гидравлической турбины является новым, поскольку в источниках информации совокупность предложенных признаков, отраженных в формуле изобретения, в том числе и в дополнительных пунктах, не обнаружена.

Предложенный способ, как техническое решение обладает изобретательским уровнем, т.к. совокупность и последовательность его действий с использованием средств компьютерного расчета параметров и видеонаблюдения за процессом балансировки, ориентирование с помощью оригинальной конструкции платформ с особым размещением силоизмерительных датчиков позволяет значительно поднять производительность и точность измерений, и более того, позволяет не только автоматизировать процесс балансировки, но и за счет ориентированного применения платформ расширить диапазон балансировки до практически всех известных типоразмеров рабочих колес гидравлических турбин, что нельзя, по нашему мнению, отнести к методам обычного инженерного проектирования, а совмещение видеоизображения колеса с расчетным положением центра масс и направление радиус-вектора разбалансировки применительно к гидромашиностроению не является очевидным.

По предлагаемому изобретению разработан технорабочий проект, изготовлены платформы, проведены их испытания, получены положительные результаты, подтверждающие получение технического эффекта, и подготовлена методика выполнения балансировки рабочих колес гидравлических турбин весовым методом.

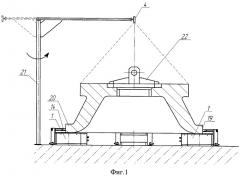

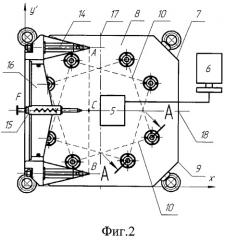

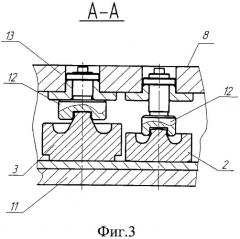

Изобретение проиллюстрировано чертежами, где на фиг.1 изображена схема установки рабочего колеса в сборе на позиции его балансировки, на фиг.2 показана платформа в сборе с силоизмерительным датчиками, упорами и визирным керном (вид сверху), на фиг.3 показан разрез по А-А на фиг.2, на фиг.4 и фиг.5 - рабочее колесо, установленное на 3-х и 4-х платформах, на фиг.6 представлена схема расположениям силоизмерительных датчиков на малом диапазоне измерений с наклоном к оси Y, на фиг.7 - то же большего диапазона измерения с отклонением от оси Y, а на фиг.8 и фиг.9 показаны схемы положения центра масс рабочего колеса с 4-мя и 3-мя платформами.

Комплект для ориентированного статического балансирования рабочего колеса гидравлической турбины включает платформы 1 с силоизмерительными датчиками 2 и 3, видеокамеру 4 верхнего обзора и систему измерения и обработки их результатов, включающую преобразователи сигналов (на фиг. не показаны) каждого силоизмерительного датчика 2 и 3, подключенные к контроллеру 5, соединенному с компьютером 6. Платформы 1 выполнены квадратной формы с угловыми скосами 7, преимущественно под углом 45° и применительно к этой форме выбраны соответствующие схемы размещения на их рабочих поверхностях 8 силоизмерительных датчиков 2 малого веса (3 т) и датчиков 3 большого веса (15 т). Размещение силоизмерительных датчиков 2 и 3 сориентировано по осям X и Y относительно угловых стыков 9 скосов 7 и каждый их вид графически расположен в вершинах своего квадрата 10.

В технических средствах, используемых для центровки, в том числе и для платформ 1 применяются схемы размещения силоизмерительных датчиков 2 и 3, приведенные на фиг.6 и 7.

Схема (фиг.6) расположения силоизмерительных датчиков 2 на малом диапазоне измерения с НПИ 3 т имеет наклон к оси Y, а схема (фиг.7) расположения силоизмерительных датчиков 3 большого диапазона измерения с НПИ 15 т наоборот отклонена от оси Y.

Таким образом, силоизмерительные датчики 2 и 3 группируют на платформе 1 по диапазону измерения массы колеса, графически располагая их для удобства применения по номиналу измерения в вершинах квадратов, смещенных относительно друг друга. Конструкция самой платформы 1 включает нижнее основание 11, на котором установлены датчики 2 и 3, механизм регулирования опоры 12 и закрывающее их верхнее основание 13. Регулируя механизм опоры 12 датчиков 2 и 3, выравнивают платформу в горизонтальный уровень для любого диапазона измерения, в частности от 10 до 50 т веса рабочего колеса гидравлической турбины (фиг.3).

Для ориентированной установки платформы 1 относительно рабочего колеса на ее рабочей поверхности 8 верхнего основания 13 жестко координатно установлены два упора 14 и подпружиненный визирный керн 15, образующие в точках касания боковой поверхности 19 и обода 20 рабочего колеса реперные точки А, В, С и F отсчета координат месторасположения силоизмерительных датчиков 2 и 3. Упоры 14, выполненные в виде призм, и визирный керн 15 неподвижно связаны между собой планкой 16.

На рабочей поверхности 8 всех платформ 1 проведены визирные линии 17 и 18, и на боковой поверхности 19 обода 20 рабочего колеса выполнена разметка этих линий в зависимости от веса колеса, которая наносится в виде вертикальных штрихов, размещенных равноудаленно друг от друга. При весе рабочего колеса до 30 т и при весе от 40 до 150 т - три метки под углом α=120°, а при весе в пределах от 30 до 40 т и более 150 т наносят четыре метки под углом β=90°.

Каждая платформа 1 юстируется таким образом, чтобы размеры между реперными точками А, В, С и F были постоянными и равными для всех платформ, а выдвижной визирный керн 15 располагался по любой линии визирования, нанесенной на боковой поверхности обода и рабочей поверхности 8 верхнего основания 13. Разметка и установка упоров 14 проводится относительно датчиков 2 и 3 на всех платформах 1 одинаково, образуя единую систему координат относительно осей Х и Y.

В платформах 1 для работы на первом или втором диапазонах используют соответственно группу датчиков 2 или 3. Настройка на диапазон (10 или 50 т) осуществляется путем выведения из соприкосновения верхних опор механизма регулирования 12 одних датчиков и заменой их другими, при этом обеспечивается одинаковый сигнал по каждому датчику.

Конструкция платформ 1 такова, что каждый из датчиков 2 или 3, установленный на нижнем основании 11, подключен к отдельному нормирующему преобразователю (на фиг. не показаны), а выходы всех преобразователей по последовательному интерфейсу соединены единой информационной шиной с контроллером 5. Таким образом, при приложении нагрузки к платформе, по выходному коду Gi на каждом из четырех датчиков 2 или 3 диапазона может быть определен радиус-вектор приложения нагрузки:

или координаты ее приложения к j-й платформе:

Тогда центр масс каждой платформы 1 будет определяться по следующей формуле:

1. На малом диапазоне, датчики с НПИ 3 т (схема 1) по оси Х и Y

где Xц.м. - центр масс платформы по координате X;

X1,1; X1,2; Х1,3 и X1,4 - координаты каждого из четырех датчиков на платформе;

G1; G2; G3 и G4 - реакции опор на каждом из четырех датчиков платформы. Аналогично по оси Y читаются все исходные координаты и реакции опор.

2. На большом диапазоне датчики с НПИ 15 т (схема 2)

где X5,1; Х5,2; Х5,3 и Х5,4 - координаты каждого из четырех датчиков на платформе по оси X;

Y5,1; Y5,2; Y5,3 и Y5,4 - координаты каждого из четырех датчиков на платформе по оси Y;

GR - вес рабочего колеса, приходящийся на каждую платформу;

Хц.м. и Yц.м, - координаты центра масс каждой платформы.

Видеокамера 4 верхнего обзора, размещенная консольно с возможностью поворота на стойке 21, подключена к компьютеру 6 и предназначена для фиксирования положения рабочего колеса, установленного на позиции балансировки с последующим введением его изображения на дисплей упомянутого компьютера 6.

Для транспортировки установки на позицию балансировки рабочего колеса оно снабжено временно используемым приспособлением 22.

Способ статической балансировки рабочего колеса гидравлической турбины осуществляется следующим образом.

Установку платформ 1 под рабочее колесо, находящееся в подвешенном состоянии, осуществляют задвижением до касания неподвижными упорами 14 и визирным керном 15 боковой поверхности 19 обода 20. При этом соблюдают однозначное позиционирование платформ 1 относительно центра вращения рабочего колеса. Платформы 1 устанавливают визирной линией 17 или 18 по разметочной риске, нанесенной на внешнем ободе 20 рабочего колеса и точно позиционируют упорами 14 и визирным керном 15, образуя реперные точки А, В, С и F отсчета координат месторасположения силоизмерительных датчиков 2 и 3. При этом все силоизмерительные датчики 2 и 3, а соответственно и рабочие поверхности 8 платформ 1 выставляют в один уровень горизонта, после чего производят нагружение платформ 1 балансируемым колесом, фиксируют положение рабочего колеса видеокамерой 4 верхнего обзора и вводят его изображение в компьютер 6 системы измерения и обработки результатов.

При нагружении платформ 1 рабочим колесом сигнал от каждого датчика 2 или 3 поступает на контроллер 5 и подается в компьютер 6, определяя автоматически координаты каждого датчика и приходящуюся нагрузку на каждую платформу 1. Ввиду того, что каждая из платформ 1 имеет по четыре опрашиваемых датчика на каждом диапазоне измерения, то это позволяет определить координаты приложения сил на платформу в целом без значительных погрешностей, а следовательно, и достаточно точно определить центр масс и вектор приложения сил всей платформы 1.

При балансировке рабочего колеса гидравлической турбины будут использованы в зависимости от ее веса три или четыре платформы 1.

Исходными для расчетов будут значения векторов-нагрузок, определяемых по каждой платформе 1 в соответствии с приведенными формулами (1, 2, 3).

Положение центра масс в целом рабочего колеса определяют по формулам:

где Хр.к - координата центра масс рабочего колеса по оси X;

Yp.к - координата центра масс рабочего колеса по оси Y;

Xn.i - координата каждой платформы по оси X;

Yn.i - координата каждой платформы по оси Y;

- вес рабочего колеса, приходящийся на каждую платформу;

- статический момент рабочего колеса от каждой платформы по оси Х;

- статический момент рабочего колеса от каждой платформы по оси Y;

- общий вес рабочего колеса.

На изображение корпуса рабочего колеса на мониторе компьютера 6, полученное с помощью видеокамеры 4 верхнего обзора, установленной на консольной стойке 21, индицируется отметка координаты центра масс корпуса рабочего колеса и радиус-вектор

,

связывающий центр корпуса рабочего колеса и его центр масс. Радиус r, на котором может быть установлен балансировочный груз, задается конструктивно.

На схемах условно показаны положения центра масс рабочих колес, величина и радиус их дисбаланса относительно осей X и Y с четырьмя и тремя платформами (фиг.8 и фиг.9).

В соответствии со схемами 3 и 4 радиус дисбаланса определяют по формуле:

Соответственно, момент, возникающий за счет несовпадения центра масс и оси вращения колеса, составит:

где Gрк=G1+G2+G3-G0 или G1+G2+G3+G4-G0;

R - радиус вектор смещения осей вращения и центра масс;

G1, G2, G3, G4 - вес рабочего колеса, приходящийся на каждую из платформ 1;

G0 - вес приспособления 22.

Для выполнения балансировки точно накладывают балансировочный груз, масса которого определяется из уравнения:

где Gб - балансировочный груз;

r - радиус колеса;

R∂ - радиус дисбаланса;

GPK - вес колеса.

Таким образом, в процессе проведения статической балансировки рабочего колеса система измерения и обработки результатов программно автоматически индицирует на мониторе компьютера 6 положение центра масс относительно оси его вращения, а также определяет значение Хр.к, Yp.к. и R, а при найденном R точно устанавливает вес и место размещения балансировочного груза, что способствует увеличению производительности измерений неуравновешенности гидравлической турбины.

Предложенный способ обеспечивает высокую точность балансировки рабочего колеса, так как имеет низкую степень погрешности измерений и высокий порог чувствительности по моменту, которые обеспечиваются конструктивным построением платформы 1 в целом, а также точной установкой силоизмерительных датчиков 2 и 3 и упоров-призм 14 на ее рабочей поверхности 8 и ее невертикальностью.

Проведенные расчеты точности позиционирования платформ 1 под рабочими колесами турбин с весом 15, 40, 150 и 200 т при погрешности разметки 0,5 мм сведены в таблицу 1.

Анализ результатов расчетов позиционирования платформ в таблице 1 показывает, что суммарный порог чувствительности для момента балансировки по всем рассматриваемым рабочим колесам остается в среднем в 1,5 раза ниже допустимого значения.

Следовательно, предложенный способ позволяет повысить производительность и точность балансировки рабочих колес гидравлических турбин и дополнительно расширить диапазон их балансировки за счет применения платформ с силоизмерительными датчиками оригинальной конструкции, использования средств программного измерения и оценки результатов.

В настоящее время указанные платформы разработаны и изготовлены в производстве, проведены их испытания - получены положительные результаты. Разработана методика балансировки рабочих колес гидравлических турбин весовым методом.

1. Способ статической балансировки рабочего колеса гидравлической турбины, характеризующийся тем, что центрирование колеса осуществляют по боковой поверхности внешней стенки обода с помощью подпружиненного визирного керна и упоров в виде призм, жестко установленных на рабочей поверхности платформ с силоизмерительными датчиками и образующих в точках касания боковой поверхности колеса реперные точки отсчета координат местоположения силоизмерительных датчиков, при этом все силоизмерительные датчики, а соответственно, и рабочие поверхности платформ выставляют в один уровень горизонта, после чего производят нагружение платформ балансируемым колесом, фиксируют положение рабочего колеса видеокамерой верхнего обзора, вводят его изображение в компьютер системы измерения и обработки результатов и с использованием этой системы, включающей преобразователи сигналов и контроллер, определяют координаты и значение нагрузки, приходящейся на каждую платформу, а затем на основе этих полученных результатов определяют аналогично центр масс всего колеса, причем полученные координаты центра масс накладывают на компьютерное изображение контура рабочего колеса, определяют дисбаланс, точно устанавливают балансировочные грузы.

2. Способ по п.1, отличающийся тем, что систему измерений и обработки их результатов образуют из преобразователей сигналов по количеству силоизмерительных датчиков, подключенных к контроллеру, соединенному с компьютером.

3. Способ по п.1, отличающийся тем, что в качестве силоизмерительных датчиков используют тензометрические датчики.

4. Способ по п.1, отличающийся тем, что для точного позиционирования платформы относительно рабочего колеса используют визирные линии, нанесенные на ее рабочей поверхности.

5. Способ по п.1, отличающийся тем, что силоизмерительные датчики координатно группируют на поверхности платформы по диапазону измерения массы рабочего колеса, располагая их по номиналу измерения в вершинах квадратов, смещенных относительно друг друга.