Способ испытания трубопроводного участка газом на прочность и герметичность

Иллюстрации

Показать всеИзобретение относится к области испытательной техники и направлено на уменьшение времени и трудоемкости испытаний трубопроводного участка, что позволит сократить затраты на его строительство, реконструкцию и ремонт. Этот технический результат обеспечивается за счет того, что испытания трубопроводных участков на прочность и герметичность осуществляют при помощи мобильной компрессорной станции с регулируемой массовой производительностью, подключаемой к участку через трубопровод. При этом, согласно изобретению, перед каждым увеличением производительности станции измеряют температуру и давление газа в трубопроводе, затем вычисляют давление газа в трубопроводе и, если измеренное давление больше вычисленного давления, увеличивают производительность. 1 ил.

Реферат

Изобретение относится к системам трубопроводного транспорта и может быть использовано в строительстве, реконструкции и ремонте трубопроводов, в частности участков магистральных газопроводов (далее МГ), для их испытания газом на прочность и герметичность перед вводом в эксплуатацию.

Известен способ испытания трубопроводного участка на прочность и герметичность путем нагнетания в него воздуха до испытательного давления компрессорной станцией через трубопровод, при этом производительность станции уменьшается по мере возрастания давления в участке (авт.св. СССР №478212).

Наиболее близким техническим решением является способ испытания трубопроводного участка воздухом на прочность и герметичность по стандарту организации СТО Газпром 2-3.5-354-2009. Порядок проведения испытаний магистральных газопроводов в различных природно-климатических условиях. - М.: ООО «Газпром экспо», 2009, п.п.5.16, 5.17, рис.Б.3. В известном способе испытание участка производится путем нагнетания в него газа до испытательного давления мобильной компрессорной станцией (далее МКС) с регулируемой массовой производительностью через трубопровод. Регулирование достигается изменением количества мобильных компрессорных установок (далее МКУ) в составе МКС, включенных в процесс нагнетания.

Известно, что расход газа в трубопроводе пропорционален произведению площади проходного сечения трубопровода, скорости и плотности газа в трубопроводе (см., например, Башта Т.М. Гидропривод и гидропневмоавтоматика. - М.: Машиностроение, 1972):

где Mтр, кг/с - расход газа в трубопроводе;

cт, м/с - скорость газа в трубопроводе в текущий момент времени;

gт, кг/м3 - плотность газа в трубопроводе в текущий момент времени.

Fтр, м2 - площадь проходного сечения трубопровода.

Скорость газа в трубопроводе, через который нагнетается газ в участок при испытаниях в ОАО «Газпром», отдельно нормативно не регламентирована. Поэтому при разработке проектов строительства, реконструкции и капитального ремонта МГ в ОАО «Газпром» ее, как правило, ограничивают диапазоном от 50 м/с до 20 м/с в соответствии с п.п.7.6.7 и 7.6.20 стандарта организации СТО Газпром 2-3.5-051-2006 Нормы технологического проектирования магистральных газопроводов. При этом площадь проходного сечения в проектируемом трубопроводе определяют по скорости, выбранной в вышеуказанном диапазоне, и при условии максимальной производительности в самом начале процесса нагнетания газа в участок, т.е. одновременного подключения к участку всех МКУ в составе МКС. В самом начале нагнетания, когда давление в участке равно атмосферному, допускают существенно большую скорость газа в трубопроводе.

В соответствии с (1) расход газа в трубопроводе главным образом зависит от плотности газа, монотонно возрастающей пропорционально давлению в участке в соответствии с уравнением состояния газа

где Pт, Па - давление газа в трубопроводе в текущий момент времени;

R, Дж/(кг×К) - газовая постоянная нагнетаемого газа;

Тт, К - температура газа в трубопроводе в текущий момент времени.

Из (1) и (2) следует, что, по мере роста давления в участке (и трубопроводе) и при постоянстве массового расхода, плотность газа растет, а его скорость в трубопроводе снижается. Это означает, что в известном техническом решении, где все МКУ одновременно подключаются к трубопроводному участку и в нем устанавливается постоянный массовый расход, трубопровод работает в режиме максимального расхода только в самом начале нагнетания газа в участок. Затем загрузка трубопровода существенно снижается пропорционально повышению давления в участке. Поэтому заполнение участка газом происходит существенно медленнее, чем могло бы происходить. Следует отметить, что трубопровод является возимым от участка к участку изделием многократного применения, монтируемым и демонтируемым на каждом испытании, что влечет дополнительные затраты из-за его завышенных в несколько раз веса и габаритов.

Таким образом, недостатком указанных технических решений является увеличение времени и трудоемкости испытания трубопроводного участка газом.

Задачей изобретения является создание способа испытания трубопроводного участка газом на прочность и герметичность, позволяющего сократить время и затраты его строительства, реконструкции и ремонта.

Технический результат достигается за счет того, что для испытания трубопроводного участка на прочность и герметичность в него нагнетают газ до испытательного давления МКС с регулируемой массовой производительностью через трубопровод. Перед каждым увеличением производительности МКС измеряют температуру и давление газа в трубопроводе, затем вычисляют давление газа в трубопроводе и, если измеренное давление больше вычисленного давления, увеличивают производительность, а давление вычисляют по формуле:

где Pр, Па - вычисляемое давление воздуха в трубопроводе;

R, Дж/(кг×К) - газовая постоянная нагнетаемого газа;

Tиз, К - измеренная температура газа в трубопроводе;

Mу, кг/с - увеличенная массовая производительность компрессорной станции;

cмакс м/с - максимально допустимая скорость газа в проходном сечении трубопровода;

Fтр, м2 - площадь проходного сечения трубопровода.

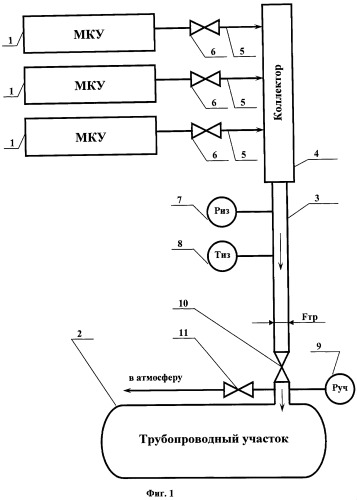

Предлагаемое изобретение поясняется фиг.1, где схематично изображена МКС для испытаний участка воздухом, реализующая способ.

МКС включает группу МКУ 1, параллельно подключенных к трубопроводному участку 2 через трубопровод 3, коллектор 4 и нагнетательные трубопроводы 5 с запорными кранами 6. Трубопровод 3 снабжен средствами 7 и 8 измерения давления и температуры воздуха. Участок 2 снабжен средством 9 измерения давления, впускным 10 и выпускным 11 кранами.

МКС работает следующим образом.

В исходном состоянии, после развертывания МКС для испытаний на рабочей площадке, при помощи средства 8 измеряют температуру и средства 9 давление воздуха в трубопроводе 3. При обычно применяемой наземной прокладке трубопровода 3 на этом первом этапе измеренные температура и давления равны, соответственно, температуре и давлению атмосферного воздуха. Далее, в соответствии с формулой (3), по измеренной температуре, площади проходного сечения трубопровода 3 и массовой производительности первой группы МКУ 1, подключаемых к участку 2 на первом этапе, рассчитывают давление воздуха.

После этого сравнивают измеренное и вычисленное давления и, если первое больше второго, открывают краны 6 в трубопроводах 5, через коллектор 4 подключают МКУ 1 первой группы к трубопроводу 3 и начинают нагнетать воздух в участок 2 через кран 10.

Далее, в соответствии с этапами плана подключения МКУ 1, на каждом этапе измеряют температуру и давление воздуха в трубопроводе 3, по формуле (3) рассчитывают давление, подставляя сумму производительностей МКУ 1, подключенных на предшествующих этапах, и группы вновь подключаемых МКУ 1. Когда измеренное давление превзойдет вычисленное давление, подключают следующую группу МКУ 1. И далее, аналогичным образом, поэтапно подключают группу за группой МКУ 1, пока не подключат все МКУ 1 в составе МКС.

По достижении в участке 2 испытательного давления МКУ 1 останавливают, кран 10 закрывают и участок 2 подвергают выдержке под испытательным давлением для проверки его прочности и (или) герметичности. По окончании выдержки воздух из участка 2 через вентиль 11 выпускают в атмосферу.

Такой способ испытания позволяет существенно увеличить темп подъема давления в трубопроводном участке 2 и сократить время его заполнения воздухом до испытательного давления, либо существенно уменьшить вес и габариты трубопровода 3, замедлив испытание.

Пример

Исходные данные:

- Протяженность трубопроводного участка для испытаний L, км 30

- Диаметр условного прохода трубопроводного участка Dу, мм 1400

- Объемная производительность одной МКУ при Рст=101325 Па и Тст=273 К, Vмку-1, м3/мин 65

- Количество МКУ в МКС 9 шт.

- Начальное давление в участке атмосферное

- Испытательное давление в участке Рисп, кг/см2 (изб) 132

- Измеренная температура воздуха в соединительном трубопроводе между МКУ и участком Тиз, К 333

- Максимальная скорость воздуха в соединительном трубопроводе между МКУ и участком стр, м/с:

в начале заполнения участка равна скорости распространения звука в воздухе;

в конце заполнения участка 20

Требуется:

определить время tуч заполнения участка воздухом от атмосферного до испытательного давления при помощи 9-ти МКУ и минимальный диаметр dтр проходного сечения соединительного трубопровода в 2-х вариантах:

1. Одновременное подключение девяти МКУ при заполнении участка воздухом от атмосферного до испытательного давлений по известным способам

Объем воздуха, подаваемый в участок до давления до 132 кг/см2 (изб)

Производительность 9-ти МКУ

Vмку-9=65×9=585 м3/мин=9,75 м3/с

Время заполнения участка до испытательного давления

tуч-1=Vуч-132/Vмку-9=173,7 час (7,2 суток)

Для расчета диаметра проходного сечения соединительного трубопровода сначала определяют скорость распространения звука в воздухе:

cзв=(к×R×Тиз)0,5=366 м/с,

где к=1,4 - показатель адиабаты воздуха;

R=287 Дж/(кг×К) - газовая воздуха;

Тиз=333К - измеренная температура воздуха в соединительном трубопроводе.

Пусть скорость воздуха в трубопроводе в начале заполнения участка cтр=250 м/с, что соответствует коэффициенту запаса по скорости звука примерно 1,5. Тогда из уравнений

Vмку-9=cтр×Fтр-9

и

определяют минимальный диаметр

dтр-9=0,223 м=223 мм.

Скорость воздуха в трубопроводе будет монотонно снижаться до величины 1,88 м/с обратно пропорционально возрастанию давления в участке до 132 кг/см2 (изб).

Для давления испытания Рисп=132 кг/см2 (13 МПа) длина трубопровода должна быть не менее 550 м (см. выше СТО Газпром 2-3.5-354-2009, л.48, табл.5), масса трубопровода составит примерно 27 тонн, а масса одной сборочной единицы - трубопроводной плети примерно 600 кг.

2. Последовательное подключение 9-ти МКУ по 1-й, друг за другом, при заполнении участка воздухом от атмосферного до испытательного давлений по предложенному способу

Сначала из (3) определяют минимальный диаметр проходного сечения соединительного трубопровода из условий работы девяти МКУ на завершающем этапе закачки воздуха в участок при давлении 132 кг/см2 и скорости воздуха 20 м/с в трубопроводе (см. ссылку выше на СТО Газпром 2-3.5-051-2006) dтр=0,076 м=76 мм.

Затем из (3) при скорости воздуха 366 м/с и атмосферном давлении определяют максимально допустимый объемный расход воздуха в трубопроводе Vтр=82 м/мин.

Далее подключают к участку одну МКУ производительностью 65 м3/мин, что будет соответствовать скорости воздуха в трубопроводе в начальный период закачки в участок, равной 290 м/с, т.е. с запасом относительно скорости распространения звука.

Затем, принимая скорость воздуха в трубопроводе 50 м/с (см. ссылку выше на СТО Газпром 2-3.5-051-2006), в соответствии с (3) вычисляют давления подключения каждой МКУ. Когда измеренное давление в трубопроводе становится больше вычисленного давления, производят подключение МКУ. Расчет времени закачки нарастающим количеством подключенных МКУ приведен в таблице.

| Таблица | ||

| Количество подключенных МКУ | Расчетное давление подключения, Па | Время закачки, ч |

| 1 | 101325 | 25 |

| 2 | 1212610 | 36 |

| 3 | 1820000 | 24.6 |

| 4 | 2340000 | 17,4 |

| 5 | 3030000 | 14,4 |

| 6 | 3640000 | 12 |

| 7 | 4240000 | 10,2 |

| 8 | 4850000 | 9 |

| 9 | 5460000 | 103,2 |

| Итого: tуч-2=251,8 часа |

В этом варианте масса трубопровода составит примерно 6 тонн, а масса одной трубопроводной плети примерно 135 кг.

Из сравнения 2-х вариантов очевидно, что стоимость изготовления и трудоемкость монтажа и технического обслуживания трубопровода в 1-м варианте будет существенно больше, однако время испытаний на 78 часов меньше.

Способ испытания трубопроводного участка на прочность и герметичность путем нагнетания в него газа до испытательного давления мобильной компрессорной станцией с регулируемой массовой производительностью через трубопровод, отличающийся тем, что перед каждым увеличением производительности станции измеряют температуру и давление газа в трубопроводе, затем вычисляют давление газа в трубопроводе и, если измеренное давление больше вычисленного давления, увеличивают производительность, а давление вычисляют по формулеРp-R·Tиз·Mу/(cмакс·Fтр),где Рр - вычисляемое давление воздуха в трубопроводе, Па;R - газовая постоянная нагнетаемого газа, Дж/(кг·К);Тиз - измеренная температура газа в трубопроводе, К;Му - увеличенная массовая производительность компрессорной станции, кг/с;смакс - заданная скорость газа в проходном сечении трубопровода, м/с;Fтр - площадь проходного сечения трубопровода, м2.