Быстрый реактор с жидкометаллическим теплоносителем

Иллюстрации

Показать всеИзобретение относится к атомной энергетике и может использоваться в быстрых реакторах с жидкометаллическим теплоносителем. Быстрый реактор содержит тепловыделяющие элементы (2), установленные в активной зоне (1) реактора. Первый тепловой контур (5) реактора заполнен жидкометаллическим теплоносителем, в качестве которого используется сплав свинец-углерод. Теплоноситель включает также раскисляющую добавку, в качестве которой используется магний, кальций или барий. Тепловыделяющие элементы (2) включают в свой состав герметичный корпус, который снабжен защитной оболочкой, выполненной из ванадия или ниобия либо из сплава на основе ванадия и/или ниобия. Защитное покрытие из ванадия или ниобия либо из сплава на основе ванадия и/или ниобия наносится на поверхность элементов конструкции первого контура (5), контактирующих с жидкометаллическим теплоносителем. Технический результат - увеличение ресурса тепловыделяющих элементов и ресурса быстрого реактора в целом за счет образования в процессе работы реактора коррозионно-стойкого карбидного покрытия на поверхности защитных оболочек тепловыделяющих элементов и на поверхности защитного покрытия элементов конструкции первого контура. 7 з.п. ф-лы, 2 ил, 1 табл.

Реферат

Изобретение относится к атомной энергетике, а именно к конструкциям энергетических быстрых реакторов, оснащенных средствами защиты от коррозии тепловыделяющих элементов (ТВЭЛ) и элементов конструкции первого контура, контактирующих с жидкометаллическим теплоносителем.

В первом контуре быстрых реакторов в качестве жидкометаллических теплоносителей используются щелочные металлы, например, Na, К, эвтектика Na-K, a также тяжелые теплоносители: Pb, Bi или эвтектика Pb-Bi. Перечисленные жидкометаллические теплоносители обладают рядом недостатков, ограничивающих их практическое применение. Так, например, натрий активируется в нейтронном поле реактора, поэтому энергетический реактор с натриевым теплоносителем выполняется по трехконтурной схеме. При использовании в качестве теплоносителя щелочных металлов возрастает риск возникновения пожаров, взрывов и детонации водорода в случае разрыва трубопроводов парогенератора и разгерметизации активной зоны реактора. При использовании в качестве теплоносителя первого контура реактора висмута или эвтектики Pb-Bi облучение висмута в нейтронном поле реактора приводит к наработке и накоплению в теплоносителе радиотоксичного полония (Ро210). В этом случае требуется проведение технологических операций по очистке теплоносителя от полония.

По соображениям безопасности для коммерческого энергетического реактора предпочтителен выбор свинца в качестве теплоносителя первого контура. Так, например, в патенте RU 2173484 (МПК G21C 1/02, опубликован 10.09.2001) описан быстрый реактор с тяжелым жидкометаллическим теплоносителем, в качестве которого используется свинец или сплав свинца с висмутом. Однако при использовании свинцового теплоносителя возникают проблемы, связанные с коррозией элементов конструкции первого контура реактора. Наиболее подвержены коррозии корпусные оболочки ТВЭЛов, находящиеся в сложных условиях эксплуатации. В частности, наиболее подвержены коррозии корпусные части ТВЭЛов в области горячего пятна, контактирующего со свинцовым теплоносителем в высокотемпературной части первого контура реактора.

Существенное значение имеет так называемая динамическая коррозия, которая возникает и развивается вследствие циркуляции теплоносителя между участками первого контура, имеющими различную температуру. На высокотемпературном участке контура жидкометаллический теплоноситель растворяет компоненты сплава, из которого выполнена стенка контура, и переносит растворенные металлы вдоль контура. В холодной части контура компоненты раствора выпадают в осадок. Осадки, выпадающие, например, на трубках теплообменников, нарушают условия теплообмена и приводят к образованию пробок, перекрывающих каналы с теплоносителем. Для защиты от коррозии оболочек ТВЭЛов и стенок первого контура реактора, контактирующих с тяжельми жидкометаллическими теплоносителями, применяют специальные средства защиты элементов конструкции реактора.

Известны ядерные реакторы, в которых в качестве теплоносителя первого контура ядерного реактора используются жидкие металлы, в том числе свинец (см., например, патент США №3385759, НКИ 176-49, опубликован 28.05.1968). Жидкометаллический теплоноситель прокачивается с помощью насоса через активную зону, в которой установлены ТВЭЛы. Для снижения коррозии конструкционных материалов, контактирующих с жидкометаллическим теплоносителем, на внутреннюю поверхность корпуса реактора наносится защитное покрытие.

В других конструкциях быстрых реакторов применяются многоконтурные теплообменные системы с целью снижения опасности последствий при разгерметизации и утечки жидкометаллического теплоносителя из первого контура. В европейской патентной заявке ЕР 1622168 А1 (МПК G21С 1/00, опубликована 01.02.2008) описана конструкция ядерного реактора с двумя контурами. В первом контуре, непосредственно контактирующем с тепловыделяющим элементом, в качестве теплоносителя используется жидкий свинец или сплав свинец-висмут. Второй контур, сообщающийся через теплообменник с первым контуром, заполнен теплоносителем, обладающим меньшей плотностью по сравнению с первым теплоносителем. Теплоноситель во втором контуре находится под более высоким давлением по сравнению с давлением свинца в первом контуре. В качестве второго теплоносителя может использоваться диоксид углерода или инертные газы. Данное конструктивное выполнение позволяет исключить возможность попадания жидкометаллического теплоносителя во второй контур при коррозии стенок первого контура.

Для подавления коррозии стенок первого контура, выполненных из хромистых сталей, в теплоноситель, в качестве которого используется сплав свинец-висмут, вводится кислород с целью пассивации поверхностного слоя стенок за счет образования на них плотной пленки шпинели FeO·(Cr, Fе)2O3. Следует отметить, что защитные свойства оксидного покрытия, образующегося в результате кислородной пассивации хромистых сталей, в условиях динамической коррозии существенно снижаются при температурах выше 600°С. Данная особенность оксидного защитного покрытия хромистых сталей приводит к ограничению температуры горячего пятна корпуса ТВЭЛа. В частности, в проекте быстрого реактора со свинцовым теплоносителем «БРЕСТ-1200» температуры свинцового теплоносителя на входе и выходе из активной зоны выбраны равными 420°С и 540°С соответственно (см. http://www.nikiet.ru/ms/structure/mr-innovative/brest.html). Вследствие ограничения температуры теплоносителя требуются дополнительные затраты насосной системы для увеличения расхода теплоносителя, что в целом снижает термодинамический КПД реактора.

Для быстрых реакторов с жидкометаллическими теплоносителями на основе свинца, висмута и сплавов свинец-висмут наиболее эффективен в настоящее время способ защиты от коррозии, который включает введение в теплоноситель ингибиторов коррозии: титана и циркония (см., например, В.И.Никитин. Физико-химические явления при воздействии жидких металлов на твердые. М., Наука, 1967, с.193-203). Титан и цирконий, включенные в состав свинцового теплоносителя, способствуют образованию на поверхности стальных стенок первого контура защитных пленок, содержащих карбидные и нитридные фазы. Для защиты титана и циркония от окисления дополнительно проводят раскисление теплоносителя магнием.

Легирование жидкометаллического теплоносителя титаном или цирконием тормозит коррозию стенок. Скорость коррозии сталей в жидкометаллических сплавах, содержащих цирконий или титан, снижается до ~4 мкм/год при температуре ~600°С.

Торможение коррозии в тяжелых жидкометаллических теплоносителях, легированных цирконием или титаном, имеет общий механизм, изученный на примере системы висмут-цирконий. Растворенный в висмуте цирконий адсорбируется поверхностью стальной стенки в соответствии со следующей реакцией:

Zr+xFe=ZrFex.

Адсорбированный цирконий реагирует с растворенным в стали углеродом. Вследствие этого образуется поверхностная пленка карбидов ZrC1+x, которая изолирует подложку от жидкометаллического теплоносителя и тормозит ее растворение. Данные механизмы протекают в течение промежутка времени от нескольких часов до суток при температуре ~550°С.

При температурах до 550°С углеродистые стали медленно (со скоростью 1-10 мкм/год) корродируют в тяжелых сплавах свинец-титан-магний или свинец-висмут-цирконий-магний. Однако при увеличении температуры (выше 550°С) влияние циркония и титана в составе жидкометаллических теплоносителей оказывает меньшее влияние на процесс коррозии сталей.

Ускорение коррозии при температуре выше 550°С имеет следующее объяснение. Динамику карбидной пленки определяет диффузия углерода из основы стенки к ее поверхности. Рост карбидных фаз ведет к истощению запаса углерода в подслое стали, что приводит в свою очередь к прекращению роста пленки. После этого начинают протекать динамические коррозионные механизмы. Происходит старение пленки, ее отслойка и растворение стальной подложки на глубину, вскрывающую новый подслой, содержащий углерод. Эффективность введения в жидкометаллический теплоноситель ингибитора (циркония или титана) определяется запасом углерода в стали. Вследствие данной зависимости в сплавах свинец-титан высокоуглеродистые стали корродируют медленнее низкоуглеродистых. При этом цементация или азотирование стали значительно усиливает эффект от использования ингибирующих добавок в свинцовом теплоносителе.

Таким образом, неустойчивость пассивирующей пленки при высоких температурах (выше 550°С) является существенным недостатком известного технического решения. Динамическая коррозия сталей, подвергнутых азотированию (1% азота в поверхностном слое), при контакте со сплавом свинец-висмут-цирконий протекает со скоростью ~0.3 мм/год при температуре 625°С (см. В.И.Никитин. Физико-химические явления при воздействии жидких металлов на твердые. - М.: Атомиздат, 1967, с.201).

Рабочие температуры первого контура энергетического реактора со свинцовым теплоносителем выбираются в номинальном интервале от 400°С до 550°С. Из конструктивных соображений верхний предел температур устанавливается на уровне 600°С. При этом следует учитывать, что из-за неоднородного тепловыделения в активной зоне реактора максимальная температура оболочек ТВЭЛов может достигать 650°С. Принимая во внимание особенности быстрого энергетического реактора со свинцовым теплоносителем, оболочка ТВЭЛа должна иметь высокий ресурс: не менее четырех лет в условиях динамической коррозии при температурах горячего пятна корпуса ТВЭЛа до 650°С. На практике толщина стального корпуса ТВЭЛа с таблеточным топливом выбирается равной от 0,7 до 1 мм. При данных условиях известное техническое решение обеспечивает ресурс оболочки ТВЭЛа не более полугода, что не соответствует требованиям, предъявляемым к первому контуру энергетического реактора со свинцовым теплоносителем.

Изобретение направлено на подавление коррозии элементов конструкции первого теплового контура, в первую очередь, элементов конструкции, установленных в активной зоне ядерного реактора. В частности, требуется подавить коррозию герметичного корпуса ТВЭЛов за счет образования устойчивых пассивных карбидных пленок. Кроме того, изобретение направлено на решение технической задачи, связанной с защитой от механических повреждений антикоррозионных оболочек ТВЭЛов и защитных покрытий, образуемых на элементах конструкции первого контура.

Решение данных задач обеспечивает достижение технического результата, который заключается в существенном увеличении ресурса ТВЭЛов (как минимум до четырех лет) и ресурса быстрого реактора с жидкометаллическим теплоносителем в целом.

Достижение технического результата обеспечивается с помощью быстрого ядерного реактора с жидкометаллическим теплоносителем, в качестве которого выбран свинец, по меньшей мере, с одной добавкой. В качестве добавки в жидкометаллическом теплоносителе используется углерод. Жидкометаллический теплоноситель (сплав свинец-углерод) заполняет первый контур реактора. Реактор содержит ТВЭЛы, установленные в активной зоне реактора. Каждый ТВЭЛ включает в свой состав герметичный корпус, в полости которого размещены топливные элементы, например, в виде таблеток. На корпусе ТВЭЛов выполняется защитная оболочка из ванадия или ниобия либо из сплава на основе ванадия и/или ниобия

Достижение технического результата связано с разделением функций корпуса (оболочки) ТВЭЛа, которые осуществляются раздельно посредством применения двух оболочек. Первая оболочка, служащая прочным герметичным корпусом ТВЭЛа, обеспечивает требуемые прочностные характеристики и герметичность полости, в которой размещены топливные таблетки. Вторая (внешняя) оболочка ТВЭЛа служит в качестве защитной оболочки, которая защищает герметичный корпус ТВЭЛа от коррозии в среде горячего жидкометаллического теплоносителя. В качестве материала защитной оболочки используется ванадий или сплавы ванадия, например, типа V-4Ti-4Cr, в частности сплав V-4Ti-4Cr-Si-Y, либо ниобий или сплавы ниобия, либо сплавы на основе ванадия и ниобия.

В данной конструкции коррозии подвергается внешняя защитная оболочка, поверхность которой находится в инертном состоянии благодаря введению в жидкометаллический теплоноситель пассивирующей добавки - углерода. Взаимодействие сплава свинец-углерод и материала оболочки (ванадия, или ниобия, или сплавов на основе ванадия и/или ниобия) приводит к цементации поверхностного слоя оболочки. В результате этого на поверхности защитной оболочки образуется пассивное карбидное покрытие.

Выбор материала защитной оболочки ТВЭЛа связан с необходимостью соблюдения общих требований, предъявляемых к материалам активной зоны быстрого реактора со свинцовым теплоносителем. К данным требованиям, в частности, относятся: сохранение пластичности при высоких нейтронных флюэнсах, высокая исходная коррозионная стойкость в среде жидкого свинца, способность к пассивации при введении в жидкометаллический теплоноситель пассивирующей добавки.

Ванадий и ряд его сплавов, например сплав V-4Ti-4Cr-Si-Y, сохраняют запас пластичности при облучении в нейтронном поле реактора. Ванадий обладает достаточно высокой коррозионной стойкостью при контакте с расплавом свинца. Динамическая коррозия ванадия, например, в сплаве 0.5Pb-0.35Bi-0.15Sn, который является более агрессивным по сравнению с чистым свинцом, протекает при 650°С со скоростью не более 0.4 мм/год (см. Ю.В.Ефимов и др. Ванадий и его сплавы. М., Наука, 1969, с.23, табл.4).

Система ванадий-углерод содержит тугоплавкие и термостабильные карбиды. Энтальпия образования фаз VC и V2C достигает 112 кДж/моль и 138 кДж/моль соответственно. Цементация ванадия дает плотные, хорошо сцепленные с основой карбидные покрытия VC-V2C, растущие по механизму реакционной диффузии.

Аналогичными свойствами обладает ниобий и его сплавы. Однако ниобий по сравнению с ванадием, становится радиотоксичным после облучения в активной зоне реактора,

Осуществимость изобретения связана с возможностью цементации материала защитной оболочки в потоке сплава свинец-углерод при температурах, характерных для первого контура, и получения карбидных покрытий на поверхности защитной оболочки. Атомная доля углерода в свинцовом теплоносителе определяется растворимостью углерода в свинце в условиях, характерных для низкотемпературной части первого контура реактора. Данные по растворимости углерода в свинце XMAX(T) при температурах от 400°С до 650°С (~700÷900 К) представлены в таблице 1.

| Таблица 1 | ||||||

| Температура, К | 700 | 750 | 800 | 850 | 900 | 950 |

| Растворимость углерода в свинце (атомная доля углерода XMAX), 10-6 | 34 | 63 | 108 | 175 | 268 | 393 |

Условия протекания процесса цементации защитной оболочки в жидком сплаве свинец-углерод определяются величиной действительной концентрации углерода в сплаве при температуре проведения процесса цементации. Максимальная атомная доля углерода в свинце, циркулирующем в тепловом контуре реактора с рабочей температурой от 400°С до 600°С, соответствует насыщению свинца углеродом при минимальной температуре теплоносителя ~400°С (~700 К) и составляет XMAX=34·10-6. В первом контуре в зависимости от температуры возможны различные значения действительной атомной доли углерода в сплаве, например от 34·10-6 до 1·10-6.

Состояние углерода в сплаве характеризуется величиной его термодинамической активности . Величина активности углерода в сплаве зависит от температуры сплава Т и определяется в соответствии со следующим соотношением: , где Х - действительная атомная доля углерода в сплаве, XMAX - максимальная атомная доля углерода в сплаве при температуре Т. Активность углерода в свинцовом теплоносителе, циркулирующем между холодным и высокотемпературным участками первого контура, изменяется при указанных выше значениях действительной атомной доли углерода в сплаве в диапазоне от 1 до 0,001.

В процессе цементации ванадия при температуре ~1000°С в сплаве с активностью углерода a C=1÷0,001 образуется двухслойное карбидное покрытие. Двухслойный характер получаемого карбидного покрытия свидетельствует о высокой устойчивости защитного покрытия, поскольку при контакте защитной оболочки со свинцовым теплоносителем наиболее опасной межзеренной коррозии подвергается лишь наружный слой образующегося покрытия.

В динамических условиях на высокотемпературном участке первого контура углерод из теплоносителя переходит в карбидное покрытие защитной оболочки. Одновременно с данным процессом происходит переход материала оболочки из поверхностных атомных слоев карбидного покрытия в теплоноситель. Таким образом, параллельно цементации осуществляется растворение карбидного покрытия.

Скорость потерь материала защитной оболочки из карбидного слоя прямо пропорциональна термодинамической активности материала в растворяемом слое. Предельная скорость J растворения карбидов в потоке сплава свинец-углерод в динамических условиях на примере ванадия определяется из следующего соотношения:

,

где - термодинамическая активность ванадия на границе растворяемой карбидной фазы; =400 мкм/год - эмпирическая скорость динамической коррозии ванадия в свинце при температуре ~650°С.

Численное значение величины термодинамической активности ванадия в граничном слое растущего и растворяемого карбида VC определяется в соответствии со следующей зависимостью:

где кДж/моль - стандартный потенциал Гиббса реакции образования фазы VC; R=8,31415 Дж/(моль·К) - универсальная газовая постоянная; Т=1000 К - максимальная температура процесса растворения карбидной фазы, которая соответствует температуре горячего пятна на корпусе ТВЭЛа.

При указанных выше значениях действительной атомной доли углерода в сплаве и соответствующих значениях термодинамической активности углерода в сплаве можно определить потери ванадии из образующегося на защитной оболочке карбидного покрытия. Согласно соотношениям (1) и (2) при температуре ~1000 К скорость растворения карбидов в потоке сплава свинец-углерод составляет от 0,03 до 3 мкм/год. Полученные данные свидетельствуют о незначительной скорости растворения карбидных покрытий в процессе цементации защитных оболочек в потоке свинцового теплоносителя, легированного углеродом.

Следует отметить, что цементация защитной оболочки является коррозионным процессом. В случае сквозной цементации защитной оболочки карбидное покрытие не может использоваться в качестве защитного покрытия при рабочих температурах первого контура. Таким образом, ресурс защитной оболочки ограничен временем ее сквозной цементации. Необходимо также отметить, что карбидные покрытия толщиной более 50 мкм имеют неудовлетворительные механические характеристики.

Рост карбидных покрытий на ванадии в процессе цементации характеризуется следующей зависимостью, в соответствии с которой определяется толщина h(t) отдельного слоя двухслойного карбидного покрытия:

где см2/сек и Q=301,5 кДж/моль - константы реакционной диффузии; t - текущее время; R=8,31415 Дж/(моль·К) - универсальная газовая постоянная.

Общая толщина двухслойного карбидного покрытия, включающего слои фаз VC и V2C, которое образуется при 1000 К на поверхности защитной оболочки при контакте со свинцовым теплоносителем, легированным углеродом, определяется в соответствии со следующей зависимостью: где t - время, измеряемое в годах.

Согласно соотношению (4) при значениях действительной атомной доли углерода в сплаве теплоносителя от 34·10-6 до 1·10-6 в процессе цементации ванадиевых защитных оболочек в течение 1 года, 4 лет и 16 лет образуется двухслойное карбидное покрытие толщиной 12, 24 и 48 мкм соответственно. При этом глубина коррозии защитных оболочек не превышает 8, 16 и 32 мкм соответственно. Таким образом, при работе защитных оболочек толщиной 50 мкм в жидком свинцовом теплоносителе, легированном углеродом, при температуре ~1000 К ресурс оболочек относительно эффекта сквозной цементации составит более 20 лет. Данный расчетный ресурс существенно превышает требуемый ресурс оболочки ТВЭЛа (~4 года).

При медленном росте карбидных покрытий, что характерно для патентуемого изобретения, обеспечиваются высокие эксплуатационные свойства защитных оболочек в течение ресурса, поскольку толщина карбидных покрытий не достигает пороговых значений (~50 мкм), при которых наблюдается появление сколов и иных дефектов карбидных слоев, влияющих на рабочие характеристики защитного покрытия.

При цементации защитной оболочки (или защитного покрытия) образуются плотные, хорошо связанные с основой карбидные покрытия, которые не склонны к самопроизвольному отслоению от основы. Однако не исключены механические повреждения слоев карбидного покрытия в результате вибрации корпуса ТВЭЛа, кавитационного воздействия потока теплоносителя на элементы конструкции первого контура реактора и деформации элементов конструкции при изменении тепловых режимов. За счет использования защитной оболочки в среде жидкого сплава свинец-углерод осуществляется процесс регенерации поврежденного карбидного слоя и «залечивания» микротрещин, образующихся как в карбидном покрытии.

Данный процесс протекает следующим образом. В результате механического повреждения происходит удаление карбидного слоя с оболочки и образуется участок ювенильной поверхности, например, ванадия. После смачивания ювенильной поверхности, например, ванадия жидким сплавом свинец-углерод параллельно протекают два процесса: растворение ванадия и адсорбция углерода поверхностным слоем ванадия. Процесс адсорбции углерода ограничен только стадией диффузии через пограничный слой между потоком теплоносителя и поверхностью оболочки. С учетом данного явления скорость поглощения углерода оболочкой рассчитывается, на примере ванадия, на основании следующего соотношения:

,

где k≈1 - коэффициент, Х - действительная атомная доля углерода в сплаве, - коэффициент диффузии углерода в жидком свинце, δ - толщина пограничного слоя. Для свинца при скорости теплоносителя 1÷2 м/с и температуре 500÷600°С эмпирическое соотношение превышает 10-2 см/с (см. В.И.Никитин. Физико-химические явления при воздействии жидких металлов на твердые. М.: Атомиздат, 1967, с.23, табл.1).

При значениях действительной атомной доли углерода в сплаве от 34·10-6 до 1·10-6 поглощение углерода ювенильной поверхностью ванадия согласно соотношению (5) происходит со скоростью от 9 до 0,3 мкм/час. Принимая во внимание, что растворение ванадия в свинце в динамических условиях при температуре ~650°С происходит со скоростью менее 0,04 мкм/час, при контакте ювенильной поверхности защитной оболочки с теплоносителем будет доминировать процесс адсорбции углерода с последующим переходом углерода из поверхностного слоя в основу. Вследствие этого при использовании изобретения будет практически исключена так называемая язвенная коррозия, которая происходит из-за ускоренного растворения незащищенной основы оболочки. Пассивные карбидные покрытия, удаленные с поверхности защитных оболочек в результате механических повреждений, восстанавливаются за счет диффузии углерода из теплоносителя в течение достаточно короткого промежутка времени: от 0,3 до 10 часов при действительной атомной доле углерода в теплоносителе 34·10-6 до 1·10-6.

Необходимо отметить, что при использовании известного метода защиты тепловых контуров со свинцовым теплоносителем посредством введения в теплоноситель лигатур Ti-Mg и Zr-Mg восстановление поврежденного защитного слоя проходит в течение промежутка времени от нескольких часов до суток. Таким образом, при осуществлении изобретения переход ювенильной поверхности материала защитной оболочки в пассивное состояние происходит гораздо быстрее по сравнению с другими аналогами.

Кроме того, при использовании изобретения затрудняется межзеренная коррозия карбидных покрытий, связанная с образованием микротрещин. Замедление коррозии обусловлено медленным селективным растворением материала защитной оболочки из карбидов по сравнению с поглощением углерода карбидами. При появлении микротрещины в карбидном покрытии, образующемся на поверхности оболочки, происходит поглощение углерода стенками трещины. Вследствие этого увеличивается объем карбидов и осуществляется постепенное смыкание стенок трещины. Данное явление характеризуется как процесс «залечивания» микротрещин.

Вышеизложенное подтверждает, что использование в быстром реакторе жидкометаллического теплоносителя в виде сплава свинец-углерод и защитных оболочек корпусов ТВЭЛов позволяет существенно увеличить ресурс ТВЭЛов как минимум до четырех лет.

Толщину защитной оболочки предпочтительно выбирают равной не менее 200 мкм с целью обеспечения максимального ресурса. Защитная оболочка может выполняться на корпусе ТВЭЛа методом плакирования с применением диффузионной сварки.

Защитное покрытие может наноситься на поверхность элементов конструкции первого контура, контактирующих с жидкометаллическим теплоносителем. Толщина защитного покрытия предпочтительно выбирается равной не менее 100 мкм с целью обеспечения максимального ресурса реактора.

Для увеличения ресурса ТВЭЛа атомная доля углерода в свинце выбирается в диапазоне от 10-5 до 10-4 при рабочей температуре жидкометаллического теплоносителя.

Дополнительное подавление коррозии ванадиевой оболочки ТВЭЛа может обеспечиваться путем раскисления свинцового теплоносителя магнием, кальцием или барием.

Далее изобретение поясняется описанием конкретного примера реализации изобретения со ссылками на поясняющие чертежи. В рассматриваемом примере выполнения изобретения описан быстрый ядерный реактор с жидкометаллическим теплоносителем, в качестве которого используется сплав свинец-углерод, раскисленный магнием.

На прилагаемых чертежах изображено следующее:

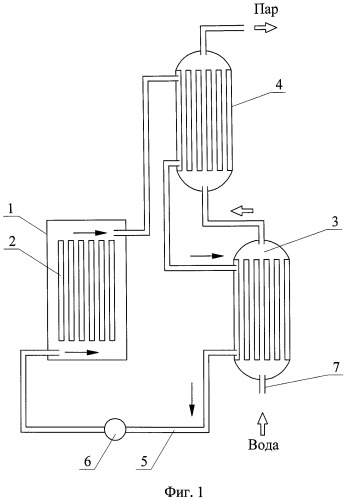

на фиг.1 - схема быстрого реактора с жидкометаллическим теплоносителем;

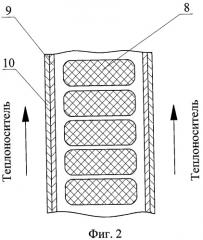

на фиг.2 - схематичный разрез ТВЭЛа с защитной оболочкой.

Быстрый реактор (см. фиг.1) содержит активную зону 1, в которой установлены ТВЭЛы 2. Высокотемпературный участок активной зоны находится у верхней части ТВЭЛов 2. За пределами активной зоны 1 расположены парогенератор 3 и пароперегреватель 4, которые сообщены с активной зоной 2 через первый контур 5 реактора, заполненный жидким сплавом свинец-углерод. Атомная доля углерода в свинцовом теплоносителе составляет ~3·10-5 при температуре теплоносителя ~400°С. Атомная доля углерода определяется растворимостью углерода в свинце в условиях, характерных для низкотемпературного участка первого теплового контура. В качестве раскисляющей добавки сплав свинец-углерод содержит магний в количестве 0,2 мас.%. В первом контуре 5 установлена насосная система 6 для прокачки жидкометаллического теплоносителя. Теплообменные устройства парогенератора 3 и пароперегревателя 4 сообщены со вторым контуром 7 реактора, выход которого соединен с турбиной электрогенератора (на чертеже не показан). В качестве теплоносителя второго контура 7 используется вода, которая преобразуется в парогенераторе 3 в пар, а затем в пароперегревателе 4 образуется перегретый пар.

ТВЭЛы 2, установленные в активной зоне 2, содержат топливные элементы, выполненные в виде топливных таблеток 8 (см. фиг.2). Таблетки 8 содержат нитридное топливо, эффективно удерживающее газообразные продукты деления в течение кампании с выгоранием до 8% тяжелых атомов. Топливные таблетки 8 размещены в прочном герметичном корпусе 9, выполненном из сплава 16Cr-10Ni-3Mo. На корпусе 9 ТВЭЛа выполнена защитная оболочка 10, изготовленная в рассматриваемом примере реализации изобретения из сплава ванадия V-4Ti-4Cr-Si-Y.

Установка защитной оболочки 10 на прочном герметичном корпусе 9 осуществляется методом плакирования. Заготовка оболочки 10 выполняется в виде тонкостенной трубки, которая затем обжимается на корпусе 9. Окончательное соединение оболочки 10 с корпусом 9 производится методом диффузионной сварки в вакууме. Соединение оболочки 10 с корпусом 9 может проводиться также путем комбинированного применения диффузионной сварки и сварки давлением. Данный процесс осуществляется в газостате при температуре 600÷700°С и давлении ~20 МПа. Образующиеся излишки заготовки защитной оболочки удаляются при финишной шлифовке. Толщина защитной оболочки 10, выполненной на корпусе 9, составляет 200-250 мкм.

Защитное покрытие из сплава ванадия V-4Ti-4Cr-Si-Y наносится также и на другие элементы конструкции первого контура 5, контактирующие с жидкометаллическим теплоносителем. Нанесение защитного покрытия на поверхности данных элементов конструкции осуществляется газовым методом, в частности газовым ванадированием. Толщина защитного ванадиевого покрытия на поверхности элементов конструкции первого контура составляет 100-150 мкм.

Работа быстрого реактора с жидкометаллическим теплоносителем осуществляется следующим образом.

При запуске быстрого реактора жидкометаллический теплоноситель (сплав свинец-углерод, раскисленный магнием) прокачивается с помощью насосной системы 6 через первый контур 5. За счет теплообмена между ТВЭЛами 2 и жидкометаллическим теплоносителем в активной зоне 1 происходит нагрев теплоносителя от 400°С (в холодной части контура) до 650-700°С (в высокотемпературной части контура). На вход в парогенератор 3 из второго контура 7 подается вода. При прокачке нагретого теплоносителя в первом тепловом контуре 5 через теплообменные устройства пароперегревателя 4 и парогенератора 3 происходит испарение воды во втором контуре 7 и перегрев образовавшегося пара. Перегретый пар с выхода второго теплового контура 7 подается в турбину электрогенератора (на чертеже не показан).

В результате циркуляции жидкометаллического теплоносителя в первом контуре 5 между холодным и высокотемпературным участками развивается процесс динамической коррозии, в первую очередь на наиболее нагретых участках корпуса ТВЭЛов. Теплоноситель на высокотемпературном участке первого контура 5 растворяет стенку и переносит растворенный металл вдоль контура. На холодном участке контура 5 растворенные металлические элементы выпадают в осадок и выводятся из теплоносителя.

Предотвращение коррозии корпуса ТВЭЛов и других элементов конструкции, контактирующих с жидкометаллическим теплоносителем, обеспечивается за счет разделения функций несущего корпуса. Герметичный корпус 9, в котором размещены топливные таблетки 8, обеспечивает требуемую прочность конструкции и герметичность внутренней полости ТВЭЛа. Защита корпуса 9 от коррозии осуществляется с помощью защитной оболочки 10. Включение в состав защитной оболочки ванадия (или ниобия) и использование углерода в составе свинцового теплоносителя обеспечивает пассивацию поверхностного слоя защитной оболочки 10 при контакте с горячим теплоносителем. Дополнительное усиление эффекта пассивации поверхности защитной оболочки происходит за счет включения в состав сплава свинец-углерод раскисляющей добавки, в частности магния.

При взаимодействии сплава свинец-углерод и ванадия, содержащегося в защитной оболочке 10, происходит цементация поверхностного слоя защитной оболочки: в поверхностном слое сплава ванадия образуется двухслойное карбидное покрытие, содержащее фазы VC и V2C. Данные карбиды являются тугоплавкими и термостабильными. Наружный слой карбидного покрытия, образующегося на поверхности ванадиевой оболочки при температурах 600-700°С, представляет собой кубическую фазу VC.

Для рассматриваемого примера реализации изобретения при толщине защитной оболочки 200÷250 мкм расчетный ресурс ТВЭЛа при температуре горячего пятна оболочки ~700°С составляет не менее 20 лет.

Важной особенностью карбидных покрытий, образующихся в процессе работы реактора на поверхности ТВЭЛов и элементов конструкции первого контура, является возможность регенерации поврежденного карбидного слоя в среде горячего сплава свинец-углерод. При механическом повреждении поверхностного слоя защитной оболочки 10 или защитного покрытия элементов конструкции первого контура образуется участок ювенильной поверхности, которая смачивается горячим сплавом свинец-углерод. В результате взаимодействия материала защитной оболочки с жидкометаллическим теплоносителем одновременно начинают протекать два процесса: растворение ванадия и адсорбция углерода. Вследствие доминирования процесса поглощения углерода и образования сплошного карбидного покрытия на поврежденной поверхности над процессом растворения ванадия в горячем жидкометаллическом теплоносителе происходит быстрая (в течение одного часа) пассивация ювенильной поверхности. Таким образом, при образовании микротрещин в поверхностном слое защитной оболочки или защитного покрытия при контакте со сплавом свинец-углерод дальнейшее развитие трещин не происходит. Кроме того, формирование карбидной фазы на поврежденной поверхности приводит к быстрому «залечиванию» микротрещины.

Приведенный пример реализации изобретения подтверждает возможность предотвращения коррозии элементов конструкции первого теплового контура, непосредственно контактирующих с горячим жидкометаллическим теплоносителем, и коррозии корпусов ТВЭЛов. Вместе с тем при использовании изобретения предотвращается развитие микротрещин, которые образуются на поверхности защитных оболочек и защитных покрытий в процессе работы реактора.

В описанном выше примере реализации изобретения в качестве материала защитной оболочки используется сплав ванадия V-4Ti-4Cr-Si-Y. Следует отметить, что наряду с ванадием и его сплавами в качестве материала защитной оболочки может использоваться ниобий, сплавы ниобия или сплавы ниобия и ванадия. Свойства ниобия, связанные с образованием коррозионно-стойких карбидных покрытий при контакте со сплавом свинец-углерод, аналогичны соответствующим свойствам ванадия. Несмотря на радиотоксичность ниобия, возникающую при облучении в нейтронном поле реактора, защитная оболочка ТВЭЛов и защитные покрытия элементов конструкции первого контура могут быть выполнены из ниобия и его сплавов, включая сплавы ниобий-ванадий, с целью обеспечения требуемого ресурса ТВЭЛов и реактора в целом за счет образования защитных карбидных покрытий. Выбор определенного материала для защитной оболочки или защитного покрытия из ряда, включающего ванадий и его сплавы, ниобий и его сплавы, сплавы ниобий-ванадий, осуществляется в зависимости от конкретных технических требований, предъявляемых к быстрому реактору с жидкометаллическим теплоносителем.

В других примерах реализации изобретения антикоррозионное покрытие (оболочка) может использоваться для защиты только корпусов ТВЭЛов, которые являются наиболее теплонапряженными элементами реактора, работающими в среде жидкометаллического теплоносителя при температурах до 700°С. В этом случае ресурс реактора будет зависеть от развития коррозии на поверхности незащищенных элементов конструкции первого контура реактора. Толщина защитной оболочки ТВЭЛов и защитных покрытий элементов конструкции может выбираться в зависимости о