Статический смеситель

Иллюстрации

Показать всеИзобретение относится к устройствам для перемешивания различных компонентов и может быть использовано в нефтеперерабатывающей и химической промышленности. Статический смеситель содержит корпус с коническими днищами с патрубками для ввода основного и подмешиваемого компонентов и вывода готового продукта. В корпусе размещены смесительные элементы, выполненные в виде косо срезанных отрезков труб, установленных под углом к его продольной оси. Каждый последующий смесительный элемент повернут относительно предыдущего на угол, определяемый по формуле α=360/(n-1), где n - количество смесительных элементов. Технический результат изобретения состоит в повышении эффективности процесса смешения. 3 ил.

Реферат

Изобретение относится к устройствам для перемешивания различных компонентов и может быть использовано, в частности, в нефтеперерабатывающей и химической промышленности.

Процессы смешения компонентов, находящихся в различных фазовых состояниях, являются типичными при проведении физико-химических процессов.

Известен статический смеситель, содержащий корпус с установленными в нем смесительными элементами, выполненными в виде пакетов гофрированных полос и закрепленными в корпусе посредством сегментных накладок [авт. свид. СССР №1542597, В01F 5/06].

Недостатками данного статического смесителя являются повышенное гидравлическое сопротивление и сложность монтажа смесительных элементов в его корпусе.

Кроме того, из-за наличия в перемешиваемых компонентах различных примесей наблюдается быстрое забивание ими пространства между гофрированными полосами, что приводит к неплановым остановкам оборудования для проведения операции по очистке смесителя от отложений.

Кроме того, для данного статического смесителя характерным является низкая степень перемешивания, обусловленная тем, что перемешиваемым компонентам не обеспечено достаточного радиального движения в корпусе смесителя, из-за заполнения последнего гофрированными полосами. Поперечное движение, при котором и происходит собственно перемешивание компонентов, осуществляется только в пространстве от одной гофрированной стенки к другой, что потребует предварительного дозирования компонентов в каждую такую ячейку между гофрированными стенками.

Наиболее близким по своей технической сущности и достигаемому эффекту является статический смеситель фирмы «Прематехника», содержащий корпус с коническими днищами с патрубками ввода основного и подмешиваемого компонентов и вывода готового продукта. В корпусе размещены смесительные элементы, выполненные в виде косо срезанных отрезков труб и установленных последовательно в один ряд под углом к его продольной оси [Материалы симпозиума - презентации фирмы «Прематехника» (D-6000, Франкфурт/М 1, Ратенаулплатц, 2-8), 8-10 апреля 1992 г., Уфа, Уфимский нефтеперерабатывающий завод, часть 3, раздел 12].

Выполнение смесительных элементов в виде косо срезанных отрезков труб позволило упростить конструкцию статического смесителя. Установка их в корпусе под углом к его оси позволило интенсифицировать процесс перемешивания, так как радиальное перемещение сред стало возможным по сечению всего корпуса.

Недостатком этого статического смесителя является недостаточная степень смешения перемешиваемых компонентов, обусловленная низкой скоростью радиального перемещения потоков в смесительных элементах.

Техническим результатом изобретения является повышение эффективности процесса смешения за счет увеличения скорости радиального перемещения потоков в смесительных элементах.

Указанный технический результат достигается тем, что в статическом смесителе, содержащем корпус с коническими днищами с патрубками ввода основного и подмешиваемого компонентов и вывода готового продукта, и размещенные в нем смесительные элементы, выполненные в виде косо срезанных отрезков труб и установленных под углом к его продольной оси, каждый последующий смесительный элемент повернут относительно предыдущего элемента на угол, определяемый по формуле

α=360/(n-1),

где n - число смесительных элементов.

Сущность заявляемого изобретения заключается в том, что при такой величине угла поворота последний смесительный элемент будет находиться в том же положении, что и первый, обеспечивая радиальный перенос вещества за счет интенсивного перемещения потоков перемешиваемых компонентов из зон с повышенным давлением в зоны с более низким давлением.

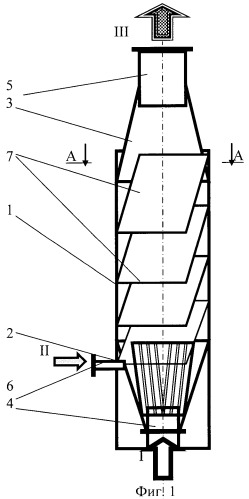

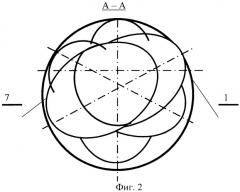

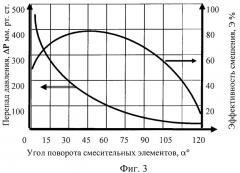

На фиг.1 показан статический смеситель, общий вид, совмещенный с разрезом (смесительные элементы условно показаны в одном положении); на фиг.2 - вид по А с фиг.1 - истинное расположение смесительных элементов внутри корпуса смесителя; на фиг.3 - зависимость изменения гидравлического сопротивления и качества смешения статического смесителя от угла поворота смесительных элементов.

Статический смеситель содержит корпус 1, с коническими днищами 2 и 3. Днище 2 снабжено осевым патрубком 4 ввода основного компонента I, а днище 3 - осевым патрубком 5 вывода готового продукта III. К корпусу 1 у днища 2 прикреплен боковой патрубок 6 для подачи второго смешиваемого компонента II. Внутри корпуса 1 установлены последовательно в один ряд смесительные элементы 7, выполненные в виде косо срезанных отрезков труб с наружным диаметром меньше внутреннего диаметра корпуса 1. Каждый последующий смесительный элемент повернут по отношению к предыдущему на угол, определяемый формулой

α=360/(n-1).

Статический смеситель работает следующим образом.

Основной компонент I подают в корпус 1 по осевому патрубку 4 в днище 2, а второй - подмешиваемый компонент II подают по боковому патрубку 6. Оба потока этих еще не смешанных компонентов попадают на первый смесительный элемент 7, установленный под углом к набегающим потокам и в пространство между смесительным элементом и корпусом смесителя, и начинают перемещаться не только вдоль корпуса 1 смесителя, но также и поперек его. При этом в любом сечении наблюдаются одновременно и зоны сжатия и зоны разряжения потока. При этом потоки интенсивно перемещаются из зон с повышенным давлением в зоны с более низким давлением, осуществляя радиальный перенос вещества. Дополнительное радиальное перемещение внутри каждого смесительного элемента 7 обеспечивается за счет установки каждого последующего смесительного элемента с поворотом вокруг оси корпуса на угол α=360/(n-1). Потоки смешиваемых компонентов, двигаясь по изогнутым траекториям в корпусе 1 смесителя, приобретают вращательное движение и при выходе из каждого смесительного элемента 7 и встрече с потоками, движущимся в корпусе 1 вне этих элементов 7, дополнительно перемешиваются. Последовательная установка в корпусе 1 нескольких смесительных элементов 7 позволяет достичь требуемой степени смешения компонентов. Полученную смесь III выводят из корпуса 1 через осевой патрубок 5 в днище 3.

Установка каждого последующего смесительного элемента с поворотом по отношению к предыдущему элементу на угол, определяемый формулой α=360(n-1), позволит достичь оптимального соотношения степени перемешивания и перепада давления компонентов в статическом смесителе. Как видно из графиков, приведенных на фиг.3, уменьшение угла поворота смесительных элементов приводит к снижению перепада давления, но не обеспечивает достаточную степень смешения компонентов. Увеличение угла поворота смесительных элементов более определяемого формулой приводит к незначительному росту степени смешивания компонентов при существенном повышении перепада давления на смесительном элементе.

Предварительные испытания по определению эффективности работы предлагаемого статического смесителя, проведенные на установках ОАО «Уфахимпром», показали, что при включении его в технологическую линию смешения фенольно-кислых вод с фенолом скорость коррозии оборудования и трубопроводов за счет более равномерного распределения фенола снизилась в среднем в 4 раза с 0,2 до 0,05 мм/год.

Кроме того, установка предлагаемого статического смесителя, например, в блоке подготовки ингибиторов перед подачей в нефтепровод также позволила снизить скорость коррозии магистральных трубопроводов до 0,08-0,05 мм/год при транспортировке западносибирских нефтей.

Использование статистического смесителя на блоке биологической очистки воды позволит интенсифицировать процесс за счет получения более развитой поверхности контакта воды и воздуха. При этом время очистки воды от углеводородов снижается в 15-20 раз, а расход воздуха - в 7-8 раз, при достижении проектных показателей качества оборотной воды.

Статический смеситель, содержащий корпус с коническими днищами с патрубками ввода основного и подмешиваемого компонентов и вывода готового продукта и размещенные в нем смесительные элементы, выполненные в виде косо срезанных отрезков труб, внешний диаметр которых меньше внутреннего диаметра корпуса смесителя, и установленных под углом к его продольной оси, отличающийся тем, что каждый последующий смесительный элемент повернут относительно предыдущего на угол, определяемый по формуле α=360/(n-1), где n - число смесительных элементов.