Способ калибровки концов длинномерных теплообменных труб

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при изготовлении теплообменных аппаратов. Теплообменную трубу устанавливают в полость механизма зажима гидравлического пресса с выступанием ее торца над лицевой поверхностью механизма. Трубу фиксируют и производят калибровку выступающего конца трубы по внутреннему и внешнему диаметрам в сочетании с формовкой торцевого утолщения и зачисткой внешней поверхности калиброванного участка. Для этого производят раздачу конца трубы с получением внешнего диаметра, превышающего диаметр торцевого утолщения. Далее конец трубы устанавливают в полость разъемной матрицы, имеющей комбинированную гравюру и калибр. Гравюра расположена от калибра на расстоянии, равном ширине торцевого утолщения. Производят радиальный обжим конца трубы до диаметра, равного внешнему диаметру торцевого утолщения. Затем в полость обжатого конца трубы внедряют дорн и придают внутреннему диаметру конца трубы требуемую точность. Далее прикладывают осевое усилие сжатия к торцу участка трубы большой ступенью дорна и калибруют внешний диаметр. Зачищаемый объем поверхностных слоев выдавливают в гравюру. На конечной стадии калибровки завершают отделение зачищенного объема от торца трубы. В результате обеспечивается повышение качества полученных изделий. 6 ил.

Реферат

Изобретение относится к области обработки металлов давлением, и в частности к процессам калибровки, формовки и зачистки концов длинномерных теплообменных труб.

Известен способ калибровки концов длинномерных труб, включающий размещение конца трубы в зазоре между оправкой и давильным роликом, с последующим воздействием вращающегося ролика на стенку трубы, опираемую на оправку, способную вращаться на оси, вызывая утонение стенки конца трубы с увеличением внешнего ее диаметра (Хейн Вин Зо «Экспериментальные исследования процесса раскатки труб», Кузнечно-штамповочное производство, 2007, №12, с.5-8).

Главным недостатком известного способа является сложность обеспечения стабильных диаметральных размеров получаемого раструба, которые определяются временем обработки и величиной распределенной нагрузки от давильного ролика на стенку трубной заготовки.

Известен также способ калибровки концов длинномерных теплообменных труб, включающий установку трубы в полость механизма зажима гидравлического пресса двойного действия с выступанием ее торца над лицевой поверхностью последнего, фиксацию трубы упомянутым механизмом от возможных перемещений и последующую калибровку внутреннего диаметра полости выступающего конца трубы путем ее раздачи ступенчатым пуансоном, внедряемым в упомянутую полость плунжером гидравлического пресса (RU 2254950, С1, В21Д 39/ 06, бюл.18, от 27.06.2005 - прототип).

Недостатком известного способа является невозможность калибровки конца трубы по внешнему диаметру. Причиной этому является исходная разнотолщинность стенки трубы, которая может достигать от 7 до 15% от исходной толщины (см. ОСТ СТО 00220368-014-2009. «Крепление труб в трубных решетках кожухотрубчатых теплообменных аппаратов и аппаратах воздушного охлаждения»). Применяемая зачистка внешней поверхности концов трубы металлическими щетками, как самостоятельная операция, не устраняет отмеченную разнотолщинность. Дальнейшая обработка калиброванного участка трубы радиальным обжимом в разъемной матрице может привести к образованию заусенцев между сегментами матрицы. В результате наблюдается некачественный обжим и требуется повторное обжатие конца трубы с ее поворотом относительно плоскостей разъема. Последнее приводит к увеличению продолжительности технологического процесса, а деформация заусенцев может вызвать их загиб, что требует дополнительной зачистки. Подчеркнем, что качество вышерассмотренной калибровки определяется соосностью деформирующего трубы пуансона с осью разъемной матрицы.

Задачей изобретения является разработка такого способа калибровки концов длинномерных теплообменных труб, при котором обеспечивалась бы заданная постоянная толщина по периметру конца трубы, а также выполнялись бы операции формовки торцевого утолщения и зачистки внешней поверхности калиброванного конца трубы.

Технический результат достигается тем, что в способе, включающем установку трубы в полость механизма зажима гидравлического пресса двойного действия с выступанием ее торца над лицевой поверхностью последнего, фиксацию трубы упомянутым механизмом от возможных перемещений и последующую калибровку внутреннего диаметра полости выступающего конца трубы путем ее раздачи ступенчатым пуансоном, внедряемым в упомянутую полость плунжером гидравлического пресса, согласно изобретению калибровке подвергают и внешний диаметр конца трубы в сочетании с формовкой торцевого утолщения и зачисткой внешней поверхности калиброванного участка трубы, для чего раздачу конца трубы производят, обеспечивая внешний его диаметр большим, чем диаметр торцевого утолщения, далее розданный конец трубы устанавливают в полость разъемной матрицы, содержащей комбинированную гравюру и калибр с диаметром полости, равным исходному диаметру трубы, причем большая по объему гравюра расположена от калибра на расстоянии, равном ширине торцевого утолщения, затем производят радиальный обжим розданного конца трубы до диаметра, равного внешнему диаметру торцевого утолщения, после чего в полость обжатого конца трубы, в условиях сохранения деформирующего материал трубы радиального усилия, внедряют дорн, придавая внутреннему диаметру полости конца трубы требуемую точность, и, наконец, прикладывая осевое усилие сжатия к торцу нагруженного участка трубы большой ступенью дорна, выполняют калибровку внешнего диаметра конца трубы при его перемещении относительно калибра, а зачищаемый объем поверхностных слоев выдавливают в гравюру меньшего объема, причем на конечной стадии калибровки, когда формирование торцевого утолщения завершают, производят отделение зачищенного объема от торца трубы.

Осуществление предлагаемого способа калибровки концов длинномерных теплообменных труб обеспечивает постоянство их толщины стенки по периметру, реализует формовку торцевого утолщения и качественную зачистку как внешней, так и внутренней поверхностей калиброванного конца трубы.

Это объясняется тем, что процесс калибровки осуществляют в условиях трехосного напряженного состояния неравномерного сжатия поверхностных слоев материала трубы. Другими словами, процедуру калибровки производят в условиях всестороннего неравномерного сжатия поверхностных слоев. Последнее позволяет обеспечивать высокое качество калибровки, совмещенное с зачисткой по причине реализации сдвиговых деформаций.

Таким образом, эффективное выглаживание внешней поверхности конца трубы приводит к устранению разнотолщинности стенки, а также к некоторому упрочнению материала трубы в поверхностных слоях. Сказанное очень важно для последующего обжима концов трубы в разъемной матрице.

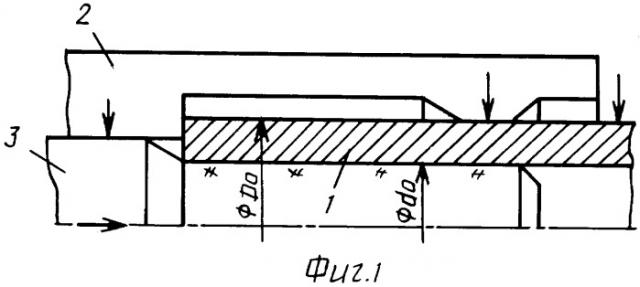

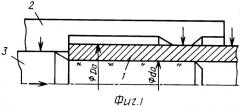

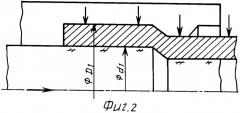

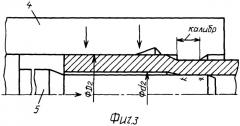

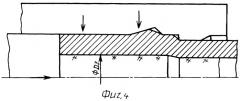

Сущность изобретения поясняется чертежами, где на фиг.1 - показано исходное положение теплообменной трубы и технологической оснастки перед выполнением операции раздачи конца трубы. Труба размещена в полости сегментов разъемной матрицы, содержащей комбинированную гравюру и калибр, устраняющий зазор между ним и трубой. Труба зафиксирована от возможных перемещений. В полости конца трубы размещена малая ступень пуансона; на фиг.2 - стадия окончания раздачи конца трубы рабочей ступенью пуансона; на фиг.3 - исходная технологическая оснастка перед выполнением операции дорнования полости выступающего конца трубы. Конец трубы, претерпевший операцию радиального обжима в разъемной матрице, содержащей комбинированную гравюру и калибр. Труба не зафиксирована от осевых перемещений механизмом зажима. В полости конца трубы размещена малая ступень дорна; на фиг.4 - стадия окончания операции дорнования полости обжатого конца трубы с приданием внутреннему диаметру конца трубы заданной точности; на фиг.5 - окончание стадии калибровки конца трубы с образованием торцевого утолщения; на фиг.6 - конец трубы с калиброванным полотном, торцевым утолщением, зачищенными внешней и внутренней поверхностями.

Вариант осуществления изобретения состоит в следующем.

Теплообменная труба 1 с исходными размерами поперечного сечения ØD0×d0 последовательно проходит такие подготовительные операции, как: правка в косовалковой правильной машине с использованием эффекта подкрутки сечения трубы, что устраняет саблевидность на всей ее длине, и резка в меру с использованием фрезерных станков, что обеспечивает одинаковость мерных длин труб.

Технология процесса калибровки концов длинномерных труб состоит в следующем: мерную длину трубы одним концом заводят через раскрытый механизм зажима до упора в полость разъемной матрицы 2, содержащей комбинированную гравюру и калибр. Трубу фиксируют от возможных перемещений. В полость конца трубы вводят малую ступень пуансона 3, располагая ее напротив калибра. Производят смыкание сегментов матрицы. Причем диаметр сомкнутых сегментов матрицы обеспечивает заданную посадку движения по отношению к диаметру большей ступени пуансона, что позволяет достигать требуемую соосность элементов технологической оснастки. В результате упомянутых смыканий сегментов матрицы сформирован очаг деформации, материал трубы, располагаемый от упора на матрице до калибра (фиг.1).

Прикладывая осевое усилие к торцу большей ступени пуансона, вызывают его внедрение в полость конца трубы и ее раздачу с формированием поперечного сечения ⌀D1×d1. Причем ⌀D1 превышает диаметр торцевого утолщения (фиг.2).

После чего трубу освобождают из разъемной матрицы и переносят в гидравлический пресс двойного действия, имеющий технологическую оснастку, содержащую разъемную матрицу 4 с комбинированной гравюрой и калибром, а также ступенчатый дорн 5. Далее производят радиальный обжим розданного конца трубы (фиг.3) с обеспечением ее внешнего диаметра, равного диаметру торцевого утолщения - ⌀D2.

Перемещая дорн 5 в осевом направлении, производят формирование полости конца трубы с диаметром, отвечающим заданным требованиям по допускам. При этом наблюдается частичное заполнение меньшего объема комбинированной гравюры (фиг.4).

Далее продолжают перемещать дорн в осевом направлении, но уже с приложением силовой нагрузки на торец конца трубы. Замкнутый объем штамповой оснастки позволяет увеличивать деформирующее усилие, вызывая перемещение конца трубы между калибром и средней ступенью дорна диаметром D3. Прохождение наибольшей ступени дорна относительно гравюры с меньшим объемом (треугольное поперечное сечение) обеспечивает отделение зачищенного объема от торца трубы (фиг.5).

Извлеченная из технологической оснастки труба имеет калиброванный участок с заданной толщиной стенки, зачищенные как внутренние, так и внешние поверхности, а также торцевое утолщение требуемых геометрических размеров (фиг.6).

Отметим, что внешняя поверхность калиброванного участка имеет некоторое упрочнение, что положительно сказывается на процессе окончательного профилирования калиброванного участка трубы, придавая ему форму законцовки.

Геометрические размеры предварительно профилированной законцовки, подготовленной к последующему формоизменению, обеспечиваются строгой соосностью ступенчатого пуансона и дорна к осям матриц.

Процесс движения дорна в осевом направлении завершают размещением кромки большой ступени в плоскости внутренней кромки гравюры с малым объемом, что определяет длину торцевого утолщения.

Далее механизмом зажима трубу фиксируют от возможных перемещений и удаляют ступенчатый дорн из трубы. После чего, раскрыв механизм зажима, извлекают трубу из полости разъемной матрицы, и описанные операции выполняют на ответном конце трубы.

Опытно-промышленная проверка разработанного способа выполнялась на длинномерных теплообменных трубах из стали 10 с поперечными сечениями ⌀25×19,8 мм, прошедших подготовительные операции: правку в косовалковой машине и резку в меру на фрезерных станках.

Дальнейшая технология включала операцию раздачи концов трубы ступенчатым пуансоном, когда труба с поперечным сечением ⌀25×19,8 мм принимала геометрические размеры ⌀25,5×20,52 мм. Длина розданных концов трубы составляла 30 мм. При этом усилие раздачи не превышало 175 кН.

Радиальный обжим розданных концов труб выполнялся в разъемных матрицах с приданием внешнему диаметру обжимаемых участков диаметра, равного 25,16-0,05 мм. Усилие радиального обжима составляло не более 228 кН.

Формирование внутренней поверхности калиброванного участка производили операцией дорнования с диаметром рабочего зуба, равного 20-0,05 мм. Усилие дорнования не превышало 35 кН. Усилие калибровки - не менее 43,3 кН.

Торцевые утолщения имели внешний диаметр 25,16-0,05 мм и ширину 5-0,05 мм.

Технологическая оснастка для калибровки труб изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 9-му квалитету.

Калибровка упомянутых труб проводилась на горизонтальном гидравлическом прессе двойного действия, развивающем максимальное усилие 0,6 МН. Калиброванные концы труб отвечали высокому качеству: точности геометрических размеров и низкой шероховатости поверхностей калиброванных концов трубы.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

Способ калибровки концов длинномерных теплообменных труб, включающий установку трубы в полость механизма зажима гидравлического пресса двойного действия с выступанием ее торца над лицевой поверхностью последнего, фиксацию трубы упомянутым механизмом от возможных перемещений и последующую калибровку внутреннего диаметра полости выступающего конца трубы путем ее раздачи ступенчатым пуансоном, внедряемым в упомянутую полость плунжером гидравлического пресса, отличающийся тем, что калибровке дополнительно подвергают внешний диаметр конца трубы в сочетании с формовкой торцевого утолщения и зачисткой внешней поверхности калиброванного участка трубы, при этом раздачу конца трубы производят с обеспечением его внешнего диаметра, превышающего диаметр торцевого утолщения, далее розданный конец трубы устанавливают в полость разъемной матрицы, содержащей комбинированную гравюру в виде гравюр большего и меньшего объема и калибр с диаметром полости, равным исходному диаметру трубы, причем большая по объему гравюра расположена от калибра на расстоянии, равном ширине торцевого утолщения, затем производят радиальный обжим розданного конца трубы до диаметра, равного внешнему диаметру торцевого утолщения, после чего в полость обжатого конца трубы, в условиях сохранения деформирующего материал трубы радиального усилия, внедряют дорн, придавая внутреннему диаметру полости конца трубы требуемую точность, и затем прикладывают осевое усилие сжатия к торцу нагруженного участка трубы большой ступенью дорна и выполняют калибровку внешнего диаметра конца трубы при его перемещении относительно калибра, а зачищаемый объем поверхностных слоев выдавливают в гравюру меньшего объема, причем на конечной стадии калибровки при завершении формирования торцевого утолщения производят отделение зачищенного объема от торца трубы.