Способ изготовления полых бетонных элементов

Иллюстрации

Показать всеИзобретение относится к области строительства, а именно к способам и установкам для изготовления полых бетонных элементов с открытым концом. Изобретение позволит обеспечить однородность материала. Способ изготовления полого бетонного элемента с открытым концом, включающий размещение литейной формы, определяющей внешнюю периферийную форму бетонного элемента со стенкой в виде рукава, вокруг, по существу, горизонтального поворотного вала. Форма выполнена с первым и вторым концевыми ободами, каждый из которых выполнен с внутренней периферийной частью, меньшей, чем внутренняя периферийная часть стенки литейной формы на соответствующем конце, и которые определяют концевые поверхности бетонного элемента. Литейная форма поддерживается поворотным валом с возможностью вращения в результате его прилегания к внутренним периферийным частям первого и второго концевых ободов таким образом, что поворотный вал при вращении определяет внутреннюю периферийную форму бетонных элементов; вращения вала для вращения литейной формы; подачи бетона со способностью отверждения во вращающуюся литейную форму; остановки вращения литейной формы; извлечения отвержденного бетонного элемента из литейной формы, в котором внутренний периметр стенки литейной формы определяет внешнюю форму бетонного элемента, которая изменяется вдоль и/или радиально относительно направления оси вращения. 2 н. и 25 з.п. ф-лы, 35 ил.

Реферат

Настоящее изобретение в общем относится к бетонным элементам и, в частности, к способу и установке для изготовления полых бетонных элементов с открытым концом.

Полые бетонные элементы с открытым концом используются в различных областях, главным образом, в качестве прокладываемых под землей труб, но, кроме того, и в качестве конструктивных элементов при возведении зданий, мостов, башен и т.п.

Удлиненные железобетонные конструкции часто используются в различных областях. Примерами удлиненных железобетонных конструкций являются различные типы мачт и башен, пилоны, дымовые трубы, архитектурные конструкции, дугообразные балки и т.д.

Традиционно такие удлиненные конструкции изготавливаются заливкой литейных форм на месте, либо за один раз, либо несколькими последовательными этапами заливки, при которых усилительные элементы предыдущего этапа заливки включаются в последующую заливку для получения непрерывной конструкции с продольным армированием по всей ее конструкции. Тем не менее, заливка по месту изготовления является длительной и трудоемкой, кроме того, она требует транспортирования формового оборудования на место работы. Кроме того, трудно достичь полного управления процессом заливки, в силу чего свойства материала конструкции, как правило, являются квазиоптимальными. Как прямое следствие квазиоптимальных свойств материала, подобного рода конструкции должны иметь завышенные размеры.

Альтернативой заливке по месту изготовления является предварительное изготовление отдельных частей, которые собираются на месте. Поскольку предварительное изготовление отдельных частей может производиться при хорошо контролируемых условиях, и в одной цельной форме может быть получен весь сегмент, то при этом устраняются многие из вышеупомянутых недостатков.

Патентные публикации FR 2872843, EP 1645701 и DE 2939472 представляют собой некоторые из документов, в которых описываются сегментированные удлиненные бетонные конструкции в виде башен для ветряных турбин, но в них не описываются эффективные способы изготовления таких элементов. В публикации PCT SE 2007/050306 раскрывается сегментированная башенная конструкция, а также способ изготовления таких элементов.

Некоторыми из проблем, связанных с существующими такого рода техническими решениями и способами, является то, что они неэффективны и что до того, как бетон затвердеет, их дефекты и неоднородности материала трудно выявить.

Задачей настоящего изобретения является предложение нового способа и литейной установки для изготовления полого бетонного элемента с открытым концом, который свободен от недостатков, присущих современному уровню техники в этой области. Это достигается обеспечением способа и литейной установки в том виде, как они определены в независимых пунктах формулы изобретения.

Раскрытый здесь способ изготовления полого бетонного элемента с открытым концом, содержащий этапы:

- размещения литейной формы вокруг по существу горизонтального поворотного вала, при этом литейная форма содержит стенку литейной формы в виде рукава, определяющую внешнюю периферийную форму бетонного элемента, а также первый и второй концевые обода, каждый с внутренней периферийной частью, меньшей, чем внутренняя периферийная часть стенки литейной формы на соответствующем конце, и которые определяют концевые поверхности бетонного элемента, при этом литейная форма поддерживается поворотным валом с возможностью вращения в результате его прилегания к внутренним периферийным частям первого и второго концевых ободов таким образом, что поворотный вал при вращении определяет внутреннюю периферийную форму бетонных элементов;

- вращения вала для вращения литейной формы;

- подачи бетона со способностью отверждения во вращающуюся литейную форму;

- остановки вращения литейной формы;

- извлечения отвержденного бетонного элемента 240 из литейной формы,

в котором внутренний периметр стенки литейной формы определяет внешнюю форму бетонного элемента, которая изменяется вдоль и/или радиально относительно направления оси вращения,

представляет собой новый способ мышления. Кроме того, предложена новая литейная установка для изготовления таких полых бетонных элементов с открытым концом, в которой внутренний периметр стенки литейной формы определяет внешнюю форму бетонного элемента, которая изменяется вдоль и/или радиально относительно направления оси вращения. Ни один из упомянутых документов существующего уровня техники не описывает такой способ или литейную установку.

Этот способ и установка для изготовления полых бетонных элементов с открытым концом имеют следующие преимущества по сравнению со способами и установками существующего уровня техники:

- обеспечивается меньшая пористость, более высокая плотность бетона и более высокий срок службы;

- открывается возможность отливать бетон с более низким отношением вода/цемент;

- достигаются большие прочности бетона с более низким содержанием цемента;

- достигается большая скорость изготовления, составляющая примерно 20 мин на элемент;

- появляется возможность управления толщиной;

- во время производства нет по существу никаких потерь бетона;

- процесс гибок относительно качества бетона и его содержания вдоль трубы в соответствии с необходимостью;

- появляется возможность изготовления бетонных элементов с "неравномерными" и "эстетическими" формами.

Другие варианты выполнения настоящего изобретения определены в зависимых пунктах формулы изобретения.

Сущность изобретения поясняется на чертежах, где:

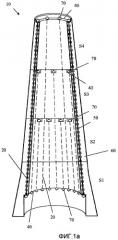

Фиг.1а и 1b иллюстрируют пример удлиненной бетонной конструкции.

Фиг.2 иллюстрирует другой пример удлиненной бетонной конструкции.

Фиг.3 иллюстрирует другой пример удлиненной бетонной конструкции.

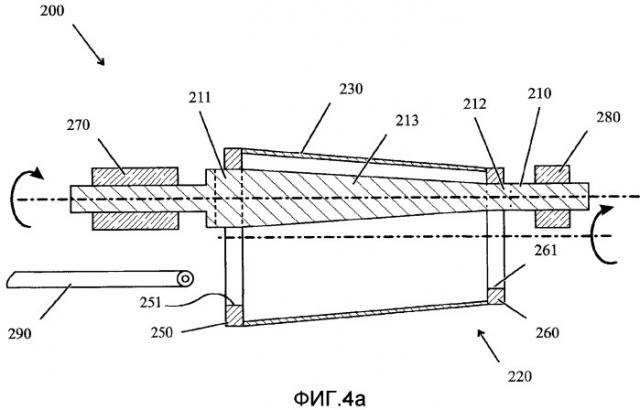

Фиг.4а-4g иллюстрируют приспособление для изготовления полого бетонного элемента с открытым концом в соответствии с одним вариантом выполнения настоящего изобретения.

Фиг.5а и 5b показывают схему последовательного способа для изготовления полого бетонного элемента с открытым концом в соответствии с одним вариантом выполнения настоящего изобретения.

Фиг.6 иллюстрирует приспособление для изготовления полого бетонного элемента с открытым концом в соответствии с другим вариантом выполнения настоящего изобретения.

Фиг.7 иллюстрирует приспособление для изготовления полого бетонного элемента с открытым концом в соответствии с другим вариантом выполнения настоящего изобретения.

Фиг.8а-8d иллюстрирует приспособление для изготовления полого бетонного элемента с открытым концом в соответствии с другим вариантом выполнения настоящего изобретения.

Фиг.9а-9d иллюстрирует приспособление для изготовления полого бетонного элемента с открытым концом в соответствии с другим вариантом выполнения настоящего изобретения.

Фиг.10а и 10b иллюстрируют приспособления для изготовления полых бетонных элементов с открытым концом в соответствии с другими вариантами выполнения настоящего изобретения.

Фиг.11 иллюстрирует приспособление для изготовления полого бетонного элемента с открытым концом в соответствии с другим вариантом выполнения настоящего изобретения.

Фиг.12 иллюстрирует приспособление для изготовления полого бетонного элемента с открытым концом в соответствии с другим вариантом выполнения настоящего изобретения.

Фиг.13а и 13b иллюстрируют приспособление для изготовления полого бетонного элемента с открытым концом в соответствии с другим вариантом выполнения настоящего изобретения.

Фиг.14а и 14b иллюстрируют приспособление для изготовления полого бетонного элемента с открытым концом в соответствии с другим вариантом выполнения настоящего изобретения.

Фиг.15а и 15b иллюстрируют приспособление для изготовления полого бетонного элемента с открытым концом в соответствии с другим вариантом выполнения настоящего изобретения.

Фиг.16 показывает схему способа в соответствии с вариантом выполнения настоящего изобретения.

Фиг.17 представляет собой блок-схему, иллюстрирующую систему в соответствии с вариантом выполнения настоящего изобретения.

Настоящее изобретение позволяет в качестве альтернативы конструкциям, отливаемым на месте или предварительно изготовленным конструкциям, отлитым в одном целом элементе, использовать предварительно изготовленные сегментированные удлиненные конструкции.

На фиг.1а и 1b условно показана удлиненная конструкция 10, которая сегментирована S1-S4 в продольном направлении. Удлиненная конструкция содержит элемент S1 основания, по меньшей мере один промежуточный сегмент S2, S3 и оконечный сегмент S4, и в этой конструкции все эти сегменты представляют собой по существу армированный бетон. Сегменты S1-S4 связаны между собой в продольном направлении множеством удлиненных скрепляющих элементов 20, которые все вместе образуют продольную взаимосвязывающую конструкцию 30, которая осуществляет взаимосвязь между сегментом S1 основания и оконечным сегментом S4 без зазоров в продольном направлении. Другими словами, можно сказать, что через всю сегментированную удлиненную конструкцию 10 множество удлиненных скрепляющих элементов 20 все вместе образуют непрерывную продольную взаимосвязывающую конструкцию 30. Как будет более подробно описано далее, непрерывная продольная взаимосвязывающая конструкция 30 может иметь различные формы, в которых оконечные сегменты S4 привязаны к сегменту S1 основания либо непосредственно одним или большим количеством скрепляющих элементов 20, которые продолжаются по всей длине от точки 40 крепления в основании до оконечного сегмента S4, или косвенно - двумя перекрывающимися в продольном направлении скрепляющими элементами 20 или большим их количеством. Кроме того, каждый сегмент содержит направляющие 50 скрепляющих элементов, образованные в форме стенки 60 сегмента и выполненные с возможностью удержания скрепляющих элементов 20 в предопределенной конфигурации относительно упомянутого сегмента.

Показанный на фиг.1а и 1b вариант выполнения представляет собой полую тонкостенную конструкцию, предназначенную для обеспечения нужных механических свойств при малом весе. Такие тонкостенные конструкции имеют множество преимуществ в отношении своих конструктивных свойств, производства и сборки сегментированных удлиненных конструкций. Но все или некоторые из сегментов могут быть толстостенными или даже сплошными, а сами секции могут быть даже частично сплошными.

На фиг.1а и 1b условно показана удлиненная полая конструкция 10 в виде башни, в которой элемент S1 основания закреплен на земле, или на фундаменте, или на чем-нибудь подобном (не показано). В зависимости от ряда параметров, таких как форма сегментов S1-S4, нагрузка, которую должна будет выдерживать конструкция 10, условия, в которых она будет находиться, такая башня в разных своих сегментах будет подвергаться различным типам нагрузок. Поэтому непрерывная продольная взаимосвязывающая конструкция 30 может иметь различные формы и, таким образом, прочность. Одним из способов определения прочности непрерывной продольной взаимосвязывающей конструкции 30 является определение плотности скрепляющих элементов 20 в виде количества скрепляющих элементов в конкретном поперечном сечении продольной конструкции, то есть высокая плотность скрепляющих элементов в месте взаимного соединения между двумя сегментами предполагает, что каждые из двух сегментов S1-S4 связаны друг с другом большим количеством скрепляющих элементов 20.

В варианте выполнения по фиг.1а и 1b каждый из промежуточных сегментов S2, S3 и оконечный сегмент S4 скреплен с сегментом S1 основания тремя или большим количеством скрепляющих элементов 20. Для продольных конструкций 10, в которых силы натяжения в продольном направлении ожидаются большими в зоне основания и небольшими в оконечном сегменте, вариант выполнения по фиг.1а и 1b обеспечивает превосходную прочность, поскольку плотность скрепляющих элементов в зоне основания является самой большой, а в направлении оконечного сегмента она уменьшается. В варианте выполнения по фиг.1а каждый сегмент, за исключением сегмента S1 основания и промежуточного сегмента S2, смежного с сегментом основания, скреплен с несмежным сегментом тремя или большим количеством скрепляющих элементов 20.

Направляющие 50 скрепляющих элементов выполнены таким образом, чтобы удерживать скрепляющие элементы в предопределенной конфигурации между точками 40 их крепления. Направляющие 50 скрепляющих элементов образованы в стенке сегментов. Для достижения непрерывной продольной взаимосвязывающей конструкции 30 направляющие 50 скрепляющих элементов смежных сегментов выставлены относительно друг друга. Для облегчения выставки последовательных сегментов смежные сегменты могут быть оснащены регулировочными средствами (не показаны), служащими для должной выставки направляющих 50 скрепляющих элементов между смежными сегментами. В соответствии с одним вариантом выполнения концевые поверхности сегментов отливаются в нужную форму, включая точки доступа для направляющих усилительных элементов, а также регулировочные средства, если они присутствуют. В соответствии с одним вариантом выполнения удлиненная конструкция не содержит по существу никаких металлических элементов, выходящих на внешнюю поверхность.

В соответствии с одним вариантом выполнения направляющие 50 скрепляющих элементов, по крайней мере частично, образованы в виде каналов в стенках сегментов. Как будет пояснено далее в связи с описанием способа производства сегментов, такие каналы, предпочтительно, образуются укладкой длинных труб, продолжающихся в литейной форме между точками крепления и поверхностями раздела. В описанных вариантах выполнения точки 40 крепления выполнены в стенках сегментов воедино с ними таким образом, что скрепляющие элементы 20 расположены по существу по прямым линиям между точками 40 крепления. В соответствии с одним вариантом выполнения направляющие 50 скрепляющих элементов, по крайней мере частично, образованы в виде пазов, выполненных во внешней круговой поверхности сегментов.

В соответствии с одним вариантом выполнения скрепляющие элементы 20 выполнены как часть усилительного средства в продольном направлении внутри сегмента (сегментов). При этом скрепляющие элементы 20 будут действовать как усилительные элементы, создающие предварительную нагрузку в продольном направлении. Хотя при заливке сегментов эти продольные усилительные элементы можно было бы полностью исключить, усиление в продольном направлении придает им повышенную прочность при транспортировании и сборке. Скрепляющие элементы 20 выполнены из любого подходящего материала с соответствующей прочностью, такого как металлические прутья или тросы, волокно, армированное композитными стержнями, и т.д.

Удлиненные конструкции могут иметь по существу любые формы, например, равномерно прямую форму, форму с переменным поперечным сечением по своей длине, форму бутыли, содержащей по меньшей мере одно коническое сечение в продольном направлении. В соответствии с одним вариантом выполнения удлиненная конструкция содержит по меньшей мере одно сечение, имеющее круговую форму. Примерами форм с иными поперечными сечениями являются овальная, треугольная, квадратная, в виде звезды и т.д.

На фиг.2 показан один пример полой удлиненной бетонной конструкции 10 в форме корпуса антенной башни, выполненной с возможностью содержать в себе телекоммуникационное оборудование 100. Корпус башни состоит из двух частей S1 и S2 основания, каждая из которых содержит восемь секций В1-В8, а также множество модульных башенных сегментов S3-S7. Формированием сегмента основания в виде радиальных секций В1-В8 облегчается их производство и транспортирование. Радиальные секции В1-В8 взаимосвязаны соответствующими радиальными элементами крепления. Описанный вариант выполнения имеет круговое поперечное сечение и диаметр основания 5 м, в то время как диаметр модульных башенных сегментов составляет 1,8 м. Антенная башня оснащена защитным кожухом 110, а общая высота, включая защитный кожух 110, составляет 40 м. Кроме того, по меньшей мере два из сегментов S3-S7 являются между собой по существу одинаковыми, что означает, что они могут быть отлиты в одной и той же форме. Исключением или добавлением одного или большего количества таких "идентичных" сегментов S3-S7 могут получаться башни различной высоты без изменения конструкции литейной формы. В соответствии с одним вариантом выполнения оконечный сегмент имеет ту же самую форму, что и по меньшей мере один промежуточный сегмент.

В соответствии с одним вариантом выполнения полая внутренняя часть конструкции 10 имеет функцию внутренней установочной стволовой секции, и при этом башня выполнена с возможностью размещения в этой установочной стволовой секции на вершине корпуса башни центральной радиостанции 100 рядом с одной или с большим количеством связанных с ней антенн 120. Корпус башни и установочная стволовая секция могут иметь в основании большую площадь поперечного сечения по сравнению с вершиной. Установленная на башне центральная радиостанция относится к GSM, WCDMA, HSPA, MIMO, LTE или к будущим телекоммуникационным системам.

Установочная стволовая секция может иметь такую форму, которая позволяла бы разместить в ней на вершине корпуса башни одну или большее количество центральных радиостанций рядом с одной или с большим количеством связанных с ними антенн. Для того чтобы минимизировать время простоя радиостанции, установочная стволовая секция выполнена с возможностью доступа персонала к этой центральной радиостанции без необходимости опускания станции вниз. Для того чтобы персонал имел адекватный доступ к центральной радиостанции, установочная стволовая секция должна быть достаточно большой, чтобы персонал мог занимать какое-то место перед центральной радиостанцией для доступа к ней и для выполнения по существу всех обычных операций технического обслуживания. Объем установочной стволовой секции, занимаемый центральной радиостанцией, который необходим для обеспечения должного доступа к оборудованию центральной радиостанции, зависит от ее размеров. В соответствии с одним вариантом выполнения оборудование центральной радиостанции в антенной башне состоит из блоков, установленных в стандартных стойках со стандартной шириной между ним в 60 и 100 см и с глубиной от 30 до 80 см. В соответствии с одним вариантом выполнения площадь поперечного сечения установочной стволовой секции для центральной радиостанции составляет, по меньшей мере, 2,0; 2,5; 3,0 м2 или больше. Свободное пространство перед центральной радиостанцией составляет, по меньшей мере, но этим не ограничивается, от 1,0 до 2,0 м2. В соответствии с одним вариантом выполнения в поперечном сечении на высоте центральной радиостанции башня может быть по существу круговой с радиусом, по меньшей мере, в 0,7; 0,9; 1,3 м или более.

В соответствии с одним вариантом выполнения в установочной стволовой секции на вершине корпуса башни рядом с одной или с большим количеством связанных с ней антенн установлена одна или большее количество центральных радиостанций. Для того чтобы сохранить это ограниченное пространство в верхней части башни, центральные радиостанции могут быть установлены одна поверх другой. В том, что касается модели и системы телекоммуникаций, эти центральные радиостанции могут быть одного типа, но они могут принадлежать и к различным операторам или телекоммуникационным системам, например, к системам GSM, WCDMA, HSPA, MIMO, LTE или к телекоммуникационным системам будущего типа. Антенная башня может вмещать в себя и радиокоммуникационное оборудование и связанные с ним антенны других типов, такое как оборудование беспроводной сети IP и т.д., а также оборудование радио- и телевизионных передающих станций.

Установочная стволовая секция может продолжаться в ограниченной части высоты этой башни, или же она может продолжаться от самого основания башни до ее вершины. В том случае, когда установочная стволовая секция продолжается по всей высоте, доступ в установочную стволовую секцию может осуществляться через дверь (не показана) или нечто подобное в нижней ее части, а к центральной радиостанции можно будет добираться либо с помощью лестничного, либо с помощью подъемного средства, расположенного внутри установочной стволовой секции.

На фиг.2 нижняя часть корпуса башни выполнена в виде усеченного конуса, а верхняя часть представляет собой одинаковую удлиненную конструкцию, причем обе части имеют по существу круговое поперечное сечение. Как описано далее более подробно, корпус башни может иметь множество различных форм. Для того, чтобы защитить антенну и обеспечить внутри установочной стволовой секции контролируемый климат, и установлен защитный кожух, продолжающийся от удлиненного корпуса башни и закрывающий антенны. Защитный кожух предназначен для того, чтобы служить укрытием для оборудования центральной радиостанции, в то же время он является по существу прозрачным для радиоволн, излучаемых этими антеннами.

Удлиненная конструкция 10, показанная на фиг.3, поддерживает блок 130 ветровой турбины, предназначенный для выработки электрической энергии. Блок ветровой турбины содержит корпус генератора 140 с лопастями 150 турбины, установленными с возможностью вращения на верхнем конце удлиненной конструкции 10.

Сегменты для таких удлиненных бетонных конструкций, а также иные бетонные конструкции, которые состоят из одного или большего количества полых бетонных элементов с открытым концом, должны производиться эффективным образом при одновременном обеспечении высоких качеств материала. Одним из относительно успешных способов производства полых бетонных элементов с открытым концом в виде секций бетонных труб является способ валковой подвески. Этот способ основан на поддержке формы для литья трубы на оси поворотного вала, который выставлен параллельно оси трубы. По мере вращения оси вала литейная форма, которая собрана вокруг вала и поддерживается им, вращается вокруг этого вала. Бетон подается во внутреннюю часть формы, когда она вращается, и, поскольку форма поддерживается на этом валу, бетон прессуется в пространстве между внутренней поверхностью формы и внешней поверхностью вала, в результате чего получается хорошо спрессованный бетон и относительно гладкая труба одинаковой толщины. Формирование труб способом валковой подвески хорошо известно, и более подробного описания здесь не требует. См., например, публикацию WO 9836886. Однако известные в настоящее время способы валковой подвески ограничены производством секций труб цилиндрической формы с одинаковым поперечным сечением.

В соответствии с одним вариантом выполнения, условно показанным на блок-схемах фиг.5а и 5b и проиллюстрированным на фиг.4а-4d, предложен способ изготовления такого полого бетонного элемента с открытым концом, включающий в себя следующие этапы, на которых осуществляют:

- размещение литейной формы вокруг по существу горизонтально расположенного поворотного вала (St2), при этом литейная форма содержит стенку литейной формы в виде рукава, определяющую внешнюю периферийную форму бетонного элемента, а также первый и второй концевые обода, каждый с внутренней периферийной частью, меньшей, чем внутренняя периферийная часть стенки литейной формы на соответствующем конце, и которые определяют концевые поверхности бетонного элемента, при этом литейная форма поддерживается поворотным валом с возможностью вращения в результате его прилегания ко внутренним периферийным частям первого и второго концевых ободов таким образом, что поворотный вал при вращении определяет внутреннюю периферийную форму бетонных элементов;

- вращение вала для вращения литейной формы (St3);

- подача бетона со способностью отверждения во вращающуюся литейную форму (St4);

- остановка вращения литейной формы (St5);

- извлечение отвержденного бетонного элемента из литейной формы (St6),

в котором внутренний периметр стенки литейной формы определяет внешнюю форму бетонного элемента, которая изменяется вдоль и/или радиально относительно направления оси вращения (St1).

При определении внешней формы бетонного элемента, которая изменяется вдоль и/или радиально относительно направления оси вращения, имеется в виду любая форма, которая не является прямым круговым цилиндром, такая как форма обычных труб. Изготовленные таким образом бетонные элементы фактически могут быть любой формы, определенной внутренним периметром стенки литейной формы. На фиг.4а-4d изображенный бетонный элемент, который изготовлен таким образом, имеет форму усеченного конуса с по существу постоянной толщиной стенки. Конечный бетонный элемент показан на фиг.4g.

На фиг.4а-4d условно показан один вариант выполнения литейной установки на различных этапах способа изготовления полого бетонного элемента с открытым концом. Литейная установка 200 содержит по существу горизонтальный поворотный вал 210 и литейную форму 220, подвешенную с возможностью вращения на поворотном валу 210. Литейная форма 220 содержит стенку 230 литейной формы в виде рукава, определяющую внешнюю периферийную форму бетонного элемента 240, который необходимо изготовить, а также первый 250 и второй 260 концевые обода, внутренние периферийные части которых, соответственно 251 и 261, меньше, чем внутренняя периферийная часть стенки 230 литейной формы на соответствующем конце, которые определяют концевые поверхности бетонного элемента 240. Литейная форма 220 подвешена с возможностью вращения на поворотном валу 210 в результате его прилегания к внутренним периферийным частям 251 и 261 соответственно первого 250 и второго 260 концевых ободов таким образом, что поворотный вал 210 при своем вращении определяет внутреннюю круговую форму бетонного элемента 240. Первый 250 и второй 260 концевые ободы касаются поворотного вала 210 по его прилегающим частям 211 и 212 соответственно, которые на фиг.4а указаны пунктирными линями.

В соответствии с одним вариантом выполнения внутренний периметр стенки 230 литейной формы определяет внешнюю форму бетонного элемента 240, которая изменяется вдоль и/или радиально относительно направления оси вращения, поэтому бетонный элемент 240, сформированный в литейной форме 220, будет иметь дополняющую внешнюю форму. В соответствии с вариантом выполнения, показанным на фиг.4а-4d, стенка 230 литейной формы определяет усеченный конус. Однако внутренний периметр стенки 230 литейной формы может быть таким, что определяет большое множество внешних форм бетонного элемента 240, таких, которые имеют по существу симметричную форму тела вращения или круговые поперечные сечения при перемещении вдоль направления его оси вращения. Кроме того, стенка 230 литейной формы может быть построена таким образом, что будет определять сложную внешнюю форму бетонного элемента 240, а также различные типы строения внешней поверхности, что далее будет описано более подробно.

Поворотный вал 210, в свою очередь, подвешен с возможностью вращения на подшипниках 270 и 280. В данном описываемом варианте выполнения этот поворотный вал подвешен на подшипниках 270 и 280 по обеим сторонам литейной формы 230, но в альтернативном варианте выполнения (не показан) этот поворотный вал подвешен одним или большим количеством подшипников только с одного своего конца. Подшипники 270 и 280 могут быть любых типов, которые позволяют осуществлять вращение поворотного вала и конструкция которых способна выдержать нагрузку вращающейся литейной формы 220, когда она заполнена бетоном. Поворотный вал 210 приводится во вращение соответствующей электродвигательной установкой (не показана), которая способна обеспечить нужную скорость вращения, когда литейная форма 220 заполнена бетоном. Во время вращения поворотного вала 210, а следовательно, и литейной формы 220 действующая на находящийся в литейной форме бетон центробежная сила может изменяться от величины менее чем примерно 2G до величины более чем примерно 6G. Вообще говоря, поворотный вал 210 имеет малый диаметр по сравнению с внутренними диаметрами периферийных частей соответственно 251 и 261 концевых ободов.

В соответствии с одним вариантом выполнения, как и на фиг.4а-4d, диаметр поворотного вала 210 изменяется в направлении его оси вращения. Как показано на фиг.4а-4d, окружности внутренних периферийных частей 251 и 261 первого и второго концевых ободов отличаются одна от другой на отношение окружности С, и при этом диаметры поворотного вала в его соответствующих прилегающих частях 211 и 212 также отличаются один от другого на отношение С. Таким образом, никакого проскальзывания между поворотным валом 210 и периферийными частями 251 и 261 концевых ободов не будет, что могло бы вызвать износ и возможно разбалансированную работу всей установки. Внутренние периферийные части 251 и 261 концевых ободов, а также внешняя круговая форма прилегающих частей 211 и 212 предпочтительно являются круговыми, но они могут иметь и другую форму, при условии, что при этом достигнута по существу сбалансированная работа установки. В соответствии с одним вариантом выполнения уплотнительной секции 213, то есть части поворотного вала 210 между прилегающими частями 211 и 212 придана форма, подобная форме стенки 230 литейной формы. Этот вариант выполнения дает бетонный элемент с по существу одинаковой толщиной стенки, при этом его форма, определенная стенкой литейной формы, имеет круговое поперечное сечение. Однако синхронизацией вращательного перемещения поворотного вала 210 и литейной формы 220 может быть получена радиальная некруговая внутренняя периферия конечного бетонного элемента, соответствующая его внешней периферийной форме.

В соответствии с одним вариантом выполнения поворотный вал 210 выполнен с по существу гладкой поверхностью для обеспечения гладкой поверхности бетонного элемента 240 с открытым концом. Однако он может быть выполнен с текстурированной поверхностью, например, для получения негладкой внутренней поверхности бетонного элемента для увеличения ее трения или для чего-либо подобного. Для определенных составов бетона было найдено, что между уплотнительной частью 213 поворотного вала и внутренней периферийной поверхностью цементного элемента во время вращения может быть разрешен скользящий контакт, и он даже может быть предпочтителен, ибо поверхность в этом случае могла бы достичь финишного состояния высокой степени.

На фиг.4а-4d имеется ременный конвейер 290, предназначенный для подачи в литейную форму 220 сырого бетона и т.д. Но бетон можно подавать в литейную форму любым подходящим подающим средством 290, например, вручную, шнековым подающим устройством, по вибрационному желобу и т.п. Подающее средство 290 может быть стационарным и подавать бетон в одно или большее количество мест, или оно может быть подвижным, таким, чтобы подавать бетон в нужные места в литейной форме 220, как показано на фиг.4b и 4с. Подающее средство 290 управляется таким образом, что подает сырой бетон в литейную форму 220 до тех пор, пока не будет достигнута нужная толщина стенки и степень уплотнения. После этого литейная форма 220 вращается в течение предопределенного времени отверждения, так чтобы бетон затвердел настолько, что бетонный элемент 240 можно было извлечь из литейной формы и передать на дальнейшую обработку.

В соответствии с изложенным способом бетон, который подается в литейную форму, должен иметь очень низкое содержание воды, и такой бетон иногда называется сухим бетоном. Поданный таким образом бетон уплотняется центробежной силой, а также поворотным валом. Примерными материалами для осуществления настоящего изобретения являются композиты на основе сталефиброцемента, то есть смешанная с бетоном металлическая сетка и/или арматурная сталь. Другими материалами, которые могут рассматриваться, являются, но ими не ограничиваются, металлы, пластмассы, материалы на основе цемента, древесина, стекло, углеродное волокно и его композиты. В соответствии с одним вариантом выполнения, по меньшей мере, часть бетона, поданного в литейную форму 220, является бетоном, армированным волокном. В соответствии с одним вариантом выполнения, условно показанным на фиг.6, этап St4 подачи бетона содержит подачу бетона двух или большего количества смесей. Дополнительно может быть введен этап подачи в литейную форму небетонного материала, такого как пластмассового материала или материала из волокнистого композита. Упомянутый небетонный материал может быть отверждаемым материалом, или это может быть другой материал, который сцепляется с бетоном, и т.п. Этот материал может быть, например, предназначен для придания бетонному элементу эстетического эффекта или функционального эффекта и т.п.

На фиг.4е показано поперечное сечение литейной формы 220 по фиг.4а-4d в плоскости ее оси вращения. Аналогично на фиг.4f показано поперечное сечение поворотного вала 210 в плоскости его оси вращения.

В соответствии с одним вариантом выполнения, показанным на фиг.7, внутренний диаметр, по меньшей мере, одного концевого обода 251 меньше, чем внутренняя периферийная часть бетонного элемента 240, которая должна быть вылита на этом конце. В раскрытом варианте выполнения внутренние диаметры обоих концевых ободов равны, поэтому должны быть равны и диаметры прилегающих частей 211 и 212 поворотного вала. Уплотнительной части 213 поворотного вала придана такая форма, чтобы образовалась внутренняя периферийная часть бетонного элемента 240 со стенкой предопределенной толщины. В показанном варианте выполнения уплотнительная секция 213 поворотного вала имеет по существу коническую форму с вертикальной секцией у одного концевого обода 250. Для того чтобы сделать литейную установку более универсальной, уплотнительная секция 213 поворотного вала может быть выполнена в виде съемного уплотнительного элемента. Следовательно, когда надо будет изготавливать бетонный элемент 240 другой формы, не будет никакой необходимости вместе с литейной формой заменять поворотный вал 210. В одном варианте выполнения концевой обод 250, смежный с базовой вертикальной секцией уплотнительной секции 213, выполнен с, по меньшей мере, одним сливным отверстием 400, выполненным таким образом, чтобы излишки незатвердевшего бетона и/или воды и т.п. могли из него изливаться.

На фиг.8а-8d показана литейная установка для формирования полых бетонных элементов 240 с открытым концом, которые имеют более сложную форму по сравнению с предыдущим вариантом выполнения. В этом варианте выполнения поворотный вал 210 имеет такую форму, которая по существу подобна форме стенки 230 литейной формы для достижения того, чтобы толщина стенки бетонного элемента 240 была по существу постоянна. На фиг.9а-9d показана подобная литейная установка 200, но в которой поворотному валу 210 не придана форма, напоминающая стенку 230 литейной формы, при этом толщина стенки изменяется вдоль длины бетонного элемента. В соответствии с одним вариантом выполнения, здесь не показанным, уплотнительная секция 213 поворотного вала 210 является одинаковой по всей ее длине.

В соответствии с одним вариантом выполнения, условно показанным на фиг.10а и 10b, в литейной форме 220 в предопределенных положениях выполнено множество направляющих средств 410 (этап St3) скрепляющих элементов, каждое из которых продолжается между концевыми ободами 250 и 260 соответственно. Для того чтобы избежать деформации, такой как изгиб направляющих средств во время заливки, направляющие средства 410 (этап St9) могут быть натянуты с предопределенным усилием. Следовательно, прежде чем извлекать бетонный элемент из литейной формы, это натяжение должно быть отпущено (этап St10). В соответствии с одним вариантом выполнения, раскрытым на фиг.10b, направляющие средства 410 являются жесткими, а напряжение может быть приложено непосредственно к направляющим средствам 410 посредством скрепляющих элементов 420 или подобным образом. В соответствии с другим вариантом выполнения, раскрытым на фиг.10а, направляющие средства натягиваются расположением (этап St11) натягивающих элементов 430 в направляющих средствах и натяжением (этап St12) упомянутых натягивающих элементов с пред