Буровые долота на основе композита "матрица-частицы" с твердосплавным упрочнением и способы изготовления и ремонта таких долот с использованием твердосплавных материалов

Иллюстрации

Показать всеИзобретение относится к буровым долотам для бурения подземных пород. Долото включает корпус, в основном сформированный из непропитанного композитного материала "матрица-частицы" и имеющий наружную поверхность. По меньшей мере, на части поверхности корпуса размещен абразивный износостойкий материал. При этом данный материал получен путем нанесения композиции, содержащей: матричный материал, составляющий примерно от 2 до 5 мас.ч. на 10 частей подготовленных к нанесению материалов, содержащий по меньшей мере 75 мас.% никеля и имеющий температуру плавления менее примерно 1460°С; множество спеченных зерен карбида вольфрама -10 меш по ASTM, по существу случайно распределенных по матричному материалу и составляющих примерно от 3 до 5,5 мас.ч. композиции, причем каждое спеченное зерно карбида вольфрама содержит множество частиц карбида вольфрама, скрепленных связующим сплавом, имеющим температуру плавления более примерно 1200°С; и множество литых гранул карбида вольфрама -18 меш по ASTM, по существу случайно распределенных по матричному материалу и составляющих менее примерно 3,5 мас.ч. композиции. Технический результат - повышение прочности долота и его стойкости к разрушению. 2 н. и 19 з.п. ф-лы, 24 ил.

Реферат

Притязание на приоритет

Настоящая заявка претендует на приоритет по заявке US 11/823800, поданной 27 июня 2007 г. под названием "Буровые долота на основе композита "матрица-частицы" с твердосплавным упрочнением и способы изготовления и ремонта таких долот с использованием твердосплавных материалов", которая претендует на приоритет по предварительной заявке US 60/848154 под названием "Буровое долото для роторного бурения, включающее износостойкий материал для твердосплавного упрочнения, помещенный в углублениях, сформированных в его наружных поверхностях", поданной 29 сентября 2006 г., раскрытия которых полностью включены в настоящее описание посредством ссылки.

Область техники

Настоящее изобретение в основном относится к буровым долотам и другому инструменту на основе композита "матрица-частицы", которые могут быть использованы для бурения подземных пород (формаций), и абразивным износостойким материалам для твердосплавного упрочнения, которые могут быть использованы на поверхности таких буровых долот и инструмента на основе композита "матрица-частицы". Изобретение также относится к способам нанесения абразивного износостойкого твердосплавного упрочнения на поверхности буровых долот и инструмента на основе композита "матрица-частицы".

Предпосылки создания изобретения

Обычное долото для роторного бурения с запрессованными резцами, или лопастное долото, используемое для бурения земных пород, включает корпус долота, на торцевых областях которого имеются режущие элементы, врезающиеся в земной пласт. Корпус долота может быть прикреплен к хвостовику бура из закаленной стали с резьбовым соединительным штырем, например, соответствующим стандарту Американского Нефтяного Института (АНИ), для прикрепления бурового долота к бурильной колонне, включающей сегменты труб, соединенные концами, между буровым долотом и другим бурильным оборудованием. Оборудование, например ротор буровой установки или верхний силовой привод, может использоваться для вращения колонны бурильных труб и бурового долота. В альтернативном варианте, хвостовик бура может быть непосредственно подсоединен к ведущему валу забойного двигателя для вращения бурового долота, независимо от ротора буровой установки или верхнего привода, либо вместе с ними.

Как правило, корпус бурового долота выполнен из стали, или представляет комбинацию стального короночного кольца, запрессованного в композитный материал "матрица-частицы", включающий твердые частицы, например, из карбида вольфрама, пропитанные расплавленным связующим материалом, например, сплавом меди. Хвостовик из закаленной стали обычно прикрепляется к корпусу долота после формовки корпуса долота. В отдельных местах на корпусе долота или в нем могут помещаться конструктивные элементы, требующиеся для обеспечения бурения. Такие конструктивные элементы могут включать, например, радиально и продольно выступающие лопасти, гнезда для режущих элементов, ребра, грани, промывочные отверстия, и каналы и проходы для бурового раствора. Обычно режущие элементы закреплены в гнездах для режущих элементов, которые выполняются механической обработкой в лопастях, расположенных на торцевых областях корпуса долота, например на ведущих кромках радиально и продольно выступающих лопастей. Эти элементы конструкции, например гнезда для режущих элементов, также могут быть выполнены в литьевой пресс-форме, используемой при формовании корпуса долота, когда расплавленным связующим материалом пропитывается материал из твердых частиц. Использование композитного материала "матрица-частицы" позволяет повысить прочность и стойкость корпуса долота по сравнению со сталью, однако процесс изготовления, описанный в заявке US 11/272439. отличается сложностью и трудоемкостью. Поэтому существует необходимость в разработке технологии, пригодной для изготовления корпуса долота, включающего композитный материал "матрица-частицы", не требующей пропитки твердых частиц расплавленным связующим материалом.

Как правило, режущие элементы обычного долота для роторного бурения с запрессованными резцами имеют режущую поверхность, включающую твердый суперабразивный материал, например скрепленные частицы поликристаллического алмаза. Такие режущие элементы с вставками из поликристаллического алмаза (ПКА или PDC - от англ. polycrystalline diamond compact) используются в долотах с запрессованными резцами для роторного бурения в нефтегазовой промышленности в течение нескольких десятилетий.

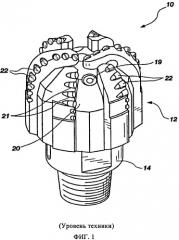

На фиг.1 изображено обычное долото 10 с запрессованными резцами для роторного бурения, в основном соответствующее приведенному выше описанию. Долото 10 для роторного бурения включает корпус 12 долота, соединенный со стальным хвостовиком 14. Вдоль части бурового долота 10 сделан канал (не показан) для подачи в процессе бурения бурового раствора к торцевой поверхности 20 бурового долота 10 через промывочные отверстия 19. Режущие элементы 22 (обычно, режущие элементы на основе вставок из ПКА) обычно прикреплены к торцевой поверхности 20 долота корпуса 12 долота посредством пайки тугоплавким припоем, адгезивным соединением или механическим креплением.

Буровое долото 10 может использоваться многократно для проведения бурильных работ, в ходе которых поверхности корпуса 12 долота и режущие элементы 22 могут подвергаться экстремальным механическим воздействиям и напряжениям, когда режущие элементы 22 бурового долота 10 срезают находящуюся под ними земную породу. Эти экстремальные механические воздействия и напряжения вызывают износ режущих элементов 22 и поверхностей корпуса 12 долота. В конце концов поверхности корпуса 12 долота изнашиваются настолько, что долото 10 становится непригодным к использованию. Поэтому необходимо повышение износоустойчивости поверхностей корпуса бурового долота 12. Кроме того, и режущие элементы 22 могут изнашиваться до такой степени, что становятся непригодными к использованию.

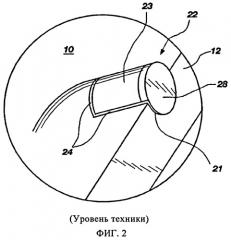

На фиг.2 приведен в увеличенном виде режущий ПКА элемент 22, по типу показанного на фиг.1, прикрепленный к корпусу 12 долота. Режущие элементы 22 обычно изготавливаются отдельно от корпуса 12 долота и закрепляются внутри гнезд 21, отформованных в наружной или внешней поверхности корпуса 12 долота, посредством связующего материала 24, например, адгезива или, скорее, тугоплавким припоем, о чем говорилось выше. Кроме того, в случае, если в качестве режущего элемента 22 используется ПКА режущий элемент, то режущий элемент 22 может включать вставку из поликристаллического алмаза в виде пластинки 28, прикрепленной к корпусу режущего элемента или подложке 23, составляя с ней единое целое или два скрепленных компонента.

Обычный связующий материал 24 значительно менее устойчив к износу, чем другие части и поверхности бурового долота 10 или режущих элементов 22. В процессе работы в открытых поверхностях связующего материала 24 из-за износа могут образовываться каверны, раковины и другие дефекты. Буровые растворы с твердыми частицами и осколки породы, образующиеся при бурении, также способствуют эрозии, стиранию и увеличению небольших каверн и раковин в связующем материале 24, даже если он отчасти защищен от больших напряжений, связанных с выбуриванием породы. Режущий элемент 22 может во время бурения целиком отделиться от корпуса 12 бурового долота, если будет удалено достаточно много связующего материала. Потеря режущего материала 22 в процессе бурения может привести к быстрому износу остальных режущих элементов и внезапному разрушению всего бурового долота 10. Поэтому, также существует необходимость в разработке эффективного способа повышения износостойкости связующего материала для предотвращения потери режущих элементов во время буровых работ.

В идеальном случае, материалы долота роторного бурения должны обладать очень высокой твердостью с тем, чтобы противостоять истиранию и эрозии, связанными с бурением земных пластов, без чрезмерного износа. Из-за очень высоких механических нагрузок и напряжений, которым подвергаются буровые долота во время буровых работ, материалы идеального бурового долота одновременно должны обладать также и высокой ударной вязкостью. На практике, однако, материалы, обладающие очень высокой твердостью, бывают довольно хрупкими и не имеют высокой ударной вязкости, в то время как материалы с высокой ударной вязкостью обычно относительно мягки и не обладают высокой твердостью. Таким образом, при выборе материалов для использования в буровых долотах должен быть найден компромисс между твердостью и ударной вязкостью.

В стремлении одновременно улучшить как твердость, так и ударную вязкость долот для роторного бурения, на поверхности буровых долот, подверженных чрезмерному износу, наносились композитные материалы. Эти композитные материалы, или материалы на основе твердых частиц, часто называемые материалами для твердосплавного упрочнения, обычно включают по меньшей мере одну фазу, обладающую относительно высокой твердостью, и другую фазу, обладающую относительно высокой ударной вязкостью.

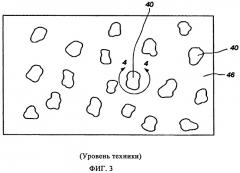

На фиг.3 представлена микрофотография полированной и протравленной поверхности обычного материала для твердосплавного упрочнения, наносимого на композитный материал "матрица-частицы" корпуса долота, как об этом говорилось ранее. Материал для твердосплавного упрочнения включает частицы 40 карбида вольфрама, достаточно случайно распределенные по матрице на основе железа матричного материала 46. Частицы 40 карбида вольфрама обладают относительно высокой твердостью, в то время как матричный материал 46 обладает относительно высокой ударной вязкостью.

Частицы 40 карбида вольфрама, используемые в материалах для твердосплавного упрочнения, могут включать одну или более литых частиц карбида вольфрама, спеченных частиц карбида вольфрама и макрокристаллических частиц карбида вольфрама. Система карбида вольфрама включает два стехиометрических соединения, WC и W2C, и непрерывную последовательность их смесей. Литые частицы карбида вольфрама обычно включает эвтектическую смесь соединений WC и W2C. Спеченные частицы карбида вольфрама включают относительно более мелкие частицы WC, скрепленные друг с другом матричным материалом. В качестве матричного материала в спеченных частицах карбида вольфрама часто используется кобальт и его сплавы. Спеченные частицы карбида вольфрама могут быть образованы смешиванием первого порошка, включающего относительно мелкие частицы карбида вольфрама, и второго порошка, включающего частицы кобальта. Порошковая смесь формируется в "зеленом" состоянии. "Зеленая" порошковая смесь затем спекается при температуре, близкой к температуре плавления частиц кобальта, для образования матрицы из кобальта, окружающей частицы карбида вольфрама, для формирования частиц спеченного карбида вольфрама. Наконец, макрокристаллические частицы карбида вольфрама обычно состоят из монокристаллов WC.

Известны различные технологии, подходящие для нанесения материала для твердосплавного упрочнения, как, например, показанного на фиг.3, на поверхность бурового долота. Сварочный электрод может иметь вид полой цилиндрической трубки, выполненной из матричного материала для твердосплавного упрочнения, заполненного частицами карбида вольфрама. По меньшей мере один конец полой цилиндрической трубки может быть заглушен. Заглушенный конец трубки может быть расплавлен или приварен на нужное место на поверхности бурового долота. При плавлении трубки частицы карбида вольфрама в полой цилиндрической трубке смешиваются и образуют взвесь с расплавленным матричным материалом по мере его нанесении на буровое долото. Альтернативная технология включает формование литого стержня из материала для твердосплавного упрочнения поверхности и использование либо электрической дуги, либо горелки для нанесения, либо приварки материала для твердосплавного упрочнения, находящегося на конце стержня, на нужное место поверхности бурового долота. Одним из способов нанесения материала для твердосплавного упрочнения поверхности посредством горелки является использование так называемой газовой сварки. Газовая сварка принадлежит к группе технологий сварки, в которых при нанесении материала для твердосплавного упрочнения обеспечивается слияние за счет нагревания материалов в пламени газовой горелки с использованием или без использования давления. Одним из видов газовой сварки является так называемая кислородно-ацетиленовая сварка, являющаяся общепринятым способом нанесения материала твердосплавного упрочнения на поверхность бурового долота.

Дуговая сварка также может быть использована для нанесения материала для твердосплавного упрочнения на поверхность бурового долота. Например, между электродом и областью на поверхности бурового долота, куда необходимо нанести материал для твердосплавного упрочнения, может быть установлена плазменная дуга. Порошковая смесь, включающая как частицы карбида вольфрама, так и частицы матричного материала, может быть направлена сквозь плазменную дугу или вблизи нее, на область поверхности бурового долота. Выделяемое дугой тепло расплавляет по меньшей мере частицы матричного материала, образуя сварочную ванну на поверхности бурового долота, которая затем затвердевает, образуя слой материала, упрочняющего поверхность бурового долота.

Когда материал для твердосплавного упрочнения наносится на поверхность бурового долота, для расплавления по меньшей мере матричного материала используются сравнительно высокие температуры. При таких сравнительно высоких температурах может произойти взаимное растворение частиц карбида вольфрама и матричного материала. Другими словами, после нанесения материала для твердосплавного упрочнения, по меньшей мере некоторые атомы, исходно содержащиеся в частицах карбида вольфрама (например, вольфрам и углерод), можно обнаружить в матричном материале вокруг частицы карбида вольфрама. Кроме того, по меньшей мере некоторые атомы, исходно содержащиеся в матричном материале (например, железе), могут быть обнаружены в частицах карбида вольфрама. На фиг.4 представлен увеличенный вид частицы 40 карбида вольфрама, показанной на фиг.3. По меньшей мере некоторые атомы, исходно содержащиеся в частице 40 карбида вольфрама (например, вольфрам и углерод), могут находиться в области 47 матричного материала 46, непосредственно окружающей частицу 40 карбида вольфрама. Область 47 примерно включает область матричного материала 46, окруженную пунктирной линией 48. Кроме того, по меньшей мере некоторые атомы, исходно содержащиеся в матричном материале 46, (например, железе), могут находиться в периферийной или наружной области 41 частицы 40 карбида вольфрама. Наружная область 41 примерно включает область частицы 40 карбида вольфрама за пределами пунктирной линии 42.

Растворение частицы 40 карбида вольфрама и матричного материала 46, может сделать более хрупким матричный материал 46 в области 47, окружающей частицу 40 карбида вольфрама, и снизить твердость частицы 40 карбида вольфрама в наружной ее области 41, снижая общую эффективность материала для твердосплавного упрочнения. Растворение представляет собой процесс растворения твердого вещества, например частицы 40 карбида вольфрама, в жидкости, например матричном материале 46, в частности, при повышенной температуре, когда матричный материал 46 находится в жидкой фазе, и когда изменяется состав матричного материала. Согласно одной особенности растворение представляет собой процесс, при котором твердое вещество входит (обычно при повышенных температурах) в расплавленный матричный материал, чем меняет состав матричного материала. Растворение происходит более быстро по мере приближения температуры матричного материала 46 к температуре плавления частицы 40 карбида вольфрама. Например, матричный материал на основе железа будет сильнее растворять частицы 40 карбида вольфрама, чем матричный материал на основе никеля, поскольку в процессе нанесения для перевода матричного материала на основе железа в расплавленное состояние требуются более высокие температуры. Поэтому существует потребность в абразивных износостойких материалах для твердосплавного упрочнения, которые включают матричный материал, обеспечивающий минимальное взаимное растворение частиц карбида вольфрама и матричного материала. Также существует потребность в способах нанесения таких абразивных износостойких материалов для твердосплавного упрочнения на поверхности буровых долот на основе композита "матрица-частицы" и в буровых долотах и бурильном инструменте, которые включают такие композитные материалы "матрица-частицы".

Раскрытие изобретения

В настоящем изобретении предлагается долото для роторного бурения, в котором используется композитный материал "матрица-частицы", не содержащий расплавленного связующего вещества или пропитывающего материала, обычно используемого в так называемых буровых долотах "матричного" типа. Такое буровое долото также отличается "спеченной" структурой композита "матрица-частицы". Кроме того, буровое долото для роторного бурения включает абразивный износостойкий материал, который можно назвать материалом для "твердосплавного упрочнения", для повышения износостойкости поверхностей бурового долота.

В вариантах осуществления изобретения долото для роторного бурения включает корпус долота, по существу отформованный из композитного материала "матрица-частицы", наружная поверхность которого и находящийся на наружной поверхности корпуса долота абразивный износостойкий материал по существу выполнены из композитного материала "матрица-частицы".

Также описываются способы нанесения абразивного износостойкого материала на поверхность бурового долота в соответствии с вариантами осуществления изобретения.

Другие преимущества, признаки и альтернативные особенности изобретения будут понятны при ознакомлении с подробным описанием различных вариантов осуществления изобретения вместе с прилагаемыми чертежами и формулой изобретения.

Краткое описание чертежей

В то время как настоящее раскрытие заканчивается формулой изобретения, в которой конкретно определяется и ясно заявляется, что является объектом изобретения, преимущества настоящего изобретения могут быть лучше поняты после ознакомления с нижеследующим описанием изобретения вместе с приложенными чертежами, на которых:

на фиг.1 представлен перспективный вид обычного долота для роторного бурения, который включает режущие элементы;

на фиг.2 представлен увеличенный вид режущего элемента бурового долота, показанного на фиг.1;

на фиг.3 представлена микрофотография абразивного износостойкого материала, включающего частицы карбида вольфрама, в основном случайно распределенные по матричному материалу;

на фиг.4 представлен увеличенный вид частицы карбида вольфрама, показанной на фиг.3;

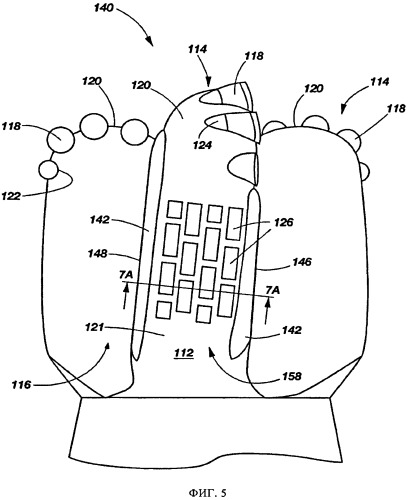

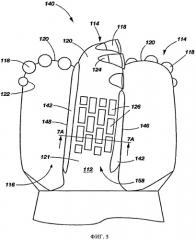

на фиг.5 представлен вид сбоку долота для роторного бурения с запрессованными резцами, на котором показаны в основном продольно вытянутые углубления, выполненные в лопасти бурового долота для размещения в них износостойкого материала для твердосплавного упрочнения;

на фиг.6 представлен фрагмент вида сбоку одной лопасти бурового долота, показанного на фиг.5, иллюстрирующий различные ее части;

на фиг.7А представлен вид поперечного сечения лопасти долота для роторного бурения с запрессованными резцами, показанного на фиг.5, сделанного в целом перпендикулярно продольной оси бурового долота, на котором также показаны углубления, сформированные в лопасти для помещения в них абразивного износостойкого материала для твердосплавного упрочнения;

на фиг.7Б представлен вид поперечного сечения лопасти долота для роторного бурения с запрессованными резцами, показанного на фиг.5, аналогичный виду, показанному на фиг.7А, на котором также показан абразивный износостойкий материал для твердосплавного упрочнения, помещенный в углубления, ранее выполненные в лопасти;

на фиг.8 представлен вид сбоку другого долота для роторного бурения с запрессованными резцами, аналогичный показанному на фиг.5, иллюстрирующий проходящие в основном по кругу углубления, сформированные в лопасти бурового долота для размещения в них абразивного износостойкого материала для твердосплавного упрочнения;

на фиг.9 представлен вид сбоку еще одного долота для роторного бурения с запрессованными резцами, аналогичный показанным на фиг.5 и 8, на котором показаны как углубления, в основном вытянутые вдоль, так и углубления, проходящие в основном по кругу, сформированные в лопасти бурового долота для размещения в них абразивного износостойкого материала для твердосплавного упрочнения;

на фиг.10 представлен вид поперечного сечения, аналогичный тем, что показаны на фиг.7А и 7Б, иллюстрирующий углубления, сформированные в основном вокруг износостойкой вставки, установленной в контактирующей с породой поверхности лопасти долота для роторного бурения, предназначенные для размещения в них износостойкого материала для твердосплавного упрочнения;

на фиг.11 представлен перспективный вид режущего элемента, прикрепленного к лопасти долота для роторного бурения, на котором показаны углубления, сформированные в основном вокруг режущего элемента для помещения в них абразивного износостойкого материала для твердосплавного упрочнения;

на фиг.12 представлен вид поперечного сечения части режущего элемента и лопасти, показанных на фиг.11, сделанного в основном перпендикулярно продольной оси режущего элемента, на котором также показаны углубления, сформированные в основном вокруг режущего элемента;

на фиг.13 представлен другой вид сечения части режущего элемента и лопасти, показанных на фиг.11, сделанного в основном параллельно продольной оси режущего элемента, на котором также показаны углубления, сформированные в основном вокруг режущего элемента;

на фиг.14 представлен перспективный вид режущего элемента и лопасти, показанных на фиг.11, на котором также изображен абразивный износостойкий материал для твердосплавного упрочнения, размещенный в углублениях, сделанных вокруг режущего элемента;

на фиг.15 представлен вид поперечного сечения и лопасти, аналогичный показанному на фиг.12, на котором изображен абразивный износостойкий материал для твердосплавного упрочнения, размещенный в углублениях, сделанных вокруг режущего элемента;

на фиг.16 представлен вид поперечного сечения и лопасти, аналогичный показанному на фиг.13, на котором изображен абразивный износостойкий материал для твердосплавного упрочнения, размещенный в углублениях, сделанных вокруг режущего элемента;

на фиг.17 представлен перспективный вид режущего элемента и лопасти, аналогичный показанному на фиг.11, дополнительно иллюстрирующий изобретение;

на фиг.18 представлен вид поперечного сечения режущего элемента, показанного на фиг.17, сделанного по линии 18-18 на этом чертеже;

на фиг.19 представлен вид продольного сечения режущего элемента, показанного на фиг.17, сделанного по линии 19-19 на этом чертеже;

на фиг.20 представлен вид с торца еще одного долота для роторного бурения с запрессованными резцами, в общем показывающий углубления, сформированные в носовой и конической частях лопастей бурового долота для размещения в них абразивного износостойкого материала для твердосплавного упрочнения;

на фиг.21 представлена микрофотография абразивного износостойкого материала для твердосплавного упрочнения, в котором используется настоящее изобретение и который включает частицы карбида вольфрама, в основном случайно распределенные по матрице;

на фиг.22 приведен увеличенный вид частицы карбида вольфрама, показанной на фиг.21;

на фиг.23А-23Б представлены микрофотографии абразивного износостойкого материала для твердосплавного упрочнения, в котором используется настоящее изобретение, и который включает частицы карбида вольфрама, в основном случайно распределенные по матрице; и

на фиг.24А-24Д иллюстрируется способ формования корпуса долота, включающего композитный материал "матрица-частицы", аналогичный корпусу долота для роторного бурения, показанному на фиг.20.

Осуществление изобретения

Приведенные здесь иллюстрации, в некоторых случаях, не являются реальными изображениями какого-либо конкретного бурового долота, режущего элемента, материала для твердосплавного упрочнения или иного элемента бурового долота, а иллюстрируют идеализированные представления, используемые для описания изобретения. Кроме того, одни и те же элементы и признаки на разных чертежах, для удобства изложения, имеют одинаковые или аналогичные числовые обозначения.

Варианты осуществления изобретения могут быть использованы для улучшения износостойкости долот для роторного бурения, в особенности буровых долот, на поверхность которых нанесен композитный материал "матрица-частицы" вместе с абразивным износостойким материалом для твердосплавного упрочнения. На фиг.5 показано долото 140 для роторного бурения, в соответствии с вариантом осуществления изобретения. Буровое долото 140 включает корпус 112 долота, имеющий радиально выступающие и продольно вытянутые лезвия или лопасти 114, разделенные промежутками (углублениями) 116 для выноса бурового шлама. Как показано на фиг.6, каждая из лопастей 114 может включать коническую часть 150, носовую (торцевую) часть 152, боковую часть 154, перегиб (заплечик) 156 и калибрующую (периферийную) часть 158 (боковая часть 154 и перегиб 156 вместе могут быть названы либо "боковой частью", либо "перегибом" лопасти). В некоторых вариантах осуществления лопасти 114 могут и не включать коническую часть 150. Каждая из этих частей имеет наиболее удаленную поверхность, которая должна в процессе бурения соприкасаться с подземными породами, окружающими буровую скважину. Конфигурация и расположение конической части 150, носовой части 152 и боковой части 154 обеспечивает их соприкосновение с поверхностью породы в нижней части буровой скважины, и на них воздействует большая часть так называемой "осевой нагрузки на долото" (ОННД), приложенной через бурильную колонну. На этих частях расположена большая часть режущих элементов 118, закрепленных внутри гнезд 122 на торцевых поверхностях 120 лопастей 114 для срезания и соскребывания находящейся под ними породы на дне буровой скважины. Перегиб 156 по своей конфигурации и расположению обеспечивает переход между дном буровой скважины и ее стенкой, а конфигурация и положение калибрующей части 158 обеспечивает формирование поверхностей боковых стенок буровой скважины.

По мере того, как соприкасающиеся с пластом поверхности разных частей лопастей 114 скользят и скребут породу под воздействием ОННД и вращения для выбуривания породы, материал лопастей 114 и их соприкасающихся с породой поверхностей изнашивается. Этот износ материала лопастей 114 на соприкасающихся с породой поверхностях может приводить к потере режущих элементов и/или нестабильности долота (например, закручиванию долота), что далее может привести к внезапной поломке бурового долота 140.

В стремлении уменьшить износ материала лопастей 114, на поверхностях, соприкасающихся с породой, на эти поверхности лопастей 114 или в них помещаются различные износостойкие конструкции и материалы. Например, в поверхности лопастей 114, соприкасающиеся с породой, вставлялись вставки в виде, например, брусков, столбиков и износостойких вставок, выполненных из абразивных износостойких материалов, например карбида вольфрама.

Как показано на фиг.5, несколько износостойких вставок 126 (каждая из которых может представлять, например, брусок из карбида вольфрама) может быть вставлено в лопасть 114 на взаимодействующей с породой поверхности 121 лопасти 114, в ее калибрующей части 158. В других вариантах осуществления, лопасти 114 могут включать износостойкие конструкции на поверхностях или в поверхностях или иных соприкасающихся с породой частях лопастей 114, в том числе конической части 150, носовой части 152, боковой части 154, перегибе 156, как это было описано в отношении фиг.6. Например, абразивные износостойкие вставки могут использоваться на или в соприкасающихся с породой поверхностях конической части 150 и (или) носовой части 152 лопастей 114, расположенных сзади, относительно направления вращения, одного или более режущих элементов 118.

Абразивный износостойкий материал для твердосплавного упрочнения (т.е., материал для твердосплавного упрочнения) также может наноситься на выбранные места на поверхностях лопастей 114. Например, горелка кислородно-ацетиленовой сварки или дуговая сварка, могут быть использованы для по меньшей мере частичного расплавления износостойкого материала для твердосплавного упрочнения, для облегчения нанесения износостойкого материала для твердосплавного упрочнения на поверхности лопастей 114. Нанесение износостойкого материала для твердосплавного упрочнения, т.е, материала для твердосплавного упрочнения, на корпус 112 долота описано ниже.

Как показано на фиг.5, в лопастях 114 могут быть отформованы углубления 142 для размещения в них абразивного износостойкого материала для твердосплавного упрочнения. В качестве примера, не ограничивающего изобретение, углубления 142 могут проходить в основном вдоль лопастей 114, как это показано на фиг.5. Продольно вытянутые углубления 142 могут быть отформованы, либо выполнены другим путем, вдоль кромки, образованной пересечением поверхности 121 соприкосновения с породой и передней, относительно направления вращения, поверхностью 146 лопасти 114. Кроме того, вытянутые вдоль углубления 142 могут быть отформованы, либо выполнены другим путем, вдоль кромки, образованной пересечением поверхности 121 соприкосновения с породой и задней, относительно направления вращения, поверхностью 148 лопасти 114. Одно или более углублений 142 могут проходить вдоль лопасти 114 вблизи одной или более износостойкой вставки 126.

На фиг.7А представлен вид сечения лопасти 114, показанной на фиг, 5, сделанного по линии 7А-7А на этом виде. Как видно на фиг.7А, углубления 142 могут иметь в целом полукруглую форму поперечного сечения. Изобретение, однако, не ограничено только такой формой, и в других вариантах осуществления углубления 142 могут иметь поперечное сечение в целом треугольной, прямоугольной (например, квадратной) или иной другой формы.

Метод, которым выполняется формирование или создание иным путем углублений 142 в лопастях 114, может зависеть от материала, из которого выполнены лопасти 114. Например, если лопасти 114 содержат цементированный карбид или иной композитный материал "матрица-частицы", как это будет описано далее, углубления 142 могут быть сформированы в лопастях 114 с использованием, например, обычного фрезерного станка или иного инструмента для механической обработки (включая и ручной механический инструмент). Как вариант, углубления 142 могут быть выполнены в лопастях 114 в процессе формовки лопастей 114. Изобретение, однако, не ограничено конкретным способом формирования углублений 142 в лопастях 114 корпуса 112 бурового долота 140, и для формирования углублений 142 в конкретном буровом долоте 140 может использоваться любой подходящий способ, обеспечивающий создание буровых долот, соответствующих настоящему изобретению.

Как показано на фиг.7Б, в углубления 142 может быть помещен абразивный износостойкий материал 160 для твердосплавного упрочнения. В некоторых вариантах осуществления открытые наружные поверхности абразивного износостойкого материала 160 для твердосплавного упрочнения, помещенного в углубления 142, могут иметь по существу одинаковую протяженность со смежными открытыми наружными поверхностями лопастей 114. Иначе говоря, абразивный износостойкий материал 160 для твердосплавного упрочнения может не выступать существенно над поверхностью лопастей 114. В такой конфигурации, до формирования углублений 142, рельеф наружной поверхности лопастей 114 после заполнения углублений 142 абразивным износостойким материалом 160 для твердосплавного упрочнения может по существу совпадать с рельефом наружной поверхности лопастей 114. Выражаясь другими словами, обнаженные поверхности абразивного износостойкого материала 160 для твердосплавного упрочнения могут быть по существу на одном уровне, или заподлицо, с поверхностью лопасти 114, прилегающей к абразивному износостойкому материалу 160 для твердосплавного упрочнения в направлении, в основном перпендикулярном области лопасти 114, прилегающей к абразивному износостойкому материалу 160 для твердосплавного упрочнения. По существу, сохраняя исходный рельеф наружных поверхностей лопастей 114, можно обеспечить более равномерное распределение по лопастям 114 сил, приложенных к их наружным поверхностям, в соответствии с замыслом конструктора лопасти. В случае если абразивный износостойкий материал 160 для твердосплавного упрочнения, напротив, выступает от наружных поверхностей лопастей 114, при соприкосновении с породой этих выступов абразивного износостойкого материала 160 для твердосплавного упрочнения внутри лопастей могут развиться повышенные локальные стрессы в областях вблизи выступов абразивного износостойкого материала 160 для твердосплавного упрочнения. Величина этих повышенных локальных напряжений может быть в основном пропорциональна высоте, на которую выступы отходят от поверхности лопастей 114 в сторону выбуриваемой породы. Поэтому благодаря по существу совпадению открытых наружных поверхностей абразивного износостойкого материала 160 для твердосплавного упрочнения с открытыми поверхностями участков лопастей 114, которые были удалены при формировании углублений 142, эти повышенные локальные напряжения могут быть уменьшены или исключены, в результате чего также может быть уменьшен износ и увеличен срок службы бурового долота 140.

В других вариантах осуществления показано, что материал для твердосплавного упрочнения может также быть нанесен непосредственно на торцевую поверхность 120 корпуса 112 долота, без создания углублений 142, с повышением износостойкости поверхностей корпуса долота.

На фиг.8 представлено другое буровое долото 170, в соответствии с вариантом осуществления изобретения. Буровое долото 170 в основном аналогично буровому долоту 140, описанному ранее со ссылкой на фиг.5, и включает несколько лопастей 114, разделенных промежутками 116 для выноса бурового раствора. Несколько износостойких вставок 126 вставлены в соприкасающуюся с породой поверхность 121 каждой лопасти 114 в калибрующей части 158 корпуса 112 долота. Буровое долото 170 также включает несколько углублений 172, сформированных вблизи области каждой лопасти 114, содержащей несколько износостойких вставок 126. Углубления 172 могут быть в основном аналогичны углублениям 142, ранее описанным со ссылкой на фиг.5, 6 и 7А. Углубления 172 в торцевой поверхности 120 долота, однако, проходят в основном по окружности бурового долота 170 в направлении, в основном параллельном направлению вращения бурового долота 170 в процессе бурения.

На фиг.9 представлено еще одно буровое долото 180, в соответствии с настоящим изобретением. Буровое долото 180 с запрессованными резцами в основном аналогично буровому долоту 140 и буровому долоту 170 и включает несколько лопастей 114, промежутки 116 для выноса бурового раствора и износостойкие вставки 126, вставленные в соприкасающуюся с породой поверхность 121 каждой лопасти 114 в калибрующей ее части 158. Буровое долото 180, однако, включает как в основном продольно вытянутые углубления 142, такие же, как и в буровом долоте 140, так и направленные в основном по окружности углубления 172, такие же, как и в буровом долоте 170. В такой конфигурации, каждые несколько износостойких вставок 126 могут быть по существу окружены углублениями 142, 172, заполненными абразивным износостойким материалом 160 для твердосплавного упрочнения (фиг.7Б), в основном до уровня открытой наружной поверхности лопастей 114. Благодаря такому окружению каждой области лопасти 114, включающей несколько износостойких вставок 126, может быть уменьшен или устранен износ материала в областях лопасти 114, прилегающих к областям с несколькими износостойкими вставками 126, что позволит предотвратить потерю одной или более и