Способ обработки поверхности изделий дуговым разрядом в вакууме и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к технологии обработки поверхности деталей в вакууме и может быть использовано для удаления с поверхности деталей окалины, окисных пленок, технологической смазки, различных загрязнений и отложений, образующихся в процессе эксплуатации, а также для упрочнения или отпуска приповерхностного слоя деталей, удаления заусенцев и микровыступов и т.д. Технический результат - повышение качества обработки поверхности изделии и упрощение процесса обработки. Заявленный способ обработки включает возбуждение разряда, обработку поверхности катодными пятнами вакуумной дуги и перемещение их вдоль участка обработки. При этом осуществляют перемещение катодной области дуги вдоль участка обработки поверхности изделия путем изменения силы токов через токоподводы отрицательного потенциала, подключенные к двум и более точкам обрабатываемой поверхности, при одновременном непрерывном или дискретном перемещении положительного электрода и обрабатываемой поверхности относительно друг друга. Устройство для реализации способа содержит источник питания дуги, положительный электрод и в качестве катода - обрабатываемое изделие, размещенное в вакууме. При этом токоподводы отрицательного потенциала подключены к обрабатываемой поверхности в двух и более точках через регуляторы тока. 2 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области очистки и обработки поверхности деталей в вакууме на различных этапах технологического процесса, в частности для удаления с поверхности деталей окалины, окисных пленок, технологической смазки, различных загрязнений и отложений с поверхности деталей, образующихся в процессе эксплуатации, для упрочнения или отпуска приповерхностного слоя деталей, удаления заусенец и микровыступов и т.д.

Известны способы обработки поверхности изделий дуговым разрядом в вакууме и устройства для их осуществления, основанные на воздействии на обрабатываемую поверхность быстроперемещающихся катодных пятен вакуумно-дугового разряда (авт. свид. СССР: №1695704, С23С 14/22, 1987; №1703207, В08B 7/04, 1990; №1806870, В08В 3/10, 1989; патенты РФ: №2139152, В08В 7/04, 1998; №2144096, С23С 14/02, 1998; №2145643, С23С 14/02, 1998; №2145912, В21В 45/06, 1998; №2153025, С23С 14/02; №2158784, С23С 14/04, 1998; №2171721, С23С 14/02, 1999; №2180365, С23С 14/36, 1998; №2181636, В08В 7/00, 2000; №2374046, С23 14/02, 2007; №98120768, С23С 14/04, 1998; №99113978, В08В 9/04, 1999; №2000106238, В08В 7/00, 2000; Булат В.Е., Эстерлис М.Х. Очистка металлических изделий от окалины, окисной пленки и загрязнений электродуговым разрядом в вакууме. Физика и химия обработки материалов, 1987, № 3).

В перечисленных технических решениях вакуумно-дуговой разряд горит между двумя электродами, один из которых является катодом и к нему подсоединяется отрицательный полюс источника питания, а положительный полюс источника питания подключается к другому электроду, являющемуся анодом. Привязка разряда к катоду осуществляется с помощью катодных пятен вакуумной дуги.

Катодные пятна характеризуются высокой плотностью тока (до 1012 А/м2), весьма высокой поверхностной плотностью мощности, превышающей 109 Вт/м2. Температура материала катода в зоне пятна, как правило, превышает температуру кипения. Свойства пятен зависят от многих факторов, таких как вид материала, сила тока разряда и даже время его горения дуги.

Благодаря высокой плотности энергии и температуре в каждом катодном пятне происходит испарение поверхностных пленок и в ряде случаев их взрывообразное отделение (например, окалины). В результате этого обнажается чистая поверхность металла. Испаряя поверхностные пленки и другие загрязнения, эти многочисленные дуги создают благоприятную среду для своего горения и, концентрируясь на поверхностных загрязнениях, перемещаясь по ним, осуществляют процесс очистки.

При определенных условиях быстрый нагрев материала в зоне катодного пятна и быстрый отвод тепла в массу изделия после ухода катодного пятна с данного места поверхности может происходить процесс закалки поверхностного слоя металла.

Локализация катодных пятен на микровыступах или заусеницах поверхности приводит к их оплавлению, испарению и к сглаживанию поверхностного слоя.

Из известных способов наиболее близким к предлагаемому является «Способ обработки поверхности изделий в вакууме» (патент RU №2145643, С23С 14/02, C23F 4/04, дата публикации - 2000.02.20, дата начала действия патента - 1998.07.06, регистрационный номер заявки - 98112854/02,), который и выбран в качестве прототипа.

В данном "способе обработки поверхности изделий дуговым разрядом в вакууме, включающем возбуждение разряда, обработку поверхности катодными пятнами дуги и перемещение их вдоль участка обработки, исходное изделие сложной формы вводят в зону обработки и выводят из зоны обработки с помощью механизма перемещения, управляемого оператором или ЭВМ, над обрабатываемой поверхностью изделия сложной формы формируют магнитное поле различной конфигурации, воздействуют им на дуговой разряд, перемещают отрицательный электрод по обрабатываемой поверхности, а положительный электрод над обрабатываемой поверхностью, изменяют точки подключения отрицательного потенциала к обрабатываемой поверхности изделия сложной формы, при этом перемещение катодной области дуги осуществляют посредством изменения во времени и пространстве электрического и магнитного полей, а также посредством перемещения электродов относительно обрабатываемого изделия, управляемых оператором или ЭВМ".

По данному способу достижение поставленной цели обеспечивается за счет управления перемещением зоны катодной области горения дуги (зоны обработки) по поверхности изделия путем формирования магнитного поля различной конфигурации над обрабатываемой поверхностью изделия и путем изменения местоположения точки подключения отрицательного потенциала источника питания дуги к обрабатываемой поверхности. При этом перемещение катодной области дуги осуществляют изменением электрического и магнитного полей не только в пространстве, но и во времени. Такой сложный процесс формирования и управления электрическими и магнитными полями над обрабатываемой поверхностью значительно усложняет процесс управления перемещением зоны горения разряда на поверхности изделия и, соответственно, сам процесс обработки поверхности. Создание конфигурации магнитного поля в соответствии со сложной формой обрабатываемой поверхности также является сложной задачей. Кроме того, для обработки изделий сложной формы в вакуумной камере, как следует из описания устройства по предлагаемому способу, располагается набор сменных электромагнитных катушек, которые меняются или оператором или манипулятором, что также значительно усложняет процесс и способ обработки поверхности изделия. Целенаправленное изменение вектора движения катодных пятен вакуумной дуги по поверхности с помощью магнитного поля хорошо реализуется на немагнитных материалах и становится проблематичным на магнитных, что значительно сокращает номенклатуру материалов для обработки по данному способу.

Все это приводит к усложнению процесса обработки и к снижению качества обработки поверхности.

Помимо управления электрическими и магнитными полями изменением местоположения зоны горения разряда на поверхности изделия в данном способе обработки предлагается осуществлять изменением точки подключения отрицательного полюса источника питания дуги. В соответствии с описанием устройства, реализующего данный способ, эту операцию выполняет непосредственно оператор или через пульт управления и манипулятор. При этом используется известное физическое явление для вакуумно-дугового разряда - катодные пятна вакуумной дуги всегда движутся по направлению к месту подключения токоподвода отрицательного полюса источника питания дуги. Осуществить процесс изменения точки подключения токоподвода отрицательного потенциала источника питания дуги на обрабатываемой поверхности можно или остановив процесс обработки, разорвав цепь питания и переместив токоподвод на новое место, или непрерывно передвигая токоподвод по поверхности изделия, не размыкая цепь, при этом обеспечивая надежный электрический контакт.

Эти процессы являются трудновыполнимыми, усложняют способ обработка поверхности, снижают его производительность и качество процесса обработки.

Задачей настоящего изобретения является повышение качества и упрощение процесса обработки поверхности изделия.

Поставленная задача достигается тем, что в способе обработки поверхности изделий дуговым разрядом в вакууме, включающем возбуждение разряда, обработку поверхности катодными пятнами вакуумной дуги и перемещение их вдоль участка обработки, перемещение катодной области дуги вдоль участка обработки осуществляют за счет изменения токов через токоподводы отрицательного потенциала, подключенные к двум и более точкам обрабатываемой поверхности, при одновременном непрерывном или дискретном перемещении положительного электрода и обрабатываемой поверхности относительно друг друга.

Сущность изобретения заключается в следующем. Если источник питания вакуумно-дугового разряда положительным полюсом подключен к аноду, а отрицательным полюсом к какой-либо точке обрабатываемой поверхности изделия, являющегося катодом, то при зажигании дугового разряда катодные пятна начинают двигаться по поверхности и смещаются в направлении точки подключения отрицательного токоподвода. Зона горения разряда локализуется в районе точки подключения отрицательного полюса источника питания. Если к обрабатываемой поверхности подключить второй токоподвод с возможностью изменения токов через каждый из них, тогда зона горения разряда будет локализована в промежутке между точками подключения токоподводов. При одинаковых токах, текущих через каждый токоподвод, катодные пятна не имеют физически предпочтительных областей локализации и хаотически перемещаются по всей поверхности между точками подключения токоподводов, формируя зону обработки поверхности изделия между данными точками. Если через один из токоподводов, например, увеличить ток, тогда зона горения смещается в сторону данного тоководвода, отодвигаясь от токоподвода с меньшим током. Таким образом, изменяя токи, текущие через токоподводы, можно смещать зону горения разряда между токоподводами, управляя процессом обработки поверхности. При подключении большего числа токоподводов отрицательного потенциала к разным точкам обрабатываемой поверхности и изменяя токи, текущие через токоподводы, можно влиять на перемещение катодной области дуги вдоль участка обработки и значительно расширить возможности управления зоной обработки поверхности.

Дополнительно процессом перемещения катодной области дуги вдоль участка обработки поверхности изделия можно управлять посредством перемещения положительного электрода над обрабатываемой поверхностью или обрабатываемой поверхности под положительным электродом. При взаимном смещении положительного электрода и обрабатываемой поверхности происходит смещение зоны горения разряда в сторону за положительным электродом. Это позволит, например, расширить зону обработки поверхности или изменить форму зоны обработки в совокупности с изменением токов через токоподводы отрицательного потенциала к обрабатываемой поверхности.

Кроме того, при обработке открытых внутренних полостей изделий возможно вакууммировать только предварительно загерметизированные внутренние полости. При этом не требуется помещать все изделие в вакуум, а вакууммируют только внутреннюю полость с помощью, например, заглушки или другого устройства. Через заглушку в полость вводится положительный электрод, через нее осуществляют откачку воздуха и подводят положительный потенциал источника питания дугового разряда. При этом значительно упрощается и удешевляется процесс обработки поверхности.

Предлагаемый способ может быть осуществлен устройством, включающим источник питания дуги, положительный электрод и в качестве катода - обрабатываемое изделие, размещенное в вакууме, отличающееся тем, что токоподводы отрицательного потенциала подключены к обрабатываемой поверхности в двух и более точках через регуляторы тока.

Изложенная сущность изобретения поясняется чертежами.

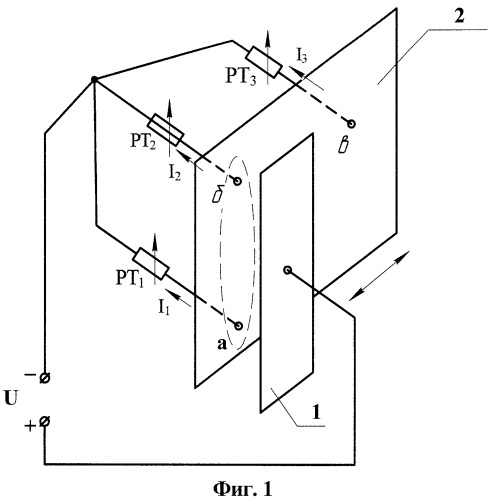

Фиг.1 - принципиальная схема устройства для реализации предлагаемого способа.

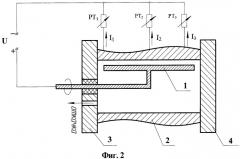

Фиг.2 - схема устройства для обработки внутренней полости изделия.

Устройство (фиг.1) содержит источник питания дуги U, положительный электрод 1, обрабатываемое изделие (катод) 2, размещенное в вакууме, регуляторы тока РТ1, РТ2, РТ3, подключенные к трем точкам "а", "б", "в" поверхности обрабатываемого изделия 2.

Заявленное устройство работает следующим образом.

После достижения необходимого давления остаточных газов между положительным электродом 1 и обрабатываемым изделием (катодом) 2 возбуждают вакуумно-дуговой разряд. Вакуумно-дуговой разряд на рабочей поверхности катода возникает и развивается в парах материала катода и существует в перемещающихся катодных пятнах. Данный тип разряда относится к вакуумно-дуговому разряду с интегрально-холодным катодом. В этом случае эмиссионным центром разряда является катодное пятно, характеризующееся высокой скоростью перемещения до 100 м/с, малыми геометрическими размерами, в среднем 10-4 м, и в котором выделяющаяся мощность достигает значений 109 Вт/м2, что и обуславливает его интенсивное тепловое воздействие на материал катода.

Катодное пятно состоит из нескольких активно эмитирующих участков с размерами много меньшими, чем размеры самого пятна. Катодное пятно, как локальный тепловой источник воздействия на поверхности катода оставляет за собой эрозионный след, исследование которых показало, что плотность тока в катодных пятнах имеет порядок 108-109 А/см2. Для обеспечения таких высоких плотностей тока электрическое поле на поверхности катода должно быть на уровне Е~108 В/см. В катодном пятне вакуумной дуги это поле создается ионами, образовавшимися из испарившихся атомов, поэтому температура катода в пятне должна быть достаточно высока. Так, при плотности тока j~108 А/см2 плотность ионного тока должна быть на уровне 107 А/см2. В этом случае температура в катодном пятне превышает температуру кипения материала катода. Область, разогреваемая катодным пятном на рабочей поверхности катода, превышает размеры самого катодного пятна.

Уровень мощности, выделяющейся на катоде, определяется катодным падением напряжения, близким по значению к потенциалу ионизации металла, и величиной разрядного тока.

Основная часть катодной области дуги, находящаяся непосредственно у обрабатываемого изделия (катода), имеет вид ярко светящихся, быстро движущихся одного или нескольких пятен. Вследствие высокой плотности тока в катодном пятне материал в зоне катодного пятна разогревается до высокой температуры. В результате окалина, ржавчина, заусеницы и другие загрязнения испаряются и остается чистая поверхность изделия. После ухода катодного пятна с данного места происходит быстрый отвод тепла за счет теплопроводности в тело материала катода, что может приводить к закалке поверхностного слоя.

Если к обрабатываемой поверхности 2 подводить ток через токоподводы только к двум точкам, например "а" и "б", с возможностью изменения токов через каждый из них, тогда зона горения разряда будет локализована в промежутке между точками подключения токоподводов "а" и "б". При одинаковых токах, текущих через каждый токоподвод, катодные пятна не имеют физически предпочтительных областей локализации и хаотически перемещаются по всей поверхности между точками подключения токоподводов, формируя зону обработки поверхности изделия между данными точками "а" и "б". Если через один из токоподводов с помощью регуляторов тока, например PT1, увеличить ток, тогда зона горения разряда смещается на поверхности изделия 2 в сторону точки "а" подключения тоководвода, отодвигаясь от точки подключения "б" токоподвода с меньшим током. Таким образом, изменяя токи, текущие через токоподводы, можно смещать зону горения разряда между токоподводами, управляя процессом обработки поверхности. При пропускании токов через текоподводы, подключенные только к точкам "а" и "в", зона горения разряда локализуется между данными точками. При подключении большего числа токоподводов отрицательного потенциала к разным точкам обрабатываемой поверхности 2 и изменяя токи, текущие через токоподводы, можно влиять на перемещение катодной области дуги вдоль участка обработки и значительно расширить возможности управления зоной обработки поверхности.

При взаимном смещении положительного электрода 1 и обрабатываемой поверхности 2 происходит смещение зоны горения разряда в сторону за положительным электродом 1. Взаимное смещение можно осуществлять непрерывно или дискретно. Если в какой-то зоне обрабатываемой поверхности, например, толщина поверхностного загрязнения больше, чем в остальной части поверхности, можно остановить взаимное смещение электродов, локализовать зону горения разряда в данном месте, изменяя токи через токоподводы, и осуществить процесс очистки только в данной зоне.

На фиг.2 представлено устройство для реализации способа по п.2., включающее источник питания дуги U, положительный электрод 1 и в качестве катода обрабатываемое изделие 2 с внутренней полостью, закрытую заглушками 3 и 4, отличающееся тем, что токоподводы отрицательного потенциала подключены к обрабатываемой поверхности 2 в трех точках "а", "б", "в" через регуляторы тока РТ1, РТ2, РТ3.

Обрабатываемое изделие произвольной формы 2 имеет внутри открытую, например, цилиндрическую полость. Полость герметично закрыта с помощью двух заглушек 3 и 4. Внутри полости вдоль обрабатываемой поверхности расположен положительный электрод 1, к которому через токоподвод подключен положительный полюс источника питания дуги U. Отрицательный полюс источника питания дуги U подключен через регуляторы тока РТ1, РТ2, РТ3 к обрабатываемой поверхности 2. На фиг.2 представлены три регулятора тока РТ1, РТ2, РТ3. Положительный электрод 1 непрерывно или циклически вращается вдоль обрабатываемой поверхности. Через одну из заглушек (в данном случае 3) осуществляется откачка воздуха до заданного давления. Между обрабатываемой поверхностью и положительным электродом 1 зажигается вакуумно-дуговой разряд и происходит обработка поверхности изделия 2. Перемещение катодной области дуги, как и в устройстве, изображенном на фиг.1, вдоль участка обработки поверхности изделия 2 осуществляют путем изменения силы токов через токоподводы отрицательного потенциала, подключенные к двум и более точкам обрабатываемой поверхности, при одновременном непрерывном или дискретном перемещении положительного электрода 1 и обрабатываемой поверхности изделия 2 относительно друг друга.

В устройстве по п.4 в качестве регуляторов тока РТ1, РТ2, РТ3 включены, например, переменные сопротивления. Изменяя величину соответствующего сопротивления, изменяется величина тока через токоподводы, подключенные к соответствующей точке обрабатываемой поверхности "а", "б", "в", что влияет на перемещение катодной области дуги вдоль участка обработки поверхности изделия 2, и как следствие, способствует управлению процессом обработки поверхности изделия 2.

В устройстве по п.5 в качестве регуляторов тока включены два и более регулируемых источников питания тока дуги, отрицательные полюсы которых подключены к обрабатываемой поверхности. В регулируемых источниках питания тока дуги используются внутренние регуляторы тока, и токоподвод соединяет напрямую отрицательный полюс источника питания тока дуги с точкой подключения на поверхности изделия. Поэтому для каждой точки "а", "б", "в" подключения отрицательного полюса источника питания тока дуги используется свой источник питания. Положительные плюсы всех источников питания тока дуги подключаются к положительному электроду 1.

Предлагаемый способ был реализован для очистки стальной ленты шириной 12 см и толщиной 0,7 мм от технологической смазки и для очистки внутренней поверхности корпуса вагонной буксы от технологических отложений процесса эксплуатации.

Очистку стальной ленты осуществляли в вакуумной камере при непрерывной протяжке ее относительно положительного электрода. При этом одновременно использовали две зоны горения разряда на поверхности ленты. Для каждой зоны использовался свой положительный электрод (анод). Ток горения разряда для каждой зоны составлял 300 А. В каждой зоне использовались две точки подключения отрицательного потенциала, расположенные на краях ленты по ее ширине. В данном случае для каждой точки использовался свой регулируемый источник питания тока дуги (устройство по п.5). Равномерная и полная очистка по всей ширине ленты осуществлялась при скорости ее протяжки, равной 0,5 м/с.

Очистку внутренней поверхности корпуса вагонной буксы осуществляли способом по п.2. Внутренняя поверхность буксы цилиндрической формы с двух сторон герметизировалась заглушками. Внутри цилиндра над поверхностью буксы устанавливался положительный электрод, токоподвод которого герметично выводился наружу через заглушку. Положительный токоподвод мог вращаться над поверхностью буксы. Отрицательные полюсы источника питания через переменные сопротивления (балластные сопротивления) подключались к противоположным торцам цилиндрической полости. Питание осуществлялось от сварочного выпрямителя с суммарным током к двум точкам подключения 300 А. Учитывая неравномерный характер распределения технологических отложений по толщине вдоль поверхности буксы, при очистке использовали прерывистый характер вращения положительного электрода вдоль поверхности и регулирование токов через каждую точку подключения отрицательного полюса источника. Очистка осуществлялась с визуальным контролем через смотровое окно.

Исследования поверхностного слоя буксы после очистки показали ее экономическую эффективность. Процесс обработки поверхности буксы способствовал дополнительно уменьшению шероховатости поверхности, а также приводил к образованию на поверхности пассивирующего слоя, уменьшающего процесс коррозии металла. Длительность процесса очистки вместе с процессом откачки не превышала 5 мин.

Таким образом, предлагаемые способ и устройство по сравнению с прототипом и другими способами и устройствами аналогичного назначения обеспечивают повышение качества обработки поверхности и упрощение процесса обработки, в ряде случаев со значительной экономической эффективностью.

1. Способ обработки поверхности изделий дуговым разрядом в вакууме, включающий возбуждение разряда, обработку поверхности катодными пятнами вакуумной дуги и перемещение их вдоль участка обработки, отличающийся тем, что перемещение катодной области дуги вдоль участка обработки поверхности изделия осуществляют путем изменения силы токов через токоподводы отрицательного потенциала, подключенные к двум и более точкам обрабатываемой поверхности, при одновременном непрерывном или дискретном перемещении положительного электрода и обрабатываемой поверхности относительно друг друга.

2. Способ по п.1, отличающийся тем, что при обработке открытых внутренних полостей изделий вакуумируют только предварительно загерметизированные внутренние полости.

3. Устройство для обработки поверхности изделий дуговым разрядом в вакууме, содержащее источник питания дуги, положительный электрод и в качестве катода - обрабатываемое изделие, размещенное в вакууме, отличающееся тем, что токоподводы отрицательного потенциала подключены к обрабатываемой поверхности в двух и более точках через регуляторы тока, при этом устройство выполнено с возможностью перемещения положительного электрода и обрабатываемой поверхности детали относительно друг друга.

4. Устройство по п.3, отличающееся тем, что в качестве регуляторов тока включены, например, переменные сопротивления.

5. Устройство по п.3, отличающееся тем, что в качестве регуляторов тока включены два или более регулируемых источников питания тока дуги, отрицательные полюсы которых подключены к обрабатываемой поверхности.