Полипропиленовые волокна, способы их получения и их применение

Иллюстрации

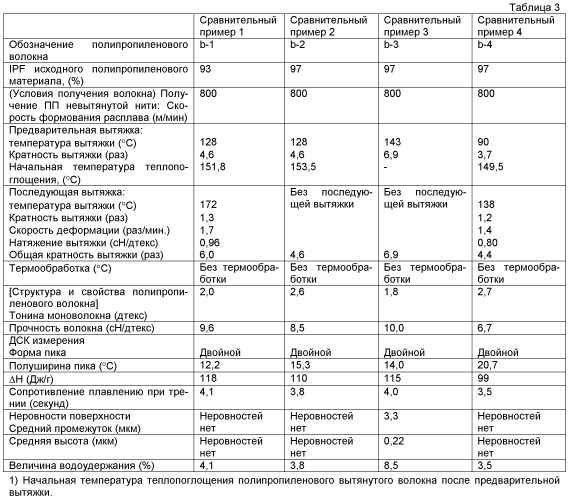

Показать всеИзобретение относится к химической технологии волокнистых материалов и касается полипропиленовых волокон, способов их получения и применения. Полипропиленовое волокно (ПП) имеет прочность 7 сН/дтекс или больше; отвечает одному или обоим условиям, как то, (i) свойства, измеренные методом ДСК, где форма эндотермического пика на кривой ДСК является формой одиночного пика с полушириной 10°С или ниже, и изменение энтальпии плавления (ΔН) составляет 125 Дж/г и (ii) наличие неровностей, так что тонина моноволокна от 0,1 до 3 дтекс, а на поверхности образованы неровности, неровности, имеющие средний промежуток от 6,5 до 20 мкм и среднюю высоту от 0,35 до 1 мкм, как результат присутствия чередующихся выступающих областей, имеющих большой диаметр, и не выступающих областей, имеющих малый диаметр, по оси волокна. Способ получения ПП волокна заключается в предварительной вытяжке невытянутого ПП волокна, имеющего IPF 94% или больше, при 120-150°С с кратностью вытяжки от 3 до 10 раз, а затем последующей вытяжке при 170-190°С с кратностью вытяжки от 1,2 до 3,0 раз в условиях скорости деформации от 1,5 до 15 раз/мин и натяжения вытяжки от 1,0 до 2,5 сН/дтекс. Изобретение обеспечивает получение полипропиленового волокна, отличного по прочности, теплостойкости и водоудерживающим свойствам. 10 н. и 8 з.п. ф-лы, 5 ил., 12 табл., 70 пр.

Реферат

Изобретение относится к полипропиленовому волокну, которое обладает отличной прочностью, теплостойкостью и водоудерживающей способностью, способу получения полипропиленового волокна, гидравлической композиции, гидравлическому продукту, структуре веревки, листообразной структуре из волокна, композиционному материалу и формовому продукту с использованием полипропиленового волокна.

Полипропиленовое волокно широко применяется для различных областей, так как полипропиленовое волокно обладает отличными свойствами, такими как химическая стойкость и малая масса, оно легко плавится, обладает отличной эффективностью повторного использования, может быть легко подвергнуто утилизации сжиганием без образования вредного газа, такого как газообразный галоген, даже когда полипропиленовое волокно сжигается, и т.п. Однако теплостойкость полипропиленового волокна недостаточно высокая по сравнению с другими синтетическими волокнами, и поэтому существует потребность в улучшении его теплостойкости.

Например, известен листовой материал с отличной эффективностью повторного использования и прочностью, полиолефиновый листовой материал, усиленный полипропиленовым волокном. В производстве армированного волокном листового материала необходимо плавить полиолефин при максимально возможных температурах для обеспечения адгезии полиолефинового листового основания и полипропиленового волокна с точки зрения повышения производительности, адгезионной способности между полипропиленовым волокном и полиолефиновым листовым основанием и т.п. Однако вследствие низкой теплостойкости полипропиленового волокна полиолефин нельзя расплавить при высокой температуре, чтобы сформовать его в листовой материал в момент получения армированного волокном листового материала. Поэтому нельзя повысить скорость производства и, кроме того, адгезия между полипропиленовым волокном и полиолефиновым листом оказывается недостаточной, что приводит к снижению производительности, недостаточной прочности армированного волокном полиолефинового листового материала и т.п.

Кроме того, ткань, полученная из полипропиленового волокна, используется как фильтр. Поскольку фильтр иногда используется в условиях действия высоких температур, поставлено требование по улучшению теплостойкости полипропиленового волокна.

Как традиционная технология, направленная на усовершенствование теплостойкости полипропиленового волокна, известно полипропиленовое волокно, имеющее скорость тепловой усадки при 170°С в течение 10 минут 10% или ниже и температуру пика плавления 178°С или выше. Полипропиленовое волокно получают плавлением и формованием гомополипропиленовой смолы, имеющей долю изотактических пентад 96% или больше и ниже чем 98,5% и скорость течения расплава (230°С, нагрузка 2,16 кг) от 0,1 до 30 г/10 минут, с последующей вытяжкой промежуточного продукта (смотри патентный документ 1).

Однако эндотермический пик плавления полипропиленового волокна имеет форму широкого двойного пика или одного пика, и его кристаллы не являются однородными. Таким образом, его теплостойкость все же не является достаточно высокой.

В качестве другого традиционного технического решения известно полипропиленовое волокно, имеющее два ДСК эндотермических пика плавления при температуре от 155 до 170°С, которое получено прядением из расплава полипропиленового гомополимера, имеющего показатель изотактичности от 90 до 99%, или прядением полипропиленового гомополимера из расплава с последующей вытяжкой (смотри патентный документ 2).

Однако в полипропиленовом волокне эндотермический пик при более низкой температуре из двух ДСК эндотермических пиков служит показателем теплостойкости полипропиленового волокна, форма пика широкая, и кристаллы полипропилена не однородные. Поэтому его теплостойкость недостаточна.

Кроме того, полипропиленовое волокно представляет собой широко используемое синтетическое волокно, применяемое в различных промышленных материалах, и его гидрофобность является проблемой во многих областях применения. Например, в таких областях применения, как бумага и нетканое полотно, волокно, как основной компонент, во многих случаях должно обладать высокой гидрофильностью. Более того, волокно, используемое как армирующий материал для различных материалов матрицы, должно быть гидрофильным с точки зрения равномерного распределения в матрице, прочности связи с матрицей и т.п. Однако из-за того, что полипропиленовое волокно является гидрофобным и имеет низкую гидрофильность, полипропиленовое волокно, как таковое, трудно наносить на бумагу, использовать в нетканом материале, как армирующий материал и т.д., что требует гидрофильности.

Таким образом, традиционно предложены технические решения, направленные на усовершенствование гидрофильности и водоудерживающей способности полипропиленового волокна. Например, известно получение водопоглощающего полипропиленового волокна путем прядения из расплава полипропилена, в котором водопоглощающая смола в форме частиц равномерно распределена в смоле с помощью полиэтиленового воска (патентный документ 3). Однако в случае использования данного способа полипропилен, в который введены частицы, подвергают прядению и вытяжке, что делает невозможным избежать влияния их на параметры прядения и вытяжки. Таким образом, нельзя получить полипропиленовое волокно, имеющее достаточную прочность.

Кроме того, известно получение полипропиленового волокна, имеющего неровности на поверхности, путем облучения полипропиленового волокна ионизирующим излучением, осуществления тиснения и вытяжки полипропиленового волокна или осуществления прядения из расплава полипропиленового волокна при изменении скорости съема полипропиленового волокна и его последующей вытяжки (документы 4-6). Однако данные способы применимы к полипропиленовому волокну, имеющему большую тонину, т.е. тонина моноволокна составляет такую высокую величину, как 50-100000 денье, и трудно применимы к полипропиленовому волокну, имеющему малую тонину, т.е. тонину моноволокна от 10 дтекс и меньше, потому что волокно оказывается сильно поврежденным.

В частности, в патентном документе 4 описана технология получения моноволокна, имеющего тонину от 50 до 50000 денье и особенно от 3000 до 12000 денье, облучением ионизирующим излучением перед и после вытяжки. Однако когда способ применяют к полипропиленовому волокну, имеющему тонину моноволокна 10 дтекс или ниже, и особенно 3 дтекс или ниже, его прочность снижается, часто возникает образование ворсинок, заметна неравномерность формы и возникают проблемы в ходе процесса, проблемы качества и сорта.

Кроме того, известно полипропиленовое волокно, имеющее прочность моноволокна 9 сН/дтекс или больше и бороздчатую грубую структуру поверхности, образованную вдоль изогнутой поверхности волокна. Полипропиленовое волокно получено вытяжкой полипропиленовой невытянутой пряжи при 125-155°С в горячей воздушной ванне (патентный документ 7). Однако в полипропиленовом волокне промежутки между бороздчатыми грубыми поверхностными структурами, которые существуют на поверхности волокна, и по его высоте, являются небольшими. Поэтому волокно не обладает достаточной водоудерживающей способностью, и совместимостью с матрицей оказывается недостаточной.

Далее, известен способ получения вытянутой нити путем вытяжки полипропиленовой невытянутой нити на одной стадии с использованием насыщенного пара высокого давления от 3,0 до 5,0 кг/см2 (температура от 133 до 153°С) (патентный документ 8). Однако в полипропиленовой вытянутой нити (полипропиленовом волокне), полученной данным способом, образование неровностей на поверхности волокна недостаточно, промежутки между неровностями и их высота невелики, волокно не обладает достаточной водоудерживающей способностью, а совместимость с матрицей недостаточна.

Кроме того, гидравлический продукт, полученный гидратационным сшиванием (далее по тексту иногда называемым «сшивание водой») гидравлической композиции, содержащей затвердевающие в воде вещества, такие как цемент, гипс и водогранулированный шлак, обычно имеет низкую прочность и склонность к растрескиванию в момент усадки при высыхании.

Таким образом, армирующее волокно традиционно добавляли к затвердевающему в воде веществу, такому как цемент. В качестве армирующего волокна для затвердевающего в воде вещества традиционно используется асбест. Однако асбест является опасным для людей материалом и нежелателен для использования с точки зрения безопасности и гигиены. Таким образом, его использование в настоящее время регулируется законодательно.

В последние годы в качестве армирующего волокна для затвердевающих в воде веществ вместо асбеста использовали различные неорганические волокна и синтетические волокна. В качестве синтетических волокон используют главным образом полипропиленовое волокно, волокно на основе поливинилового спирта, акриловое волокно и т.д. Из них полипропиленовое волокно обладает отличной стойкостью к воздействию щелочей и ударной прочностью, малым весом и может быть подвергнуто отверждению в автоклаве. Поэтому количество потребления полипропиленового волокна особенно возросло за последние годы.

Известно, что когда сшивание в автоклаве проводят при высокой температуре в момент получения затвердевающего в воде продукта из затвердевающего в воде вещества, такого как цемент, то сшивание может быть завершено за короткий промежуток времени. В свете изложенного, когда может быть использовано армирующее волокно, имеющее высокую теплостойкость, время сшивания укорачивается, что экономит пространство, необходимое для осуществления отверждения. Кроме того, поскольку увеличивается оборот при использовании специального оборудования, такого как пресс-формы, сшивание в автоклаве при более высокой температуре является преимущественным для производства гидравлического продукта. Более того, известно, что температура отверждения в автоклаве влияет на стабильность размеров гидравлического продукта. Когда температура отверждения выше, то стабильность размеров получаемого гидравлического продукта стремится к увеличению.

Однако в настоящее время полипропиленовое волокно для армирования гидравлического вещества, которое имеет высокую теплостойкость, придающую волокну стойкость в условиях отверждения в автоклаве, высокую прочность и отличную совместимость с гидравлическим веществом, таким как цемент, до сих пор не разработано.

Например, патентный документ 1, упомянутый выше, описывает использование в качестве армирующего цемент материала полипропиленового волокна, имеющего скорость тепловой усадки при 170°С в течение 10 минут 10% или ниже и температуру пика плавления 178°С или выше, которое получено в патентном документе 1. Однако в полипропиленовом волоке, полученном в патентном документе 1, эндормический пик имеет форму широкого двойного пика или форму широкого одинарного пика, кристаллы полипропилена неоднородны, а теплостойкость все еще недостаточно высокая, как рассмотрено выше. Поэтому полипропиленовое волокно патентного документа 1 не подходит для отверждения в автоклаве при высокой температуре, особенно при температуре, превышающей 150°С, и более предпочтительно при такой высокой температуре, как 170°С или выше. Когда полипропиленовое волокно патентного документа 1 подвергают отверждению в автоклаве при высокой температуре, то вероятнее всего будет происходить снижение прочности, деструкция полипропиленового волокна и т.п.

Вышеупомянутые патентные документы 4-6 описывают использование полипропиленового волокна, полученного в данных изобретениях, которое имеет неровности на поверхности, для армирования гидравлического вещества. Полипропиленовые волокна, описанные в патентных документах 4-6, имеют большую тонину, т.е. тонину моноволокна от 50 до 100000 денье. Таким образом, совместимость каждого из полипропиленовых волокон с гидравлическим веществом, вероятно, станет недостаточной и, более того, для того, чтобы равномерно распределить полипропиленовые волокна в гидравлическом веществе для достаточного усиления, необходимо будет смешать большое количество (большую массу) полипропиленовых волокон. Кроме того, когда способы формирования неровностей согласно патентным документам 4-6 применяются к полипропиленовому волокну, имеющему мелкий размер, т.е. с тониной моноволокна 10 дтекс или меньше, волокно заметно повреждается. Таким образом, действительно трудно применять методы формования к полипропиленовому волокну, имеющему малый размер.

Из них, полипропиленовое волокно, описанное в документе 4, имеет большую тонину и трудно реализует достаточный армирующий эффект в гидравлическом веществе.

Кроме того, патентный документ 7 описывает использование полипропиленового волокна, имеющего прочность моноволокна 9 сН/дтекс или больше и желобчатую грубую поверхность, сформированную по закругленной поверхности волокна, для армирования бетона. Однако, как рассмотрено выше, вследствие того, что полипропиленовое волокно не обладает достаточной водоудерживающей способностью, совместимость с гидравлическим веществом недостаточна.

Далее, вышеупомянутый патентный документ 8 относится к армирующему волокну для цемента, как одной из областей применения полипропиленовой вытянутой нити, полученной в изобретении согласно патентному документу 8. Однако, как описано выше, в полипропиленовой вытянутой нити (полипропиленовом волокне), полученной способом согласно патентному документу 8, формирование неровностей на поверхности волокна является недостаточным, промежутки между неровностями и их высота являются маленькими, а полипропиленовое волокно не обладает достаточной водоудерживающей способностью. Поэтому совместимость с гидравлическим веществом, образующим матрицу, недостаточна.

Веревка, изготовленная из волокна, имеет много областей применения, например, наземный/морской транспорт, рыболовство, сельское хозяйство и строительные площадки. В качестве материала волокна для веревки, изготовленной из волокна, используют как натуральное волокно, так и синтетическое волокно. В последние годы используется главным образом веревка, изготовленная из синтетического волокна. В качестве синтетического волокна для изготовления веревок можно упомянуть найлоновое волокно, винилоновое волокно, полиэфирное волокно, полипропиленовое волокно, полиэтиленовое волокно, поливинилхлоридное волокно и т.д. Из них, веревка, изготовленная из полипропиленового волокна, имеет то преимущество, что обладает отличной химической стойкостью, малым весом и т.д., может легко плавиться, обладает отличной эффективностью для вторичной переработки, может утилизоваться сжиганием без образования вредного газа, такого как газообразный галоген, даже когда полипропиленовое волокно сжигают, и т.д. Поэтому даны различные предложения на веревку, изготовленную из полипропиленового волокна, способ получения полипропиленового волокна для использования в веревке, и т.п. (смотри патентные документы 9 и 10).

Однако из синтетических волокон теплостойкость полипропиленового волокна невысокая. Таким образом, требуется усовершенствование теплостойкости веревки, изготовленной при использовании полипропиленового волокна. Это обусловлено тем, что когда веревка, изготовленная при использовании полипропиленового волокна, подвергается воздействию высокой температуры или подвергается воздействию теплоты трения в момент скольжения или задирания, полипропиленовое волокно, образующее веревку, плавится, вызывая, например, сплавление веревки, что приводит к тому, что такие физические свойства, как прочность, вероятнее всего, снижаются, и растяжение веревки при высокой температуре оказывается высоким.

Как описано выше, патентный документ 1 раскрывает полипропиленовое волокно, чью теплостойкость пытались увеличить, которое имело скорость тепловой усадки при 170°С в течение 10 минут 10% или ниже и температуру пика плавления 178°С или выше. Полипропиленовое волокно получено плавлением и формованием гомополипропиленовой смолы, имеющей долю изотактических пентад 96% или больше и ниже 98,5% и скорость течения расплава (230°С, нагрузка 2,16 кг) от 0,1 до 30 г/10 минут, с последующей вытяжкой полученного продукта. Однако в полипропиленовом волокне кристаллы не были однородными, а теплостойкость оставалась недостаточно высокой. Поэтому, даже когда веревку изготавливают с использованием полипропиленового волокна, то вероятнее всего будет происходить плавление и снижение физических свойств вследствие теплоты трения или т.п. Таким образом, растяжение при высокой температуре, вероятно, будет высоким.

Кроме того, аналогично тому, как в веревках, изготовленных из других синтетических волокон, также важно, чтобы в веревке, изготовленной из полипропиленового волокна, при скручивании не было проскальзывания между волокнами и между прядями из волокон и чтобы зацепления между волокнами и между прядями из волокон были жесткими и туго скрученными, с точки зрения предотвращения раскручивания волокон или прядей из волокон и улучшения прочности, сопротивления растяжению, износостойкости и сохранения формы.

Однако для веревки, изготовленной из обычного полипропиленового волокна, проскальзывание между полипропиленовыми волокнами и проскальзывание между нитями из полипропиленовых волокон является высоким, и очень трудно достаточно жестко и плотно скрутить волокна.

Как метод снижения проскальзывания между полипропиленовыми волокнами и проскальзывания между нитями из полипропиленового волокна, на поверхности полипропиленового волокна создают неровности, и поверхность полипропиленового волокна делают шероховатой. Однако в традиционно известном полипропиленовом волокне, на поверхности которого созданы неровности, и полипропиленовом волокне, чья поверхность сделана шероховатой, неровности (поверхностная шероховатость) недостаточны, и образование неровностей регулируется. Даже когда веревка получена с использованием полипропиленовых волокон, трудно плотно и жестко скрутить полипропиленовые волокна (полипропиленовые нити и пряди). Таким образом, веревка, изготовленная из полипропиленового волокна, которая обладает высокой прочностью, сопротивлением растяжению, износостойкостью, способностью удерживать форму и т.д., не может быть получена.

Например, в полипропиленовых волокнах, каждое из которых имеет неровности на поверхности, для армирования гидравлического вещества, которые предложены в патентных документах 4-6, упомянутых ранее, вероятно могут возникнуть повреждения. Таким образом, данные полипропиленовые волокна применили для изготовления веревки, но веревка, изготовленная из полипропиленового волокна, которая обладала бы отличными механическими свойствами, износостойкостью, способностью удерживать форму и т.д., не может быть получена.

Кроме того, что касается полипропиленового волокна для армирования бетона, описанного в патентных документах 7, упомянутых ранее, промежутки между бороздчатыми шероховатыми поверхностными структурами, которые существуют на поверхности волокна, и их высота являются небольшими. Поэтому эффект антипроскальзывания между волокнами недостаточен, и даже когда полипропиленовое волокно применяют для изготовления веревки, волокна скручены не плотно и не жестко. Таким образом, веревка, которая бы обладала отличными механическими свойствами, износостойкостью, сопротивлением раскручиванию, способностью удерживать форму т.п., не может быть получена.

Кроме того, что касается полипропиленовой вытянутой нити (полипропиленового волокна), описанного в патентном документе 8, упомянутом ранее, формирование неровностей на поверхности волокна недостаточно, и промежутки между неровностями и их высота являются небольшими. Поэтому эффект антипроскальзывания между волокнами недостаточен, и даже когда полипропиленовое волокно применяют для изготовления веревки, волокна не скручены плотно и жестко. Таким образом, веревку, обладающую отличными механическими свойствами, износостойкостью, сопротивлением раскручиванию, способностью удерживать форму и т.п., получить нельзя.

Кроме того, полипропиленовое волокно использовано для получения листообразной структуры из волокна, такой как текстильная ткань или трикотажная ткань, нетканый материал, синтетическая бумага и сетчатое изделие, с реализацией преимущества по свойствам, таким как химическая стойкость, низкий вес, легкость вторичного использования и отсутствие образования вредного газа в момент сжигания.

В зависимости от предполагаемого назначения, от листообразной структуры из волокна, полученной из полипропиленового волокна, требуется теплостойкость. Например, как рассмотрено выше, в производстве полиолефинового листового материала, армированного тканью, полученной из полипропиленового волокна, полиолефиновое листовое основание необходимо расплавить при высокой температуре для крепления между полиолефиновым листовым основанием и тканью, полученной из полипропиленового волокна, с точки зрения улучшения производительности и адгезионной способности между тканью, полученной из полипропиленового волокна, и полиолефиновым листовым основанием. Однако поскольку теплостойкость ткани, полученной из полипропиленового волокна, недостаточна, полиолефиновое листовое основание нельзя расплавить при высокой температуре, что влечет снижение производительности, отсутствие адгезии между волокном, полученным из полипропилена, и полиолефиновым основанием и т.п. Кроме того, когда листообразная структура из волокна, полученная из полипропиленового волокна, используется для фильтра, сепаратора, одежды (в частности, спортивной и т.п.) и т.д., необходимо улучшить теплостойкость. Это обусловлено тем, что листообразная структура из волокна, изготовленная из полипропиленового волокна, иногда используется в условиях действия высоких температур или возникновения трения.

Полипропиленовые волокна, описанные в патентных документах 1 и 2, чью теплостойкость пытались повысить, могут быть использованы для изготовления листообразной структуры из волокна. Однако в полипропиленовых волокнах, раскрытых в патентных документах 1 и 2, кристаллы являются неоднородными, и теплостойкость остается недостаточно высокой. Таким образом, не может быть получена листообразная структура из волокна с отличной теплостойкостью.

Кроме того, синтетическая бумага и нетканый материал, изготовленные из полипропиленового волокна, используются как материалы для промышленных изделий, таких как фильтры и сепараторы. Однако вследствие низкой гидрофобности синтетическая бумага и нетканая ткань, изготовленные из полипропиленового волокна, как они есть, трудно применить для фильтрации водных жидкостей и в сепараторах щелочных вторичных конденсаторов, которые требуют высокой гидрофильности.

Как рассмотрено выше, патентный документ 3 описывает водопоглощающее полипропиленовое волокно, полученное формованием волокна из расплава полипропилена, в который добавлена и диспергирована водопоглощающая смола в форме частиц с помощью полиэтиленового воска. Однако полипропиленовое волокно имеет недостаточную прочность и, таким образом, нельзя достичь достаточной прочности при формировании листообразной структуры из волокна, такой как текстильная или трикотажная ткань, нетканый материал, синтетическая бумага и сетчатые изделия.

Более того, даже когда полипропиленовые волокна, описанные в патентных документах 4-8, каждое из которых имеет неровности на поверхности и использовано для изготовления листообразной структуры из волокна, такой как текстильная или трикотажная ткань, нетканый материал, синтетическая бумага и сетчатая структура, не может быть получена листообразная структура из волокна, имеющая высокую водоудерживающую способность и обладающую отличной прочностью. Это обусловлено тем, что неровности (шероховатость поверхности) являются недостаточными, так как образование неровностей ограничено, и потому что прочность самого полипропиленового волокна является низкой.

Рассматривая конкретно полипропиленовые волокна (в частности, полипропиленовое волокно, имеющее малую тонину, т.е. тонину моноволокна 10 дтекс или ниже), полученное способами формирования нерегулярностей, описанными в патентных документах 4-6, особенно в патентном документе 4, следует отметить, что образование дефектов значительное. Поэтому, даже когда получают листообразную структуру из волокна с использованием полипропиленового волокна, не может быть получена листообразная структура из волокна с отличной прочностью.

Кроме того, что касается полипропиленового волокна, описанного в патентном документе 7, промежутки между бороздчатыми шероховатыми поверхностными структурами, которые существуют на поверхности волокна, и их высота являются небольшими. Таким образом, даже когда использовано полипропиленовое волокно, листообразная структура из волокна с отличной водоудерживающей способностью не может быть получена. Далее, что касается полипропиленового волокна, описанного в патентном документе 8, образование неровностей на поверхности волокна является недостаточным, и промежутки между неровностями и их высота являются небольшими. Таким образом, даже если использовано полипропиленовое волокно, листообразная структура из волокна с отличной водоудерживающей способностью не может быть получена.

Далее, в качестве одной из областей применения полипропиленового волокна упомянуто о его использовании в качестве армирующего волокна для органических полимеров. В качестве конкретного примера его указан вышеупомянутый армированный полипропиленовым волокном полиолефиновый листовой материал. Однако вследствие того, что теплостойкость полипропиленового волокна недостаточна, производительность снижается, и прочность адгезии между полипропиленовым волокном и полиолефиновым основанием оказывается недостаточной, как рассмотрено выше.

Кроме того, когда полипропиленовое волокно используют как армирующее волокно для органических полимеров, отличных от полиолефинов, для получения композиционного материала, содержащего полипропиленовое волокно и органический полимер, и формового продукта, необходимый эффект усиления иногда не достигается вследствие низкой теплостойкости полипропиленового волокна и низкой адгезионной способности полипропиленового волокна к органическому полимеру. С этих точек зрения существует потребность в полипропиленовом волокне с отличной износостойкостью и, более того, имеющем отличную адгезионную способность к органическому полимеру. Однако теплостойкость каждого типа полипропиленового волокна, описанного в патентных документах 1 и 2, все же является недостаточно высокой. Таким образом, полипропиленовые волокна, описанные в патентных документах 1 и 2, не являются необходимым образом эффективными как армирующие волокна для органических полимеров.

Кроме того, что касается полипропиленовых волокон, имеющих неровности на поверхности, описанных в патентных документах 4-8, неровности на поверхности (шероховатая поверхность) являются недостаточными, образование неровностей регулировано, и прочность недостаточна. Поэтому, даже когда данные полипропиленовые волокна используют как усиливающее волокно для органических полимеров, невозможно получить композиционный материал, содержащий органический полимер и полипропиленовое волокно, формовой продукт и т.д., которые обладали бы отличной прочностью и т.п., вследствие недостаточной адгезии с органическими полимерами.

Патентный документ 1: патент Японии 2002-302825 А

Патентный документ 2: патент Японии 2001-20132 А

Патентный документ 3: патент Японии 04-41710 А

Патентный документ 4: патент Японии 61-26510 В

Патентный документ 5: патент Японии 56-9268 А

Патентный документ 6: патент Японии 61-301 В

Патентный документ 7: патент Японии 2003-293216 А

Патентный документ 8: патент Японии 3130288 В

Патентный документ 9: патент Японии 07-90785 А

Патентный документ 10: патент Японии 2002-20926 А

Не патентный документ 1: “Macromolecules”, vol. 6, 1973, p.925

Не патентный документ 2: “Macromolecules”, vol. 8, 1975, p.687

Задачей настоящего изобретения является разработка полипропиленового волокна, которое имеет однородную кристаллическую структуру и обладает отличной теплостойкостью, а также прочностью.

Другой задачей настоящего изобретения является разработка полипропиленового волокна, которое имеет высокую водоудерживающую способность и отличную прочность.

Кроме того, еще одной задачей настоящего изобретения является разработка полипропиленового волокна, которое имеет отличную прочность, теплостойкость и водоудерживающую способность.

Далее, также задачей настоящего изобретения является разработка способа гладкого получения полипропиленового волокна.

Еще дополнительной задачей настоящего изобретения является разработка гидравлической композиции и гидравлического продукта, содержащего гидравлическую композицию. Гидравлическая композиция включает полипропиленовое волокно с отличной теплостойкостью и прочностью в качестве армирующего волокна, может образовывать гидравлический продукт с отличной прочностью и сроком службы, независимо от различий в температурах отверждения, не деструктирует и не снижает прочность полипропиленового волокна даже в случае отверждения в автоклаве при высокой температуре, и может обеспечить гидравлическую композицию с отличной прочностью и сроком службы с укороченным временем отверждения.

Кроме того, другой задачей настоящего изобретения является разработка гидравлической композиции и гидравлического продукта, полученного из гидравлической композиции. Гидравлическая композиция включает полипропиленовое волокно с отличной теплостойкостью, прочностью, водоудерживающей способностью и совместимостью с гидравлическим веществом, образующим матрицу, и которое может дать гидравлический продукт с отличной прочностью и сроком службы.

Далее, другой задачей настоящего изобретения является разработка структуры веревки, изготовленной из полипропиленового волокна, которая имеет высокую прочность и отличную износостойкость, в которой плавление, течение расплава и снижение физических свойств полипропиленового волокна, образующего веревку, не возникают, даже когда структура веревки подвергается воздействию высокой температуры и трению и царапанию, веревку трудно разрезать и растянуть при высокой температуре вследствие присущих ей свойств, в которой проскальзывание между волокнами, образующими веревку, и проскальзывание между прядями волокон, образующими веревку, является низким, в которой соединение волокон и соединение прядей из волокон является жестко и прочно скрученным, и которая обладает отличной прочностью, сопротивлением растяжению, износостойкостью, способностью удерживать форму и т.п.

Кроме того, другой задачей настоящего изобретения является разработка листообразной структуры из волокна, формованной из полипропиленового волокна, которая обладает отличной водоудерживающей способностью, а также прочностью, такой как нетканая ткань, синтетическая бумага, текстильный или трикотажный материал и сетчатое изделие.

Кроме того, другой задачей настоящего изобретения является разработка листообразной структуры из волокна, полученной из полипропиленового волокна, которое обладает отличной прочностью, а также теплостойкостью.

Кроме того, другой задачей настоящего изобретения является разработка листообразной структуры из волокна, полученной из полипропиленового волокна, которая обладает отличной водоудерживающей способностью, прочностью и теплостойкостью.

Далее, задачей настоящего изобретения является разработка композиционного материала из полипропиленового волокна и органического полимера, который обладает отличными физико-механическими свойствами, такими как прочность, теплостойкость и долговечность, композиционный материал включает матрицу, полученную из органического полимера, полипропиленовое волокно, которое имеет высокую прочность, отличную износостойкость и отличную адгезионную способность к органическому полимеру, в котором не происходит плавления и снижения физико-механических свойств, даже когда на него воздействуют высокие температуры.

Другой задачей настоящего изобретения является разработка формового продукта, который содержит композиционный материал и обладает отличными физико-механическими свойствами, теплостойкостью и долговечностью.

Были проведены расширенные исследования, для решения вышеуказанных задач. В результате, на основе использования полипропилена, имеющего долю изотактических пентад (IPF) выше указанной, успешно разработано нетрадиционное полипропиленовое волокно, которое характеризуется определенными эндотермическими/плавления свойствами при измерении методом дифференциальной сканирующей калориметрии (ДСК), имеет однородную структуру кристаллов, обладает высокой теплостойкостью, а также имеет отличную прочность.

Кроме того, на основе использования полипропилена, имеющего долю изотактических пентад (IPF) выше указанной, было успешно получено нетрадиционное полипропиленовое волокно, которое имеет на поверхности волокна неровности, имеющие заданный средний промежуток и заданную среднюю высоту, как результат присутствия чередующихся выступающих областей, имеющих большой диаметр, и не выступающих областей, имеющих малый диаметр, вдоль оси волокна, нетрадиционное полипропиленовое волокно имеет малую тонину моноволокна, отличную прочность и высокую водоудерживающую способность. Кроме того, авторы настоящего изобретения успешно получили нетрадиционное полипропиленовое волокно, которое имеет как эндотермические/плавления свойства, так и неровную структуру поверхности волокна, обладает отличной прочностью, теплостойкостью и водоудерживающей способностью.

В частности, было успешно получено нетрадиционное полипропиленовое волокно, которое показывает определенные эндотермические/плавления свойства при измерении методом дифференциальной сканирующей калориметрии (ДСК), имеет однородную кристаллическую структуру, отличную теплостойкость и прочность, нетрадиционное полипропиленовое волокно получают прядением расплава полипропилена, имеющего долю изотактических пентад (IPF) выше указанной, затем охлаждением полученных нитей с их отверждением и получением полипропиленового невытянутого волокна, а затем предварительной и последующей вытяжкой полученного полипропиленового невытянутого волокна в определенных условиях.

Далее, было установлено, что когда полипропиленовое волокно, имеющее тонину моноволокна 3 дтекс или ниже, и особенно от 0,1 до 3 дтекс, получено конкретным описанным выше способом, то получают полипропиленовое волокно, которое имеет неровности с заданными средними промежутками и заданной средней высотой, как результат присутствия чередующихся выступающих областей, имеющих большой диаметр, и не выступающих областей, имеющих малый диаметр, вдоль оси волокна, и которое имеет отличную водоудерживающую способность и прочность; и когда конкретно определены эндотермические/плавления свойства методом дифференциальной сканирующей калориметрии (ДСК) полипропиленового волокна, кристаллическая структура полипропиленового волокна становится однородной, а теплостойкость становится отличной, помимо таких свойств, как высокая водоудерживающая способность и высокая прочность.

Была предпринята попытка получения гидравлической композиции смешением полипропиленового волокна, полученного выше, с гидравлическим веществом, таким как цемент, и получения гидравлического продукта при использовании гидравлической композиции. В результате этого было обнаружено, что гидравлический продукт (гидравлический формовой продукт), полученный формованием смеси, в которой воду смешали с гидравлической к