Шпиндельная маслонаполненная секция гидравлического забойного двигателя

Иллюстрации

Показать всеИзобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважинах, и может быть использовано в гидравлических героторных винтовых двигателях и турбобурах для бурения нефтяных и газовых скважин. Шпиндельная маслонаполненная секция состоит из трубчатого корпуса и полого вала, соединенных между собой с возможностью скольжения, трубчатый корпус выполнен из резьбовых трубчатых элементов, полый вал выполнен из резьбовых полых элементов, размещенных на осевой опоре, выполненной в виде переднего и заднего упорных подшипников, а также на передней и задней радиальных опорах скольжения, через полый вал прокачивается буровой раствор под давлением, передний резьбовой полый элемент вала имеет резьбу для долота, между передним резьбовым трубчатым элементом корпуса и резьбовым полым элементом вала со стороны резьбы для долота расположен передний уплотнительный модуль, между корпусом и валом установлен с возможностью скольжения кольцевой поршень с внутренними и наружными уплотнениями, между передним уплотнительным модулем, кольцевым поршнем, корпусом и валом образована герметичная масляная камера, а кольцевой поршень отделяет герметичную масляную камеру от полости, заполненной буровым раствором. Содержит дополнительный резьбовой трубчатый элемент корпуса, имеющий собственную радиальную опору скольжения, расположенную между передним и задним упорными подшипниками, с которой соединен с возможностью скольжения хвостовик переднего резьбового полого элемента вала, имеющего резьбу для долота, между торцом переднего упорного подшипника и торцом переднего резьбового полого элемента вала на резьбе переднего резьбового полого элемента вала закреплена ловильная гайка с передним и задним опорными торцами, диаметр которой превышает диаметр передней радиальной опоры скольжения в переднем резьбовом трубчатом элементе корпуса, при этом кольцевой поршень с внутренними и наружными уплотнениями, отделяющий герметичную масляную камеру от полости, заполненной буровым раствором, установлен между собственной радиальной опорой скольжения дополнительного резьбового трубчатого элемента корпуса и задней радиальной опорой скольжения и образует с задней радиальной опорой скольжения, валом и корпусом разгрузочную полость, заполненную буровым раствором, а между задней радиальной опорой скольжения и кольцевым поршнем в резьбовом трубчатом элементе корпуса выполнены отверстия для выхода части прокачиваемого бурового раствора через радиальный зазор задней радиальной опоры скольжения и разгрузочную полость за наружную поверхность корпуса. Повышаются ресурс и надежность гидравлического забойного двигателя. 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважинах, и может быть использовано в гидравлических героторных винтовых двигателях и турбобурах для бурения нефтяных и газовых скважин.

Известен шпиндель забойного двигателя, включающий корпус, полый вал с установленными и закрепленными на нем нижним и верхним уплотнительными узлами, нижними и верхними радиальными опорами, осевыми опорами, масляный лубрикатор, установленный внутри масляной ванны, картер высокого давления, полость которого посредством поршней разделена на камеры, одна из которых сообщена с масляной ванной, а вторая - с полостью высокого давления промывочной жидкости, при этом масляный лубрикатор выполнен диафрагменным и связан с полостью высокого давления промывочной жидкости посредством гидравлического канала связи, образованного внутренней поверхностью корпуса шпинделя и наружной поверхностью роторной сборки, включающей связанные между собой по наружным поверхностям диафрагменный лубрикатор, картер высокого давления, верхнюю радиальную опору и верхний уплотнительный узел, при этом масляная камера картера высокого давления выполнена с возможностью сброса масла из масляной ванны верхней радиальной опоры и связана с ней посредством редукционного клапана, установленного в крышке корпуса картера высокого давления, а вторая камера картера высокого давления связана с гидравлическим каналом связи (RU 2272117, 20.03.2006).

Недостатками известного шпинделя забойного двигателя являются низкая надежность, сложность конструкции и высокая стоимость подготовки забойного двигателя к эксплуатации. Это объясняется наличием редукционного клапана и поршневого узла внутри картера в конструкции шпинделя, вследствие этого, при подготовке забойного двигателя к эксплуатации требуется проверка работоспособности редукционного клапана.

Недостатками шпинделя забойного двигателя являются также отсутствие ловильного устройства на полом валу, в резьбе которого закреплено долото, и невозможность подъема из скважины долота с частью полого вала шпинделя, корпусом шпинделя и бурильной колонной при обрыве хвостовика или ступенчатого перехода в средней части полого вала шпинделя.

Недостатком известного шпинделя забойного двигателя является также неполная возможность повышения герметичности масляной камеры в картере высокого давления с уплотнениями вследствие перепада давления бурового раствора, действующего на поршневой узел внутри картера с уплотнениями, над давлением масла внутри картера с уплотнениями, а также над давлением масла, "дросселируемого" через редукционный клапан, что приводит к попаданию абразивных частиц бурового раствора в масляную камеру радиальной и осевой опор, вызывает износ шариков осевой многоступенчатой опоры, перегрев нижнего и верхнего уплотнительных узлов, снижает ресурс и надежность работы шпинделя забойного двигателя, а также приводит к отказам в работе.

Известна маслонаполненная шпиндельная секция турбобура, содержащая корпус, вал с нижним и верхним уплотнительными узлами, образующими масляную камеру, в которой установлены радиальные и осевые опоры, гидравлически сообщенную с диафрагменным лубрикатором, секция турбобура снабжена балластными элементами, установленными в свободных объемах масляной камеры, при этом лубрикатор заполнен маслом на 75÷80% объема масляной полости (RU 2331750, 20.08.2008).

Недостатком известной шпиндельной секции турбобура является неполная возможность обеспечения герметичности масляной камеры вследствие перепада давления бурового раствора, действующего на нижний и верхний уплотнительные узлы, образующие масляную камеру, в которой установлены радиальные и осевые опоры, гидравлически сообщенную с диафрагменным лубрикатором, над давлением масла внутри масляной полости.

Недостаток известной шпиндельной секции турбобура объясняется неполным заполнением масла: на 75÷80% объема масляной полости, что не предотвращает попадание абразивных частиц бурового раствора, прокачиваемого под высоким давлением, например, 25÷35 МПа, в масляную полость, не обеспечивает гарантированную смазку, "насосную циркуляцию" и охлаждение радиальных (роликовых) опор качения и охлаждение осевых (шариковых) опор, при этом в опорах возникает "прихват" шариков и роликов, которые способствуют перегреву и повышенному износу шариков и роликов, что приводит к увеличенным радиальным и осевым люфтам вала шпинделя в осевых и радиальных опорах качения, а также к отказам в работе.

Недостатком известной шпиндельной секции турбобура является неполная возможность повышения ресурса и надежности осевых (шариковых) и радиальных (роликовых) опор вала, имеющего резьбу для долота, невозможность использования в гидравлических героторных винтовых двигателях для бурения изогнутых наклонных и горизонтальных скважин, что объясняется недостаточной ударной прочностью и усталостной выносливостью, низкой стойкостью к возникновению резонансных вибраций и "прихвату" при действии максимальной осевой и радиальных нагрузок (от долота) в изогнутой колонне бурильных труб, при изменении знака осевой нагрузки, действующей на радиальные опоры скольжения и упорные подшипники, повышенного износа радиальных опор скольжения при радиальных люфтах, определяемых величиной износа, например, в пределах 30÷50% от величины допустимого износа вала шпинделя с долотом в нижней опоре скольжения, вследствие попадания абразивных частиц бурового раствора в масляную полость радиальных опор скольжения и упорных подшипников шпинделя с долотом в передней опоре шпиндельной секции турбобура.

Другим недостатком шпиндельной секции турбобура является отсутствие ловильного устройства на валу шпиндельной секции, на резьбе которого закреплено долото, и невозможность подъема из скважины долота с частью полого вала шпиндельной секции, корпусом шпиндельной секции и бурильной колонной при обрыве хвостовика или ступенчатого перехода в средней части вала шпиндельной секции.

Наиболее близкой к заявляемой конструкции является герметичная шпиндельная секция, применяемая для бурения скважин, имеющая первый трубчатый элемент, второй трубчатый элемент, телескопически установленный в первом трубчатом элементе, второй трубчатый элемент, имеющий внутренний канал, через который проходит буровой раствор под давлением, производимым насосом, зазор между первым и вторым трубчатыми элементами, определяющий герметичную маслонаполненную камеру, которая имеет один конец под буровое долото, изолированный с помощью уплотнительных средств, которые направлены к буровому долоту, и один конец под насос, изолированный с помощью уплотнительных средств, данные уплотнительные средства находятся в герметичной камере, включающие неподвижное механическое уплотнение, расположенное в герметичной камере, между уплотнительными средствами насоса и уплотнительными средствами бурового долота, механическое уплотнение, разделяющее герметичную камеру на насосную секцию и долотную секцию, а также насосные уплотнительные средства, будучи зависимыми от давления, таким образом, что насосные уплотнительные средства оказывают давление на масло в насосной секции герметичной камеры в ответ на давление, оказываемое буровым раствором, прокачиваемым вдоль внутреннего канала за счет действия насосов, при этом уплотнительные средства со стороны бурового долота, будучи зависимыми от давления, таким образом, что уплотнительные средства бурового долота оказывают давление на масло внутри долотной секции герметичной камеры в ответ на давление, оказываемое буровым раствором, перемещающимся наружу к первому трубчатому элементу и второму трубчатому элементу, механическое уплотнение включает средства для невращающегося присоединения первого уплотнительного кольца к первому трубчатому элементу, средства для невращающегося присоединения второго уплотнительного кольца ко второму трубчатому элементу и средства для герметичного зацепления первого уплотнительного кольца и второго уплотнительного кольца, тем самым формирования механического уплотнения, изолирующего перепад давления между насосной секцией и долотной секцией герметичной камеры (US 5377771, Jan. 3, 1995).

Недостатком известной герметичной шпиндельной секции, применяемой для бурения скважин, является неполная возможность повышения ресурса и надежности радиальных опор скольжения и упорных подшипников трубчатых элементов вала, что объясняется недостаточной ударной прочностью и усталостной выносливостью, низкой стойкостью к возникновению резонансных вибраций и "прихвату" при действии максимальной осевой и радиальных нагрузок (от долота) в изогнутой колонне бурильных труб, при изменении знака осевой нагрузки, действующей на упорные подшипники, при повышенном износе радиальных опор скольжения и радиальных люфтах, определяемых величиной износа, например, в пределах 30÷50% от величины допустимого износа вала с долотом в нижней опоре скольжения, вследствие попадания абразивных частиц бурового раствора в масляную полость радиальных опор скольжения и упорных подшипников трубчатых элементов вала.

Недостатки известной шпиндельной секции объясняются резьбовым соединением трубчатых элементов вала между упорными подшипниками, а также установкой (центрированием) переднего упорного роликоподшипника 32 и двух задних упорных роликоподшипников 30, 28 в разных трубчатых элементах вала: в переднем трубчатом элементе 14 и, соответственно, в заднем трубчатом элементе 14b, соединенных резьбой 13 между упорными подшипниками, что не обеспечивает экономических преимуществ для обеспечения требуемой прочности и точности (соосности) двух частей вала с долотом в опорах скольжения 24 и 26.

Недостатки известной шпиндельной секции объясняются отсутствием собственной радиальной опоры скольжения, расположенной в масляной камере между передним и задним упорными подшипниками (в зоне максимального значения эквивалентных напряжений), при совместном действии максимальной осевой и радиальных нагрузок (от долота) в изогнутой колонне бурильных труб, при изменении знака осевой нагрузки, действующей на упорные подшипники, возникновении вибраций, что не позволяет уменьшать максимальное значение эквивалентных напряжений (по Мизесу), увеличивать передаваемый крутящий момент, повышать ресурс и надежность шпиндельной секции.

Повышенные напряжения в вышеуказанной области, между передним и задним упорными подшипниками, обусловлены, по существу, двумя факторами:

- наличием концентратора напряжений в виде свободной от силовых связей с ниппелем резьбовой канавки или проточки для сбега резьбы;

- резким изменением крутильной и изгибной жесткости в месте перехода от соединения муфты с ниппелем, связанными силовыми взаимодействиями в резьбе в одно целое, и выполняющего роль жесткой заделки по отношению к свободной части муфты со сравнительно тонкой стенкой.

Недостатки известной конструкции объясняются большим значением коэффициента напряжения в радиальных опорах скольжения и в упорных подшипниках вала шпиндельной секции (Stress ratio, отношение изменяющейся амплитуды напряжения к среднему напряжению), по существу, равного 5÷9, а также большой вероятностью возникновения резонансных вибраций и "прихвата" при действии максимальной осевой и радиальных нагрузок (от долота) в изогнутой колонне бурильных труб, при изменении знака осевой нагрузки, действующей на упорные подшипники, при использовании двигателя в горизонтальных управляемых компоновках низа бурильной колонны, на участках изменения кривизны наклонной скважины, преимущественно в режиме максимальной мощности.

Недостатком известной шпиндельной секции является также неполная возможность повышения предельного момента затяжки резьбового соединения первого и второго трубчатых элементов вала шпинделя, предотвращения увеличения наружного диаметра муфтовых резьбовых соединений (кольцевых силовых поясов) вблизи упорных торцов, что не позволяет уменьшать максимальное значение эквивалентных напряжений (по Мизесу), повышать прочность резьбового соединения и увеличивать передаваемый крутящий момент, например, от ротора двигателя к приводному валу, валу шпинделя и долоту для бурения скважин, а также неполная возможность предотвращения отказов и аварий вследствие отворачивания резьбовых соединений для вращающихся с долотом компоновок ротора двигателя в скважине.

Недостатком известной шпиндельной секции является также неполная возможность повышения герметичности масляной камеры путем устранения перепада давления бурового раствора, действующего на кольцевой поршень с внутренним и наружным уплотнениями, до величины давления бурового раствора за наружной поверхностью корпуса (в "затрубном" пространстве).

Давление бурового раствора, прокачиваемого вдоль внутреннего канала полого вала, например, 25÷35 МПа, действующее в скважине на кольцевой поршень с внутренним и наружным уплотнениями, приводит к попаданию абразивных частиц бурового раствора, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов в полимер - глинистом буровом растворе плотностью 1,16÷1,26 г/см3, в масляную камеру радиальных и осевых опор, что вызывает износ роликов упорных подшипников, перегрев уплотнительных средств кольцевого поршня, снижает ресурс и надежность работы шпиндельной секции.

Недостатком известной герметичной шпиндельной секции является также отсутствие ловильного устройства на переднем полом элементе вала, в резьбе которого закреплено долото, и невозможность подъема из скважины долота с частью переднего полого элемента вала шпиндельной секции, корпусом шпиндельной секции и бурильной колонной при обрыве хвостовика или ступенчатого перехода в средней части переднего полого элемента вала шпиндельной секции.

Техническим результатом изобретения является повышение ресурса и надежности шпиндельной маслонаполненной секции забойного двигателя за счет повышения прочности и усталостной выносливости радиальных опор скольжения и упорных подшипников вала шпиндельной секции, повышения герметичности масляной камеры, уменьшения амплитуды резонансных вибраций вала шпиндельной секции, повышения стойкости к возникновению "прихвата" при действии максимальной осевой и радиальных нагрузок (от долота) в изогнутой колонне бурильных труб, при изменении знака осевой нагрузки, действующей на упорные подшипники, при повышенном износе радиальных опор скольжения за счет того, что она содержит дополнительный резьбовой трубчатый элемент корпуса, имеющий собственную радиальную опору скольжения, расположенную между передним и задним упорными подшипниками, с которой соединен с возможностью скольжения хвостовик переднего резьбового полого элемента вала, при этом кольцевой поршень с внутренними и наружными уплотнениями, отделяющий герметичную масляную камеру от полости, заполненной буровым раствором, установлен между собственной радиальной опорой скольжения дополнительного резьбового трубчатого элемента корпуса и задней радиальной опорой скольжения и образует с задней радиальной опорой скольжения, валом и корпусом разгрузочную полость, заполненную буровым раствором, а между задней радиальной опорой скольжения и кольцевым поршнем в резьбовом трубчатом элементе корпуса выполнены отверстия для выхода части прокачиваемого бурового раствора через радиальный зазор задней радиальной опоры скольжения и разгрузочную полость за наружную поверхность корпуса (в "затрубное" пространство).

Другим техническим результатом изобретения является обеспечение возможности подъема из скважины долота с частью переднего полого элемента вала шпиндельной секции, корпусом шпинделя и бурильной колонной при обрыве хвостовика переднего резьбового полого элемента вала шпиндельной секции за счет того, что между торцом переднего упорного подшипника и торцом переднего резьбового полого элемента вала на резьбе переднего резьбового полого элемента вала закреплена ловильная гайка с передним и задним опорными торцами, диаметр которой превышает диаметр передней радиальной опоры скольжения в переднем резьбовом трубчатом элементе корпуса.

Этот технический результат достигается тем, что шпиндельная маслонаполненная секция гидравлического забойного двигателя, состоящая из трубчатого корпуса и полого вала, соединенных между собой с возможностью скольжения, трубчатый корпус выполнен из резьбовых трубчатых элементов, полый вал выполнен из резьбовых полых элементов, размещенных на осевой опоре, выполненной в виде переднего и заднего упорных подшипников, а также на передней и задней радиальных опорах скольжения, через полый вал прокачивается буровой раствор под давлением, передний резьбовой полый элемент вала имеет резьбу для долота, между передним резьбовым трубчатым элементом корпуса и резьбовым полым элементом вала со стороны резьбы для долота расположен передний уплотнительный модуль, между корпусом и валом установлен с возможностью скольжения кольцевой поршень с внутренними и наружными уплотнениями, между передним уплотнительным модулем, кольцевым поршнем, корпусом и валом образована герметичная масляная камера, а кольцевой поршень отделяет герметичную масляную камеру от полости, заполненной буровым раствором, согласно изобретению, содержит дополнительный резьбовой трубчатый элемент корпуса, имеющий собственную радиальную опору скольжения, расположенную между передним и задним упорными подшипниками, с которой соединен с возможностью скольжения хвостовик переднего резьбового полого элемента вала, имеющего резьбу для долота, между торцом переднего упорного подшипника и торцом переднего резьбового полого элемента вала на резьбе переднего резьбового полого элемента вала закреплена ловильная гайка с передним и задним опорными торцами, диаметр которой превышает диаметр передней радиальной опоры скольжения в переднем резьбовом трубчатом элементе корпуса, при этом кольцевой поршень с внутренними и наружными уплотнениями, отделяющий герметичную масляную камеру от полости, заполненной буровым раствором, установлен между собственной радиальной опорой скольжения дополнительного резьбового трубчатого элемента корпуса и задней радиальной опорой скольжения и образует с задней радиальной опорой скольжения, валом и корпусом разгрузочную полость, заполненную буровым раствором, а между задней радиальной опорой скольжения и кольцевым поршнем в резьбовом трубчатом элементе корпуса выполнены отверстия для выхода части прокачиваемого бурового раствора через радиальный зазор задней радиальной опоры скольжения и разгрузочную полость за наружную поверхность корпуса.

На заднем торце ловильной гайки, контактирующем с передним торцом переднего упорного подшипника, и на заднем торце дополнительного резьбового трубчатого элемента корпуса, контактирующем с передним торцом заднего упорного подшипника, выполнены радиальные проточные пазы.

Передний и задний упорные подшипники установлены, каждый одним из двух внутренних опорных колец на одном цилиндрическом поясе хвостовика переднего резьбового полого элемента вала, имеющего резьбу для долота.

Передний уплотнительный модуль установлен в переднем резьбовом трубчатом элементе корпуса и содержит два неподвижных в продольном направлении кольцевых уплотнения, кольцевую камеру между неподвижными кольцевыми уплотнениями, заполненную смазкой, и резьбовые пробки в плоскости кольцевой камеры.

Выполнение шпиндельной маслонаполненной секции гидравлического забойного двигателя таким образом, что она содержит дополнительный резьбовой трубчатый элемент корпуса, имеющий собственную радиальную опору скольжения, расположенную между передним и задним упорными подшипниками, с которой соединен с возможностью скольжения хвостовик переднего резьбового полого элемента вала, имеющего резьбу для долота, при этом кольцевой поршень с внутренними и наружными уплотнениями, отделяющий герметичную масляную камеру от полости, заполненной буровым раствором, установлен между собственной радиальной опорой скольжения дополнительного резьбового трубчатого элемента корпуса и задней радиальной опорой скольжения и образует с задней радиальной опорой скольжения, валом и корпусом разгрузочную полость, заполненную буровым раствором, а между задней радиальной опорой скольжения и кольцевым поршнем в резьбовом трубчатом элементе корпуса выполнены отверстия для выхода части прокачиваемого бурового раствора через радиальный зазор задней радиальной опоры скольжения и разгрузочную полость за наружную поверхность корпуса (в "затрубное" пространство), обеспечивает повышение ресурса и надежности шпиндельной маслонаполненной секции забойного двигателя за счет повышения герметичности масляной камеры, повышения ударной прочности и усталостной выносливости радиальных опор скольжения и упорных подшипников вала шпиндельной секции, уменьшения амплитуды резонансных вибраций вала шпиндельной секции, повышения стойкости к возникновению "прихвата" при действии максимальной осевой и радиальных нагрузок (от долота) в изогнутой колонне бурильных труб, при изменении знака осевой нагрузки, действующей на упорные подшипники, при повышенном износе радиальных опор скольжения.

Такое выполнение радиальных опор скольжения шпиндельной маслонаполненной секции гидравлического забойного двигателя, при котором передняя радиальная опора скольжения, расположенная в резьбовом трубчатом элементе корпуса, и собственная радиальная опора скольжения, расположенная между передним и задним упорными подшипниками, с которой соединен с возможностью скольжения хвостовик переднего резьбового полого элемента вала, имеющего резьбу для долота, находятся в герметичной масляной камере, а задняя радиальная опора скольжения смазывается и охлаждается частью бурового раствора (5÷12%), который прокачивается через полый вал под давлением, например, 25÷35 МПа, обеспечивает уменьшение амплитуды резонансных вибраций вала шпиндельной секции за счет демпфирования резонансных вибраций ротора гидравлического винтового героторного двигателя, приводного вала и вала шпиндельной секции при радиальных люфтах, определяемых величиной износа, например, в пределах 30÷42% (0,23÷0,55 мм) от величины допустимого износа вала шпиндельной секции с долотом в передней опоре скольжения.

Такое выполнение шпиндельной маслонаполненной секции гидравлического забойного двигателя уменьшает значение коэффициента напряжения в радиальных опорах скольжения и в упорных подшипниках вала шпиндельной секции (Stress ratio, отношение изменяющейся амплитуды напряжения к среднему напряжению), по существу, равного (3,1÷4,5), снижает вероятность возникновения резонансных вибраций, "прихвата" при действии максимальной осевой и радиальных нагрузок (от долота) в изогнутой колонне бурильных труб, при изменении знака осевой нагрузки, действующей на упорные подшипники, при использовании двигателя в горизонтальных управляемых компоновках низа бурильной колонны, на участках изменения кривизны наклонной скважины, преимущественно в режиме максимальной мощности.

Такое выполнение шпиндельной маслонаполненной секции гидравлического забойного двигателя повышает также точность параметров кривизны ствола скважины и технико-экономические показатели бурения: увеличивает проходку скважины на рейс долота, уменьшает время простоя буровой установки.

Выполнение шпиндельной маслонаполненной секции гидравлического забойного двигателя таким образом, что между торцом переднего упорного подшипника и торцом переднего резьбового полого элемента вала на резьбе переднего резьбового полого элемента вала закреплена ловильная гайка с передним и задним опорными торцами, диаметр которой превышает диаметр передней радиальной опоры скольжения в переднем резьбовом трубчатом элементе корпуса, обеспечивает возможность подъема из скважины долота с частью переднего полого элемента вала шпиндельной секции, корпусом шпиндельной секции и бурильной колонной при обрыве хвостовика переднего резьбового полого элемента вала.

Выполнение шпиндельной маслонаполненной секции гидравлического забойного двигателя таким образом, что на заднем торце ловильной гайки, контактирующем с передним торцом переднего упорного подшипника, и на заднем торце дополнительного резьбового трубчатого элемента корпуса, контактирующем с передним торцом заднего упорного подшипника, выполнены радиальные проточные пазы, обеспечивает охлаждение и смазку упорных роликовых подшипников, по существу, обеспечивает "насосную циркуляцию" масла при давлении 25÷35 МПа в переднем и заднем упорных роликовых подшипниках через радиальные проточные пазы на заднем торце ловильной гайки, а также на заднем торце дополнительного трубчатого элемента корпуса.

Радиально расположенные цилиндрические ролики в сепараторе упорного подшипника выполняют функцию лопаток центробежного насоса, по существу, обеспечивают "насосную циркуляцию": масло, находящееся между роликами, отбрасывается роликами в направлении от оси вращения к внутренней поверхности наружного резьбового трубчатого элемента корпуса и образует зону повышенного давления, проходит через кольцевой зазор между наружным кольцом подшипника и резьбовым трубчатым элементом корпуса, проходит по направлению к оси вращения через радиальные проточные пазы на заднем торце ловильной гайки, а также через радиальные проточные пазы на заднем торце дополнительного резьбового трубчатого элемента корпуса, проходит через кольцевой зазор между внутренним кольцом подшипника и резьбовым полым элементом вала и возвращается во внутреннюю полость упорного подшипника.

Выполнение шпиндельной маслонаполненной секции гидравлического забойного двигателя таким образом, что передний и задний упорные подшипники установлены, каждый одним из двух внутренних опорных колец на одном цилиндрическом поясе хвостовика переднего резьбового полого элемента вала, имеющего резьбу для долота, обеспечивает экономические преимущества для обеспечения требуемой прочности и точности вала с долотом в опорах скольжения.

Экономические преимущества для обеспечения требуемой прочности и точности вала с долотом в опорах скольжения обеспечиваются за счет снижения максимального значения эквивалентных напряжений в собственной радиальной опоре скольжения, расположенной в масляной камере между передним и задним упорными подшипниками, при совместном действии максимальной осевой и радиальных нагрузок (от долота) в изогнутой колонне бурильных труб, при изменении знака осевой нагрузки, действующей на упорные подшипники вала шпиндельной секции, возникновения резонансных вибраций, что позволяет увеличивать передаваемый крутящий момент, повышать ресурс и надежность шпиндельной секции.

Выполнение шпиндельной маслонаполненной секции гидравлического забойного двигателя таким образом, что передний уплотнительный модуль установлен в переднем трубчатом элементе корпуса и содержит два неподвижных в продольном направлении кольцевых уплотнения, кольцевую камеру между неподвижными кольцевыми уплотнениями, заполненную смазкой, и резьбовые пробки в плоскости кольцевой камеры, обеспечивает прокачку смазки и ее полное заполнение в кольцевой камере между неподвижными кольцевыми уплотнениями, повышает надежность смазки и работы уплотнительных кромок кольцевых уплотнений при одинаковом давлении: масла внутри герметичной масляной камеры, бурового раствора в разгрузочной полости и бурового раствора за наружной поверхностью корпуса (в "затрубном" пространстве).

Ниже представлен лучший вариант шпиндельной маслонаполненной секции ДРМ-172РС.801 героторного винтового гидравлического двигателя ДРМ-172РС для бурения наклонных и горизонтальных скважин.

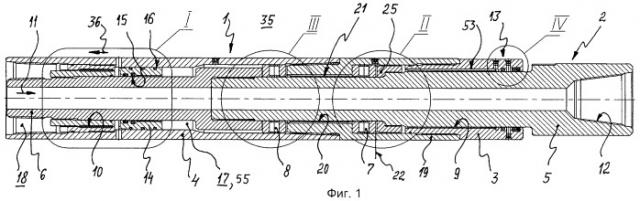

На фиг.1 показан продольный разрез шпиндельной маслонаполненной секции гидравлического героторного винтового двигателя.

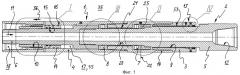

На фиг.2 показан элемент I на фиг.1 кольцевого поршня с уплотнениями, отделяющего масляную камеру от полости, заполненной буровым раствором, задняя радиальная опора скольжения, отверстия в трубчатом элементе корпуса для выхода части бурового раствора через радиальный зазор задней радиальной опоры скольжения за наружную поверхность корпуса (в "затрубное" пространство).

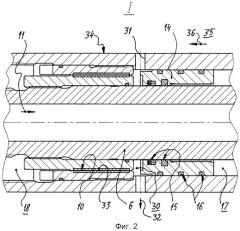

На фиг.3 показан элемент II на фиг.1 ловильной гайки, закрепленной на резьбе переднего резьбового полого элемента вала между торцом переднего упорного подшипника и торцом в средней части переднего резьбового полого элемента вала.

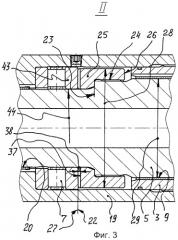

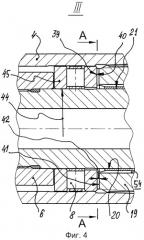

На фиг.4 показан элемент III на фиг.1 заднего упорного роликового подшипника.

На фиг.5 показан разрез А-А на фиг.4 и радиальные проточные пазы на торце дополнительного резьбового трубчатого элемента корпуса для "насосной циркуляции" масла в заднем упорном роликовом подшипнике.

На фиг.6 показан элемент IV на фиг.1 переднего уплотнительного модуля, установленного в переднем резьбовом трубчатом элементе корпуса.

Шпиндельная маслонаполненная секция гидравлического забойного двигателя состоит из трубчатого корпуса 1 и полого вала 2, соединенных между собой с возможностью скольжения, трубчатый корпус 1 выполнен из резьбовых трубчатых элементов 3, 4, полый вал выполнен из резьбовых полых элементов 5, 6, размещенных на осевой опоре, выполненной в виде переднего упорного подшипника 7 и заднего упорного подшипника 8, а также на передней радиальной опоре 9 скольжения и задней радиальной (твердосплавной) опоре 10 скольжения, показано на фиг.1-4.

Через полый вал 2 прокачивается буровой раствор 11 под давлением насоса на буровой установке, передний резьбовой полый элемент 5 вала 2 имеет резьбу 12 для долота, между передним резьбовым трубчатым элементом 3 корпуса 1 и резьбовым полым элементом 5 вала 2 со стороны резьбы 12 для долота расположен передний уплотнительный модуль 13, между корпусом 1 и валом 2 установлен с возможностью скольжения кольцевой поршень 14 с внутренними уплотнениями 15 и наружными уплотнениями 16, между передним уплотнительным модулем 13, кольцевым поршнем 14, корпусом 1 и валом 2 образована герметичная масляная камера 17, а кольцевой поршень 14 отделяет герметичную масляную камеру 17 от полости 18, заполненной буровым раствором 11, показано на фиг.1-4.

Шпиндельная маслонаполненная секция гидравлического забойного двигателя содержит дополнительный резьбовой трубчатый элемент 19 корпуса 1, имеющий собственную радиальную опору скольжения 20, расположенную между передним упорным подшипником 7 и задним упорным подшипником 8, а с собственной радиальной опорой скольжения 20 соединен с возможностью скольжения хвостовик 21 переднего резьбового полого элемента 5 вала 2, имеющего резьбу 12 для долота, показано на фиг.1, 3, 4.

Между торцом 22 переднего упорного подшипника 7 и торцом 23 переднего резьбового полого элемента 5 вала 2 на резьбе 24 переднего резьбового полого элемента 5 вала 2 закреплена ловильная гайка 25 с передним опорным торцом 26 и задним опорным торцом 27, диаметр 28 ловильной гайки 25 превышает диаметр 29 передней радиальной опоры 9 скольжения в переднем резьбовом трубчатом элементе 3 корпуса 1, показано на фиг.1, 3.

Кольцевой поршень 14 с внутренними уплотнениями 15 и наружными уплотнениями 16, отделяющий герметичную масляную камеру 17 от полости 18, заполненной буровым раствором 11, установлен между собственной радиальной опорой 20 скольжения дополнительного резьбового трубчатого элемента 19 корпуса 1 и задней радиальной опорой 10 скольжения и образует с задней радиальной опорой 10 скольжения, валом 2 и корпусом 1 разгрузочную полость 30, заполненную буровым раствором 11, а между задней радиальной опорой 10 скольжения и кольцевым поршнем 14 в резьбовом трубчатом элементе 4 корпуса 1 выполнены отверстия 31 для выхода части 32 прокачиваемого бурового раствора 11 через радиальный зазор 33 задней радиальной опоры 10 скольжения и разгрузочную полость 30 за наружную поверхность 34 корпуса 1, по существу, в "затрубное" пространство 35, показано на фиг.1-4.

Поз. 36 - направление потока прокачиваемого бурового раствора 11 с частями выбуренной породы в направлении от долота (от забоя скважины) на поверхность, к устью скважины, показано на фиг.1, 2.

На заднем торце 27 ловильной гайки 25, контактирующем с передним торцом 22 переднего упорного подшипника 7, выполнены радиальные проточные пазы 37 глубиной 38, а на заднем торце 39 дополнительного резьбового трубчатого элемента 19 корпуса 1, контактирующем с передним торцом 40 заднего упорного подшипника 8, выполнены радиальные проточные пазы 41 глубиной 42, показано на фиг.1, 3, 4, 5.

Передний упорный подшипник 7 установлен внутренним опорным кольцом 43 на цилиндрическом поясе 44 хвостовика 21 переднего резьбового полого элемента 5 вала 2, имеющего резьбу 12 для долота, при этом задний упорный подшипник 8 установлен внутренним опорным кольцом 45 на том же цилиндрическом поясе 44 одинакового диаметра хвостовика 21 переднего резьбового полого элемента 5 вала 2, показано на фиг.3, 4.

Передний уплотнительный модуль 13 установлен в переднем резьбовом трубчатом элементе 3 корпуса 1 и содержит два неподвижных в продольном направлении кольцевых уплотнения 46, 47, кольцевую камеру 48 между неподвижными кольцевыми уплотнениями 46 и 47, заполненную смазкой 49, резьбовые пробки 50 в плоскости кольцевой камеры 48, а также резьбовые пробки 51 в плоскости переднего торца 52 передней радиальной опоры скольжения 9 и продольные пазы 53 в переднем трубчатом элементе 3 корпуса 1 на длине передней радиальной опоры 9 скольжения, показано на фиг.1, 3, 6.

Аналогичные продольные пазы 54 выполнены в дополнительном резьбовом трубчатом элементе 19 корпуса 1, имеющем собственную радиальную опору скольжения 20, расположенную между передним упорным подшипником 7 и задним упорным подшипником 8, показано на фиг.1, 3, 6.

Кроме того, на фиг.1 показано: герметичная масляная камера 17 заполнена маслом поз. 55 - Mobilube I SNC 75W-90.

На фиг.6 показано: смазка поз. 49 - ТОМФЛОН СБГ 230.

Шпиндельная маслонаполненная секция героторного винтового гидравлического двигателя ДРМ-172РС для бурения наклонных и горизонтальных скважин работает следующим образом.

Поток бурового раствора 11, содержащий абразивные частицы, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов, содержащихся в полимер - глинистом буровом растворе плотностью 1,16÷1,26 г/см3, под давлением 25÷35 МПа по колонне бурильных труб подается в многозаходные винтовые (шлюзовые) камеры между зубьями ротора и зубьями обкладки из эластомера героторного винтового гидравлического двигателя, образует область высокого давления и крутящий момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор внутри эластомерной обкладки, закрепленной в корпусе двигателя, а также приводит во вращение приводной вал, вал 2 шпиндельной секции и долото, осуществляя бурение скважины.

Частота вращения вала 2 шпиндельной секции составляет 40÷140 об/мин, рабочий диапазон расхода бурового раствора 11, прокачиваемого через вал 2 шпиндельной секции, составляет 20÷40 л/с, максимально допустимая нагрузка на долото и вал 2 шпиндельной секции составляет 25000 кгс, максимально допустимый передаваемый крутящий момент вала 2 шпиндельной секции составляет 1400 кгс·м.

Часть бурового раствора 11 (5÷12%) из полости 18 дросселируется и прокачивается через радиальный зазор в задней радиальной твердосплавной опоре 10 скольжения, осуществляя смазку и охлаждение задней радиальной твердосплавной опоры 10 скольжения, и оказывает давление на кольцевой поршень 14 с внутренними уплотнениями 15 и наружными уплотнениями 16, отделяющий герметичную масляную камеру 17 от полости 18, заполненной буровым раствором 11, который установлен между собственной радиальной опорой 20 скольжения дополнительного резьбового трубчатого элемента 19 корпуса 1 и задней радиальной опорой 10 скольжения и образует с задней радиальной опорой 10 скольжения, валом 2 и корпусом 1 разгрузочную полость 30, заполненную буровым раствором 11.

Между задней ради