Способ глушения нефтегазовых скважин на глубоководных морских месторождениях

Иллюстрации

Показать всеИзобретение относится к нефтегазовой промышленности, в частности к способам глушения скважин. Технический результат - повышение надежности глушения нефтегазовых скважин на глубоководных морских месторождениях с аномально высокой температурой и давлением продуктивного пласта. В способе глушения нефтегазовых скважин на глубоководных морских месторождениях путем закачки в скважину вместе с морской водой определенного объема задавочного состава, обеспечивающего создание в скважине столба глушения с неменяющимся во времени давлением на пласт, превышающим пластовое давление не менее чем в 1,2 раза, в качестве задавочного состава, предотвращающего прямой контакт холодной морской воды с перегретыми пластовыми флюидами и продуктивной толщей пласта, используют тяжелую гидрофобную дисперсную систему с плотностью, превышающей плотность морской воды более чем в 5 раз, в объеме, обеспечивающем образование в призабойной зоне скважины столба тяжелой гидрофобной дисперсной системы высотой, превышающего вскрытую перфорацией продуктивную толщу пласта не менее чем в 3 раза. Указанная дисперсная система представляет собой 70%-ную по объему дисперсную систему, где в качестве дисперсионной среды используют углеводородную жидкость, не застывающую при температурах до -10°С, плотностью не менее 0,860 г/см3, а в качестве дисперсной фазы используют смесь твердых металлических шариков диаметром в пределах 1-2 мм, 50% объема указанной смеси шариков имеют температуру плавления значительно выше температуры на забое скважины, а другие 50% объема указанной смеси шариков - температуру плавления ниже температуры на забое скважины на 10°С и более. Изобретение развито в зависимых пунктах. 1 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к нефтегазовой промышленности, в частности к способам глушения разведочных или эксплуатационных нефтегазовых скважин на нефтяных месторождениях, продуктивные пласты которых, эффективной мощностью в пределах 50-200 м, открытых в Мексиканском заливе на глубинах порядка 1500 м и более залегающих в земной коре на глубинах в пределах 5500-6500 м.

При таких условиях разработки глубоководных морских нефтегазовых месторождений при выборе способа глушения скважин необходимо учитывать аномально высокую температуру (300°С и более) и давление (600 атм и более), которые присуще продуктивным пластам углеводородов, залегающих в земной коре ниже дна моря на таких глубинах.

Чаще всего для глушения таких аномально глубоких нефтегазовых скважин с длиной ствола погружения до дна моря более 1500 м и земную кору на 5500 м и более используют обычную морскую воду, обеспечивающую создание в стволе скважины противодавление на продуктивный пласт, препластовое давление в 1,2 раза и более, что, как показывает практика, вполне достаточно для глушения нефтегазовых скважин, продуктивные горизонты которых залегают на глубинах порядка 2500-4000 м и имеющие пластовую температуру порядка 80-120°С и пластовое давление в пределах 250-350 атм.

На глубоководных нефтегазовых месторождениях Мексиканского залива нефтяные компании, производящие разведочное бурение или эксплуатацию месторождений, при глушении нефтегазовых скважин практикуют подачу на забой скважины вместе с морской водой в качестве блокирующего состава, закупоривающего на забое скважины не только толщину продуктивной зоны пласта, но и весь подводный ствол скважины, добавление различных компонентов, утяжеляющих или загущающих морскую воду, например высокомолекулярные полиэлектролиты, меловые дисперсии, суспензии из кусочков тяжелых горных минералов с последующим цементированием заглушенной скважины.

Основное внимание при таких способах глушения скважин уделяется тому, чтобы в скважине давление на продуктивный пласт, создаваемое столбом морской воды, утяжеленным и загущенным на забое скважины указанными компонентами, превышало пластовое давление до значений порядка 1.15-1.20 и не происходило бы во времени снижения в скважине высоты столба жидкости глушения в результате ее за колонного перетока в скважине или поглощения на забое трещинами или порами пласта.

Недостатком таких способов глушения скважин является то, что при их применении не учитываются указанные выше особенности глубоководных нефтегазовых месторождений, а именно не принимаются какие-либо меры по предотвращению прямого контакта закачиваемой в скважину холодной морской воды, утяжеленной или загущенной указанными выше компонентами, с перегретыми до 300°С и выше углеводородными флюидами пласта, находящихся под давлением 600 атм и более.

При этом в процессе закачки в скважину с суммарной глубиной ствола в пределах 7500-8200 м практически невозможно учесть на какой глубине и при какой температуре и давлении в скважине произойдет контакт морской воды или утяжеленных и загущенных задавочных составов на ее основе с перегретыми пластовыми флюидами и дойдут ли до забоя скважины указанные задавочные составы в том виде, в котором они первоначально закачивались в скважину, и не произойдет ли в скважине «взрывной» процесс превращения морской воды в парообразное состояние еще до поступления ее на забой скважины.

Как показывает практика глушения нефтегазовых скважин на глубоководных месторождениях Мексиканского залива, очень часто заглушенные скважины, спустя определенный промежуток времени после их глушения, начинают «реагировать», т.е. из заглушенных скважинах в море происходит выделение значительного количество газообразных и жидких углеводородов.

Объяснение этих случаев лишь результатом проведения на данных скважинах при их строительстве некачественного цементирования обсадных колонн не достаточно, поскольку они не объясняют причины возникновения при данных способах глушения «взрывного» характера выбросов из заглушаемых скважин составов глушения и нефтяных углеводородов, приводящих иногда к возникновению на морских платформах пожаров и значительных разливов нефти.

Так по информации американской береговой охраны в 2010 году, до принятия правительством США 6 месячного запрета на разведочное бурение и эксплуатацию глубоководных нефтегазовых месторождений в Мексиканском заливе, произошло более 900 случаев « взрывных» выбросов и пожаров на морских платформах в процессе глушения нефтегазовых скважин.

Известны комбинированные способы глушения нефтегазовых скважин с применением в качестве задавочных составов обратных эмульсий (эмульсий типа «вода в масле») с плотностью, превышающей плотность пластовой воды или водо-солевого раствора, применяемого в качестве жидкости глушения скважин, что обеспечивает при оседании такой гидрофобной эмульсии на забой скважины надежную изоляцию продуктивного пласта от проникновения в него жидкости глушения и успешное проведение процесса глушения скважин (Состав и способ приготовления обратной эмульсии в комбинированной технологии глушения скважин. Патент №2156269, 2000 г.).

Если принять в качестве аналога предлагаемого способа данную комбинированную технологию глушения скважин, то применяемая в ней в качестве блокирующего состава гидрофобная эмульсия с плотностью на 0,05-01 г/см3, превышающей плотность используемой для глушения скважин воды, то из-за ее низкой устойчивости при температуре на забое скважины более 100°С, исключается возможность ее применения при глушении скважин в Мексиканском заливе, где температуры на забое скважин в зависимости от глубины залегания продуктивных горизонтов колеблются в пределах 150-350°С.

В отличие от известных гидрофобных задавочных составов в предлагаемом способе глушения нефтегазовых скважин на глубоководных морских месторождениях в качестве задавочного состава используют гидрофобную дисперсную систему с плотностью, превышающей плотность морской воды в 5 и более раз в объеме, обеспечивающей на забое скважины образование устойчивого во времени, не проницаемого для морской воды и перегретых углеводородных флюидов задавочного столба, перекрывающего не менее чем в 3 раза вскрытую перфорацией продуктивную толщу пласта.

При этом предлагаемая в качестве задавочного состава, не имеющая аналогов гидрофобная дисперсная система представляет собой 70%-ную по объему дисперсную систему, где в качестве дисперсионной среды используют углеводородную жидкость плотностью не менее 0,860 г/см3 и температурой кипения в пределах 340-360°С, например, дизельное топливо, а в качестве дисперсной фазы используют смесь твердых металлических шариков диаметром 1-2 мм, в которой 50% от общего объема металлических шариков изготовлены из металла с удельным весом около 8 и температурой плавления около 1000°С, а остальные 50% шариков изготовлены из легкоплавкого металла, например свинца с температурой плавления 330°С или олова с температурой плавления 235°С, или сплава, состоящего из 11 весовых частей висмута и 9 весовых частей свинца, с температурой плавления сплава около 125°С.

Необходимый объем тяжелой гидрофобной дисперсной системы (Vгдс), используемый в качестве задавочного состава для образования на забое скважины не проницаемого для морской воды и перегретых углеводородных флюидов задавочного столба гидрофобной дисперсной системы, в каждом конкретном случае рассчитывают по формуле (1):

где - r - радиус скважины, м,

Нгдс - высота в призабойной зоне скважины задавочного столба тяжелой гидрофобной дисперсной системы, м, рассчитываемая по формуле (2):

где - Нптп - мощность продуктивной толщи пласта, м.

В каждом конкретном случае, в зависимости от температуры пласта на забое скважины, подлежащего глушению предлагаемым способом, в применяемой гидрофобной дисперсной системе в качестве дисперсной фазы используют смесь металлических шариков, из которых одна половина (по объему) должна быть изготовлена из металла с температурой плавления, намного превышающей температуру пласта, например из металла с температурой плавления 1000°С и более, а другая половина шариков должна быть изготовлена из легкоплавкого металла или сплава металлов с температурой плавления шариков на 10°С и более ниже температуры пласта, что обеспечивает на забое скважины переход таких шариков из твердого в расплавленное жидко-пластичное состояние.

При этом с гидрофобной дисперсионной системой на забое скважины произойдет уменьшение ее объема в результате перехода твердых металлических шариков с высокой температурой плавления в объем расплава, образующегося из шариков с низкой температурой плавления и выделения из дисперсной системы более легкой, чем морская вода, дисперсионной среды дизельного топлива, которое всплывает к верху скважины, а оставшаяся на забое скважины часть дисперсной системы превращается в столб, содержащий около 50% по объему твердых металлических шариков в металлическом расплаве, образующемся из шариков с температурой плавления ниже пластовой температуры на забое скважины.

При этом удельный вес такого столба металлической системы возрастает и становится практически на порядок больше удельного веса морской воды.

Наличие в призабойной зоне скважины такого тяжелого высоковязкого металлического столба, обладающего высокой адгезией к стенкам скважины высотой, перекрывающей перфорированную толщину продуктивного пласта, позволяет значительно повысить надежность глушения нефтегазовых скважин на глубоководных морских месторождениях с аномально высокой температурой и давлением продуктивного пласта.

Учитывая также то обстоятельство, что используемые в предлагаемом составе тяжелой гидрофобной дисперсной системы в качестве дисперсной фазы металлические шарики имеют теплопроводность, в среднем на два по рядка превышающую теплопроводность добываемых углеводородов и на порядок выше теплопроводности морской воды, то это свойство позволяет рассматривать данную систему, находящуюся в скважине между холодной морской водой и перегретыми пластовыми флюидами, не только в качестве средства, исключающего их прямой контакт, но и в качестве терморегулятора, исключающего условия возникновения «взрывных» процессов парообразования в скважинах при использовании морской воды в качестве основной жидкости глушения на глубоководных морских месторождениях.

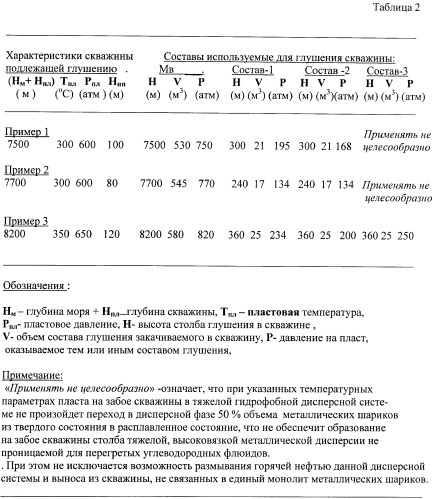

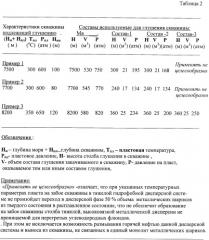

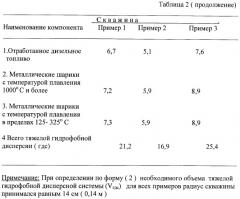

В качестве примера в табл.1 и табл.2 представлены возможные варианты составов и основные характеристики тяжелых гидрофобных дисперсных систем, которые могут быть рекомендованы при реализации предлагаемого способа глушения нефтегазовых скважин на глубоководных морских месторождениях Мексиканского залива в зависимости от их пластовой температуры.

Из данных табл.1 следует, что в зависимости от типа легкоплавкого металла, используемого для изготовления 50% по объему металлических шариков, плотность образуемой гидрофобной дисперсной системы может колебаться в пределах от 5,6 до 7, при этом температура плавления 50% объема шариков в дисперсной фазе может колебаться от 125 до 325°С. Из данных табл.2 следует, что для глубоководных морских нефтегазовых месторождений при глушении скважин с характеристиками, соответствующими скважинам Мексиканского залива, можно применять вместе с морской водой предлагаемые составы тяжелой гидрофобной дисперсной системы в объемах их закачки в пределах 17-25 м3.

При этом достигается формирование в скважине столба жидкости глушения с давлением на пласт, превышающим пластовое давление более чем в 1,2 раза.

Кроме того, под воздействием высокой пластовой температуры на забое скважины из гидрофобной дисперсной системы происходит образование задавочного столба, образующегося из расплава металлических шариков с температурой плавления на 10°С и более ниже пластовой температуры с содержащимися в нем около 50% по объему металлическими шариками с температурой плавления 1000°С и более, т.е. существенно превышающей пластовую температуру.

Образование такого тяжелого, вязкопластичного металлического столба на забое скважины, не проницаемого для морской воды, и перегретых углеводородных флюидов повышает успешность проведения процесса глушения скважин на глубоководных морских месторождениях и исключает условия возникновения «взрывных» выбросов при их глушении.

| Таблица 1 | ||

| Варианты состава тяжелой гидрофобной дисперсии | Удельный вес состава, кг/м3 | Для глушения скважин с пластовой температурой, °С |

| Состав - 1 Содержание, % объем | 6,5 | 150-300 |

| Дизельное топливо…30,0 | ||

| Металлические шарики с tпл 1000°С…35,0 | ||

| Металлические шарики с tпл 125°С…35, | ||

| Состав - 2 | 5,6 | 250-300 |

| Дизельное топливо…30,0 | ||

| Металлические шарики с tпл 1000°С…35,0 | ||

| Металлические шарики с tпл 235°С…35,0 | ||

| Состав - 3 | 7,0 | более 340 |

| Дизельное топливо…30,0 | ||

| Металлические шарики с tпл 1000°C…35,0 | ||

| Металлические шарики с tпл 325°С…35,0 |

1. Способ глушения нефтегазовых скважин на глубоководных морских месторождениях путем закачки в скважину вместе с морской водой определенного объема задавочного состава, обеспечивающего создание в скважине столба глушения с неменяющимся во времени давлением на пласт, превышающим пластовое давление не менее чем в 1,2 раза, отличающийся тем, что в качестве задавочного состава, предотвращающего прямой контакт холодной морской воды с перегретыми пластовыми флюидами и продуктивной толщей пласта, используют тяжелую гидрофобную дисперсную систему с плотностью, превышающей плотность морской воды более чем в 5 раз, в объеме, обеспечивающем образование в призабойной зоне скважины столба тяжелой гидрофобной дисперсной системы высотой, превышающей вскрытую перфорацией продуктивную толщу пласта не менее чем в 3 раза, указанная дисперсная система представляет собой 70%-ную по объему дисперсную систему, где в качестве дисперсионной среды используют углеводородную жидкость, не застывающую при температурах до -10°С, плотностью не менее 0,860 г/см3, а в качестве дисперсной фазы используют смесь твердых металлических шариков диаметром в пределах 1-2 мм, 50% объема указанной смеси шариков имеют температуру плавления значительно выше температуры на забое скважины, а другие 50% объема указанной смеси шариков - температуру плавления ниже температуры на забое скважины на 10°С и более.

2. Способ глушения по п.1, отличающийся тем, что в качестве углеводородной жидкости используют дизельное топливо, 50% объема указанной смеси шариков имеют температуру плавления 1000°С и более, другие 50% объема указанной смеси шариков - легкоплавкие.

3. Способ глушения по пп.1 и 2, отличающийся тем, что шарики с температурой плавления 1000°С и более представляют собой отбракованные стальные шарики для шарикоподшипников, а легкоплавкие шарики изготовлены из свинца с температурой плавления 330°С, или олова с температурой плавления 235°С, или легкоплавкого сплава, состоящего из 11 вес.ч. висмута и 9 вес.ч. свинца, с температурой плавления 125°С.