Способ повторной разработки россыпных месторождений

Иллюстрации

Показать всеИзобретение относится к горнодобывающей промышленности и может быть применено при освоении запасов техногенных россыпей. Способ включает отсыпку в выработанном пространстве эфельного отвала и последующую отсыпку на его поверхность галечного отвала с использованием горной массы, извлеченной при отработке целиковой россыпи, и последующую выемку материала отвала с извлечением частиц золота. Перед повторной отработкой отвала осуществляют работы по укрупнению размеров частиц золота. Перед отсыпкой галечного отвала в приплотиковой части эфельного отвала формируют илоотстойник, для чего на поверхности плотика создают барьер из водонепроницаемого, охватывающий периметр эфельного отвала. После отсыпки галечной фракции на поверхность эфельного отвала выдерживают отвал в течение времени, необходимого для промывки объема отвала безнапорными водными потоками, затем осуществляют промораживание отвала, предпочтительно в две стадии. При выемке материала отвала его объем, расположенный выше объема илоотстойника, удаляют без промывки. Для промывки объема отвала безнапорными водными потоками используют естественные водные осадки и/или принудительную подачу воды на поверхность отвала. При формировании водонепроницаемого барьера дополнительно используют водонепроницаемый пленочный материал. Технический результат заключается в повышении эффективности извлечения золота при повторной разработке россыпных месторождений. 4 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к горнодобывающей промышленности и может быть использовано при освоении запасов техногенных россыпей, сформированных при отработке целиковых россыпей золота.

Техногенные россыпи представляют собой сложное сочетание отвальных образований, характеризующихся хаотичным распределением в их толще частиц драгоценных металлов и природных россыпей, не отработанных при первичной их эксплуатации.

К основным ресурсным и технологическим особенностям техногенных россыпей, обусловливающим низкую экономическую эффективность их дальнейшей переработки, относятся:

- относительно невысокое содержание полезных компонентов (золота) в отвалах техногенных образований;

- значительная доля золота мелких и тонких фракций, в сравнении с фракциями целиковых структур природных россыпей, что вызывает необходимость применения особых, более сложных технологий его извлечения, при переработке технологических отвалов.

Поэтому при разработке техногенных образований принципиальное значение имеют технологические процессы, обеспечивающие предварительную подготовку горной массы к обогащению, оказывающие прямое влияние на повышение эффективности работы, как традиционных обогатительных аппаратов, так и нового оборудования.

Известны способы повторной дражной разработки россыпей с помощью драг и экскавационного оборудования, где после отработки каждого участка месторождения по целиковой россыпи на отвалах повторно отрабатываемых гале-эфельных слоев производят удаление торфов со следующего участка (см. SU №1097797, Е21С 45/00, Е21С 41/00, 1984 и SU №1263849, Е21С 41/00, Е21С 45/00, 1986).

Недостатком этих способов является валовое драгирование кондиционных и некондиционных слоев галечно-эфельных отвалов, что резко снижает содержание полезных компонентов в промываемой горной массе, повышает технологические потери золота и делает повторную разработку техногенных россыпей, как правило, нерентабельной.

Известен также способ повторной разработки россыпных месторождений, включающий отсыпку в выработанном пространстве эфельного отвала и последующую отсыпку на его поверхность галечного отвала, с использованием горной массы, извлеченной при отработке целиковой россыпи, и последующую выемку материала отвала с извлечением частиц золота (см. RU 2024753, Е21С 41/26, 1994).

Недостатком этого способа является низкая эффективность извлечения золота за счет того, что тонкое золото, составляющее зачастую существенную часть его запасов по россыпи, очень тяжело извлекается, особенно при значительном варьировании параметров золотин (частиц золота), определяющих их гидравлическую крупность.

Задача, на решение которой направлено заявленное решение, выражается в повышении эффективности извлечения золота при повторной разработке россыпных месторождений. Технический результат, получаемый при решении поставленной технической задачи, выражается в обеспечении предварительной концентрации золотосодержащих фракций в приплотиковой зоне отвала, что позволяет минимизировать объемы промываемой горной массы. Кроме того, обеспечивается возможность сорбционного слияния золотых частиц вследствие использования высоких давлений в объеме илоотстойника, развиваемых при его заморозке, тем самым их укрупнение, что обеспечивает достаточно эффективное извлечение.

Для решения поставленной задачи способ повторной разработки россыпных месторождений, включающий отсыпку в выработанном пространстве эфельного отвала и последующую отсыпку на его поверхность галечного отвала, с использованием горной массы, извлеченной при отработке целиковой россыпи, и последующую выемку материала отвала с извлечением частиц золота, отличается тем, что перед повторной отработкой отвала осуществляют работы по укрупнению размеров частиц золота, при этом, перед отсыпкой галечного отвала, в приплотиковой части эфельного отвала формируют илоотстойник, для чего на поверхности плотика создают барьер из водонепроницаемого, например, глинистого материала, охватывающий периметр эфельного отвала, при этом, после отсыпки галечной фракции на поверхность эфельного отвала, выдерживают отвал в течение времени, необходимого для промывки объема отвала безнапорными водными потоками, затем осуществляют промораживание отвала, предпочтительно с использованием естественного холода, предпочтительно в две стадии, начиная с объема отвала за исключением объема илоотстойника, промораживание которого осуществляют в последнюю очередь, кроме того, при выемке материала отвала его объем, расположенный выше объема илоотстойника, удаляют без промывки. Кроме того, перед выемкой горной массы, промораживание отвала осуществляют неоднократно. Кроме того, в процессе промораживания верхней части отвала ее дополнительно увлажняют. Кроме того, для промывки объема отвала безнапорными водными потоками используют естественные водные осадки и/или принудительную подачу воды на поверхность отвала. Кроме того, при формировании водонепроницаемого барьера дополнительно используют водонепроницаемый пленочный материал.

Сопоставительный анализ совокупности существенных признаков предлагаемого технического решения и совокупности существенных признаков прототипа и аналогов свидетельствует о его соответствии критерию «новизна».

При этом существенные признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признаки «перед повторной отработкой отвала осуществляют работы по укрупнению размеров частиц золота» позволяют «убрать» золотосодержащие частицы из категории тонкое золото в более крупные фракции, что позволяет в свою очередь, эффективность извлечения которых существенно выше.

Признаки «перед отсыпкой галечного отвала, в приплотиковой части эфельного отвала формируют илоотстойник» обеспечивают возможность создания «накопителя» тонкого золота в нижней зоне отвала за счет промывки его вышележащего объема безнапорными потоками воды и обеспечивают в дальнейшем возможность создания высокого давления в объеме илоотстойника.

Признаки «на поверхности плотика создают барьер из водонепроницаемого, например, глинистого материала, охватывающий периметр эфельного отвала» обеспечивают формирование илоотстойника, как емкости, гидравлически изолированной от остального пространства.

Признаки «после отсыпки галечной фракции на поверхность эфельного отвала выдерживают отвал в течение времени, необходимого для промывки объема отвала безнапорными водными потоками» обеспечивают перемещение золотосодержащей фракции сверху вниз в объем илоотстойника, поскольку проницаемость галечной и эфельной составляющих отвала достаточно велика (размер гальки варьирует от 16 до 80 мм, плотность ρ от 1800 до 2500 кг/м3, доля галечной фракции в общей массе пород от 5 до 50%; размер эфеля менее 50 мм, плотность от 1750 до 2150 кг/м3, доля эфельной фракции в общей массе пород от 15 до 95%). При этом формируется илоотстойная фракция, с размером эфеля менее 2 мм (ее доля 10-45% от массы пород отвала).

Признаки «осуществляют промораживание отвала» обеспечивают как усиление миграции золотой фракции вниз в илоотстойник, так и в дальнейшем укрупнение частиц золота, за счет их слипания друг с другом.

Признаки, указывающие на предпочтительность использования «естественного холода», позволяют исключить затраты на заморозку-охлаждение отвала.

Признаки, указывающие на предпочтительность заморозки отвала «в две стадии, начиная с объема отвала за исключением объема илоотстойника, промораживание которого осуществляют в последнюю очередь», позволяют повысить уровень давления, развиваемого в объеме илоотстойника, поскольку обеспечивают проведение такого процесса, как бы в полости «ледяной капсулы».

Признаки «при выемке материала отвала его объем, расположенный выше объема илоотстойника, удаляют без промывки» обеспечивают снижение издержек на промывку материала отвала за счет снижения объемов промываемого материала. Признаки второго пункта формулы изобретения позволяют повысить выход укрупненной золотосодержащей фракции.

Признаки третьего пункта формулы изобретения позволяют повысить прочность промораженных на первом этапе объемов отвала.

Признаки четвертого пункта формулы изобретения позволяют повысить эффективность промывки объема отвала безнапорными водными потоками (вымывания и миграции вниз частиц золота), особенно, при низких уровнях естественных водных осадков.

Признаки пятого пункта формулы изобретения позволяют повысить водонепроницаемость водонепроницаемого барьера.

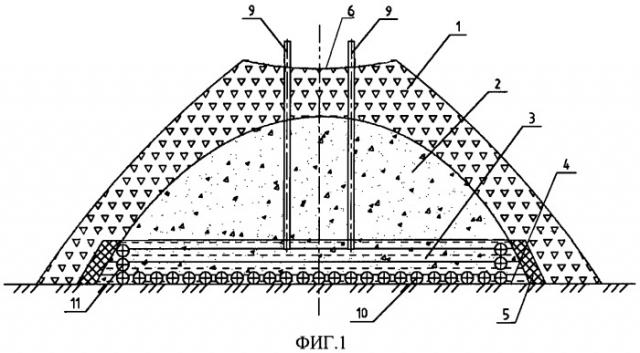

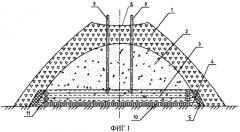

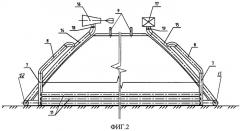

Заявленное изобретение иллюстрируется чертежами, где на фиг.1 показан поперечный разрез отвала; на фиг.2 - схематически показан продольный разрез отвала с системой охлаждения-обогрева илоотстойника; на фиг.3 показан характер распределения золота после 21 цикла «проморозки-протаивания».

Переработка техногенных отвалов может быть целесообразной при обеспечении высокой концентрации оставшихся мелкодисперсных фракций золота в нижнем слое эфельного отвала и в илоотстойнике. Основное количество золота в техногенной россыпи представлено мелким и весьма мелкими классами крупности (от 0,06 до 0,5 мм). Отмечается явная закономерность увеличения количества золота от верхней части техногенной россыпи к нижней, что свидетельствует о его переотложении при фильтрации отвалов поверхностными водами.

Осуществление миграционных процессов золотоносных включений в приплотиковую часть пласта может быть обеспечено фильтрацией отвала поверхностными и промывочными водами, а также вследствие поверхностных напряжений в толще слоев отвала при периодической заморозке и оттаивании отвала.

При наличии в толще отвала горных пород техногенной россыпи фильтрационного потока возникает несколько видов деформации структуры пород, способствующих процессам миграции ценных компонентов, песка и глины в придонную часть отвала и формированию в ней илоотстойника.

К таким деформациям относятся:

- суффозия, т.е. вынос или перемещение фильтрационным потоком наиболее мелких частиц горной массы. При наличии в грунтах растворимых солей возможна дополнительная химическая суффозия;

- контактный размыв, т.е. разрушение связных пород на контакте с более крупным материалом, обусловленное действием фильтрационного потока вдоль контактной поверхности;

- отслаивание, т.е. отрыв фильтрационным потоком частиц и агрегатов глинистых пород с фракцией галичной и эфельной массы.

В результате суффозии происходит увеличение пористости горной породы при росте размеров пор, что создает предпосылки к миграционным процессам ценных компонентов, имеющих более высокую плотность. При контактном размыве и отслаивании ослабляются связи между верхним и нижним слоями горной массы, что облегчает принудительное смещение верхних слоев пород к нижним.

Характеристики фильтрационного потока определяются многими показателями, которые в реальных условиях могут изменяться в широких пределах. К этим факторам относятся: пористость и фильтрационная способность горной массы, температура воды и пород, наличие или отсутствие водоупора и схема его расположения, глубина промерзания горной массы и скорость ее оттаивания.

Авторами заявки проведены экспериментальные исследования раздельного влияния безнапорных потоков воды и циклов «проморозки-протаивания» на формирование обогащенного пласта. Получены следующие данные: при воздействии на массив горной массы безнапорных потоков воды скорость миграции частиц золота в горизонтальной плоскости лежит в пределах от 0,95 до 1,6 мм/час, по вертикали - 0,47 мм/час; скорость миграции фракций золота в результате циклов «проморозки-протаивания» находится в пределах от 1,6 до 0,3 мм/сут (для частиц золота размером 2,5 мм, для более мелких фракций скорость миграции увеличивается).

Факт миграции золотин под влиянием циклов проморозки-протаивания не вызывает сомнения. Изучением этих процессов занимались Шило, Шумилов. 1969: Ванцевич и др., 1969; Решетников, 1970; Смеян, 1977. Наиболее детальные экспериментальные и натурные исследования этих процессов выполнил Ю.В.Шумилов и др. Также факт миграции золотин подтверждается экспериментами, проведенными ранее в ИГД ДВО РАН.

Авторами также установлена миграция мелких золотых фракций в горной массе, состоящей из мелкой песчаной и глинистой фракций при периодической заморозке и оттаивании горной золотоносной массы, полностью затопленной водой. После проведения ряда циклов заморозки-оттаивания обработка горной породы слоями толщиной 2 см по высоте экспериментальной закладки показала, что значительная часть золотых фракций размерами до 0,25 мм мигрировала на всю глубину горной массы и достигла дна экспериментального сосуда.

Однако извлечение тонких золотых фракций, даже предварительно сконцентрированных в нижних пластах отвала, остается невысоким, вследствие сложности процессов извлечения.

Увеличение степени извлечения золота может быть осуществлено только после предварительного укрупнения золотых мелкодисперсных включений, обеспечиваемого слипанием их, в результате контакта и поверхностной диффузии, обусловленных высоким давлением в объеме, где они находятся.

Известен способ сорбционного слияния золотых частиц, а также золота и графита с благородными металлами [см. Л.П.Плюскина, Т.В.Кузьмина, О.В.Авченко Экспериментальное моделирование сорбции золота на углеродистое вещество при 200-500°С, 1 кбар. Геохимия 2004 №8, с.864-873.], в котором слипание мелких фракций осуществлено при давлении 1 кбар и температуре 200-300°С, что позволяет затем извлекать золотые частицы из несвязных горных пород известными технологическими процессами. Однако такой процесс укрупнения (слияния частиц) энергоемок и неприменим в реальных условиях при обеспечении давления в объемах отвала.

Предлагаемый способ укрупнения золотоносных фракций, основанный на принципе повышения давления, заключается в глубоком замораживании при-плотиковой части отвала, при котором достижение высоких давлений достигается исключением деформации и расширения замораживаемого слоя.

Давление, развиваемое в процессе замораживания, определяется формулой (см. В. Новацкий «Динамические задачи термоупругости», М., Мир, 1970 г. с.256):

где σkk - давление, Р≈(1,1-1,5)·107 Па - временное сопротивление льда в различных условиях его напряженного состояния при отрицательной температуре, K=0,9·1010 Па - модуль упругости льда, αt=0,053·10-3 (1/°С) - коэффициент линейного расширения льда, θ - температура, °С.

Значения давлений, развиваемых в процессе льдообразования, соответствующих различным температурным параметрам, приведены в табл.1.

| Таблица 1 | |||

| θ(°С) | σkk (Па) | θ(°С) | σkk (Па) |

| 0 | 1,3·107 | -10 | 2,731·107 |

| -20 | 4,162·107 | -30 | 5,593·107 |

| -40 | 6,024·107 | -50 | 8,455·107 |

На чертежах показаны галечный отвал 1; эфельный отвал 2; илоотстойник 3; плотик 4, водонепроницаемый барьер 5, водоприемная площадка 6 отвала, вертикальный сборный коллектор торцовых труб 7, соединительные трубы 8, контрольная скважина 9, придонные воздушные трубы 10, боковые воздушные трубы 11, раздающий воздушный коллектор 12, сборный воздушный коллектор 13, напорные воздушные трубы 14, вытяжные трубы 15, приемный дефлектор флюгерного типа 16, вытяжной дефлектор 17, воздушные заслонки 18 и 19.

Заявленный способ реализуется следующим образом.

Первичную отработку россыпного месторождения осуществляют известным образом с помощью известных средств, например с использованием драги, предпочтительно до плотика 4. В принципе, средства охлаждения-разогрева илоотстойника (позиции 7-19) не будут нужны, если отработка планируется в условиях весьма низких зимних температур (ниже -40°С), но в остальных случаях средства охлаждения-разогрева (позиции 7-19) позволяют повысить эффективность процесса сорбционного слияния золотых частиц.

В процессе первичной отработки россыпи на поверхности плотика 4 формируют отвал, при этом, в начале, в пределах площади, предусмотренной для отсыпки отвала, размещают (желательно, параллельно друг другу) плети придонных воздушных труб 10, а также при необходимости боковые воздушные трубы 11. Далее на подготовленную таким образом площадку ведут отсыпку эфельного отвала 2. При достижении эфельным отвалом 2 заданной площади по его периметру создают водонепроницаемый барьер 5 из водонепроницаемого, например, глинистого материала (его высота определяется долей илисто-эфельной фракции в материале россыпи - размер эфеля менее 2 мм; содержание этой фракции варьирует от 10 до 45% в материале россыпи), формируя илоотстойник 3. Таким образом, высота барьера 5 от плотика 4 составляет от 0,1 до 0,4 от высоты отвала (суммарной высоты эфельного и галечного отвала 1). При формировании водонепроницаемого барьера целесообразно дополнительно использовать водонепроницаемый пленочный материал (не показан), например полиэтилен высокого давления.

Далее, на эфельный отвал 2 отсыпают галечный отвал 1. Затем вершину отвала (формируемую материалом галечного отвала 1) профилируют, создавая площадку 6, предпочтительно вогнутую. Эта площадка 6 обеспечивает создание фильтрационного потока (сверху вниз) в теле отвала (вода подается из водного источника (не показан) самотеком, а также поступает как дождевые воды. Далее на этой площадке бурят и известным образом обсаживают стальными трубами контрольные скважины 9.

В процессе фильтрации излишки воды удаляются из нижней части эфельного слоя и из илоотстойника, перетекая через верхнюю грань водонепроницаемого барьера 5, и удаляются из отвала. Водонепроницаемая стенка 5 обеспечивает максимальное водонасыщение отвала в илоотстойнике 3.

В данном устройстве используется двухстадийное замораживание отвала. В первую очередь, при закрытых воздушных заслонках 18 и 19 замораживают верхние слои отвала по высоте и периметру (т.е. промораживают объем отвала за исключением объема илоотстойника). Фронт промерзания движется к илоотстойнику 3, который будет воспринимать теплоту фазового перехода при замораживании влаги, обеспечивающую повышенную температуру в нем, в сравнении с эфельным вышерасположенным отвалом 2. При промораживании верхней части отвала ее дополнительно увлажняют, если влажность материала отвала недостаточна для его промораживания.

Илоотстойник 3 имеет тепловую изоляцию в виде придонных воздушных труб 10, соединенных сборными воздушными коллекторами 12,13, и боковых воздушных труб 11, соединенных вертикальными коллекторами 7, соединенных трубопроводами 8 с напорными 14 и вытяжными 15 трубопроводами.

Контроль промерзания основной массы отвала ведется через контрольные скважины 9 с периодическим взятием проб.

Вторую стадию замораживания (замораживание илоотстойника 3) производят после глубокого промерзания вышерасположенной части отвала. При этом на напорных воздушных трубах 14 открывают заслонки 18, а на вытяжных трубах 15 - заслонки 19.

На входе в напорные воздушные трубы 14 установлены поворотные приемные дефлекторы флюгерного типа 16, а на концах вытяжных труб 15 смонтированы вытяжные дефлекторы 17 известной конструкции, что обеспечивает автоматическое размещение приемных дефлекторов по ветру.

Перепад давления на входных 16 и выходных 17 дефлекторах обеспечивает скоростной напор в трубной воздушной системе, и холодный наружный воздух поступает в придонные воздушные трубы 10 и боковые воздушные трубы 11, обеспечивая промерзание илоотстойника, который имеет форму линзы, ограниченной по периметру эфельным слоем с высоким влагосодержанием, замороженным на первой стадии, а сверху - замороженной массой эфельного слоя отвала.

Влажная горная порода илоотстойника при замерзании имеет ограниченные возможности расширения и деформации, в силу выше указанных причин, что обеспечивает возникновение высоких давлений и поверхностных напряжений в нем.

Совместное воздействие давления и криогенных условий обеспечит увеличение дисперсности фракций золота за счет поверхностной диффузии металла при периодических циклах замораживания и оттаивания.

После проведения нескольких циклов «проморозки-протаивания» (желательно не менее десяти-двадцати) отвал готовят к отработке, удаляют обсадные трубы из скважин 9, удаляют средства охлаждения-разогрева илоотстойника (позиции 7-19), после чего бульдозером (или драглайном) удаляют верхнюю часть отвала. Ее нижнюю границу выявляют отбором проб из нескольких контрольных скважин 9 перед их демонтажем. Далее известным образом, с использованием известных технических средств, например с помощью промприбора, перерабатывают материал, локализованный в объеме илоотстойника 5, и извлекают золотосодержащий компонент.

1. Способ повторной разработки россыпных месторождений, включающий отсыпку в выработанном пространстве эфельного отвала и последующую отсыпку на его поверхность галечного отвала с использованием горной массы, извлеченной при отработке целиковой россыпи, и последующую выемку материала отвала с извлечением частиц золота, отличающийся тем, что перед повторной отработкой отвала осуществляют работы по укрупнению размеров частиц золота, при этом перед отсыпкой галечного отвала в приплотиковой части эфельного отвала формируют илоотстойник, для чего на поверхности плотика создают барьер из водонепроницаемого, например глинистого, материала, охватывающий периметр эфельного отвала, при этом, после отсыпки галечной фракции на поверхность эфельного отвала, выдерживают отвал в течение времени, необходимого для промывки объема отвала безнапорными водными потоками, затем осуществляют промораживание отвала, предпочтительно с использованием естественного холода, предпочтительно в две стадии, начиная с объема отвала за исключением объема илоотстойника, промораживание которого осуществляют в последнюю очередь, кроме того, при выемке материала отвала его объем, расположенный выше объема илоотстойника, удаляют без промывки.

2. Способ по п.1, отличающийся тем, что перед выемкой горной массы, промораживание отвала осуществляют неоднократно.

3. Способ по п.1, отличающийся тем, что в процессе промораживания верхней части отвала ее дополнительно увлажняют.

4. Способ по п.1, отличающийся тем, что для промывки объема отвала безнапорными водными потоками используют естественные водные осадки и/или принудительную подачу воды на поверхность отвала.

5. Способ по п.1, отличающийся тем, что при формировании водонепроницаемого барьера дополнительно используют водонепроницаемый пленочный материал.