Малооборотный датчик зажигания двигателя внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к бесконтактным датчикам искрообразования, и может быть использовано в системах зажигания двигателей внутреннего сгорания (ДВС), а также в системах коммутации, телеметрии и вооружений, например для управления активизацией боевых зарядов. Технический результат - снижение частоты вращения ротора соответственно в n+1 или n-1 раз, увеличение времени замкнутого состояния в такое же число раз, повышение функционально-эксплуатационных характеристик устройства, снижение механического и электрического износа, увеличение эффективности и надежности. Малооборотный датчик зажигания n-цилиндрового ДВС состоит из вращающейся вместе с ротором экранирующей цилиндрической оболочки с равномерно распределенными по окружности n+1 или n-1 прорезями, разделяющей равномерно установленные по окружности статора радиально с малым зазором n сенсорные пары: холловские (датчик Холла и постоянный магнит) или оптические (фоточувствительный элемент и светодиод). Вращающийся экран (соответственно магнитный или световой) обеспечивает прямое или обратное искрообразование относительно направления своего вращения: при числе прорезей n+1 - прямое, а при n-1 - обратное. 2 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к бесконтактным датчикам искрообразования и может быть использовано в системах зажигания двигателей внутреннего сгорания (ДВС), а также в системах коммутации, телеметрии и вооружений, например, для управления активизацией боевых зарядов.

Используется концепция системы независимого, или многоканального зажигания двигателя внутреннего сгорания (EFS - нем. Einzel Funken Spule), в которой (в отличие от систем синхронного зажигания) каждый цилиндр снабжен своим датчиком зажигания, коммутатором, катушкой зажигания и свечой. Каждая катушка управляется независимо и дает искру только для одного цилиндра. Коммутатор в таких системах может представлять собой один блок для всех катушек зажигания или отдельные блоки для каждой катушки зажигания. Катушки зажигания также могут стоять как отдельно, так и единым блоком, а, кроме того, могут быть объединены с коммутаторами.

Одной из наиболее популярных разновидностей EFS-систем является так называемая СОР система (Coil on Plug - "катушка на свече") - в этой системе катушка зажигания ставится прямо на свечу, что позволяет полностью избавиться еще от одного недостаточно надежного компонента системы зажигания - высоковольтных проводов.

Преимуществом систем независимого зажигания ДВС является то, что электрическая нагрузка поровну распределена между несколькими ветвями системы зажигания, уменьшая токовую нагрузку, износ, температурный уход характеристик ее элементов; при выходе из строя датчика или катушки перестает работать только один цилиндр двигателя, а система в целом сохраняет работоспособность /Д.А.Соснин. Электрическое, электронное и автотронное оборудование легковых автомобилей. М., 2010; Т.Дентон. Автомобильная электроника. М., 2008/.

Широко известен бесконтактный датчик зажигания 38.3706, принятый за прототип /Автомобили семейства ВА3-2107. Руководство по техническому обслуживанию и ремонту. К.Б.Пятков, А.П.Игнатов, С.Н.Косарев и др. М., Издательство "За рулем", 2003 - стр.166/. Датчик формирует импульсы низкого напряжения первичной цепи системы зажигания, управляющие коммутатором для включения и выключения катушки зажигания - импульсного трансформатора, включающего неподвижный статор и вращающийся ротор, расположенный внутри статора по его оси симметрии. Функция статора - размещение одной сенсорной пары - датчика Холла и постоянного магнита, а ротора - магнитоэкранирующего экрана с прорезями, разделяющего датчик Холла и магнит. Число прорезей равно числу цилиндров ДВС, так что за один полный оборот ротора датчик вырабатывает полный цикл сигналов для всех цилиндров. Что, в свою очередь, отвечает двум полным оборотам коленвала для четырехтактного ДВС. Таким образом, для системы зажигания по прототипу частота вращения ротора датчика зажигания только в два раза медленнее частоты вращения коленвала.

Частоты вращения коленчатых валов автомобильных двигателей постоянно возрастают и в настоящее время достигают 5000-8000 об/мин /В.Е.Ютт. Электрооборудование автомобилей. М., 2006/. Это обусловлено исключительно особенностями функционирования ДВС: максимумы вырабатываемых ДВС мощностей и крутящих моментов лежат в достаточно узких высокочастотных диапазонах оборотов коленвала.

Соответственно частоты вращения ротора распределителя также высоки и должны составлять 2500-4000 об/мин. Но высокие частоты вращения ротора датчика зажигания совершенно не требуются для его оптимального функционирования. Более того, они вредны и весьма опасны. Действительно, столь высокая частота вращения ротора такого точного и ответственного устройства, каким является датчик зажигания, приводит к целому ряду причин, резко снижающих его функционально-эксплуатационные качества. Перечислим только некоторые из них.

1. Высокая частота вращения ротора-экрана приводит к весьма малому промежутку времени прохождения прорези экрана через единственную сенсорную пару, что аналогично малому времени замкнутого состояния контактов в контактной системе зажигания, а это не обеспечивает высокой надежности процесса воспламенения рабочей смеси.

2. Единственная сенсорная пара традиционной системы зажигания, последовательно обслуживающая все свечи цилиндров ДВС, непрерывно испытывает весьма интенсивные высокочастотные переменные токовые нагрузки, вызывающие джоулево тепловыделение и температурный уход электрических свойств. При выходе из строя датчика полностью прекращается работа всей системы зажигания. Представляется рациональным эту высокочастотную электрическую нагрузку на одну сенсорную пару поровну распределить между несколькими парами, каждая из которых обслуживает свой цилиндр.

3. Высокая частота вращения ротора влечет повышенный износ подшипниковых узлов ротора и высокий уровень вибраций, снижающий точность устройства и приводящий к усталостным разрушениям и механическим тепловыделениям.

Иначе говоря, если для коленчатого вала ДВС высокооборотность - необходимое эксплуатационное условие, то для роторного устройства его системы зажигания - существенный конструктивный недостаток.

Эти проблемы, как правило, приводят к постепенному отказу от применения роторных датчиков в пользу систем зажигания, не имеющих вращающихся частей вовсе /Р.Демидович. Система зажигания легковых автомобилей. Минск, 1998/. А именно, в пользу цифровых электронных и микропроцессорных систем зажигания с зашитой программой, управляемой входными сигналами, снимаемыми с многочисленных датчиков. Сложность и многокомпонентность таких систем отрицательно сказывается на надежности и ремонтопригодности. Классический роторный датчик зажигания можно собрать «на коленке» прямо в поле при непредвиденных обстоятельствах, он не требует электронных прошивок, зачастую дающих сбои, не подвержен тепловому и радиационному воздействию (имея в виду боевую технику) как все сложные микроэлектронные компоненты. А выход для возвращения к службе роторного датчика зажигания есть.

Иначе говоря, микропроцессорные электронные системы зажигания не обладают достаточной ремонтопригодностью в полевых условиях, а также тепловой и радиационной устойчивостью, имея в виду боевые условия. Между тем возможна модернизация роторных датчиков, закрывающая вышеуказанные проблемы, считавшиеся ранее тупиковыми.

Задачей заявляемого изобретения является многократное снижение частоты вращения ротора датчика зажигания за счет того, что полный цикл выдачи датчиком зажигания управляющих импульсов низкого напряжения на коммутатор и, далее, высокого напряжения по свечам зажигания всех цилиндров в порядке их работы осуществляется за время неполного оборота ротора датчика, а только за время весьма малого его поворота. Подобное решение было запатентовано применительно к распределителю зажигания ДВС /Свияженинов Е.Д. Распределитель зажигания двигателя внутреннего сгорания. Патент на изобретение №2362242. Приоритет 21.05.2008/. Это устраняет перечисленные выше проблемы. Сопутствующим эффектом является общее повышение надежности и живучести вследствие принятия концепции системы независимого зажигания ДВС.

Поставленная задача решается тем, что в малооборотном датчике зажигания n-цилиндрового двигателя внутреннего сгорания статор содержит n равномерно расположенных по окружности сенсорных пар (датчик Холла и постоянный магнит), а ротор состоит из магнитоэкранирующей цилиндрической оболочки, разделяющей датчики Холла и постоянные магниты, с равномерно распределенными по окружности n+1 или n-1 прорезями. При этом низкое управляющее напряжение снимается с датчиков Холла последовательно на цепи свечей зажигания всех цилиндров в порядке их работы за время неполного оборота ротора-экрана, а только за время его поворота на угол 2π/(n+1) или 2π/(n-1) в направлении, совпадающем с направлением вращения ротора (прямое искрообразование), или противоположном (обратное искрообразование), соответственно.

Следовательно, требуемая частота вращения ротора датчика снижается в n+1 или n-1 раз соответственно по сравнению с традиционным датчиком зажигания, снабженным одной сенсорной парой и экраном с n прорезями. Время замкнутого состояния, равное времени прохождения прорези экрана между сенсорной парой, увеличивается в это же число раз.

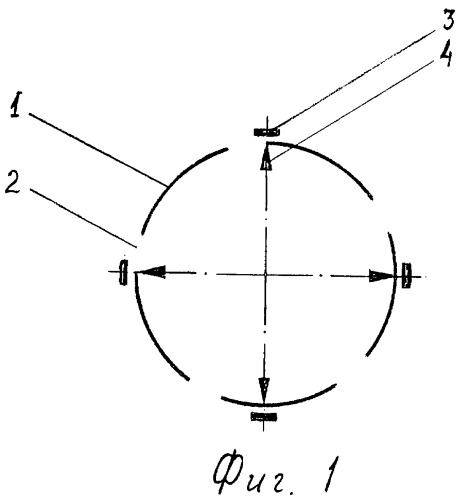

Изложенная сущность поясняется чертежами, где на фиг.1 изображена схема малооборотного датчика зажигания двигателя внутреннего сгорания, на фиг.2, 3 - последовательность и схема работы датчиков управляющих сигналов низкого напряжения для прямого и обратного искрообразования соответственно. Прямое искрообразование показано на фиг.2, тогда как обратное - на фиг.3. В качестве примера приведена схема прямого искрообразования для 4-цилиндрового двигателя, n=4, и обратного искрообразования для 6-цилиндрового двигателя, n=6. В обоих случаях используется ротор с пятипрорезным магнитным цилиндрическим экраном. На фиг.4, 5 представлены временные развертки соответственно управляющих низковольтных сигналов, снимаемых с каждой сенсорной пары, и высоковольтных напряжений, поступающих на свечи каждого из n цилиндров, для прямого искрообразования. На фиг.6 приведены частоты вращения роторов традиционного n-щелевого датчика зажигания по прототипу и n+1, n-1-щелевого по предлагаемой схеме устройства как функции частот вращения коленвала ДВС.

Схема малооборотного датчика зажигания ДВС

Малооборотный датчик зажигания ДВС (фиг.1) состоит из вращающегося ротора с магнитоэкранирующей цилиндрической оболочкой 1 (далее - экран) с равномерно распределенными по окружности прорезями 2, разделяющей равномерно установленные по окружности статора радиально с малым зазором сенсорные пары: датчик Холла 3 и постоянный магнит 4. Экран 1 содержит n+1 или n-1 прорезей 2, угловые длины которых у соответственно удовлетворяют условиям:

(для реализации прямого искрообразования),

(для обратного),

а число сенсорных пар, состоящих из датчика Холла и магнита, равно n, где n - число цилиндров ДВС.

На фиг.2 изображена схема прямой коммутации (искрообразования) для 4-цилиндрового двигателя, а на фиг.3 - схема обратной коммутации (искрообразования) для 6-цилиндрового двигателя. В обоих случаях использован ротор с пятипрорезным экраном.

Принцип работы малооборотного датчика зажигания ДВС. Анализ прямой и обратной коммутации.

Для пояснения принципа работы малооборотного датчика зажигания, а также анализа прямой и обратной коммутации служат фиг.2, 3 соответственно. На фиг.2 изображена схема прямой коммутации для 4-цилиндрового двигателя, а на фиг.3 - схема обратной коммутации для 6-цилиндрового двигателя посредством ротора с пятипрорезным экраном в увеличенном масштабе с указанием опорных углов.

Направление вращения экрана 1 показано круговой стрелкой, помеченной буквой f. Далее f будет обозначать частоту вращения экрана 1.

Передние края прорезей 2 экрана 1 по ходу его вращения обозначены вращающимися лучами ri, а датчики Холла 3 - неподвижными лучами sj, с индексами i, j, соответствующими порядковым номерам прорезей 2 экрана 1 и сенсорных пар 3, 4.

Пусть в начальный момент времени передний край одной из n+1 (фиг.2) или n-1 (фиг.3) прорезей 2 экрана 1 совпадает с одним из n датчиков Холла 3 (фиг.4). Магнитный поток постоянного магнита 4 открывается и начинается срабатывание этого датчика Холла, пока не прибывает задний край прорези 2 экрана 1, и магнитний поток закрывается. При повороте экрана 1 на угол

(при прямом искрообразовании) или на угол

(при обратном) открывается магнитный поток соседнего магнита на свой датчик Холла по направлению или против вращения экрана 1. Таким образом, частота коммутации при той же частоте вращения экрана 1 соответственно в n+1 или n-1 раз выше, чем в традиционном датчике зажигания по прототипу.

Полный цикл коммутации управляющих импульсов происходит не за полный период вращения экрана 1, как в традиционном датчике, а только за n+1 или n-1 его часть. Поэтому при повороте экрана 1 на угол 2π/(n+1)=nδ или на угол 2π/(n-1)=nδ произойдет последовательное срабатывание всех датчиков Холла в прямом или обратном направлении. Следовательно, требуемая частота вращения n+1-щелевого или n-1-щелевого экрана 1 будет соответственно в n+1 или в n-1 раз меньше частоты вращения n-щелевого экрана, дающего ту же частоту коммутации. Таким образом, экран по предложенной схеме устройства выполняет функцию мультипликатора, т.е. умножителя частоты искрообразования в n+1 или в n-1 раз, и его частота вращения должна быть во столько же раз снижена. Но при сниженной частоте вращения экрана во столько же раз увеличивается время замкнутого состояния - времени работы сенсорной пары, пока внутри нее проходит прорезь экрана, при той же угловой длине прорези.

Итак, частота коммутации ν связана с частотой вращения экрана f следующими соотношениями:

для прямой коммутации

ν=f(n+1),

для обратной коммутации

ν=f(n-1).

Случаю γ=δ отвечает непрерывная коммутация, когда последовательные срабатывания датчиков происходят непрерывно, без разрывов во времени, или слитно, а случаю γ<δ - дискретная коммутация, когда последовательные срабатывания датчиков происходят с определенными разрывами по времени, или раздельно, т.е. между последовательными срабатываниями датчиков содержится некоторая временная пауза /Свияженинов Е.Д. Вращающийся коммутатор. Решение о выдаче патента на изобретение по заявке №2009146651/09 от 14.09.2010. Приоритет 15.12.2009/.

Время замкнутого состояния (время срабатывания одной сенсорной пары) составляет 1/(νn) в случае непрерывной коммутации, когда γ=δ, и (γ/δ)/(νn) в случае дискретной коммутации, при γ<δ.

При прохождении экрана 1 в зазоре между магнитом 4 и датчиком Холла 3 происходит периодическое шунтирование магнитного потока, и на выходе каждой сенсорной пары 3, 4 формируется сигнал об угловом положении коленчатого вала в виде прямоугольных импульсов низкого напряжения, поступающий далее в электронный коммутатор. На фиг.4 представлены временные развертки низковольтных сигналов, снимаемых с интегральной схемы каждой сенсорной пары, для прямого искрообразования. Обычно интегральная схема выдает прямоугольный импульс с низким уровнем при срабатывании датчика 3 (прохождению прорези 2 экрана 1 внутри сенсорной пары 3, 4) и высоким - при его закрытии (экранировании). Электронный коммутатор формирует токовый импульс, подаваемый к первичной обмотке катушки зажигания для обеспечения заданного уровня высокого напряжения и энергии искры. На фиг.5 представлены временные развертки высоковольтных напряжений, поступающих на свечи каждого из n цилиндров, для прямого искрообразования.

Использование оптических датчиков

Обратимся еще раз к схеме датчика зажигания (фиг.1), состоящего из вращающейся магнитоэкранирующей цилиндрической оболочки 1 с равномерно распределенными по окружности прорезями 2, разделяющей установленные на статоре радиально с малым зазором датчики Холла 3 и постоянные магниты 4. Магнитный экран 1 содержит n+1 или n-1 прорезей 2, а число сенсорных пар 3, 4 равно n, где n - число цилиндров ДВС.

Вместо сенсорных холловских пар - датчиков Холла 3 и постоянных магнитов 4 - без какого-либо изменения компоновочной схемы (фиг.1) возможно использование сенсорных оптических пар - фоточувствительных элементов 3 и светодиодов 4 соответственно. Излучающие светодиоды могут функционировать как в видимом, так и в инфракрасном спектре. Существенно повысить разрешение оптопар позволяют лазерные диоды. Современные оптические устройства работают и при высоких температурах, вплоть до 125°С /С.Сысоева. Актуальные классические принципы оптоэлектроники в автоэлектронике. Компоненты и технологии, №5, 2006/.

Луч света от светодиода 4 попадает на фоточувствительный элемент 3 (фототранзистор или фотодиод), если в зазоре между ними находится прорезь 2 экрана 1. Оптический канал между светодиодом 4 и фоточувствительным элементом 3 прерывается, когда в зазоре появляется непрозрачный элемент - экран 1. Поэтому цилиндрическая оболочка-экран 1 выполняется из любого непрозрачного материала, т.е. должна быть не магнитоэкранирующая, а всего лишь светоэкранирующая.

Отсюда следует функционально эквивалентный вариант исполнения датчика зажигания ДВС на оптопарах. Формулировка его следующая.

Малооборотный датчик зажигания n-цилиндрового ДВС (фиг.1) состоит из вращающейся вместе с ротором светоэкранирующей цилиндрической оболочки 1 с равномерно распределенными по окружности прорезями 2, разделяющей равномерно установленные по окружности статора радиально с малым зазором n сенсорные оптопары. Каждая оптопара содержит фоточувствительный элемент 3 и светодиод 4. Световой экран 1 содержит n+1 или n-1 прорезей 2 для реализации прямого или обратного искрообразования соответственно.

Пример расчета частоты вращения ротора малооборотного датчика зажигания ДВС для прямого и обратного искрообразования

В качестве примера рассмотрим схему прямого искрообразования для 4-цилиндрового двигателя, n=4, и обратного искрообразования для 6-цилиндрового двигателя, n=6. Тогда в обоих рассматриваемых случаях должен быть использован экран 1 с одинаковым числом прорезей 2, равным 5. Требуемая частота вращения ротора такого экрана будет ровно в 5 раз ниже частоты вращения ротора датчика с n-прорезным экраном-ротором. Таким образом, если для традиционного датчика, принятого за прототип, частота вращения ротора только в 2 раза ниже частоты вращения коленвала, то для предлагаемого - в 10 раз. На фиг.6 приведены частоты вращения пятипрорезного экрана f5 по предлагаемой схеме устройства и n-прорезного экрана f4, f6 по схеме прототипа, как функции частоты вращения коленвала ДВС. Наглядно виден эффект мультипликации частоты искрообразования, проявляющийся в пятикратном снижении частот вращения ротора малооборотного датчика зажигания.

В результате ротор датчика вращается ровно в десять раз медленнее коленвала, а не в два раза, как в прототипе. Устраняются проблемы механических вибраций и тепловыделения, а также износа подшипниковых узлов ротора. В пять раз по сравнению с прототипом увеличивается время замкнутого состояния, что повышает надежность отработки искрового разряда на контактах свечей и, следовательно, надежность процесса воспламенения рабочей смеси. Многократно уменьшается джоулево тепловыделение, температурный уход электрических характеристик и износ элементов системы зажигания ДВС.

Выводы. Технический результат

1. Использование n+1 или n-1-прорезного экрана ротора и n сенсорных пар статора, где n - число цилиндров ДВС, снижает частоту вращения ротора датчика зажигания соответственно в n+1 или в n-1 раз. В первом случае последовательность искрообразования идет в прямом, а во втором - в обратном направлении относительно направления вращения ротора.

2. Многократное снижение частоты вращения ротора датчика зажигания весьма существенно для устранения механических вибраций, тепловыделения и динамических нагрузок на подшипниковые узлы ротора, что увеличивает механическую надежность.

3. Малая частота вращения ротора датчика зажигания в n+1 или в n-1 раз соответственно увеличивает время замкнутого состояния и, следовательно, повышает надежность отработки искрового разряда на контактах свечей и процесса воспламенения рабочей смеси.

4. Применена система независимого зажигания двигателя внутреннего сгорания, в которой каждый из n цилиндров снабжен своим датчиком зажигания, коммутатором, катушкой зажигания и свечой. Каждая катушка управляется независимо и дает искру только для одного цилиндра. Следовательно, джоулево тепловыделение, температурный уход электрических характеристик и износ всех элементов системы зажигания будет в n раз меньше, чем в системе синхронного зажигания, что увеличивает электрическую надежность.

5. При выходе из строя одного элемента электрической цепи перестанет работать только один цилиндр двигателя, а система в целом сохраняет работоспособность, что повышает ее живучесть.

Литература

1. Д.А.Соснин. Электрическое, электронное и автотронное оборудование легковых автомобилей. М., 2010.

2. Т.Дентон. Автомобильная электроника. М., 2008.

3. Автомобили семейства ВА3-2107. Руководство по техническому обслуживанию и ремонту. К.Б.Пятков, А.П.Игнатов, С.Н.Косарев и др. М., Издательство "За рулем", 2003 (прототип).

4. В.Е.Ютт. Электрооборудование автомобилей. М., 2006.

5. Р.Демидович. Система зажигания легковых автомобилей. Минск, 1998.

6. Свияженинов Е.Д. Распределитель зажигания двигателя внутреннего сгорания. Патент на изобретение №2362242. Приоритет 21.05.2008.

7. Свияженинов Е.Д. Вращающийся коммутатор. Решение о выдаче патента на изобретение по заявке №2009146651/09 от 14.09.2010. Приоритет 15.12.2009.

8. С.Сысоева. Актуальные классические принципы оптоэлектроники в автоэлектронике. «Компоненты и технологии», №5, 2006.

1. Малооборотный датчик зажигания двигателя внутреннего сгорания, включающий неподвижный статор и вращающийся ротор, на котором закреплена экранирующая цилиндрическая оболочка с равномерно распределенными по окружности прорезями, разделяющая установленные на статоре радиально с малым зазором сенсорные пары, отличающийся тем, что статор снабжен n равномерно распределенными по окружности сенсорными парами, где n - число цилиндров, а цилиндрический экран ротора содержит n+1 или n-1 прорезей соответственно, при этом низкое управляющее напряжение с датчиков подается последовательно на цепи катушек зажигания всех цилиндров в порядке их работы за время неполного оборота ротора, а только за время его поворота на угол 2π/(n+1) или 2π/(n-1) в прямом или обратном направлении относительно направления вращения ротора соответственно.

2. Малооборотный датчик зажигания двигателя внутреннего сгорания по п.1, отличающийся тем, что цилиндрическая оболочка ротора - магнитоэкранирующая, а сенсорные пары - холловские, каждая из которых содержит датчик Холла и постоянный магнит.

3. Малооборотный датчик зажигания двигателя внутреннего сгорания по п.1, отличающийся тем, что цилиндрическая оболочка ротора - светоэкранирующая, а сенсорные пары - оптические, каждая из которых содержит фоточувствительный элемент и светодиод.