Амортизирующее устройство

Иллюстрации

Показать всеИзобретение относится к машиностроению и предназначено для защиты объектов от ударных воздействий. В устройстве размещена сетевая структура, выполненная из отрезков троса. Одни концы тросов через шкивы, установленные снаружи в углах наружной рамы, кинематически связаны со штоками упругопластических амортизаторов. Другие концы отрезков тросов соединены между собой посредством упругофрикционных элементов. Каждый отрезок троса, проходящий через упругофрикционный элемент, навит на стержень элемента с возможностью огибания стержня в плоскости, перпендикулярной его оси. Направления огибания перекрещивающихся отрезков тросов являются противоположными. Достигается повышение эффективности противоударной защиты. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к машиностроению и предназначено для защиты объектов от ударных воздействий, в частности к устройствам противоударной амортизации.

Известно большое количество однокомпонентных амортизаторов, у которых упругодемпфирующие связи между защищаемым объектом и источником ударных воздействий расположены в направлении амортизации, при этом размеры амортизатора складываются из рабочего хода и габаритов опорных частей амортизатора, демпферов и упругофрикционных элементов. Динамическая защита объектов с использованием таких амортизаторов ограничивается размерами этих элементов и габаритами пространства между объектом и источником ударных воздействий.

Известен «Тросовый амортизатор» (SU №1670233 от 15.08.91, F16F 7/14), содержащий опорную плиту, основные тросовые элементы, образующие замкнутый контур, дополнительные тросовые элементы, соединенные с опорной плитой и основным контуром амортизации с помощью соединительных муфт.

Наиболее близким аналогом к заявляемому изобретению является «Ударозащитная платформа» (RU №2180059 от 27.02.2002, F16F 7/14), содержащая наружную прямоугольную раму и расположенную внутри нее платформу для установки защищаемого объекта, соединенные между собой отрезками гибкого стального троса, причем отрезки троса пропущены сквозь втулочные опоры, имеющиеся на наружной раме и платформе, а концы этих тросов заведены через угловые опоры на блоки пружин, расположенные снаружи на прилегающих сторонах наружной рамы.

Недостатками наиболее близкого аналога являются низкая демпфирующая способность к ударным нагрузкам большой интенсивности, малая величина поперечных перемещений, большая концентрация напряжений в местах прикрепления тросов.

Целью изобретения является повышение эффективности противоударной защиты за счет комплексного применения амортизирующих элементов, последовательно снижающих интенсивность ударного воздействия.

Поставленная задача достигается тем, что в предлагаемом амортизирующем устройстве внутри рамы размещена сетевая структура, выполненная из отрезков троса, пропущенных через втулочные опоры, расположенные на наружной раме, причем одни концы тросов через шкивы, установленные снаружи в углах наружной рамы, кинематически связаны со штоками упругопластических амортизаторов, а другие концы отрезков тросов, проходящие через втулочные опоры под углом к прилегающим сторонам рамы, с образованием регулярной структуры в виде ромбических клеток, связаны с втулочными опорами шарнирно с возможностью перемещения относительно опор, причем перекрещивающиеся отрезки тросов, образующие структуру сети, соединены между собой посредством упругофрикционных элементов, каждый из названных упругофрикционных элементов выполнен в виде цилиндрического корпуса с центрирующим полым стержнем и двумя дискообразными частями, расположенными на стержне соосно, с возможностью вращения относительно оси стержня, каждая из названных частей выполнена со сквозным отверстием, соединенным с кольцевой проточкой для пропуска троса, причем каждый отрезок троса, проходящий через упругофрикционный элемент, навит на стержень упругофрикционного элемента с возможностью огибания стержня в плоскости, перпендикулярной его оси, причем направления огибания перекрещивающихся отрезков тросов являются противоположными, причем на наружной цилиндрической поверхности центрирующего стержня упругофрикционного элемента, взаимодействующей с тросом, выполнена кольцевая канавка с рифлениями, соответствующими форме наружной поверхности троса, а отрезки тросов, составляющих совместно с упругофрикционными элементами сетевую структуру, растянуты в пределах упругих деформаций.

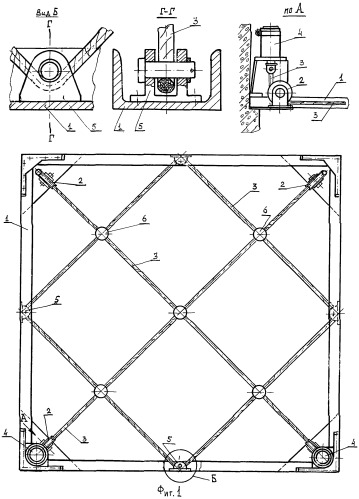

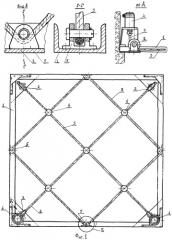

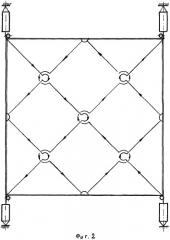

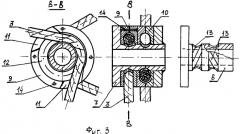

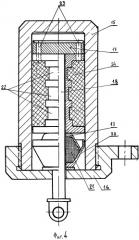

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 изображен общий вид амортизирующего устройства в плане; на фиг.2 приведена схема соединения отрезков троса совместно с упругофрикционными элементами (стрелками указано направление обхода узловых элементов сетевой структуры и их связь с втулочными опорами наружной рамы); на фиг.3 показан упругофрикционный элемент в разрезе, на фиг.4 - конструкция упругопластического амортизатора в разрезе; на фиг.5 - конструкция упругопластического амортизатора в частично деформированном положении, в процессе гашения энергии ударного воздействия.

Конструкция амортизирующего устройства (фиг.1) содержит прямоугольную раму 1, устанавливаемую под защищаемым объектом и закрепляемую с помощью анкерных болтов. В углах рамы 1 снаружи устанавливаются блоки 2, которые направляют тросы 3 к упругопластическим амортизаторам 4. На внутренних сторонах рамы 1 установлены втулочные опоры 5 для соединения с сетевой структурой амортизатора, включающей отрезки троса 3 и упругофрикционные элементы 6.

Сетевая структура амортизатора состоит из отрезков гибкого стального троса 3, проходящих через втулочные опоры 5 под углом к прилегающим сторонам рамы, с образованием регулярной структуры в виде ромбических клеток. Каждый отрезок троса 3 внутренней структуры сети последовательно огибает изнутри втулочные опоры 5 рамы 1 с образованием возвратной петли и упругофрикционные элементы 6. Свободные концы тросов 3 через блоки 2 присоединены к упругопластическим амортизаторам 4. При этом направления огибания перекрещивающихся отрезков тросов 3 на упругофрикционном элементе 6 являются взаимно противоположными. Один из вариантов соединения отрезков тросов 3, втулочных опор 5 и упругофрикционных элементов 6 показан на схеме (фиг.2).

Втулочные опоры 5 располагаются равномерно по прилегающим сторонам рамы 1 и служат для пропуска тросов 3. Конструкция опоры 5 состоит из сварного корпуса, проушины и пальца. На втулочной опоре 5 отрезок троса 3 образует возвратную петлю и возвращается к очередному упругофрикционному элементу 6 так, что направление огибания перекрещивающихся отрезков тросов 3 являются противоположными.

Каждый упругофрикционный элемент (фиг.3) состоит плоского цилиндрического корпуса 7 с центрирующим полым стержнем 8 и двумя дискообразными частями 9, 10, расположенными на стержне 8 соосно, с возможностью вращения относительно оси стержня. Каждая из названных дискообразных частей 9,10 выполнена со сквозным каналом 11, соединенным с кольцевой проточкой 12 для пропуска троса 3. Проточка 12 выполняется изнутри торообразной формы, шириной не менее толщины троса. Центрирующий полый стержень 8 в местах расположения кольцевых проточек дискообразных частей 9, 10 в сборе, на наружной цилиндрической поверхности имеет кольцевую канавку 13 с рифлениями, соответствующими форме наружной поверхности троса 3. После сборки узла в целом каждый отрезок троса 3, проходящий через упругофрикционный элемент 6, навит на центрирующий стержень 8 с возможностью огибания его в плоскости, перпендикулярной его оси, причем направления огибания перекрещивающихся отрезков тросов 3 являются противоположными. При сборке отрезок троса 3 протягивается через сквозное отверстие 11, соединенное с кольцевой проточкой 12 с образованием огибающей стержень 8 петли, и закрепляется в цилиндрической канавке торообразной формы с помощью фиксирующих штифтов 14.

Упругопластический амортизатор 4 (фиг.4) конструктивно выполнен в виде корпуса 15 цилиндрической конструкции с крышкой 16, смонтированной в углах рамы 1. Внутри корпуса 15 расположен поршень 17 со штоком 18, на котором размещены тарельчатые пружины 19, 20, обращенные большими основаниями друг к другу, в полостях их помещен упругогистерезисный элемент 21 из нетканого проволочного материала типа МР (металлический аналог резины), обладающего высокой способностью поглощать энергию ударного воздействия [1]. В кольцевом пространстве корпуса, образованном внутренней поверхностью корпуса 15 и штока 18 с поршнем, установлено энергопоглощающее устройство - пластический амортизатор 22, который выполнен в виде цилиндрической оболочки с опорными фланцами. Наружная цилиндрическая поверхность оболочки амортизатора 22 имеет ослабляющие проточки заданной глубины и конфигурации [2, 3]. В поршне 17 выполнены дросселирующие отверстия 23, соединяющие полости амортизатора. Причем полость под поршнем 24 заполнена вязкотекучей жидкостью на силиконовой основе.

При сборке отрезки тросов 3, составляющие совместно с упругофрикционными элементами 6 сетевую структуру амортизирующего устройства, и свободные концы тросов, соединяющиеся со штоками 18 пластических амортизаторов 4, растягиваются с помощью регулировочных стяжек-тендеров (не показаны) в пределах упругих деформаций, при этом выбираются все слабины тросов, неравномерный «провис» и плоскость амортизирующего устройства ориентируется в направлении амортизации.

Амортизирующее устройство работает следующим образом. При пространственном ударном воздействии происходит упругое искривление плоскости устройства. Энергия удара при взаимодействии сетевой структуры амортизирующего устройства с защищаемым объектом передается через втулочные опоры 5 и крепежные элементы к упругофрикционным элементам 6, а посредством свободных концов тросов 3 - через блоки 2 к упругопластическим амортизаторам 4. При этом происходит перераспределение нагрузки между отрезками тросов 3 и упругофрикционными элементами 6 сетевой структуры, образуется приемный контур, в котором локализуется и стабилизируется защищаемый объект. Далее происходит упругое деформирование линейных участков сетевой структуры - отрезков тросов 3, прикрепленных к втулочным опорам 5, энергия удара рассеивается за счет трения участков троса в каналах корпуса упругофрикционых элементов 6, за счет внутреннего трения в самом тросе между его прядями и проволоками, за счет упругопластического скручивания центрирующего стержня 8, соединяющего половины 9, 10 элемента 6.

В процессе перераспределения нагрузки включаются в работу упругопластические амортизаторы 4 (фиг.5), вначале сжимаются тарельчатые пружины 19, 20 с размещенным в их полости упругогистерезисным элементом 21, происходит осадка штока 18 и амортизирующая жидкость 24 через дросселирующие отверстия 23 перетекает в полость над поршнем, далее нагрузка передается на оболочку пластического амортизатора 22. При приложении ударной нагрузки участки этого элемента, ослабленные кольцевыми проточками, деформируются (теряют устойчивость и пластически выпучиваются) последовательно от самых тонких к более толстым участкам. Поглощение энергии удара при этом осуществляется за счет упругой деформации тарельчатых пружин 19, 20 совместно с упругогистерезисным элементом 21, за счет пластической деформации оболочки 22 и продавливания амортизирующей жидкости 24 на основе силикона через калиброванные отверстия 23. Цилиндрическая поверхность штока 18 препятствует прогибу деформируемого участка внутрь и тем самым обеспечивает его осесимметричную деформацию с образованием кольцевых гофров. В результате этой деформации происходит повышение жесткости данных участков и дополнительное поглощение энергии удара. Процесс деформирования амортизирующего устройства продолжается либо до поглощения энергии ударного воздействия либо до исчерпания рабочего хода амортизации, обеспечивая тем самым защиту объекта от воздействия ударной нагрузки.

Такое соединение демпфирующих и амортизирующих элементов, построенных на разных физических явлениях, позволяет обеспечить требуемую силовую характеристику амортизирующего устройства на всем рабочем ходе.

Демпфирующая способность устройства в целом определяется суммарной силовой характеристикой упругофрикционных элементов 6 и пластических амортизаторов 4, установленных по углам рамы. При последовательном соединении распределенных в пространстве упругофрикционных элементов и пластических амортизаторов, что и осуществлено в конструкции предлагаемого амортизирующего устройства, появляется возможность создать силовую характеристику с заданными параметрами. Введение в качестве упругодемпфирующих элементов пластических амортизаторов и гидравлических демпферов, встроенных в силовую структуру амортизатора, позволяет обеспечить оптимальную силовую характеристику при ограничениях на величину рабочего хода и усилия, передаваемого на амортизируемый объект. Интенсивность демпфирования ударной нагрузки на защищаемый объект можно регулировать выбором характеристик упругопластического амортизатора и упругофрикционных элементов сети. При этом сетевая структура, выполненная из отрезков стального троса, играет как роль упругого элемента устройства, так и элемента, обеспечивающего пространственную стабилизацию защищаемого объекта.

Предлагаемое устройство обладает рядом преимуществ, обеспечивающих положительный эффект, а именно:

- при минимальных исходных габаритах имеет более высокую энергоемкость за счет применения амортизаторов, использующих пластическую деформацию;

- возможность задавать требуемую характеристику амортизирующих свойств, изменяя характеристики пластических амортизаторов и упругофрикционных элементов;

- обеспечение безопасной величины перегрузки, передаваемой амортизатором на амортизируемый объект (допустимой аппаратурой и людьми);

- обеспечение захвата и пространственной стабилизация защищаемого объекта при воздействии ударной нагрузки за счет снижения жесткости сетевой структуры амортизирующего устройства в целом.

Построенные на разных физических моделях демпфирующие элементы позволяют создать амортизирующую систему (систему защиты от ударных воздействий большой интенсивности) при заданных ограничениях на перегрузки и габариты.

Литература

1. Способ изготовления конусообразных упругогистерезисных элементов из проволочных материалов. АС СССР №766714 от 05.07.78 г., B21F 21/00.

2. Пластинчатый амортизатор одноразового действия. АС СССР №846886, от 15.07.81 г., F16F 7/12.

3. Пластический амортизатор. АС СССР №1388617 от 15.04.88 г., F16F 7/12.

1. Амортизирующее устройство, содержащее наружную прямоугольную раму и размещенные внутри нее упругие и демпфирующие элементы из отрезков троса, образующие замкнутый контур, отличающееся тем, что внутри рамы размещена сетевая структура, выполненная из отрезков троса, пропущенных через втулочные опоры, расположенные на наружной раме, причем одни концы тросов через шкивы, установленные снаружи в углах наружной рамы, кинематически связаны со штоками упругопластических амортизаторов, а другие концы отрезков тросов, проходящие через втулочные опоры под углом к прилегающим сторонам рамы, с образованием регулярной структуры в виде ромбических клеток, связаны с втулочными опорами шарнирно с возможностью перемещения относительно опор, причем перекрещивающиеся отрезки тросов, образующие структуру сети, соединены между собой посредством упругофрикционных элементов, каждый из названных упругофрикционных элементов выполнен в виде цилиндрического корпуса с центрирующим полым стержнем и двумя дискообразными частями, расположенными на стержне соосно, с возможностью вращения относительно оси стержня, каждая из названных частей выполнена со сквозным отверстием, соединенным с кольцевой проточкой для пропуска троса, причем каждый отрезок троса, проходящий через упругофрикционный элемент, навит на стержень упругофрикционного элемента с возможностью огибания стержня в плоскости, перпендикулярной его оси, причем направления огибания перекрещивающихся отрезков тросов являются противоположными.

2. Амортизирующее устройство по п.1, отличающееся тем, что на наружной цилиндрической поверхности центрирующего стержня упругофрикционного элемента, взаимодействующей с тросом, выполнена кольцевая канавка с рифлениями, соответствующими форме наружной поверхности троса.

3. Амортизирующее устройство по п.1 или 2, отличающееся тем, что отрезки тросов, составляющих совместно с упругофрикционными элементами сетевую структуру, растянуты в пределах упругих деформаций.