Оболочка наружная влагозащитная для длинномерных протяженных объектов, преимущественно кабелей и труб (варианты)

Иллюстрации

Показать всеИзобретение относится к оболочкам для кабелей, труб и других длинномерных протяженных объектов. Сущность изобретения: оболочка наружная влагозащитная для длинномерных протяженных объектов, преимущественно кабелей и труб, состоящая из полимерного материала, отличается тем, что названная оболочка выполнена экструзионным способом в виде основного полимерного слоя с добавками, обеспечивающими удельное поверхностное электрическое сопротивление в диапазоне от 106 до 109 Ом, совместно с прилегающей к поверхности в контакте с ней электрически непрерывной по всей длине проводящей структурой ячеистой формы с площадью элементарной ячейки, ограниченной проводящими элементами, не более 4 см2 или линейной формы с минимальным расстоянием между любыми двумя смежными проводящими линейными элементами не более 2 см. Техническим результатом изобретения является предотвращение накопления электростатических зарядов в условиях, когда разряды электростатических зарядов несут опасность для электронного оборудования или могут служить причиной для взрыва взрывоопасных газообразных продуктов при прокладке объектов во взрывоопасных зонах. 2 н. и 19 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Изобретение относится к оболочкам для кабелей, труб и других длинномерных протяженных объектов, защищаемых от проникновения влаги полимерными оболочками и прокладываемых, как правило, в производственных помещениях, насыщенных электронной техникой, а также во взрывоопасных зонах, которые служат для предотвращения накопления электростатических зарядов в условиях, когда разряды электростатических зарядов несут опасность для электронного оборудования или могут служить причиной для взрыва взрывоопасных газообразных продуктов во взрывоопасных зонах, предотвращают накапливание электростатических зарядов на поверхности оболочек кабелей в соответствии с требованием п.9.6.9 ГОСТ Р МЭК 60079-14-2008 «Взрывоопасные среды. Часть 14. Проектирование, выбор и монтаж электроустановок».

Полимерные оболочки, обычно, накладывают на применяемые в производстве объекты с целью зашиты открытых металлических элементов от коррозии (металлические трубы) или сохранения электрических параметров сердечника (кабеля), изменяющихся при попадании в него влаги.

Однако полимерные материалы преимущественно имеют очень высокое удельное объемное электрическое сопротивление, что способствует накоплению электростатического заряда.

Электростатические заряды в материалах могут возникать при разрыве контакта между ними, при деформации материалов, находившихся в контакте и при трении друг о друга. Причем в случае трения электростатический заряд на твердом теле может возникать даже под воздействием падающих капель жидкости или воздушной струи.

При механическом соприкосновении двух тел (контакте) происходит перераспределение зарядов, и когда тела разъединяются, это неравномерное распределение зарядов на них сохраняется. Материал, который теряет электроны, становится положительно заряженным, а материал, их получающий, - отрицательно заряженным.

В результате соприкосновения двух материалов на их границе возникает двойной электрический слой, обусловленный обменом зарядов между ними. Этот обмен вызван разным энергетическим состоянием контактирующих поверхностей. С физических позиций основной величиной, определяющей обмен зарядами, является работа выхода электрона из конденсированной среды.

Контактирующий материал, работа выхода у которого меньше, легче теряет электроны, и его поверхность заряжается положительно. Это соответствует положительной обкладке двойного электрического слоя на границе раздела двух материалов. Поверхность контактирующего материала с большей работой выхода заряжается отрицательно и, таким образом, служит отрицательной обкладкой двойного слоя. При этом чем больше разность работ выхода, тем сильнее заряжается граница раздела.

При трении количество контактных участков гораздо больше, чем при соприкосновении. Кроме того, совершаемая в результате трения работа переходит в теплоту, что приводит к изменению энергетического состояния контактирующих поверхностей. Поэтому при трении материалов эффект заряжания намного значительнее, чем просто при их контакте с последующим разведением.

Для упрощенной оценки заряжания материалов при трении друг о друга, установлен эмпирическим путем трибоэлектрический ряд (Л.Н.Кочнев, Е.Д.Пожидаев. «Защита электронных средств от воздействия статического электричества». М.: Издательский дом «Технологии», 2005 г.), представленный в таблице 1:

| Таблица 1 | |

| Знак заряда | Материал |

| Атмосфера | |

| Кожа руки | |

| Кроличий мех | |

| Стекло | |

| Слюда | |

| + | Волосы |

| Нейлон | |

| Овечий мех | |

| Свинец | |

| Шелк | |

| Алюминий | |

| Бумага | |

| ± | Хлопчатобумажная ткань |

| Сталь | |

| Дерево | |

| Янтарь | |

| Эбонит | |

| Никель, медь | |

| Цинк | |

| Латунь, серебро | |

| Золото, платина | |

| Сера | |

| - | Ацетатный шелк |

| Полиэфир | |

| Целлулоид | |

| Полиуретан | |

| Полиэтилен | |

| Полипропилен | |

| Поливинилхлорид | |

| Политрифторхлорэтилен | |

| Кремний | |

| Политетрафторэтилен |

При накоплении до некоторого уровня электростатического заряда происходит его разряд. Предельным значением электрического поля электростатического заряда с поверхности диэлектрика (неметалла) принято считать 15 кВ для воздушного разряда и 8 кВ для контактного разряда (через другой диэлектрик), что соответствует четвертой максимальной степени жесткости по ГОСТ 51317.4.2-99 «Совместимость технических средств электромагнитная. Устойчивость к электростатическим разрядам. Требования и методы испытаний», аутентичного публикации МЭК 61000-4-2-95.

Разряд электростатического заряда несет опасность для электронного оборудования производственных помещений как в виде разрушающего воздействия, в особенности на микропроцессоры и компьютеры, так и в виде электромагнитных помех, искажающих передаваемые сигналы в цепях автоматики.

Еще более опасным является разряд электростатического заряда во взрывоопасных производственных помещениях, способный привести к взрыву газообразных взрывоопасных смесей в воздухе. С целью предотвращения накопления электростатических зарядов на неметаллических оболочках и других частях электрооборудования в ГОСТ Р 52274-2004 «Электростатическая искробезопасность. Общие технические требования и методы испытаний» предъявляются два требования:

- удельное поверхностное электрическое сопротивление, измеренное при температуре (23±2)°C и относительной влажности воздуха (50±5)%, для неметаллических материалов оборудования не должно превышать 109 Ом;

- площадь поверхности неметаллической оболочки или ее частей в самом общем случае не должна превышать 100 см2, а в самом худшем случае, для взрывоопасной зоны класса 0 и категории взрывоопасной смеси II или II C, не должна превышать 4 см2.

Как следует из вышеизложенного, устранить способность материалов накапливать электростатические заряды принципиально невозможно, так как это является их неотъемлемым физическим свойством, но можно обеспечить быстрое стекание накапливающегося заряда и тем самым предотвратить накопление заряда до критической величины.

Однако требования ГОСТ Р 52274-2004 на кабели и провода не распространяются.

Рассмотрим наиболее широко применяемые в условиях промышленного производства типы кабелей.

а) ГОСТ Р 51311-99 «Кабели телефонные с полиэтиленовой изоляцией в пластмассовой оболочке». Для прокладки внутри производственных помещений применяются кабели двух типов: типа ТПВ с влагозащитной оболочкой из поливинилхлоридного пластиката и типа ТПВБГ с влагозащитной оболочкой из поливинилхлоридного пластиката и наложенной поверх нее броней из стальных лент с противокоррозионным покрытием.

б) ГОСТ 16442-80 «Кабели силовые с пластмассовой изоляцией». Для прокладки внутри производственных помещений применяются кабели двух типов: типа ВВГ с влагозащитной оболочкой из поливинилхлоридного пластиката и типа ВБбШв с защитным покровом типа «БбШв». Причем защитный покров по ГОСТ 7006-72 «Защитные покровы» включает в себя подушку, броню и наружный покров, состоящий из битумного состава, битума или вязкого подклеивающего состава; полимерной ленты (ПВХ, ПЭТФ или других равноценных) и влагозащитного шланга из поливинилхлоридного пластиката.

в) Европейский стандарт EN 50288-7 «Многоэлементные металлические кабели, используемые для аналоговых и цифровых сигналов связи и контроля. Часть 7. Раздел требований для инструментальных и контрольных кабелей». (В России инструментальные кабели принято называть монтажными.) Согласно EN 50288-7 инструментальные и контрольные кабели могут изготавливаться небронированными и бронированными. Но в любом случае наружным элементом конструкции является полимерная оболочка из следующего ряда материалов:

- поливинилхлоридный пластикат;

- полиэтилен;

- безгалогенная нераспространяющая (задерживающая) горение композиция.

г) ГОСТ 18404.0-78 «Кабели управления. Общие технические условия». У кабелей управления наружным элементом является, преимущественно, влагозащитная оболочка из шланговой резины, полиэтилена, поливинилхлоридного пластиката и других полимеров. Одна конструкция выпускается в панцирной оплетке, в которой наружным элементом является металлическая оплетка.

Перечисленные типы кабелей в основном исполняются с наружной оболочкой или шлангом из полимерных материалов. Исключение составляют кабели типа ТПВБГ и кабели управления с панцирной оплеткой. Защитный покров типа «БГ» имеет броню из двух стальных лент с противокоррозионным покрытием, наложенную с перекрытием. В качестве противокоррозионного покрытия используется тонкий слой цинка, поэтому броня как наружный элемент представляет собой сплошной металлический слой. Панцирная оплетка изготавливается с поверхностной плотностью более 65%. При этом просветы между проволоками визуально не наблюдаются или крайне малы, так что панцирную оплетку можно также считать почти сплошным металлическим слоем. Однако кабели с открытым металлическим слоем имеют очень узкую область применения: только в атмосферах с малым содержанием водяных паров и при отсутствии коррозионно-активных газов. Для большинства случаев промышленных производств такие требования не выполняются, что будет приводить к коррозии металла. Поэтому, преимущественно, кабели для современных промышленных производств изготавливаются с полимерными влагозащитными оболочками и шлангами. Следовательно, кабели остаются производственным оборудованием, способным накапливать электростатические заряды и несущим потенциальную опасность разряда.

Сущность изобретения выражается в создании оболочки наружной влагозащитной для длинномерных протяженных объектов, преимущественно кабелей и труб, предотвращающей накопление электростатических зарядов на ее поверхности.

Технический результат достигается тем, что предлагается оболочка наружная влагозащитная для длинномерных протяженных объектов, преимущественно кабелей и труб, из полимерного материала, отличающаяся тремя факторами, действующими в совокупности: наложением основного полимерного слоя названной оболочки экструзионным способом, обеспечением удельного поверхностного электрического сопротивления основного полимерного слоя названной оболочки в диапазоне от 106 до 109 Ом и наличием облегающей по поверхности в контакте с ней электрически непрерывной по всей длине проводящей структуры. Причем проводящая структура может быть выполнена одним из двух равноценных способов: ячеистой формы с площадью элементарной ячейки, ограниченной проводящими элементами, не более 4 см2 или линейной формы с минимальным расстоянием между любыми двумя смежными линейными проводящими элементами не более 2 см.

Экструзионный способ наложения основного полимерного слоя названной оболочки обеспечивает равномерное распределение по объему вводимых добавок, что обеспечивает равномерность свойств поверхностного слоя, в том числе удельного поверхностного электрического сопротивления. Равномерность распределения вводимых добавок по объему, например, обеспечивается установкой на выходе из цилиндра экструдера в головку (где происходит наложение полимерной массы на проходящий через головку сердечник изделия) решетки, которая препятствует полному вытеканию потока массы в головку, отражая часть потока обратно в цилиндр, где и происходит дополнительное перемешивание.

Обеспечение удельного поверхностного электрического сопротивления в диапазоне от 106 до 109 Ом позволяет достичь растекания накапливающегося электростатического заряда в ближайшей области.

Однако обеспечение удельного поверхностного электрического сопротивления в диапазоне от 106 до 109 Ом не позволяет достичь стекания заряда по поверхности основного полимерного слоя названной оболочки на землю с любой точки поверхности длинномерных протяженных объектов, так как по требованию п.12.2.2.3 ГОСТ Р МЭК 60079-14-2008 «Взрывоопасные среды. Часть 14. Проектирование, выбор и монтаж электроустановок» кабель должен быть заземлен только в одной точке, во избежание протекания по проводящим элементам (экран, проводящая оболочка, броня) уравнительного тока из-за разных местных потенциалов земли между концами цепи, а поверхностное электрическое сопротивление оболочки для больших длин очень велико. Поэтому третий фактор обеспечивает стекание заряда через заземление на больших длинах с помощью находящейся в контакте с поверхностью проводящей структуры, имеющей относительно небольшое электрическое сопротивление.

Выбор формы проводящей структуры обусловлен в основном технологией ее наложения и экономическими критериями, что будет объяснено ниже на конкретных примерах исполнения.

При этом предполагается для ячеистой формы проводящей структуры выполнение следующего соотношения:

Δя<<t<<L,

где Δя - толщина ячеистой формы проводящей структуры (предполагается одинаковой по всей длине);

t - минимальное расстояние между двумя любыми соседними элементарными ячейками (может быть различным для разных пар элементарных ячеек);

L - длина кабеля, трубы или любого другого протяженного объекта, для которого применяется тип названной оболочки.

Для линейной формы проводящей структуры предполагается выполнение аналогичного соотношения

Δℓ<<r<<L,

где Δℓ - толщина линейной формы проводящей структуры (предполагается одинаковой по всей длине объекта);

r - минимальное расстояние между двумя любыми смежными линейными проводящими элементами (может быть различным для разных пар линейных проводящих элементов).

С точки зрения возможного взаимодействия названной оболочки с окружающей средой, возможны два варианта совместного выполнения полимерной части оболочки с проводящей структурой.

Если условия прокладки не приводят к разрушению поверхностной проводящей структуры в процессе эксплуатации, то полимерная оболочка изготавливается совместно с проводящей структурой с наружным контактом с ней.

Для придания названной оболочке других необходимых свойств целесообразно изготавливать оболочку из нескольких слоев. Например, дополнительный слой изготавливается из полиэтилена с удельным объемным электрическим сопротивлением более 1016 Ом·см для ограничения процесса диффузии влаги, а основной полимерный слой, ближайший к наружной поверхности, - из поливинилхлоридного пластиката с удельным поверхностным электрическим сопротивлением в диапазоне от 106 до 109 Ом и совмещенной с ним проводящей структурой. Или, например, дополнительный слой изготавливается из металлополимерной ленты, наложенной с перекрытием для придания экранирующих свойств, а основной полимерный слой, ближайший к наружной поверхности, - из безгалогенной полимерной композиции с кислородным индексом не менее 35, удельным поверхностным электрическим сопротивлением в диапазоне от 106 до 109 Ом и совмещенной с ним проводящей структурой.

Для использования названных оболочек в сухой атмосфере при отсутствии резких перепадов температур, приводящих к образованию на названных оболочках конденсата в виде капель влаги, целесообразно в качестве добавок использовать проводящую сажу в количестве от 0,1 до 20% основного полимерного слоя названной оболочки.

Для использования названных оболочек во влажной атмосфере с возможностью образования конденсата целесообразно в качестве добавок использовать моностеарат сорбитола и/или моностеарат глицерина в количестве от 0,01 до 2% основного полимерного слоя названной оболочки. Добавки моностеарата сорбитола и/или моностеарата глицерина служат для дополнительного усиления водоотталкивающих свойств основного полимерного слоя названной оболочки.

С целью придания жесткости конструкции протяженного объекта, на который накладывается названная оболочка, целесообразно проводящую структуру выполнять ячеистой в виде металлической сетки.

С целью достижения экономичности изготовления названной оболочки целесообразно проводящую структуру выполнять ячеистой в виде перфорированной металлической или металлополимерной ленты, наложенной с перекрытием обмоткой по спирали или продольно.

Для изготовления больших длин названной оболочки (порядка нескольких километров) целесообразно ячеистую проводящую структуру выполнять в виде оплетки из проволок. Причем выбор проволок для оплетки осуществляется, например, исходя из следующих соображений: для самых больших длин протяженных объектов выбирают медную проволоку, имеющую минимальное электрическое сопротивление (из ряда для недрагоценных металлов), при необходимости дополнительной защиты меди от коррозии применяют медную луженую проволоку, при необходимости придания дополнительных механических защитных свойств выбирают стальную оцинкованную проволоку, для минимизации магнитной проницаемости в сочетании с требованием механической прочности и экономичностью выбирают стальную нержавеющую или из фосфористой бронзы проволоку, для совмещения свойств высокой проводимости (меньшего электрического сопротивления) и повышенной механической прочности выбирают биметаллическую сталемедную проволоку, для экономичности решения выбирают биметаллическую алюмомедную проволоку.

В атмосфере, коррозионно-активной по отношению к металлам, целесообразно наложение ячеистой проводящей структуры из проводящего полимера, преимущественно химически родственного материалу основного полимерного слоя названной оболочки.

Для обеспечения технологичности наложения проводящей структуры целесообразно изготавливать ее линейной формы в виде полимерных линейных проводящих элементов, из полимера, преимущественно химически родственного материалу основного полимерного слоя названной оболочки.

Для обеспечения совмещения требований технологичности наложения с другими свойствами (высокая проводимость, дополнительная жесткость, низкая магнитная проницаемость) целесообразно изготавливать проводящую структуру линейной формы в виде обмотки проволоками. Выбор проволок производится исходя из условий, описанных для выбора проволок для оплетки.

Для дополнительного скрепления проводящей структуры с полимерным слоем названной оболочки целесообразно дополнительное нанесение адгезионного слоя (например, клея) между проводящей структурой и полимерным слоем названной оболочки, если он не ухудшает свойства стекания электростатических зарядов.

Второй вариант выполнения названной оболочки заключается в том, что проводящая структура встраивается в объем основного полимерного слоя названной оболочки с целью устранения негативного воздействия окружающей среды в виде истирания, коррозии и эрозии.

Технический результат достигается тем, что предлагается оболочка наружная влагозащитная для длинномерных протяженных объектов, преимущественно кабелей и труб, из полимерного материала, отличающаяся тремя факторами, действующими в совокупности: наложением основного полимерного слоя названной оболочки экструзионным способом, обеспечением удельного поверхностного электрического сопротивления основного полимерного слоя названной оболочки в диапазоне от 106 до 109 Ом и наличием облегающей по поверхности в контакте с ней электрически непрерывной по всей длине проводящей структуры. Причем проводящая структура может быть выполнена одним из двух равноценных способов: ячеистой формы с площадью элементарной ячейки, ограниченной проводящими элементами, не более 4 см2 или линейной формы с оптимальным расстоянием между любыми двумя смежными линейными проводящими элементами не более 2 см.

Экструзионный способ наложения основного полимерного слоя названной оболочки обеспечивает равномерное распределение по объему вводимых добавок, что обеспечивает равномерность свойств поверхностного слоя, в том числе, удельного поверхностного электрического сопротивления. Равномерность распределения вводимых добавок по объему, например, обеспечивается установкой на выходе из цилиндра экструдера в головку (где происходит наложение полимерной массы на проходящий через головку сердечник изделия) решетки, которая препятствует полному вытеканию потока массы в головку, отражая часть потока обратно в цилиндр, где и происходит дополнительное перемешивание.

Обеспечение удельного поверхностного электрического сопротивления в диапазоне от 106 до 109 Ом позволяет достичь растекания накапливающегося электростатического заряда в ближней области. Поясним, как распространяется понятие «удельного поверхностного электрического сопротивления» на проводящую структуру, встроенную в объем полимерного материала. Поверхностное электрическое сопротивление - это сопротивление, которое оказывает протекающему току участок поверхности, заключенной между двумя проводниками, закрепленными на некоторой поверхности в контакте с ней. Если мы вырежем некоторую поверхность в объеме основного полимерного слоя названной оболочки, в которой как раз заключена проводящая структура, то за счет равномерного перемешивания добавок удельное поверхностное электрическое сопротивление такой поверхности будет равно удельному поверхностному электрическому сопротивлению основного полимерного слоя. Другими словами, поверхностное электрическое сопротивление - это сопротивление, оказываемое протекающему току между двумя электродами, зафиксированными на плоскости, параллельной центральной оси протяженного объекта.

Однако обеспечение удельного поверхностного электрического сопротивления в диапазоне от 106 до 109 Ом не позволяет достичь стекания заряда по поверхности основного полимерного слоя названной оболочки на землю с любой точки поверхности длинномерных протяженных объектов, так как по требованию п.12.2.2.3 ГОСТ Р МЭК 60079-14-2008 «Взрывоопасные среды. Часть 14. Проектирование, выбор и монтаж электроустановок» кабель должен быть заземлен только в одной точке, во избежание протекания по проводящим элементам (экран, проводящая оболочка, броня) уравнительного тока из-за разных местных потенциалов земли между концами цепи, а поверхностное электрическое сопротивление оболочки для больших длин очень велико. Поэтому третий фактор обеспечивает стекание заряда через заземление на больших длинах с помощью встроенной в объем основного полимерного слоя названной оболочки проводящей структуры, имеющей относительно небольшое электрическое сопротивление.

Выбор формы проводящей структуры обусловлен в основном технологией ее наложения и экономическими критериями, что будет объяснено ниже на конкретных примерах исполнения. При этом предполагается для ячеистой формы проводящей структуры выполнение следующего соотношения:

Δя<<t<<L.

Для линейной формы проводящей структуры предполагается выполнение аналогичного соотношения

Δℓ<<r<<L.

Для придания названной оболочке других необходимых свойств целесообразно изготавливать оболочку из нескольких слоев. Например, дополнительный слой изготавливается из полиэтилена с удельным объемным электрическим сопротивлением более 1016 Ом·см для ограничения процесса диффузии влаги, а основной полимерный слой, ближайший к наружной поверхности, - из поливинилхлоридного пластиката с удельным поверхностным электрическим сопротивлением в диапазоне от 106 до 109 Ом и встроенной в него проводящей структурой. Или, например, дополнительный слой изготавливается из металлополимерной ленты, наложенной с перекрытием для придания экранирующих свойств, а основной полимерный слой, ближайший к наружной поверхности, - из безгалогенной полимерной композиции с кислородным индексом не менее 35, удельным поверхностным электрическим сопротивлением в диапазоне от 106 до 109 Ом и встроенной в него проводящей структурой.

Для использования названных оболочек в сухой атмосфере при отсутствии резких перепадов температур, приводящих к образованию на названных оболочках конденсата в виде капель влаги, целесообразно в качестве добавок использовать проводящую сажу в количестве от 0,1 до 20% основного полимерного слоя названной оболочки.

Для использования названных оболочек во влажной атмосфере с возможностью образования конденсата целесообразно в качестве добавок использовать моностеарат сорбитола и/или моностеарат глицерина в количестве от 0,01 до 2% основного полимерного слоя названной оболочки. Добавки моностеарата сорбитола и/или моностеарата глицерина служат для дополнительного усиления водоотталкивающих свойств основного полимерного слоя названной оболочки.

С целью придания жесткости конструкции протяженного объекта, на который накладывается названная оболочка, целесообразно проводящую структуру выполнять ячеистой в виде металлической сетки.

С целью достижения экономичности изготовления названной оболочки целесообразно проводящую структуру выполнять ячеистой в виде перфорированной металлической или металлополимерной ленты, наложенной с перекрытием обмоткой по спирали или продольно.

Для изготовления больших длин названной оболочки (порядка нескольких километров) целесообразно ячеистую проводящую структуру выполнять в виде оплетки из проволок. Причем выбор проволок для оплетки осуществляется, например, исходя из следующих соображений: для самых больших длин протяженных объектов выбирают медную проволоку, имеющую минимальное электрическое сопротивление (из ряда для недрагоценных металлов), при необходимости дополнительной защиты меди от коррозии применяют медную луженую проволоку, при необходимости придания дополнительных механических защитных свойств выбирают стальную оцинкованную проволоку, для минимизации магнитной проницаемости в сочетании с требованием механической прочности и экономичностью выбирают стальную нержавеющую или из фосфористой бронзы проволоку, для совмещения свойств высокой проводимости (меньшего электрического сопротивления) и повышенной механической прочности выбирают биметаллическую сталемедную проволоку, для экономичности решения выбирают биметаллическую алюмомедную проволоку.

В атмосфере, коррозионно-активной по отношению к металлам, целесообразно наложение ячеистой проводящей структуры из проводящего полимера, преимущественно химически родственного материалу основного полимерного слоя названной оболочки.

Для обеспечения технологичности наложения проводящей структуры целесообразно изготавливать ее линейной формы в виде полимерных линейных проводящих элементов, из полимера, преимущественно химически родственного материалу основного полимерного слоя названной оболочки.

Для обеспечения совмещения требований технологичности наложения с другими свойствами (высокая проводимость, дополнительная жесткость, низкая магнитная проницаемость) целесообразно изготавливать проводящую структуру линейной формы в виде обмотки проволоками. Выбор проволок производится исходя из условий, описанных для выбора проволок для оплетки.

Предлагаемое изобретение поясняется конкретными примерами выполнения, представленными на следующих чертежах:

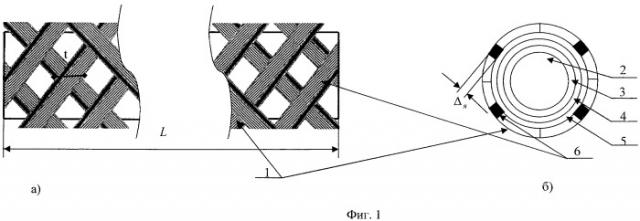

- фиг.1(а, б) - схематическое изображение трубы с двухслойной оболочкой и ячеистой проводящей структурой в фронтальной «а» и профильной «б» проекциях;

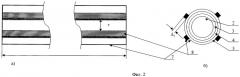

- фиг.2(а, б) - схематическое изображение трубы с двухслойной оболочкой и линейной проводящей структурой в фронтальной «а» и профильной «б» проекциях.

Изображенная на фиг.1(а, б) труба 1 состоит из металлической основы 3 с воздушной полостью 2 и двухслойной оболочки наружной влагозащитной для длинномерных протяженных объектов, преимущественно кабелей и труб, дополнительный слой 4 выполнен из полимера с высоким удельным объемным электрическим сопротивлением (более 1016 Ом·см) и предназначен для ограничения диффузии влаги через оболочку, основной полимерный слой 5 с добавками сажи в диапазоне от 0,1 до 20% и удельным поверхностным электрическим сопротивлением в диапазоне от 106 до 109 Ом для обеспечения растекания накапливающихся электростатических зарядов в ближней зоне выполнен совместно с облегающей по поверхности слоя 5 проводящей структурой ячеистой формы 6 с площадью элементарной ячейки, ограниченной проводящими элементами, не более 4 см2.

Изображенная на фиг.2(а, б) труба 7 состоит из металлической основы 3 с воздушной полостью 2 и двухслойной оболочки наружной влагозащитной для длинномерных протяженных объектов, преимущественно кабелей и труб, дополнительный слой 4 выполнен из полимера с высоким удельным объемным электрическим сопротивлением (более 1016 Ом·см) и предназначен для ограничения диффузии влаги через оболочку, основной полимерный слой 5 с добавками сажи в диапазоне от 0,1 до 20% с удельным поверхностным электрическим сопротивлением в диапазоне от 106 до 109 Ом для обеспечения растекания накапливающихся электростатических зарядов в ближней зоне выполнен совместно с облегающей по поверхности слоя 5 проводящей структурой линейной формы 8 с расстоянием между любыми двумя смежными линейными проводящими элементами не более 2 см.

Технология изготовления названной оболочки может быть реализована следующим образом.

Основной полимерный слой 5 названной оболочки может накладываться традиционным способом, например с помощью экструзионной линии. При этом добавки в требуемом количестве замешиваются в промежуточной емкости с гранулами основного полимера, откуда они подаются насосом в загрузочный бункер экструдера. Для обеспечения качественного перемешивания целесообразно предварительно изготовить концентраты добавок в гранулах, для чего на специальной экструзионной линии смешать добавки в большом процентном соотношении с основным полимером и получить концентрат добавок в гранулах.

Дополнительные слои многослойной оболочки изготавливают также традиционным способом: полимерные - экструзией, ленточные - обмоткой по спирали или продольно.

Проводящая ячеистая структура 6 в виде металлической сетки изготавливается на металлоткацких станках, сворачивается в рулон, рулон устанавливается в обмоточной машине, далее сетка накладывается на основной полимерный слой 5 названной оболочки методом обмотки по спирали.

Перфорированная лента проводящей ячеистой структуры 6 приобретается готовой либо изготавливается из ленты сплошного материала пропусканием через перфоратор с приемом в виде рулона.

Рулон устанавливается в обмоточной машине, далее перфорированная лента накладывается на основной полимерный слой 5 названной оболочки методом обмотки по спирали.

Проводящая ячеистая структура 6 в виде оплетки изготавливается из проволоки на оплеточных машинах.

Проводящую ячеистую структуру 6 из проводящего полимера получают в несколько приемов. Вначале на основной полимерный слой 5 названной оболочки накладывают металлическую сетку, поверх которой наносится маска из легкоудаляемого полимера, например парафина. Удалив сетку, получают основной полимерный слой 5 с маской в местах, где были ячейки сетки. Затем на полученную заготовку в электростатическом поле напыляют проводящий полимер. Под воздействием температуры и вибрации маска удаляется, и остается основной полимерный слой 5 с ячеистой структурой из проводящего полимера 6.

Проводящую линейную структуру 8 с продольными линейными проводящими элементами из проводящего полимера изготавливают методом экструзии с использованием дополнительного встраиваемого экструдера (вертикального или горизонтального) в линию изготовления основного полимерного слоя 5 названной оболочки. Как правило, основной и дополнительный экструдер в этом случае работают на общую головку. Для получения продольных линейных проводящих элементов используют стандартный набор технологического инструмента, для получения спиральных линейных проводящих элементов используют метод вращающейся матрицы.

Проводящую линейную структуру 8 с линейными проводящими элементами в виде обмотки проволоками по спирали изготавливают на обмоточных машинах. При этом, как правило, используются дополнительные способы крепления линейных проводящих элементов к основному полимерному слою, например с помощью адгезионного слоя в качестве клея, наносимого валиком, встроенным в машину.

Для проверки достижения технического результата были изготовлены три группы образцов кабелей, каждый образец длиной 10 м: стандартной конструкции, с названной оболочкой с ячеистой проводящей структурой, с названной оболочкой с линейной проводящей структурой. Сердечник всех кабелей состоял из двух медных токопроводящих жил, изолированных полиэтиленом и скрученных между собой.

Оболочка кабелей стандартной конструкции была выполнена из полиэтилена марки 153-10К. Основной полимерный слой оболочек двух других групп кабелей был выполнен из полиэтилена марки 153-10К с добавками сажи в объеме 15% от объема полимера. На образцы кабеля с ячеистой проводящей структурой была наложена оплетка из медных проволок, на образцы кабелей с линейной проводящей структурой - обмотка из медных проволок, скрепленная на концах образцов хомутами шириной 10 мм по поверхности кабеля в поперечном сечении.

Образцы, свитые в бухты с внутренним диаметром 0,3 м, закреплялись на платформе вибростенда марки СД-2М и подвергались вибрации с частотой 25 Гц с амплитудой ускорения 2g в течение 2 часов. У кабелей с проводящими структурами один конец проводящей структуры был заземлен.

До испытаний на образцах длиной 200 мм, отобранных от образцов каждой группы кабелей, измеряли поверхностное электрическое сопротивление между двумя кольцевыми электродами, охватывающими поверхность оболочки (со снятыми проводящими структурами у тех образцов, у которых они есть) на расстоянии 100 мм друг от друга, а по данным измерений рассчитывали удельное поверхностное электрическое сопротивление изоляции на единицу поверхности.

У кабелей с ячеистой проводящей структурой измеряли площадь элементарных ячеек (выборочно 10%), у кабелей с линейной проводящей структурой измеряли расстояние между всеми линейными проводящими элементами в двух сечениях образца.

По окончании испытаний с помощью дистанционного измерителя напряженности статического поля марки ETS-216 измеряли напряжение электростатических зарядов на оболочках всех трех групп образцов.

Результаты измерений свели в таблицу 2.

| Таблица 2 | ||||

| Наименование конструкции группы образцов | Расстояние между смежными линейными проводящими элементами, см | Площадь сечения элементарной ячейки в ячеистой проводящей структуре, см2 | Удельное поверхностное электрическое сопротивление, Ом | Напряжение электростатического заряда, кВ |

| 1. Стандартная конструкция | - | - | (3,7-4,4)·1014 | 2,7-5,1 |

| 2. Конструкция с оболочкой по предлагаемому изобретению с проводящей структурой ячеистой формы | - | 1,13-1,39 | (3,1-3,3)·108 | 0,05-0,17 |

| 3. Конструкция с оболочкой по предлагаемому изобретению с проводящей структурой линейной формы | 1,45-0,61 | - | (3,0-3,4)·108 | 0,27-0,31 |

Как видно из таблицы 2, на кабелях с оболочкой по предлагаемому изобретению значительного накопления электростатического заряда не наблюдается, что подтверждает достижение технического результата.

1. Оболочка наружная влагозащитная для длинномерных протяженных объектов, преимущественно кабелей и труб, состоящая из полимерного материала, отличающаяся тем, что названная оболочка выполнена экструзионным способом в виде основного полимерного слоя с добавками, обеспечиваю