Способ выявления нарушений соединения полимерного покрытия с металлическими трубами

Иллюстрации

Показать всеИспользование: для выявления нарушений соединения полимерного покрытия с металлическими трубами. Сущность: заключается в том, что осуществляют введение посредством УЗ дефектоскопа и ПЭП импульсов УЗ колебаний в покрытие, прием и преобразование многократно отраженных импульсов УЗ колебаний в эхо-сигналы, нахождение такого положения ПЭП, при котором амплитуда первого эхо-сигнала максимальна, установление амплитуды первого эхо-сигнала на заданный уровень, настройку глубиномерного устройства дефектоскопа и определение зависимости амплитуды первого эхо-сигнала от толщины покрытия при нормативных параметрах приклеивания покрытия к металлу на образцах с различной толщиной покрытия, при этом определяют амплитуды первого полупериода первого эхо-сигнала на образцах различной толщины с различной величиной прочности соединения покрытия с металлом, нормативной, сниженной на известную величину, с разрушенным соединением, строят зависимости амплитуды первого полупериода первого эхо-сигнала от толщины покрытия для каждой величины прочности соединения, определяют амплитуду первого полупериода первого эхо-сигнала и толщину покрытия на трубе и определяют прочность соединения с помощью полученных зависимостей. Технический результат: обеспечение возможности более надежного выявления нарушений соединения неметаллического покрытия с металлическими трубами. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области ультразвукового неразрушающего контроля и может найти применение при определении качества приклеивания (прочности адгезии) полимерного покрытия с металлическими трубами.

Известен способ определения адгезионной прочности покрытий (см. а.с. СССР №1809371, МКИ G01N 19/04. Опубл. 15.04.1993. Бюл. №14), основанный на возбуждении стоячих акустических волн в системе пьезоэлемент - изделие с покрытием, измерении резонансных характеристик нагруженного изделием пьезопреобразователя, определении скорости распространения продольной волны и величины ее затухания в изделии без покрытия и с покрытием и установлении по изменению этих величин адгезионной прочности покрытия.

Недостатком известного способа является невозможность его использования на изделиях с полимерным покрытием вследствие сложности определения закона изменения скорости продольной волны и ее затухания в изделиях без покрытия и с покрытием, а также необходимость возбуждения акустических волн в изделии до нанесения покрытия.

Известен способ ультразвукового контроля многослойных изделий (см. а.с. СССР №930107, МКИ G01N 29/04. Опубл. 23.05.1982. Бюл. №19), основанный на возбуждении в изделии со стороны покрытия под углом к поверхности упругих колебаний, приеме колебаний, прошедших через него, при этом угол возбуждения и частоту колебаний выбирают достаточными для возбуждения в основании принятого сигнала одной из волн Лэмба, а по отсутствию принятого сигнала судят о наличии дефекта - расслоения.

Недостатком известного способа является сложность точного выбора угла ввода упругих колебаний по амплитуде принятого сигнала, так как амплитуда сигнала, кроме этого, существенно зависит от толщины неметаллического покрытия.

Известен ультразвуковой способ контроля металлических изделий с неметаллическим покрытием (см. а.с. СССР №608092, МКИ G01N 29/04. Опубл. 25.05.1978. Бюл. №19), основанный на вводе со стороны покрытия поверхностных ультразвуковых колебаний приеме колебаний, прошедших контролируемый участок изделия и колебаний, отраженных от границы с изделием, и определении по длительности принятых поверхностных и отраженных колебаний качества соединения изделия с покрытием.

Недостатком известного способа является отсутствие возможности судить о качестве соединения изделия с покрытием при отсутствии нарушений сплошности (дефектов соединения).

Наиболее близким по сущности к заявляемому способу является способ выявления нарушений соединения полиэтиленового антикоррозионного покрытия заводского нанесения с металлическими трубами ультразвуковыми (УЗ) колебаниями, выбранный нами в качестве прототипа (см. патент №2188414, МПК G01N 29/10. Опубл. 27.08.2002. Бюл. №24).

Для реализации известного способа применяют УЗ дефектоскоп общего назначения с прямым пьезоэлектрическим преобразователем (ПЭП). Импульсы УЗ колебаний вводят в покрытие перпендикулярно его поверхности. Получают многократно отраженные импульсы УЗ колебаний от границ покрытия, клея и металла, преобразуемые УЗ дефектоскопом в эхо-сигналы. Последовательно устанавливают ПЭП на образцы с различной толщиной покрытия, определяют закономерность изменения амплитуды эхо-сигналов от толщины покрытия.

При выявлении нарушений соединения покрытия с металлическими трубами выставляют амплитуду первого эхо-сигнала на заданный уровень, соответствующий зависимости, полученной на образцах при данной толщине покрытия. Осуществляют анализ амплитудного распределения эхо-сигналов на экране УЗ дефектоскопа, оценивая сплошность соединения «металл - клей - покрытие» с учетом толщины покрытия и полученной закономерности.

Недостатками известного способа, взятого нами в качестве прототипа, являются:

1. Невозможность определения прочности соединения полимерного покрытия с металлическими трубами.

2. Невозможность выявления отслаивания покрытия от трубы в случае прохождения УЗ волны из отслоенного покрытия в металл трубы, например, при наличии влаги между покрытием и трубой.

Задачей изобретения является выявление нарушений соединения неметаллического покрытия с металлическими трубами, характеризуемых снижением прочности соединения покрытия с трубами.

Поставленная задача решается тем, что в способе выявления нарушений соединения полимерного покрытия с металлическими трубами, включающем введение посредством УЗ дефектоскопа и ПЭП импульсов УЗ колебаний в покрытие, прием и преобразование многократно отраженных импульсов УЗ колебаний в эхо-сигналы, нахождение такого положения ПЭП, при котором амплитуда первого эхо-сигнала максимальна, установление амплитуды первого эхо-сигнала на заданный уровень, настройку глубиномерного устройства дефектоскопа и определение зависимости амплитуды первого эхо-сигнала от толщины покрытия при нормативных параметрах приклеивания покрытия к металлу на образцах с различной толщиной покрытия, с целью определения прочности соединения определяют амплитуды первого полупериода первого эхо-сигнала на образцах различной толщины с различной величиной прочности соединения покрытия с металлом, нормативной, сниженной на известную величину, с разрушенным соединением, строят зависимости амплитуды первого полупериода первого эхо-сигнала от толщины покрытия для каждой величины прочности соединения определяют амплитуду первого полупериода первого эхо-сигнала и толщину покрытия на трубе и определяют прочность соединения с помощью полученных зависимостей, причем для снижения прочности соединения на известную величину ступенчато нагревают образцы, для разрушения соединения покрытия с металлом образцов отслаивают покрытие от металла, между которыми наносят слой жидкости для прохождения УЗ колебаний из покрытия в металл.

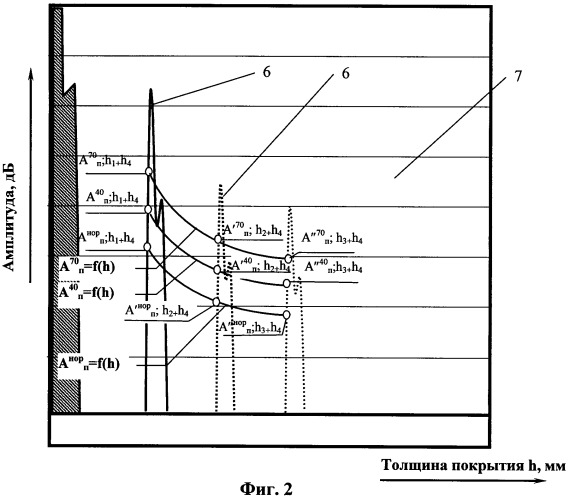

Принцип получения зависимости амплитуды первого полупериода первого эхо-сигнала от толщины покрытия с помощью УЗ дефектоскопа общего назначения, ПЭП и образцов показан на фиг.1.

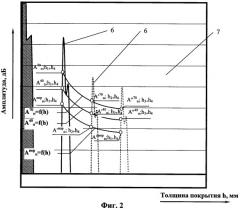

На фиг.2 показан пример зависимостей амплитуды первого полупериода первого эхо-сигнала и амплитуды эхо-сигнала от толщины покрытия, получаемых на образцах с нормативной прочностью соединения, сниженной при различной температуре нагрева образцов и на образцах с разрушенным соединением.

В качестве пояснения к сущности заявляемого способа приводим следующее. Способ основан на известной корреляции прочности соединения (адгезии) полимерного слоя к металлу с акустическим импедансом клеевого слоя. Уменьшение акустического импеданса клеевого слоя, вследствие увеличения его объема и снижения плотности, свидетельствует о снижении прочности соединения полимера с металлом.

Ультразвуковой дефектоскоп подводит к ПЭП электрические импульсы возбуждения, преобразуемые ПЭП в импульсы УЗ колебаний. Частота подведения таких импульсов (частота посылок), обычно находится в диапазоне 50-500 Гц, а частота полученного электрического сигнала внутри импульса, соответствует рабочей частоте ПЭП и составляет обычно 1,2-10 МГц. Таким образом, эхо-сигнал, наблюдаемый на экране дефектоскопа, представляет собой детектированный импульс, состоящий из множества полупериодов УЗ частоты.

Т.к. коэффициент отражения УЗ импульса от границы двух сред зависит от соотношения их акустических импедансов, то акустический импеданс клеевого слоя можно оценить по амплитуде первого полупериода первого (полученного от границы «клей - металл» при наличии соединения покрытия с металлом и «клей - вода» при разрушенном соединении) УЗ импульса (на экране дефектоскопа - эхо-сигнала).

Способ осуществляют следующим образом.

Изготавливают образцы, включающие фрагменты металлической трубы 1, клеевого слоя 2, полиэтиленового слоя 3. Полиэтиленовый слой 3 на образцах делают разной толщины в диапазоне толщины покрытия (от минимальной толщины до максимальной), который задается техническими условиями на покрытие. Поверхность фрагмента металлической трубы 1 обрабатывают абразивным инструментом, нагревают фрагмент металлической трубы 1, наносят фрагменты клеевого слоя 2 и полиэтиленового слоя 3. Добиваются требуемого качества приклеивания фрагмента металлической трубы 1 и фрагмента полиэтиленового покрытия 3, которое контролируют, например, на опытных образцах определением величины прочности соединения (испытание на адгезию) способом отслаивания полосы покрытия. При изготовлении образцов опытным путем устанавливают оптимальные параметры процесса (толщину клея, температуру нагрева, степень сжатия слоев и т.п.), при которых обеспечивается прочность соединения между фрагментами не менее нормативной величины.

Устанавливают прямой ПЭП 4 (фиг.1) на поверхность фрагментов полиэтиленового слоя 3 образцов с последовательно максимальной толщины (значением h3), средней толщины (значением h2) (на фиг.1 не показано) и минимальной толщины (значением h1). Вводят импульсы УЗ колебаний во фрагменты полиэтиленового слоя 3. Получают многократно отраженные импульсы УЗ колебаний от границы раздела 5 «фрагмент клеевого слоя 2 - фрагмент металлической трубы 1», преобразуемые УЗ дефектоскопом в эхо-сигналы 6.

Настраивают глубиномерное устройство УЗ дефектоскопа по известным значениям толщины покрытия h, являющейся суммой толщин фрагментов полиэтиленового (h1, h2, h3) и клеевого (h4) слоев образцов.

Измеряют амплитуды Ап, А'п (не показано) и А''п первого полупериода первых эхо-сигналов при минимальной, средней (не показано) и максимальной толщине полиэтиленового слоя на экране УЗ дефектоскопа 7.

При нормативном значении прочности соединения изменение первого полупериода первого эхо-сигнала при контроле происходит только за счет изменения толщины покрытия h вследствие затухания в нем УЗ колебаний.

Строят зависимость (фиг.2) амплитуды первого полупериода эхо-сигнала от толщины покрытия по точкам с координатами (Aнор п; h1+h4), (A'нор п; h2+h4), (А''нор п; h3+h4), характеризующим амплитуды первого полупериода эхо-сигнала и толщины покрытия при нормативном значении прочности соединения.

Учитывая экспоненциальный вид зависимости изменения амплитуды УЗ колебаний от толщины покрытия h, соединяют построенные точки кривой и получают график функции Анор п=f(h).

Добиваются прогнозируемого снижения прочности соединения полимерного покрытия к металлу на образцах, при этом используют известную зависимость прочности соединения от температуры, получаемую, например, отслаиванием полосы полимерного покрытия с нагретых до различной температуры фрагментов металлической трубы с покрытием.

Нагревают образцы до определенной температуры, характеризующей известное значение прочности соединения.

Выполняют действия, необходимые для построения зависимостей амплитуды первого полупериода первого эхо-сигнала от толщины покрытия h Аt° п=f(h) на нагретых до температуры t° образцах, в последовательности, рассмотренной ранее (на фиг.2 показан пример зависимости At° п=f(h) при t=40°C и t=70°C).

При увеличении температуры происходит уменьшение прочности соединения, сопровождающееся уменьшением акустического импеданса клеевого слоя, при этом увеличивается коэффициент отражения УЗ колебаний на границе раздела «клеевой слой - металлический слой».

Разрушают соединение покрытия с металлом образцов и наносят между ними слой жидкости для обеспечения возможности прохождения УЗ колебаний.

Выполняют действия, необходимые для построения зависимостей амплитуды первого полупериода первого эхо-сигнала от толщины покрытия h Араз п=f(h) образцах с разрушенным соединением покрытия с металлом (фиг.2).

На металлических трубах с полимерным покрытием с помощью настроенного на образцах УЗ дефектоскопа определяют толщину покрытия и амплитуду первого полупериода первого эхо-сигнала. Определяют прочность соединения покрытия и металлической трубы с помощью полученных на образцах зависимостей.

Пример.

Известно, что при проведении сварки труб диаметром 1420 мм с полиэтиленовым покрытием заводского нанесения при строительстве газопроводов прочность адгезии покрытия к металлу трубы на кромках в отдельных случаях необратимо снижается за счет воздействия сварочного тепла. Необходимо определить прочность адгезии полиэтиленового покрытия из материала «Доплен», приклеенного к металлической трубе диаметром 1420 мм с толщиной стенки 16,8 мм при помощи клея «Тризолен».

Толщина покрытия на таких трубах составляет не менее 3,0 мм (регламентируется ГОСТ Р 51164-98. Трубопроводы стальнее магистральные. Общие требования к защите от коррозии. М.: ИПК Издательство стандартов, 1998, с.4) и не более 5,0 мм (согласно ТУ 14-3-1954-94. Трубы стальные электросварные прямошовные диаметром 1220 и 1420 мм с наружным полиэтиленовым антикоррозионным покрытием).

Изготавливают образцы (фиг.1), включающие фрагменты металлической трубы 1 из стали класса Х-70 размерами 100×100 мм, толщиной 16,8 мм, клеевого слоя покрытия 2 из полимера «Тризолен» размерами 100×100 мм и толщиной 0,5 мм, полиэтиленового слоя 3 из полиэтилена высокого давления «Доплен» размерами 100×100 мм, толщиной 2,5; 3,5 и 4,5 мм.

Наносят фрагменты внутреннего 2 и внешнего 3 слоев покрытия на фрагмент металлической трубы 1 согласно техническим условиям на данный тип покрытия. Соблюдением технологии нанесения добиваются нормативного значения адгезии покрытия с металлом не менее 70 Н/см.

Устанавливают прямой раздельно-совмещенный ПЭП 4 (фиг.1) типа П 112-2.5-К12-002 на поверхность образца с толщиной полиэтиленового слоя h1=2,5 мм (толщина покрытия h с учетом клеевого слоя - 3,0 мм). Вводят импульсы УЗ колебаний во фрагменты полиэтиленового слоя 3, получают многократно отраженные импульсы УЗ колебаний от границы раздела 5, преобразуемые УЗ дефектоскопом общего назначения УД 2-12 в эхо-сигналы 6. Корректируя чувствительность УЗ дефектоскопа, устанавливают амплитуду первого эхо-сигнала, полученного на образце, на стандартный уровень (семь клеток экрана 7 УЗ дефектоскопа УД2-12).

Последовательно устанавливают ПЭП 4 (фиг.1) на поверхность полиэтиленового слоя 3 образцов с толщиной покрытия h=3,0; 4,0 и 5,0 мм. Производят настройку глубиномерного устройства УЗ дефектоскопа по известным значениям толщины покрытия образцов. Определяют амплитуды первого полупериода первого эхо-сигнала на каждом из образцов, измеряемые в делениях экрана (Анор п=3,2; А'нор п=2,1; А''нор п=1,8).

По точкам с координатами (3,8; 3,0), (2,1; 4,0), (1,8; 5,0) строят зависимость (фиг.2) амплитуды первого полупериода эхо-сигнала от толщины покрытия h Aнор п=f(h), характеризующую нормативное значение адгезионной прочности.

Последовательно нагревают каждый из образцов до температуры t1=40°C и t2=70°C, характеризующей относительное снижение адгезионной прочности соединения от нормативного значения соответственно на 30% (в 0,7 раза) и 60% (в 0,4 раза).

Получают зависимости амплитуды первого полупериода эхо-сигнала от толщины покрытия при различных температурах нагрева образцов, характеризующих изменение прочности адгезии покрытия с металлом в следующей последовательности.

Измеряют амплитуду первого полупериода первого эхо-сигнала при различных температурах нагрева (40°С и 70°С) образцов. На полученную зависимость (фиг.2) наносят точки (3,9; 3,0), (2,7; 4,0), (2,5; 5,0) и (4,7; 3,0), (3,4; 4,0), (3,0; 5,0), соответствующие изменению амплитуды первого полупериода эхо-сигнала от толщины покрытия при различной температуре нагрева, соответственно 40°С и 70°С.

Соединяют кривыми точки зависимости с координатами (3,9; 3,0), (2,7; 4,0), (2,5; 5,0) и (4,7; 3,0), (3,4; 4,0), (3,0; 5,0) получают зависимости А40 п=f(h) и А70 п=f(h), соответственно.

Отрывают покрытие от металла образцов. На поверхность металла наносят 5% водный раствор карбоксиметилцеллюлозы (КМЦ). Прижимают покрытие к металлу образца. Измеряют амплитуду первого полупериода первого эхо-сигнала образцов при разрушенном соединении. На полученную зависимость (фиг.2) наносят точки (5,9; 3,0), (4,1; 4,0), (3,7; 5,0) соответствующие изменению амплитуды первого полупериода эхо-сигнала от толщины покрытия при разрушенном соединении. Соединяют кривыми точки зависимости с координатами (5,9; 3,0), (4,1; 4,0), (3,7; 5,0) получают зависимость Араз п=f(h).

С помощью настроенного на образцах УЗ дефектоскопа УД 2-12 и ПЭП П112-2.5-К12-002 перемещают преобразователь (сканируют) по участку поверхности покрытия трубы, на котором необходимо определить адгезию покрытия к металлу. По глубиномерному устройству дефектоскопа устанавливают, что толщина покрытия на участке сканирования составляет 4,0 мм. Определяют, что амплитуда первого полупериода первого эхо-сигнала при сканировании составляет 2,7 клетки экрана дефектоскопа. По полученной зависимости (фиг.2) определяют, что на сканируемом участке адгезия снижена на 30% по сравнению с нормативным значением и составляет около 50 Н/см.

Выявление при сканировании участков с разрушенным соединением свидетельствует о наличии влаги между покрытием и металлом трубы, которая обеспечивает прохождение УЗ колебаний в металл.

1. Способ выявления нарушений соединения полимерного покрытия с металлическими трубами, включающий введение посредством УЗ-дефектоскопа и ПЭП-импульсов УЗ-колебаний в покрытие, прием и преобразование многократно отраженных импульсов УЗ-колебаний в эхо-сигналы, нахождение такого положения ПЭП, при котором амплитуда первого эхо-сигнала максимальна, установление амплитуды первого эхо-сигнала на заданный уровень, настройку глубиномерного устройства дефектоскопа и определение зависимости амплитуды первого эхо-сигнала от толщины покрытия при нормативных параметрах приклеивания покрытия к металлу на образцах с различной толщиной покрытия, отличающийся тем, что определяют амплитуды первого полупериода первого эхо-сигнала на образцах различной толщины с различной величиной прочности соединения покрытия с металлом, нормативной, сниженной на известную величину, с разрушенным соединением, строят зависимости амплитуды первого полупериода первого эхо-сигнала от толщины покрытия для каждой величины прочности соединения, определяют амплитуду первого полупериода первого эхо-сигнала и толщину покрытия на трубе и определяют прочность соединения с помощью полученных зависимостей.

2. Способ выявления нарушений соединения полимерного покрытия с металлическими трубами по п.1, отличающийся тем, что для снижения прочности соединения на известную величину ступенчато нагревают образцы.

3. Способ выявления нарушений соединения полимерного покрытия с металлическими трубами по п.1, отличающийся тем, что для разрушения соединения покрытия с металлом образцов отслаивают покрытие от металла, между которыми наносят слой жидкости для прохождения УЗ-колебаний из покрытия в металл.