Способ нагрева пищевых штучных полуфабрикатов на конвейере внутри туннельной печи

Иллюстрации

Показать всеИзобретение относится к технологии пищевых производств и может быть использовано для термической обработки пищевых полуфабрикатов, таких как бифштекс, стейк, котлеты, фрикадельки, для выпечки хлеба, булок, печенья, пряников, для разогрева первых и вторых блюд в емкостях, для сушки сухарей, круп, трав, ягод, грибов. Нагрев полуфабрикатов осуществляют на ленточном конвейере в корпусе туннельной печи, выполненном из стали 12Х18Н10Т, одновременно разогретым внутри туннеля печи окружающим их воздухом, разогретой внутри туннеля транспортерной лентой и проникающим сквозь стенки туннеля печи снаружи снизу и с боков направленным инфракрасным излучением от инфракрасных зеркальных электроламп ИК3-500. Лампы размещены перпендикулярно плоскостям нижней и боковой поверхностей туннеля печи с зазором между колбой и этими поверхностями в пределах 5-7 мм. Изобретение позволяет упростить реализацию нагрева пищевых штучных полуфабрикатов, движущихся прямолинейно. 4 ил.

Реферат

Предлагаемое изобретение относится к технологии пищевых производств и может быть использовано для непрерывного разогрева, или выпечки, или сушки, или обжаривания, или поджаривания, или запекания пищевых полуфабрикатов, т.е. для их термической обработки. В том числе - до полного приготовления из них готового пищевого продукта. Способ может быть использован для приготовления из полуфабрикатов: бифштексов, стейков, котлет, фрикаделек, для выпечки хлебов, булок, печений и пряников, для разогрева первых и вторых блюд в емкостях, для сушки сухарей, круп, трав, ягод, грибов и т.п.

Способ может быть использован и для непрерывной термической обработки строительных, машиностроительных, приборостроительных, биотехнологических полуфабрикатов и термопластичных материалов в формах с заданной точностью.

1. Уровень техники

Известен способ нагрева штучных пищевых полуфабрикатов на конвейере, в котором конвейер размещают внутри футерованного корпуса (внутри пода) туннельной печи, в котором создают загрузочное окно для загрузки штучных полуфабрикатов на конвейер. Внутри корпуса (пода) непрерывно сжигают газообразное топливо, поддерживая заданную высокую температуру внутри корпуса (пода), одновременно удаляя продукты сгорания топлива (посредством дымогарных труб). В процессе нагрева полуфабрикатов, сверху корпуса (пода) внутрь периодически подают перегретый пар от парогенератора с целью увлажнения полуфабрикатов, теряющих влагу [1, 2].

Недостатками данного способа являются сложность реализации операций, огромная материалоемкость, высокая энергоемкость операций, загрязнение окружающей среды и продуктами сгорания топлива и ее тепловое загрязнение. Аналогичными недостатками обладают и подобные способы, изложенные в источниках [3-12]. Еще более сложным является способ по заявке RU [13], в котором для нагрева используется дополнительно (к операции сжигания топлива) операция нагрева электронагревателями (ТЭНами).

Известны аналогичные способы нагрева полуфабрикатов, в которых высокую температуру внутри корпуса (внутри пода) туннельной печи создают и поддерживают электрическими нагревателями (ТЭНами) [14-16]. Эти способы не загрязняют окружающую среду продуктами сгорания топлива и исключают тепловое загрязнение среды. Их недостатками являются сложность реализации операций, огромная материалоемкость и высокая энергоемкость операций из-за малой наружной поверхности ТЭНов и длительного времени разогрева воздуха (из-за малой его теплопроводности) внутри корпуса (пода) печи.

2. Наиболее близким техническим решением (прототипом) является способ нагрева штучных технических изделий в туннельной печи, движущихся прямолинейно в составе конвейера, изложенный в [17, 18] (комбинированный прототип).

В этом способе конвейер выполняют из отдельных, сцепленных между собой тележек, перемещающихся прямолинейно вдоль футерованного корпуса (пода) печи, внутри него по рельсам, а нагрев воздуха внутри корпуса (пода) осуществляют электронагревателями (ТЭНами) или излучающими трубками, которые неподвижно размещают рядами и над нагреваемыми изделиями и под тележками.

В основные цели предполагаемого изобретения (по сравнению с прототипом) входит получение следующих технических результатов.

1) Упрощение реализации способа нагрева пищевых штучных полуфабрикатов, движущихся прямолинейно на конвейере;

2) Уменьшение материалоемкости структурных элементов способа;

3) Уменьшение затрат электрической энергии на нагрев;

4) Существенное повышение надежности, долговечности и ремонтопригодности.

3. Причины, препятствующие получению технических результатов.

Наиболее существенными недостатками данного способа (прототипа) являются сложность реализации операций, огромная материалоемкость и высокая энергоемкость операций.

3.1. Сложность реализации способа заключается в необходимости создавать футерованный корпус (под) туннельной (или любой другой печи из известных способов нагрева штучных изделий) печи, создавать конвейер, движущийся внутри этого корпуса (пода) в условиях высоких температур, создавать тележки, прокладывать для них рельсы, создавать фундамент для рельсов, обеспечивать смазку колес тележек, работающих в условиях высоких температур, а также необходимость создавать и обслуживать парогенератор и паропровод для подачи пара внутрь корпуса (в под) печи для увлажнения и т.п. Этот же недостаток присущ и для люлечных конвейеров в аналогах [1, 2].

3.2. Огромная материалоемкость обусловлена массивностью футерованного корпуса (пода) печи, элементов конвейера и элементов парового увлажнения.

3.3. Высокая энергоемкость операций обусловлена большим расходом электрической энергии на нагрев и на привод, учитывая массивность подвижных частей конвейера и большие потери энергии на трение в этих подвижных частях (в звеньях).

На самом деле необходимо нагревать только полуфабрикаты, тогда как в прототипе лишь малая часть тепловой (первично - электрической) энергии электрических нагревателей расходуется на нагрев изделий.

Электронагреватели поз.2 (фиг.1) в прототипе [18] размещены не над изделиями с минимальным зазором с ними, а в верхней части внутренней полости корпуса (пода). Эти нагреватели (ТЭНы или излучающие трубки) обладают тем свойством, что нагревают окружающий их воздух, создавая его конвекцию, при соприкосновении воздуха с нагретой поверхностью нагревателя и нагретый воздух поднимается вверх. Размещение электрических нагревателей поз.2 (в прототипе) приводит к нагреву воздуха конвекцией только под потолком корпуса (пода) печи. Эти нагреватели (ТЭНы или излучающие трубки) обладают тем свойством, что они создают тепловое (электромагнитное) излучение. Но ТЭНы или излучающие трубки из-за малой температуры наружной поверхности (700-900°С) создают излучение с довольно большой длиной волны ≈3,2 мкм и с довольно малой удельной мощностью излучения ≈5*105 Вт/см2 [19, с.29, рис.2-5]. Тогда как известные источники направленного инфракрасного излучения (инфракрасные зеркальные электролампы накаливания, с зеркальным отражателем внутри колбы, который и создает направленное излучение) типа ИКЗ (инфракрасные зеркальные) [20], с номинальной температурой спирали 2350°К создают удельную мощность направленного инфракрасного излучения ≈2*107 Вт/см2 (19, с.29, рис.2-5), т.е. ≈ в 40 раз мощнее при одних и тех же затратах электроэнергии. Электронагреватели (ТЭНы или излучающие трубки) создают равномерно рассеянное тепловое (частично инфракрасное) излучение цилиндрической поверхности. Оно частично нагревает потолок корпуса (пода) печи, частично окружающий воздух и лишь частично изделие (полуфабрикат).

Известно также, что энергия направленного электромагнитного излучения в инфракрасном спектре частично поглощается поверхностью (нагревает поверхность), частично отражается от поверхности (рассеивается) и частично проникает сквозь стенку с поверхностью. Известно при этом, что лучше всего из металлов поглощает энергию ИК спектра хром и железо, а мощность проникающего излучения уменьшается при увеличении толщины облучаемой стенки [21].

Электронагреватели поз.3 (фиг.1) в прототипе [18] размещены под массивными тележками и аналогично электронагревателям 2) нагревают окружающий их воздух частично конвекцией и частично излучением. На нагрев воздуха расходуется часть энергии излучения. Другие части этой энергии расходуются на нагрев тележек 4 снизу и на нагрев массивного фундамента (основания) вместе с рельсами (с направляющими 6). Таким образом, лишь мизерная часть электроэнергии (тепловой энергии электронагревателей - ТЭНов или излучающих трубок) расходуется на нагрев непосредственно самих полуфабрикатов (изделий).

С другой стороны, большие массы футерованного корпуса, деталей конвейера, люлек или тележек, фундамента (основания) создают большую инерционность процесса нагрева. Нагрев полуфабрикатов (изделий) может начаться только после того, как прогреется воздух и тележки (люльки - в аналогах). На разогрев всего того, что не является полуфабрикатом, по времени расходуется значительно больше энергии, чем нужно для поддержания нужных температур полуфабрикатов.

3.4. Низкие показатели надежности, долговечности и ремонтопригодности обусловлены тем, что нагревающие устройства, движущиеся элементы трения конвейера (подвижные соединения) и элементы привода конвейера располагают внутри туннельной печи, т.е. в условиях высоких температур и влажности. Это вызывает ускоренный износ, коррозию и невозможность замены нагревателей при их отказе, без остановки всего процесса работы туннельной печи.

4. Признаки прототипа, совпадающие с заявляемым предполагаемым изобретением.

Полуфабрикаты нагревают внутри корпуса туннельной печи в процессе их движения на конвейере внутри туннельной печи посредством их взаимодействия с разогретым, окружающим их газом - воздухом. При этом периодически или непрерывно внутрь печи подают увлажняющий пар.

5. Задачами предлагаемого изобретения являются следующие технические результаты.

5.1. Упрощение реализации способа нагрева пищевых штучных полуфабрикатов, движущихся прямолинейно на конвейере.

5.2. Уменьшение материалоемкости структурных элементов способа.

5.3. Уменьшение затрат энергии на нагрев.

5.4. Существенное повышение надежности, долговечности и ремонтопригодности.

6. Эти технические результаты в заявляемом способе нагрева пищевых полуфабрикатов, движущихся прямолинейно на конвейере, достигаются тем, что корпус печи выполняют в форме тонкостенной прямоугольной, в сечении, трубы с длиной большей, чем размеры поперечника, которую размещают горизонтально и неподвижно, а конвейер выполняют в форме бесконечной, тонкой и термостойкой, плоской транспортерной ленты с приводом, прямолинейно движущийся участок которой, вместе с полуфабрикатами, направляют внутри трубы параллельно ей с небольшим зазором относительно ее внутренней нижней поверхности и с равномерными зазорами относительно внутренних боковых поверхностей, при этом полуфабрикаты нагревают разогретым окружающим их внутри трубы воздухом, разогретой внутри трубы транспортерной лентой и проникающим сквозь стенку трубы направленным инфракрасным излучением - одновременно, нагревая поверхность трубы снаружи, снизу и с боков, вдоль ее длины, направленным на нее перпендикулярно инфракрасным излучением, одновременно измеряя в процессе нагрева температуру внутри трубы и поддерживая ее, автоматически, в заданных пределах, при этом наружную поверхность трубы сверху покрывают слоем термостойкой теплоизоляции.

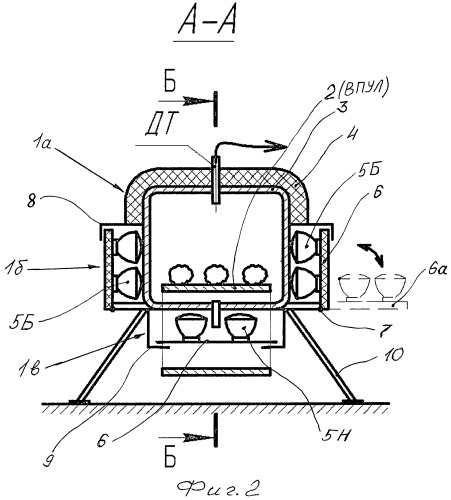

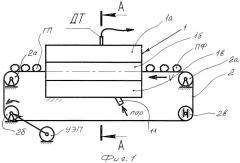

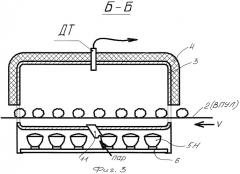

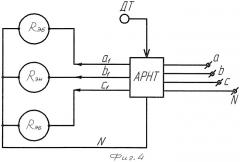

7. Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 представлена общая технологическая схема реализации заявляемого способа, на фиг.2 показан поперечный разрез этой схемы по корпусу туннельной печи, на фиг.3 показан продольный разрез корпуса туннельной печи, а на фиг.4 - схема автоматического поддержания заданной температуры внутри корпуса туннельной печи.

На схемах и в тексте приняты следующие буквенные обозначения:

ВПУЛ - верхний прямой участок транспортерной ленты;

Б - боковая деталь относительно корпуса туннельной печи;

Н - нижняя деталь относительно корпуса туннельной печи;

НИКИ - направленное инфракрасное излучение;

V - линейная скорость транспортерной ленты;

АРНТ - типовой авторегулятор «напряжение-температура», например, трехфазный, тиристорный, широкополосный, с токоограничением в фазах, содержащий задатчик температуры, индикатор заданной температуры и индикатор текущих значений температуры (на чертежах отдельно не показаны);

ДТ - датчик температуры, например термопара;

RЭБ - эквивалентное электрическое сопротивление боковых излучателей НИКИ;

RЭH - эквивалентное электрическое сопротивление нижних излучателей НИКИ;

a, b, c - фазы трехфазной электрической сети на силовом входе АРНТ;

a1, b1, c1 - фазы трехфазной электрической сети с силового управляемого выхода

АРНТ (в цепях электрического питания RЭБ, RЭН);

N - общая нейтраль (нулевой провод);

ПФ - штучные пищевые полуфабрикаты;

ГП - готовые продукты из полуфабрикатов.

7.1. Технологическая схема, реализующая заявляемый способ, включает в себя следующие конструктивные элементы.

1 - неподвижный горизонтально установленный корпус туннельной печи (фиг.1-3), в том числе верхняя теплоизолированная часть 1а корпуса 1, боковые нагревающие части (левая и правая) 1б корпуса 1 и нагревающий поддон 1в корпуса 1 (фиг.1).

Позиции с 2 по 2в (фиг.1) показывают кинематическую передачу гибкой, бесконечной, плоской и тонкой транспортерной лентой, в том числе: плоская бесконечная транспортерная лента 2, выполненная из перфорированной стальной ленты (сталь 12Х18Н10Т) или из сетки той же стали. Лента 2 охватывает с натяжением поддерживающие цилиндры 2а, приводной цилиндр 2б и натяжной (например, самогрузный) цилиндр 2в. Приводной цилиндр 2б кинематически соединен с управляемым электроприводом УЭП (управляющий блок привода не представлен).

На верхнем прямом участке ленты 2 (ВПУЛ) перед входом ленты 2 в корпус 1 туннельной печи размещают пищевые полуфабрикаты ПФ (фиг.1-3). Корпус 1 и корпуса подшипников (на чертежах не обозначены) цилиндров 2а, 2б, 2в надежно и неподвижно закреплены на неподвижной раме (на чертежах не показана) с опорами 10 (фиг.2) так, что оси цилиндров 2а, 2б, 2в в передаче 2-2в параллельны и размещены в углах прямоугольника (фиг.1).

Корпус 1 состоит из следующих конструктивных элементов, показанных схематично (фиг.2, 3): 3 - тонкостенная труба прямоугольного профиля из стали 12Х18Н10Т, толщиной 2-3 мм, длиной 2-3 м; 4 - теплоизоляция верхней части трубы 3 по всей ее длине, выполненная, например, из пенобетона; 5Б - боковые излучатели НИКИ, например электролампы ИКЗ-500, номинальной мощностью 500 Вт; 6 - диэлектрическое основание (например, пластина из текстолита) боковых излучателей 5Б НИКИ. Излучатели 5Б неподвижно, с помощью электрических патронов (на чертежах не показаны), присоединены к основанию 6, перпендикулярно ему, например в два ряда, вдоль трубы 3 на всей ее длине. Основание 6 излучателей 5Б соединено с трубой 3 цилиндрическим шарниром 7 (например, дверными петлями) по всей ее длине. Основание 6 посредством шарнира 7 установлено параллельно боковой грани трубы 3 так, что излучатели 5Б НИКИ перпендикулярны этой грани. В этом положении основание 6 удерживается захватом 8, выполненным, например, в форме упругой плоской пружины. При отжатии захвата 8 вверх основание 6 переводится из вертикального положения 6 в горизонтальное положение 6а (фиг.2). Нижние излучатели 5Н НИКИ аналогичны боковым излучателям 5Б и соединены с аналогичным основанием 6. Основание 6 с излучателями 5Н установлено горизонтально в поддоне 1в под нижней гранью трубы 3 в неподвижных направляющих 9 свободно и может выдвигаться из направляющих 9 или вдвигаться по ним под нижнюю грань трубы 3, например, вручную. Излучатели 5Н НИКИ перпендикулярны нижней грани трубы 3. Зазоры между излучателями 5Б и боковыми гранями трубы 3 одинаковы, минимальны и составляют, например, 5 мм. Зазоры между излучателями 5Н и нижней гранью трубы 3 одинаковы, минимальны и составляют, например, 5 мм. Между рядами излучателей 5Н свободно размещена эластичная трубка паропровода (на схемах не показана), один конец которой герметично присоединяют к патрубку 11, а противоположный к источнику пара, например к парогенератору (на схемах не показан). Патрубок 11 прочно и герметично вмонтирован в нижнюю грань трубы 3 с возможностью подачи сквозь него пара внутрь трубы 3 в нижнюю ее часть (в область наивысших температур).

Боковые излучатели 5Б в боковых нагревающих частях 1б, справа и слева от трубы 3 подключены, соответственно к фазам а1 и с1 (фиг.4), электрически параллельно (RЭБ) и, аналогично, к соответствующим фазам а1 и с1, с общей нейтралью N (фиг.4). Также, электрически параллельно, к фазе b1 (RЭH) подключены нижние излучатели 5Н в поддоне 1в. Эквивалентная излучателям 5Б и 5Н электрическая нагрузка, в виде двух одинаковых сопротивлений RЭБ и третьего, равного RЭБ, сопротивления RЭH, подключена к управляемому выходу АРНТ фазами a1, b1, c1 и общей нейтралью N в форме «звезды». При таком электрическом соединении, когда RЭБ и RЭH одинаковы, в процессе электрического питания RЭБ и RЭH, в нейтрале N электрических токов не возникает («нулевой» провод не нагружен). Датчик температуры ДТ (фиг.1-4) неподвижно закреплен внутри трубы 3 корпуса 1 сверху (средства крепления на схемах не показаны) и электрически подключен к управляющему входу регулятора АРНТ (фиг.4). Силовой вход регулятора АРНТ, фазами a, b, c и нетралью N электрически подключен к трехфазной промышленной электросети (фиг.4). На фиг.4 электрические провода, электрические соединения и структурные блоки регулятора АРНТ не показаны из-за их типового характера.

Ленточный транспортер 2-2в (фиг.1-3) установлен на неподвижной раме с опорами 10 вместе с корпусом 1 так, что бесконечная лента 2 движется при работе привода УЭП параллельно корпусу 1, внутри трубы 3, с небольшим зазором 5-7 мм относительно внутренней нижней поверхности трубы 3 и с одинаковым зазором, например 5 мм, относительно внутренних боковых поверхностей трубы 3. При загрузке участка ВПУЛ ленты 2 полуфабрикатами ПФ этот участок провисает вниз и зазор между лентой 2 и трубой 3, внутри трубы 3, уменьшается. Лента 2 (ее ВПУЛ) внутри трубы 3 может касаться нижней грани трубы 3 и скользить по этой грани без зазора.

Перед началом реализации заявляемого способа регулятором АРНТ задают нужную температуру, например 300°С, с управляемого выхода АРНТ (фазы a1, b1, c1) электрическое напряжение подается раздельно на боковые излучатели 5Б (RЭБ) и на нижние излучатели 5Н (RЭH). Излучатели 5Б и 5Н создают (формируют) направленное перпендикулярно на боковые поверхности снизу и на нижнюю поверхность трубы 3, НИКИ, нагревая трубу 3 в нижней ее части. При достижении установленной температуры включают управляемый привод УЭП на заданную скорость, например, 1 м/мин и приступают к загрузке штучных полуфабрикатов ПФ на участок ВПУЛ ленты 2 перед ее входом в корпус 1 туннельной печи. При достижении заданной температуры АРНТ уменьшает напряжение в фазах a1, b1 и c1 (фиг.4) во избежание перегрева внутри трубы 3 (фиг.2).

7.2. Заявляемый как изобретение способ нагрева реализуется следующим образом. При включении привода УЭП блоком управления приводом УЭП задают скорость V ленты 2, например 1 м/мин и, на ее прямой верхний участок ВПУЛ, перед ее входом в корпус 1, непрерывно, например, вручную, укладывают штучные пищевые полуфабрикаты ПФ (фиг.1, 2). Лента 2 вместе с полуфабрикатами ПФ медленно перемещается внутри и снизу разогретой трубы 3 в зоне ее наивысших температур, полуфабрикаты ПФ нагреваются до заданной кондиции и выносятся движущейся лентой 2 (ВПУЛ) из корпуса 1 туннельной печи в виде готовых продуктов ГП (фиг.1), которые снимают с ленты 2, например, вручную. Параметры термообработки (температуру и время пребывания при этой температуре) полуфабрикатов регулируют, с одной стороны, заданной посредством АРНТ температурой, а с другой - блоком управления УЭП, которым задают скорость движения полуфабрикатов ПФ внутри трубы 3, т.е. время термообработки. В процессе работы излучателей НИКИ 5Б и 5Н, т.е. в процессе термообработки полуфабрикатов ПФ внутри трубы 3, внутрь нее, снизу, через патрубок 11 непрерывно или периодически подают пар, для компенсации влаги в полуфабрикатах, потерянной в процессе их термообработки. Термоизоляция 4, сверху трубы 3, позволяет устранить конвекционный отток тепла из внутренней полости трубы 3 через ее стенку.

7.3. Положительные результаты

Первый положительный результат предлагаемого изобретения, а именно -существенное упрощение реализации способа нагрева пищевых штучных полуфабрикатов, движущихся прямолинейно на конвейере, обеспечивается за счет того, что не требуется создавать массивный футерованный корпус туннельной печи, создавать конвейер, движущийся внутри этого корпуса в условиях высоких температур, создавать тележки, прокладывать для них рельсы, создавать фундамент для рельсов, обеспечивать смазку деталей конвейера и колес тележек, работающих в условиях высоких температур.

Второй положительный результат предлагаемого изобретения, а именно - существенное уменьшение материалоемкости структурных элементов способа, обеспечивается за счет отсутствия массивного футерованного корпуса (пода) печи, элементов конвейера, тележек или люлек, конвейерных цепей, рельсов и т.д. В заявляемом способе корпус печи представляет собой тонкостенную профильную (прямоугольную в сечении) трубу, а средство перемещения полуфабрикатов в процессе их термической обработки является простым ленточным транспортером.

Третий положительный результат предлагаемого изобретения, а именно - уменьшение затрат электрической энергии на нагрев, обеспечивается за счет того, что вся энергия излучателей НИКИ 5Б и 5Н (суммарная электрическая энергия) расходуется только на нагрев пищевых полуфабрикатов следующим образом. Каждый из излучателей 5Б и 5Н является электролампой ИКЗ-500, т.е. инфракрасной зеркальной лампой мощностью 500 Вт. В рабочем положении излучателей 5Б и 5Н они перпендикулярны соответственно боковым и нижней граням трубы 3 снизу (фиг.2). Таким образом, излучение НИКИ от них направленно перпендикулярно этим граням. Поглощаемая облучаемыми гранями трубы 3 часть энергии НИКИ нагревает наружную поверхность граней, а за счет теплопередачи теплопроводностью и внутреннюю поверхность граней трубы 3 снизу, которая нагревает воздух внутри трубы 3. Проникающая сквозь облучаемые грани часть энергии НИКИ дополнительно нагревает воздух внутри трубы 3, а нижние излучатели 5Н дополнительно нагревают и ВПУЛ ленты 2 внутри трубы 3 из-за малого расстояния между лентой 2 и внутренней нижней поверхностью трубы 3. Отраженная от облучаемых граней энергия НИКИ возвращается внутрь колб ламп (в их зеркальный отражатель), где с помощью их отражателей суммируется с собственным, излучаемым лампами НИКИ. В результате суммарное НИКИ от ламп 5Б и 5Н на поверхность граней увеличивается вдвое (результат того, что излучатели 5Б и 5Н перпендикулярны облучаемым граням). Одновременно вдвое возрастает и поглощаемая и проникающая часть энергии НИКИ, увеличивается интенсивность нагрева полуфабрикатов ПФ внутри трубы 3 без увеличения затрат электроэнергии. В связи с этим, на поддержание одних и тех же температур внутри трубы 3 энергии требуется вдвое меньше, чем в известных аналогах и в прототипе.

Четвертый положительный результат предлагаемого изобретения, а именно - существенное повышение надежности, долговечности и ремонтопригодности, обусловлено тем, что все элементы передач, содержащие подшипниковые узлы, электрические и электронные детали (узлы), вынесены за пределы высокотемпературной внутренней полости трубы 3. Для замены боковых излучателей 5Б необходимо, лишь, отогнуть захват 8 и перевести основание 6 (фиг.2) из вертикального положения в горизонтальное - 6а. Для замены нижних излучателей 5Н основание 6 выдвигают по неподвижным направляющим 9.

8. Источники информации

1. Остриков А.Н. и др. Практикум по курсу «Технологическое оборудование». Изд. Воронеж, Воронежская государственная технологическая академия, 1999. //С.-309.

2. Хромеенков В.М. Технологическое оборудование хлебозаводов и макаронных фабрик. СПб, ГИОРД, 2003. //С.-496.

3. Заявка на изобретение RU №2007125862 A, МПК F27B 9/00, опубл. 20.01.2009.

4. Патент GB №1281504 A, 12.07.1972.

5. Заявка на изобретение RU №20091688 C1, 27.09.1997.

6. Патент SU №832284 A1, 23.05.1981.

7. Патент SU №992976 A1, 30.01.1983.

8. Патент SU №679779 A1, 18.08.1979.

9. Патент SU №1725949 A1, 07.04.1992.

10. Патент US №4568279 A, 04.02.1986.

11. Патент US №4573909 A, 04.03.1986.

12. Патент RU №2313746 C1, МПК F27B 9/00, опубл. 27. 12.2007.13. Заявка на изобретение RU №2008121359 A, МПК C03B 19/08, опубл. 27.12.2009.

14. Патент RU №2146033 C1, 27.02.2000.

15. Патент SU №906828 A, 28.02.1982.

16. Патент SU №309881 A, 26.12.1971.

17. Заявка на изобретение RU №2008136018, МПК C03B 25/08, опубл. 20.03.2010.

18. Патент RU №231061602, МПК C03B 19/08, опубл. 20.11.2007

19. Джемисон Р.X. Физика и техника инфракрасного излучения. - М.: Изд. Советское радио, 1965 //С.-535.

20. WWW. LISMA-GUPRM.RU

21. Нащекин В.В. Техническая термодинамика и теплопередача. - М.: Высшая школа, 1980. //С.-469.

22. Кошкин Н.И. и Ширкевич М.Г. Справочник по элементарной физике. Издание седьмое стереотипное. - М.: Наука, 1976 //С.-256.

Способ нагрева пищевых штучных полуфабрикатов на конвейере внутри туннельной печи прямоугольной в поперечном сечении, в котором их нагревают посредством их взаимодействия с разогретыми окружающими их газами и с тепловым излучением источников этого излучения внутри туннеля печи, отличающийся тем, что стенки туннеля выполняют тонкими, нагревают снаружи снизу и с боков направленным инфракрасным излучением от инфракрасных зеркальных электроламп ИКЗ-500 перпендикулярных плоскостям боковых и нижней поверхностей туннеля, размещая лампы с зазором между колбой и этими поверхностями в пределах 5-7 мм, монтируя эти лампы неподвижно в работе так, что нижние лампы выдвигаются из-под днища туннеля, боковые - откидываются от боковых стенок туннеля, с последующей фиксацией, а полуфабрикаты нагревают разогретым окружающим их внутри туннеля воздухом, разогретой внутри трубы транспортерной лентой и проникающим сквозь стенки трубы направленным инфракрасным излучением - одновременно, при этом корпус туннеля выполняют из стали 12Х18Н10Т и наружную поверхность трубы сверху покрывают слоем термостойкой теплоизоляции.