Рукавный фильтр

Иллюстрации

Показать всеИзобретение относится к очистке газов от пыли и может быть использовано в конструкции рукавных фильтрах с импульсной регенерацией. Фильтр содержит корпус (1) с бункером (2), камеру грязного (7) и камеру чистого газа (8), разделенные рукавной доской (5), фильтровальные рукава (6), встроенный по длине фильтра коллектор (10) с диагональной перегородкой (11), разделяющей коллектор на секции грязного (12) и чистого газа (13), входной (3) и выходной (4) патрубки, форкамеру грязного газа (16) с газоотбойной перегородкой (14), отсечные клапана (и устройство импульсной регенерации. Форкамера грязного газа (16) сообщена с секцией грязного газа (12) через, по меньшей мере, один соединительный патрубок (17), на котором установлено газозапорное устройство (18), а газоотбойная перегородка (14) выполнена с отверстиями, расположенными по высоте камеры грязного газа (7) выше уровня расположения выхода соединительного патрубка (17) в форкамеру грязного газа (16). При этом на выходе из камеры чистого газа (8) установлено устройство контроля запыленности очищенного газа (20). Использование изобретения обеспечивает повышение надежности и эффективности работы фильтра. 6 з.п. ф-лы, 5 ил.

Реферат

Изобре6тение относится к очистке технологических газов и аспирационных выбросов от пыли и может быть использован в конструкции рукавных фильтрах с импульсной регенерацией.

Наиболее близким по совокупности признаков к заявляемому объекту является выбранный в качестве прототипа рукавный фильтр, содержащий корпус с бункером, камеры грязного и чистого газа, которые разделены между собой рукавной доской с установленными в ней фильтровальными рукавами, встроенный по длине рукавного фильтра коллектор, внутри которого по направлению движения газа установлена диагональная перегородка, разделяющая коллектор на секции грязного и чистого газа, которые соединены соответственно с камерами грязного и чистого газа, входной патрубок, соединенный с секцией грязного газа, выходной патрубок, соединенный с секцией чистого газа, форкамеру грязного газа и устройство импульсной регенерации. Форкамера грязного газа отделена газоотбойной перегородкой от камеры грязного газа, выполнена сообщающейся с секцией грязного газа и сообщающейся с бункером в нижней части газоотбойной перегородки. Газоотбойная перегородка установлена так, что в верхней своей части она образует окно для прохода газа, а в нижней части образует щель размером 40-60 мм. Между камерой чистого газа и секцией чистого газа на выходе из камеры чистого газа установлен отсечной клапан прямоугольного сечения, оборудованный поворотной заслонкой и пневмоприводом (патент RU №2210428, МПК B01D 46/02, опубл. 20.08.2003, Бюл. №23).

У заявляемого объекта и прототипа совпадают следующие существенные признаки. Оба устройства содержат корпус с бункером, камеры грязного и чистого газа, которые разделены между собой рукавной доской с установленными в ней фильтровальными рукавами, встроенный по длине рукавного фильтра коллектор, внутри которого по направлению движения газа установлена диагональная перегородка, разделяющая коллектор на секции грязного и чистого газа, которые соединены соответственно с камерами грязного и чистого газа, входной патрубок, соединенный с секцией грязного газа, выходной патрубок, соединенный с секцией чистого газа, форкамеру грязного газа, которая отделена газоотбойной перегородкой от камеры грязного газа, выполнена сообщающейся с секцией грязного газа и сообщающейся с бункером в нижней части газоотбойной перегородки, отсечной клапан, установленный между камерой чистого газа и секцией чистого газа, и устройство импульсной регенерации.

Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получению ожидаемого нового технического результата при использовании прототипа препятствуют такие причины. При реконструкции действующих производств зачастую нет возможности устанавливать несколько газоочистных установок из-за отсутствия площадей. Поэтому устанавливаются газоочистные аппараты большой производительности (более 1,0 млн м3/ч), на которые подаются грязные газы от разных источников их образования. Для этих целей используют конструкции рукавных фильтров, состоящие из ряда сдвоенных рукавных фильтров с боковыми или центральными входами и выходами газа. В таких конструкциях отдельный рукавный фильтр используется как блок. Рукавный фильтр, используемый для очистки технологических газов и аспирационных выбросов от пыли, должен работать непрерывно и надежно, так как его полная остановка, как правило, невозможна по технологическим причинам. Поэтому вопрос ремонтопригодности приобретает первостепенное значение. В конструкции фильтра по прототипу не решена проблема поблочного ремонта из-за невозможности отключения части рукавного фильтра (например, находящейся над одним бункером) со стороны грязного газа. Кроме того, в фильтре по прототипу нет возможности определить местонахождение поврежденных фильтровальных рукавов и осуществить своевременную замену поврежденных и изношенных фильтровальных рукавов, что снижает эффективность работы рукавного фильтра и усложняет его эксплуатацию. Для эффективной работы рукавного фильтра необходимо обеспечение рациональной газопылевой нагрузки по высоте фильтровальных рукавов. В известном решении грязный газ направляется, в основном, в верхнюю часть фильтра, что приводит к неравномерной газопылевой нагрузке на фильтровальные рукава. Верхняя часть фильтровальных рукавов перегружена, средняя и нижняя части - недогружены, что ухудшает эффективность работы рукавного фильтра.

В основу заявляемого объекта поставлена задача - создать такой рукавный фильтр, в котором усовершенствования путем введения новых элементов позволяют при использовании заявляемого объекта обеспечить достижение технического результата, заключающегося в повышении надежности и эффективности работы фильтра, а также в улучшении ремонтопригодности.

Заявляемый рукавный фильтр содержит корпус с бункером, камеры грязного и чистого газа, которые разделены между собой рукавной доской с установленными в ней фильтровальными рукавами. По длине рукавного фильтра встроен коллектор. Внутри коллектора по направлению движения газа установлена диагональная перегородка, разделяющая коллектор на секции грязного и чистого газа, которые соединены соответственно с камерами грязного и чистого газа. Входной патрубок соединен с секцией грязного газа, выходной патрубок соединен с секцией чистого газа. Форкамера грязного газа отделена газоотбойной перегородкой от камеры грязного газа. Эта форкамера выполнена сообщающейся с секцией грязного газа и сообщающейся с бункером в нижней части газоотбойной перегородки. Между камерой чистого газа и секцией чистого газа установлен отсечной клапан. Кроме того, рукавный фильтр снабжен устройством импульсной регенерации. Отличительной особенностью заявляемого рукавного фильтра является следующее. Форкамера грязного газа сообщена с секцией грязного газа через, по меньшей мере, один соединительный патрубок, на котором установлено газозапорное устройство. Количество соединительных патрубков зависит от расчетной производительности данного рукавного фильтра. Газоотбойная перегородка выполнена с отверстиями, расположенными по высоте камеры грязного газа выше уровня расположения выхода соединительного патрубка в форкамеру грязного газа. На выходе из камеры чистого газа установлено устройство контроля запыленности очищенного газа.

В частных случаях выполнения заявляемый объект отличается тем, что:

- отверстия в газоотбойной перегородке расположены в шахматном порядке;

- суммарная площадь отверстий, расположенных в газоотбойной перегородке соответственно напротив верхней, средней и нижней частей фильтровальных рукавов, выбирается из условия обеспечения прохождения одинакового количества газа по высоте фильтровальных рукавов;

- газоотбойная перегородка в нижней части выполнена с отгибом в сторону соединительного патрубка, сообщающего форкамеру грязного газа с секцией грязного газа;

- устройство контроля запыленности очищенного газа выполнено в виде стержня, который установлен в обойме, при этом на поверхности стержня выполнены продольные пазы, а в обойме на уровне пазов выполнены сквозные каналы;

- устройство контроля запыленности очищенного газа смонтировано непосредственно в отсечном клапане, установленном на выходе из камеры чистого газа;

- соединительный патрубок выполнен с прямоугольным поперечным сечением и изогнут по дуге выпуклостью вниз, а газозапорное устройство установлено на соединительном патрубке непосредственно перед секцией грязного газа.

При использовании изобретения обеспечивается достижение технического результата, заключающегося в повышении надежности и эффективности работы фильтра, а также в улучшении ремонтопригодности.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом имеется такая причинно-следственная связь.

Обеспечение сообщения форкамеры грязного газа с секцией грязного газа через, по меньшей мере, один соединительный патрубок, на котором установлено газозапорное устройство, позволяет отключить часть рукавного фильтра (например, блок, находящийся над одним бункером) со стороны грязного газа и производить обслуживание и ремонт рукавного фильтра без прекращения работы остальных блоков рукавного фильтра, что повышает надежность его работы и ремонтопригодность.

Выполнение газоотбойной перегородки с отверстиями, расположенными по высоте камеры грязного газа выше уровня расположения выхода соединительного патрубка в форкамеру грязного газа, позволяет обеспечить рациональную газопылевую нагрузку по высоте фильтровальных рукавов в их верхней, средней и нижней частях, что снижает аэродинамическое сопротивление фильтровальных рукавов, увеличивает их срок службы, повышает эффективность и надежность работы рукавного фильтра.

Выбор суммарной площади отверстий, расположенных в газоотбойной перегородке соответственно напротив верхней, средней и нижней частей фильтровальных рукавов, из условия обеспечения прохождения одинакового количества газа по высоте фильтровальных рукавов обеспечивает заданное рациональное распределение газопылевой нагрузки по высоте фильтровальных рукавов.

Расположение отверстий в газоотбойной перегородке в шахматном порядке способствует более равномерному распределению газопылевой нагрузки по высоте фильтровальных рукавов.

Установка на выходе из камеры чистого газа устройства контроля запыленности очищенного газа позволяет своевременно выявить поврежденные фильтровальные рукава и определить блоки рукавного фильтра, в которых они расположены. Это, при наличии газозапорных устройств на соединительных патрубках, обеспечивает возможность своевременной замены фильтровальных рукавов, что повышает эффективность работы рукавного фильтра.

Выполнение газоотбойной перегородки в нижней части с отгибом в сторону соединительного патрубка, сообщающего форкамеру грязного газа с секцией грязного газа, препятствует вторичному уносу пыли из бункера и увеличивает его полезный объем.

Выполнение устройства контроля запыленности очищенного газа в виде стержня, который установлен в обойме, при этом на поверхности стержня выполнены продольные пазы, а в обойме на уровне пазов выполнены сквозные каналы, позволяет сравнительно просто при периодических осмотрах стержня, выявить скопившуюся в продольных пазах пыль и по ее количеству определить степень запыленности очищенного газа. Это обеспечивает возможность своевременной замены изношенных фильтровальных рукавов, что повышает эффективность работы рукавного фильтра.

Установка устройства контроля запыленности очищенного газа непосредственно в отсечном клапане, который установлен на выходе из камеры чистого газа, упрощает доступ к этому устройству и повышает точность контроля запыленности очищенного газа.

Выполнение соединительного патрубка с прямоугольным поперечным сечением и изогнутым по дуге выпуклостью вниз, и установка газозапорного устройства на соединительном патрубке непосредственно перед секцией грязного газа препятствует попаданию газопылевой смеси сразу в бункер, обеспечивает практически вертикальное поступление всей газопылевой смеси в форкамеру грязного газа и препятствует скоплению пыли в соединительном патрубке при закрытии газозапорного устройства.

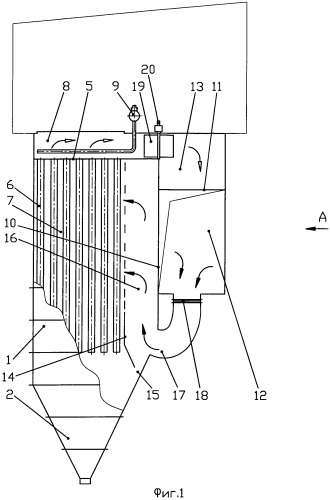

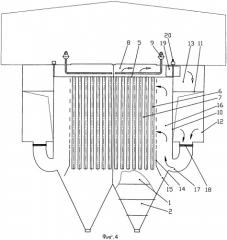

Сущность заявляемого объекта поясняется чертежами, на которых изображено:

- на фиг.1 - рукавный фильтр с боковым входом и выходом газа;

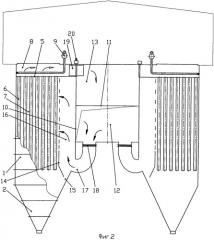

- на фиг.2 - сдвоенный рукавный фильтр с центральным входом и выходом газа;

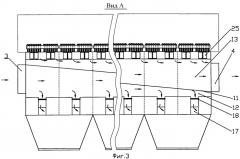

- на фиг.3 - вид А на фиг.1;

- на фиг.4 - сдвоенный рукавный фильтр с боковыми входами и выходами газа;

- на фиг.5 - общий вид устройства контроля запыленности очищенного газа.

На чертежах проставлены следующие обозначения:

1 - корпус;

2 - бункер;

3 - входной патрубок;

4 - выходной патрубок;

5 - рукавная доска;

6 - фильтровальный рукав;

7 - камера грязного газа;

8 - камера чистого газа;

9 - устройство импульсной регенерации;

10 - коллектор;

11 - диагональная перегородка;

12 - секция грязного газа;

13 - секция чистого газа;

14 - газоотбойная перегородка;

15 - щель;

16 - форкамера грязного газа;

17 - соединительный патрубок;

18 - газозапорное устройство;

19 - отсечной клапан;

20 - устройство контроля запыленности очищенного газа;

21 - стержень;

22 - обойма;

23 - продольный паз;

24 - канал;

25 - окно.

Заявляемый рукавный фильтр содержит корпус 1 с бункером 2, входной патрубок 3 и выходной патрубок 4, рукавную доску 5 с установленными в ней фильтровальными рукавами 6, разделяющую рукавный фильтр на камеру грязного газа 7 и камеру чистого газа 8, и устройство импульсной регенерации 9. Рукавный фильтр снабжен встроенным коллектором 10, установленным по всей длине фильтра между входным патрубком 3 и выходным патрубком 4. Коллектор 10 разделен диагональной перегородкой 11, установленной по направлению движения газа, на секцию грязного газа 12 и секцию чистого газа 13, которые сообщаются, соответственно, с камерой грязного газа 7 и камерой чистого газа 8. Входной патрубок 3 соединен с секцией грязного газа 12, выходной патрубок 4 соединен с секцией чистого газа 13. Диагональная перегородка 11 имеет уклон в сторону движения газа в рукавном фильтре. Перед камерой грязного газа 7 установлена газоотбойная перегородка 14, выполненная по всей высоте камеры. Газоотбойная перегородка 14 образует с вертикальной стенкой коллектора 10 форкамеру грязного газа 16, предназначенную для снижения скорости грязного газа и обеспечения равномерного прохода грязного газа к фильтровальным рукавам 6 как по длине рукавного фильтра, так и по высоте фильтровальных рукавов. Форкамера грязного газа 16 отделена газоотбойной перегородкой 14 от камеры грязного газа 7, выполнена сообщающейся с секцией грязного газа 12 и сообщающейся с бункером 2 в нижней части газоотбойной перегородки 14. В нижней части газоотбойная перегородка 14 образует со стенкой корпуса 1 щель 15.

Форкамера грязного газа 16 сообщена с секцией грязного газа 12 через соединительный патрубок 17, на котором установлено газозапорное устройство 18.

Газоотбойная перегородка 14 выполнена с отверстиями, расположенными по высоте камеры грязного газа выше уровня расположения выхода соединительного патрубка в форкамеру грязного газа. Перед соединительным патрубком 17 газоотбойная перегородка 14 выполнена сплошной (без отверстий) во избежание прямого воздействия газового потока на фильтровальные рукава 6. В частном случае выполнения отверстия в газоотбойной перегородке 14 расположены в шахматном порядке. Суммарная площадь отверстий, расположенных в газоотбойной перегородке 14 напротив верхней, средней и нижней частей фильтровальных рукавов 6, выбирается из условия обеспечения прохождения одинакового количества газа по высоте фильтровальных рукавов 6.

Газоотбойная перегородка 14 в нижней части выполнена с отгибом в сторону соединительного патрубка 17, сообщающего форкамеру грязного газа 16 с секцией грязного газа 12. Этот отгиб образует со стенкой корпуса 1 щель 15, размер которой зависит от свойств улавливаемой пыли и должен обеспечить свободный, без зависания, сход пыли в бункер 2.

Между камерой чистого газа 8 и секцией чистого газа 13 на выходе из камеры чистого газа установлен отсечной клапан 19 и устройство контроля запыленности очищенного газа 20, которое может быть смонтировано непосредственно в отсечном клапане 19.

Устройство контроля запыленности очищенного газа 20 выполнено в виде стержня 21, который установлен в обойме 22. При этом на поверхности стержня 21 выполнены продольные пазы 23, а в обойме 22 на уровне пазов выполнены сквозные каналы 24.

В случае монтажа устройства контроля запыленности очищенного газа 20 непосредственно в отсечном клапане 19, функцию обоймы 22 выполняет пустотелый вал отсечного клапана.

Боковые стенки коллектора 10 по всей его длине имеют окна 25 для прохода чистого газ из камеры чистого газа 8 в секцию чистого газа 13.

Соединительный патрубок 17 выполнен с прямоугольным поперечным сечением и изогнут по дуге выпуклостью вниз, а газозапорное устройство 18 установлено на соединительном патрубке 17 непосредственно перед секцией грязного газа 12.

Выше рассмотрен вариант конструкции рукавного фильтра с боковым входом и выходом газа (фиг.1). Используя эту конструкцию в качестве блока можно получить рукавный фильтр большой производительности (более 1,0 млн м3/ч). Например, из ряда рукавных фильтров, сдвоенных со стороны расположения секции грязного газа 12 и секции чистого газа 13, можно получить сдвоенный рукавный фильтр с центральным входом и выходом газа (фиг.2), а из ряда рукавных фильтров, сдвоенных корпусами со стороны расположения фильтровальных рукавов, можно получить сдвоенный рукавный фильтр с боковыми входами и выходами газа (фиг.4).

Изображенные на фиг.1, фиг.2 и фиг.4 рукавные фильтры работают аналогично. На фиг.2 левая часть рукавного фильтра показана в режиме фильтрации, а правая часть - в режиме обслуживания и ремонта части рукавного фильтра (отсечные клапаны 19 и газозапорные устройства 18 закрыты).

При работе рукавного фильтра грязный газ по входному патрубку 3 поступает в секцию грязного газа 12 коллектора 10. Струя газового потока, ударяясь о диагональную перегородку 11 во встроенном коллекторе 10, изменяет направление движения, опускаясь вниз по секции грязного газа 12, и через соединительные патрубки 17 поступает в форкамеры грязного газа 16. При этом скорость газового потока снижается, крупные частицы пыли выпадают из него и через щель 15 сбрасываются в бункер 2. Далее газовый поток через отверстия в газоотбойной перегородке 14 поступает в камеру грязного газа 7 и распределяется между фильтровальными рукавами 6. Грязный газ подводится к внешней поверхности фильтровальных рукавов 6 и под действием разности давлений между камерой чистого газа 8 и камерой грязного газа 7 происходит процесс фильтрации снаружи вовнутрь. Для предотвращения сложения фильтровальных рукавов 6 в них установлены проволочные каркасы (на чертежах не показаны). Чистый газ отводится в камеры чистого газа 8, а частицы пыли, задержанные на поверхности фильтровальных рукавов 6, сбрасываются в бункер 2 во время работы устройства импульсной регенерации 9. Далее чистый газ через отсечные клапаны 19 поступает через окна 25 в боковых стенках коллектора 10 в секцию 13 чистого газа, а оттуда - к выходному патрубку 4. Чистый газ на выходе из камер чистого газа 8 контактирует с устройствами контроля запыленности очищенного газа 20. Проходя сквозь каналы 24, выполненные в обойме 22, частицы пыли оседают в продольных пазах 23 стержня 21. В случае повреждения фильтровальных рукавов 6, осаждение пыли в продольных пазах 23 стержня 21 будет более интенсивным, что будет обнаружено обслуживающим персоналом при периодическом визуальном контроле стержней 21. Так будет определено местонахождение поврежденных рукавов, и после закрытия соответствующего отсечного клапана 19 и газозапорного устройства 18 произведена их своевременная замена.

Рукавный фильтр работает в непрерывном режиме. Его регенерация в основном режиме "с отсечкой" осуществляется так. Отсечной клапан 19 (один или несколько штук) до начала регенерации закрывается, давление газа снаружи и внутри фильтровальных рукавов 6 регенерируемой секции устанавливается одинаковым. Удаление пыли, задержанной на поверхности фильтровальных рукавов 6, производится подачей импульсов сжатого воздуха вовнутрь фильтровальных рукавов 6 устройством импульсной регенерации 9.

1. Рукавный фильтр, содержащий корпус с бункером, камеры грязного и чистого газа, которые разделены между собой рукавной доской с установленными в ней фильтровальными рукавами, встроенный по длине рукавного фильтра коллектор, внутри которого по направлению движения газа установлена диагональная перегородка, разделяющая коллектор на секции грязного и чистого газа, которые соединены соответственно с камерами грязного и чистого газа, входной патрубок, соединенный с секцией грязного газа, выходной патрубок, соединенный с секцией чистого газа, форкамеру грязного газа, которая отделена газоотбойной перегородкой от камеры грязного газа, выполнена сообщающейся с секцией грязного газа и сообщающейся с бункером в нижней части газоотбойной перегородки, отсечной клапан, установленный между камерой чистого газа и секцией чистого газа, и устройство импульсной регенерации, отличающийся тем, что форкамера грязного газа сообщена с секцией грязного газа через, по меньшей мере, один соединительный патрубок, на котором установлено газозапорное устройство, газоотбойная перегородка выполнена с отверстиями, расположенными по высоте камеры грязного газа выше уровня расположения выхода соединительного патрубка в форкамеру грязного газа, а на выходе из камеры чистого газа установлено устройство контроля запыленности очищенного газа.

2. Рукавный фильтр по п.1, отличающийся тем, что отверстия в газоотбойной перегородке расположены в шахматном порядке.

3. Рукавный фильтр по п.1, отличающийся тем, что суммарная площадь отверстий, расположенных в газоотбойной перегородке соответственно напротив верхней, средней и нижней частей фильтровальных рукавов, выбирается из условия обеспечения прохождения одинакового количества газа по высоте фильтровальных рукавов.

4. Рукавный фильтр по п.1, отличающийся тем, что газоотбойная перегородка в нижней части выполнена с отгибом в сторону соединительного патрубка, сообщающего форкамеру грязного газа с секцией грязного газа.

5. Рукавный фильтр по п.1, отличающийся тем, что устройство контроля запыленности очищенного газа выполнено в виде стержня, который установлен в обойме, при этом на поверхности стержня выполнены продольные пазы, а в обойме на уровне пазов выполнены сквозные каналы.

6. Рукавный фильтр по п.1, отличающийся тем, что устройство контроля запыленности очищенного газа смонтировано непосредственно в отсечном клапане, установленном на выходе из камеры чистого газа.

7. Рукавный фильтр по п.1, отличающийся тем, что соединительный патрубок выполнен с прямоугольным поперечным сечением и изогнут по дуге выпуклостью вниз, а газозапорное устройство установлено на соединительном патрубке непосредственно перед секцией грязного газа.