Устройство и способ нанесения покрытия на изделие

Иллюстрации

Показать всеИзобретение относится к нанесению герметичного покрытия на поверхность изделия. Компрессор устройства соединен дополнительно с загрузочной камерой через кран вакуумирования. Кран вакуумирования установлен в канале вакуумирования. В канале подвода материала покрытия перед загрузочной камерой установлен кран подачи материала. Поршень выполнен с кольцевым выступом и возможностью установки между ним и торцом цилиндра разрезной втулки. Перед компрессором в канале вакуумирования установлена герметично закрытая приемная емкость. Перед нанесением покрытия устанавливают разрезную втулку между кольцевым выступом поршня и торцом цилиндра загрузочной камеры. Затем закрывают кран подачи материала. Открывают кран вакуумирования. Включают компрессор. После откачки воздуха из загрузочной камеры и из матрицы кран вакуумирования закрывают. Далее открывают кран подачи материала покрытия. Снимают разрезную втулку. Создают осевую нагрузку на поршень. Вакуумацию завершают при отсутствии пузырьков воздуха в материале покрытия. Контроль производят на участке визуального наблюдения. Техническим результатом изобретения является обеспечение качественного покрытия в кольцевых зазорах и закрытых полостях сложной конфигурации. 2 н. и 6 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к нанесению герметичного покрытия на поверхность изделия, конкретно для покрытия статора генератора, предназначенного для питания скважинных геофизических приборов в процессе бурения нефтяных и газовых скважин.

Известен способ нанесения многокомпонентного покрытия на стальные изделия по патенту РФ на изобретение №2081936. Изобретение относится к области машиностроения, а именно к химико-термической обработке стальных изделий, работающих в условиях циклически изменяющихся высоких температур и напряжений, повышенного износа и химического воздействия агрессивных сред. Способ нанесения многокомпонентного покрытия на стальные изделия включает предварительное вакуумирование, цементацию и повторное вакуумирование; насыщение поверхности изделия из порошковой смеси различными элементами по ступенчатому режиму, причем насыщение проводят при температуре каждой ступени, соответствующей температуре сублимации насыщающего элемента, порошковую смесь предварительно спрессовывают по форме поверхности обрабатываемого стального изделия таким образом, чтобы между спрессованной смесью и обрабатываемой поверхностью оставался зазор, а насыщение поверхности при повторном вакуумировании проводят при термоциклировании. После насыщения поверхности проводят термическую обработку без дополнительного нагрева. Недостатком покрытия является отсутствие возможности герметичного покрытия электрических обмоток статора генератора.

Известен способ нанесения покрытия на изделие по патенту РФ на изобретение №2346757. Изобретение относится к технологии нанесения покрытия на изделия. Способ нанесения покрытия на изделия заключается в перемешивании изделий во вращающемся барабане, распылении пленкообразующего материала с сушкой покрытия. Перед нанесением покрытия изделие прогревают до 60-120°С. После нанесения пленкообразующего материала осуществляют принудительное воздушное охлаждение изделия. В качестве пленкообразующего материала применяют эпоксидную краску. Изобретение обеспечивает получение ровного, однородного покрытия и качественного внешнего вида изделий, но не обеспечивает герметичности.

Известен способ нанесения покрытия на изделие по патенту РФ на изобретение №2233301. Изобретение относится к химической промышленности, в частности к способам защиты поверхности изделия, работающего в кислых, щелочных и агрессивных солевых средах с повышенной температурой эксплуатации, и может найти применение при изготовлении оборудования, в том числе для предприятий авиадвигателестроения. Способ предусматривает нанесение многослойного покрытия, состоящего из грунтовочного, армирующего и защитного слоев; для нанесения каждого из слоев покрытия используют состав, включающий эпоксиполимер, полиаминный отвердитель, фторполимер, керамический порошок и порошок графита, а для нанесения грунтовочного и армирующего слоев покрытия используют состав, дополнительно содержащий пластификатор, причем для нанесения армирующего слоя покрытия используют тканевый или жгутовый наполнитель. Способ обеспечивает повышение прочности, коррозионной стойкости и теплофизических характеристик покрытия. Недостатком способа является невозможность объемного заполнения полостей генератора.

Известен способ нанесения защитного покрытия на изделие по патенту РФ на изобретение №2209732. Изобретение относится к способам защиты изделий, работающих в условиях абразивного износа, в частности обечаек магнитных сепараторов, применяемых в горно-металлургической промышленности, и может быть использовано в других отраслях промышленности для антикоррозионной, механической защиты. В способе нанесения защитного покрытия на изделия подготавливают поверхность изделия и армирующего материала покрытия, приготавливают клеевую композицию с последующим ее нанесением на поверхность изделия, выдерживают и термостатируют покрытие. В процессе подготовки поверхности изделия на последнюю наносят антиадгезионную смазку, используют клеевую композицию, обладающую повышенной адгезией к армирующему материалу, после нанесения которой осуществляют винтовую намотку армирующего материала на наружную поверхность изделия с одновременной пропиткой и проклейкой армирующего материала клеевой композицией с последующей выдержкой. После чего на армирующий материал наносят полиуретановый эластомер. Изобретение позволяет создать прочное по физико-механическим показателям покрытие, которое является съемным, подлежащим ремонту, без нарушения целостности защищаемого изделия. Недостатком способа является то, что его использование не позволяет создать герметичное не съемное покрытие.

Известен способ нанесения покрытия на внутренние поверхности изделия и устройство для его осуществления по патенту РФ на изобретение №2316682. Изобретение относится к области машиностроения, а именно к способам и устройствам для нанесения антифрикционных покрытий из самосмазывающегося материала на текстильной или нетканой основе на радиальные, радиально-упорные и шарнирные подшипники скольжения. Способ нанесения покрытия на внутренние поверхности изделия заключается в сборке технологического пакета, введения в него нагружающего устройства, его нагрева и нагружения отверждаемого покрытия. При этом производится фиксация покрытия в пакете за счет деформации "препрега" до величины "естественного" состояния, а нагружение пакета давлением производится в момент нагрева за счет термического расширения формующего элемента нагружающего устройства. Устройство содержит формующий элемент и резьбовую пару для осуществления способа нанесения покрытия на внутренние поверхности изделия при сборке технологического пакета и введения в него нагружающего устройства. Нагружение пакета давлением производится в момент нагрева за счет термического расширения формующего элемента нагружающего устройства. Формующий элемент выполнен из упругого материала. Достигается возможность повышения качества отверждаемого покрытия за счет устранения поверхностных дефектов, обусловленных сдвигом заготовки вдоль оси пакета и перекосов слоя покрытия из-за неравномерного расширения стенок герметичного сосуда, и отсутствия антиадгезионного слоя, а также упрощение конструкции технологической оснастки. Недостатком способа является то, что такой способ нанесения может быть использован только для внутренних поверхностей.

Известно устройство и способ нанесения покрытия на изделие по патенту РФ на изобретение №2206412 (прототип). Изобретение относится к технологии прессования, а именно к способу и устройству нанесения эластичных или полимерных покрытий на внутреннюю поверхность металлических изделий. Техническим результатом изобретения является обеспечение качественного покрытия в кольцевых зазорах и закрытых полостях сложной конфигурации. Устройство нанесения покрытия на изделие содержит систему подачи материала покрытия с загрузочной камерой и с каналами подвода материала покрытия, также систему откачки воздуха с каналами вакуумирования. Система подачи материала покрытия выполнена в виде вставки, на которой установлен с возможностью съема цилиндр, зафиксированный гайкой и образующий с поршнем загрузочную камеру. Загрузочная камера сообщается каналом подачи материала покрытия, в котором установлен запорный винт с заполняемой полостью. Вставка соединена с трубой, формирующей внутреннюю поверхность. Система откачки воздуха содержит также заглушку, вставляемую с другой стороны внутрь трубы. Заглушка содержит перекрывающую втулку со штуцером, к которому присоединены трубопровод откачки воздуха, соединяющий заполняемую полость с компрессором. Устройство содержит в системе откачки воздуха участок визуального наблюдения, например трубку из прозрачного материала. В системе откачки воздуха установлен перекрывающий клапан. Внутри изделия на трубе установлена антиадгезионная вставка. Устройство содержит накидную гайку, предназначенную для соединения системы подачи материала покрытия с изделием, которая выполняет одновременно роль съемника. Во вставке и пробке выполнены дренажные каналы для очистки устройства от остатков эластичного материала. Способ нанесения покрытия на изделие включает операции вакуумной формовки материала покрытия в заливаемых полостях изделия путем запрессовки материала покрытия и откачки воздуха из заполняемой полости. Заполнение полости выполняют после откачки воздуха с последующей герметизацией заполненного объема. До запрессовки материала покрытия одновременно с запрессовкой и после нее сразу осуществляют прогрев изделия совместно с устройством. Изделие со снятой загрузочной камерой и перекрытыми каналами подачи материала покрытия и вакуумирования помещают в печь.

Недостатком способа и устройства является наличие воздуха в загрузочной камере, который в виде пузырьков попадает в покрытие готового изделия и снижает адгезию и наружное давление, при котором может использоваться покрываемое изделие, а также снижает диэлектрические характеристики покрытия.

Задачами создания изобретения являются: повышение однородности покрытия, исключение полостей и пузырьков воздуха в покрытии, а также улучшение диэлектрических характеристик и адгезии наносимого покрытия.

Решение указанных задач достигнуто за счет того, что устройство для нанесения покрытия, содержащее цилиндр, внутри которого с возможностью осевого перемещения установлен поршень, образующие загрузочную камеру, соединенную каналом подвода материала покрытия с покрываемым изделием, установленным в матрице, которая соединена каналом вакуумирования с участком визуального наблюдения и компрессором, который дополнительно соединен с загрузочной камерой, через кран вакуумирования, установленный в канале вакуумирования, а в канале подвода материала покрытия перед загрузочной камерой установлен кран подачи материала, причем поршень выполнен с кольцевым выступом и возможностью установки между ним и торцом цилиндра разрезной втулки, а перед компрессором в канале вакуумирования установлена герметично закрытая приемная емкость. Приемная емкость установлена в разрыве канала вакуумирования. Между приемной емкостью и компрессором установлен фильтр. Между фильтром и компрессором установлен манометр. Канал подвода материала покрытия к матрице и канал вакуумирования могут быть выполнены в виде гибких шлангов. Участок визуального наблюдения выполнен в виде стеклянной трубки. Перед компрессором установлен общий кран.

Способ нанесения покрытия на изделие включает операцию вакуумной формовки материала покрытия в заливаемых полостях изделия путем запрессовки материала покрытия и откачки воздуха из заполняемой полости. Перед нанесением покрытия между кольцевым выступом поршня и торцом цилиндра загрузочной камеры устанавливают разрезную втулку, закрывают кран подачи материала, открывают кран вакуумирования и включают компрессор, после откачки воздуха из загрузочной камеры и из матрицы кран вакуумирования закрывают и открывают кран подачи материала покрытия, снимают разрезную втулку и создают осевую нагрузку на поршень, после отсутствия пузырьков воздуха в материале покрытия вакуумацию завершают, что контролируют на участке визуального наблюдения.

Предложенное техническое решение обладает новизной, промышленной применимостью и изобретательским уровнем, что подтверждается патентными исследованиями.

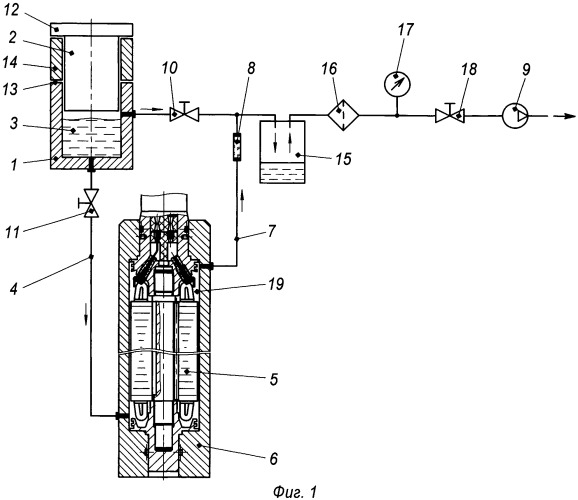

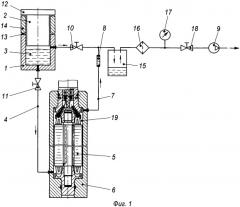

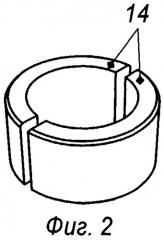

Сущность изобретения поясняется на фиг.1 и 2, где:

на фиг.1 приведено устройство для нанесения покрытия;

на фиг.2 приведена разрезная втулка.

Устройство для нанесения покрытия (фиг.1) содержит цилиндр 1, внутри которого с возможностью осевого перемещения установлен поршень 2, образующие загрузочную камеру 3, соединенную каналом подвода материала покрытия 4 с покрываемым изделием 5, установленным в матрице 6, которая соединена каналом вакуумирования 7 с участком визуального наблюдения 8 и компрессором 9. Компрессор 9 соединен дополнительно с загрузочной камерой 3 через кран вакуумирования 10, установленный в канале вакуумирования 7, а в канале подвода материала покрытия 4 перед загрузочной камерой 3 установлен кран подачи материала 11, причем поршень 2 выполнен с кольцевым выступом 12 и возможностью установки между ним и торцом цилиндра 13 разрезной втулки 14, а перед компрессором 9 в канале вакуумирования 7 установлена герметично закрытая приемная емкость 15. Приемная емкость 15 установлена в разрыве канала вакуумирования 7. Между приемной емкостью 15 и компрессором 9 установлен фильтр 16. Между фильтром 16 и компрессором 9 установлен манометр 17. Канал подвода материала покрытия 4 и канал вакуумирования 7 могут быть выполнены в виде гибких шлангов. Участок визуального наблюдения 8 выполнен в виде стеклянной трубки. Перед компрессором 9 установлен общий кран 18. В качестве материала покрытия может быть использован полиуретан СКУ-ПФА 100 "М".

Способ нанесения покрытия на изделие включает операцию вакуумной формовки материала покрытия в заливаемых полостях изделия путем запрессовки материала покрытия и откачки воздуха из заполняемой полости 19, образованной отдельными деталями статора генератора и внутренней поверхностью матрицы 6. Перед нанесением покрытия между кольцевым выступом поршня 12 и торцом цилиндра 13 загрузочной камеры 3 устанавливают разрезную втулку 14, закрывают кран подачи материала 11, открывают кран вакуумирования 10 и включают компрессор 9, после откачки воздуха из загрузочной камеры 3 и из матрицы 6 кран вакуумирования 10 закрывают и открывают кран подачи материала покрытия 11, снимают разрезную втулку 14 и создают осевую нагрузку на поршень 2, вакуумацию завершают при отсутствии пузырьков воздуха в материале покрытия, что контролируют на участке визуального наблюдения 8.

Применение изобретения позволило:

1. Повысить надежность статора генератора.

2. Повысить однородность покрытия.

3. Исключить полости и пузырьки воздуха в покрытии.

4. Улучшить диэлектрические характеристики покрытия.

5. Повысить адгезию наносимого покрытия.

1. Устройство для нанесения покрытия, содержащее цилиндр, внутри которого с возможностью осевого перемещения установлен поршень, образующие загрузочную камеру, соединенную каналом подвода материала покрытия с покрываемым изделием, установленным в матрице, которая соединена каналом вакуумирования с участком визуального наблюдения и компрессором, отличающееся тем, что компрессор соединен дополнительно с загрузочной камерой через кран вакуумирования, установленный в канале вакуумирования, а в канале подвода материала покрытия перед загрузочной камерой установлен кран подачи материала, причем поршень выполнен с кольцевым выступом и возможностью установки между ним и торцом цилиндра разрезной втулки, а перед компрессором в канале вакуумирования установлена герметично закрытая приемная емкость.

2. Устройство для нанесения покрытия по п.1, отличающееся тем, что приемная емкость установлена в разрыве канала вакуумирования.

3. Устройство для нанесения покрытия по п.1, отличающееся тем, что между приемной емкостью и компрессором установлен фильтр.

4. Устройство для нанесения покрытия по п.1, отличающееся тем, что между фильтром и компрессором установлен манометр.

5. Устройство для нанесения покрытия по п.1, отличающееся тем, что канал подвода материала покрытия к матрице и канал вакуумирования выполнены в виде гибких шлангов.

6. Устройство для нанесения покрытия по п.1, отличающееся тем, что участок визуального наблюдения выполнен в виде стеклянной трубки.

7. Устройство для нанесения покрытия по п.1, отличающееся тем, что перед компрессором установлен общий кран.

8. Способ нанесения покрытия на изделие, включающий операцию вакуумной формовки материала покрытия в заливаемых полостях изделия путем запрессовки материала покрытия и откачки воздуха из заполняемой полости, отличающийся тем, что перед нанесением покрытия между кольцевым выступом поршня и торцом цилиндра загрузочной камеры устанавливают разрезную втулку, закрывают кран подачи материала, открывают кран вакуумирования и включают компрессор, после откачки воздуха из загрузочной камеры и из матрицы кран вакуумирования закрывают и открывают кран подачи материала покрытия, снимают разрезную втулку и создают осевую нагрузку на поршень, вакуумацию завершают при отсутствии пузырьков воздуха в материале покрытия, что контролируют на участке визуального наблюдения.