Способ и устройство для изготовления поперечно ориентированной пленки термопластичного полимерного материала и продукты, получаемые таким способом

Иллюстрации

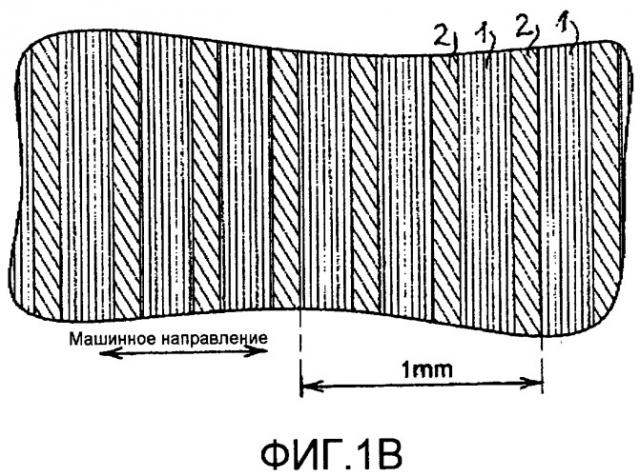

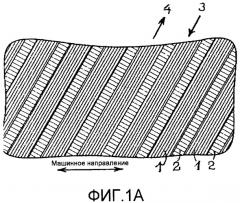

Показать всеСпособ изготовления поперечно ориентированной пленки термопластичного полимерного материала включает в себя экструзию пленки в трубчатом виде из экструзионного устройства, ориентирование пленки в основном направлении ориентации во время вытягивания из экструзионного устройства из расплавленного или полурасплавленного состояния, причем данное направление находится под углом в пределах от 0 до 45° относительно оси трубы. Затем осуществляют разрезание трубы под углом к ее основному направлению ориентации для образования полотна, имеющего ориентацию не меньше 20° относительно его продольного направления. Данный способ включает в себя сегментную вытяжку пленки для образования множества линейных выступов (1), выполненных из более толстого материала, соединяемых в одно целое более тонкими перемычками (2). Эти выступы и перемычки (2) удлиняются в направлении, которое преимущественно параллельно направлению ориентации, образующем острый угол с продольным направлением полотна. Данный способ включает в себя также, после сегментной вытяжки и резки, сдвиг выступов вдоль друг друга в соответствии с переориентацией в соединяющих перемычках, для увеличения угла, под которым выступы и перемычки удлиняются относительно направления ориентации. Выступы отстоят друг от друга не больше чем на 3 мм. Операция сдвига может быть осуществлена посредством сегментных валков (5). Пленка получена способом по изобретению. Технический результат, который достигается при использовании способа и пленки по изобретениям, заключается в получении трубчатой пленки, имеющей высокую продольную ориентацию и улучшенную прочность при повышенных температурах. 6 н. и 55 з.п. ф-лы, 12 ил.

Реферат

Основная цель настоящего изобретения следует из названия. Термин «поперечно ориентированный» в данном документе включает в себя любую ориентацию, образующую значимо большой угол с продольным направлением пленки, в том числе среди прочих ориентаций, которые являются перпендикулярными или почти перпендикулярными продольному направлению. Основной целью изготовления поперечно ориентированной пленки является то, что это часть процесса изготовления слоистых материалов с перекрестным расположением слоев, т.е. слоистых материалов, по меньшей мере, две пленки которых являются однонаправленно или асимметрично биаксиально ориентированными и в которых основное направление ориентации в одной из данных пленок пересекается с основным направлением в другой пленке.

Слоистые материалы с перекрестным расположением слоев из ориентированных пленок из синтетических полимерных материалов производятся в промышленных масштабах с 1966 г., в то время в основном, как описано в GB-A-0792976 (Rasmussen) от 23 мая 1955 г. Как известно автору изобретения, в настоящее время общий годовой объем мирового производства таких материалов составляет примерно 30000 тонн. Слоистый материал с перекрестным расположением слоев используется, в частности, в качестве промышленных мешков, тентов, брезентов, противофильтрационных облицовок водоемов и подобных продуктов, однако одной из специальных целей настоящего изобретения является расширение диапазона применений посредством обеспечения наряду с преимуществом по стоимости более высоких пределов прочности при растяжении и/или меньших размеров.

По сравнению с преимущественно неориентированными пленками слоистые материалы с перекрестным расположением слоев обладают значительно улучшенными прочностными характеристиками, рассматриваемыми относительно веса квадратного метра, а поскольку стоимость сырья составляет самую значительную часть себестоимости, технология слоистых материалов с перекрестным расположением слоев может обеспечить уменьшение стоимости за счет уменьшения веса. По сравнению с биаксиально ориентированными пленками слоистые материалы с перекрестным расположением слоев, изготовленные (при соответствующих условиях) из аналогичных полимеров, обладают значительно улучшенным сопротивлением распространению раздира.

Как будет дополнительно объяснено ниже со ссылкой соответствующие патенты, существующая технология изготовления слоистых материалов с перекрестным расположением слоев основана на спиральной резке продольно ориентированной трубчатой пленки для образования полотна, которое ориентировано наклонно. Затем два или более таких полотен непрерывно перекрестно ламинируются. В данном слоистом материале может также содержаться продольно ориентированное полотно и другие слои, необязательно ориентированные. Ориентация в трубчатой пленке может ограничиваться ориентацией, которая достигается посредством глубокой и преимущественно одноосной вытяжки из расплавленного или полурасплавленного состояния или такая ориентация может быть дополнена перед спиральной резкой сильной вытяжкой по существу ниже температурного интервала плавления пленки, в случае полиэтилена высокой плотности или изотактического или синдиотактического полипропилена, предпочтительно в диапазоне примерно 20-50°С. В качестве альтернативы спиральная резка может осуществляться без первичной дополняющей ориентации, в этом случае биаксиальная вытяжка выполняется во время или после образования слоистого материала при относительно низкой температуре (см. ниже).

Оба варианта имеют ограничения в практически достижимых степенях вытяжки. В случае, если перед спиральной резкой плоско уложенная трубчатая пленка вытягивается в продольном направлении в твердом состоянии, степень вытяжки, вообще говоря, должна быть ограничена максимум примерно 4:1, поскольку при более высоких степенях вытяжки тенденция к расслоению становится слишком высокой для безопасного промышленного осуществления процесса спиральной резки. В случае, если спиральная резка выполняется без первичного подвергания плоско уложенной трубчатой пленки такому растяжению, степени биаксиального растяжения, вообще говоря, должны быть ограничены в обоих направлениях максимум примерно 1,6:1, поскольку при более высоких степенях сопротивление распространению раздира существенно уменьшается.

Было бы естественно предположить, что лучшим способом изготовления слоистого материала с перекрестным расположением слоев было бы создание поперечно ориентированного слоя посредством ширильной рамы (рама для растягивания и ориентирование пленки) и ламинирования его с продольно ориентированным слоем, однако функционирование существующих ширильных рам ограничивается вытяжкой при сильно повышенных температурах, например 80°С или выше, которые, по крайней мере, в случае полиэтилена высокой плотности и полипропилена не обеспечивают получение слоя, обладающего свойствами, необходимыми для слоистых материалов с перекрестным расположением слоев. Это подробно объясняется в WO05/102669, который раскрывает модифицированный тип ширильной рамы, пригодной для вытяжки при значительно более низких температурах. Однако все типы ширильных рам являются очень дорогими, особенно если они должны быть созданы для растягивания толстых пленок. Кроме того, обнаружено, что холодная вытяжка, которая осуществляется перпендикулярно направлению экструзии, обеспечивает прочностные характеристики, которые являются низкими - в некоторых, но не во всех аспектах - относительно холодной вытяжки, которая осуществляется преимущественно в направлении экструзии, когда последняя приспособлена для создания значительной, преимущественно однонаправленной, ориентации из расплавленного или, особенно, из полурасплавленного состояния. В связи с этим в последние годы ряд лабораторий, например лаборатория автора настоящего изобретения, существенно улучшили вид и степень однонаправленной ориентации, получаемой из полурасплавленного состояния, см., например, WO03/033241 и WO04/094129, которые с успехом могут применяться в сочетании с настоящим изобретением.

Основная идея настоящего изобретения заключается в том, что после спиральной резки очень узкие сегменты пленки, удлиняющиеся вдоль направления одноосной ориентации, сдвигаются вдоль друг друга для увеличения их угла относительно продольного направления пленки. Данные сегменты имеют форму выступов, образованных посредством сегментной вытяжки, и сдвиг данных выступов вдоль друг друга может быть осуществлен посредством более тонких перемычек между выступами, образованных посредством сегментной вытяжки. Данный сдвиг обеспечивает переориентацию в данных перемычках, но основной частью ориентации пленки будет ориентация, образованная посредством вытяжки из экструзионного устройства, возможно дополненная вытяжкой в том же самом направлении при выбранной, более низкой температуре, перед спиральной резкой.

Ключевым признаком настоящего изобретения является то, что пленка снабжается рисунком из расположенных рядом «линий» биаксиально ориентированного, более тонкого материала, при условиях, изложенных в пункте 1 формулы изобретения. Данные «линии», как уже упоминалось, называются «более тонкими перемычками», а оставшиеся части пленки называются «выступами». Рисунок выступов с промежуточными более тонкими перемычками образуется посредством сегментной вытяжки в направлении, которое перпендикулярно основной ориентации пленки, предпочтительно вытяжки между рифлеными валками, как изложено в формуле изобретения. Рельефный рисунок предпочтительно образован настолько тонким, насколько это практически возможно, и с этой целью изобретен усовершенствованный способ и усовершенствованное устройство для вытяжки посредством рельефных валков. Снабжение одного или обоих слоев в слоистом материале с перекрестным расположением слоев рисунком из более тонких перемычек не является новшеством, однако это осуществлялось при других условиях, а именно при изготовлении гофрированных (рифленых) слоистых материалов с перекрестным расположением слоев, раскрытых в WO02/102592 и WO04/054793, которые будут рассмотрены ниже.

В качестве основы для понимания настоящего изобретения в данном документе приводится более подробное описание существующей технологии слоистых материалов с перекрестным расположением слоев. Это преимущественно касается более ранних публикаций автора настоящего изобретения.

Полимерными материалами для слоистых материалов с перекрестным расположением слоев были и остаются преимущественно полиэтилен и полипропилен разных типов, часто модифицированные посредством смешивания, а старые и современные индустриализированные способы изготовления включают в себя этапы экструзии трубы, которая посредством вытягивания ориентируется преимущественно в продольном направлении, спиральной резки данной трубы в полотно с его основным направлением ориентации под наклоном, и непрерывного ламинирования двух или более таких полотен с пересекающимися их основными направлениями ориентации. Как уже упоминалось, в данный слоистый материал может быть включена пленка, которая ориентирована преимущественно в ее продольном направлении.

В первой технологии, приспособленной для промышленного производства, основанной на данных принципах, экструдированная трубчатая пленка, которая ориентирована из расплава преимущественно в ее продольном направлении, также подвергается холодной вытяжке в данном направлении перед спиральной резкой. В последней технологии, приспособленной для промышленного производства, раскрытой, например, в US-A-4039364, каждая трубчатая пленка является соэкструдированной, при этом она содержит слой, который влияет преимущественно на предел прочности на растяжение в слоистом материале, и, по меньшей мере, один поверхностный слой, приспособленный для обеспечения соединения пленок, которое, по меньшей мере, частично происходит под действием давления и температуры.

На пленках также соэкструдируются специальные слои, которые становятся наружными в слоистом материале. Эти специальные слои приспособлены для изменения поверхностных свойств слоистого материала, особенно для улучшенной термосварки. В данной последней технологии спиральная резка осуществляется сразу после соэкструзии без промежуточной холодной вытяжки, но в отдельной производственной линии. Дополнительная вытяжка выполняется тогда, когда пленки соединены вместе в многослойную структуру, соединенную или пока еще не соединенную, для образования слоистого материала. Пленки подвергаются биаксиальной вытяжке при относительно низкой температуре. Поперечный компонент данной биаксиальной вытяжки имеет место между рифлеными валками. Данная вытяжка между рифлеными валками дополнительно описана в US-A-5028289 и US-A-5626944.

Практические способы выполнения спиральной резки раскрыты в US-A-5248366. В данном патенте также упоминается альтернативный метод резки, а именно, что трубчатая пленка может быть снабжена спирально удлиняющейся ориентацией из расплава, когда она вытягивается из соэкструзионного устройства, устанавливается посредством относительного вращения между выходом экструзионного устройства и средством вытяжки и затем резка может осуществляться параллельно оси или под углом к основному направлению ориентации. Процесс может даже регулироваться для создания полотна, в котором основное направление ориентации из расплава станет перпендикулярным продольному направлению полотна.

В заключение необходимо отметить, что в очень старых патентах также раскрыта возможность, когда продольно ориентированный полимерный пленочный материал может периодически перекрестно ламинироваться и соединяться в прессе.

В процессе, который полностью отличается от описанного выше, изготавливаются очень жесткие слоистые материалы с перекрестным расположением слоев для использования в специальных перспективных продуктах. Они состоят из полимеров, которые в расплавленном или частично расплавленном состоянии являются жидкими кристаллами и которые становятся ориентированными и перекрестно ламинируются уже в экструзионном устройстве посредством встречно вращающихся частей экструзионного устройства. Однако данный тип процесса и продукта не является предметом настоящего изобретения.

Возвращаясь к другим типам слоистых материалов с перекрестным расположением слоев, которые больше являются предметами потребления и техническими продуктами, прочность термосварки в уплотнении с острой кромкой является достаточной, когда соответствующий легкоплавкий полимер выбирается для поверхностных слоев слоистого материала, при этом должны быть приняты особые меры предосторожности, если требуется высокая ударная прочность термосварки в сварных швах, работающих на раздир, как обычно требуется для промышленных мешков, снабженных такими сварными швами. Данные меры предосторожности раскрыты в US-A-5205650 и WO-A-98/23434.

Последние изобретения, относящиеся к слоистым материалам с перекрестным расположением слоев, содержат пять публикаций автора настоящего изобретения WO02/102592, WO04/54793, WO03/033241, WO04/094129 и WO05/102669. Первые две публикации снабжают один или оба слоя в двухслойном слоистом материале с перекрестным расположением слоев волновой структурой, подобной волнистости в гофрированном картоне, но обычно с длиной волны, которая обычно короче, чем в картоне, причем обычно волны проходят в направлении молекулярной ориентации соответствующего слоя. Отмечается, что настоящее изобретение полезно для изготовления поперечно ориентированной пленки для данных слоистых материалов с перекрестным расположением слоев.

Обе данные публикации раскрывают и притязают на образование рисунка более тонких биаксиальных полотен. В WO02/102592 это касается только одного из слоев и изложено в описании, начиная со страницы 8, и в формуле изобретения, а в WO04/054793 это касается одного или обоих слоев и изложено в описании на страницах 12-19 и в формуле изобретения. В обоих случаях это касается одного комплекта тонких линейных биаксиально ориентированных полотен, который по существу образует соединенное основание каждой складки, и другого одного комплекта более узких тонких линейных биаксиально ориентированных полотен, каждое из которых образует гребень складки.

WO03/033241 и WO04/094129, которые упомянуты выше, касаются в частности специальных способов утончения и ориентации в сочетании с экструзией, посредством которых могут быть улучшены прочность при повышенных температурах, свойства термической сварки, предел прочности при растяжении и/или защитные свойства.

Группа изобретений согласно настоящему изобретению характеризуется всей совокупностью признаков, изложенных в формуле изобретения.

В способе, соответствующем настоящему изобретению, термопластичный полимерный материал экструдируется в трубчатом виде из экструзионного устройства и получает основное направление ориентации во время вытяжки из экструзионного устройства из расплавленного или полурасплавленного состояния, причем данное основное направление находится под углом в пределах 0°-45° относительно оси трубы, затем труба разрезается под углом относительно ее основного направления ориентации для образования полотна, имеющего ориентацию под углом не менее 20° относительно его продольного направления, и данный способ отличается тем, что на любом этапе после вытяжки из экструзионного устройства, но, по меньшей мере, непосредственно после упомянутой резки, пленка сегментно вытягивается для образования множества линейных выступов, распределенных по поверхности пленки с интервалом не больше, чем примерно 3 мм (предпочтительно не больше 2 мм), соединяемых в одно целое более тонкими перемычками, причем упомянутые выступы и перемычки удлиняются в направлении, которое преимущественно параллельно направлению ориентации (обычно допустимы отклонения до примерно 15-20°), и которые образуют острый угол v относительно продольного направления полотна, и данный способ также отличается тем, что после упомянутой сегментной вытяжки и упомянутой резки выступы сдвигаются вдоль друг друга в соответствии с переориентацией в соединяющих перемычках для увеличения угла v.

В настоящем изобретении описана также новая пленка А, состоящая из термопластичного полимерного материала, биаксиально ориентированного с одним преимущественным направлением, содержащая множество линейных выступов, распределенных по поверхности пленки с интервалом не больше, чем примерно 3 мм (предпочтительно не больше, чем примерно 2 мм), соединяемых в одно целое более тонкими перемычками, каждая из которых по объему, предпочтительно, составляет не меньше 50% среднего объема двух соседних выступов, причем граница между выступом и соседним тонким участком определяется как участок, где толщина слоя является средней между самой толстой частью упомянутого выступа и самой тонкой частью упомянутой перемычки, и таким образом основной участок поперечного сечения каждого выступа является однонаправленно ориентированным в достаточной степени для обеспечения преимущественного направления ориентации А, отличающаяся тем, что более тонкие перемычки имеют основное направление ориентации, образующее угол, отличающийся от 90°, относительно направления выступов, причем данный угол является таким, что при усадке при повышенной температуре угол v, который выступы образуют с продольным направлением пленки А, будет изменяться для большего отклонения от 90°.

Таким образом, образующейся в результате структурой в основном будет структура, полученная посредством ориентации из расплава, возможно видоизмененная посредством вытяжки в твердом состоянии, но в том же самом направлении, что и первоначальная ориентация из расплава. Было обнаружено, что непрерывная вытяжка, соответствующая первоначальному направлению, приводит к получению максимальных «всесторонних прочностных характеристик» в слоистом материале с перекрестным расположением слоев. «Всесторонние прочностные характеристики» здесь означают сочетание прочности на растяжение, предела текучести, сопротивления распространению раздира и сопротивления проколу. Одна из причин, по всей вероятности, заключается в том, что при данных условиях цепные молекулы будут иметь широкий спектр различных степеней ориентации в зависимости от их длины.

Угол v, предпочтительно, но необязательно, увеличивается, чтобы стать по существу прямым углом относительно продольного направления пленки, например равным 80° или больше. Однако отмечается, что увеличение данного угла, например от 30° до 60°, также может обеспечить существенные преимущества, поскольку угол резания, равный 30°, обеспечивает пленку значительно большей ширины по сравнению с пленкой, получаемой при угле резания, равном 60°, при этом прочностные характеристики слоистого материала с перекрестным расположением слоев, изготовленного из двух пленок при угле резания 60°, в некоторых случаях превосходят прочностные характеристики слоистого материала с перекрестным расположением слоев, изготовленного из двух пленок при угле резания 30°.

Введение к данному описанию было посвящено получению трубчатой пленки, имеющей высокую или относительно высокую продольную ориентацию, и спиральной резке данной пленки. Обычно это является предпочтительным, но в этом отношении объем пункта 1 формулы изобретения является более широким, учитывая, что можно получить спиральную ориентацию из расплавленного состояния или полурасплавленного состояния посредством относительного вращения между экструзионным устройством и вытяжными валками, как описано в упомянутом выше US-A-5248366 и WO03/033241. В таких случаях сегментная вытяжка, которая образует выступы и более тонкие перемычки, должна выполняться после резки посредством сцепляющихся валков, имеющих спиральные канавки, которые приспособлены для образования рельефа обычно параллельно направлению ориентации.

Как понятно из введения к данному описанию, предпочтительный вариант осуществления отличается тем, что после вытяжки из расплавленного или полурасплавленного состояния, но перед резкой, трубчатая пленка А дополнительно вытягивается преимущественно в продольном направлении при значительно более низкой температуре, например находящейся в пределах примерно 20-50°С. В большинстве случаев также предпочтительно, чтобы после увеличения угла v пленка А дополнительно вытягивалась в ее боковом направлении. Данная вытяжка обычно выполняется за один или более этапов посредством сцепляющихся рифленых валков, канавки которых являются круговыми или спиральными.

По меньшей мере, первый этап такой вытяжки посредством рифленых валков предпочтительно выполняется параллельно со сдвигом, который увеличивает угол v, и, более предпочтительно, на минимальном практически возможном расстоянии от устройства, которое выполняет данный сдвиг. Цель состоит в том, чтобы свести к минимуму упругое восстановление после сдвига.

В качестве альтернативы использованию рифленых валков может быть использована ширильная рама. Во введении было упомянуто, что использование ширильных рам при изготовлении слоистых материалов с перекрестным расположением слоев имеет ряд недостатков, а именно

а) необходимость использования высоких температур вытяжки;

b) высокая стоимость ширильных рам;

с) обычно низкие прочностные характеристики, когда направление данной вытяжки перпендикулярно ориентации при экструзии из расплава.

Однако когда направление ориентации при экструзии из расплава «поворачивается», чтобы стать перпендикулярным или почти перпендикулярным машинному направлению, и особенно если трубчатая пленка также получила значительную продольную ориентацию после затвердевания, недостатки а) и с) могут быть устранены и использование ширильной рамы становится практически возможным.

Независимо от того, используются для поперечной вытяжки рифленые валки или ширильная рама, дополнительные преимущества в прочностных характеристиках могут быть получены, когда пленка подвергается сжатию в машинном направлении при одновременной вытяжке в поперечном направлении. Для понимания данного процесса дается ссылка на WO05/102669. Данное сжатие может быть достигнуто посредством подачи пленки в устройства поперечной вытяжки в сложенном в поперечном направлении виде. В качестве альтернативы может быть использована такая ширильная рама, которая посредством постепенного увеличения расстояния между соседними захватными элементами осуществляет продольную вытяжку одновременно с поперечной вытяжкой, но для цели настоящего изобретения модифицирована таким образом, что расстояние между соседними захватными элементами постепенно уменьшается.

Как упомянуто во введении, известные слоистые материалы с перекрестным расположением слоев, использующие спиральную резку, имеют различные недостатки или ограничения. Когда трубчатая пленка вытягивается в продольном направлении ниже температуры плавления - предпочтительно значительно ниже данной температуры - степень вытяжки на практике должна ограничиваться степенью примерно 4:1, поскольку более высокие степени вытяжки приводят к тому, что пленка имеет слишком высокую склонность к расслаиванию во время промышленного процесса спиральной резки.

В связи с этим вариант осуществления настоящего изобретения, который применяет поперечную вытяжку после увеличения угла v, имеет важное преимущество, поскольку посредством данного способа становится возможным достижение предельных значений прочности при поперечном растяжении. Такая поперечно ориентированная пленка может ламинироваться с продольно ориентированной пленкой, обладающей такой же высокой прочностью на растяжение, которая может изготавливаться при помощи обычных средств.

Для облегчения и повышения эффективности низкотемпературной вытяжки перед резкой трубчатая пленка может быть подготовлена для вытяжки посредством ее гофрирования, как описано в старом патенте US 3233029 автора настоящего изобретения.

Когда выступы сдвигаются вдоль друг друга, расстояние между соседними выступами может быть также увеличено посредством вытяжки.

Сдвиг выступов вдоль друг друга обычно должен осуществляться при повышенной температуре, например находящейся в пределах примерно 50-90°С.

Переориентация в перемычках, соединяющих выступы, обусловленная сдвигом выступов вдоль друг друга, часто также удлиняет границы между выступами и перемычками.

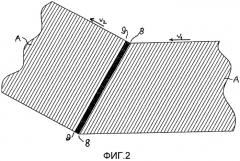

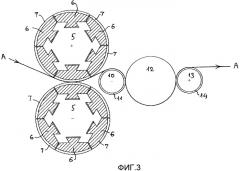

Соответствующая процедура для обеспечения сдвига выступов вдоль друг друга отличается тем, что сдвиг выступов вдоль друг друга с одновременной переориентацией перемычек осуществляется посредством захвата пленки в линейный зазор между двумя опорными и перемещающими поверхностями, которые подают и перемещают пленку в направлении, которое образует угол u относительно перпендикуляра к линейному зазору, причем величина u приспособлена к требуемому изменению в направлении v, и пленка вытягивается из упомянутого зазора в направлении, перпендикулярном удлинению зазора при помощи вытягивающего устройства, которое расположено рядом с зазором. В данном способе предпочтительно, чтобы это осуществлялось посредством «сегментных валков», т.е. отличающихся тем, что упомянутый зазор образуется между парой вращающихся валков, причем поверхность каждого валка состоит более чем из трех подвижных в осевом направлении сегментов, которые перемещаются возвратно-поступательно вдоль осевого направления в соответствии с вращением валков таким образом, что пленка непрерывно подается в зазор под неизменным углом u. Если направление выступов на входе в зазор почти параллельно данному зазору, то направление выступов становится перпендикулярным или почти перпендикулярным продольному направлению пленки, как проиллюстрировано на фиг.2 и объясняется в сочетании с данным чертежом.

Процедура, описанная выше, включающая линейный зазор и перпендикулярное вытягивающее устройство, является специальным применением способа вытяжки, предназначенного для получения ориентации под углом, отличающимся от 90°, относительно продольного направления пленки, описанного в старом патенте США № 2505146. Однако описание в данном патенте использует пленку, которая имеет одинаковую толщину и одинаковую ориентацию или вообще не имеет ориентации, и в результате получается смещенная ориентация, которая никогда не может быть перпендикулярной машинному направлению. В сочетании с настоящим изобретением получается другой эффект, поскольку вся ориентация или переориентация ограничивается тонкими перемычками или границами между тонкими перемычками и выступами, и, таким образом, получается сдвиг между выступами.

Предпочтительные «сегментные валки», описанные выше, были раскрыты в старом патенте Великобритании № 1078732 автора настоящего изобретения, в данном документе в сочетании с расслоением строго ориентированной пленки для получения волокнистой сетки. Резиновые ленты, используемые в данном процессе образования волокон, не являются необходимыми в сочетании с настоящим изобретением.

После увеличения угла v, т.е. на практике когда пленка вышла из устройства «сегментных валков», ориентация в перемычках может быть уменьшена или почти устранена посредством селективного нагрева перемычек. Это достигается посредством контакта в течение очень короткого времени с достаточно горячим воздухом, например находящегося при температуре примерно 150°С или даже выше, и/или посредством нагрева в течение более длительного времени с использованием горячего воздуха, при этом выступы сохраняются охлажденными посредством контакта с достаточно холодной металлической поверхностью, на практике с поверхностью валка.

Соответствующие выборы размеров выступов и более тонких перемычек в пленке А предусматривают, что средняя толщина каждой упомянутой более тонкой перемычки составляет не больше 80%, а предпочтительно обычно в пределах 25-50% максимальной толщины соседних выступов. Предпочтительно, ширина выступов не больше, чем примерно 1 мм, предпочтительно не больше, чем обычно примерно 0,5 мм, и еще более предпочтительно, обычно находится в пределах 0,05-0,2 мм. Желательно, ширина каждого более тонкого участка составляет, по меньшей мере, примерно 50% максимальной толщины двух соседних выступов, предпочтительно, она составляет не меньше 25% средней ширины двух соседних выступов. Автор настоящего изобретения изготовил данную пленку с характеристиками, достигающими примерно 5 гм-2, но предполагается, что она может быть изготовлена с характеристиками, превышающими 200 гм-2. Из соображений стоимости пленка А может состоять преимущественно из полиэтилена высокой плотности, изотактического или синдиотактического полипропилена или смесей данных полимеров между собой и/или с линейным полиэтиленом низкой плотности. Хотя интервал для выступов может достигать примерно 3 мм, предпочтительно, если данный интервал не больше 2 мм.

Для получения слоистого материала пленка А должна обычно выполняться в виде многослойной соэкструдированной пленки, например, состоящей из основного слоя, который в основном обеспечивает прочность, и нижнего плавкого поверхностного слоя, выбираемого для облегчения ламинирования.

Рисунок рельефа посредством сегментной вытяжки предпочтительно выполняется настолько тонким, насколько это практически и экономически возможно, и для данной цели изобретены новые способы вытяжки посредством использования рифленых валков. В предпочтительном способе более тонкие линейные перемычки образуются посредством сцепляющихся рельефных валков, которые осуществляют преимущественно продольную или преимущественно поперечную сегментную вытяжку слоя, отличающихся тем, что каждая вершина на рифленых поверхностях валков содержит две кромки, каждая из которых является достаточно острой для образования упомянутой более тонкой линейной перемычки в слое. Предпочтительно, упомянутые две кромки являются выступающими для ограничения контакта между слоем и рифлеными валками кромочными участками вершин.

В таком способе, предпочтительно, рифленые валки нагреваются, предпочтительно до примерно 60-80°С, а полотно подается на валки при более низкой температуре, например примерно 20-45°С, для селективного нагрева слоя на кромочных участках вершин рифленых валков.

Сцепляющиеся рифленые валки, предпочтительно, имеют шаг меньше 5 мм, предпочтительно находящийся в пределах примерно 0,8-1,2 мм, и расстояние между упомянутыми двумя кромками на вершине, предпочтительно, находится в пределах примерно 0,3-0,5 мм, и радиус кривизны острых кромок, предпочтительно, меньше 50 мкм.

В одном варианте осуществления сегментной вытяжкой является поперечная вытяжка между первыми валками с круговыми канавками, и данный способ отличается тем, что перед данной сегментной вытяжкой слой подвергается второй сегментной вытяжке между вторыми валками с круговыми канавками, причем упомянутая вторая сегментная вытяжка между вторыми валками с круговыми канавками

а) образует только одну зону вытяжки на каждой вершине,

b) при рабочих условиях имеет точно такой же шаг, как и первые рифленые валки, и

с) находится в полном соответствии с первыми рифлеными валками, так что каждая зона вытяжки, образованная посредством вторых рифленых валков, попадает между или соединяется с двумя зонами вытяжки, образованными на кромках одной вершины первых рифленых валков.

Как изложено во введении к данному описанию, пленка А обычно изготавливается для перекрестного ламинирования, по меньшей мере, с одной другой пленкой, имеющей основное направление ориентации (пленкой В). Если пленка А обычно, в ее готовом виде, имеет свои ориентированные выступы, расположенные под углом примерно 90°С относительно ее продольного направления, то пленка В может быть легко ориентирована преимущественно в ее продольном направлении.

Пленка В может также сегментно вытягиваться для образования множества линейных выступов, распределенных по поверхности пленки с интервалом не больше, чем примерно 3 мм (предпочтительно, не больше 2 мм), соединяемых в одно целое более тонкими перемычками, удлиняющимися в направлении, которое обычно параллельно направлению ее ориентации. В вышеприведенном описании функционирование более тонких перемычек в пленке А объяснялось как условие для изменения ориентации, обычно начиная с ориентации в машинном направлении и после спиральной резки и процесса сдвига заканчивая ориентацией, преимущественно перпендикулярной машинному направлению. Однако более тонкие перемычки в пленке А, так же как и в пленке В, выполняют также функцию повышения сопротивления распространению раздира и сопротивления проколу.

Для дополнительного улучшения данных свойств слоистый материал, в котором как А, так и В имеют такие более тонкие перемычки, отличается тем, что при равномерном распределении по площади слоистого материала, по меньшей мере, 50% площадей данных более тонких линейных перемычек в А и В являются несоединенными или слабо соединенными, так что соединение может быть ликвидировано посредством многократного сгибания и трения рукой, и большая часть каждого соединения между выступами является, по меньшей мере, такой же прочной, как самое прочное соединение между ближайшими соседними тонкими перемычками, как определено посредством расслаивания при комнатной температуре.

Во введении упоминалось, что настоящее изобретение может быть с успехом использовано в изготовлении гофрированных слоистых материалов. Следовательно, один вариант осуществления настоящего изобретения отличается тем, что, по меньшей мере, одна из пленок А или В приобретает гофрированную структуру.

Слоистый материал или каждый из его слоев может содержать микроотверстия или микропоры. Микропористость, особенно в более тонкой перемычке, может быть создана посредством добавления, перед экструзией, порошка, который пригоден для образования микропор во время процессов вытяжки.

Слоистый материал с перекрестным расположением слоев, соответствующий настоящему изобретению, может с успехом использоваться в качестве тентов, или брезентов, или для изготовления мешков. При этом обнаружено, что соединение посредством термосварки двух слоистых материалов с перекрестным расположением слоев в соответствии с настоящим изобретением обладает необычайно высокой ударной прочностью при расслаивании в направлении, которое перпендикулярно одному из основных направлений, т.е. машинному направлению или направлению, перпендикулярному ему, когда слоистый материал состоит из одной или более пленок, ориентированных в машинном направлении, или из одной или более пленок, ориентированных преимущественно перпендикулярно ему. Термин «необычайный» здесь необходимо понимать, как рассматриваемый в отношении слоистых материалов с перекрестным расположением слоев, в которых слои ориентированы наклонно, например под углом 45° относительно машинного направления. Данное улучшение объясняется более высокой склонностью к усаживаемости во время сваривания в направлении, перпендикулярном сварному шву.

Обнаружено также, что слоистый материал, соответствующий настоящему изобретению, особенно предпочтителен для изготовления труб или шлангов, например ирригационных труб. Преимущества касаются упомянутых выше свойств термосварки и возможности достижения высокой прочности при растяжении и соответственно малого удлинения при разрыве.

Один аспект настоящего изобретения касается специального пленочного продукта, который, по меньшей мере, при малом весе на один квадратный метр обладает мягкостью и большим объемом, что делает его особенно пригодным для санитарно-гигиенических применений. Новый продукт состоит из термопластичного полимерного материала, биаксиально ориентированного с одним преимущественным направлением, содержащего множество линейных выступов, распределенных по поверхности