Способ и устройство для алкилирования ароматического соединения алифатическим моноолефиновым соединением с от 8 до 18 атомами углерода

Иллюстрации

Показать всеОписан непрерывный способ моноалкилирования ароматического соединения алифатического исходного сырья, содержащего алифатический олефин с 8-18 атомами углерода в молекуле, для получения линейного арилалкана без избыточной скелетной изомеризации алкановой группы арилалкана, который осуществляют с использованием, по меньшей мере, 3 реакционных зон, соединенных последовательно, содержащих каждая твердый катализатор алкилирования, с охлаждением выходящего потока между реакционными зонами, каждая из данных реакционных зон снабжается частью свежего алифатического сырья таким образом, что Дельта Т Реакционной Зоны в каждой реакционной зоне составляет менее 15°С. Молярное отношение общего количества ароматического соединения к олефину составляет менее 20:1. Продукт алкилирования имеет желательную линейность и низкие количества димеров, деалкилированных соединений и диариловых соединений даже при том, что используется низкое молярное отношение ароматического соединения к олефину. 9 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Алкилирование бензола приводит к алкилбензолам, которые могут найти применение в различных областях промышленности, например, алкилбензолы могут сульфироваться для получения моющих средств. В процессе алкилирования бензол реагирует с олефином заданной длины для получения желательного алкилбензола. Условия алкилирования включают наличие гомогенного или гетерогенного катализатора алкилирования, такого как хлорид алюминия, фтористый водород или цеолитные катализаторы, и повышенной температуры.

Уровень техники

Катализаторы являются неселективными, и могут происходить другие реакции олефинов с образованием тяжелых продуктов, т.е. димеров, диалкиларильных соединений и диарильных соединений. Также может происходить скелетная изомеризация олефина, приводя к потере селективности по желательному алкилбензолу. Образование диалкиларильных соединений представляет особую проблему, поскольку в реакции достигается полная конверсии олефина и концентрация алкилбензола таким образом увеличивается, увеличивая тем самым вероятность того, что молекула олефина будет взаимодействовать с молекулой алкилбензола, а не бензолом. Соответственно, обычные способы используют большой избыток бензола по отношению к олефину, чтобы снизить молярное отношение желательного алкилбензола к олефину в реакторе. В гомогенных способах с катализом фтористым водородом отношение бензола к олефину находится обычно в интервале от 6:1 до 8:1. Но твердые катализаторы способствуют образованию большего количества тяжелых продуктов. Следовательно, для данных твердых катализаторов молярное отношение бензола к олефину обычно больше, чем 15:1. Для получения алкилбензолов с пониженной скелетной изомеризацией отношение бензола к олефину обычно превышает 20:1 и иногда достигает 30:1.

По мере увеличения отношения бензола к олефину требуются также дополнительные производственные затраты на регенерацию и рециркуляцию непрореагировавшего бензола в продукте алкилирования. Система очистки для производства алкилбензола обобщена в Peter R. Pujado, Linear Alkylbenzene (LAB) Manufacture, Handbook of Petroleum Refining Processes, edited by Robert A. Meyers, Second Edition, McGraw-Hill, New York, NY, USA, (1996), стр.1.53 до 1.66, особенно страницы 1.56 до 1.60). Особенно для крупномасштабных промышленных процессов алкилирования, а именно тех, которые используются для производства линейных алкилбензолов, капитальные затраты и эксплуатационные расходы могут быть очень важными, и, таким образом, добавление дополнительных стадий перегонки может быть нежелательным.

Было сделано несколько предложений для достижения некоторых из преимуществ высоких отношений бензола к олефину в подаче, без необходимости несения затрат, связанных с использованием таких избытков бензола. Например, обычно используют более одной реакционной зоны с олефинсодержащей подачей, вводимой в каждый из реакторов. Данный способ имеет преимущество в том, что является недорогим с точки зрения эксплуатационных расходов и капитальных затрат. Другие предложили способы дополнительного улучшения селективности без дополнительного увеличения молярного отношения бензола к олефинам. Патент США №5777187 раскрывает применение реакционной дистилляции, в которой бензол и олефин проходят противотоком через колонну, содержащую катализатор. В данном подходе существуют две проблемы. Во-первых, увеличиваются капитальные и эксплуатационные затраты. Во-вторых, поскольку катализатор необходимо регенерировать или заменять, приходится выключать реакционную дистилляционную колонну целиком.

Другое предложение состоит в том, чтобы иметь многоступенчатый реактор с разделением продукта перегонкой между стадиями, с подачей бензола и непрореагировавшего олефина в последующий реактор. Однако такой способ страдает увеличенными капитальными затратами и эксплуатационными расходами, связанными с межстадийной ректификацией. Например, колонны бензола для удаления бензола из продукта реакции алкилбензола обычно имеют, по меньшей мере, 20 теоретических тарелок перегонной колонны.

Одним из преимуществ, появившихся в результате возникновения промышленно осуществимых способов алкилирования с использованием твердых катализаторов алкилирования, является устранение использования фтористого водорода. Как отмечалось выше, способ с фтористым водородом, однако, действительно имеет преимущество в том, что функционирует с низким молярным отношением бензола к олефину, обычно ниже 8:1, без избыточного производства тяжелых продуктов или без избыточной скелетной изомеризации.

Соответственно, требуются способы и устройства с твердым катализатором для алкилирования ароматического соединения моноолефином с 8-18, предпочтительно 8-16 атомами углерода в молекуле, которые могут использовать более низкие молярные отношения ароматического соединения к олефину без избыточного производства тяжелых продуктов, особенно если такие способы не приводят к избыточной скелетной изомеризации. Также желательны способы алкилирования с твердыми катализаторами и устройства, которые могут заменить узел алкилирования с фтороводородным катализатором без необходимости размещения какой-либо системы очистки продукта реакции, особенно дистилляционной колонны бензола. Следовательно, модернизированная установка должна быть способна образовывать продукт алкилирования с желательным выходом с использованием молярного отношения ароматического соединения к олефину 10:1 или меньше.

Краткое описание изобретения

Данное изобретение предлагает экономичные способы с твердым катализатором и устройство для моноалкилирования ароматического соединения алифатическим олефином с 8-18, предпочтительно 8-16 атомами углерода в молекуле, которые позволяют получать желаемый ароматический алкил с небольшим параллельным образованием тяжелых продуктов и без избыточной скелетной изомеризации, но с использованием молярного отношения ароматического соединения к олефину менее 20:1 и даже менее 10:1.

Способы и устройство изобретения используют реакторный агрегат, содержащий, по меньшей мере, 3 в существенной степени адиабатические реакционные зоны алкилирования, соединенные последовательно, в котором часть олефинсодержащей подачи подается в каждую зону в таком количестве, что увеличение температуры между температурой подачи и температурой реакционной зоны или температурой выходящего потока из реакционной зоны составляет менее 15°С, предпочтительно менее чем 12°С и наиболее предпочтительно менее 10°С, и в котором выходящий поток из каждой зоны охлаждается до прохождения в последующую зону для реакции с другой частью олефинсодержащей подачи.

В широких вариантах осуществления непрерывные способы данного изобретения для моноалкилирования ароматического соединения с 6-8 атомами углерода в молекуле алифатическим исходным сырьем, содержащим парафин и моноолефин с 8-18, предпочтительно с 8-16 атомами углерода в молекуле, в реакторном агрегате алкилирования, содержащем, по меньшей мере, 3, предпочтительно, по меньшей мере, 4, примерно 4-10 реакционные зоны, соединенные последовательно, причем каждая реакционная зона, содержащая твердый катализатор алкилирования и поддерживаемая в условиях жидкофазного алкилирования, достаточных для расходования, по меньшей мере, 90 мас.% олефина, с целью получения выходящего из зоны потока, содержащего арилалкан, в котором молярное отношение общего количества ароматического соединения к общему количеству моноолефина, проходящих в реакторный агрегат алкилирования, составляет менее 20:1, предпочтительно менее 15:1 и наиболее предпочтительно между 6:1 и 12:1, включают:

а. параллельное прохождение ароматического соединения и части алифатического исходного сырья при температуре первой смеси в первую реакционную зону для получения выходящего потока из первой зоны, причем массовое отношение ароматического соединения к алифатическому исходному сырью является достаточным для того, чтобы температура выходящего потока из первой зоны превышала температуру смеси менее чем на 15°С, предпочтительно менее чем на 12°С и наиболее предпочтительно менее чем на 10°С;

б. охлаждение потока, выходящего из первой зоны;

в. параллельное прохождение, по меньшей мере, части охлажденного выходящего потока из первой зоны и другой части алифатического исходного сырья при температуре второй смеси во вторую реакционную зону для получения выходящего потока из второй зоны, содержащего арилалкан, массовое отношение ароматического соединения к алифатическому исходному сырью является достаточным для того, чтобы температура выходящего потока из второй зоны превышала температуру смеси менее чем на 15°С, предпочтительно менее чем на 12°С и наиболее предпочтительно менее чем на 10°С (Дельта Т Реакционной Зоны);

г. повторение стадий (б) и (в) с использованием после охлаждения выходящего потока из предыдущей зоны и другой части алифатического исходного сырья при температуре смеси для данной последующей реакционной зоны количество раз, достаточное для использования алифатического исходного сырья.

Охлаждение выходящего потока из каждой зоны может осуществляться посредством прямого или непрямого теплообмена, и предпочтительно, по меньшей мере, частично осуществляется посредством прямого теплообмена с пропусканием в зону части алифатического исходного сырья, причем алифатическое исходное сырье подают при более низкой температуре, чем выходящий поток из предыдущей зоны. Охлаждение обычно является достаточным для снижения увеличения температуры, испытанного в предыдущей реакционной зоне, по меньшей мере, на 60 процентов, и предпочтительно снижение температуры осуществляется, по меньшей мере, до температуры смеси предыдущей реакционной зоны.

В одном варианте реализации способов данного изобретения в каждую реакционную зону подается в значительной степени такое же количество свежего алифатического исходного сырья. В другом варианте реализации количество свежего алифатического исходного сырья, подаваемого в первую реакционную зону, является меньшим, чем количество, подаваемое в, по меньшей мере, одну последующую зону. В данном последнем варианте реализации Дельта Т Реакционной Зоны, испытываемая в первой реакционной зоне, будет снижена. Если алифатическое исходное сырье содержит менее 15 мас.% олефина, причем остальное является в значительной степени инертными парафинами, как это обычно бывает с алифатическим исходным сырьем, доступным для используемых в промышленности способов алкилирования, парафины действуют как поглотитель тепла. Первая реакционная зона будет питаться только тем количеством парафина, которое содержится в части подаваемого в нее алифатического исходного сырья, тогда как последующие реакционные зоны будут иметь не только парафин, содержащийся в алифатическом исходном сырье, но также и то количество парафина, которое содержится в выходящем потоке из предшествующей реакционной зоны. Следовательно, расположенные ранее в последовательности реакционные зоны содержат меньше поглотителя тепла, чем последующие реакционные зоны. В предпочтительном варианте осуществления количества свежего алифатического исходного сырья, подаваемого в каждую реакционную зону, таковы, что интервал Дельта Т Реакционной Зоны между реакционных зон составляет менее 5°С, предпочтительно менее 3°С.

В предпочтительных способах концевая реакционная зона, содержащая твердый катализатор алкилирования, используется в конце последовательности реакционных зон. Концевая реакционная зона не получает какую-либо часть алифатического исходного сырья, а скорее поддерживается в условиях жидкофазного алкилирования, достаточных для потребления в значительной степени всего олефина, содержавшегося в выходящем из зоны потоке из последней из зон.

В широких вариантах осуществления данного изобретения устройство алкилирования включает:

а. распределитель, пригодный для распределения частей алифатического исходного сырья, содержащего парафин и моноолефин с 8-18, предпочтительно 8-16 атомами углерода в молекуле;

б. реакторный агрегат, содержащий, по меньшей мере, три реакционных зоны алкилирования, соединенных последовательно, каждая содержит твердый катализатор алкилирования и каждая имеет область входа и, в потоке жидкости с через катализатор с противоположной стороны, область выхода, пригодную для содержания выходящего потока из реакционной зоны,

1) первая из которых приспособлена для получения в области входа ароматического соединения и получения в области входа из распределителя части алифатического исходного сырья;

2) оставшиеся из них реакционные зоны приспособлены для получения в области входа выходящего потока из реакционной зоны из предшествующей реакционной зоны в данной последовательности и приспособлены для получения в области входа части алифатического исходного сырья из распределителя, и

в. теплообменник между каждой из реакционных зон, приспособленный для охлаждения выходящего потока из реакционной зоны предшествующей реакционной зоны, по меньшей мере, на 5°С и предпочтительно, по меньшей мере, на 10°С.

Предпочтительно устройство изобретения включает также концевую реакционную зону алкилирования, содержащую твердый катализатор алкилирования и приспособленную для получения выходящего потока из реакционной зоны из последней из оставшихся реакционных зон. Каждый теплообменник может иметь прямую, непрямую или комбинацию прямой и непрямой конструкций теплообменника. Предпочтительно теплообмен осуществляется, по меньшей мере, частично прямым теплообменом с использованием части алифатической подачи в последующую реакционную зону.

Краткое описание чертежей

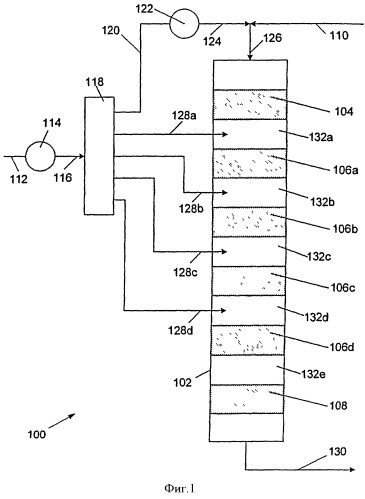

Фигура 1 является схематическим представлением устройства, приспособленного для практической реализации способа в соответствии с данным изобретением.

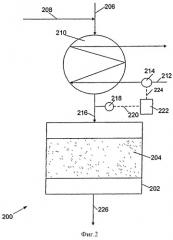

Фигура 2 является схематическим представлением одной реакционной зоны агрегата, которая может использоваться в устройстве и способах данного изобретения.

Подробное изложение изобретения

Сырье и продукты

Алифатическое исходное сырье, используемое в способе данного изобретения, содержит алифатический моноолефин с 8-18, предпочтительно с 8-16, более предпочтительно с 8-14 атомами углерода в молекуле. Алифатический олефин обычно является смесью олефинов, имеющих различный молекулярный вес. Олефин может быть альфа-олефином или содержать смесь изомеров олефина. В большинстве случаев расположение двойной связи в молекуле не имеет значения, поскольку большинство твердых катализаторов алкилирования, как было обнаружено, способствует миграции двойной связи.

Разветвление углеводородного скелета обычно представляет проблему, поскольку структурная конфигурация алкильной группы продукта ароматического алкила может влиять на свойства. Например, если алкилбензолы сульфируют для получения поверхностно-активных веществ, избыточное разветвление может неблагоприятно влиять на биоразлагаемость поверхностно-активного вещества. С другой стороны, может быть желательным некоторое разветвление, а именно слегка разветвленные модифицированные алкилбензолы, такие как описанные в патенте США №6187981 В1. Олефин может быть неразветвленным или слегка разветвленным, что, в соответствии с использованием в настоящем документе, относится к олефину, содержащему три или четыре первичных атома углерода и в котором ни один из остающихся атомов углерода не является четвертичным атомом углерода. Первичный атом углерода представляет собой атом углерода, который, хотя может быть связан также с другими атомами, помимо углерода, связан только с одним атомом углерода. Четвертичный атом углерода представляет собой атом углерода, который связан с четырьмя другими атомами углерода.

В промышленных способах в алифатическом исходном сырье вместе с олефин-содержащим алифатическим соединением могут присутствовать другие компоненты. Данные другие компоненты могут включать парафины с 8-18, или 8-16, или 8-14 атомами углерода в молекуле. Например, олефин может быть получен дегидрированием парафинистого сырья, и непрореагировавший парафин, который является трудноотделимым от олефина, проходит в реактор алкилирования. (см., например, патент США №6670516 В1). Обычно, если олефин получают дегидрированием парафинистого сырья, молярное отношение олефина к парафину находится между 1:12 и 1:7, или молярное отношение моноолефина к парафину находится между 1:12 и 1:7; однако такие количества парафина не являются существенными по отношению к способам данного изобретения. В действительности пригодно алифатическое сырье, имеющее существенное отсутствие парафинов.

Источник парафинистого сырья для дегидрирования не является существенным, хотя некоторые источники парафинистого сырья, вероятно, приведут к наличию примесей. Следовательно, обычно керосиновые фракции, произведенные на нефтеперерабатывающих заводах или ректификацией сырой нефти, или процессами конверсии, образуют пригодные предшественники исходной смеси. Фракции, извлеченные из сырой нефти ректификацией, обычно будут нуждаться в гидрообработке для удаления серы и/или азота до подачи в описываемый процесс. Интервал температур кипения керосиновой фракции может быть получен путем отгона легких фракций для достижения интервала углеродного числа парафинов. Температуры кипения могут быть ограничены таким образом, чтобы получить парафины только одного углеродного числа. Керосиновые фракции содержат очень большое количество различных углеводородов, и исходная смесь в описываемом процессе может поэтому содержать 200 или больше различных соединений.

В другом варианте парафинистое сырье может быть, по меньшей мере, частично получено из реакций алкилирования или олигомеризации. Но такие способы приготовления исходной смеси часто приводят к получению смеси соединений. Исходные смеси в процессе могут содержать количества парафинов, имеющих несколько разветвлений, и парафинов, имеющих несколько атомов углерода в ветвях, циклопарафинов, разветвленных циклопарафинов или других соединений, имеющих температуры кипения, относительно близкие к изомеру желательного соединения.

Другим источником парафинов является газовый конденсат. Обычно доступны недостаточные количества такого конденсата, чтобы являться единственным источником парафинистого сырья. Поэтому его используют для дополнения другого парафинистого сырья. Обычно данные конденсаты содержат соединения серы, что в прошлом ограничивало их применение. Поскольку данное изобретение позволяет использовать серосодержащее сырье, данные конденсаты могут использоваться для обеспечения парафинов для алкилирования.

Парафины могут также быть получены из синтез-газа (Сингаза), водорода и монооксида углерода. Данный способ обычно называется процессом Фишера-Тропша. Сингаз может быть получен из различного сырья, включая природный газ и уголь, что делает его привлекательным источником парафинистого сырья, если нефтяные дистилляты не доступны.

Алифатический олефин в реакторе алкилирования не должен содержать примесей, таких как вода, азотсодержащие соединения и соединения серы, которые неблагоприятно воздействуют на срок службы катализатора алкилирования.

Ароматическое соединение, используемое в способе данного изобретения, содержит 6-8 атомов углерода в молекуле, такой как толуол, ксилол, этилбензол и предпочтительно бензол.

Алкилирование

Ароматическое соединение и олефин реагируют в условиях алкилирования в присутствии твердого катализатора алкилирования. Данные условия алкилирования обычно включают температуру между 80°С и 200°С, обычно при температуре, не превышающей 175°С, например, от 100°С до 160°С. Как правило, по мере старения катализатора температуру алкилирования увеличивают для сохранения желаемой активности. Алкилирование является экзотермической реакцией, и, таким образом, в существенно адиабатическом реакторе выходящий поток находится при более высокой температуре, чем поток сырья (Дельта Т Реакционной Зоны). Существенно адиабатический реактор является таким, в котором увеличение температуры выходящего потока по сравнению с потоком подачи составляет, по меньшей мере, 75 процентов от теплоты, выделяемой реакциями в реакционной зоне.

Прежде температуру в реакционной зоне поддерживали в целесообразном интервале путем подачи большого избытка ароматического соединения в реакционную зону для поглощения теплоты. Если алифатическое сырье содержит парафины, парафины также служат для поглощения теплоты из экзотермических реакций. Высокие температуры в результате выделения тепла во время алкилирования могут привести к неблагоприятным эффектам в отношении не только дезактивации катализатора, но также и снижения качества продукта, особенно скелетной изомеризации и, в частности, скелетной изомеризации олефина.

В способах данного изобретения могут использоваться в целом более низкие отношения ароматического соединения к алифатическому сырью (отношения бензола к олефину в случае алкилбензола) при создании алкилированного продукта желательного качества, что приводит к экономии при извлечении и повторном использовании ароматического соединения, а также возможности замены установок способа алкилирования с HF для использования твердого катализатора алкилирования. В способах данного изобретения молярное отношение ароматического соединения к олефину составляет менее 20:1, предпочтительно менее 15:1 и наиболее предпочтительно между 6:1 и 12:1. Предпочтительно менее 15 мол.% и более предпочтительно менее 10 мол.% олефина, алифатической алкильной цепи и любого интермедиата реакции подвергается скелетной изомеризации.

Отношение ароматического соединения (или выходящий поток из предшествующей реакционной зоны по отношению к последующим реакционным зонам в последовательности) к алифатическому сырью, подаваемому в каждую реакционную зону в способах данного изобретения, выбирают так, чтобы Дельта Т Реакционной Зоны была менее 15°С, предпочтительно менее 12°С и наиболее предпочтительно менее 10°С, чаще всего между 2°С и 10°С. Предпочтительно количество алифатического сырья в каждой реакционной зоне таково, что ни одна реакционная зона не имеет Дельта Т Реакционной Зоны более чем на 5°С выше, чем любая другая реакционная зона. Предпочтительно разница в Дельта Т Реакционной Зоны среди реакционных зон составляет менее 5°С.

Поскольку алкилирование обычно осуществляют в присутствии жидкой фазы, и предпочтительно или в полностью жидкой фазе или в сверхкритических условиях, давления должны быть достаточными для сохранения реагентов в жидкой фазе. Необходимое давление обязательно зависит от олефина и температуры, но обычно находится в интервале 1300-7000 кПа (изб.) и наиболее обычно между 2000 и 3500 кПа (изб.).

Алкилирование бензола олефинами осуществляют непрерывным способом с использованием трех или более слоев катализатора, расположенных в потоке последовательно. В целях иллюстрации настоящего документа слоем катализатора называют реакционную зону или в том же самом, или в отдельном от другой зоны реакторе. Каждая реакционная зона имеет область входа и область выхода. Реагенты могут находиться в смеси до поступления в область входа реакционной зоны, или они могут вводиться индивидуально и смешиваться в реакционной зоне.

Катализатор может использоваться в виде насадки, подвижного слоя или взвешенного слоя. Сырье в реакционную зону может проходить или восходящим потоком, или нисходящим потоком, или даже горизонтально, как в радиальном реакторе; однако потоки ароматического соединения и олефина являются параллельными потоками. В одном желательном варианте олефин может вводиться в нескольких отдельных точках в реакционной зоне. Смесь подачи в реакционную зону, то есть ароматическое соединение и алифатическое исходное сырье, обычно обеспечивается при общей часовой объемной скорости жидкости (общая LHSV) между 0,3 и 6 или 10 часов-1, обычно между 0,4 и 6 часов-1 в зависимости от, например, температуры алкилирования и активности катализатора. Общая LHSV определяется из LHSV каждого из слоев. Величина, обратная общей LHSV, является суммой обратных величин LHSV каждого из слоев в последовательности.

Желательно иметь такое время пребывания в реакционной зоне, чтобы, по меньшей мере, 90, обычно, по меньшей мере, 95, предпочтительно, по меньшей мере, 98 и обычно, по меньшей мере, 99,5 мас.% олефина, подаваемого в реакционную зону, реагировало в данной реакционной зоне.

В настоящем изобретении может использоваться любой пригодный твердый катализатор алкилирования, при условии соответствия техническим условиям по конверсии, избирательности и активности. Обычно катализаторы являются кислотными. Предпочтительные катализаторы алкилирования включают цеолиты, имеющие тип цеолитного каркаса, выбранный из групп, состоящих из бета, MOR, MWW, FAU и NES. Пригодные цеолиты включают морденит, ZSM-4, ZSM-12, ZSM-20, офретит, гмелинит, бета, NU-87, UZM-8, МСМ-22, МСМ-Зб, МСМ-49, цеолит Y, цеолит Х и готардит. MOR, MWW, FAU, NES и другие типы цеолитного каркаса описаны в Ch.Baerlocher, W.M.Meier и D.H.Olson, "Atlas of Zeolite Framework Types," 5th Ed., Elsevier: Amsterdam, 2001, включенной в настоящий документ ссылкой. Молекулярные сита FAU и UZM-8 могут иметь любой пригодный размер частиц. Обычно размер частиц молекулярных сит в наибольшем измерении изменяется в пределах от 5 микронов или больше, примерно от 50 до 5000 нанометров в наибольшем измерении. Иногда предпочтителен размер частиц в более низкой части интервала, поскольку может быть снижено параллельное образование тяжелых продуктов. Обычно желательны наибольшие измерения частиц менее 500, например, от 50 до 300 нанометров. См., например, Koegler и др., опубликованная патентная заявка США №2003/0147805 А1. Одновременно рассматриваемая патентная заявка (досье поверенного № UOP 27674) с такой же датой регистрации, что и настоящий документ, раскрывает способы получения алкилбензолов при низких мольных отношениях ароматического соединения к олефину без избыточного одновременного образования тяжелых продуктов при использовании катализатора с небольшим размером кристаллита FAU. Другим классом твердых кислотных катализаторов являются подкисленные термоустойчивые оксиды, такие как хлорированные, фторированные или сульфатированные оксид алюминия, оксид галлия, оксид бора, оксид молибдена, оксид иттербия, диоксид титана, оксид хрома, диоксид кремния, диоксид циркония и т.п. и их комбинации. Глины и аморфные катализаторы могут также проявлять полезность. Дополнительное описание катализаторов алкилирования может быть найдено в патентах США №5196574; 6315964 В1 и 6617481 B1.

В каждой реакционной зоне реакторного агрегата алкилирования данного изобретения может находиться такой же или другой катализатор.

Совокупность реакторов данного изобретения содержит, по меньшей мере, 3, предпочтительно, по меньшей мере, 4 и наиболее обычно между 4 и 10 последовательных реакционных зон, в которые подается часть алифатического сырья. Обычно за последовательностью следует концевая реакционная зона алкилирования для осуществления реакции остаточного олефина в выходящем потоке из последней в последовательности реакционной зоны. Реакционные зоны могут находиться в общем реакторе или в отдельных реакторах. Реакционные зоны могут быть одинакового или различного размера. Дополнительные реакционные зоны могут использоваться в параллельном соединении.

Количество реакционных зон в последовательности будет связано с общим желательным отношением ароматического соединения к алифатическому сырью в реакторном агрегате алкилирования и желательной Дельта Т Реакционной Зоны. Например, при данном отношении для достижения данной Дельты Т Реакционной Зоны будет требоваться больше реакционных зон, чем для более высокой Дельта Т Реакционной Зоны.

Между каждой из реакционных зон в последовательности предусмотрен теплообменник. По желанию теплообменник может быть предоставлен на входе в любую концевую реакционную зону, но в широких вариантах осуществления изобретения применение такого теплообменника не требуется. В соответствии с настоящим изобретением теплообменник представляет собой работу узла, который обеспечивает регулируемое охлаждение выходящего потока из предшествующей реакционной зоны прямым, косвенным теплообменом или их комбинацией и не связан с потерями тепла в окружающую среду. Степень охлаждения потока между каждой реакционной зоной может изменяться в широких пределах. Обычно охлаждение является, по меньшей мере, достаточным для удаления, по меньшей мере, 75 процентов теплоты, выделяемой в предыдущей реакционной зоне. Охлажденный выходящий поток находится обычно при температуре, по меньшей мере, на 5°С и иногда на между 5°С и 20°С ниже, чем температура выходящего потока, подаваемого в теплообменник. Обычно охлаждение является достаточным для обеспечения выходящего потока при в значительной степени такой же температуре, как подача в предыдущую реакционную зону. В одном варианте реализации охлаждение выходящего потока является достаточным для снижения температуры выходящего потока на величину, по меньшей мере, 60 процентов от Дельта Т Реакционной Зоны для реакционной зоны, производящей выходящий поток. Таким образом, охлаждение оказывает противодействие Дельта Т Реакционной Зоны предыдущей реакционной зоне.

Часть алифатического сырья подается в каждую из реакционных зон в последовательности. Преимущественно данная подача может быть более холодной, чем предыдущий выходящий поток из реакционной зоны, и служит для обеспечения прямого теплообмена. В другом варианте или дополнении может использоваться теплообмен через стенку для снижения температуры выходящего потока. Охлаждающей средой для теплообмена через стенку может быть вода или любая удобно применимая, более холодная жидкость процесса.

Концевая реакционная зона обычно обеспечивает, чтобы в реакцию вступало, по меньшей мере, 99, предпочтительно, по меньшей мере, 99,5 мол.% олефина. В одном предпочтительном варианте реализации потребляется в существенной степени весь олефин, содержавшийся в выходящем из зоны потоке, который проходит в концевую реакционную зону.

Выходящий поток из последней реакционной зоны (или, если используется, из концевой реакционной зоны) проходит непосредственно в систему очистки. Система очистки алкилбензола служит для удаления ароматического соединения, олефинов, тяжелых продуктов и, если имеются, парафинов из алкилированного продукта.

В обычной промышленной комплектации для алкилбензола агрегат очистки включает установку перегонки, которая извлекает по существу весь бензол из выходящего потока алкилирования и обеспечивает поток относительно чистого бензола в виде дистиллята. Поток кубовых остатков данной установки перегонки может затем проходить в установку перегонки для отделения в виде дистиллята парафинов и непрореагировавших олефинов, а кубовые остатки из данной второй установки перегонки могут подаваться в установку перегонки тяжелых продуктов, в которой продукт алкилбензола содержится в дистилляте. По желанию может использоваться завершающая колонна для дополнительной очистки алкилбензола, особенно после обработки глиной для удаления цветообразующих компонентов. В данном типе последовательности дистилляции поток кубовых остатков из предварительной дистилляции обычно подается в установку перегонки для отделения бензола.

Более подробно, в целях иллюстрации использования потока продукта дегидрирования, содержащего как парафины, так и олефины в виде источника олефинов для алкилирования, обычно осуществляют перегонку бензола с температурой куба менее 300°С, предпочтительно менее 275°С, обычно между 230°С и 270°С, и при давлении, при котором образуется дистиллят, между 5 и 300, предпочтительно между 35 и 70 кПа изб. Дистиллят обычно содержит менее 2, предпочтительно менее 1,5 мас.% парафинов. Установка перегонки бензола может содержать одну или больше дистилляционных колонн. Из установки перегонки бензола может быть получено более одного дистиллята. Например, очень чистый поток может быть получен для нужд процесса, таких как регенерация катализаторов или сорбентов, например, имеющий концентрацию парафинов менее 1, предпочтительно менее 0,1 мас.%. Из установки перегонки бензола может быть получен менее чистый дистиллят, например, в виде боковой фракции, для использования в качестве оборотного продукта в реакции алкилирования.

Каждая колонна, используемая для перегонки бензола, может содержать любую пригодную насадку или дистилляционные тарелки, но чаще всего используются тарелки, а именно ситчатые и колпачковые тарелки. Обычно установка имеет, по меньшей мере, 5, примерно 6-70 и предпочтительно 20-50 теоретических тарелок. Флегмовое число обычно находится в интервале от 2:1 до 1:10, предпочтительно от 1,5:1 до 1:5. Поток кубового остатка из перегонки бензола обычно содержит менее чем 1000 м.д. (мас.), предпочтительно менее 50 м.д. (мас.) и иногда менее 5 м.д. (мас.) бензола. Перегонку бензола можно осуществлять в одной колонне, или могут использоваться две или больше отдельные колонны. Например, можно использовать отпарную колонну для удаления части, например 20-50%, бензола и затем кубовые остатки из отпарной колонны подвергать ректификации в последующей колонне для получения желательного разделения.

Перегонку парафинов обычно осуществляют при температуре нижней части менее 300°С, предпочтительно менее 275°С, обычно между 250°С и 275°С, и при давлении, при котором обеспечивается дистиллят, между 5 и 110, предпочтительно между 10 и 50 кПа (абс.). Колонна может содержать любую пригодную насадку или тарелки перегонной колонны, но чаще всего используются ситчатые тарелки. Обычно установка перегонки парафинов обеспечивает, по меньшей мере, 5, примерно 7-20 теоретических тарелок. Флегмовое число обычно находится в интервале от 3:1 до 1:10, предпочтительно от 1:1 до 1:3. Поток кубовых остатков из перегонки парафинов обычно содержит менее 5000, предпочтительно меньше чем 500 частей на миллион по весу (м.д. (мас.)) парафинов и предпочтительно менее 10, обычно менее 1 м.д. (мас.) бензола. Перегонку парафинов можно осуществлять в одной колонне, или могут использоваться две или больше отдельные колонны.

Перегонку тяжелых алкилатов обычно осуществляют при температуре нижней части менее 300°С, предпочтительно менее 275°С, обычно между 250°С и 275°С, и при давлении между 0,5 и 30, предпочтительно между 1 и 5 кПа (абс.). Колонна может содержать любую пригодную насадку или дистилляционные тарелки, но чаще всего используется структурированная насадка. Обычно установка перегонки тяжелых алкилатов обеспечивает, по меньшей мере, 5, примерно 10-30 и предпочтительно 10-20 теоретических тарелок. Флегмовое число обычно находится в интервале от 2:1 до 1:5, предпочтительно от 0,2:1 до 1:1. Дистиллят из перегонки тяжелых алкилатов обычно содержит менее 1000, предпочтительно менее 100 ч./млн (мас.) и иногда меньше чем 50 ч./млн (мас.) общего количества тяжелых продуктов.

Система очистки может содержать дополнительные зоны дистилляции, например, для извлечения дополнительного алкилбензола из тяжелых продуктов.

Предварительная дистилляция может использоваться для отделения выходящего потока из одной или более реакционных зон. Предварительная дистилляция может осуществляться в независимой колонне или может осуществляться в части колонны бензола для очистки продукта алкилирования. Если используются три или больше реактора алкилирования и желательно больше чем одна межреакторная предварительная дистилляция, предварительные дистилляции могут осуществляться в одном или в различных реакторах. Например, выходящие потоки из реактора, расположенного позади по ходу потока, и ближайшего следующего реактора могут проходить в ту же самую зону предварительной дистилляции с прохождением части дистиллята в ближайший следующий реактор, а остающаяся часть дистиллята проходит в третий реактор, который расположен впереди по ходу потока из ближайшего следующего реактора.

Изобретение будет далее по