Новая форма гидрохинона и способ ее получения

Иллюстрации

Показать всеИзобретение относится к новой форме гидрохинона, характеризующейся тем, что она имеет вид чешуек - плотных частиц, имеющих форму пластинок, отличающейся тем, что чешуйки имеют длину, варьирующуюся в диапазоне от 0,5 до 0,6 см, и ширину, варьирующуюся от 0,5 до 3 см. Также изобретение относится к применению упомянутых чешуек в качестве промежуточного продукта для получения гидрохинона в виде изотропных частиц, а также способу получения данных чешуек. При этом способ включает стадии: при необходимости расплавление порошка гидрохинона, осаждение гидрохинона в жидком состоянии в виде пленки на подложку, сделанную из материала или покрытую материалом, проводящим тепло, отверждение гидрохинона, путем доведения подложки до подходящей температуры, сбор отвержденного продукта в виде чешуек с помощью любого подходящего средства. Использование данной новой формы гидрохинона позволяет решить проблемы с пылью и очисткой, возникающие при получении гидрохинона. 3 н. и 21 з.п. ф-лы, 5 пр., 1 табл., 4 ил.

Реферат

Объектом настоящего изобретения является новая форма гидрохинона. Более точно, объектом изобретения являются чешуйки гидрохинона. Изобретение относится также к получению указанных чешуек.

Гидрохинон является продуктом, широко применяющемся во многих областях в качестве ингибитора полимеризации или антиоксиданта в эластомерах. Другой областью применения является фотография. Из этого следует, что это продукт массового потребления.

В настоящее время гидрохинон поступает в продажу в виде порошка, образованного маленькими хрупкими иглами. Недостатком этого является присутствие мелкой фракции, которая вызывает проблемы пыления при хранении и транспортировке указанного порошка.

Однако пыль гидрохинона не является безопасной для окружающей среды из-за взрывоопасности, а также для людей, так как это вещество вызывает раздражение глаз и дыхательных путей и может также вызывать раздражения кожи при контакте с ним.

Согласно документу JP-A-2002-302716, предлагается готовить гидрохинон в виде гранул методом гранулирования, который состоит в пропускании порошка гидрохинона между двумя роликами, позволяющими получить лепешки, а затем в дроблении этих лепешек с получением указанных гранул.

Другой способ обработки для придания формы, описанный в EP-A 1556322, состоит в придании гидрохинону формы бусинок, то есть твердых частиц с высокой степенью сферичности, которые не содержат пыли и которые имеют физическую форму, придающую им высокое сопротивление истиранию.

Размер частиц, выраженный через средний диаметр (d50), составляет от 300 до 2000 мкм, предпочтительно от 500 до 1500 мкм. Средний диаметр определяют как такой диаметр, при котором 50 мас.% частиц имеют диаметр больше или меньше среднего диаметра.

Способ получения указанных бусинок состоит в приготовлении при высокой температуре концентрированного водного раствора гидрохинона, затем во фрагментации раствора на капельки путем проведения через форсунку и в охлаждении полученных капелек в потоке газа, чтобы они затвердели в бусинки, которые затем собирают и сушат.

Указанный способ относится к методу приллирования, но в отличие от того, что обычно применяется, он не включает расплавление гидрохинона и позднейшую его фрагментацию посредством проведения в форсунку.

Действительно, трудностью, с которой сталкивался специалист, было то, что гидрохинон плавится при высокой температуре 172°C и, кроме того, гидрохинон имеет очень высокую упругость пара (выше 25 мбар при этой температуре), из-за чего на выходе из форсунки происходит сильнейшее испарение, вызывающее проблемы с пылью и очисткой, неисправимые с точки зрения промышленности.

Поэтому способ, предложенный в EP-A 1556322, заключается в получении бусинок гидрохинона по методу приллирования исходя из водного раствора.

Бусинки, полученные согласно EP-A 1556322, являются продуктами высокого качества в терминах отсутствия пыли и текучести.

Недостаток этого способа связан с приллированием, которое всегда требует повышенных затрат в отношении мощности и которое предполагает затем дополнительный этап сушки полученных бусинок.

Целью настоящего изобретения является предоставить новую форму или новый внешний вид гидрохинона, позволяющий устранить указанные выше недостатки.

Объектом настоящего изобретения является новая форма гидрохинона, имеющая вид чешуек.

Более точно, новая форма гидрохинона отличается тем, что она имеет вид плотных частиц, имеющих пластинчатую форму; эти частицы называются "чешуйками".

Пластинчатые частицы имеют общий форм-фактор, определяемый на плоскости очень разнообразными контурами, которые могут быть более или менее квадратными, прямоугольными, круглыми или овальными.

Разные чешуйки разнообразной формы вписываются в параллелепипед, имеющий указываемые ниже размеры.

Длина чаще всего составляет от 0,5 до 0,6 см, предпочтительно от 1 до 3 см.

Что касается ширины, она находится в диапазоне от 0,5 до 3 см, предпочтительно от 0,5 до 1,5 см.

Измерения проводятся на образце из 20 чешуек, выбранных случайным образом.

Длина и ширина определяются измерением с помощью градуированной линейки.

У указанных выше параллелепипедов один из их трех размеров (толщина) намного меньше, чем два других (ширина и длина).

Что касается толщины, она составляет от 400 мкм до 1500 мкм, предпочтительно от 500 до 750 мкм.

Толщину измеряют с помощью штангенциркуля или микрометра.

Следует отметить, что не исключено, что некоторые частицы имеют размеры, выходящие за указанные выше пределы.

На фиг. 1 представлена фотография, сделанная с помощью цифрового фотоаппарата, которая показывает морфологию чешуйчатого типа для гидрохинона, полученного согласно изобретению.

Следует подчеркнуть, что эти плотные частицы имеют окончания свободной формы.

На фиг. 2 представлена фотография, сделанная с помощью цифрового фотоаппарата, которая показывает игольчатую морфологию кристаллов порошка гидрохинона, имеющегося в продаже.

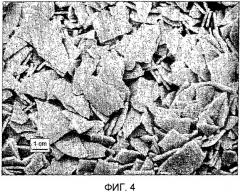

На фиг. 4 представлена фотография, сделанная также с помощью цифрового фотоаппарата, которая, благодаря меньшему увеличению, указанному на фотографии, лучше показывает совокупность продуктов по изобретению.

Одной характеристикой продукта по изобретения является очень низкая доля мелких частиц по сравнению с препаратом в виде порошка.

Доля мелких частиц определяется как массовый процент частиц с размерами меньше 100 мкм.

Согласно изобретению, мелкими частицами считаются частицы, которые проходят через сито с ячейкой 100 мкм.

Доля мелких частиц ниже 3 мас.%, предпочтительно она составляет от 0,7 до 1,5 мас.% и более предпочтительно от 0,7 до 1%.

Следует уточнить, для сведения, что размер мелких частиц находится в интервале от 1 мкм до 100 мкм, причем средний диаметр находится между 20 и 30 мкм.

Средний диаметр определяется как такой диаметр, при котором 50 мас.% частиц имеют диаметр больше или меньше среднего диаметра.

Для сравнения отметим, что доля мелких частиц гидрохинона в порошковой форме составляет порядка 20 мас.%, что означает, что содержание мелких частиц (или пыли) теперь в 10, даже в 20 раз меньше.

Чтобы задать гранулометрический состав продукта по изобретению, определяют также массовую процентную долю частиц размером ниже 2,5 мм, то есть частиц, которые проходят через сито с ячейкой 2,5 мм.

Это содержание составляет обычно от 20 до 40 мас.%.

Для сравнения отметим, что 100% частиц гидрохинона в порошковой форме имеют размер меньше 2,5 мм.

Чешуйки гидрохинона имеют более или менее высокую объемную плотность. Кажущаяся плотность чешуек (без утряски) предпочтительно составляет по меньшей мере 0,4 г/см3, еще более предпочтительно находится в интервале от 0,4 до 0,6 г/см3, чаще всего от 0,45 до 0,55 г/см3.

Кажущаяся плотность чешуек (с утряской) предпочтительно равна по меньшей мере 0,5 г/см3 и еще более предпочтительно составляет от 0,5 до 0,8 г/см3, чаще всего от 0,6 до 0,7 г/см3.

Плотности измеряют на невысушенном продукте согласно испытанию, описанному в стандарте Европейской Фармакопеи [том 1, с.256, (2004) 5 изд.], с тем единственным различием, что проба на 250 мл заменена на пробу объемом 1 литр.

Таким образом, изобретение относится к новой обработке для придания формы гидрохинону, который хотя имеет физическую форму, позволяющую ему сопротивляться истиранию, сохраняет скорость растворения, совместимую с позднейшим применением.

Так, скорость растворения чешуек меняется в зависимости от толщины указанных чешуек.

Время растворения в воде количества чешуек, необходимого, чтобы получить конечную концентрацию гидрохинона в растворе 4,8 мас.%, меняется от 10 до 30 мин в зависимости от толщины чешуек.

Эти измерения соответствуют испытанию, которое состоит в измерении времени, необходимого для растворения указанного количества в воде, поддерживаемой при температуре окружающей среды (20°C), и при перемешивании, осуществляемом, например, с помощью пропеллерной мешалки с 4 наклонными лопастями.

Сходное испытание проводится для определения скорости растворения чешуек в акриловой кислоте.

Испытание состоит в определении времени, требующегося для растворения количества чешуек, которое необходимо, чтобы получить конечную концентрацию гидрохинона в акриловой кислоте 2 мас.%.

Эта скорость находится в диапазоне от 30 мин до 1 ч в зависимости от толщины чешуек.

Скорости растворения порошка гидрохинона в воде и в акриловой кислоте, измеренные в тех же условиях, равны соответственно 9 мин и 20 мин.

Следует отметить, что время растворения гидрохинона, формованного согласно изобретению, является немного большим, но это увеличение приемлемо для потребителя с учетом получаемых дополнительных преимуществ.

Оригинальная структура продуктов по изобретению получена благодаря идеально подобранному способу получения.

Способ по изобретению для получения чешуек гидрохинона отличается тем, что он включает следующие этапы:

- при необходимости расплавление порошка гидрохинона,

- осаждение гидрохинона в жидком состоянии в виде пленки на подложку, сделанную из материала или покрытую материалом, проводящим тепло,

- отверждение гидрохинона путем доведения подложки до подходящей температуры,

- сбор отвержденного продукта в виде чешуек с помощью любого подходящего средства.

Согласно предпочтительному варианту реализации изобретения, предварительно из камеры, в которой проводится формующая обработка, удаляют кислород.

Таким образом, формование гидрохинона в жидком состоянии проводится в атмосфере, из которой удален кислород. Согласно одному варианту осуществления изобретения, в камере устанавливают атмосферу инертного газа. Можно использовать благородный газ, предпочтительно аргон, но обычно предпочитают использовать азот из соображений его более низкой стоимости.

После установления инертной атмосферы, гидрохинон наносят в жидком состоянии в виде пленки на подходящую подложку.

Можно предусмотреть прямую подачу жидкого гидрохинона с производственной линии.

Можно также предусмотреть в способе по изобретению этап, который состоит в расплавлении гидрохинона. С этой целью продукт нагревают до его температуры плавления. Предпочтительно, продукт доводят до температуры, немного превышающей его температуру плавления 172,5°C, предпочтительно выше его точки плавления самое большее на 10°C. Температура, до которой его доводят, выбирается от 178 до 185°C.

Обычно эту операцию проводят при перемешивании.

Операция может проводиться в обогреваемой ванне с перемешиванием. Нагрев благоприятно осуществляется посредством циркуляции паров воды или подходящего теплоносителя в кожухе с двойными стенками.

В качестве теплоносителей, подходящих для изобретения, можно упомянуть, в частности, высшие сложные эфиры карбоновых кислот (например, октилфталат), простые ароматические эфиры, как дифенилоксид и/или бензилоксид, дифенил, терфенилы, другие полифенилы, возможно, частично гидрированные, парафиновые и/или нафтеновые масла, остатки после перегонки нефти, силиконовые масла и т.д.

В соответствии со способом по изобретению, гидрохинон в жидком состоянии наносят в виде пленки на подложку, сделанную из материала или покрытую материалом, проводящим тепло.

Что касается выбора материала, можно прибегнуть к любому материалу, не реагирующему с гидрохиноном.

Кроме того, в качестве этого материала со способностью проводить тепло выгодно выбирать металл, имеющий теплопроводность по меньшей мере 10 Вт/м·К, предпочтительно от 15 до 400 Вт/м·К. Следует отметить, что верхняя граница не является критичной.

В качестве примеров материалов, отвечающих вышеуказанным характеристикам и очень подходящих для использования в способе по изобретению, можно упомянуть, в числе прочих, нержавеющие стали.

Благоприятно выбирать такие нержавеющие стали, как аустенитные стали, в частности нержавеющие стали 304, 304L, 316 или 316L.

Используют сталь, содержащую максимум 22 мас.% никеля, чаще всего от 6 до 20%, предпочтительно от 8 до 14%.

Стали 304 и 304L имеют содержание никеля, меняющееся от 8 до 12%, а стали 316 и 316L имеют содержание никеля в интервале от 10 до 14%.

Такие стали обычно используются в промышленности.

Для определения аустенитных сталей можно сослаться на работу Robert H. Perry и др. [Perry's Chemical Engineers' Handbook, Sixth Edition (1984), page 23-44].

Способ по изобретению проводится с помощью устройства, позволяющего отвердить жидкий гидрохинон на охлаждаемой поверхности, образованной из или покрытой проводящим материалом, которая может иметь вид конвейерной ленты, одной или нескольких поворотных плит или же вращающегося цилиндра.

Размеры устройства зависят от компетенции специалиста.

Характеристики конвейерной ленты могут варьироваться в широких пределах. Так, длина может составлять, например, от 50 см до 2 м, ширина от 1 до 5 м. Что касается скорости движения ленты, она может варьироваться предпочтительно от 1 м/мин до 20 м/мин.

Толщина чешуек задается регулированием скорости подачи гидрохинона и скорости движения ленты.

Что касается поворотных плит, их диаметр чаще всего составляет от 150 до 400 мм.

Скорость их вращения выбирается предпочтительно от 5 до 50 об/мин.

Согласно первому варианту изобретения, гидрохинон в жидком состоянии осаждают на ленту или на одну или несколько поворотных плит путем распыления из форсунки, но чаще с помощью системы налива, содержащей питающий лоток, наполняемый жидким гидрохиноном в непрерывном режиме, так чтобы гидрохинон переливался через край и падал под действием силы тяжести на ленту или плиту (плиты).

Гидрохинон отверждается посредством охлаждения до температуры, составляющей благоприятно от 20 до 80°C.

Чаще всего охлаждение обеспечивается распылением холодной воды на внутреннюю поверхность ленты, не покрытую гидрохиноном.

Что касается поворотных плит, они обычно образованы из кожуха с двойными стенками, в котором циркулирует охлаждающая жидкость, предпочтительно вода, вводимая при соответствующей температуре.

Гидрохинон собирают в виде чешуек с помощью ракли.

Согласно другому варианту способа, который является предпочтительным, гидрохинон в жидком состоянии наносят на вращающийся цилиндр.

Размеры цилиндра могут варьироваться в широких пределах.

Так, диаметр может составлять от 0,15 до 2,5 м, предпочтительно от 1 до 1,5 м, а длина может меняться, например, от 0,25 до 5 м, предпочтительно от 0,5 до 2 м.

Питание цилиндра может осуществляться множеством способов.

Например, цилиндр помещают на глубину от 1 до 10 м в жидкий гидрохинон, находящийся в питающем лотке, нанесение на цилиндр осуществляется путем смачивания.

Цилиндр вращается и увлекает тонкий слой продукта, который отверждается на цилиндре в результате охлаждения.

Цилиндр вращается со скоростью, которую выбирают в зависимости от желаемой толщины чешуек и температуры питания.

Слой будет тем тоньше, чем выше скорость вращения.

Подача гидрохинона в жидком состоянии на цилиндр может проводиться с помощью роликового аппликатора, который сам снабжается гидрохиноном в жидком состоянии.

Подача на цилиндр может также проводиться путем разливания под действием силы тяжести или посредством насоса.

Цилиндр охлаждается посредством циркуляции воды в кожухе с двойными стенками или распылением воды внутри цилиндра.

Согласно одному отличительному признаку способа по изобретению, цилиндр предпочтительно поддерживается при температуре, составляющей от 20 до 80°C, более предпочтительно от 30 до 80°C.

Скорость вращения цилиндра благоприятно варьируется от 0,5 до 20 об/мин, предпочтительно от 3 до 6 об/мин.

Гидрохинон удерживается на цилиндре достаточно долгое время, чтобы он затвердел.

Затем сформованный гидрохинон собирают с помощью любого подходящего средства, в частности с помощью шпателя, который скоблит цилиндр и снимает слой продукта, который собирается любым известным способом, например под действием силы тяжести, в приемном баке.

Таким образом, один предпочтительный вариант реализации способа по изобретению для получения чешуек гидрохинона включает следующие этапы:

- удаление кислорода из камеры, в которой проводится формующая обработка,

- при необходимости расплавление порошка гидрохинона,

- осаждение гидрохинона в жидком состоянии в виде пленки на цилиндр, поддерживаемый при температуре от 20 до 80°C,

- удержание гидрохинона достаточно длительное время на цилиндре, чтобы он затвердел,

- сбор отвержденного продукта с помощью любого подходящего средства.

Получают гидрохинон в виде чешуек, отвечающий указанным выше характеристикам.

Изобретением не исключается дополнительный этап, позволяющий прокалибровать полученный продукт.

Так, чешуйки могут вводиться, например, в ножевую дробилку или стержневую мельницу, позволяющую уменьшить размер частиц, чтобы получить более однородное распределение в трех измерениях и получить, таким образом, гидрохинон в виде изотропных частиц.

Под "изотропными частицами" понимаются частицы с тремя эквивалентными размерами.

Полученные частицы приближаются по форме к кубу и имеют ребро, длина которого может варьироваться от 400 до 1500 мкм, предпочтительно от 500 до 750 мкм.

Таким образом, чешуйки могут применяться как промежуточный продукт для получения гидрохинона в форме изотропных частиц.

Полученный так гидрохинон имеет повышенную плотность.

Следующие примеры иллюстрируют изобретение, но не ограничивают его.

Примеры

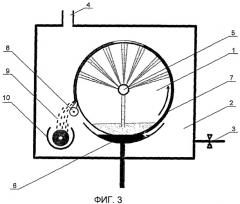

Способ по изобретению может быть реализован на оборудовании, описываемом ниже и схематически показанном на фиг. 3.

Чешуйки гидрохинона получают отверждением гидрохинона в жидком состоянии на цилиндре 1 из нержавеющей стали (316), вращающемся в камере 2, в которой в результате введения азота 3 устанавливается атмосфера, обедненная кислородом. Газ, загрязненный парами гидрохинона, выводится из камеры в направлении устройства 4 очистки газа.

Температура цилиндра регулируется распылением 5 воды на его внутреннюю поверхность. Прямой контакт между охлаждающей водой и продуктом отсутствует.

Гидрохинон в жидком состоянии вводится в питающий бак 6, температура которого регулируется кожухом с двойными стенками, в котором циркулирует теплоноситель. Цилиндр погружен в расплавленный гидрохинон и при своем вращении увлекает за своей наружной поверхностью пленку расплавленного продукта 7.

При контакте с холодным металлом эта пленка продукта постепенно затвердевает, становясь твердой на уровне скребка 8, который снимает ее с цилиндра в виде чешуек 9.

Полученные так чешуйки собираются в лоток шнекового транспортера 10, который выводит их из камеры.

Основными параметрами, влияющими на производительность и толщину получаемых чешуек, являются:

- скорость вращения цилиндра, V,

- температура охлаждающей воды, Te,

- глубина погружения цилиндра в расплавленный продукт, H,

- температура расплавленного продукта, Tp.

Например, с цилиндром, имеющим площадь поверхности 0,75 м2 (длина=0,48 м, диаметр=0,50 м), получены результаты, сведенные ниже в таблице.

В таблице приведены также физико-химические характеристики полученных чешуек.

| Пример № | 1 | 2 | 3 | 4 | 5 |

| V (об/мин) | 2 | 4 | 4 | 8 | 10 |

| Te (°С) | 60 | 80 | 40 | 60 | 40 |

| H (мм) | 25 | 25 | 25 | 40 | 40 |

| Tp (°С) | 180 | 180 | 180 | 185 | 185 |

| Производительность (кг/ч) | 98 | 126 | 146 | 181 | 281 |

| Толщина чешуек (мм) | 0,95 | 0,65 | 0,75 | 0,65 | 0,60 |

| Массовый % частиц, проходящих через сито с ячейкой 100 мкм | 0,8% | 0,7% | 0,9% | 0,8% | 0,9 |

| Кажущаяся плотность (без утряски) (г/см3) | 0,52 | 0,47 | 0,48 | 0,46 | 0,53 |

| Кажущаяся плотность после утряски (г/см3) | 0,70 | 0,65 | 0,67 | 0,61 | 0,66 |

| Время растворения в воде при 20°С (получение раствора концентрацией 4,8 мас.%) | 21 мин | 15 мин | 18 мин | 14 мин | 14 мин |

| Время растворения в акриловой кислоте при 20°С (получение раствора концентрацией 4,8 мас.%) | 45 мин | 30 мин | 35 мин | 30 мин | 30 мин |

Фотография на фиг. 1 иллюстрирует морфологию продукта, полученного в соответствии с примером 5. Общий вид продукта по примеру 5 показан на фиг. 4.

1. Новая форма гидрохинона, отличающаяся тем, что она имеет вид чешуек - плотных частиц, имеющих форму пластинок, отличающаяся тем, что чешуйки имеют длину, варьирующуюся в диапазоне от 0,5 до 6 см, и ширину, варьирующуюся от 0,5 до 3 см.

2. Новая форма гидрохинона по п.1, отличающаяся тем, что чешуйки имеют длину от 1 до 3 см.

3. Новая форма гидрохинона по п.1, отличающаяся тем, что чешуйки имеют ширину от 0,5 до 1,5 см.

4. Новая форма гидрохинона по п.1, отличающаяся тем, что чешуйки имеют толщину, варьирующуюся в интервале от 400 мкм до 1500 мкм, предпочтительно от 500 до 750 мкм.

5. Новая форма гидрохинона по п.1, отличающаяся тем, что она имеет морфологию, показанную на фиг.1 или 4.

6. Новая форма гидрохинона по п.1, отличающаяся тем, что она имеет содержание мелких частиц ниже 3 мас.%, предпочтительно оно составляет от 0,7 до 1,5 мас.%, более предпочтительно от 0,7 до 1%.

7. Новая форма гидрохинона по п.1, отличающаяся тем, что содержание в ней частиц мельче 2,5 мм составляет от 20 до 40 мас.%.

8. Новая форма гидрохинона по п.1, отличающаяся тем, что она имеет кажущуюся плотность чешуек (без утряски) по меньшей мере 0,4 г/см3, причем предпочтительно она составляет от 0,4 до 0,6 г/см3, более предпочтительно от 0,45 до 0,55 г/см3.

9. Новая форма гидрохинона по п.1, отличающаяся тем, что она имеет кажущуюся плотность чешуек (без утряски) по меньшей мере 0,5 г/см3, причем предпочтительно она составляет от 0,5 до 0,8 г/см3, более предпочтительно от 0,6 до 0,7 г/см3.

10. Способ получения чешуек гидрохинона по любому из пп.1-9, отличающийся тем, что он включает следующие этапы:- при необходимости расплавление порошка гидрохинона,- осаждение гидрохинона в жидком состоянии в виде пленки на подложку, сделанную из материала или покрытую материалом, проводящим тепло,- отверждение гидрохинона, путем доведения подложки до подходящей температуры,- сбор отвержденного продукта в виде чешуек с помощью любого подходящего средства.

11. Способ по п.10, отличающийся тем, что в камере, где формуется гидрохинон, устанавливается атмосфера инертного газа, предпочтительно аргона или азота, еще более предпочтительно азота.

12. Способ по п.10, отличающийся тем, что материал, на который наносится гидрохинон, имеет теплопроводность по меньшей мере 10 Вт/м·К и предпочтительно составляющую от 15 до 400 Вт/м·К.

13. Способ по п.12, отличающийся тем, что подложка сделана из или покрыта нержавеющей сталью, предпочтительно аустенитной сталью, более предпочтительно нержавеющей сталью 304, 304L, 316 или 316L.

14. Способ по п.10, отличающийся тем, что гидрохинон в жидком состоянии наносится на охлаждаемую поверхность, образованную из или покрытую проводящим материалом, который может иметь форму конвейерной ленты, одной или нескольких поворотных плит или же вращающегося цилиндра.

15. Способ по п.14, отличающийся тем, что цилиндр помещают, например, на глубину 1-10 см в жидкий гидрохинон, который находится в питающем лотке, и нанесение на цилиндр осуществляется смачиванием.

16. Способ по п.14, отличающийся тем, что подача гидрохинона в жидком состоянии на цилиндр может проводиться с помощью роликового аппликатора, который сам снабжается жидким гидрохиноном или путем залива под действием силы тяжести, или с помощью наноса.

17. Способ по п.14, отличающийся тем, что скорость вращения цилиндра меняется в диапазоне от 0,5 до 20 об/мин, предпочтительно от 3 до 6 об/мин.

18. Способ по п.14, отличающийся тем, что цилиндр поддерживается при температуре, составляющей от 20°С до 80°С, предпочтительно от 30°С до 80°С.

19. Способ по п.14, отличающийся тем, что цилиндр охлаждается циркуляцией воды в кожухе с двойными стенками или путем распыления воды внутри цилиндра.

20. Способ по п.14, отличающийся тем, что формованный гидрохинон собирают с помощью ножа, который скоблит цилиндр и снимает слой продукта, который собирается любым известным способом, например, под действием силы тяжести, в приемном баке.

21. Способ по п.14, отличающийся тем, что он включает следующие этапы:- удаление кислорода из камеры, в которой проводится формующая обработка,- при необходимости расплавление порошка гидрохинона,- осаждение гидрохинона в жидком состоянии в виде пленки на цилиндр, поддерживаемый при температуре от 20°С до 80°С,- удержание гидрохинона достаточно длительное время на цилиндре, чтобы он затвердел,- сбор отвержденного продукта с помощью любого подходящего средства.

22. Способ по п.1, отличающийся тем, что полученные чешуйки подвергают операции калибровки, позволяющей получить более однородное распределение частиц по размерам.

23. Способ по п.22, отличающийся тем, что операция проводится в ножевой дробилке или стержневой мельнице.

24. Применение чешуек гидрохинона по любому из пп.1-9 в качестве промежуточного продукта для получения гидрохинона в виде изотропных частиц.