Полиэфирные полимеры с низкой нормой образования ацетальдегида и высокой концентрацией концевых винильных групп

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения полиэфирного полимера, а также к композиции полиэфирного полимера для изготовления формованных изделий и к преформе бутылки. Способ получения указанного полимера включает поликонденсацию полиэфирного полимера в присутствии катализатора поликонденсации, добавление соединения, содержащего дезактиватор катализатора, после того как полиэфирный полимер достигает величины характеристической вязкости, равной 0,45 дл/г. Далее следует дополнительное повышение характеристической вязкости полиэфирного полимера до 0,72 дл/г с получением полиэфирного полимера. Полученный полиэфирный полимер имеет концентрацию концевых винильных групп, равную 0,8 мкэкв./г и норму образования ацетальдегида меньше чем 22 ч. на млн. Технический результат - получение полиэфирного полимера с низким содержанием ацетальдегида и высоким значением характеристической вязкости, исключение дорогостоящей стадии полимеризации в твердом состоянии за счет получения полимера полностью в фазе расплава. 4 н. и 16 з.п. ф-лы, 9 табл., 6 пр.

Реферат

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к полиэфирному полимеру, способу получения полиэфирного полимера, твердой частице полиэфирного полимера и формованному изделию из него. Более конкретно, настоящее изобретение относится к полиэфирному полимеру, включающему алкиленарилатные звенья и имеющему величину It.V., по меньшей мере, 0,72 дл/г, концентрацию концевых винильных групп ("VEG"), по меньшей мере, 0,8 микроэквивалентов на грамм, норму образования ацетальдегида менее чем 22 ч. на млн., и к способу получения такого полиэфирного полимера, к твердой частице такого полиэфирного полимера, и к формованному изделию, изготовленному из такого полиэфирного полимера.

2. Уровень техники

Полиэфирные полимеры и, в частности, полиэтилентерефталатный полимер широко применяются для изготовления различных изделий, таких как листы, доски, бутылки, формованные экструзией с раздувом, экструдированные слоистые материалы, контейнеры и бутылки для напитков. Физические характеристики, которые делают полиэфирные полимеры и частицы полиэфирных полимеров, таких как полиэтилентерефталат (ПЭТ), востребованными для применения в качестве упаковок, включают прочность при ударе, формуемость, яркость, прозрачность и неинтенсивность окраски. Однако в зависимости от конкретного применения существуют другие характеристики и свойства, которые являются желательными, в частности, для изделий, формованных с раздувом и вытяжкой, таких как бутылки для газированных безалкогольных напитков и бутылки для воды.

Например, одной обычно желательной характеристикой расплавов полиэфирных полимеров и получаемых из них твердых частиц (например, гранул) является относительно высокая молекулярная масса, обычно выражаемая через характеристическую вязкость ("IhV) или ("It.V."). Одним известным способом достижения высоких значений It.V., является использование полимеризации в твердом состоянии (то есть "твердофазная полимиризация"). Обычно полимеризация в твердом состоянии представляет собой способ, c помощью которого увеличивают среднюю молекулярную массу твердых полиэфирных полимеров. Для полимеризации в твердом состоянии является необходимым определенный минимальный уровень кристаллизации, так как в противном случае твердые частицы могут слипаться друг с другом при температурах полимеризации в твердом состоянии. Во время полимеризации в твердом состоянии кристаллизация непрерывно происходит как с точки зрения роста степени кристалличности, так и повышения совершенства кристаллов, что проявляется в увеличении температуры плавления. Например, частично кристаллизованные гранулы ПЭТ могут быть подвергнуты действию температур чуть ниже температуры плавления кристаллической структуры в течение до 12 часов в псевдоожиженном слое, что приводит к увеличению величины It.V. гранул ПЭТ, а также к повышению кристалличности ПЭТ. Для удаления соединений, которые являются летучими при температурах полимеризации в твердом состоянии, включая ацетальдегид, присутствующий в твердых частицах полиэфира, могут быть использованы поток инертного газа или вакуум. Желательно было бы не использовать полимеризацию в твердом состоянии, но ее отсутствие делает проблематичным удаление ацетальдегида. Ситуация дополнительно усложняется за счет присутствия предшественников ацетальдегида, которые могут впоследствии образовывать ацетальдегид при расплавлении частиц полиэфира (например, при литьевом прессовании из ПЭТ преформ для бутылок). Во время полимеризации в твердом состоянии происходит реакция предшественников AA, таких как VEG, с концевыми гидроксиэтильными группами (HEG) или водой, с выделением AA, который может быть частично удален с помощью инертного газа или вакуума. Если не использовать полимеризацию в твердом состоянии, предшественники ацетальдегида могут оставаться при концентрации, при которой они присутствуют после проведения поликонденсации в расплаве. Кроме того, если предусматривается полимеризация в твердом состоянии, то предшественники AA часто присутствуют в меньших количествах, вследствие более короткого времени пребывания в расплавленной фазе.

Другим обычно желательным свойством является низкая концентрация ацетальдегида ("AA"). Ацетальдегид обладает заметным привкусом, и он может быть исключительно нежелательным при использовании в контейнерах для напитков. Необходимо учитывать два известных вида AA. Первый является остаточным или свободным AA, содержащимся в гранулах полиэфира или частицах полиэфира, используемых в качестве исходного материала для литьевого прессования или формования экструзией с раздувом. Вторым видом AA является AA, содержащийся в преформе, или AA, образующийся при расплавлении гранул ПЭТ для изготовления преформ бутылок. Предшественники AA в твердых полиэфирных частицах, химические соединения или химические функциональные группы, которые могут реагировать при расплавлении полиэфира, могут создавать неприемлемые концентрации AA в преформах. Кроме того, при выдерживании полиэфирного полимера в расплавленном состоянии, как это происходит в случае литья под давлением при изготовлении преформ для бутылок, образуются новые предшественники AA. При выдувании преформ в бутылки, неприемлемо высокими содержаниями AA являются концентрации, которые неблагоприятно влияют на вкус напитка, содержащегося в этих бутылках. Особенно неблагоприятно привкус АА влияет на напитки, которые практически не имеют вкуса, такие как вода. Для большинства бутылок для воды требуются преформы с более низкими содержаниями AA, чем в случае бутылок для газированных безалкогольных напитков ("CSD"). Производители, которые применяют полиэфирные частицы для изготовления преформ бутылок, хотели бы иметь одну смолу, которую можно было использовать для изготовления преформ как для бутылок для воды, так и для бутылок для CSD. Это упростило бы процесс переработки материалов в перерабатывающей установке за счет возможности использования одного загрузочного бункера или одного типа загрузочного бункера, одного места хранения продукта или одного типа места хранения продукта и так далее. Большинство смол, продаваемых для изготовления бутылок для воды, имеют более низкое значение It.V., чем смолы, продаваемые для бутылок для CSD. Смола двойного назначения имела бы достаточно высокое значение It.V. для бутылок для CSD и достаточно низкую норму образования AA при плавлении для бутылок для воды.

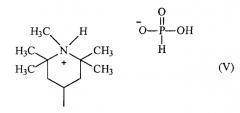

Известен ряд способов, которые относятся к решению проблемы высоких остаточных концентраций AA в твердых полиэфирных частицах и/или высоких норм образования AA при плавлении. Например, в заявке, находящейся одновременно на рассмотрении патентного ведомства, 11/229367, зарегистрированной 16 сентября 2005 г., раскрыт способ получения полиэфирного полимера, более конкретно способ получения ПЭТ полимеров, который позволяет получать полиэфирные полимеры с низким содержанием остаточного AA и низкими нормами образования AA в результате добавления различных типов солей аминов с фосфорсодержащими кислотами к полученному в присутствии титанового катализатора расплавленному полиэфиру с относительно высоким значением It.V. В качестве варианта или дополнительно к другим способам, для того чтобы сделать приемлемой характеристику по AA для использования в бутылках для воды смол, используемых в производстве бутылок для CSD, производители могут добавлять к смолам поглотители AA. Поглотители AA значительно повышают стоимость контейнера и часто отрицательно влияют на цвет контейнера, делая его или более желтым, или более темным, по сравнению с аналогичным контейнером без добавленного поглотителя AA. При использовании конкретных поглотителей AA может также повышаться уровень черных точек, присутствующих в твердых частицах полиэфира и/или в расплавленной детали, что приводит к нежелательному повышению числа черных точек в последующих формованных изделиях.

Другим примером обычно желательной характеристики расплавов полиэфирных полимеров и любых полиэфирных частиц, получаемых путем последующего отверждения расплава, является низкая концентрация концевых винильных групп. Концевые винильные группы, представленные формулой -С(О)О-СН=СН2, являются известными предшественниками АА. Общепринятым механизмом образования АА в расплавленном полиэфире является внутренний разрыв цепи полиэфирного полимера с образованием концевой винильной группы и концевой группы карбоксильной кислоты. Группа VEG может взаимодействовать с группой HEG с образованием остаточного или свободного АА и новой внутренней эфирной связи. Поэтому существует распространенное мнение, что высокая концентрация концевых винильных групп является нежелательной, вследствие способности концевых винильных групп к химическому взаимодействию с образованием АА во время последующего формования из расплавленного полиэфирного полимера.

Кроме того, в патентном документе U.S. 5852164 указано, что для того чтобы улучшить термостабильность расплава значительно модифицированных полиэфирных полимеров, которые содержат почти во всех примерах около 33 мольных процентов 1,4-циклогександиметанола, принимая суммарное содержание диола за 100 мольных процентов, предпочтительно, чтобы концентрация олефиновых окончаний или конечных групп, которая является суммой концевых винильных групп, концевых винилиденовых групп и концевых метилциклогексеновых групп, составляла менее чем 25 экв./т. Обычно, является нежелательным, особенно в процессах литья, когда характеристическая вязкость полимера значительно понижается при расплавлении, так как это может отрицательно влиять на свойства получаемого изделия или детали. Кроме того, известно, что, концевые винильные группы при экстремальных условиях могут также полимеризоваться в поливиниловые эфиры, которые способны отщепляться с образованием полиенов, и могут быть причиной желтого окрашивания ПЭТ.

Так как концевые винильные группы являются известными предшественниками AA, существует общая тенденция проводить полимеризацию полиэфиров в расплавленной фазе при температурах и производительностях, которые препятствуют образованию AA при последующем формовании из расплава. Это особенно важно, когда величину It.V. предшественника формируют в расплавленной фазе с последующей полимеризацией в твердом состоянии, с получением величины It.V. продукта, приемлемой для данного применения.

Но что обычно не учитывают, так это то, что важным для образования AA при плавлении является не тот факт, что концентрация VEG является относительно высокой, а почему или как повысилась концентрация VEG. Если концентрация VEG является относительно высокой вследствие повышенной температуры в установке окончательной обработки, то тогда, при прочих равных условиях, количество образующегося AA при плавлении полиэфира будет повышаться. Если концентрация VEG является относительно высокой вследствие пониженной скорости реакции превращения VEG в AA, тогда при прочих равных условиях меньшее количество VEG будет превращаться в AA, в результате чего концентрация VEG будет увеличиваться, а количество AA, образующегося при плавлении полиэфира, будет понижаться.

Легче воздействовать на скорость превращения VEG в AA, которое происходит во время формования из расплава, когда полиэфир производят исключительно в фазе расплава. Причина состоит в том, что попытки замедлить скорость реакции превращения VEG в AA после получения предшественника полиэфира в фазе расплава, обычно отрицательно влияют во время полимеризации в твердом состоянии на скорость поликонденсации. С другой стороны, можно использовать традиционный способ, включающий полимеризацию в твердом состоянии и воздействие на скорость реакции превращения VEG в AA в начале процесса литья под давлением или на стадии, предшествующей экструзии, такой как стадия приготовления смеси. Этот подход обычно является более дорогим и/или проблематичным, чем мера, предпринимаемая в конце процесса в расплавленной фазе, используемого для получения продукта или конечной величины It.V.

Полиэфирный полимер с относительно высокой концентрацией концевых винильных групп, вследствие применения более высоких температур, и низкими нормами образования AA является привлекательным с экономической точки зрения. Например, было бы желательно осуществлять процесс производства ПЭТ при более высоких температурах и более высоких производительностях, тем самым способствуя росту высоких концентраций концевых винильных групп до более высоких значений, нежели чем в известных полимерах ПЭТ, при сохранении сопоставимых норм образования AA при последующих процессах переработки, таких как формование бутылок раздувом. Попытки замедлить скорость реакции превращения VEG в AA, что повышает концентрацию VEG, позволят использовать более высокие температуры при производстве в фазе расплава, что также повышает концентрацию VEG, и, тем не менее, получать низкие количества образующегося при формовании AA по сравнению с аналогичным случаем при более высокой температуре, но без попыток снижения скорости реакции превращения VEG в AA. Замедление скорости реакции превращения VEG в AA при более высокой температуре переработки может приводить к большему количеству образующегося AA или большему количеству AA в преформе, чем в аналогичном случае при более низкой температуре окончательной переработки. Следует отметить, что для получения очень низких значений содержания AA в преформе, может быть необходимо использовать температуры переработки от низких до средних значений и концентрации катализатора от низких до средних значений в сочетании с замедлением скорости реакции превращения VEG в AA.

Таким образом, существует необходимость в полиэфирном полимере с высоким значением It.V., получаемом полностью в фазе расплава, что исключает дорогостоящую стадию полимеризации в твердом состоянии. Кроме того, для того чтобы замедлить реакцию превращения VEG в AA, полиэфирный полимер мог бы быть подвергнут обработке почти в конце всего производственного процесса в фазе расплава, и, следовательно, концентрация VEG в твердых частицах полиэфирных полимеров повышается, в то время как количество AA, образующегося во время формования из расплава, или содержание AA в преформе снижается, по сравнению с вариантом без обработки. В одном варианте осуществления полиэфирный полимер может быть получен при более высоких температурах и более высоких производительностях, что приводит к относительно высоким концентрациям концевых винильных групп, и затем может быть подвергнут обработке почти в конце процесса получения исключительно в фазе расплава, с тем чтобы замедлить скорость реакции превращения VEG в AA, что приводит к относительно высоким концентрациям концевых винильных групп при все еще малых количествах образующегося AA при переплавлении в отсутствие поглотителей AA по сравнению с вариантом без обработки. В другом варианте осуществления существует особенно большая необходимость в смолах для изготовления бутылок для воды, которые обычно требуют низких содержаний AA в преформах и бутылках, и в этих случаях температуры переработки составляли бы величины от низких до средних значений, в сочетании с обработкой для снижения скорости реакции превращения VEG в AA. Было бы еще более желательно, если аналогичный полиэфир мог бы быть использован в качестве исходного материала как для бутылок для газированных безалкогольных напитков, так и для бутылок для воды.

3. Сущность изобретения

В одном аспекте изобретения предлагается способ получения полиэфирного полимера, включающий:

a) поликонденсацию полиэфирного полимера в присутствии одного или более катализаторов поликонденсации;

b) добавление, по меньшей мере, одного дополнительного соединения, включающего дезактиватор катализатора, к названному полиэфирному полимеру, после того как указанный полиэфирный полимер достигнет величины It.V., по меньшей мере, 0,45 дл/г; и

c) дополнительное увеличение величины It.V. указанного полиэфирного полимера до величины It.V., по меньшей мере, 0,72 дл/г, с получением полиэфирного полимера с концентрацией концевых винильных групп, по меньшей мере, 0,8 мкэкв./г, при норме образования AA меньше чем 22 ч. на млн.

В другом аспекте изобретения предлагается композиция полиэфирного полимера, содержащая полиэфирные полимеры, содержащие алкиленарилатные звенья, где указанный полимер имеет величину It.V., по меньшей мере, 0,72 дл/г, концентрацию концевых винильных групп, по меньшей мере, 0,8 мкэкв./г, и норму образования АА меньше чем 22 ч. на млн. или меньше чем 20 ч. на млн.

В другом аспекте изобретения предлагается композиция полиэфирного полимера, содержащая полиэфирные полимеры, содержащие алкиленарилатные звенья, где указанный полимер имеет величину It.V., по меньшей мере, 0,72 дл/г, концентрацию концевых винильных групп, по меньшей мере, 0,8 мкэкв./г, и содержание AA в преформе меньше чем 10 ч. на млн., предпочтительно, в преформе массой 20 унций, измеряемое при следующих условиях: температура цилиндра экструдера 285°C и время пребывания расплава около 2 минут.

В другом аспекте изобретения предлагаются готовые частицы полиэфирного полимера, содержащие полиэфирные полимеры, содержащие алкенарильные звенья и фосфор в количестве, по меньшей мере, 20 ч. на млн. от массы указанного полимера, имеющего величину It.V., по меньшей мере, 0,7 дл/г, концентрацию концевых винильных групп, по меньшей мере, 0,8 мкэкв./г, норму образования АА меньше чем 22 ч. на млн., и кристалличность, по меньшей мере, 30%, где масса индивидуальных частиц составляет от от 0,01 до 10 г.

В другом аспекте изобретения, предлагается формованное изделие, получаемое путем непосредственного или косвенного введения готовых частиц полиэфирного полимера, включающих полиэфирные полимеры, содержащие алкенарильные звенья и фосфор в количестве, по меньшей мере, 20 ч. на млн. от массы полимера, где указанный полимер имеет величину It.V., по меньшей мере, 0,72 дл/г, концентрацию концевых винильных групп, по меньшей мере, 0,8 мкэкв./г, норму образования АА меньше чем 22 ч. на млн. при температуре 295 градусов Цельсия в течение 5 минут и кристалличность, по меньшей мере, 10%, где масса индивидуальных частиц составляет от 0,01 до 10 г, в зону формования расплава, расплавления частиц с образованием расплава полиэфира и формования изделия из расплава полиэфира.

4. Подробное описание изобретения

Настоящее изобретение может стать более понятным при помощи ссылки на следующее далее подробное описание изобретения.

Следует отметить, что используемые в описании и формуле изобретения формы единственного числа, включают множество объектов, если в контексте четко не указано иначе. Например, предполагается, что ссылка на переработку или изготовление "полимера", "преформы", "изделия", "контейнера" или "бутылки" включает переработку или изготовление множества полимеров, преформ, изделий, контейнеров или бутылок.

Предполагается, что ссылка на композицию, содержащую ингредиент или полимер, включает в дополнение к названному ингредиенту или полимеру другие ингредиенты или другие полимеры.

Выражение "интервал" включает все целые числа и их дробные части внутри интервала. Выражение "температура" или "температурный интервал" в способе; или реакционной смеси; или расплава или подводимая к расплаву; или полимера или подводимая к полимеру, означает во всех случаях, что ограничение удовлетворяется, если или подводимая температура, истинная температура расплава или полимера, или и та, и другая являются конкретно указанной температурой или находятся в конкретно указанном интервале.

Слово "композиция" означает, что каждый перечисленный ингредиент присутствует в композиции, и не означает, что любой ингредиент в композиции является несвязанным или непрореагировавшим. Композиция может быть в твердом состоянии или в расплавленном состоянии. Заявленные ингредиенты в композиции могут быть связанными, несвязанными, прореагировавшими, непрореагировавшими и, если не указано иначе, в любой степени окисления.

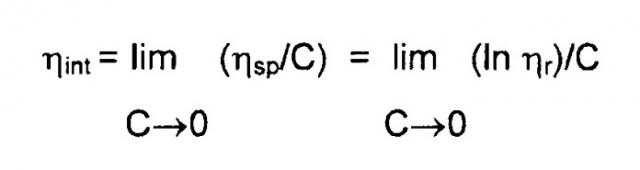

Приводимые в описании значения It.V. определяются в единицах дл/г, рассчитываемых из характеристической вязкости, измеряемой при 25°C в смеси 60% фенола и 40% 1,1,2,2-тетрахлорэтана по массе. Образцы полимера растворяют в растворителе при концентрации 0,25 г/50 мл. Для образцов в разделе "Примеры", вязкость растворов полимера определяют с помощью вискозиметра со стеклянным капилляром фирмы Rheotek. Описание принципа работы этого вискозиметра можно найти в стандарте ASTM D 4603. Характеристическую вязкость вычисляют из измеренной вязкости раствора. Следующие уравнения описывают такие измерения вязкости раствора и последующие вычисления величины Ih.V., и из величины Ih.V. вычисление значения It.V.:

где

= характеристическая (логарифмическая) вязкость при 25°C при концентрации полимера 0,5 г/100 мл в смеси 60% фенола и 40% 1,1,2,2-тетрахлорэтана по массе,

ln = натуральный логарифм,

ts = время истечения образца через капиллярную трубку,

t0 = время истечения чистого растворителя через капиллярную трубку,

C = концентрация полимера в граммах на 100 мл растворителя (0,50%).

Характеристическая вязкость является предельным значением при бесконечном разведении удельной вязкости полимера. Она определяется следующим уравнением:

где

= характеристическая вязкость,

= относительная вязкость = ts/t0,

= удельная вязкость = -1.

Калибровка прибора включает трехкратное испытание стандартной эталонной пробы, и затем использование соответствующих математических уравнений для получения "допустимых" значений Ih.V. Три значения, используемые для калибровки, должны находиться в интервале 0,010; в противном случае, проводят корректировку и повторяют испытание эталона до тех пор, пока не получат три результата подряд внутри этого интервала.

Характеристическая вязкость (It.V. или ) может быть рассчитана при помощи следующего уравнения Биллмейера:

Расчет характеристической вязкости по уравнению Биллмейера описан в публикации J. Polymer Sci., 4, pp. 83-86 (1949).

В качестве варианта вязкость растворов полимеров определяют при помощи модифицированного дифференциального вискозиметра фирмы Viscotek. Описание принципа работы вискозиметров с перепадом давления может быть найдено в стандарте ASTM D 5225. Нескорректированную характеристическую вязкость () каждого образца вычисляют по данным, полученным при помощи вискозиметра для определения относительной вязкости фирмы Viscotek модели Model Y501, с помощью следующего уравнения:

где

P2 = давление в капилляре P2,

P1 = давление в капилляре P1,

ln = натуральный логарифм,

K = постоянная вязкости, полученная при регистрации исходного значения,

C = концентрация полимера в граммах на 100 мл растворителя.

Скорректированное значение Ih.V., на основе калибровки с помощью стандартной эталонной пробы, вычисляют следующим образом:

Образцы ПЭТ, содержащие сурьму и/или фосфор, анализировали на содержание металлов с помощью рентгеноспектрального флуоресцентного анализа (XRF), так как были образцы, содержащие титан и/или фосфор. Образцы ПЭТ, содержащие алюминий, литий и/или фосфор, анализировали на содержание металлов с помощью оптической эмиссионной спектрометрии с индуктивно-связанной плазмой (ICP-OES). Для образцов в разделе "Примеры" метод мокрого озоления для ICP-OES включал озоление ПЭТ в серной и азотной кислоте на горячей электроплитке перед началом проведения анализа водного образца. Существует вероятность большего фонового загрязнения при ICP измерениях для алюминия в ПЭТ, чем для лития в ПЭТ. Для примера 2, для минимизации фонового загрязнения Al, содержания Al и Li измеряют в двух экземплярах в кварцевой посуде. Данные единичного теста в стандартной посуде используют в других примерах. Методика является следующей.

Приготовление образца:

Взвешивают приблизительно 1,0 г полимера в кварцевом стакане емкостью 100 мл. Добавляют 5 мл концентрированной H2SO4. Накрывают часовым стеклом. Готовят холостой опыт аналогичным образом, но без присутствия образца. Помещают стаканы на горячую электроплитку и нагревают в режиме низкого нагрева (~ 100°C) до тех пор, пока не начинается обугливание. В этот момент начинают добавлять по каплям концентрированную HNO3, постепенно повышая температуру до тех пор, пока раствор не становится прозрачным. Кипятят с обратным холодильником в течение приблизительно 30 минут в режиме наивысшего нагрева (приблизительно 400°C). Охлаждают до комнатной температуры. Количественно переносят содержимое стакана в мерную колбу емкостью 100 мл. Добавляют внутренний стандарт Sc при уровне 1 часть на млн. и доводят до метки с помощью воды с сопротивлением 18 МОм.

Анализ с использованием оптической эмиссионной спектрометрии с индуктивно-связанной плазмой (ICP-OES):

Конфигурация прибора:

Распылительная камера: циклонная из кварцевого стекла - неэкранированная

Распылитель: концентрический из кварцевого стекла

Инжектор: кварцевый с внутренним диаметром 2 мм

Мощность плазмы: 1450 ватт

Поток плазмы Ar: 18 л/мин

Вспомогательный поток: 0,2 л/мин

Поток распылителя: 0,65 л/мин

Введение образца: 1,56 мл/мин

Параметры метода:

Аналитические линии:

А1 - 396,153 нм аксиальная проекция плазмы

Li - 670,784 нм радиальная проекция плазмы

Линия внутреннего стандарта:

Sc - 361,383 нм аксиальная проекция плазмы

Калибруют прибор - калибровка по 2 точкам с использованием холостой калибровочной пробы и эталонов, поверенных NIST (Национальным институтом стандартов и технологии), приготовленных при содержании 1 ч. на млн.

Засасывают образцы, и анализируют их при помощи 3 измерений. Регистрируют среднюю величину 3 измерений.

Приводимые в этом описании значения концентрации концевых винильных групп определяют в микроэквивалентах на грамм (мкэкв./г) или миллимолях на килограмм (ммоль/кг). Концентрация концевых винильных групп может быть измерена в твердых частицах или преформах. Концевые винильные группы представлены формулой: -С(О)О-СН=СН2. Небольшое количество образца полиэфира, обычно 0,4 грамма, взвешивают, с точностью до 1 мг и помещают в пробирку с завинчивающейся крышкой, в которую вмещается 4 драхмы, снабженную магнитной мешалкой, покрытой тефлоном. Готовят свежую смесь растворителей (раствор А) с измеренным объемным отношением 75 частей хлороформа-d (фирмы Aldrich Chemical Company), 19 частей трифторуксусной кислоты и 6 частей трифторуксусного ангидрида. Добавляют 4,00 мл раствора А в пробирку с образцом, и пробирку закрывают и герметизируют. Пробирку нагревают до 50°С в металлическом блоке и перемешивают в течение 16 часов. Затем пробирку извлекают из блока и охлаждают. Готовят свежий раствор (раствор B) с точными объемными соотношениями путем смешения 2 частей раствора A и одной части уксусной кислоты. Открывают крышку пробирки и добавляют в пробирку 1,0 мл раствора B и 50 мкл α,α,α-трифтортолуола. Пробирку закрывают и хорошо перемешивают. Часть приготовленного раствора переносят в ампулу для ЯМР-спектроскопии, и регистрируют ЯМР спектр на приборе Bruker Avance 500 MHz, используя условия, которые обеспечивают количественные сигналы в спектре ЯМР для 19F. Главными параметрами анализа на приборе ЯМР являются: задержка импульса - 5 с; ширина полосы качания - 32,795 ppm; среднее число сканирований - 512; число точек - 65536; уширение линий 2,0 Гц. Химический сдвиг сигнала α,α,α-трифтортолуола (TFT) соответствует 13,0 ppm. Площадь сигнала α,α,α-трифтортолуола, включающая площадь спиновых полос и побочных полос углерода 13, точно измеряют вместе с точной площадью сигнала концевой винильной группы. Если сигнал концевой винильной группы нельзя четко отделить от смежных пиков, площадь может быть измерена с помощью методов аппроксимации кривой или других приемлемых методов измерения площади. В формуле ниже, для корректировки площади концевой винильной группы для повышения точности используют множитель коэффициента коррекции, равный 1,1. Среднее квадратичное отклонение метода составляет 0,43 ммоль/кг (мкэкв./г), при концентрации концевой винильной группы 5,6 ммоль/кг (мкэкв./г), и 0,11 ммоль/кг (мкэкв./г), при концентрации концевой винильной группы 0,76 ммоль/кг (мкэкв./г).

Типичные вычисления показаны ниже.

Приводимые в этом описании значения свободного AA выражаются в единицах частей на млн. Нормы образования АА, указанные для этого изобретения, выражаются в единицах частей на млн. Для определения норм образования АА в любой грануле или любом изделии используют следующий метод испытания. Гранулу или изделие формуют из расплава в выдавливающем пластометре при 295°C в течение 5 минут.

Величина свободного AA может быть определена в твердых частицах или преформах. Этот метод испытания используют для определения содержания свободного ацетальдегида в частицах, порошках, преформах, бутылках и любой другой форме, которую может принимать композиция полиэфирного полимера. Для целей определения величин остаточного или свободного ацетальдегида образец подвергают испытанию в соответствии с описанным ниже методом.

Методика испытания для определения содержания свободного ацетальдегида в образце, либо в преформе, грануле, порошке, либо в другой форме, является методом испытания в соответствии со стандартом ASTM # F2013-00. Образцы криогенно измельчают с помощью мельницы Wiley Mill, снабженной ситом с размером 1,0 меш. Готовый измельченный материал имеет размер частиц меньше чем 800 мкм. Часть образца (0,20 г) взвешивают в пробирке со свободным пространством над образцом 20 мл, герметизируют и затем нагревают при 150°C в течение шестидесяти минут. После нагревания газ, образовавшийся над герметизированным образцом полимера ПЭТ, вводят в капиллярную колонку для газовой хроматографии. Ацетальдегид разделяют и затем вычисляют сколько частей на млн. ацетальдегида присутствует в образце. Вычисленное количество ацетальдегида представляет количество свободного или остаточного ацетальдегида, присутствующего в образце.

Для измерения нормы образования ацетальдегида в преформах достаточно использовать описанный выше метод в соответствии со стандартом ASTM # F2013-00 без дополнительного предшествующего расплавления преформ, так как при изготовлении преформы гранулы расплавляют в экструдере перед литьевым прессованием. В результате экструзии расплава или литьевого прессования предшественники AA в расплаве полимера могут превращаться в ацетальдегид.

Норма образования ацетальдегида может быть измерена в твердых частицах. Однако для целей измерения образования ацетальдегида, для того чтобы определить уровень образующегося ацетальдегида, образец должен быть подвергнут второму расплавлению (где получение полиэфира в фазе расплава принимают за первое расплавление). Если образец является частицей или порошком, который не подвергали стадии расплавления в дополнении к предшествующей стадии получения в фазе расплава, образец сначала обрабатывают в соответствии с описанной ниже методикой приготовления образца, после чего образец подвергают методу испытания в соответствии со стандартом ASTM # F2013-00 для анализа.

Приготовление образца: Для целей измерения нормы образования ацетальдегида, и если образец, полученный исключительно в фазе расплава, не обнаруживает свидетельства расплавления при осуществлении поликонденсации в фазе расплава, его приготавливают в соответствии с этим методом до испытания образца в соответствии со стандартом ASTM # F2013-00. Образцы порошка полимера (измельченного до размера частиц, проходящих через сито размером 3 мм) нагревают в печи при 115°C под вакуумом (25-30 дюймов Hg) в токе азота со скоростью 4 стандартных кубических футов в час в течение, по меньшей мере, 48 часов. Несмотря на то что для удаления только воды было бы достаточно проведения сушки в течение ночи, что необходимо для образцов, полученных в твердом состоянии, такая более длительная обработка в печи перед испытанием на образование AA служит также для десорбции ацетальдегида до значений 1 часть на млн. или менее остаточного AA, присутствующего в порошке с высоким значением IV после синтеза только в фазе расплава. Если гранулы не были предварительно подвергнуты десорбции основного количества остаточного AA (норма: 1 часть на млн. или менее), то необходимо десорбировать из гранул остаточный AA. Перед удалением остаточного AA при описанных выше условиях гранулы могут быть измельчены до размера частиц, проходящих через сито размером 2 мм. Если не проводить измельчения, то потребуется больше времени и/или потребуется более высокая температура для десорбции остаточного AA из гранул до величины 1 часть на млн. или менее, вследствие большого размера частиц (более длинного пути для диффундирующей молекулы). Для частиц может быть использован любой подходящий метод удаления летучего ацетальдегида, который позволяет снижать содержание свободного ацетальдегида примерно до 1 ч. на млн. или менее, включая пропускание нагретого инертного газа над частицами в течение времени, достаточного для снижения остаточного ацетальдегида до требуемого уровня. Предпочтительно, чтобы температура удаления летучего ацетальдегида не превышала 165°C, и более предпочтительно не превышала 160°C, и еще более предпочтительно не превышала 150°C. Образец затем утрамбовывают в предварительно нагретый выдавливающий пластометр Tinius Olsen с помощью стального стержня. Выходное отверстие головки калибруют в соответствии со стандартом ASTM D 1238. Небольшое количество материала выдувают из нижней части цилиндра, который затем закупоривают. В верхнюю часть цилиндра вставляют поршневой шток в сборе. Сверху на поршневой шток может быть помещен груз массой 225 г, чтобы удерживать поршневой шток внутри цилиндра. Полимер выдерживают при 295°C в течение 5 минут. Затем из нижней части цилиндра удаляют заглушку. При помощи груза с большой массой и используемого давления из цилиндра выдавливают экструдат в баню с ледяной водой. Экструдат промокают досуха, герметично упаковывают в пакет и помещают в холодильник до тех пор, пока не проводят испытание в соответствии со стандартом ASTM # F2013-00.

В качестве варианта используют модульный прибор для определения индекса текучести расплава Model 7027 фирмы CEAST. Запускают программу образования AA, которая поддерживает температуру 295°C, и экструдирует расплавленный ПЭТ материал в течение 5 минут при постоянной скорости потока, определяемой в програмно-аппаратном обеспечении прибора. По мере того как экструдат выдавливают из цилиндра в баню с ледяной водой, его собирают, промокают досуха, герметично упаковывают в пакет и помещают в холодильник до тех пор, пока не проводят испытание в соответствии со стандартом ASTM # F2013-00.

Образование ацетальдегида в полиэфирных смолах может измеряться с помощью прибора для определения индекса текучести расплава Model 7027 фирмы CEAST или любого аналогичного выдавливающего пластометра. Однако прибор Ceast 7027 является предпочтительным, так как автоматизированные функции этого прибора снижают дисперсию испытания за счет поддержания постоянными времен контакта для полимера внутри цилиндра экструдера. Это конкретная модель прибора включает автоматическую набивку смолы в начале методики испытания. Прибор снабжен механизированной платформой, которая выталкивает материал из цилиндра до тех пор, пока поршень не находится на конкретной высоте