Способ разделения кокса по плотности в смесильно-прессовом отделении

Иллюстрации

Показать всеИзобретение относится к способу и устройству для разделения нефтяного кокса на основании плотности. Способ и устройство для получения фракции плотного кокса из первой фракции частиц кокса, имеющей первую среднюю плотность и первый средний гранулометрический состав, причем предусмотрено расслоение этой фракции кокса в сепараторе по плотности на, по меньшей мере, две фракции частиц, при этом, по меньшей мере, две упомянутые фракции включают фракцию легкого кокса и фракцию плотного кокса. Фракция плотного кокса обладает средней плотностью, превышающей первую среднюю плотность, и средним гранулометрическим составом, по существу, эквивалентным первому среднему гранулометрическому составу. Устройство включает наклонный качающийся стол, в котором имеется газопроницаемая дека и вентилятор. Изобретение позволяет получать уплотненный коксовый продукт, предназначенный для производства угольных анодов повышенной плотности. 4 н. и 35 з.п. ф-лы, 2 табл., 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для разделения нефтяного кокса на основании плотности, в частности для получения фракции плотного кокса, используемой при производстве угольных анодов для выработки алюминия.

Уровень техники

Угольные аноды для электролитического восстановления алюминия производят в смесильно-прессовом отделении. На каждые две тонны производимого алюминия расходуется примерно одна тонна углерода. Типичным источником углерода для смесильно-прессового отделения является прокаленный нефтяной кокс. Существенное влияние на свойства анода оказывает плотность кокса. Исходный кокс поступает в смесильно-прессовое отделение в виде материала с большим разбросом размеров частиц и плотностей. В смесильно-прессовом отделении кокс разделяют на фракции с различным размером частиц. На производство анода идет определенное количество частиц каждой фракции с целью получения заранее заданного гранулометрического состава готового анода, что необходимо для соответствия техническим требованиям.

В WO 82/02503 Forsberg и др. описывают воздушно-паровой сепаратор, предназначенный для отделения более тяжелой фракции, в виде кусков, от смеси более легких частиц с отличающимися свойствами. Этот сепаратор включает вибрационный конвейер и ряд воздушных сопел, направленных, как правило, в направлении движения конвейера к его разгрузочному концу. И более легкие, и более тяжелые фракции собирают на качающемся желобе, имеющем горизонтальную и наклонную часть. Более легкие фракции, падающие с конвейера, захватываются потоком воздуха, поступающим из воздушных сопел, который уносит их на горизонтальную часть качающегося желоба, откуда более легкие фракции отбирают через боковое отверстие. В WO 82/02503 указано, что более тяжелые фракции, приземляющиеся на наклонной части качающегося желоба, не могут двигаться вверх; более тяжелые фракции разгружают с нижнего наклонного конца описываемого сепаратора.

В патенте США 3485361, выданном Adams, описано устройство для отделения обрабатываемых деталей от станочных и токарных стружек. В это устройство входит перфорированная решетка, на которую помещают смесь деталей и стружек, эту смесь подают на вибрационный желоб, на разгрузочном конце которого на смесь воздействуют высокоскоростным потоком воздуха, направленным через решетку вверх на смесь деталей и стружек. Более легкие станочные и токарные стружки захватываются потоком воздуха, тогда как обрабатываемые детали остаются и разгружаются соответствующим образом.

В патенте США 4793918, выданном Thomas, описан гравитационный сепаратор твердых частиц, осаждающихся на перфорированной деке сепаратора. Скоростью отделения управляют путем изменения высоты конца и бокового наклона сепаратора; отделение осуществляют при помощи потока воздуха, направленного на отдельные зоны деки. Дека состоит из, по меньшей мере, двух перфорированных перекрытий, разделенных поперечными ребрами, эти элементы улучшают отделение твердых частиц. В сепараторе, описанном в патенте США 4793918, более тяжелую фракцию разгружают с нижнего конца наклонной деки сепаратора.

В GB 427499, выданном Barker, описано устройство для отделения примесей от угля, в котором сырье, поступающее на подающий желоб, спускается по нескольким наклонным совершающим возвратно-поступательное движение декам с воздухопроницаемым дном. На смесь угля и примесей воздействуют восходящим потоком воздуха, способствующим расслоению материала. Смесь угля и примесей расслаивается во время перемещения вниз по наклонным декам. Более плотные и мелкие примеси отводятся через выходное отверстие первого желоба, а более легкий уголь продолжает двигаться вниз по наклонной деке в виде слоя, находящегося над отводимыми примесями. Этот более легкий уголь направляют на вторую воздухопроницаемую деку, аналогичную первой, откуда поток угля и примесей отводят через выходное отверстие второго желоба и возвращают на входной подающий желоб. Самые легкие и крупные частицы фракции чистого угля, переходящие через пластину регулировки уровня, собирают.

Патент США 6838024 В1 относится к способу получения угольных блоков, предназначенных для производства алюминия. Способ, описанный в патенте США 6838024 В1, включает разделение исходного угля на, по меньшей мере, две фракции гранулометрического состава, отбор большей части этих фракций, их измельчение и смешивание с целью получения продукта с регулируемой долей ультрамелких частиц. В данном патенте указано, что благодаря наличию фракции ультрамелких частиц увеличивается плотность производимых угольных блоков.

S.Wilkening в работе "Potentialities in the Paste Plant" («Потенциальные возможности смесильно-прессового отделения»), Light Metals, 1997, стр.569-576 указывает, что кокс может быть отделен на основании плотности. Wilkening утверждает, что при одинаковом гранулометрическом составе более высокая кажущаяся плотность является благоприятной с точки зрения прочности, проницаемости и удельного сопротивления производимого угля. Для разделения кокса на основании плотности Wilkening предлагает использовать воздушный шабер.

Сущность изобретения

Целью настоящего изобретения является производство уплотненного коксового продукта, предназначенного для производства угольных анодов повышенной плотности.

Еще одной целью настоящего изобретения является непрерывное производство уплотненного кокса в управляемом режиме.

В соответствии с одним из аспектов, настоящим изобретением обеспечивается способ отделения фракции плотного кокса, предназначенного для производства угольных анодов, от первого потока частиц кокса путем обеспечения первого потока частиц кокса, имеющих первую среднюю плотность и первый средний гранулометрический состав, причем способ включает следующие стадии: подача первого потока частиц кокса в сепаратор по плотности с определенным расходом на входе; расслоение в сепараторе по плотности первого потока частиц кокса на слой с дифференцированной плотностью, содержащий, по меньшей мере, две отдельные фракции частиц с разной средней плотностью, причем, по меньшей мере, две упомянутые фракции включают фракцию легкого кокса и фракцию плотного кокса, при этом фракция плотного кокса находится в нижней части слоя с дифференцированной плотностью, и отделение в сепараторе по плотности фракции легкого кокса от фракции плотного кокса, причем фракция плотного кокса обладает средней плотностью, превышающей первую среднюю плотность, и средним гранулометрическим составом, по существу, эквивалентным первому среднему гранулометрическому составу.

В соответствии с еще одним аспектом, настоящим изобретением обеспечивается способ отделения фракции плотного кокса, предназначенного для производства угольных анодов, от поступающего потока частиц кокса, причем способ включает следующие стадии: обеспечение поступающего потока частиц кокса, объединение поступающего потока частиц кокса с рециркулируемым потоком с образованием объединенного потока поступающего кокса, (а) подача объединенного потока поступающего кокса в сепаратор частиц по крупности, разделение объединенного потока частиц на фракцию чрезмерно крупного кокса, по меньшей мере, одну фракцию кокса среднего размера и фракцию отсева кокса, (i) где фракция кокса среднего размера имеет первую среднюю плотность и первый средний гранулометрический состав; (b) подача фракции кокса среднего размера в сепаратор по плотности с определенным расходом на входе; и (с) расслоение в сепараторе по плотности фракции кокса среднего размера на слой с дифференцированной плотностью, содержащий, по меньшей мере, две отдельные фракции частиц с разной средней плотностью, причем, по меньшей мере, две упомянутые фракции включают фракцию легкого кокса и фракцию плотного кокса, при этом фракция плотного кокса находится в нижней части слоя с дифференцированной плотностью, и отделение в сепараторе по плотности фракции легкого кокса от фракции плотного кокса, при этом фракция плотного кокса обладает средней плотностью, превышающей первую среднюю плотность, и средним гранулометрическим составом, по существу, эквивалентным первому среднему гранулометрическому составу.

В соответствии с дополнительным аспектом, настоящим изобретением обеспечивается устройство для производства фракции плотного кокса, предназначенного для производства угольных анодов, при этом устройство включает: наклонный качающийся стол, включающий: верхний конец, с которого разгружается фракция плотного кокса, нижний конец и удерживающую частицы кокса деку, простирающуюся между верхним концом и нижним концом, при этом дека является газопроницаемой и пригодной для приема первого потока кокса, подлежащего уплотнению с получением фракции плотного кокса; и вентилятор, обеспечивающий движение потока газа через газопроницаемую деку.

В соответствии с еще одним дополнительным аспектом, настоящим изобретением обеспечивается устройство для производства фракции плотного кокса, предназначенного для производства угольных анодов, причем устройство включает: сепаратор частиц по крупности, в котором имеется, по меньшей мере, две деки, на которых образуется фракция чрезмерно крупного кокса, по меньшей мере, одна фракция кокса среднего размера и фракция отсева кокса, устройство транспортировки кокса, перемещающее, по меньшей мере, одну фракцию кокса среднего размера в сепаратор по плотности, при этом в сепараторе по плотности имеется наклонный качающийся стол, включающий в себя: верхний конец, с которого разгружается фракция плотного кокса, нижний конец и удерживающую частицы кокса деку, простирающуюся между верхним концом и нижним концом, при этом упомянутая дека является газопроницаемой и пригодной для приема первого потока кокса, подлежащего уплотнению с получением фракции плотного кокса; и вентилятор, обеспечивающий движение потока газа через газопроницаемую деку.

Краткое описание чертежей

Далее отличительные особенности и преимущества настоящего изобретения станут более понятны из следующего подробного описания в сочетании с прилагаемыми чертежами, на которых;

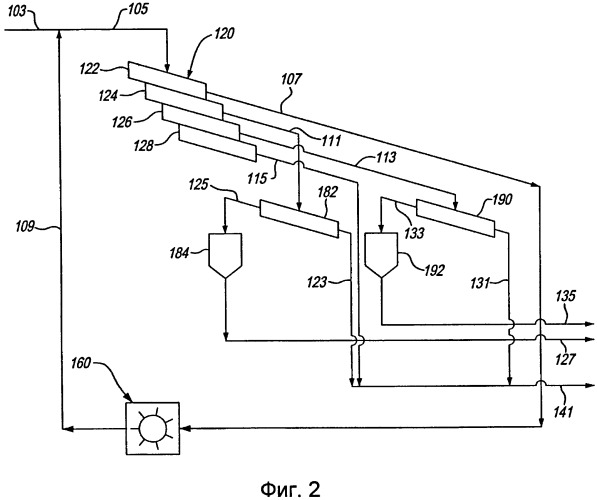

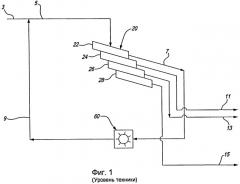

Фиг.1 представляет собой технологическую схему производства различных фракций кокса в соответствии с известным уровнем техники;

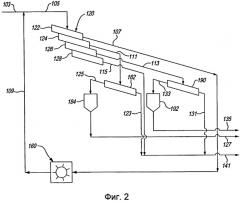

Фиг.2 представляет собой технологическую схему уплотнения нефтяного кокса в соответствии с одним из вариантов осуществления настоящего изобретения;

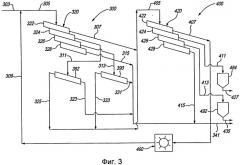

Фиг.3 представляет собой технологическую схему уплотнения нефтяного кокса в соответствии со вторым вариантом осуществления настоящего изобретения;

Фиг.4 представляет собой технологическую схему методики эксперимента, использованной при производстве электродов для испытаний;

Фиг.5a представляет собой график зависимости плотности обожженного анода от процентного содержания смоляной связки для анода, произведенного из образца (кокс А) и из образца уплотненного кокса А, произведенного в соответствии с одним из вариантов осуществления настоящего изобретения;

Фиг.5b представляет собой график, аналогичный Фиг.5а, для случая использования образца кокса низкой плотности (кокс В) и образца уплотненного кокса В, произведенного в соответствии с одним из вариантов осуществления настоящего изобретения;

Фиг.6 представляет собой график зависимости плотности поступающего нефтяного кокса и уплотненного нефтяного кокса, произведенного в соответствии с настоящим изобретением, от времени (в минутах) обработки образца кокса в устройстве по настоящему изобретению.

Подробное описание предпочтительного варианта осуществления изобретения

При производстве угольных анодов под исходным материалом, нефтяным коксом, понимается материал, содержащий уголь в виде твердых частиц и получаемый из сырой нефти, прошедшей обработку с целью удаления любых летучих компонентов. Известно, что нефтяной кокс содержит частицы различной плотности. Частицы с более низкой плотностью образуются по разным причинам, но главным образом, потому, что в коксе низкой плотности имеется больше пор. Следовательно, по мере увеличения доли кокса низкой плотности в анодах снижается их плотность, а также ухудшаются механические и электрические свойства.

Настоящим изобретением обеспечивается способ и устройство, предназначенные для увеличения плотности фракций частиц нефтяного кокса, используемого для производства анода. Способ по настоящему изобретению имеет преимущество, заключающееся в том, что и способ, и устройство в ходе эксплуатации характеризуются способностью к саморегуляции. Специалисту в данной области понятно, что выражение «саморегулирующийся» означает, что функционирование способа и устройства выражается в непрерывном производстве надлежащей уплотненной фракции частиц кокса, несмотря на отклонения свойств поступающего исходного нефтяного кокса, подаваемого в устройство.

На Фиг.1 представлен способ разделения нефтяного кокса в соответствии с известным уровнем техники, основанный исключительно на классификации частиц нефтяного кокса по размерам. Система, показанная на Фиг.1, производит фракции кокса постоянного гранулометрического состава, при этом не рассматривается увеличение плотности фракций нефтяного кокса.

Поток прокаленного нефтяного кокса 3, который может содержать частицы с большим разбросом размеров, подают в устройство сортировки по размерам. В установке по производству анодов, показанной на Фиг.1, обычно используется поступающий поток нефтяного кокса 3, который разделяют на несколько фракций частиц определенного размера. Эти фракции частиц определенного размера соединяют в пропорциях, необходимых для производства анодов.

Поступающий поток нефтяного кокса 3 соединяют с рециркулируемым потоком 9 с получением объединенного потока нефтяного кокса 5. Объединенный поток 5 транспортируют при помощи подходящего для перемещения порошка конвейера или системы в сепаратор частиц по крупности. Сепаратор частиц по крупности представляет собой обычный многоярусный вибрационный грохот 20 с ситами, отличающимися размером ячеек, на котором объединенный поток нефтяного кокса 5 разделяется или разбивается на фракции частиц разного размера.

На первой, самой верхней деке 22 грохота 20 отделяется фракция самых крупных частиц или фракция «чрезмерно крупного» кокса. Одну или более фракций «среднего размера» (в данном случае показано 2) 11, 13 отводят с одной или более промежуточных дек 24, 26. Фракцию «отсева» кокса, которая прошла сквозь все сита, собирают на дне 28 грохота 20. Система конвейеров, вибрационный грохот 20 (или сита) и дробилка 60 представляют собой типы оборудования, которые хорошо знакомы специалистам в данной области.

Поток «чрезмерно крупных» частиц 7 транспортируют при помощи подходящего конвейера или системы конвейеров в дробилку 60. В дробилке 60 размер частиц фракции «чрезмерно крупного» кокса 7 уменьшается до величины, более пригодной для производства анодов. Как видно на фигуре, поток измельченного материала 9 рециркулируют и объединяют с поступающим потоком 3 с получением объединенного потока 5. На многоярусном грохоте 20 происходит дальнейшее разделение поступающей фракции на два потока фракций частиц «среднего размера» 11 и 13. Фракцию «отсева» 15 собирают на дне 28 грохота 20 и надлежащими средствами транспортируют в устройство дополнительного помола (не показано) для получения еще более тонких частиц, необходимых для производства анодов. Понятно, что данное устройство может включать разнообразные бункеры для временного хранения продукта и регуляторы подачи.

В способе настоящего изобретения, один вариант осуществления которого представлен на Фиг.2, напротив, используется и разделение частиц по крупности, и регулируемое разделение по плотности с получением продукта - нефтяного кокса с более высокой и единообразной плотностью - в непрерывном, полунепрерывном или периодическом режиме. Кроме того, способ настоящего изобретения позволяет получить фракцию плотного кокса с гранулометрическим составом, по существу, эквивалентным получаемому в способе известного уровня техники.

Как показано на Фиг.2, поступающий поток частиц нефтяного кокса 103 соединяют с рециркулируемым потоком кокса 109 с получением объединенного потока 105. Объединенный поток кокса 105 транспортируют при помощи подходящего конвейера или системы конвейеров угля в сепаратор частиц по крупности. В предпочтительном варианте осуществления изобретения сепаратор частиц по крупности представляет собой многоярусный вибрационный грохот 120.

На самой верхней деке грохота 122 происходит отделение фракции «чрезмерно крупного» кокса 107, которую направляют в дробилку 160. Поток измельченных частиц 109, выходящий из дробилки, соединяют с поступающим потоком нефтяного кокса 103.

Потоки фракций «среднего размера» 111, 113 отбирают с дек 124 и 126, соответственно, каждую из них направляют в сепараторы по плотности 182 и 190. На фигуре показано только две фракции, однако, такой же обработке может быть подвергнуто любое число фракций «среднего размера».

Каждый из поступающих потоков кокса 111, 113, транспортируют или осуществляют их падение под действием силы тяжести в сепаратор по плотности. В предпочтительном варианте осуществления изобретения сепаратор по плотности представляет собой сепаратор по плотности типа качающегося стола 182, 190. В сепараторах по плотности 182, 190 поступающий поток кокса разделяется на, по меньшей мере, две фракции частиц следующим образом.

В сепараторах по плотности 182 и 190 имеется вибрирующий и наклонный стол. Наклонный стол включает газопроницаемую деку, которая предназначена для удерживания поступающего нефтяного кокса, подаваемого в сепаратор по плотности. В сепараторах по плотности 182, 190 наклонный стол совершает колебания с частотой, поддающейся регулированию, под действием колебаний, одновременно с подачей восходящего потока газа сквозь газопроницаемую деку, происходит расслоение поступающего кокса так, что частицы с наибольшей плотностью остаются вблизи поверхности наклонного стола, а частицы с меньшей плотностью распределяются дальше от поверхности стола. Таким образом, фракции кокса с различной средней плотностью можно отделить от расслоенного материала.

Сепараторы этого типа можно отнести к «камнеотделителям», в которых стол наклонен от первой верхней стороны к противоположной нижней стороне. На противоположной нижней стороне имеется перегородка или стенка, по существу, параллельная первой верхней стороне. Эта перегородка или стенка на нижней стороне осуществляет функцию регулирования глубины слоя разделяемого материала. К другим сепараторам по плотности относятся «гравитационные сепараторы», в которых стол наклонен от одного верхнего (нижнего) угла (или конца) к противоположному нижнему углу (концу). Камнеотделительное оборудование включает, например, оборудование, производимое компанией Oliver, расположенной в Rocky Ford, Колорадо, США (модель 11205) и компанией Forsberg, расположенной в Thief River Falls, Миннесота, США (модель Р10). К гравитационным сепараторам относятся, например, Oliver модель 4800 и Forsberg модель 300V.

В предпочтительном варианте осуществления настоящего изобретения используется «камнеотделитель». Такое оборудование известно как пригодное для разделения частиц с, по существу, разными плотностями, например, для отделения семян (низкая плотность) от примеси камней (высокая плотность), однако, до сих пор «камнеотделитель» не применяли для разделения потока кокса с узким разбросом частиц по размеру и плотности, как в настоящем изобретении. Было обнаружено, что нефтяной кокс, содержащий различные фракции сходной плотности и среднего размера частиц, может быть с успехом разделен на таком оборудовании, рассматриваемом, как правило, только как пригодное для грубого разделения по плотности значительно различающихся материалов.

В предпочтительном варианте осуществления «камнеотделителя» сепараторы по плотности 182 и 190 включают соединенный с ними вентилятор (не показан), который может иметь любую из множества форм. В предпочтительном варианте осуществления вентилятор подбирают из группы, в которую входят дутьевой вентилятор, воздуходувка и резервуар со сжатым газом. В особенно предпочтительном варианте осуществления вентилятор представляет собой центробежный вентилятор. В центробежный вентилятор также может входить установка осушения воздуха и фильтр, установленные у входного отверстия вентилятора. Дутьевой вентилятор характеризуется давлением и расходом, которых достаточно для псевдоожижения потока кокса среднего размера, удерживаемого на газопроницаемой деке, и образования слоя со ступенчатой (или дифференцированной) плотностью, в котором более плотные частицы располагаются в нижней части слоя, прилегающей к деке. Наклонный стол совершает такие колебания, что фракции плотного кокса 125 и 133 поднимаются по наклонной поверхности газопроницаемой деки так, что более плотный слой разгружается с верхнего конца наклонной деки сепараторов 182 и 190, соответственно. В предпочтительном варианте осуществления изобретения колебания могут быть эксцентрическими. Псевдоожиженный слой более легкого кокса движется по наклонной деке вниз, к нижнему концу, где фракция легкого кокса разгружается, образуя потоки 123 и 131, отводимые из сепараторов 182 и 190, соответственно.

Рабочие параметры сепараторов по плотности можно регулировать вручную или автоматически при помощи управляющего устройства. К рабочим параметрам сепараторов по плотности, которые влияют на плотность фракции плотного кокса, относятся, помимо прочего: скорость подачи поступающего потока кокса (в сепаратор по плотности); скорость колебаний (скорость, частота и эксцентриситет); амплитуда вибрации; высота перегородки или стенки на выходе с нижнего конца деки; наклон газопроницаемой деки и расход газа, подаваемого вентилятором или воздуходувкой.

Предпочтительно, если управляющее устройство изменяет параметры колебания стола или наклон стола.

Указанные параметры можно регулировать с целью управления относительными расходами фракций плотного и легкого кокса. В конкретном варианте осуществления с поступающими потоками кокса 111, 113 среднюю плотность плотной фракции 125, 133 регулируют по относительному расходу фракций плотного кокса. В настоящем изобретении является предпочтительным, чтобы расход плотной фракции (125, 133) P1 был фиксированным или установленным равным заданному расходу. В предпочтительном варианте осуществления заданный расход должен составлять, по меньшей мере, 50% расхода поступающего кокса в потоке поступающего кокса (111, 113), более предпочтительно, по меньшей мере, 70% расхода поступающего кокса. Эти величины расхода, как правило, задаются как «вес (масса)/время». Сепараторы 182 и 190 являются саморегулирующимися относительно любых колебаний плотности в поступающих потоках кокса 111 и 113. То есть средняя плотность потоков 125 и 133 остается относительно постоянной, даже если средняя плотность поступающих потоков 111 и 113 меняется, поэтому во многих случаях нет необходимости в корректировке с целью поддержания заданной величины средней плотности потоков 125 и 113. Однако, следует понимать, что если средняя плотность поступающих потоков 111 и 113, например, снижается, относительный расход потоков 125 и 133 уменьшится, тогда как средняя плотность останется относительно постоянной. Необходимо подчеркнуть, что расслоение в сепараторах по плотности происходит так, что средний гранулометрический состав поступающих потоков 111 и 113, по существу, эквивалентен составу выходящих потоков 125 и 133. Для большей ясности, выражение «по существу, эквивалентен», употребляемое в отношении гранулометрического состава потоков 125 и 133, в настоящем документе означает гранулометрический состав, который подобен составу поступающих потоков 111 и 113 по предельной величине и соотношению между собой фракций частиц разного размера в этом составе и представляет собой такой состав, что потоки 125 и 133 могут быть использованы для производства анодов таким же образом (и в тех же пропорциях), что и потоки 111 и 113.

В предпочтительном варианте осуществления изобретения, поясняемом на Фиг.2, использована система регулирования, в которую входят два резервуара или бункера для продукта 184 и 192, в которых собираются фракции плотного кокса 125 и 133, соответственно. Бункеры 184 и 192 выполняют функцию буфера на выходе потоков фракции плотного кокса 125 и 133 путем накопления и хранения фракций плотного кокса с последующим дозированием или подачей фракции плотного кокса на следующую стадию с заданным постоянным расходом (потоки 127 и 135), посредством чего поддерживается нужная пропорция фракций разного размера. В ходе этой операции количество фракции плотного кокса в бункерах 184 и 192 поддерживается в заданном диапазоне величины уровня путем регулирования рабочих параметров сепараторов по плотности 182 и 190. Было обнаружено, что удовлетворительный результат можно получить как при помощи весового, так и объемного дозатора на выходе бункеров 184 и 192. В предпочтительном варианте осуществления изобретения бункеры 184 и 192 могут быть оборудованы устройством измерения уровня и встроенным управляющим устройством, чтобы предотвратить работу при пустых или переполненных бункерах.

В предпочтительном варианте осуществления изобретения регулирование уровня в системе осуществляется следующим образом. Сепараторы по плотности 182 и 190, как разъяснено выше, функционируют при заданной величине расхода кокса в потоках плотного кокса 125 и 133 (предпочтительно, по меньшей мере, 50% общего расхода 111 и 113, как указано выше), тем самым, устанавливается средняя плотность кокса потоков 125 и 133. Рабочие параметры сепараторов по плотности изменяют с целью получения заданной величины плотности. Как было указано, средняя плотность фракции плотного кокса имеет тенденцию оставаться постоянной, если указанные выше рабочие параметры отрегулированы надлежащим образом, даже если плотность поступающих потоков 111 и 113 колеблется.

В целях ясности изложения будет рассмотрен только один поток 125, однако, такое же регулирование может быть применено к любому из потоков плотного кокса (125, 133). Расход для потока 125, обозначаемый Р1, устанавливают заранее заданным при помощи управляющих устройств сепаратора 182, как указано выше, выходной расход для потока 127 обозначается как Р2. Расход Р2 регулируют в соответствии с требованиями находящегося ниже по ходу технологического потока процесса производства анодов, расход этого потока из бункера 184 регулируют, например, при помощи либо весового (массового), либо объемного дозатора. При некоторых условиях, когда расход Р1 для потока, поступающего в бункер 184, ниже регулируемого расхода Р2 для потока, выходящего из этого бункера, уровень материала в бункере 184 будет постепенно понижаться и, в результате, когда материал в бункере израсходован (или достигнут низкий уровень, при котором происходит отключение), процесс будет остановлен. Чтобы избежать остановки процесса из-за низкого уровня материала или обратной ситуации, когда процесс останавливается из-за переполнения бункера, предлагается следующий способ регулирования.

В простейшем варианте осуществления настоящего изобретения предусматривается наличие устройства измерения низкого уровня и управления на каждом из бункеров 184 и 192, которое управляет регулятором сепараторов по плотности 182 и 190; такая компоновка позволяет максимально увеличить плотность производимой фракции плотного кокса одновременно с поддержанием постоянного расхода фракции плотного кокса из бункеров. Сепараторы 182 и 190 могут быть приспособлены для приема сигнала или сигналов от одного или более управляющих устройств с тем, чтобы управлять разделением частиц посредством изменения ранее описанных рабочих параметров. Снова рассмотрим в качестве типичного примера только один сепаратор 182; когда уровень продукта - уплотненного кокса - в бункере 184 падает ниже измеряемого низкого уровня, заданная величина расхода Р1 может быть изменена или отрегулирована в сторону повышения, в результате чего немного понизится средняя плотность потока 125. Это осуществляют путем изменения одного или более рабочего параметра сепаратора по плотности и поддерживают количество уплотненного кокса на заранее заданном уровне. Поскольку влияние рабочих параметров на величину расхода P1 общеизвестно, нет необходимости фактически измерять изменение Р1 для достижения нужного регулирования. В предпочтительном варианте осуществления изобретения регулируют расход газа так, чтобы большее количество материала перемещалось из сепаратора по плотности 182 в потоке 125. Количество уплотненного кокса в бункере 184 медленно пополняют до более высокого уровня, хоть и при немного более низкой плотности, но все же большей, чем если бы разделение проводилось без использования сепаратора по плотности 182. Как было отмечено, тот же способ регулирования может быть применен к любому из описываемых в настоящем документе сепараторов по плотности. Бункеры 184 и 192 в некоторых вариантах осуществления могут быть заменены несколькими бункерами, установленными параллельно, в этом случае среднюю величину уровней в этих бункерах сравнивают с нижним пределом уровня.

Могут быть предусмотрены более сложные способы управления, включающие две или более стадии обнаружения понижения уровня и использование двух или более заданных принципов регулирования P1. В предпочтительном варианте осуществления изобретения способ управления включает два измерения уровня и принципа регулирования.

Конечно, бункеры 184 и 192, помимо систем измерения и регулирования низкого уровня, также могут иметь одну или более систему измерения и регулирования высокого уровня, работающую аналогично, но все же, противоположно системе измерения и регулирования низкого уровня. При регистрации повышения уровня будет повышаться заданная величина расхода и, таким образом, уменьшаться поток продукта - уплотненного кокса - из сепараторов 182 и 190. Следовательно, сепараторы 182, 190 производят фракцию плотного кокса, образующую потоки 127, 135, и фракцию легкого кокса, образующую потоки 123, 131, соответственно.

Снова обратимся к Фиг.2; потоки фракции легкого, или менее плотного, кокса 123, 131 соединяют с потоком «отсева» кокса 115, отводимого со дна 128 многоярусного грохота 120. Этот объединенный поток фракции отсева 141 подвергают дополнительному помолу с целью снижения среднего размера частиц. Как и на Фиг.1, поток измельченного отсева 141 на Фиг.2 может быть соединен (не показано) с потоками 127 и 135 продукта - уплотненных частиц кокса - в пропорциях, необходимых для производства угольных анодов, применяемых при производстве алюминия.

На Фиг.3 представлен другой вариант осуществления способа и устройства по настоящему изобретению. Нумерация оборудования и потоков, начинающаяся на 300, аналогична использованной при описании способа со ссылкой на Фиг.2. Система 300 (номера позиций начинаются на 300) может рассматриваться как усовершенствование, добавленное к существующей системе классификации нефтяного кокса 400 (существующая система обозначена номерами позиций, начинающихся на 400). Система в целом (объединенные системы 300 и 400), показанная на Фиг.3, может рассматриваться в тех случаях, когда модификацию существующей системы 400 выполнить трудно или невозможно из-за ряда физических ограничений, таких как отсутствие в существующем здании места для нового оборудования по уплотнению. В данную систему поступает поток нефтяного кокса 303, который соединяют с рециркулируемым потоком 309 с получением объединенного потока 305, который затем подают на многоярусный грохот 320. В предпочтительном варианте осуществления изобретения грохот 320 включает три деки 322, 324, 326 и дно 328, с которых, соответственно, отводят следующие отсортированные по крупности потоки кокса: поток «чрезмерно крупного» кокса, 307; первый поток кокса «среднего размера», 311; второй поток кокса «среднего размера», 313; поток «отсева», 315. Частицы потоков кокса «среднего размера» 311 и 313 затем подвергают разделению в сепараторах по плотности 382 и 390, где поступающие потоки 311, 313 разделяются на фракции более низкой плотности 323 и 331 и фракции более высокой плотности 325 и 333, соответственно.

Фракцию отсева 315 и две фракции более низкой плотности 323 и 331 объединяют в поток 341 и транспортируют на дальнейший помол (не показано).

Фракции с более высокой плотностью 325, 333 объединяют с «чрезмерно крупным» потоком 307 в поток 405, который подают в существующую систему 400 классификации нефтяного кокса. Существующая система аналогична описанной со ссылкой на Фиг.1 с важным отличием, заключающимся в том, что раз потоки «среднего размера» были подвергнуты уплотнению, на выходе существующей системы классификации они будут иметь большую плотность.

Поток 405 направляют на многоярусный грохот 420, включающий три деки 422, 424, 426 и дно 428, с которых, соответственно, отводят следующие отсортированные по крупности потоки кокса: поток «чрезмерно крупного» кокса, 407; первый поток кокса «среднего размера», 411; второй поток кокса «среднего размера», 413; поток «отсева», 415. Поток «чрезмерно крупного» кокса 407 транспортируют в дробилку 460, где размер частиц кокса уменьшается. Поток измельченного кокса 309 соединяют с поступающим потоком 303. Потоки кокса «среднего размера» 411 и 413 подают в бункеры 484 и 492. Эти бункеры оборудованы такими же системами управления уровнем, как и описанные со ссылкой на Фиг.2 (в бункерах 184 и 192), однако, обеспечивающими обратную связь с сепаратором (382 и 390), который используется для обработки, по существу, такой же фракции гранулометрического состава, что и в потоках, подаваемых в эти бункеры. Выходящие из бункеров 484 и 492 потоки 427 и 435, соответственно, затем используют вместе с тонкими частицами для производства угольных анодов, применяемых при производстве алюминия. Если в грохотах 420 и 320 число выделяемых фракций различно, и число фракции, получаемых на грохоте 320, больше или равно числу фракций на грохоте 420, то уровни в бункерах, относящиеся к определенной фракции, поступающей с грохота 420, соотносят с потоком или потоками ближайшей фракции, поступающим с грохота 320. Если число выделяемых на грохоте 320 фракций меньше, чем на грохоте 420, уровни в более, чем одном бункере могут быть усреднены и затем применены к потоку ближайшей отсортированной на грохоте 320 фракции.

Пример 1

Данный пример иллюстрирует преимущество использования способа и устройства настоящего изобретения в отношении увеличения плотности обрабатываемого нефтяного кокса и, по существу, отсутствия изменения среднего гранулометрического состава производимого уплотненного кокса по сравнению с начальным средним гранулометрическим составом первой или подаваемой фракции кокса, поступающей в сепараторы по плотности настоящего изобретения. Таким образом, сепаратор по плотности производит фракцию плотного кокса, который обладает большей плотностью, чем кокс известного уровня техники, но имеет гранулометрический состав, по существу, эквивалентный гранулометрическому составу фракции кокса, поступающей в сепаратор по плотности.

Три образца кокса различного начального среднего гранулометрического состава были подвергнуты обработке в сепараторе по плотности по настоящему изобретению и при помощи воздушного шабера, как предлагается в известном уровне техники.

Для каждого образца определили начальный или первый средний гранулометрический состав (номера сит) и долю «крупной» фракции; были определены доля отделенных частиц с «низкой плотностью», прирост средней плотности между легким слоем (фракции частиц с меньшей плотностью) и плотным слоем (фракции частиц с большей плотностью).

Результаты, полученные в примере 1, представлены в таблице 1 и показывают, что хотя разделение на фракции меньшей и большей плотности примерно одинаково для обоих способов (% частиц низкой плотности), сепаратор по настоящему изобретению позволяет получить больший прирост плотности в потоке частиц большей плотности. Важно, что количество крупнозернистого материала в потоках на выходе и