Ферритная нержавеющая сталь, характеризующаяся высокой жаростойкостью

Иллюстрации

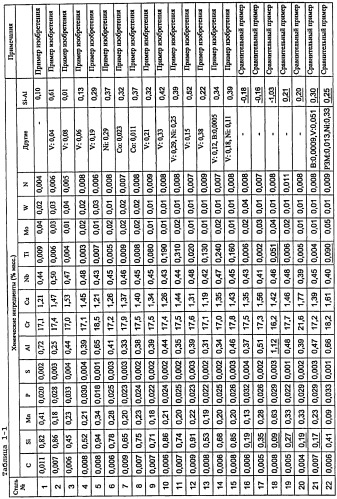

Показать всеИзобретение относится к области металлургии, а именно к ферритным нержавеющим сталям, используемым в при изготовлении выхлопных труб и кожухов нейтрализаторов автомобилей и мотоциклов, а также трубопроводов отработанного воздуха тепловых электростанций. Сталь содержит в мас.%: C около 0,015 или менее, Si от около 0,4 до 1,0, Mn около 1,0 или менее, P около 0,040 или менее, S около 0,010 или менее, Cr от около 16 до 23, Al от около 0,2 до 1,0, N около 0,015 или менее, Cu от около 1,0 до 2,5, Nb от около 0,3 до 0,65, Ti около 0,5 или менее, Mo около 0,1 или менее, W около 0,1 или менее, Fe и неизбежные примеси остальное. Содержание Si и Al удовлетворяет соотношению Si (% мас.) ≥ Al (% мас.). Сталь обладает высокими уровнями стойкости к окислению, показателями термической усталости и усталости при высоких температурах. 6 з.п. ф-лы, 10 ил., 2 табл., 2 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к Cr-содержащим сталям, в частности к ферритным нержавеющим сталям, которые характеризуются высокими уровнями показателей термической усталости (или сопротивления термической усталости), стойкости к окислению и усталости при высоких температурах (или сопротивления усталости при высоких температурах), и могут использоваться соответствующим образом в высокотемпературных элементах конструкции таких вытяжных систем, как выхлопные трубы и кожухи нейтрализаторов автомобилей и мотоциклов, а также трубопроводы отработанного воздуха тепловых электростанций.

Уровень техники

Необходимо, чтобы элементы конструкции выхлопной системы автомобиля, включая выхлопной коллектор, выхлопную трубу, кожух нейтрализатора и глушитель, характеризовались высокими уровнями стойкости к окислению, термической усталости и усталости при высоких температурах (в дальнейшем они обобщенно называются «жаропрочностью»). После запуска и остановки работы двигателя элементы конструкции вытяжной системы многократно нагреваются и охлаждаются. Данные элементы удерживаются окружающими их элементами конструкции, и, таким образом, их тепловое расширение и сжатие ограничены. В результате сам материал испытывает термическую деформацию, и данная термическая деформация вызывает явления усталости. Термическая усталость, упомянутая здесь, представляет собой тип явления усталости. Во время работы двигателя элементы конструкции выхлопной системы нагреваются и подвергаются вибрации. Вибрация приводит к накоплению деформации, также ведущему к возникновению явлений усталости. Усталость при высоких температурах, упомянутая выше, представляет собой тип явления усталости. Первый тип является малоцикловой усталостью, тогда как последний является многоцикловой усталостью; они представляет собой совершенно разные типы явлений усталости.

В качестве материалов для таких элементов конструкций, к которым предъявляются требования жаростойкости, как указано выше, в настоящее время широко используются такие Cr-содержащие стали, как Type 429, включающие Nb и Si (система 14Cr-0,9Si-0,4Nb). Однако улучшенные характеристики двигателей привели к увеличению температуры выхлопного газа до значения, превышающего 900°С, что делает невозможным достижение в полном объеме требуемых эксплуатационных характеристик, в частности характеристик термической усталости, при использовании стали Type 429.

Для решения данной проблемы был разработан ряд материалов, включая Cr-содержащие стали, в состав которых входят Nb и Si для повышения условного предела текучести при высоких температурах, стали SUS444 (19Cr-0,5Nb-2Mo), указанные в стандартах JIS G4305, и ферритные нержавеющие стали, содержащие Nb, Mo и W (например, см. патентный документ 1). Однако резкое повышение и колебания цен на Mo, W и другие редкие металлы в последнее время привели к необходимости разработки материалов, которые можно получать из недорогого сырья и которые характеризуются жаростойкостью, сравнимой с жаростойкостью в случае материалов, упомянутых выше.

Примером материала, характеризующегося высокой стойкостью при нагревании и не содержащим таких дорогостоящих элементов, как Mo и W, является материал, раскрытый в патентном документе 2, ферритная нержавеющая сталь для элементов сечений проходных каналов выхлопных газов автомобиля на основе стали, содержащей Cr в количестве от около 10 до 20% мас., которая дополнительно содержит Nb в количестве около 0,50% мас. или менее, Cu от около 0,8 до 2,0% мас., и V от около 0,03 до 0,20% мас. Другим примером является материал, раскрытый в патентном документе 3, ферритная нержавеющая сталь с высоким показателем термической усталости на основе стали, содержащей Cr в количестве от около 10 до 20% мас., которая дополнительно содержит Ti в количестве от около 0,05 до 0,30% мас., Nb от около 0,10 до 0,60% мас., Cu от около 0,8 до 2,0% мас. и B от около 0,0005 до 0,02% мас. Еще одним примером является материал, раскрытый в патентном документе 4, ферритная нержавеющая сталь для компонентов выхлопной системы автомобиля на основе стали, содержащей Cr в количестве от около 15 до 25% мас., которая дополнительно содержит Cu в количестве от около 1 до 3% мас. Все данные марки стали содержат Cu для повышения показателя термической усталости.

К сожалению, добавление Cu, как сделано в патентных документах 2, 3 и 4, по общему признанию, обеспечивает повышение показателя термической усталости, но, с другой стороны, приводит к значительному снижению стойкости к окислению, что в конечном итоге обусловливает снижение общей жаростойкости. Еще хуже, что показатель термической усталости марок стали, содержащей Cu, может несколько снижаться при использовании в определенных температурных условиях.

В некоторых других патентных публикациях раскрыты ферритные нержавеющие стали, содержащие Al для улучшения их характеристик. Одним из примеров является сталь, раскрытая в патентном документе 5, ферритная нержавеющая сталь для выхлопных систем автомобилей на основе стали, содержащей Cr в количестве от около 13 до 25% мас., которая дополнительно включает Ni в количестве около 0,5% мас. или менее, V около 0,5% мас. или менее, Nb от около >0,5 до 1,0% мас., Ti от около 3×(C+N) до 0,25% мас. и Al от около 0,2 до 2,5% мас.; добавление Al способствует повышению жаропрочности. Другим примером является сталь, раскрытая в патентном документе 6, служащая в качестве подложки катализатора жаростойкая ферритная нержавеющая сталь на основе стали, содержащей Cr в количестве от около 10 до 25% мас., которая дополнительно включает Al в количестве от около 1 до 2,5% мас. и Ti от около 3×(C+N) до 20×(C+N); добавленный Al образует защитный слой из Al2O3, что обеспечивает высокую стойкость к окислению. Еще одним примером является сталь, раскрытая в патентном документе 7, жаростойкая ферритная нержавеющая сталь, предназначенная для установки гидроформинга, на основе стали, содержащей Cr в количестве от около 6 до 20% мас., которая дополнительно содержит Ni около 2% мас. или менее, O около 0,008% мас. или менее, а также любой один, или два, или более элементов, выбранных из металлов Ti, Nb, V и Al, в количестве около 1% мас. или менее в совокупности; добавленные Ti, Nb, V и/или Al связывают С и N с образованием карбонитридов для ослабления вредного воздействия C и N, что делает сталь более пригодной для формования.

К сожалению, при добавлении к стали с низким содержанием Si, как в патентном документе 5, Al предпочтительно образует оксид или нитрид и формирует твердый раствор в ограниченном количестве, вызывая некоторое понижение жаропрочности стали. Al при высоком содержании в стали, превышающем 1,0%, как в патентном документе 6, также значительно снижает обрабатываемость стали при комнатной температуре и вызывает снижение стойкости к окислению, а не повышение ее, вследствие высокого сродства к кислороду. Сталь, раскрытая в патентном документе 7, которая не содержит ни Cu, ни Al или содержит их только в небольшом количестве, характеризуется некоторым снижением жаростойкости.

Патентные документы

[Патентный документ 1] Не прошедшая экспертизу японская патентная заявка №2004-018921

[Патентный документ 2] Международная публикация №WO 2003/004714

[Патентный документ 3] Не прошедшая экспертизу японская патентная заявка №2006-117985

[Патентный документ 4] Не прошедшая экспертизу японская патентная заявка №2000-297355

[Патентный документ 5] Не прошедшая экспертизу японская патентная заявка №2008-285693

[Патентный документ 6] Не прошедшая экспертизу японская патентная заявка №2001-316773

[Патентный документ 7] Не прошедшая экспертизу японская патентная заявка №2005-187857

Сущность изобретения

Техническая проблема

В исследованиях, проведенных авторами настоящего изобретения, показано, что как и в случае марок стали, раскрытых в патентных документах от 2 до 4, упомянутых выше, добавление Cu для повышения жаростойкости, по общему признанию, обеспечивает улучшение показателя термической усталости, но, с другой стороны, вызывает значительное понижение стойкости самой стали к окислению, а не ее повышение, и в конечном итоге часто обусловливает снижение общей жаростойкости. Кроме того, в исследованиях было также обнаружено, что показатель термической усталости марок стали, содержащей Cu, может несколько снижаться при использовании в определенных температурных условиях, например условиях, в которых максимальная температура ниже температуры образования твердого раствора фазы ε-Cu.

Несмотря на то что в патентных документах 5 и 6 утверждается, что добавление Al приводит к достижению высокой жаропрочности и высокой стойкости к окислению, в исследованиях авторов настоящего изобретения найдено, что простое добавление Al не оказывает в конечном итоге достаточного влияния и что важным является соотношение между количествами Al и Si. Стали, не содержащие ни Cu, ни Al или содержащие их только в небольшом количестве, как в патентном документе 7, характеризуются некоторым снижением жаростойкости.

Стойкость стали к окислению обычно определяют испытанием на окисляемость в сухой высокотемпературной атмосфере. Однако при практическом использовании выхлопной коллектор и другие элементы конструкции выхлопной системы подвергаются воздействию окислительной атмосферы, а такая среда содержит большое количество пара. Таким образом, с помощью существующих способов испытания на окисляемость невозможно адекватно определить реальную стойкость стали к окислению. Как видно из данного факта, стойкость стали к окислению следует определять и улучшать при рассмотрении ее в атмосфере паров воды (далее также называемой «стойкостью к окислению парами воды»).

Таким образом, цель настоящего изобретения заключается в разработке способа получения стали без добавления таких дорогостоящих элементов, как Mo и W, при одновременном предотвращении потери стойкости к окислению после добавления Cu и улучшении характеристик при температурах, жестких для стали (температурах ниже температуры образования твердого раствора фазы ε-Cu), и получении таким образом ферритных нержавеющих сталей, характеризующихся высокими уровнями стойкости к окислению (включая стойкость к окислению парами воды), показателей термической усталости и усталости при высоких температурах. Авторы отмечают, что выражение «характеризующиеся высокими уровнями стойкости к окислению, показателей термической усталости и усталости при высоких температурах», используемое в настоящем изобретении, означает, что данные характеристики стали являются, по меньшей мере, эквивалентными характеристикам материала SUS444. Более конкретно, данное выражение означает следующее: в отношении стойкости к окислению - стойкость стали к окислению при 950°С является, по меньшей мере, эквивалентной соответствующему показателю материала SUS444; в отношении показателя термической усталости - сопротивление стали усталости при циклической термообработке в диапазоне температур от 100°С до 850°С является, по меньшей мере, эквивалентным соответствующему показателю материала SUS444; в отношении показателя усталости при высоких температурах - данный показатель стали при 850°С является, по меньшей мере, эквивалентным соответствующему показателю материала SUS444.

Решение проблемы

Авторы настоящего изобретения провели обширные исследования с целью получения ферритной нержавеющей стали, которая не содержит таких дорогостоящих элементов, как Mo и W, сохраняет стойкость к окислению при добавлении Cu, что представляет собой проблему, с которой столкнулись при использовании известных способов, и характеризуется высокими уровнями стойкости к окислению (включая стойкость к окислению парами воды), показателей термической усталости и усталости при высоких температурах. В результате исследований данных авторов были обнаружены следующие факты: в отношении показателя термической усталости - добавление комбинации Nb и Cu для достижения их содержания от 0,3 до 0,65% мас. и 1,0 до 2,5% мас. соответственно приводит к увеличению прочности стали при высоких температурах в широком диапазоне данного параметра, и, таким образом, показатель термической усталости повышается; потерю стойкости к окислению, обусловленную добавлением Cu, можно предотвратить добавлением соответствующего количества Al (от 0,2 до 1,0% мас.); следовательно, Cu-содержащие стали могут характеризоваться повышенным значением показателя термической усталости даже при температурах, при которых обычно наблюдается некоторое снижение данного показателя. Кроме того, в исследованиях авторов настоящего изобретения также найдено, что стойкость к окислению парами воды можно значительно улучшить добавлением соответствующего количества Si (от 0,4 до 1,0% мас.) и что показатель усталости при высоких температурах можно также повысить соблюдением надлежащего соотношения (Si≥Al) количеств Si и Al (% мас.). Исходя из данных результатов, авторы настоящего изобретения заключили, что Nb, Cu, Al и Si необходимо вводить в количествах, соответствующих надлежащим интервалам, указанным выше, с целью получения ферритной нержавеющей стали, характеризующейся высокой жаростойкостью, то есть жаростойкостью, по меньшей мере, эквивалентной жаростойкости в случае стали SUS444, без использования Mo или W. Это привело к созданию настоящего изобретения.

Конкретно, настоящее изобретение представляет собой следующее:

(1) ферритная нержавеющая сталь, содержащая C около 0,015% мас. или менее, Si от около 0,4 до 1,0% мас., Mn около 1,0% мас. или менее, P около 0,040% мас. или менее, S около 0,010% мас. или менее, Cr от около 16 до 23% мас., Al от около 0,2 до 1,0% мас., N около 0,015% мас. или менее, Cu от около 1,0 до 2,5% мас., Nb от около 0,3 до 0,65% мас., Ti около 0,5% мас. или менее, Mo около 0,1% мас. или менее и W около 0,1% мас. или менее, при этом содержание Si и Al удовлетворяет соотношению Si (% мас.)≥Al (% мас.); a Fe и неизбежные примеси составляют остальное.

Ферритная нержавеющая сталь по настоящему изобретению дополнительно содержит:

(2) один, два или более элементов, выбранных из группы, состоящей из B около 0,003% мас. или менее, РЗМ около 0,08% мас. или менее, Zr около 0,50% мас. или менее, V около 0,5% мас. или менее, Co около 0,5% мас. или менее и Ni около 0,5% мас.

(3) В ферритной нержавеющей стали по настоящему изобретению содержание Ti превышает 0,15% мас., но составляет не выше 0,5% мас.

(4) В ферритной нержавеющей стали по настоящему изобретению содержание Ti составляет 0,01% мас. или менее.

(5) В ферритной нержавеющей стали по настоящему изобретению содержание V находится в пределах от 0,01 до 0,5% мас.

(6) Кроме ингредиентов, описанных выше в (1), сталь содержит Co в количестве 0,5% мас. или менее.

Эффекты изобретения, обеспечивающие преимущество

Настоящее изобретение позволяет получать ферритные нержавеющие стали, характеризующиеся жаростойкостью (показателями термической усталости, стойкости к окислению и усталости при высоких температурах), по меньшей мере эквивалентной жаростойкости материала SUS444 (JIS G4305), при низкой стоимости без добавления таких дорогостоящих элементов, как Mo и W. Таким образом, стали по настоящему изобретению можно использовать соответствующим образом для изготовления элементов конструкции выхлопной системы автомобилей и других подобных транспортных средств.

Краткое описание чертежей

Фиг.1 представляет собой чертеж, изображающий образец для испытаний термической усталости.

Фиг.2 представляет собой диаграмму, отображающую температурные и ограничивающие условия при испытании термической усталости.

Фиг.3 представляет собой график, демонстрирующий влияние содержания Cu на показатель термической усталости.

Фиг.4 представляет собой график, демонстрирующий влияние содержания Al на стойкость к окислению (увеличение массы в ходе окисления) при 950°С.

Фиг.5 представляет собой график, демонстрирующий влияние содержания Si на стойкость к окислению парами воды (увеличение массы в ходе окисления) при 950°С.

Фиг.6 представляет собой чертеж, изображающий образец для испытаний термической усталости при высоких температурах.

Фиг.7 представляет собой график, отображающий влияние содержания Si и Al на показатель усталости при высоких температурах.

Фиг.8 представляет собой график, отображающий влияние содержания Al на относительное удлинение при комнатной температуре.

Фиг.9 представляет собой график, показывающий влияние содержания Ti на стойкость к окислению (увеличение массы в ходе окисления) при 1000°С.

Фиг.10 представляет собой график, показывающий влияние содержания V на ударную вязкость (процент хрупкого разрушения).

Осуществление изобретения

В данном разделе прежде всего описан основной эксперимент, который служил основой для разработки настоящего изобретения.

К стали, содержащей С в количестве от около 0,005 до 0,007% мас., N от около 0,004 до 0,006% мас., Si около 0,5% мас., Mn около 0,4% мас., Cr около 17% мас., Nb около 0,45% мас. и Al около 0,35% мас., как к исходной композиции, добавляли Cu для получения материалов с содержанием данного металла от 0 до 3% мас., полученные композиции стали формовали в лабораторном масштабе в 50-килограммовые стальные слитки, нагревали их до 1170°С и прокатывали в горячем состоянии в плоские заготовки, 30 мм толщиной и 150 мм шириной каждая. Затем данные плоские заготовки штамповали в бруски с поперечным сечением 35 мм на 35 мм каждый, полученные бруски отжигали при температуре 1030°С и подвергали обработке резанием. Таким способом получали образцы для испытаний термической усталости, характеризующиеся размерами и формой, описанными на фиг.1.

Затем каждый из данных образцов для испытаний повторно подвергали термообработке, описанной на фиг.2, в ходе которой образец нагревали и охлаждали в интервале температур от 100°С до 850°С при заданном ограничительном отношении, равном 0,35, и определяли долговечность в условиях термической усталости. В данном описании долговечность в условиях термической усталости представляет собой число циклов, при котором напряжение начинало непрерывно уменьшаться по сравнению с напряжением в предыдущем цикле; напряжение вычисляли как частное от деления нагрузки, определенной при 100°С, на площадь поперечного сечения выдержанной в печи цилиндрической части образца для испытаний, показанного на фиг.1. Это также соответствует числу циклов, при котором на образце для испытаний появлялась трещина. Для сравнения материал SUS444 (сталь, содержащую Cr в количестве около 19% мас., Nb около 0,5% мас. и Mo около 2% мас.) также подвергали испытаниям тем же способом.

На фиг.3 представлено соотношение между долговечностью в условиях термической усталости и содержанием Cu, полученное при данном испытании термической усталости. Как можно видеть из данного графика, добавление Cu по достижении ее содержания 1,0% мас. или более обеспечивает долговечность в условиях термической усталости, по меньшей мере, эквивалентную долговечности материала SUS444 (приблизительно 1100 циклов), и показатель термической усталости можно эффективно повышать добавлением Cu при достижении ее содержания 1,0% мас. или более.

Затем к исходной композиции стали, содержащей C в количестве около 0,006% мас., N около 0,007% мас., Mn около 0,2% мас., Si около 0,5% мас., Cr около 17% мас., Nb около 0,49% мас. и Cu около 1,5% мас., добавляли Al для получения материалов с содержанием данного металла от 0 до 2% мас., и полученные композиции стали формовали в лабораторном масштабе в 50-килограммовые стальные слитки. Стальные слитки прокатывали в горячем состоянии, полученные горячекатаные листы подвергали горячекатаному, а затем холоднокатаному отжигу и подвергали полученные холоднокатаные листы окончательному отжигу. Таким способом получали холоднокатаные отожженные листы толщиной 2 мм. Затем каждый холоднокатаный отожженный лист разрезали с целью получения образца для испытаний размером 30 мм на 20 мм. Каждый образец для испытаний просверливали в верхней части для получения отверстия диаметром 4 мм, шлифовали наждачной бумагой 320 обе стороны и торцы, обезжиривали и подвергали длительному испытанию на окисляемость, описанному ниже. Для сравнения материал SUS444 также подвергали испытаниям тем же способом.

Длительное испытание на окисляемость в атмосфере воздуха при 950°С

Печь, заполненную воздухом, нагревали до 950°С, и каждый из образцов для испытаний, описанных выше, оставляли в данной печи на 300 часов. Образец взвешивали до и после данного термического испытания, вычисляли изменение массы и преобразовывали в увеличение массы при окислении на единицу площади (г/м2). Данной величиной оценивали стойкость к окислению.

На фиг.4 показано соотношение между увеличением массы в ходе окисления и содержанием Al, полученное при испытании, описанном выше. Как можно видеть из данного графика, добавление Al по достижении его содержания 0,2% мас. или более обеспечивает стойкость к окислению, по меньшей мере, эквивалентную стойкости материала SUS444 (увеличение массы в ходе окисления: 27 г/м2 или меньше).

Затем к исходной композиции стали, содержащей около 0,006% мас. C, около 0,007% мас. N, около 0,2% мас. Mn, около 0,45% мас. Al, около 17% мас. Cr, около 0,49% мас. Nb и около 1,5% мас. Cu, добавляли Si для получения материалов с различным содержанием данного элемента и формовали полученные композиции стали в лабораторном масштабе в 50-килограммовые стальные слитки. Стальные слитки прокатывали в горячем состоянии, полученные горячекатаные листы подвергали горячекатаному, а затем холоднокатаному отжигу и подвергали полученные холоднокатаные листы окончательному отжигу. Таким способом получали холоднокатаные отожженные листы толщиной 2 мм. Затем каждый холоднокатаный отожженный лист разрезали с целью получения образца для испытаний размером 30 мм на 20 мм. Каждый образец для испытаний просверливали в верхней части для получения отверстия диаметром 4 мм, шлифовали наждачной бумагой 320 обе стороны и торцы, обезжиривали и подвергали испытанию на окисляемость, описанному ниже. Для сравнения материал SUS444 также подвергали испытаниям тем же способом.

Длительное испытание на окисляемость в атмосфере паров воды

Газовую смесь, содержащую около 10% CO2, около 20% H2O, около 5% O2, остальное N2, подавали в печь со скоростью 0,5 л/мин, печь, заполненную данной средой, содержащей пары воды, нагревали до 950°С, и каждый из образцов для испытаний, описанных выше, оставляли в данной печи на 300 часов. Образец взвешивали до и после данного термического испытания, вычисляли изменение массы и преобразовывали в увеличение массы при окисления на единицу площади (г/м2). Данной величиной оценивали стойкость к окислению парами воды.

На фиг.5 представлено соотношение между увеличением массы в ходе окисления в атмосфере, содержащей пары воды, и содержанием Si, полученное при испытании, описанном выше. Как можно видеть из данного графика, добавление Si по достижении его содержания 0,4% мас. или более обеспечивает стойкость к окислению, по меньшей мере, эквивалентную стойкости материала SUS444 (увеличение массы в ходе окисления: 51 г/м2 или меньше).

Затем к исходной композиции стали, содержащей около 0,006% мас. C, около 0,007% мас. N, около 0,2% масс Mn., около 17% мас. Cr, около 0,49% мас. Nb и около 1,5% мас. Cu, добавляли Si и Al с целью получения материалов с различным для каждого отдельного элемента содержанием и формовали полученные композиции стали в лабораторном масштабе в 50-килограммовые стальные слитки. Стальные слитки прокатывали в горячем состоянии, полученные горячекатаные листы подвергали горячекатаному отжигу, а затем холоднокатаному и подвергали полученные холоднокатаные листы окончательному отжигу. Таким способом получали холоднокатаные отожженные листы толщиной 2 мм. Затем каждый холоднокатаный отожженный лист разрезали с целью получения образца для испытаний на усталость, характеризующегося формой и размерами, описанными на фиг.6, и данные образцы подвергали испытанию на усталость при высоких температурах, описанному ниже. Для сравнения материал SUS444 также подвергали испытаниям тем же способом.

Испытание на усталость при высоких температурах

Каждый из образцов, описанных выше, подвергали испытанию на усталость на установке Schenck, в котором поверхность стального листа подвергали воздействию (обратного) напряжения изгиба, равному 75 МПа, при 850°С с заданной частотой 1300 об/мин (22 Гц), и определяли число циклов колебаний до появления излома (усталостная долговечность). При помощи данного расчета оценивали показатель усталости при высоких температурах.

На фиг.7 показано соотношение между усталостной долговечностью при высоких температурах и разницей концентраций Si и Al, полученное при испытании, описанном выше. Как можно видеть из данного графика, усталостной долговечности при высоких температурах, эквивалентной или превышающей соответствующий показатель материала SUS444 (1,0Е+06), можно достичь только в случае, если содержание Si и Al удовлетворяет соотношению (Si (% мас.) ≥ Al (% мас.)).

Затем каждый из холоднокатаных отожженных листов толщиной 2 мм, приготовленных для длительного испытания на окисляемость в атмосфере воздуха, описанного выше, разрезали с целью получения образца для испытаний на растяжение по стандартам JIS 13В, характеризующегося следующими тремя направлениями растяжения: направлением вращения (направление L); направлением, перпендикулярным направлению вращения (направление C); и направлением под углом 45° направлению вращения (направление D). Образцы подвергали испытанию на растяжение при комнатной температуре, в ходе которого измеряли удлинение после излома в каждом направлении и вычисляли среднее удлинение Е1 при помощи следующего уравнения:

Среднее удлинение El (%)=(EL+2ED+Ec)/4

где EL представляет собой El (%) в направлении L, ED представляет собой El (%) в направлении D и Ec представляет собой El (%) в направлении C.

На фиг.8 представлено влияние содержания Al на удлинение при комнатной температуре. Данный график показывает, что удлинение при комнатной температуре уменьшается с ростом содержания Al и что добавление Al по достижении его содержания выше 1,0% мас., приводит к недостаточному удлинению в сравнении с соответствующим показателем материала SUS444 (31%).

Затем авторы настоящего изобретения провели исследование влияния содержания Ti на стойкость к окислению при температуре (1000°С), повышенной по сравнению с температурой 950°С для аналогичных испытаний, описанных выше.

К исходной композиции стали, содержащей около 0,006% мас. C, около 0,007% мас. N, около 0,7% мас. Si, около 0,2% мас. Mn, около 0,5% мас. Al, около 17% мас. Cr, около 0,49% мас. Nb и около 1,5% мас. Cu, добавляли Ti для получения материалов с содержанием данного металла от 0 до 1,0% мас. и формовали полученные композиции стали в лабораторном масштабе в 50-килограммовые стальные слитки. Стальные слитки прокатывали в горячем состоянии, полученные горячекатаные листы подвергали горячекатаному отжигу, а затем холоднокатаному и подвергали полученные холоднокатаные листы окончательному отжигу. Таким способом получали холоднокатаные отожженные листы толщиной 2 мм. Затем каждый холоднокатаный отожженный лист разрезали с целью получения образца для испытаний размером 30 мм на 20 мм. Каждый образец для испытаний просверливали в верхней части для получения отверстия диаметром 4 мм, шлифовали наждачной бумагой 320 обе стороны и торцы, обезжиривали и подвергали испытанию на окисляемость при 1000°С, описанному ниже. Для сравнения материал SUS444 также подвергали испытаниям тем же способом.

Длительное испытание на окисляемость в атмосфере воздуха при 1000°С

Печь, заполненную воздухом, нагревали до 1000°С, и каждый из образцов для испытаний, описанных выше, оставляли в данной печи на 300 часов. Образец взвешивали до и после данного термического испытания, вычисляли изменение массы и преобразовывали в увеличение массы при окислении на единицу площади (г/м2). Данной величиной оценивали стойкость к окислению. В случае образцов, на которых имело место отслаивание оксида (отслаивание окалины), отделившуюся окалину также собирали и учитывали при определении массы после испытания.

На фиг.9 представлено соотношение между увеличением массы в ходе окисления и содержанием Ti, полученное при испытании на окисляемость при 1000°С, описанном выше. Данный график свидетельствует о следующих фактах: при содержании Ti, равном 0,01% мас. или меньше, в значительной степени имеет место отслаивание окалины, что приводит к увеличению массы в ходе окисления до значения 100 г/м2 или больше, а именно к разрушающему окислению; однако добавление Ti при его содержании выше 0,01% мас. предотвращает протекание разрушающего окисления и обеспечивает достижение эквивалентной или более высокой стойкости к окислению (увеличение массы при окислении: 36 г/м2 или меньше) по сравнению с соответствующим показателем материала SUS444 (увеличение массы при окислении: 36 г/м2), хотя и происходит частичное отслаивание окалины; добавление Ti при его содержании выше 0,15% мас. предотвращает протекание и разрушающего окисления, и отслаивания окалины, а также обеспечивает высокую стойкость к окислению.

Затем авторы настоящего изобретения провели исследование влияния содержания V на ударную вязкость с одним из образцов Ti-содержащей стали, описанной выше.

К исходной композиции стали, содержащей около 0,006% мас. С, около 0,007% мас. N, около 0,7% мас. Si, около 0,2% мас. Mn, около 0,5% мас. Al, около 17% мас. Cr, около 0,49% мас. Nb, около 1,5% мас. Cu и около 0,3% мас. Ti, добавляли V для получения материалов с содержанием данного металла от 0 до 1,0% мас. и формовали полученные композиции стали в лабораторном масштабе в 50-килограммовые стальные слитки. Стальные слитки прокатывали в горячем состоянии, полученные горячекатаные листы подвергали горячекатаному отжигу, а затем холоднокатаному и подвергали полученные холоднокатаные листы окончательному отжигу. Таким способом получали холоднокатаные отожженные листы толщиной 2 мм. Данные холоднокатаные отожженные листы разрезали для получения образцов с V-образной канавкой шириной 2 мм для испытаний ударной вязкости в соответствии со стандартами JIS Z0202. Затем проводили испытание на ударную вязкость по Шарпи при -40°С в соответствии со стандартами JIS Z2242, контролировали визуально излом и определяли процент хрупкого разрушения.

На фиг.10 показано соотношение между процентом хрупкого разрушения и содержанием V, полученное при испытании на ударную вязкость, описанном выше. Как можно видеть из данного графика, добавление V по достижении его содержания 0,01% мас. или выше обеспечивает значительное улучшение ударной вязкости, и процент хрупкого разрушения становится равным 0%; однако добавление V по достижении его содержания выше 0,5% мас. приводит к повышению процента хрупкого разрушения и снижению ударной вязкости, а не к ее увеличению.

Вышеизложенные данные послужили для авторов настоящего изобретения основой для дополнительных исследований.

Ниже следует описание ингредиентов, входящих в состав ферритных нержавеющих сталей по настоящему изобретению.

C: 0,015% мас. или меньше

С является элементом, эффективным для повышения прочности стали; однако добавление его по достижении содержания выше 0,015% мас. приводит к значительному снижению ударной вязкости и формуемости. Следовательно, в настоящем изобретении содержание C составляет 0,015% мас. или меньше. С точки зрения обеспечения формуемости, содержание С предпочтительно составляет 0,008% мас. или меньше.

С точки зрения обеспечения прочности стали для использования в качестве элемента конструкции выхлопной системы содержание С предпочтительно составляет 0,001% мас. или больше. Более предпочтительно, содержание C находится в пределах от 0,002 до 0,008% мас.

Si: от 0,4 до 1,0% мас.

Si является важным элементом, который необходим для повышения стойкости к окислению в атмосфере, содержащей пары воды. Как показано на фиг.5, его должно содержаться около 0,4% мас. или больше для того, чтобы обеспечить стойкость к окислению парами воды, по меньшей мере, эквивалентную соответствующему показателю материала SUS444. Однако избыточное добавление Si по достижении его содержания выше 1,0% мас. обусловливает пониженную формуемость, и, таким образом, верхний предел составляет 1,0% мас. Предпочтительно, содержание Si находится в пределах от 0,4 до 0,8% мас.

Причина повышения стойкости к окислению парами воды при добавлении Si не ясна до конца; однако при содержании около 0,4% мас. или больше Si, по-видимому, формируется непрерывный плотный слой оксида Si на поверхности стального листа и предотвращает проникновение газообразных компонентов извне. В случае если необходима стойкость к окислению в более сильной коррозионной среде, содержащей пары воды, нижний предел содержания Si составляет предпочтительно 0,5% мас.

Si (% мас.) ≥ Al (% мас.)

Кроме того, Si является элементом, важным для эффективного использования способности Al придавать прочность стали образованием твердых растворов. Как описано ниже, Al представляет собой элемент, который оказывает воздействие на прочность стали образованием твердых растворов при высоких температурах и влияет на улучшение показателя термической усталости при высоких температурах. Однако, если содержание Al выше содержания Si, Al при высоких температурах предпочтительно образует оксид или нитрид и формирует твердый раствор в уменьшенном количестве и, таким образом, не может в полной мере способствовать повышению прочности стали образованием твердых растворов. С другой стороны, при содержании Si выше содержания Al, Si предпочтительно окисляется и формирует непрерывный плотный слой оксида на поверхности стального листа; данный оксидный слой оказывает влияние на предотвращение проникновения кислорода и азота извне, а также диффундирование внутрь материала, вследствие этого Al можно сохранять в состоянии твердого раствора без образования оксида или нитрида. В результате обеспечивается стабильное состояние твердого раствора Al, и показатель термической усталости при высоких температурах повышается. Следовательно, в настоящем изобретении Si добавляют для удовлетворения соотношению Si (% мас.) ≥ Al (% мас.) с целью достижения показателя термической усталости при высоких температурах, по меньшей мере, эквивалентного соответствующему показателю материала SUS444.

Mn: 1,0% мас. или меньше

Mn представляет собой элемент, добавляемый в качестве восстанавливающего агента, а также для повышения прочности стали. Для проявления данных эффектов его добавляют предпочтительно до достижения содержания 0,05% мас. или больше. Однако избыточное добавление Mn создает условия для более легкого формирования γ-фазы при высоких температурах и приводит к пониженной жаростойкости. Следовательно, содержание Mn составляет 1,0% мас. или меньше. Предпочтительно, оно составляет 0,7% мас. или меньше.

P: 0,040% мас. или меньше

P является нежелательным элементом, который снижает ударную вязкость стали, и, следовательно, его содержание желательно уменьшать в максимально возможной степени. Таким образом, в настоящем изобретении содержание P составляет 0,040% мас. или меньше. Предпочтительно, оно составляет 0,030% мас. или меньше.

S: 0,010% мас. или меньше

S представляет собой нежелательный элемент, который оказывает вредное воздействие на формуемость уменьшением удлинения и величины r, а также отрицательно влияет на коррозионную стойкость, основную характеристику нержавеющей стали, и, следовательно, его содержание желательно уменьшать в максимально возможной степени. Таким образом, в настоящем изобретении содержание S составляет 0,010% мас. или меньше. Предпочтительно, оно составляет 0,005% мас. или меньше.

Al: от 0,2 до 1,0% мас.

Как показано на фиг.4, Al является элементом, необходимым для улучшения стойкости Cu-содержащей стали к окислению. В частности, для достижения цели настоящего изобретения, или более конкретно, для достижения стойкости к окислению, по меньшей мере, равной соответствующему показателю материала SUS444, Al должен содержаться в количестве около 0,2% мас. или более. Однако, как показано на фиг.8, добавление Al по достижении его содержания выше 1,0% мас. приводит к тому, что сталь становится тверже, чем необходимо, и ее формуемость уменьшается до уровня ниже соответствующего показателя материала SUS444 (31%), также наблюдается снижение стойкости к окислению, а не ее улучшение. Следо