Экономнолегированная аустенитная нержавеющая сталь

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к аустенитной нержавеющей стали, имеющей низкое содержание никеля и молибдена. Сталь содержит, в вес.%: до 0,20 С, 2,0-9,0 Мn, до 2,0 Si, 16,0-23,0 Cr, 1,0-5,0 Ni, 0,4-2,0 Мо, до 3,0 Сu, 0,1-0,35 N, до 4,0 W, до 0,01 В, до 1,0 Со, железо и загрязняющие примеси остальное. Сталь имеет ферритное число, составляющее менее 10, и величину температуры МD30, характеризующей стойкость к мартенситному превращению, составляющую менее 20°С. Сталь обладает высокой коррозионной стойкостью и форму емостью. 2 н. и 30 з.п. ф-лы, 1 ил., 3 табл., 1 пр.

Реферат

Перекрестная ссылка на родственные заявки

В данной заявке заявлен приоритет согласно 35 U.S.C. § 119(е) предварительной заявки на патент США серийный № 60/991,016, поданной 29 ноября 2007 г.

Настоящее изобретение относится к аустенитной нержавеющей стали. В частности, настоящее изобретение относится к экономически выгодному составу аустенитной нержавеющей стали, имеющему низкое содержание никеля и низкое содержание молибдена и, по меньшей мере, обладающему сравнимой коррозионной стойкостью и формуемостью по сравнению с высоколегированными никелевыми сплавами.

Описание предшествующего уровня техники

Аустенитные нержавеющие стали имеют сочетание в высшей степени желательных свойств, которые делают их широко применимыми для различных видов промышленного использования. Основу таких типов стали составляет железо, сбалансированное добавлением активирующих и стабилизирующих аустенит элементов, таких как никель, марганец и азот, и с возможностью добавления активирующих феррит элементы, такие как хром и молибден, усиливающих коррозионную стойкость аустенитной структуры при комнатной температуре. Аустенитная структура обеспечивает в высшей степени желательные механические свойства стали, в частности, вязкость, пластичность и формуемость.

Примером аустенитной нержавеющей стали является нержавеющая сталь AISI класса 316 (UNS S31600), представляющая собой сплав, содержащий 16-18% хрома, 10-14% никеля и 2-3% молибдена. Содержание легирующих элементов в данном сплаве поддерживают на уровне указанных диапазонов с целью сохранения стабильной аустенитной структуры. Как понятно любому специалисту в данной области техники, добавление, например, никеля, марганца, меди и азота способствует стабильности аустенитной структуры. Однако все возрастающая стоимость никеля и молибдена вызвала необходимость разработки экономически выгодных альтернатив S31600, тем не менее, обладающих высокой коррозионной стойкостью и хорошей формуемостью. В последнее время в качестве более дешевой альтернативы S31600 использовались экономнолегированные двухфазные сплавы, такие как UNS S32003 (сплав AL 2003ТМ), однако, несмотря на то что такие сплавы имеют хорошую коррозионную стойкость, они содержат приблизительно 50% феррита, что придает им более высокую прочность и более низкую пластичность по сравнению с S31600, вследствие чего они имеют худшую формуемость. Применение двухфазных нержавеющих сталей также является более ограниченным по сравнению с S31600 в условиях высоких и низких температур.

Другой альтернативой сплаву является тип 216 (UNS S21600), описанный в патенте США № 3171738. S21600 содержит 17,5-22% хрома, 5-7% никеля, 7,5-9% марганца и 2-3% молибдена. Несмотря на то, что S21600 представляет собой вариант S31600 с меньшим содержанием никеля и большим содержанием марганца, прочность и коррозионная стойкость у S21600 намного выше таких же свойств у S31600. Однако, как и в двухфазных сплавах, формуемость S21600 не такая хорошая, как формуемость S31600. Также поскольку S21600 содержит такое же количество молибдена, как и S31600, экономии затрат на молибден не происходит.

Другие примеры включают многочисленные марки нержавеющей стали, в которых никель заменен марганцем с целью сохранения аустенитной структуры, как, например, в стали типа 201 (UNS S20100) и подобных ей марках. Несмотря на то, что сталь 201, например, представляет собой сплав с низким содержанием никеля, имеющий высокую коррозионную стойкость, он обладает плохой формуемостью. Существует потребность получения сплава, сочетающего как коррозионную стойкость, так и формуемость, подобно сплаву S31600, при этом содержащего небольшое количество никеля и молибдена таким образом, чтобы быть экономически выгодным. Более того, необходимо, чтобы такой сплав имел, в отличие от двухфазных сплавов, диапазон температурного использования, сравнимый с диапазоном стандартных сортов аустенитной нержавеющей стали, например, от криогенных температур до 1000°F.

Соответственно в настоящем изобретении предлагается решение, в настоящее время отсутствующее на рынке, относящееся к составу формуемого аустенитного нержавеющего стального сплава, имеющего коррозионную стойкость, сравнимую с S31600, но обеспечивающего экономию стоимости сырья. Соответственно, настоящее изобретение относится к аустенитному сплаву, в котором используется комбинация таких элементов, как Mn, Cu и N, замещающих Ni и Мо таким образом, чтобы создать сплав со свойствами, подобными свойствам высоколегированных никелем и молибденом сплавов, при существенно более низкой стоимости сырья. Такие элементы, как W и Со, могут быть необязательно использованы независимо или в комбинации для замены таких элементов, как Мо и Ni соответственно.

Настоящее изобретение относится к аустенитной нержавеющей стали, в которой используются менее дорогостоящие элементы, такие как марганец, медь и азот, в качестве заменителей более дорогостоящих элементов, таких как никель и молибден. В результате может быть получен более дешевый сплав, обладающий, по меньшей мере, коррозионной стойкостью и формуемостью, сравнимыми с такими же свойствами более дорогостоящих сплавов, таких как S31600.

Один вариант осуществления согласно настоящему изобретению относится к аустенитной нержавеющей стали, включающей, в % вес., до 0,20 С, 2,0-9,0 Mn, до 2,0 Si, 16,0-23,0 Cr, 1,0-5,0 Ni, до 3,0 Мо, до 3,0 Cu, 0,1-0,35 N, до 4,0 W, до 0,01 В, до 1,0 Со, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°С. В некоторых вариантах выполнения стали величина MD30 составляет менее -10°С. В некоторых вариантах выполнения стали сталь имеет величину PREW более 22. В некоторых вариантах выполнения стали 0,5≤(Mo+W/2)≤5,0.

Другой вариант выполнения аустенитной нержавеющей стали согласно настоящему изобретению включает, в % вес., до 0,10 С, 2,0-8,0 Mn, до 1,0 Si, 16,0-22,0 Cr, 1,0-5,0 Ni, 0,40-2,0 Мо, до 1,0 Cu, 0,12-0,30 N, 0,050-0,60 W, до 1,0 Со, до 0,04 Р, до 0,03 S, до 0,08 В, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°С. В некоторых вариантах выполнения стали величина MD30 составляет менее -10°С. В некоторых вариантах выполнения стали сталь имеет величину PREW более 22. В некоторых вариантах выполнения стали 0,5≤(Mo+W/2)≤5,0.

Следующий вариант выполнения аустенитной нержавеющей стали согласно настоящему изобретению включает, в % вес., до 0,08 С, 3,0-6,0 Mn, до 1,0 Si, 17,0-21,0 Cr, 3,0-5,0 Ni, 0,50-2,0 Мо, до 1,0 Cu, 0,14-0,30 N, до 1,0 Со, 0,05-0,60 W, до 0,05 Р, до 0,03 S, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°. В некоторых вариантах выполнения стали величина MD30 составляет менее -10°С. В некоторых вариантах выполнения стали сталь имеет величину PREW более 22. В некоторых вариантах выполнения стали 0,5≤(Mo+W/2)≤5,0.

Очередной вариант выполнения аустенитной нержавеющей стали согласно настоящему изобретению включает, в % вес., до 0,20 С, 2,0-9,0 Mn, до 2,0 Si, 16,0-23,0 Cr, 1,0-5,0 Ni, до 3,0 Мо, до 3,0 Cu, 0,1-0,35 N, до 4,0 W, до 0,01 В, до 1,0 Со, баланс - железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°С.

Согласно одному варианту осуществления способ получения аустенитной нержавеющей стали включает плавление в электродуговой печи, рафинирование в АОД (агрегате аргонокислотного обезуглероживания), отливку в виде слитков или непрерывно отливаемых слябов, повторное нагревание слитков или слябов и горячую прокатку для получения плит или рулонов, холодную прокатку до заданной толщины, а также отжиг и травление материала. Другие способы согласно настоящему изобретению могут включать, например, плавление и/или повторное плавление в вакууме или в специальной атмосфере, отливку в виде профилей или получение порошка, отверждаемого в виде слябов или профилей, и подобное.

Сплавы согласно настоящему изобретению могут использоваться для самых различных целей. В соответствии с одним из примеров сплавы согласно настоящему изобретению могут быть включены в готовые изделия, пригодные для использования при низкой температуре или в криогенных условиях. Дополнительными неограничивающими примерами готовых изделий, которые могут быть изготовлены из описываемых сплавов или включать их, являются коррозионно-стойкие изделия, коррозионно-стойкие архитектурные панели, гибкие муфты, сильфоны, трубы, трубки, облицовки для дымоходов, облицовки для газоотводов, детали для пластинчато-рамочных теплообменников, детали для конденсаторов, детали для фармацевтического обрабатывающего оборудования, детали, используемые для санитарных целей, и детали для оборудования, предназначенного для производства или обработки этанола.

Краткое описание чертежей

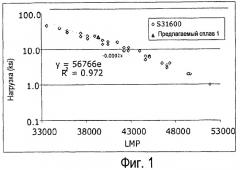

Фиг. 1 представляет собой график, показывающий результаты испытания на разрыв при нагрузке одного варианта сплава согласно настоящему изобретению и сравнительного сплава S31600.

Подробное описание изобретения

Подразумевается, что в данном описании и формуле изобретения, в отличие от рабочих примеров и при наличии иных обозначений, все цифры, выражающие количества или характеристики ингредиентов и продуктов, условия обработки и подобное, во всех случаях сопровождаются термином “приблизительно”. Соответственно, если не указано иначе, любые цифровые параметры, указанные в дальнейшей части описания и прилагаемой формуле изобретения, представляют собой приближения, варьирующиеся в зависимости от желаемых свойств, которые должны быть приданы продукту и способам согласно настоящему изобретению. Самое малое, и не в качестве попытки ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый цифровой параметр должен, по меньшей мере, толковаться в свете цифрового выражения приведенных существенных значений с применением обычных способов округления. Далее аустенитная нержавеющая сталь согласно настоящему изобретению описана подробно. В дальнейшей части описания, если не указано иначе, “%” означает “% вес.”.

Настоящее изобретение относится к аустенитной нержавеющей стали. В частности, настоящее изобретение относится к составу аустенитной нержавеющей стали, обладающему, по меньшей мере, коррозионной стойкостью и формуемостью, сравнимыми с такими же свойствами сплава S31600. Один вариант выполнения аустенитной нержавеющей стали согласно настоящему изобретению включает, в % вес., до 0,20 С, 2,0-9,0 Mn, до 2,0 Si, 16,0-23,0 Cr, 1,0-5,0 Ni, до 3,0 Мо, до 3,0 Cu, 0,1-0,35 N, до 4,0 W, до 0,01 В, до 1,0 Со, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°С. В некоторых вариантах выполнения стали величина MD30 составляет менее -10°С. В некоторых вариантах выполнения стали сталь имеет величину PREW более 22. В некоторых вариантах выполнения стали 0,5≤(Mo+W/2)≤5,0.

Другой вариант выполнения аустенитной нержавеющей стали согласно настоящему изобретению включает, в % вес., до 0,10 С, 2,0-8,0 Mn, до 1,0 Si, 16,0-22,0 Cr, 1,0-5,0 Ni, 0,40-2,0 Мо, до 1,0 Cu, 0,12-0,30 N, 0,05-0,60 W, до 1,0 Со, до 0,04 Р, до 0,03 S, до 0,008 В, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°С. В некоторых вариантах выполнения стали величина MD30 составляет менее -10°С. В некоторых вариантах выполнения стали сталь имеет величину PREW более 22. В некоторых вариантах выполнения стали 0,5≤(Mo+W/2)≤5,0.

Следующий вариант выполнения аустенитной нержавеющей стали согласно настоящему изобретению включает, в % вес., до 0,08 С, 3,0-6,0 Mn, до 1,0 Si, 17,0-21,0 Cr, 3,0-5,0 Ni, 0,50-2,0 Мо, до 1,0 Cu, 0,14-0,30 N, до 1,0 Со, 0,05-0,60 W, до 0,05 Р, до 0,03 S, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°С. В некоторых вариантах выполнения стали величина MD30 составляет менее -10°С. В некоторых вариантах выполнения стали сталь имеет величину PREW более 22. В некоторых вариантах выполнения стали 0,5≤(Mo+W/2)≤5,0.

Очередной вариант выполнения аустенитной нержавеющей стали согласно настоящему изобретению включает, в % вес., до 0,20 С, 2,0-9,0 Mn, до 2,0 Si, 16,0-23,0 Cr, 3,0-5,0 Ni, до 3,0 Мо, до 3,0 Cu, 0,1-0,35 N, до 4,0 W, до 0,01 В, до 1,0 Со, баланс - железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°С. В некоторых вариантах выполнения стали величина MD30 составляет менее -10°С. В некоторых вариантах выполнения стали сталь имеет величину PREW более 22. В некоторых вариантах выполнения стали 0,5≤(Mo+W/2)≤5,0.

Очередной вариант выполнения аустенитной нержавеющей стали согласно настоящему изобретению включает, в % вес., до 0,20 С, 2,0-9,0 Mn, до 2,0 Si, 16,0-23,0 Cr, 1,0-5,0 Ni, до 3,0 Мо, до 3,0 Cu, 0,1-0,35 N, до 4,0 W, до 0,01 В, до 1,0 Со, баланс - железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину MD30, составляющую менее 20°С.

С: до 0,20%

С служит для стабилизации аустенитной фазы и ингибирует вызываемое деформацией мартенситное превращение. Однако С также повышает вероятность формирования карбидов хрома, особенно во время сварки, что снижает коррозионную стойкость и вязкость. Соответственно, аустенитная нержавеющая сталь согласно настоящему изобретению содержит до 0,20% С. Согласно одному варианту осуществления настоящего изобретения содержание С может составлять 0,10% или менее, либо, в качестве альтернативы, 0,08% или менее.

Si: до 2,0%

Содержание кремния, составляющее более 2% Si, ускоряет формирование охрупчивающих фаз, таких как сигма, и снижает растворимость азота в сплаве. Si также стабилизирует ферритную фазу, поэтому, содержание, составляющее более 2% Si, требует добавления дополнительных аустенитных стабилизаторов для сохранения аустенитной фазы. Соответственно аустенитная нержавеющая сталь согласно настоящему изобретению содержит до 2,0% Si. Согласно одному варианту осуществления настоящего изобретения содержание Si может составлять 1,0% или менее. Согласно другому варианту осуществления настоящего изобретения содержание Si может составлять 0,50% или менее.

Mn: 2,0-9,0%

Mn стабилизирует аустенитную фазу и в целом повышает растворимость азота, экономически выгодного легирующего элемента. Для того чтобы такое действие казалось достаточным, содержание Mn должно составлять не менее 2,0%. Как марганец, так и азот эффективно заменяют такой более дорогостоящий элемент, как никель. Однако содержание Mn, составляющее более 9,0%, ухудшает обрабатываемость материала и его коррозионную стойкость в некоторых окружающих средах. Также из-за трудностей при обезуглерживании сортов нержавеющей стали с высоким содержанием Mn, например более 9%, слишком высокое содержание Mn существенно повышает стоимость обработки при получении материала. Соответственно аустенитная нержавеющая сталь согласно настоящему изобретению содержит 2,0-9,0% Mn. Согласно одному варианту осуществления содержание Mn может составлять 2,0-8,0% или, в качестве альтернативы, 3,0-6,0%.

Ni: 1,0-5,0%

Для стабилизации аустенитной фазы относительно формирования как феррита, так и мартенсита, содержание Ni должно составлять, по меньшей мере, 1%. Ni также служит для улучшения вязкости и формуемости. Однако из-за относительно высокой стоимости никеля желательно, чтобы его содержание было как можно более низким. Авторы настоящего изобретения установили, что помимо других установленных диапазонов элементов для получения сплава, имеющего такую же или более высокую коррозионную стойкость и формуемость, как и высоколегированные никелевые сплавы, может быть использовано содержание Ni, составляющее 1,0-5,0%. Соответственно аустенитная нержавеющая сталь согласно настоящему изобретению содержит 1,0-5,0% Ni. Согласно одному варианту осуществления содержание Ni может составлять 3,0-5,0%. Согласно другому варианту осуществления содержание Ni может составлять 1,0-3,0%.

Cr: 16,0-23,0%

Cr добавляют с целью придания коррозионной стойкости нержавеющей стали, а также стабилизации аустенитной фазы относительно мартенситного превращения. Для того чтобы обеспечить адекватную коррозионную стойкость, содержание Cr должно составлять, по меньшей мере, 16%. С другой стороны, поскольку Cr является сильным стабилизатором феррита, содержание Cr более 23% требует добавления более дорогостоящих легирующих элементов, таких как никель или кобальт, для поддержания содержания феррита на приемлемо низком уровне. Содержание Cr, составляющее более 23%, также способствует формированию нежелательных фаз, таких как сигма. Соответственно, аустенитная нержавеющая сталь согласно настоящему изобретению содержит 16,0-23,0% Cr. Согласно одному варианту осуществления содержание Cr может составлять 16,0-22,0% или, в качестве альтернативы, 17,0-21,0%.

N: 0,1-0,35%

N включают в состав сплава в качестве частичного заместителя стабилизирующего аустенит элемента Ni и усиливающего коррозию элемента Мо. Содержание N должно составлять, по меньшей мере, 0,10%, для придания прочности и коррозионной стойкости и стабилизации аустенитной фазы. Добавление более 0,35% N может превысить растворимость N во время плавления и сварки, что приводит к возникновению пористости из-за пузырьков газообразного азота. Даже при соблюдении верхнего предела растворимости содержание N в количестве более 0,35% повышает предрасположенность к осаждению частиц нитрида, что снижает коррозионную стойкость и вязкость. Соответственно, аустенитная нержавеющая сталь согласно настоящему изобретению содержит 0,1-0,35% N. Согласно одному варианту осуществления содержание N может составлять 0,14-0,30% или, в качестве альтернативы, 0,12-0,30%.

Мо: до 3,0%

Авторы настоящего изобретения занимались разработкой способов ограничения содержания Мо в сплаве с сохранением его приемлемых свойств. Мо эффективен для стабилизации пассивной оксидной пленки, формирующейся на поверхности различных сортов нержавеющей стали, и защищает от точечной коррозии, вызванной действием хлоридов. Для оказания такого действия Мо может быть добавлен при осуществлении настоящего изобретения в количестве, составляющем до 3,0%. Из-за высокой стоимости содержание Мо может составлять 0,5-2,0%, что является достаточным для обеспечения нужной коррозионной стойкости, в сочетании с соответствующими количествами хрома и азота. Содержание Мо более 3,0% вызывает ухудшение горячей обрабатываемости, увеличивая фракцию феррита затвердевания (дельта) до потенциально нежелательных уровней. Высокое содержание Мо также повышает вероятность формирования вредных интерметаллических фаз, таких как сигма-фаза. Соответственно, состав аустенитной нержавеющей стали согласно настоящему изобретению содержит до 3,0% Мо. Согласно одному варианту осуществления содержание Мо может составлять около 0,40-2,0% или, в качестве альтернативы, 0,50-2,0%.

Со: до 1,0%

Со служит заменителем никеля для стабилизации аустенитной фазы. Добавление кобальта также служит для повышения прочности материала. Верхний предел содержания кобальта предпочтительно составляет 1,0%.

В: до 0,01%

Для улучшения горячей обрабатываемости и качества поверхности различных сортов нержавеющей стали может быть добавлено всего лишь 0,0005% В. Однако добавление более 0,01% В ухудшает коррозионную стойкость и обрабатываемость сплава. Соответственно, состав аустенитной нержавеющей стали согласно настоящему изобретению содержит до 0,01% В. Согласно одному варианту осуществления содержание В может составлять до 0,008%.

Cu: до 3,0%

Cu является стабилизатором аустенита и может быть использован для замены части никеля в данном сплаве. Он также улучшает коррозионную стойкость в восстановительных средах и улучшает формуемость, уменьшая энергию дефекта упаковки. Однако было установлено, что добавление более 3% Cu снижает горячую обрабатываемость различных сортов аустенитной нержавеющей стали. Соответственно, состав аустенитной нержавеющей стали согласно настоящему изобретению содержит до 3,0% Cu. Согласно одному варианту осуществления содержание Cu может составлять до 1,0%.

W: до 4,0%

W обеспечивает такое же действие, как и молибден, по улучшению стойкости к точечной коррозии в хлоридных средах и щелевой коррозии. W способен также уменьшить тенденцию к формированию сигма-фазы при замене молибдена. Однако добавление более 4% W может снизить горячую обрабатываемость сплава. Соответственно, состав аустенитной нержавеющей стали согласно настоящему изобретению содержит до 4,0% W. Согласно одному варианту осуществления содержание W может составлять до 0,5-0,60%.

0,5≤(Mo+W/2)≤5,0

Как Мо, так и W эффективно стабилизируют пассивную оксидную пленку, формирующуюся на поверхности различных сортов нержавеющей стали, и защищает от точечной коррозии, вызванной действием хлоридов. Поскольку эффективность (вес.) W по снижению коррозионной стойкости приблизительно вдвое ниже такой же эффективности Мо, для получения нужной коррозионной стойкости необходима комбинация (Мо+W/2)>0,5%. Однако слишком высокое содержание Мо также повышает вероятность формирования интерметаллических фаз, а слишком высокое содержание W снижает обрабатываемость материала. Поэтому значение комбинации (Мо+W/2) должно составлять менее 5,0%. Соответственно состав аустенитной нержавеющей стали согласно настоящему изобретению содержит 0,5≤(Mo+W/2)≤5,0.

1,0≤(Ni+Со)≤6,0

Как никель, так и кобальт стабилизируют аустенитную фазу при формировании феррита. Для стабилизации аустенитной фазы в присутствии ферритных стабилизирующих элементов, таких как хром и молибден, необходимо присутствие, по меньшей мере, 1,0% (Ni+Co), которые должны быть добавлены для получения нужной коррозионной стойкости. Однако как Ni, так и Со являются дорогостоящими элементами, поэтому содержание (Ni+Co) должно составлять менее 6,0%. Соответственно состав аустенитной нержавеющей стали согласно настоящему изобретению содержит 1,0≤(Ni+Co)≤6,0.

Баланс аустенитной нержавеющей стали согласно настоящему изобретению включает железо и неизбежные загрязняющие примеси, такие как фосфор и сера. Как понятно любому специалисту в данной области техники, содержание неизбежных загрязняющих примесей предпочтительно поддерживают на наиболее низком практическом уровне.

Аустенитная нержавеющая сталь согласно настоящему изобретению может быть также охарактеризована уравнениями, количественно определяющими проявляемые ею свойства, например, эквивалентное число стойкости к точечной коррозии, ферритное число и температура MD30.

Эквивалентное число стойкости к точечной коррозии (PREN) позволяет относительно классифицировать ожидаемую стойкость сплава к точечной коррозии в хлоридсодержащей среде. Чем выше PREN, тем лучше ожидаемая коррозионная стойкость сплава. PREN может быть рассчитан по следующей формуле:

PREN=%Cr+3,3(%Mo)+16(%N)

В качестве альтернативы к вышеприведенной формуле может быть добавлен коэффициент, равный 1,65 (%W), учитывающий присутствие вольфрама в сплаве. Вольфрам улучшает стойкость к точечной коррозии различных сортов нержавеющей стали и приблизительно наполовину так же эффективен, как и молибден по весу. При включении в расчеты вольфрама эквивалентное число стойкости к точечной коррозии обозначают как PREW и рассчитывают по следующей формуле:

PREW=%Cr+3,3(%Mo)+1,65(%W)+16(%N)

Вольфрам в описываемом сплаве играет такую же роль, как и молибден. Как таковой, вольфрам может быть добавлен в качестве заменителя молибдена для улучшения стойкости к точечной коррозии. Согласно уравнению для сохранения такой же стойкости к точечной коррозии два процента вольфрама должны быть добавлены на каждый процент молибдена. В некоторых вариантах выполнения сплава согласно настоящему изобретению величины PREW составляют более 22, а в некоторых предпочтительных вариантах выполнения даже до 30.

Сплав согласно настоящему изобретению также может быть охарактеризован его ферритным числом. Положительное ферритное число обычно связано с присутствием феррита, улучшающего солидификационные свойства сплава и способствующего ингибированию горячего растрескивания сплава во время операций по горячей обработке и сварке. Таким образом, в первоначально затвердевшей микроструктуре желательно присутствие небольшого количества феррита, обеспечивающего хорошую жидкотекучесть и предотвращающего горячее растрескивание во время сварки. С другой стороны, слишком большое количество феррита может вызвать возникновение проблем во время работы, включая, но не ограничиваясь ими, микроструктурную нестабильность, ограниченную пластичность и ухудшение механических свойств при высокой температуре. Ферритное число может быть рассчитано с помощью следующего уравнения:

FN=3,34(Cr+1,5Si+Mo+2Ti+0,5Co)-2,46(Ni+30N+30C+0,5Mn+0,5Cu)-28,6

Сплав согласно настоящему изобретению имеет ферритное число до 10, предпочтительно - положительное число, более предпочтительно - приблизительно от 3 до 5.

Температура MD30 сплава означает температуру, при которой при холодной деформации на 30% происходит превращение 50% аустенита в мартенсит. Чем ниже температура MD30, тем выше стойкость материала к мартенситному превращению. Стойкость к мартенситному превращению обеспечивает более низкий уровень механического упрочнения, что, в свою очередь, обеспечивает хорошую формуемость, особенно при волочении. MD30 рассчитывают с помощью следующего уравнения:

MD30 (°С)=413-462(С+N)-9,2(Si)-8,1(Mn)-13,7(Cr)-9,5(Ni)-17,1(Cu)-18,5(Mo)

Сплав согласно настоящему изобретению имеет температуру MD30 менее 20°С, а в некоторых предпочтительных вариантах осуществления менее приблизительно 10°С.

Примеры

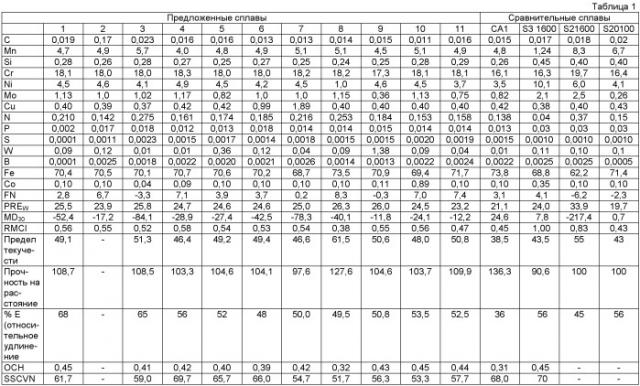

В таблице 1 указаны фактические составы и величины рассчитанных параметров предложенных сплавов 1-11 и сравнительных сплавов СА1, S31600, S21600 и S20100.

Предложенные сплавы 1-11 и сравнительный сплав СА1 плавят в вакуумной печи лабораторного размера и отливают в виде 50-фунтовых слитков. Полученные слитки вновь нагревают и подвергают горячей прокатке, получая материал толщиной около 0,250 дюйма. Такой материал отжигают, обдувают и протравливают. Часть полученного материала подвергают холодной прокатке до толщины 0,100 дюйма, а оставшуюся часть - холодной прокатке до толщины 0,050 или 0,040 дюйма. Холоднокатаный материал отжигают и протравливают. Сравнительные сплавы S31600, S21600 и S20100 являются коммерчески доступными, поэтому данные по этим сплавам взяты из опубликованной литературы или получены в результате испытаний материала, изготовленного для коммерческих целей.

Рассчитанные величины PREW для каждого сплава показаны в таблице 1. С учетом вышеприведенного уравнения ожидается, что сплавы, имеющие PREW более 4,1, имеют лучшую стойкость к точечной коррозии хлоридом, чем материал S31600, в то время как сплавы, имеющие более низкий PREW, подвержены точечной коррозии в большей степени.

Было также рассчитано ферритное число для каждого сплава в таблице 1. Ферритные числа предложенных сплавов составляют менее 10, конкретно от -3,3 до 8,3. В то время как ферритное число некоторых предложенных сплавов может быть несколько ниже желаемого для достижения оптимальной свариваемости и жидкотекучести, оно, тем не менее, выше ферритного числа сравнительного сплава S21600, который представляет собой материал с хорошей свариваемостью.

Также были рассчитаны величины MD30 для сплавов в таблице 1. Согласно расчетам все предложенные сплавы проявляют большую стойкость к формированию мартенсита, чем сравнительный сплав S31600.

Таблица 1 также включает индекс стоимости сырья (RMCI), позволяющего сравнить стоимость материалов для каждого сплава со стоимостью материалов для сравнительного сплава S31600. RMCI рассчитывают, умножая среднюю стоимость на октябрь 2007 г. таких сырьевых материалов, как Fe, Cr, Mn, Ni, Mo, W и Со, на процентную величину каждого элемента, содержащегося в сплаве, и деля на стоимость сырьевых материалов, содержащихся в сравнительном сплаве S31600. Как показывают результаты расчета, все сплавы по изобретению имеют RMCI менее чем 0,6, что означает, что стоимость материалов в данных сплавах составляет менее чем 60% от стоимости их в сравнительном сплаве S31600. Тот факт, что материал, имеющий свойства, подобные свойствам сравнительного сплава S31600, может быть получен при существенно более низкой стоимости сырья, является неожиданным и не описанным ранее.

Определяют механические свойства предложенных сплавов 1 и 3-11 и сравнивают с такими же свойствами сравнительного сплава, СА1, и коммерчески доступных сравнительных сплавов S31600, S21600 и S20100. Предел текучести, прочность на растяжение, относительное удлинение измеряют на 2 дюймах базовой длины. Высота лунки при испытаниях по Ольсену и 1/2 энергии удара при испытаниях с V-образным надрезом по Шарпи предложенных сплавов 1 и 3-11 показаны в таблице 1. Испытаниям на растяжение был подвергнут материал толщиной 0,100 дюйма, испытаниям по Шарпи были подвергнуты образцы толщиной 0,197 дюйма, а луночным испытаниям по Ольсену был подвергнут материал, имеющий толщину от 0,040 до 0,050 дюймов. Все испытания было проведены при комнатной температуре. В таблице 1 были использованы следующие единицы данных: предел текучести и прочность на растяжение - ksi; удлинение - проценты; высота лунки при испытаниях по Ольсену - дюймы; энергия удара при испытаниях по Шарпи - фунты-футы. Как следует из приведенных данных, предложенные сплавы имеют свойства, сравнимые со свойствами сравнительного сплава S31600.

Даже в том случае, если состав сравнительного СА1 находится в рамках диапазона предложенных сплавов, баланс элементов таков, что MD30 и PREW находятся за пределами заявленных диапазонов. Результаты механического испытания показывают, что СА1 не обладает такой же формуемостью, как S31600, и его низкий PREW означает, что его стойкость к точечной коррозии не так высока, как подобная стойкость S31600.

Предложенный сплав 1 был подвергнут испытаниям на растяжение при повышенной температуре, то есть при 70, 600, 1000 и 1400°F. Результаты приведены в таблице 2. Приведенные данные показывают, что свойства предложенного сплава 1 сравнимы со свойствами сравнительного сплава S31600 при повышенных температурах.

| Таблица 2 | ||||

| Предложенный сплав 1 | Темпера-тура(°F) | Предел текучести(ksi) | Прочность на растяжение (ksi) | Относите-льное удлинение |

| 70 | 49,1 | 108,7 | 68,0% | |

| 600 | 25,1 | 74,0 | 40,3% | |

| 1000 | 21,6 | 63,9 | 36,3% | |

| 1400 | 20,0 | 35,3 | 75,0% | |

| S31600 | 70 | 43,9 | 88,2 | 56,8% |

| 600 | 28,1 | 67,5 | 33,8% | |

| 1000 | 29,5 | 63,4 | 36,8% | |

| 1400 | 22,1 | 42,0 | 25,0% |

В таблице 3 проиллюстрированы результаты двух испытаний на сопротивление внутреннему давлению предложенного сплава 1 при температуре 1300°F под нагрузкой, составляющей 22 ksi. Фигура 1 показывает, что результаты испытаний на сопротивление внутреннему давлению предложенного сплава 1 сравнимы с результатами подобных испытаний сравнительного сплава S31600 (LMR означает параметр Ларсена-Миллера, сочетающего время и температуру в одной переменной).

| Таблица 3 | ||||

| Т(°F) | Нагрузка (ksi) | Время (часы) | LMR | Удлинение |

| 1300 | 22,0 | 233,6 | 39369 | 72% |

| 1300 | 22,0 | 254,7 | 39435 | 79% |

Предлагаемые новые сплавы могут быть использованы для самых различных целей. Как описано и подтверждено выше, описанные здесь составы аустенитной нержавеющей стали могут заменить S31600 во многих случаях. Кроме того, поскольку стоимость Ni и Мо является высокой, существенная экономия может быть достигнута благодаря замене S31600 предлагаемыми составами сплавов. Другое преимущество заключается в том, что, поскольку данные сплавы являются полностью аустенитными, они не подвержены ни резкому переходу от вязкости к хрупкости (DBT) при низкой температуре, ни охрупчиванию при температуре 885°F. Поэтому в отличие от двухфазных сплавов они могут быть использованы при температурах выше 650°F и являются первоочередными материалами для низкотемпературного и криогенного использования. Ожидается, что коррозионная стойкость, формуемость и обрабатываемость описанных здесь сплавов очень близка таким же свойствам стандартных сортов аустенитной нержавеющей стали. Неограничивающие примеры готовых изделий, которые могут быть изготовлены из описываемых сплавов или включать их, являются коррозионно-стойкие изделия, коррозионно-стойкие архитектурные панели, гибкие муфты, сильфоны, трубы, трубки, облицовки для дымоходов, облицовки для газоотводов, детали для пластинчато-рамочных теплообменников, детали для конденсаторов, детали для фармацевтического обрабатывающего оборудования, детали, используемые для санитарных целей, и детали для оборудования, предназначенного для производства или обработки этанола.

Несмотря на то, что в вышеприведенной части описания было представлено ограниченное число вариантов осуществления, рядовым специалистам в данной области техники понятно, что ими могут быть внесены различные изменения в устройства, методы и другие детали описанных и проиллюстрированных здесь примеров, причем все подобные модификации соответствуют принципам и объему, заявленным в данном описании и прилагаемой формуле изобретения. Поэтому подразумевается, что настоящее изобретение не ограничивается описанными здесь конкретными вариантами его осуществления, а включает модификации, соответствующие принципам и объему настоящего изобретения, заявленным в формуле изобретения. Для специалистов в данной области техники также понятно, что изменения могут быть внесены в описанные выше варианты осуществления без нарушения их широкого изобретательского замысла.

1. Аустенитная нержавеющая сталь, включающая, вес.%: до 0,20 С, 2,0-9,0 Мn, до 2,0 Si, 16,0-23,0 Cr, 1,0-5,0 Ni, 0,4-2,0 Мо, до 3,0 Сu, 0,1-0,35 N, до 4,0 W, до 0,01 В, до 1,0 Со, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину температуры МD30, характеризующей стойкость к мартенситному превращению, составляющую менее 20°С.

2. Аустенитная нержавеющая сталь по п.1, в которой0,5≤(Mo+W/2)≤5,0.

3. Аустенитная нержавеющая сталь по п.1, величина PREw которой составляет более приблизительно 22.

4. Аустенитная нержавеющая сталь по п.1, величина PREw которой составляет более 22 и до 30.

5. Аустенитная нержавеющая сталь по п.1, имеющая ферритное число более 0 и до 10.

6. Аустенитная нержавеющая сталь по п.1, имеющая ферритное число от 3 до 5.

7. Аустенитная нержавеющая сталь по п.1, величина МD30 которой составляет менее -10°С.

8. Аустенитная нержавеющая сталь по п.1, содержащая 3,0-5,0 Ni.

9. Аустенитная нержавеющая сталь по п.1, содержащая 1,0-3,0 Ni.

10. Аустенитная нержавеющая сталь по п.1, содержащая до 0,08 С.

11. Аустенитная нержавеющая сталь по п.1, содержащая до 0,50 Si.

12. Аустенитная нержавеющая сталь по п.1, содержащая 2,0-8,0 Mn.

13. Аустенитная нержавеющая сталь по п.1, содержащая 3,0-6,0 Mn.

14. Аустенитная нержавеющая сталь по п.1, содержащая 16,0-22,0 Cr.

15. Аустенитная нержавеющая сталь по п.1, содержащая 0,14-0,30 N.

16. Аустенитная нержавеющая сталь по п.1, содержащая 0,5-2,0 Мо.

17. Аустенитная нержавеющая сталь по п.1, содержащая до 0,008 В.

18. Аустенитная нержавеющая сталь по п.1, содержащая до 0,05-0,60 W.

19. Аустенитная нержавеющая сталь по п.2, величина МD30 которой составляет менее -10°С.

20. Аустенитная нержавеющая сталь по п.1, содержащая, вес.%: до 0,10 С, 2,0-8,0 Mn, до 1,0 Si, 16,0-22,0 Cr, 1,0-5,0 Ni, 0,40-2,0 Мо, до 1,0 Сu, 0,12-0,30 N, 0,050-0,60 W, до 1,0 Со, до 0,04 Р, до 0,03 S, до 0,008 В, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину МD30, составляющую менее 20°С.

21. Аустенитная нержавеющая сталь по п.20, величина МD30 которой составляет менее -10°С.

22. Аустенитная нержавеющая сталь по п.21, величина PREw которой составляет более приблизительно 22.

23. Аустенитная нержавеющая сталь по п.1, содержащая, вес.%: до 0,08 С, 3,0-6,0 Mn, до 1,0 Si, 17,0-21,0 Cr, 3,0-5,0 Ni, 0,50-2,0 Мо, до 1,0 Сu, 0,14-0,30 N, до 1,0 Со, 0,05-0,60 W, до 0,05 Р, до 0,03 S, железо и загрязняющие примеси, при этом сталь имеет ферритное число, составляющее менее 10, и величину МD30, составляющую менее 20°С.

24. Аустенитная нержав