Жаропрочная сталь

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к составам жаропрочных сталей для тепловых энергетических установок с рабочей температурой пара до 650°С. Сталь содержит, мас.%: углерод 0,01-0,02, кремний 0,05-0,10, марганец 0,2-0,4, хром 8,5-9,5, молибден 0,4-0,6, ванадий 0,15-0,30, ниобий 0,04-0,09, церий 0,02-0,05, кальций 0,005-0,05, азот 0,04-0,07, фосфор не более 0,015, сера не более 0,010, вольфрам 1,8-3,0, кобальт 2,5-4,0, алюминий не более 0,015, никель не более 0,2, лантан 0,005-0,05, бор 0,003-0,01, свинец не более 0,006, олово не более 0,006, мышьяк не более 0,006, железо - остальное. Суммарное содержание углерода, бора и азота составляет 0,05-0,08, отношение содержания ванадия и ниобия составляет 1:4, содержание вольфрама и молибдена удовлетворяет соотношению 2[Mo]+[W]=3±0,5, а разность между хромовым и никелевым эквивалентами удовлетворяет неравенству: 09·Creq-Nieq≤7,0, где Creq=[Cr]+2[Si]+1,5[Mo]+5[V]+5,5[Al]+1,75[Nb]+0,75[W], а Nieq=[Ni]+[Co]+0,5[Mn]+25[N]+30[C]. Сталь обладает требуемым уровнем длительной прочности σ10 5 не менее 98 Н/мм2 при температуре 650°С и длительной пластичности не менее 10%. 1 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области металлургии, в частности к составам жаропрочных сталей для тепловых энергетических установок с рабочей температурой пара до 650°С.

Известна сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, ниобий, церий, кальций, азот, фосфор и серу при следующем соотношении компонентов, мас.%:

| углерод | 0,08-0,12 |

| кремний | 0,17-0,37 |

| марганец | 0,3-0,6 |

| хром | 8,0-10,0 |

| молибден | 0,6-2,0 |

| ванадий | 0,15-0,35 |

| ниобий | 0,10-0,20 |

| церий | 0,02-0,05 |

| кальций | 0,005-0,05 |

| азот | 0,03-0,07 |

| фосфор | не более 0,03 |

| серы | не более 0,015 |

| железо | остальное. |

(RU 2229532, С22С 38/26, опубликовано 10.02.2004).

Эта сталь имеет опыт эксплуатации в теплоэнергетике в качестве материала трубопроводов и других элементов, работающих при температурах до 580°С включительно.

Одной из базовых проблем при создании тепловых энергоблоков с суперсверхкритическими параметрами уровня температур 650°С и давлении пара от 30 до 35 МПа является необходимость разработки более жаропрочных и относительно экономичных конструкционных материалов, в том числе для пароперегревателей и паропроводов.

Задачей изобретения и ее техническим результатом является создание жаропрочной стали, обеспечивающей требуемый уровень длительной прочности σ10 5 не менее 98 Н/мм2 при температуре 650°С и длительной пластичности не менее 10%.

Технический результат достигается тем, что жаропрочная сталь содержит углерод, кремний, марганец, хром, молибден, ванадий, ниобий, церий, кальций, азот, фосфор, серу, вольфрам, кобальт, алюминий, никель, лантан, бор, свинец, олово, мышьяк и железо остальное при следующем соотношении компонентов, мас.%:

| углерод | 0,01-0,02 |

| кремний | 0,05-0,10 |

| марганец | 0,2-0,4 |

| хром | 8,5-9,5 |

| молибден | 0,4-0,6 |

| ванадий | 0,15-0,30 |

| ниобий | 0,04-0,09 |

| церий | 0,02-0,05 |

| кальций | 0,005-0,05 |

| азот | 0,04-0,07 |

| фосфор | не более 0,015 |

| сера | не более 0,010 |

| вольфрам | 1,8-3,0 |

| кобальт | 2,5-4,0 |

| алюминий | не более 0,015 |

| никель | не более 0,2 |

| лантан | 0,005-0,05 |

| бор | 0,003-0,01 |

| свинец | не более 0,006 |

| олово | не более 0,006 |

| мышьяк | не более 0,006 |

| железо | остальное, |

при этом разность между хромовым и никелевым эквивалентами удовлетворяет неравенству: 09·Creq-Nieq≤7,0, где

Creq=[Cr]+2[Si]+1,5[Mo]+5[V]+5,5[Al]+1,75[Nb]+0,75[W],

Nieq=[Ni]+[Co]+0,5[Mn]+25[N]+30[C], a

[Cr], [Si], [Mo], [V], [Al], [Nb], [W], [Ni], [Co], [Mn], [N], [С] - концентрация в мас.% хрома, кремния, молибдена, ванадия, алюминия, ниобия, вольфрама, никеля, кобальта, марганца, азота и углерода, суммарное содержание углерода, бора и азота составляет 0,05-0,08, а отношение содержания ванадия и ниобия составляет 1:4.

Технический результат также достигается тем, что содержание вольфрама и молибдена в стали удовлетворяет критерию суммы: 2[Mo]+[W]=3±0,5.

Жаропрочная сталь по изобретению, легированная основными легирующими элементами: молибденом, вольфрамом, кобальтом, ванадием, ниобием, алюминием, никелем, кремнием, и микролегированная кальцием, церием, лантаном, азотом и бором, фосфором, серой, никелем, оловом, свинцом и мышьяком, обеспечивает достижение поставленного технического результата: длительной прочности , и длительной пластичности

Повышение разности эквивалентов хрома и никеля более 7% приводит к появлению в стали ферритной фазы, что существенно снижает ударную вязкость и сопротивление ползучести.

Нитридно-боридное упрочнение стали по изобретению обеспечивает требуемый уровень длительной прочности при сохранении необходимого уровня пластичности при рабочих температурах порядка 650°С. При содержании азота менее 0,04% образования в стали нитридов не наблюдается, при содержании азота более 0,07 (т.е. выше предела его растворимости в стандартных условиях) может привести к образованию раковин и пузырей. Кроме того, превышение содержания азота выше 0,07% может привести к образованию нежелательных нитридов хрома и потери прочностных свойств.

Снижение содержания углерода в стали по изобретению до 0,01%-0,02% при содержании азота 0,04%-0,07% и бора от 0,003% до 0,01% обеспечивает требуемый уровень заданных свойств. Содержание углерода более 0,02% не обеспечивает необходимого уровня длительной прочности, так как при рабочих температурах 650°С карбиды коагулируют, сильно увеличиваясь в размерах, тем самым разупрочняя материал. Выполнение условия - суммарное содержание углерода, бора и азота 0,05-0,08 - гарантирует получение заданной длительной прочности стали. Если суммарное содержание углерода, бора и азота ниже 0,05%, то желаемого эффекта не достигается. Если же оно выше 0,08%, то, во-первых, возможно образование крупных карбонитридов бора, и, как следствие, потеря прочностных свойств, а во-вторых, возможно выделение Z-фазы, что также приводит к потере прочностных свойств.

Введение бора в количестве от 0,003% до 0,01% повышает длительную прочность и длительную пластичность за счет растворения бора, как поверхностно-активного элемента, в граничных зонах, упрочняя границы зерен и замедляя протекание диффузионных процессов в этих участках. Содержание бора ниже 0,003% неэффективно, а выше 0,01% может привести к образованию боридов, которые ухудшают пластичность стали.

Получить содержание углерода менее 0,01% для сегодняшнего уровня развития техники - задача очень сложная и дорогостоящая. Снижение содержания углерода в стали до уровня 0,01-0,02% приводит к смещению термодинамического равновесия между кислородом и углеродом в системе Fe-Cr-С-O в сторону увеличения содержания кислорода (до 0,025%). Это приведет к формированию большого количества неметаллических включений в стали, преимущественно оксидов и оксисульфидов, и, следовательно, к резкому снижению длительной прочности. Поэтому необходимо ввести такое количество раскислителей, которое позволило снизить содержание кислорода по крайней мере до 0,001-0,0015%. В обычных сталях с этой ролью успешно справляются алюминий и кремний. Однако в нашем случае, вследствие ограниченного содержания алюминия и кремния, необходим дополнительный эффективный раскислитель - лантан. Он обладает высокой раскислительной способностью, продукты взаимодействия его с кислородом легко выводятся из расплава (ассимилируются шлаком). Лантан в количестве от 0,005% до 0,05% способствует эффективному раскислению. Введение его в количестве менее 0,005% не дает желаемых результатов, а при концентрации выше 0,05% приводит к росту размеров неметаллических включений. Кроме того, содержание лантана в количестве от 0,05% до 0,005% уменьшает количество оксидных включений типа глинозема и шпинелей, очищает границы зерен и повышает длительную прочность.

Выполнение отношения между ванадием и ниобием способствует получению ультрадисперсных карбонитридов типа MX.

Содержание ванадия в количестве от 0,15% до 0,30% способствует повышению длительной прочности. При содержании ванадия менее 0,15% не обеспечивается нужная жаропрочность, при содержании более 0,30% его влияние отрицательно, так как ванадий, находясь в твердом растворе, уменьшает силы межатомных связей.

Ограничение содержания ниобия до 0,04%-0,09% способствует получению более мелких нитридов NbN и, как следствие, повышению длительной прочности.

Снижение критерия суммы вольфрама и молибдена менее 2,5% приводит к снятию эффекта упрочнения твердого раствора - снижения сопротивления ползучести; превышение критерия суммы более 3,5% приводит к выделению избытка фазы Лавеса, что приводит к обеднению твердого раствора, снижению вязкости стали и снижению сопротивления ползучести.

Введение вольфрама в количестве от 1,8% до 3,0% повышает жаропрочность стали за счет упрочнения твердого раствора и выделения фазы Лавеса Fe2W. При введении вольфрама менее 1,8% не достигается нужный эффект повышения длительной прочности, при введении вольфрама более 3% образуется недопустимое количество δ-феррита в стали и снижается ударная вязкость.

Содержание молибдена от 0,4% до 0,6% обеспечивает жаропрочные свойства стали. Содержание молибдена менее 0,4% не дает нужной степени легирования твердого раствора, карбидной фазы, а следовательно, и жаропрочности, легирование молибденом свыше 0,6% - экономически нецелесообразно.

Введение кобальта в количестве от 2,5% до 4,0% способствует уменьшению скорости диффузии легирующих элементов и, как следствие, увеличению дисперсности упрочняющих карбидных и интерметаллидных частиц, а также уменьшению количества δ-феррита в структуре стали, что приводит к увеличению характеристик длительной прочности.

Присутствие в стали никеля до 0,2% и легкоплавких элементов Sn, Pb, Sb не более 0,006% каждого способствует повышению длительной прочности.

Марганец в количестве от 0,2% до 0,4% использован для раскисления стали. Введение марганца менее 0,2% приводит к низкому раскислительному эффекту, а увеличение его количества более 0,4% практически не влияет на раскислительную способность.

Содержание хрома от 8,5% до 9,5% обеспечивает заданное количество (не более 10%) структурно-свободного феррита, оптимальную технологичность стали в трубном производстве, высокую жаропрочность и ударную вязкость стали. При содержании менее 8,5% хрома понижается жаропрочность стали, при содержании более 9,5% хрома в структуре стали возрастает доля структурно-свободного феррита, понижаются ударная вязкость и технологические свойства.

Содержание кальция от 0,005% до 0,05% повышает изотропность свойств, снижая вторичное окисление стали и способствуя равномерному распределению сульфидных и оксидных включений. Содержание кальция в количестве менее 0,005% нецелесообразно в связи с отсутствием влияния малых концентраций этого элемента на характер неметаллических включений и изотропных свойств стали. Введение кальция в количестве более 0,05% приводит к образованию крупных глобулей и приводит к снижению длительной прочности. Содержание церия в количестве от 0,02% до 0,05% способствует глобуляризации неметаллических включений, уменьшает количество оксидных включений типа глинозема и шпинелей, очищает границы зерен и повышает ударную вязкость. При содержании церия менее 0,02% указанный эффект не достигается. Содержание церия более 0,05% может привести к повышению загрязненности стали сложными включениями.

Ограничение содержания фосфора до 0,015% и серы до 0,010% способствует получению более высоких характеристик пластичности.

Применение принципа поликомпонентного легирования при совокупном влиянии перечисленных элементов в сочетании с последующей нормализацией и отпуском позволило получить сталь с высоким уровнем служебных и экономических характеристик, как то: жаропрочность, пластичность, ударная вязкость, стабильность при длительных изотермических выдержках, технологичность и экономичность в металлургическом производстве.

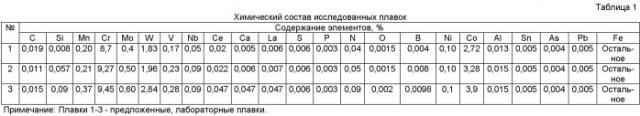

Химический состав стали приведен в таблице 1, а механические свойства - в таблице 2.

Испытания проводили на материалах, выплавленных в вакуумно-индукционных печах. Испытание на растяжение проводили на цилиндрических образцах с диаметром рабочей части 6 мм по ГОСТ 1497 и ГОСТ 9651, испытания на жаропрочность проводили на цилиндрических образцах с диаметром рабочей части 10 мм по ОСТ 108.901.102-78.

Из таблицы 2 видно, что минимальные значения длительной прочности предлагаемой стали , а

Сталь рекомендуется для изготовления трубопроводов и пароперегревателей котлов со сверхкритическими параметрами (температура до 650°С, давление до 35 МПа).

1. Жаропрочная сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, ниобий, церий, кальций, азот, фосфор, серу и железо, отличающаяся тем, что она дополнительно содержит вольфрам, кобальт, алюминий, никель, лантан, бор, свинец, олово и мышьяк при следующем соотношении компонентов, мас.%:

| углерод [С] | 0,01-0,02 |

| кремний [Si] | 0,05-0,10 |

| марганец [Mn] | 0,2-0,4 |

| хром [Cr] | 8,5-9,5 |

| молибден [Мо] | 0,4-0,6 |

| ванадий [V] | 0,15-0,30 |

| ниобий [Nb] | 0,04-0,09 |

| церий [Се] | 0,02-0,05 |

| кальций [Са] | 0,005-0,05 |

| азот [N] | 0,04-0,07 |

| фосфор [Р] | не более 0,015 |

| сера [S] | не более 0,010 |

| вольфрам [W] | 1,8-3,0 |

| кобальт [Со] | 2,5-4,0 |

| алюминий [Аl] | не более 0,015 |

| никель [Ni] | не более 0,2 |

| лантан [La] | 0,005-0,05 |

| бор [В] | 0,003-0,01 |

| свинец [Рb] | не более 0,006 |

| олово [Sn] | не более 0,006 |

| мышьяк [As] | не более 0,006 |

| железо | остальное, |

2. Сталь по п.1, отличающаяся тем, что содержание вольфрама и молибдена удовлетворяет соотношению: 2[Mo]+[W]=3±0,5.