Способ нанесения покрытия на подложку, установка для осуществления способа и устройство подачи металла для такой установки

Иллюстрации

Показать всеИзобретения предназначены для нанесения покрытия, по меньшей мере, на одну сторону перемещающейся подложки путем вакуумного напыления слоя металла или металлического сплава, который может сублимироваться. Металл или металлический сплав размещают напротив стороны подложки в виде, по меньшей мере, двух слитков, находящихся в контакте друг с другом. Во время нанесения покрытия поверхность указанных слитков, обращенную к указанной стороне подложки, удерживают параллельно подложке и на постоянном от нее расстоянии. Установка для нанесения покрытия содержит устройство для вакуумного нанесения покрытия, средства перемещения подложки внутри и устройство подачи металла или металлического сплава. Достигается повышение скорости нанесения покрытия и качества полученного покрытия. 3 н. и 33 з.п. ф-лы, 4 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу нанесения покрытия на движущуюся подложку, предназначенному, в частности, для нанесения на стальные полосы покрытий в виде слоев на основе металлических элементов, например, но не ограничительно таких, как магний.

Уровень техники

Известны разные способы, позволяющие наносить на движущуюся подложку, такую как стальная полоса, металлические покрытия, содержащие слой металла или несколько последовательных слоев из разных металлов или металлических сплавов. Среди них можно указать горячее цинкование погружением, электролитическое покрытие или различные вакуумные процессы покрытия (магнетронное напыление, распыление за счет эффекта Джоуля, путем электронной бомбардировки и при помощи индукционной плазмы или SIP).

Преимуществом вакуумных способов нанесения покрытий является безопасность в отношении окружающей среды и возможность нанесения покрытий практически на все известные элементы, а также на сплавы. Если требуется производить непрерывное нанесение металлического слоя на движущуюся подложку, то возникает проблема подачи наносимого металла покрытия в рабочую камеру.

Известен первый тип установок для нанесения покрытия, в которых наносимый металл поддерживается в жидком виде за счет плавки в печи, затем подается в зону нанесения покрытия, например, при помощи насоса или за счет барометрического принципа. Однако этот тип установки не подходит для нанесения металлических элементов, которые сублимируются, то есть переходят из твердой фазы непосредственно в газовую фазу.

Известен также второй тип установок для нанесения покрытия, в которых наносимый металл находится в твердом виде, например в виде проволоки, которую равномерно подают в рабочую зону, или в виде гранул, которые размещают в инертном графитовом тигле. Эти установки позволяют наносить сублимирующиеся металлические элементы, но способ нанесения покрытия характеризуется нестабильностью, в результате чего толщина покрытия, наносимого в течение определенного времени, оказывается неравномерной, а также происходит снижение мощности нагрева, что не позволяет обеспечивать достаточную скорость нанесения покрытия.

Раскрытие изобретения

Настоящее изобретение призвано устранить недостатки известных способов и предложить способ нанесения покрытия из сублимирующегося металла или металлического сплава на перемещающуюся подложку, который обеспечивает стабильную работу во времени при повышенной скорости нанесения покрытия.

В этой связи первым объектом настоящего изобретения является способ нанесения покрытия, по меньшей мере, на одну сторону перемещающейся подложки путем вакуумного напыления слоя металла или металлического сплава, который может сублимироваться, согласно которому указанный металл или металлический сплав размещают напротив указанной стороны подложки в виде, по меньшей мере, двух слитков, находящихся в контакте друг с другом, при этом во время нанесения покрытия поверхность указанных слитков, обращенную к указанной стороне подложки, удерживают параллельно подложке и на постоянном от нее расстоянии.

Способ в соответствии с настоящим изобретением может также содержать следующие разные отличительные признаки, взятые отдельно или в комбинации:

- слитки металла или металлического сплава, который может сублимироваться, можно перемещать одновременно, непрерывно или последовательно, чтобы удерживать их поверхности, обращенные к подложке, параллельно к ней и на постоянном от нее расстоянии,

- слитки металла или металлического сплава, который может сублимироваться, можно перемещать одновременно при помощи поступательного движения, при этом поверхность слитков, противоположная поверхности, обращенной к подложке, находится в контакте с наклонной плоскостью,

- слитки можно перемещать одновременно при помощи поступательного движения в плоскости, параллельной к плоскости перемещения подложки, и в направлении, перпендикулярном к направлению перемещения подложки, при этом поверхность слитков, противоположная поверхности, обращенной к подложке, находится в контакте с наклонной плоскостью,

- слитки можно перемещать одновременно при помощи поступательного движения в плоскости, параллельной к плоскости перемещения подложки, и в направлении, параллельном направлению перемещения подложки, при этом поверхность слитков, противоположная поверхности, обращенной к подложке, находится в контакте с наклонной плоскостью,

- подложка может перемещаться в вертикальном положении, при этом слитки укладывают штабелем друг на друга,

- покрытие на подложку можно наносить на ее обе стороны путем вакуумного напыления слоя металла или металлического сплава, который может сублимироваться, при этом металл или металлический сплав располагают напротив каждой стороны подложки в виде, по меньшей мере, двух слитков, находящихся в контакте друг с другом, при этом во время нанесения покрытия поверхность слитков, обращенную к каждой стороне подложки, удерживают параллельно и на постоянном расстоянии от стороны подложки,

- металл или металлический сплав может быть одинаковым или разным для каждой стороны подложки,

- способом вакуумного напыления может быть способ плазменного напыления, такого как нанесения покрытия при помощи напыления индукционной плазмой (SIP),

- металл или металлический сплав можно выбирать из группы, в которую входят цинк, магний, хром, марганец, кремний и их сплавы, и предпочтительно является магнием или одним из его сплавов,

- нанесение покрытия вакуумным напылением можно производить в реактивной атмосфере,

- перемещающейся подложкой может быть стальная полоса, в случае необходимости, уже предварительно покрытая цинком или цинковым сплавом, на которую наносят слой магния или магниевого сплава.

Вторым объектом настоящего изобретения является установка для непрерывного нанесения покрытия на подложку S, по меньшей мере, на одну из ее сторон, в виде слоя сублимирующегося металла или металлического сплава, содержащая вакуумную камеру, содержащую:

- устройство для вакуумного нанесения покрытия,

- средства перемещения указанной подложки S внутри устройства нанесения покрытия,

- устройство 1, 11, 21 подачи металла или металлического сплава в устройство нанесения покрытия, причем указанный металл или металлический сплав выполняют в виде слитков L1,…, Ln, L'1,…, L'n, содержащее средства удержания слитков L1,…, Ln, L'1,…, L'n в контакте друг с другом и удержания поверхности слитков L1,…, Ln, L'1,…, L'n, обращенной к покрываемой стороне подложки S, параллельно и на постоянном расстоянии от подложки S.

Установка в соответствии с настоящим изобретением может содержать следующие варианты, взятые отдельно или в комбинации:

- устройство подачи 1, 11, 21 может содержать средства, позволяющие перемещать одновременно слитки L1,…, Ln, L'1,…, L'n циклично или непрерывно, чтобы удерживать их поверхности, обращенные к подложке S, параллельно к ней и на постоянном расстоянии,

- устройство подачи 11 может содержать, по меньшей мере, одну наклонную плоскость 2, 2', с которой слитки L1,…, Ln, L'1,…, L'n входят в контакт своей стороной, противоположной к стороне, обращенной к подложке S, при этом средства перемещения слитков L1,…, Ln, L'1,…, L'n позволяют перемещать их поступательным движением в плоскости, параллельной плоскости перемещения подложки S, и в направлении, перпендикулярном к направлению перемещения подложки S, при этом наклонная плоскость 2, 2' имеет наклон, увеличивающийся в направлении перемещения слитков L1,…, Ln, L'1,…, L'n,

- средства перемещения слитков L1,…, Ln, L'1,…, L'n могут содержать, по меньшей мере, один поршень 3, 3', действующий на первый слиток L1, L'1, находящийся в контакте с первом концом наклонной плоскости 2, 2' и расположенный поперечно по отношению к подложке S, при этом первый слиток L1, L'1 действует, в свою очередь, на слитки L2,…, Ln, L'2,…, L'n, находящиеся перед ним на указанной наклонной плоскости 2, 2' до ее второго конца,

- установка может содержать первую наклонную плоскость 2 со слитками L1,…, Ln и с первым поршнем 3, действующим на первый слиток L1, находящийся в контакте с первым концом первой наклонной плоскости 2, и вторую наклонную плоскость 2', действующую на первый слиток L'1, находящийся в контакте с первым концом второй наклонной плоскости 3', при этом указанные поршни 3, 3' могут действовать в одном направлении и в противоположных направлениях,

- установка может содержать два бака 4 для сбора за счет силы тяжести использованных слитков U, установленные под каждым вторым концом наклонных плоскостей 2, 2',

- устройство подачи 11, 21 может содержать, по меньшей мере, одну наклонную плоскость 12, 22, с которой слитки L1…, Ln входят в контакт своей стороной, противоположной стороне, обращенной к подложке S, при этом средства перемещения слитков позволяют перемещать их поступательным движением в плоскости, параллельной плоскости перемещения подложки S, и в направлении, параллельном направлению перемещения подложки S, при этом наклонная плоскость 12, 22 имеет наклон, увеличивающийся в направлении перемещения слитков L1,…, Ln,

- средства перемещения слитков L1,…, Ln могут содержать, по меньшей мере, один поршень 13, 23, действующий на первый слиток L1, находящийся в контакте с первым концом наклонной плоскости 12, 22 и расположенный продольно по отношению к подложке S, при этом первый слиток L1 действует, в свою очередь, на слитки L2,…, Ln, которые находятся перед ним на наклонной плоскости 12, 22 до ее второго конца,

- установка может содержать бак для сбора за счет силы тяжести использованных слитков, установленный под вторым концом наклонной плоскости 12, 22,

- подложка S может перемещаться в вертикальном положении, при этом устройство подачи 21 содержит, по меньшей мере, одну вертикальную плиту 24, на которой укладывают штабелем слитки L1,…, Ln и которая находится в контакте, по меньшей мере, с одним вертикальным поршнем 23 в вертикальном положении,

- установка может содержать устройство подачи 1, 11, 21 напротив каждой стороны подложки S, при этом каждое устройство подачи 1, 11, 21 может содержать одинаковый или разный металл или металлический сплав, а также устройство вакуумного напыления напротив каждой стороны подложки S, при этом весь комплекс устанавливают внутри одной вакуумной камеры;

- установка может содержать средства создания реактивной атмосферы внутри вакуумной камеры,

- устройство или устройства вакуумного напыления могут быть устройствами нанесения покрытия путем плазменного напыления, такими как устройство напыления при помощи индукционной плазмы (SIP),

- слитки L1,…, Ln, L'1,…, L'n металла или металлического сплава можно выбирать из группы, в которую входят цинк, магний, хром, марганец и кремний или их сплавы.

Третьим объектом настоящего изобретения является устройство подачи 1, 11, 21 металла или металлического сплава описанной выше установки вакуумного нанесения покрытия.

Краткое описание чертежей

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания, представленного исключительно в качестве примера, со ссылками на прилагаемые чертежи, на которых:

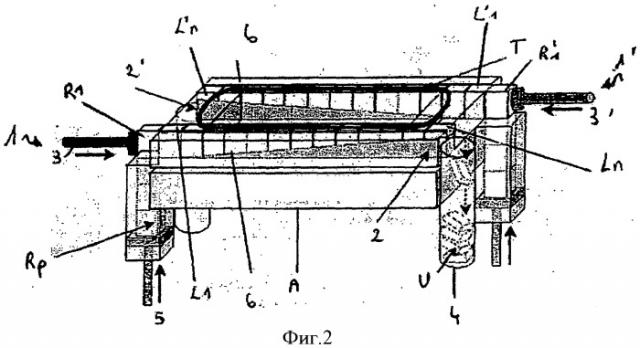

фиг.1 - вид в разрезе металлического слитка, применяемого для способа согласно известным техническим решениям;

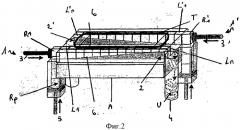

фиг.2 - вид в перспективе первого варианта выполнения установки в соответствии с настоящим изобретением;

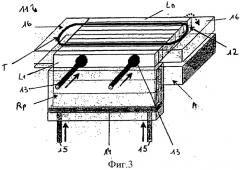

фиг.3 - вид в перспективе второго варианта выполнения установки в соответствии с настоящим изобретением;

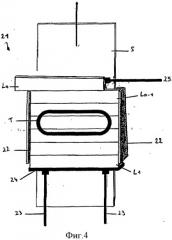

фиг.4 - вид в перспективе третьего варианта выполнения установки в соответствии с настоящим изобретением.

Осуществление изобретения

В рамках настоящего изобретения под способом напыления следует понимать любой способ нанесения покрытия путем напыления под давлением, меньшим атмосферного давления. Предпочтительно напыление осуществляют при помощи способа SIP (self-inducted plasma), в котором комбинируют вакуумное напыление и магнетронное напыление.

Этот способ состоит в создании плазмы между подложкой и тиглем, содержащим материал покрытия, в атмосфере газа, позволяющего генерировать радикалы и/или ионы. При нормальных условиях работы эти ионы перемещаются с ускорением в направлении поверхности наносимого на подложку вещества и отрывают поверхностные атомы, которые в дальнейшем осаждаются на подложке. В это же время бомбардировка ионами, создаваемыми в плазме, приводит к нагреванию наносимого вещества, что позволяет добавить к процессу распыления магнетронное напыление. Чтобы более детально ознакомиться с применением этого способа, можно обратиться к патенту ЕР 780 486.

Предназначенную для нанесения покрытия подложку перемещают в вакуумной камере напротив тигля, содержащего наносимое вещество. Этот тигель поляризуют отрицательно по отношению в подложке, которую предпочтительно соединяют с массой. Комплект магнитов, установленных сзади тигля, обеспечивает замкнутое пространство для создаваемой возле него плазмы. Для точного позиционирования подложки, предназначенной для нанесения покрытия, относительно тигля, как правило, подложку располагают на опорном барабане, который может приводиться во вращение вокруг своей оси. Вместе с тем, такой тип барабана не является необходимым, если обрабатывают подложки в виде жестких пластин, таких как толстые металлические листы или стеклянные пластины.

Способ в соответствии с настоящим изобретением состоит, таким образом, в нанесении слоя металла или металлического сплава на движущуюся подложку.

В частности, но не исключительно его применяют для обработки стальных полос, предпочтительно покрытых цинком или цинковым сплавом. Под цинковым сплавом следует понимать любой цинковый сплав, содержащий, по меньшей мере, 50% цинка, и который может содержать, например, алюминий, железо, кремний и т.д.

Нанесение этого предварительного покрытия можно производить любым известным способом цинкования, как горячего цинкования погружением, так и электролитического осаждения или вакуумного напыления.

Покрытие, наносимое в рамках настоящего изобретения, является металлическим покрытием на основе элементов, которые могут сублимироваться во время их вакуумного напыления. В частности, это касается таких элементов, как цинк, магний, хром, марганец и кремний. В частности, предпочтительно наносить в качестве покрытия магний на предварительно оцинкованную полосу, после чего можно производить диффузионную обработку при помощи любого соответствующего средства для получения конечного покрытия из Zn-Mg, обладающего улучшенными характеристиками коррозионной стойкости.

Авторы настоящего изобретения сначала произвели испытания с распылением массивного и статического магниевого слитка, размещенного напротив стальной полосы, перемещающейся внутри вакуумной установки нанесения покрытия при помощи способа SIP.

По истечении определенного времени производства было отмечено, что покрытие не имеет однородной толщины и что скорость нанесения покрытия является относительно низкой. Поэтому потребовалось остановить процесс нанесения покрытия, после чего стало возможно наблюдать состояние слитка, изображение которого показано на фиг.1.

При этом было установлено, что износ слитка является очень неравномерным и, в частности, более выраженным напротив зоны сильного магнитного поля. Не вдаваясь в излишние теоретические рассуждения, авторы настоящего изобретения считают, что нестабильность способа нанесения покрытия напрямую связана с неравномерностью износа слитка.

Чтобы стабилизировать процесс, авторы изобретения разделили массивный слиток, по меньшей мере, на две части и удерживали верхние стороны этих слитков параллельно и на постоянном расстоянии от покрываемой подложки, непрерывно или последовательно компенсируя износ, связанный с распылением.

Для этого была разработана первая установка для нанесения покрытия в соответствии с настоящим изобретением при помощи способа SIP, частично показанная на фиг.2, где изображено устройство подачи 1.

Это устройство размещают под предназначенной для покрытия подложкой (не показана), которая перемещается горизонтально, над системой магнитов А удержания магнитного поля, которые находятся в водяном резервуаре. Под устройством подачи 1 устанавливают противоэлектрод (не показан) и за счет разряда между системой противоэлектрод/магниты и стальной полосой создают плазму. Для более легкого понимания преимущественная зона эрозии показана в виде цепочки Т, которая характеризует зону интенсивного магнитного поля.

Устройство подачи 1 содержит первую наклонную плоскость 2, наклон которой увеличивается слева направо. Эту наклонную плоскость можно выполнять из любого соответствующего материала, который не может распыляться во время операции, поскольку это может привести к загрязнению полученного покрытия. Например, эту первую наклонную плоскость 2 можно выполнить из вольфрама.

На этой наклонной плоскости 2 размещают ряд из n слитков L1-Ln, находящихся в контакте друг с другом, высота которых уменьшается слева направо. Угол наклона наклонной плоскости 2 выбирают таким образом, чтобы компенсировать износ слитков L1-Ln и чтобы верхние стороны слитков L1-Ln оставались параллельными между собой и параллельными покрываемой покрытием подложке, которая перемещается над устройством 1, перпендикулярно к наклонной плоскости 2. Таким образом, сохраняют постоянное расстояние между магнитами и верхней стороной слитков, а также постоянное расстояние между верхней стороной слитков и предназначенной для нанесения покрытия стороной подложки. Действительно, чтобы получить максимально однородную плазму, необходимо, чтобы расстояние между электродами (являющимися в данном случае слитками, с одной стороны, и подложкой, с другой стороны) было по возможности максимально постоянным. Одновременно с этим необходимо, чтобы расстояние между магнитами магнетрона и верхней стороной слитков оставалось постоянным. Если по мере расхода слитков, причем в любой точке их верхней стороны это условие не соблюдается, плазма может оказаться более или менее мощной локально, то это приводит к нестабильности этой плазмы и, в результате, к нестабильности напыления.

Таким образом, использование наклонной плоскости 2 позволяет получать очень стабильную плазму в любой точке зоны напыления.

По обе стороны от слитков L1-Ln предусматривают две боковые направляющие 6 из вольфрама, которые удерживают эти слитки L1-Ln на одной линии.

Слева от первого слитка L1 установлен поршень 3, который действует на этот первый слиток L1 для его перемещения поступательным движением вправо при сохранении его направления при помощи наклонной плоскости 2 и боковой направляющей 6. Перемещение слитка L1 приводит к каскадному перемещению всех слитков, установленных на наклонной плоскости 5, пока концевой слиток Ln не упадет под действием силы тяжести в сборный бак 4, предназначенный для сбора использованных слитков, которые затем подвергают переплавке и используют повторно.

Когда конец поршня 3 доходит до уровня первого конца наклонной плоскости 2, он оказывается в конце своего хода и приводится в движение в обратном направлении. На втором этапе вертикальный поршень 5, действующий на площадку с рядом из р новых слитков R1-Rp, перемещают вверх, чтобы доставить новый слиток на уровень первого конца наклонной плоскости 2. После этого поршень 3 входит в контакт с боковой стороной слитка R1, который толкают к первому слитку L1, находящемуся в контакте с наклонной плоскостью 2.

Таким образом, в устройство можно подавать слитки непрерывно, не останавливая процесс и сохраняя поверхность используемых слитков одновременно плоской и параллельной обрабатываемой подложке, благодаря наклонной плоскости 2 и равномерному движению, создаваемому поршнем 3.

Чтобы перекрыть основную часть зоны интенсивного магнитного поля Т и, таким образом, оптимизировать скорость нанесения покрытия, установили второе устройство подачи 1', абсолютно идентичное устройству 1, напротив второй половины зоны Т. Поршень 3' перемещает в данном случае второй ряд из n слитков L'1-L'n справа налево, при этом наклонную плоскость 2' ориентируют противоположно наклонной плоскости 2, вместе с тем, вполне возможно предусмотреть два абсолютно одинаковых устройства подачи для каждой половины зоны Т.

Было установлено, что в этом варианте выполнения можно оптимизировать размер слитков, определяя их ширину в зависимости от ширины зоны Т.

Во втором варианте выполнения, показанном на фиг.3, аналогично первому варианту выполнения устройство подачи 11 содержит наклонную плоскость 12, на которой устанавливают ряд из n слитков L1-Ln поперечно по отношению к подложке, перемещающейся в горизонтальной плоскости (не показана). Окружающая среда устройства подачи идентична устройству, описанному со ссылками на фиг.2.

Слиток L1 перемещается поршнями 13, которые позволяют передвигать слитки L1-Ln по наклонной плоскости 12 до момента их падения под действием сил тяжести в сборный бак (не показан), установленный под вторым концом наклонной плоскости 12.

Возобновление запаса слитков происходит при помощи плиты 14, на которой находится штабель из р слитков R1-Rp и которая работает так же, как и соответствующее устройство на фиг.2. По обе стороны от слитков L1-Ln предусмотрены две боковые направляющие 16 из вольфрама, которые удерживают эти слитки L1-Ln на одной линии.

Отмечается также, что этот вариант выполнения установки в соответствии с настоящим изобретением позволяет легко адаптировать ее к различным значениям ширины обрабатываемой подложки. Действительно, достаточно изменить ширину слитков и расстояние между деталями 16, чтобы получить устройство шириной, в точности соответствующей наносимому покрытию.

В третьем варианте выполнения, показанном на фиг.4, представлено устройство подачи 21, аналогично первому варианту выполнения содержащее две наклонные плоскости 22 с находящимся на них рядом из n слитков L1-Ln, расположенных поперечно по отношению к подложке S, перемещающейся в вертикальной плоскости. Эти наклонные плоскости 22 дополнительно содержат боковые стенки, обеспечивающие нормальное выравнивание в линию слитков.

Слиток L1 перемещается под действием двух вертикальных поршней 23 по вертикальной плите 22, при этом горизонтальный поршень 25 действует в боковом направлении на сторону этого слитка, который, таким образом, может быть удален сбоку.

Этот вариант выполнения позволяет легко наносить покрытие на подложку в вертикальном положении. Это положение позволяет также очень легко наносить двухстороннее покрытие за счет установки устройства подачи в соответствии с настоящим изобретением с каждой стороны подложки, при этом весь комплекс находится внутри одной закрытой камеры низкого давления.

Испытания

Были произведены испытания на установке согласно первому варианту выполнения и при помощи устройства напыления индукционной плазмой (SIP). Были использованы слитки из чистого цинка или из чистого магния толщиной 4 см и шириной 10 см для нанесения покрытий на стальные полосы, ширина которых колеблется от 50 до 200 см. Эти стальные полосы перемещались на опорном барабане со скоростью 100 м/мин. Меняли также скорость распыления слитков.

Расстояние между верхней поверхностью слитков и обрабатываемыми стальными полосами сохранялось в значении 5 см, а размер отверстия камеры, соответствующего зоне нанесения покрытия в направлении перемещения полосы, установили в значении 40 см. Во всех проведенных испытаниях определяли скорость перемещения слитков, которую необходимо обеспечить, чтобы получить толщину покрытия порядка 1,5 мкм.

Результаты приведены в следующих трех таблицах.

| Материал покрытия | Zn | |||

| Ширина полосы (см) | 50 | 100 | 150 | 200 |

| Ширина модуля SIP (см) | 70 | 120 | 170 | 220 |

| Скорость распыления (г/см2/с) | 0,01 | 0,01 | 0,01 | 0,01 |

| Скорость перемещения слитка (см/мин) | 2 | 3,4 | 4,8 | 6,2 |

| Материал покрытия | Zn | |||

| Ширина полосы (см) | 50 | 100 | 150 | 200 |

| Ширина модуля SIP (см) | 70 | 120 | 170 | 220 |

| Скорость распыления (г/см2/с) | 0,02 | 0,02 | 0,02 | 0,02 |

| Скорость перемещения слитка (см/мин) | 4 | 6,8 | 9,6 | 12,4 |

| Материал покрытия | Mg | |||

| Ширина полосы (см) | 50 | 100 | 150 | 200 |

| Ширина модуля SIP (см) | 70 | 120 | 170 | 220 |

| Скорость распыления (г/см2/с) | 0,002 | 0,002 | 0,002 | 0,002 |

| Скорость перемещения слитка (см/мин) | 1,6 | 2,8 | 4 | 5,2 |

Отмечается, что скорость перемещения слитков в основном зависит от ширины обрабатываемой полосы и от скорости распыления материала покрытия.

Аналогичные результаты были получены при помощи установок согласно второму и третьему вариантам выполнения.

В целом было установлено, что скорость перемещения слитков, составляющая от 1 до 15 см/мин, позволяет получать искомые значения толщины покрытия. Если необходимо получить толщину покрытия большего значения, достаточно перемещать подложку перед рядом устройств нанесения покрытия. Таким образом, чтобы получить толщину цинка порядка 7,5 мкм в условиях испарения, показанных в приведенных выше таблицах, необходимо иметь пять устройств нанесения покрытия.

Независимо от выбираемого варианта выполнения, преимуществом настоящего изобретения является также то, что оно позволяет отказаться от применения графитовых тиглей, что дает возможность легко наносить покрытия в реактивной атмосфере. Это позволяет также получать покрытия из металлических оксидов, нитридов, сульфидов, фторидов, причем при высоких скоростях нанесения покрытия.

Как следует из описания нескольких предпочтительных вариантов выполнения изобретения, покрытие можно, в частности, наносить, когда подложка перемещается горизонтально или вертикально. Само собой разумеется, что покрытие можно также наносить при любом положении подложки, которое может быть промежуточным между горизонтальным и вертикальным положениями.

1. Способ нанесения покрытия, по меньшей мере, на одну сторону перемещающейся подложки путем вакуумного напыления слоя металла или металлического сплава, который может сублимироваться, согласно которому указанный металл или металлический сплав размещают напротив указанной стороны подложки в виде, по меньшей мере, двух слитков, находящихся в контакте друг с другом, при этом во время нанесения покрытия поверхность указанных слитков, обращенную к указанной стороне подложки, удерживают параллельно подложке и на постоянном от нее расстоянии, при этом указанные слитки металла или металлического сплава, который может сублимироваться, перемещают одновременно, непрерывно или последовательно, чтобы удержать их поверхности, обращенные к подложке, параллельно к ней и на постоянном от нее расстоянии, причем перемещение осуществляют одновременно при помощи поступательного движения, а поверхность слитков, противоположная поверхности, обращенной к подложке, находится в контакте с наклонной плоскостью.

2. Способ нанесения покрытия по п.1, в котором указанные слитки перемещают одновременно при помощи поступательного движения в плоскости, параллельной плоскости перемещения подложки, и в направлении, перпендикулярном к направлению перемещения подложки, при этом поверхность слитков, противоположная поверхности, обращенной к подложке, находится в контакте с указанной наклонной плоскостью.

3. Способ нанесения покрытия по п.2, в котором указанные слитки перемещают одновременно при помощи поступательного движения в плоскости, параллельной плоскости перемещения подложки, и в направлении, параллельном направлению перемещения подложки, при этом поверхность слитков, противоположная поверхности, обращенной к подложке, находится в контакте с наклонной плоскостью.

4. Способ нанесения покрытия по любому из пп.1-3, в котором подложку перемещают в вертикальном положении, при этом указанные слитки укладывают штабелем друг на друга.

5. Способ нанесения покрытия по любому из пп.1-3, в котором покрытие на подложку наносят на ее обе стороны путем вакуумного напыления слоя металла или металлического сплава, который может сублимироваться, при этом указанный металл или металлический сплав располагают напротив каждой стороны подложки в виде, по меньшей мере, двух слитков, находящихся в контакте друг с другом, при этом во время нанесения покрытия поверхность указанных слитков, обращенную к каждой стороне подложки, удерживают параллельно и на постоянном расстоянии от указанной стороны подложки.

6. Способ нанесения покрытия по п.5, в котором указанный металл или металлический сплав является одинаковым для каждой стороны подложки.

7. Способ нанесения покрытия по п.5, в котором указанный металл или металлический сплав является разным для каждой стороны подложки.

8. Способ нанесения покрытия по п.1 или 2, в котором способом вакуумного напыления является способ плазменного напыления.

9. Способ нанесения покрытия по п.1 или 2, в котором указанный металл или металлический сплав выбирают из группы, в которую входят цинк, магний, хром, марганец, кремний и их сплавы.

10. Способ нанесения покрытия по п.9, в котором указанный металл или металлический сплав является магнием или одним из его сплавов.

11. Способ нанесения покрытия по п.1 или 2, в котором нанесение покрытия вакуумным напылением производят в реактивной атмосфере.

12. Способ нанесения покрытия по п.1, в котором перемещающейся подложкой является стальная полоса, в случае необходимости содержащая предварительно нанесенное покрытие.

13. Способ нанесения покрытия по п.12, в котором перемещающейся подложкой является стальная полоса, в случае необходимости предварительно покрытая цинком или цинковым сплавом, на которую наносят слой магния или магниевого сплава.

14. Установка для непрерывного нанесения покрытия на подложку (S), по меньшей мере, на одну из ее сторон в виде слоя сублимирующегося металла или металлического сплава, содержащая вакуумную камеру, включающую:- устройство для нанесения покрытия,- средства перемещения указанной подложки (S) внутри устройства для нанесения покрытия,- устройство (1, 11, 21) подачи металла или металлического сплава в устройство для нанесения покрытия, причем указанный металл или металлический сплав выполнен в виде слитков (L1,…, Ln, L'1,…, L'n), содержащее средства удержания указанных слитков (L1,…, Ln, L'1,…, L'n) в контакте друг с другом и удержания поверхности указанных слитков (L1,…, Ln, L'1,…, L'n) в контакте друг с другом и удержания поверхности указанных слитков (L1,…, Ln, L'1,…, L'n), обращенной к покрываемой стороне подложки (S), параллельно и на постоянном расстоянии от указанной подложки (S), при этом указанное устройство подачи (1, 11, 21) содержит средства, позволяющие перемещать одновременно указанные слитки (L1,…, Ln, L'1,…, L'n) циклично или непрерывно, чтобы удерживать их поверхности, обращенные к подложке (S), параллельно к ней и на постоянном от нее расстоянии, при этом указанное устройство подачи (11) содержит, по меньшей мере, одну наклонную плоскость (2, 2').

15. Установка по п.14, в которой указанные слитки (L1,…, Ln, L'1,…, L'n) входят в контакт с наклонной плоскостью (2, 2') своей стороной, противоположной стороне, обращенной к указанной подложке (S), при этом указанные средства перемещения слитков (L1,…, Ln, L'1,…, L'n) позволяют перемещать их поступательным движением в плоскости, параллельной плоскости перемещения подложки (S), и в направлении, перпендикулярном к направлению перемещения подложки (S), при этом наклонная плоскость (2, 2') имеет наклон, увеличивающийся в направлении перемещения слитков (L1,…, Ln, L'1,…, L'n).

16. Установка по п.15, в которой средства перемещения слитков (L1,…, Ln, L'1,…, L'n) содержат, по меньшей мере, один поршень (3, 3'), действующий на первый слиток (L1, L'1), находящийся в контакте с первом концом указанной наклонной плоскости (2, 2') и расположенный поперечно по отношению к подложке (S), при этом указанный первый слиток (L1, L'1) действует, в свою очередь, на слитки (L2,…, Ln; L'2,…, L'n), находящиеся перед ним на указанной наклонной плоскости (2, 2') до ее второго конца.

17. Установка по п.16, которая содержит первую наклонную плоскость (2) со слитками (L1,…, Ln) и с первым поршнем (3), действующим на первый слиток (L1), находящийся в контакте с первым концом указанной первой наклонной плоскости (2), и вторую наклонную плоскость (2') со слитками (L'1,…, L'n) и со вторым поршнем (3'), действующим на первый слиток (L'1), находящийся в контакте с первым концом указанной второй наклонной плоскости (3'), при этом указанные поршни (3, 3') могут действовать в одном направлении или в противоположных направлениях.

18. Установка по п.17, которая содержит два бака (4) для сбора за счет силы тяжести использованных слитков (U), установленные под каждым вторым концом указанных наклонных плоскостей (2, 2').

19. Установка по п.14, в которой указанное устройство подачи (11, 21) содержит, по меньшей мере, одну наклонную плоскость (12, 22), с которой указанные слитки (L1,…, Ln) входят в контакт своей стороной, противоположной стороне, обращенной к указанной подложке (S), при этом указанные средства перемещения слитков позволяют перемещать их поступательным движением в плоскости, параллельной плоскости перемещения подложки (S), и в направлении, параллельном направлению перемещения подложки (S), при этом указанная наклонная плоскость (12, 22) имеет наклон, увеличивающийся в направлении перемещения слитков (L1,…, Ln).

20. Установка по п.19, в которой указанные средства перемещения слитков (L1,…, Ln) содержат, по меньшей мере, один поршень (13, 23), действующий на первый слиток (L1), находящийся в контакте с первым концом указанной наклонной плоскости (12, 22) и расположенный продольно по отношению к подложке (S), при этом указанный первый слиток (L1) действует, в свою очередь, на слитки (L2,…, Ln), которые находятся перед ним на наклонной плоскости (12, 22) до ее второго конца.

21. Установка по п.20, которая содержит бак для сбора за счет силы тяжести использованных слитков, установленный под указанным вторым концом наклонной плоскости (12, 22).

22. Установка по любому из пп.19-21, в которой подложка (S) перемещается в вертикальном положении, при этом указанное устройство подачи (21) содержит, по меньшей мере, одну вертикальную плиту (24), на которой укладывают штабелем указанные слитки (L1,…, Ln) и которая находится в контакте, по меньшей мере, с одним вертикальным поршнем (23).

23. Установка по п.14 или 15, которая содержит устройство подачи (1, 11, 21) напротив каждой стороны указанной подложки (S), при этом каждое устройство подачи (1, 11, 21) может содержать одинаковый или разный металл или металлический сплав, а также устройство вакуумного напыления напротив каждой стороны указанной подложки (S), при этом весь комплекс устанавливают внутри одной и той же вакуумной камеры.

24. Установка по п.14 или 15, которая содержит средства создания реактивной атмосферы внутри указанной вакуумной камеры.

25. Установка по п.14 или 15, в которой указанное устройство или указанные устройства вакуумного напыления могут быть устройствами нанесения покрытия путем плазменного напыления.

26. Установка по п.14 или 15, в которой указанные слитки (L1,…, Ln, L'1,…, L'n) металла или металлического сплава выбраны из группы, в которую входят цинк, магний, хром, марганец и кремний или их сплавы.

27. Устройство подачи (1, 11, 21) металла или металлического сплава в устройство нанесения покрытия, в котором осуществляют подачу металла или металлического сплава в виде слитков (L1,…, Ln, L'1,…, L'n), содержащее средства удержания указанных слитков (L1,…, Ln, L'1,…, L'n) в контакте друг с другом и удержания поверхности указанных слитков (L1,…, Ln, L'1,…, L'n) в контакте друг с другом и удержания поверхности указанных слитков (L1,…, Ln, L'1,…, L'n), обращенной к покрываемой стороне подложки (S), параллельно и на постоянном расстоянии от указанной подложки (S), при этом указанное устройство подачи (1, 11, 21) соде