Лист электротехнической стали и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к листу электротехнической стали, содержащему стальную полосу (1) для листа электротехнической стали и изолирующую пленку (2), сформированную на поверхности стальной полосы (1) и содержащую фосфат металла и органическую смолу. Часть фосфата металла включает кристаллическую структуру, по меньшей мере, одного типа, выбранную из группы, состоящей из кубической системы, тетрагональной системы, гексагональной системы и орторомбической системы. Органическая смола содержит смолу, по меньшей мере, одного типа, выбранную из группы, состоящей из смолы на акриловой основе, смолы на эпоксидной основе и сложнополиэфирной смолы, имеющую карбоксильную группу или гидроксильную группу на поверхности эмульсионной частицы, в количестве от одной массовой части до 50 массовых частей на 100 массовых частей фосфата металла. Также изобретение относится к способу изготовления листа электротехнической стали, в котором поверхность стальной полосы покрывают технологическим раствором, содержащим фосфат металла, органическую смолу и соединение многоатомного спирта, осуществляют сушку технологического раствора с формированием указанной изолирующей пленки. Изобретение обеспечивает получение большей теплопроводности за счет обеспечения надлежащей изолирующей пленки. 2 н. и 14 з.п. ф-лы, 1 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к листу электротехнической стали и способу его изготовления, которые пригодны для получения стального сердечника.

Предшествующий уровень техники

При работе электродвигателя, имеющего стальной сердечник, включающий в себя многочисленные листы электротехнической стали, уложенные пакетом друг на друга, вырабатывается джоулева теплота. Электродвигатель включает в себя части, легко подвергающиеся вредному влиянию нагрева, такие как изолирующая пленка, покрывающая медный провод, и вывод медного провода, и поэтому желателен эффективный отвод джоулевой теплоты.

С другой стороны, на поверхности листа электротехнической стали обычно предусматривается изоляционная покрывающая пленка. Это нужно главным образом для того, чтобы гарантировать рабочую характеристику изоляции листов электротехнической стали, уложенных пакетом друг на друга.

Вместе с тем, теплопроводность обычной изоляционной покрывающей пленки является весьма низкой по сравнению с теплопроводностью металла. Соответственно, в стальном сердечнике, включающем в себя многочисленные листы электротехнической стали, уложенные пакетом друг на друга, теплопередача в направлении пакетирования листов электротехнической стали затруднена. За последние годы состояние, в котором теплопередача в направлении пакетирования затруднена, становится проблемой в связи с диверсификацией формы электродвигателя и подобного.

Перечень цитируемой патентной литературы

Патентный документ 1: Публикация № S50-15013 выложенного патента Японии

Патентный документ 2: Публикация № H03-36284 выложенного патента Японии

Патентный документ 3: Публикация № H06-330338 выложенного патента Японии

Патентный документ 4: Публикация № 2000-129455 выложенного патента Японии

Патентный документ 5: Публикация № 2002-69657 выложенного патента Японии

Патентный документ 6: Публикация № 2000-313967 выложенного патента Японии

Патентный документ 7: Публикация № 2007-217758 выложенного патента Японии

Патентный документ 8: Публикация № S60-169567 выложенного патента Японии

Краткое изложение существа изобретения

Техническая задача

Задача данного изобретения состоит в том, чтобы разработать лист электротехнической стали и способ его изготовления, позволяющие повысить теплопроводность.

Решение задачи

Лист электротехнической стали, соответствующий данному изобретению, включает в себя стальную полосу для листа электротехнической стали и изолирующую пленку, сформированную на поверхности стальной полосы и содержащую фосфат металла и органическую смолу, причем, по меньшей мере, часть фосфата металла включает в себя кристаллическую структуру, по меньшей мере, одного типа, выбранную из группы, состоящей из кубической системы, тетрагональной системы, гексагональной системы и орторомбической системы, а органическая смола содержит смолу, по меньшей мере, одного типа, выбранную из группы, состоящей из смолы на акриловой основе, смолы на эпоксидной основе и сложнополиэфирной смолы, имеющую карбоксильную группу или гидроксильную группу на поверхности эмульсионной частицы, в количестве от одной массовой части до 50 массовых частей на 100 массовых частей фосфата металла.

Преимущества изобретения

В соответствии с данным изобретением, оказывается возможным получение высокой теплопроводности, потому что обеспечивается надлежащая изолирующая пленка.

Краткое описание чертежа

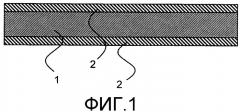

На фиг. 1 представлено сечение, иллюстрирующее структуру листа электротехнической стали в соответствии с вариантом осуществления данного изобретения.

Описание вариантов осуществления

Ниже приводится подробное описание вариантов осуществления данного изобретения. На фиг. 1 представлено сечение, иллюстрирующее структуру листа электротехнической стали в соответствии с вариантом осуществления данного изобретения. В данном варианте осуществления, как показано на фиг. 1, на обеих поверхностях стальной полосы 1 для листа электротехнической стали сформированы изолирующие пленки 2.

Стальная полоса 1 представляет собой стальную полосу, например, для листа неориентированной электротехнической стали. Кроме того, стальная полоса 1 предпочтительно содержит, например, Si в количестве 0,1 масс.% или более и Al в количестве 0,05 масс.% или более. Отметим, что когда содержание Si является высоким, электрическое сопротивление становится большим и магнитные свойства улучшаются, а с другой стороны, увеличивается хрупкость. Соответственно, содержание Si предпочтительно составляет менее 4,0%. Кроме того, когда содержание Al является высоким, улучшаются магнитные свойства, а с другой стороны, ухудшаются свойства прокатываемости. Соответственно, содержание Al предпочтительно составляет менее 3,0%. Стальная полоса 1 может содержать Mn в количестве приблизительно от 0,01 масс.% до 1,0 масс.%. Все содержимое S, N и С в стальной полосе 1 предпочтительно составляет, например, менее 100 частей на миллион (ppm), а предпочтительнее - менее 20 ч.н.м.

Изолирующая пленка 2 содержит фосфат металла и органическую смолу. Кроме того, в изолирующей пленке 2 отсутствует хромовая кислота. По меньшей мере, часть фосфата металла кристаллизована, а кристаллическая структура этой части является структурой, по меньшей мере, одного типа из кубической системы, тетрагональной системы, гексагональной системы и орторомбической системы. А именно, по меньшей мере, часть фосфата металла включает в себя кристаллическую структуру, по меньшей мере, одного типа, выбранную из группы, состоящей из кубической системы, тетрагональной системы, гексагональной системы и орторомбической системы. Гексагональная система включает в себя тригональную систему. Органическая смола содержит смолу на акриловой основе, смолу на эпоксидной основе или сложнополиэфирную смолу, имеющую карбоксильную группу или гидроксильную группу на поверхности эмульсионной частицы, в количестве от одной массовой части до 50 массовых частей на 100 массовых частей фосфата металла. Органическая смола может содержать смесь или сополимер двух типов или трех типов, причем эти три типа смол присутствуют в количестве от одной массовой части до 50 массовых частей на 100 массовых частей фосфата металла.

Фосфат металла получают путем обезвоживания, например, водного раствора, содержащего фосфорную кислоту и ионы металла (раствора фосфата металла). Конкретного ограничения на типы фосфорной кислоты нет, но предпочтительны, например, ортофосфорная кислота, метафосфорная кислота, полифосфорная кислота и т.п. Конкретного ограничения на типы ионов металла также нет, но предпочтительны, например, легкие металлы, такие как Al, Mg, Ca, Sr и Ti. В частности, предпочтительны Al и Ca. Предпочтительным является использование металла, оксид, карбонат и/или гидроксид и т.п., ионы которого смешиваются с ортофосфорной кислотой в качестве раствора фосфата металла.

По меньшей мере, часть фосфата металла должны быть кристаллизованной, при этом не обязательно, чтобы весь фосфат металла был кристаллизован. Кстати, предпочтительно, чтобы были кристаллизованы 20 масс.% или более фосфата металла, а кристаллическая структура этой части была, по меньшей мере, одного типа из кубической системы, тетрагональной системы, гексагональной системы и орторомбической системы. Предпочтительнее, чтобы вышеуказанную кристаллическую структуру имела часть фосфата металла, составляющая 50 масс.% или более. Еще предпочтительнее, чтобы вышеуказанную кристаллическую структуру имела часть фосфата металла, составляющая 60 масс.% или более. Отметим, что среди вышеуказанных четырех типов кристаллических структур предпочтительны кубическая система и орторомбическая система, а предпочтительными с точки зрения минералогии являются кристаллические структуры, принадлежащие структуре берлинита, структуре тридимита и структуре кристобалита. Причиной является возможность получения большей теплопроводности.

Как говорилось выше, на поверхности эмульсионной частицы органической смолы, содержащейся в изолирующей пленке 2, существует карбоксильная группа или гидроксильная группа, но на способ синтеза вышеуказанной органической смолы конкретных ограничений нет. Например, можно воспользоваться способом привитой полимеризации. А именно мономер, имеющий заранее определенную функциональную группу (карбоксильную группу или гидроксильную группу), связывают с боковой цепью, которая не участвует в реакции сополимеризации исходного материала смолы на акриловой основе, смолы на эпоксидной основе или сложнополиэфирной смолы. В результате появляется возможность синтезировать вышеуказанную смолу на акриловой основе, смолу на эпоксидной основе или сложнополиэфирную смолу посредством реакции сополимеризации. Молекулярная структура смолы на акриловой основе, смолы на эпоксидной основе или сложнополиэфирной смолы является, например, линейной или ячеистой. Отметим, что в качестве заранее определенной функциональной группы можно использовать функциональную группу, превращаемую в карбоксильную группу или гидроксильную группу за счет последующей обработки.

Вышеуказанную смолу на акриловой основе можно синтезировать посредством сополимеризации, например, нормального мономера, который не имеет карбоксильной группы и гидроксильной группы, с мономером, который имеет карбоксильную группу или гидроксильную группу. В качестве нормального мономера можно указать, например, метилакрилат, этилакрилат, n-бутилакрилат, i-бутилакрилат, n-октилакрилат, i-октилакрилат, 2-этилкгексилакрилат, n-нонилакрилат, n-децилакрилат, n-додецилакрилат и т.п. В качестве нормального мономера, имеющего карбоксильную группу, можно указать, например, ациловую кислоту, метакриловую кислоту, малеиновую кислоту, малеиновый ангидрид, фумаровую кислоту, кротоновую кислоту, итаконовую кислоту, цитраконовую кислоту и коричную кислоту. В качестве нормального мономера, имеющего гидроксильную группу, можно указать, например, 2-гидроксилэтил(мета)акрилат, 2-гидроксилпропил(мета)акрилат, 3-гидроксилпропил(мета)акрилат, 3-гидроксилбутил(мета)акрилат, 4-гидроксилбутил(мета)акрилат, 2-гидроксилэтил(мета)аллиловый эфир, аллиловый спирт и т.п.

Вышеуказанную смолу на эпоксидной основе можно синтезировать, например, посредством реакции карбонового ангидрида с эпоксидной смолой, денатурированной амином (аминоденатурированной эпоксидной смолой). В качестве эпоксидной смолы можно указать, например, бисфенол-А-диглицидиловый простой эфир, аддукт с раскрытым циклом капролактона бисфенол-А-диглицидилового простого эфира, бисфенол-F-диглицидиловый простой эфир, бисфенол-S-диглицидиловый простой эфир, новолакглицидиловый эфир, глицидиловый простой эфир гексагидрофталевовой кислоты, глицидиловый простой эфир димерной кислоты, тетраглицидиламинодифенилметан, 3,4-эрокси-6-метилциклогексилметилкарбоксилат, полипропиленгликолевый простой эфир и т.п. В качестве амина, денатурирующего эпоксидную смолу, можно указать, например, изопропаноламин, монопропаноламин, монобутаноламин, моноэтаноламин, диэтилентриамин, этилендиамин, буталамин, пропиламин, изофорондиамин, тетрагидрофурфуриламин, ксилендиамин, диаминдифелинметан, диаминосульфон, октиламин, метафенилендиамин, амиламин, гексиламин, нониламин, дециламин, триеэтелентетрамин, тетраметиленпентамин, диаминодифенилсульфон и т.п. В качестве карбонового ангидрида можно указать, например, янтарный ангидрид, итаконовый ангидрид, малеиновый ангидрид, цистраконовый ангидрид, фталевый ангидрид, тримеллититовый ангидрид и т.п.

Вышеуказанную смолу на основе сложного полиэфира можно синтезировать, например, путем получения сополимерной сложнополиэфирной смолы посредством сополимеризации дикарбоновой кислоты и гликоля с последующей привитой полимеризацией заранее определенного мономера к сополимерной сложнополиэфирной смоле. В качестве дикарбоновой кислоты можно указать, например, терефталевую кислоту, изофталевую кислоту, ортофталевую кислоту, нафталиндикарбоновую кислоту, бифенилдикарбоновую кислоту, янтарную кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, додекандионовую кислоту, димерную кислоту, 1,4-циклогександикарбоксильную кислоту, фумаровую кислоту, малеиновую кислоту, малеиновый ангидрид, итоконовую кислоту, цитраконовую кислоту, тетрагидрофталиевый ангидрид и т.п. В качестве гликоля можно указать, например, этиленгликоль, 1,2-пропиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,9-нонандиол, 1,4-циклогександиметанол, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, полиэтиленгликоль и т.п. В качестве сополимерной сложнополиэфирной смолы можно указать, например, акриловую кислоту, метакриловую кислоту, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту, цитраконовую кислоту, ангидрид малеиновой кислоты, ангидрид итаконовой кислоты и ангидрид метакриловой кислоты.

Отметим, что на размер частицы, присущий эмульсионной частице органической смолы, конкретных ограничений нет, но предпочтительно, чтобы средний медианный размер частицы, измеренный методом рассеивания лазерного луча, составлял например, от 0,2 мкм до 0,6 мкм.

Кроме того, необходимо, чтобы вся смола в изолирующей пленке 2 была смолой на акриловой основе, смолой на эпоксидной основе или сложнополиэфирной смолой, имеющей карбоксильную группу или гидроксильную группу. Например, в органической смоле может содержаться смола, которая не имеет карбоксильной группы и гидроксильной группы. Кстати, предпочтительно, чтобы отношение смолы на акриловой основе, смолы на эпоксидной основе или сложнополиэфирной смолы, имеющей карбоксильную группу или гидроксильную группу, к общему количеству органической смолы составляло 30 масс.% или более, предпочтительнее - 70 масс.% или более

Как отмечалось выше, содержание органической смолы составляет от одной массовой части до 50 массовых частей на 100 массовых частей фосфата металла. Существует вероятность, что изолирующая пленка 2 станет рыхлой, когда содержание органической смолы оказывается меньше одной массовой части, а адгезионная способность после отжига для снятия механических напряжений может ухудшиться, когда это содержание превышает 50 массовых частей.

В листе электротехнической стали вышеуказанного состава можно получить высокую теплопроводность. Причина этого неясна, но предполагается, что одной из причин является тот факт, что плотность фосфата металла, кристаллическая структура которого представляет собой кубическую систему, тетрагональную систему, гексагональную систему или орторомбическую систему, является высокой. Кроме того, предполагается, что одной из причин является тот факт, что смачиваемость фосфата металла является хорошей, так как на поверхности эмульсионной частицы органической смолы существует карбоксильная группа или гидроксильная группа. А именно, как описывается ниже, покрывающая пленка изолирующей пленки 2 обезвоживается при формировании изолирующей пленки 2, вследствие чего в органической смоле происходит тепловое расширение или тепловое сжатие, и предполагается, что это является одной из причин трудности образования при этом зазора между органической смолой и фосфатом металла.

Отметим, что изолирующая пленка 2 предпочтительно является органической пленкой, поскольку требуется высокая температура сушки, а для использования неорганической пленки в качестве изолирующей пленки 2 производительность является низкой.

Далее описывается способ изготовления листа электротехнической стали в соответствии с вариантом осуществления данного изобретения.

Сначала изготавливают стальную полосу 1 для листа электротехнической стали. При изготовлении стальной полосы осуществляют, например, горячую прокатку сляба, имеющего заранее определенный компонентный состав, а горячекатаный стальной лист, получаемый горячей прокаткой, сворачивают в рулон. Затем осуществляют холодную прокатку горячекатаного стального листа, чтобы получить холоднокатаный стальной лист. Толщина холоднокатаного стального листа приблизительно составляет, например, от 0,15 мм до 0,5 мм. После этого проводят отжиг. Отметим, что между горячей прокаткой и холодной прокаткой можно провести еще один отжиг при температуре приблизительно от 800°C до 1050°C.

Отметим, что шероховатость поверхности стальной полосы предпочтительно должна бить низкой. Причина заключается в том, что при укладке стальных листов в пакет можно получить приемлемую адгезионную способность. В частности, средняя шероховатость Ra на центральной линии в обоих направлениях - направлении прокатки и направлении, перпендикулярном направлению прокатки, - предпочтительно должна составлять 1,0 мкм или менее, а предпочтительнее должна составлять 0,5 мкм или менее. Когда средняя шероховатость Ra превышает 1,0 мкм, возникает случай, когда не получается приемлемая адгезионная способность, и не получается высокая теплопроводность. Отметим, что когда среднюю шероховатость Ra задают меньшей, чем 0,1 мкм, весьма вероятен быстрый рост затрат. Необходимо сделать поверхность валка для холодной прокатки исключительно гладкой, а для гладкости требуются высокие затраты.

Кроме того, изготавливают исходный материал для изолирующей ленты 2. При изготовлении исходного материала приготавливают раствор смеси вышеуказанного фосфата и органической смолы, а в этот раствор добавляют соединение многоатомного спирта. Соединение многоатомного спирта представляет собой низкомолекулярное органическое соединение, имеющее две или более гидроксильных групп. В качестве соединения многоатомного спирта можно указать, например, этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, пропиленгликоль, 1,6-гексиандиол, глицерин, полипренгликоль, сахарозу и т.п. Отметим, что в момент преобразования раствора в твердую смолу доля органической смолы составляет от одной массовой части до 50 массовых частей на 100 массовых частей фосфата металла.

Добавляемое количество соединения многоатомного спирта предпочтительно должно составлять от одной массовой части до 20 массовых частей на 100 массовых частей фосфата металла. Причина заключается в том, что эффект в соответствии с дополнением оказывается трудноуловимым, когда добавляемое количество соединения многоатомного спирта меньше одной массовой части, а диапазон температуры, обеспечивающий обезвоживание покрывающей пленки для формирования изолирующей пленки 2, становится узким, когда это добавляемое количество превышает 20 массовых частей.

Кроме того, предпочтительно добавлять в раствор смеси фосфата металла и органической смолы агент, способствующий образованию центров кристаллизации. В качестве агента, способствующего образованию центров кристаллизации, можно указать, например, агент, способствующий образованию центров кристаллизации, на основе оксида, такой как тальк, оксид магния, оксид титана, и агент, способствующий образованию центров кристаллизации, на основе сульфата, такой как сульфат бария. На размер частиц агента, способствующего образованию центров кристаллизации, конкретных ограничений нет, но предпочтительно, чтобы средний медианный размер частицы, измеренный методом рассеивания лазерного луча, составлял, например, от 0,1 мкм до 2 мкм. Помимо этого, предпочтительно, чтобы агент, способствующий образованию центров кристаллизации, был труднорастворимым.

Фосфат металла легко кристаллизуется путем добавления агента, способствующего образованию центров кристаллизации, и поэтому можно кристаллизовать фосфат металла при меньшей температуре сушки по сравнению со случаем, когда агент, способствующий образованию центров кристаллизации, не добавляют. Помимо этого, легко можно сделать кристаллическую структур кубической системой и легко получить высокую теплопроводность по сравнению со случаем, когда агент, способствующий образованию центров кристаллизации, не добавляют при обычной температуре сушки.

Добавляемое количество агента, способствующего образованию центров кристаллизации, предпочтительно составляет от 0,1 массовой части до пяти массовых частей на 100 массовых частей фосфата металла. Причина заключается в том, что эффект в соответствии с этим добавлением оказывается трудноразличимым, когда добавляемое количество агента, способствующего образованию центров кристаллизации, меньше 0,1 массовой части, и этот агент легко становится рыхлым в момент штамповки, когда это добавляемое количество превышает пять массовых частей.

Технологический раствор, в котором содержатся раствор смеси и соединение многоатомного спирта, и агент, способствующий образованию центров кристаллизации, добавляемые по потребности, приготавливают так, как описано выше. Этот технологический раствор не содержит хромовую кислоту.

На поверхности стальной полосы после изготовления стальной полосы и приготовления технологического раствора формируют покрывающую пленку технологического раствора. На покрывающее количество технологического раствора конкретных ограничений нет, но оно предпочтительно составляет от 0,5 г/м2 до 4,0 г/м2. Причина заключается в том, что управление скоростью кристаллизации затрудняется, когда покрывающее количество меньше 0,5 г/м2, поскольку из-за этого легко изменяется скорость кристаллизации фосфата металла, а когда покрывающее количество превышает 4,0 г/м2, становится заметной тенденция, в соответствии с которой снижается адгезионная способность листов электротехнической стали по отношению друг к другу.

После формирования порывающей пленки осуществляют сушку покрывающей пленки. А именно покрывающую пленку нагревают и обезвоживают. Скорость нагревания при этом составляет, например, от 25°C/сек до 65°C/сек. Когда скорость нагревания меньше 25°C/сек, становится ниже производительность, а когда скорость нагревания превышает 65°C/сек, трудно сделать кристаллическую структуру фосфата металла кубической системой, тетрагональной системой, гексагональной системой и орторомбической системой. Температура сушки (температура выдерживания) составляет, например, от 200°C до 360°C. Когда температура сушки ниже 200°C, водостойкость и т.п. оказывается низкой, потому что затрудняется прохождение реакции полимеризации фосфата металла, а когда температура сушки превышает 360°C, существует вероятность, что органическая смола окислится, а производительность снизится. Кроме того, нижний предел температуры сушки предпочтительно задают равным 210°C, а предпочтительнее - 230°C. Причина заключается в том, что при этом проще сделать кристаллическую структуру фосфата металла кубической системой, тетрагональной системой, гексагональной системой и орторомбической системой. Время выдерживания при температуре сушки составляет, например, от 10 секунд до 30 секунд. Когда время выдерживания меньше 10 секунд, трудно сделать кристаллическую структуры фосфата металла кубической системой, тетрагональной системой, гексагональной системой и орторомбической системой, а когда время выдерживания превышает 30 секунд, снижается производительность. Скорость охлаждения составляет, например, от 20°C/сек до 85°C/сек до достижения 100°C. Когда скорость охлаждения меньше 20°C/сек, снижается производительность, а когда скорость охлаждения превышает 85°C/сек, трудно получить приемлемую теплопроводность, так как кристаллизация фосфата металла затрудняется и он легко становится аморфным.

На способ нанесения покрытия из технологического раствора на поверхность стальной полосы конкретных ограничений нет. Например, технологическим раствором можно покрывать с использованием роликового устройства для нанесения покрытий, технологическим раствором можно покрывать с использованием пульверизатора и можно погружать стальную полосу в технологический раствор.

На способ сушки покрывающей пленки конкретных ограничений тоже нет. Например, можно осуществлять сушку за счет использования печи с радиационным нагревом или электрической печи, такой как индукционный нагреватель. Сушка с помощью индукционного нагревателя предпочтительна с точки зрения точности управления скоростью нагревания.

Отметим, что в технологический раствор можно добавлять поверхностно-активное вещество. В качестве поверхностно-активного вещества предпочтительно неионогенное поверхностно-активное вещество. Кроме того, можно также добавлять осветляющее вещество.

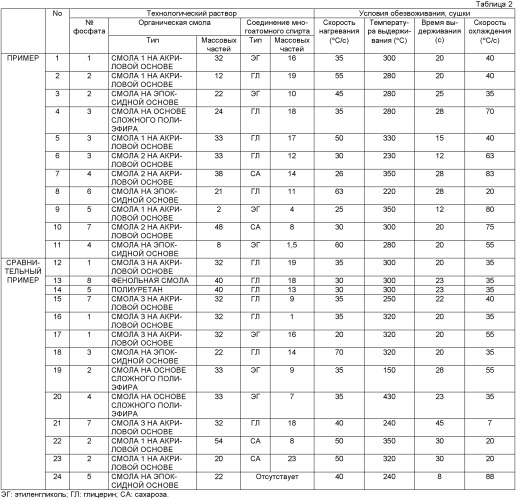

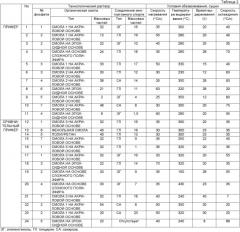

Далее описываются эксперименты, проведенные авторами данного изобретения.

В ходе этих экспериментов изготавливали стальную полосу для листа нетекстурированной электротехнической стали, содержавшего Si в количестве 2,5%, Al в количестве 0,5% и Mn в количестве 0,05%, а также имевшего толщину 0,35 мм.

Помимо этого, приготавливали перечисленные в таблице 1 водные растворы фосфата (фосфата металла) восьми типов. Отметим, что в фосфаты № 1, № 4 и № 6, перечисленные в таблице 1, добавляли агент, способствующий образованию центров кристаллизации. Использовали тальк, средний размер частиц которого составлял 1 мкм, и использовали сульфат бария, средний размер частиц которого составлял 0,5 мкм. Во время приготовления раствора фосфата осуществляли диффузию смеси веществ, перечисленных в таблице 1, в воде. Концентрацию раствора фосфата задавали составляющей 40 масс.%. Отметим, что растворимость фосфата марганца (фосфата № 7) и фосфата железа (фосфата № 8) является низкой. Соответственно, pH раствора задавали составляющим пять или менее путем подмешивания ортофосфорной кислоты в количестве, приблизительно на пять массовых процентов превышающем количество фосфата, определявшееся стехиометрией в процессе приготовления этих растворов.

| Таблица 1 | |||||||

| № фосфата | фосфат | Фосфорная кислота | Металлическое соединение | Агент для образованияцентров кристаллизации | |||

| Тип | Массовых частей | Тип | Массовых частей | Тип | Массовых частей | ||

| 1 | ФОСФАТ ЛИТИЯ | LiOH | 73,2 | Тальк | 3,5 | ||

| 2 | ФОСФАТ МАГНИЯ | Mg(OH)2 | 89,2 | Отсутствует | |||

| 3 | ФОСФАТ АЛЮМИНИЯ | Al(OH)3 | 79,5 | Отсутствует | |||

| 4 | ФОСФАТ СТРОНЦИЯ | Ортофосфорная кислота | 100 | Sr2CО3 | 352,8 | Сульфат бария | 2,0 |

| 5 | ФОСФАТ КАЛЬЦИЯ | СаСОз | 153,1 | Отсутствует | |||

| 6 | ФОСФАТ НИКЕЛЯ | Ni(OH)2 | 141,8 | Тальк | 2,0 | ||

| 7 | ФОСФАТ МАРГАНЦА | Mn(OH)2 | 136,1 | Отсутствует | |||

| 8 | ФОСФАТ ЖЕЛЕЗА | Fe(OH)3 | 160,3 | Отсутствует |

Кроме того, приготавливали имеющие концентрацию 30 масс.% эмульсионные растворы концентрации 30 масс.% или имеющие концентрацию 30 масс.% дисперсионные растворы органических смол нескольких типов, перечисленных ниже. Эмульсионный раствор, имеющий концентрацию 30 масс.%, приготавливали путем принудительного перемешивания. Отметим, что средний размер частиц каждой органической смолы представляет собой средний медианный размер частиц, измеренный способом рассеивания лазерного луча.

(1) Смола 1 на акриловой основе (средний размер частиц 0,35 мкм)

Смолу 1 на акриловой основе приготавливали путем сополимеризации 2-гидроксилэтил(мета)акрилата (10 масс.%) в качестве мономера, имеющего гидроксильную группу, и стиролового мономера (30 масс.%), метилметакрилата (50 масс.%) и метилакрилата (10 масс.%) в качестве нормальных мономеров.

(2) Смола 2 на акриловой основе (средний размер частиц 0,22 мкм)

Смолу на акриловой основе, имеющую карбоксильную группу, приготавливали путем сополимеризации фумаровой кислоты (15 масс.%) в качестве мономера, имеющего карбоксильную группу, и метилметакрилата (30 масс.%), бутилакрилата (35 масс.%) и стиролового полимера (20 масс.%) в качестве нормальных мономеров.

(3) Смола на эпоксидной основе (средний размер частиц 0,15 мкм)

Аминоденатурированную эпоксидную смолу приготавливали путем денатурирования бисфенол-А-эпоксидной смолы мноэтаноламином, а потом осуществляли привитую полимеризацию янтарного ангидрида с аминодетанурированной эпоксидной смолой для приготовления смолы на эпоксидной основе, имеющей карбоксильную группу.

(4) Смола на основе сложного полиэфира (средний размер частиц 0,10 мкм)

Смолу на основе сложного полиэфира приготавливали путем сополимеризации диметилтерефталата (40 масс.%) и неопентилгликоля (40 масс.%), а потом осуществляли привитую полимеризацию фумаровой кислоты (10 масс.%) и тримеллитового ангидрида (10 масс.%) с сополимерной сложнополиэфирной смолой для приготовления смолы на основе сложного полиэфира, имеющей карбоксильную группу.

(5) Смола 3 на акриловой основе (средний размер частиц 0,20 мкм)

Смолу на акриловой основе, которая не имела карбоксильную группу и гидроксильную группу, приготавливали путем сополимеризации метилакрилата (50 масс.%), стирольного мономера (20 масс.%) и бутилакрилата (30 масс.%).

(6) Полиуретан (средний размер частиц 0,16 мкм)

Полиуретан синтезировали известным способом.

(7) Фенольная смола (средний размер частиц 0,12 мкм)

Приготавливали эмульсию на основе водной системы с фенольной смолой резольного типа.

В раствор органической смолы соответственно добавляли соединение многоатомного спирта. Затем этот раствор и вышеуказанные растворы фосфатов смешивали для приготовления технологических растворов 24 типов, перечисленных в таблице 2. После этого покрывали технологическим раствором поверхность вышеуказанной стальной полосы с использованием роликового устройства для нанесения покрытий, чтобы сформировать покрывающую пленку. При этом величину перемещения ролика регулировали таким образом, что количество покрытия составляло 2 г/м2. После этого проводили обезвоживание и сушку покрывающей пленки за счет использования печи с радиационным нагревом. Соответствующие условия также перечислены в таблице 2.

Осуществляли оценки теплопроводности, коэффициента заполнения, адгезионной способности, коррозионной стойкости, внешнего вида, кристаллической системы и кристалличности полученных листов электротехнической стали.

При оценке теплопроводности, из соответствующих листов электротехнической стали вырезали 50 кусков образцов квадратной формы со стороной 30 мм и укладывали их пакетом. Затем периферию пакетированного тела окружали теплоизолятором, прижимали пакетированное тело и удерживали его на нагревательном элементе, имевшем температуру 200°C, с помощью силы прижима 200 Н/см2 (20 кгс/см2). Измеряли температуру образца, располагающегося в верхней части пакетированного тела. За истекавшее заданное время температура увеличивалась до 200°C, но насыщение происходило при температуре менее 200°C по истечении примерно 60 минут. Определяли разность между температурой в этом момент и температурой нагревательного элемента (200°C). Разности температур перечислены в таблице 3. Можно сказать, что теплопроводность является высокой, поскольку разность температур является малой.

Коэффициенты заполнения замеряли на основании промышленного стандарта Японии JIS С 2550. Эти результаты также перечислены в таблице 3.

При оценке адгезионной способности, для каждого листа неориентированной электротехнической стали проводили отжиг для снятия механических напряжений при 750°C в течение 2 часов в атмосфере азота. Затем наклеивали на образец каждого листа неориентированной электротехнической стали липкую ленту и загибали этот образец вокруг каждого из металлических стержней, диаметры которых составляли 10 мм, 20 мм и 30 мм. После этого липкую ленту отслаивали с каждого образца и наблюдали отслоенное состояние изолирующей пленки. Образец, изолирующая пленка которого не отслаивалась, когда образец загибали вокруг металлического стержня, диаметр которого составлял 10 мм, оценивали как годный на диаметре 10 мм - «ϕ 10 мм Г». Образец, изолирующая пленка которого не отслаивалась, когда образец загибали вокруг металлического стержня, диаметр которого составлял 20 мм, оценивали как годный на диаметре 20 мм - «ϕ 20 мм Г». Образец, изолирующая пленка которого не отслаивалась, когда образец загибали вокруг металлического стержня, диаметр которого составлял 30 мм, оценивали как годный на диаметре 30 мм - «ϕ 30 мм Г». Кроме того, образец, изолирующая пленка которого отслаивалась, когда образец загибали вокруг металлического стержня, диаметр которого составлял 30 мм, оценивали как негодный на диаметре 30 мм - «ϕ 30 мм НГ». Эти результаты также перечислены таблице 3.

Оценку коррозионной стойкости проводили на основании испытания на стойкость к соляному туману согласно промышленному стандарту Японии JIS Z 2371. А именно проводили оценку в 10 точках по истечении нескольких часов после разбрызгивания соленой воды для каждого образца листа неориентированной электротехнической стали. Образцу, который не ржавел, давали оценку «10», образцу, который немного ржавел (доля площади участка, где появлялась ржавчина, составляла 0,1% или менее), давали оценку «9». Кроме того, образцу, доля площади заржавевшего участка которого составляла более 0,1% и не превышала 0,5%, давали оценку «8», более 0,5% и не превышала 1,0%-«7», более 1,0% и не превышала 3,0%-«6», более 3,0% и не превышала 10%-«5», более 10% и не превышала 20%-«4», более 20% и не превышала 30,0%-«3», более 30% и не превышала 40%-«2», и более 40% и не превышала 50,0%-«1». Эти результаты также перечислены в таблице 3.

Оценку внешнего вида проводили путем визуального контроля. А именно образцу, который был глянцевым, гладким и однородным, давали оценку «5», образцу, который был глянцевым, но однородность которого была низковатой, давали оценку «4». Кроме того, образцу, который был глянцевым и гладким, но однородность которого была низкой, давали оценку «3», а образцу, который был слабоглянцевым, гладкость которого была низковатой, а однородность была низкой, давали оценку «2», и образцу, глянцевитость, однородность и гладкость которого были низкими, давали оценку «1». Эти результаты также перечислены в таблице 3.

При оценке кристаллической системы и кристалличности использовали прибор RINT-2000 от Rigaku Corporation, а сравнение между положением максимума и максимальной интенсивностью для каждого образца листа неориентированной электротехнической стали и положением максимума и максимальной интенсивностью для стандартного образца проводили посредством рентгеновской дифрактометрии, чтобы идентифицировать кристаллическую структуру и кристалличность фосфата металла. Отметим, что суждение о том, что изолирующая пленка становится аморфной, когда для фосфата металла не удавалось получить максимальную интенсивность, достаточную для анализа. Кроме того, скорость кристаллизации (кристалличность) определяли способом согласования профилей из диаграммы, полученной посредством рентгеновской рефрактометрии. Эти результаты также перечислены в таблице 3.

| Таблица 3 | ||||||||

| № | Теплопроводность (°С) | Коэффициент заполнения (%) | Адгезионная способность | Коррозионная стойкость | Внешний вид | Кристаллическая система | Кристалличность (%) | |

| ПРИМЕР | 1 | 14,4 | 99,0 | 20 мм ϕ Г | 10 | 5 | КУБИЧЕСКАЯ | 45,4 |

| 2 | 14,0 | 99,0 | 20 мм ϕ Г | 10 | 5 | КУБИЧЕСКАЯ | 26,0 | |

| 3 | 18,3 | 98,8 | 20 мм ϕ Г | 9 | 5 | ОРТОРОМБИЧЕСКАЯ | 24,0 | |

| 4 | 17,8 | 99,4 | 10 мм ϕ Г | 10 | 5 | ОРТОРОМБИЧЕСКАЯ | 21,0 | |

| 5 | 19,5 | 98,6 | 20 мм ϕ Г | 10 | 4 | ОРТОРОМБИЧЕСКАЯ | 54,3 | |

| 6 | 15,2 | 98,7 | 20 мм ϕ Г | 9 | 5 | ГЕКСАГОНАЛЬНАЯ | 36,4 | |

| 7 | 21,1 | 98,7 | 20 мм ϕ Г | 9 | 4 | КУБИЧЕСКАЯ И ОРТОРОМБИЧЕСКАЯ | 61,5 | |

| 8 | 15,0 | 98,5 | 20 мм ϕ Г | 9 | 5 | КУБИЧЕСКАЯ И ОРТОРОМБИЧЕСКАЯ | 63,2 | |

| 9 | 16,1 | 98,7 | 20 мм ϕ Г | 9 | 5 | ТЕТРАГОНАЛЬНАЯ | 24,1 | |

| 10 | 15,3 |