Позиционирующее устройство для регулятора давления

Иллюстрации

Показать всеУправляющий блок, позволяющий преобразовать "аварийно закрытый" регулятор в "аварийно открытый" или наоборот, без необходимости модифицировать или реконфигурировать его корпус. Регулятор содержит управляющий компонент, центральный стержень, причем, по меньшей мере, часть центрального стержня расположена внутри управляющего компонента, и пружину, расположенную между первой опорой и второй опорой пружины. В регуляторе имеются управляющий блок, корпус исполнительного механизма и тело клапана, задающее канал для текучей среды. Управляющий компонент установлен с возможностью скольжения в корпусе исполнительного механизма и может перемещаться относительно тела клапана для управления расходом текучей среды через указанный канал. Пружина и ее опоры расположены вокруг центрального стержня, причем пружина стремится отжать управляющий компонент в заданное положение относительно корпуса регулятора. 3 н. и 22 з.п. ф-лы, 4 ил.

Реферат

Данная заявка основана на предварительной патентной заявке США №60/827588, 29.09.2006, содержание которой полностью включено в данное описание посредством ссылки.

Область техники

Изобретение относится к устройству для управления текучей средой и, более конкретно, к позиционирующему устройству в составе устройства для управления текучей средой.

Уровень техники

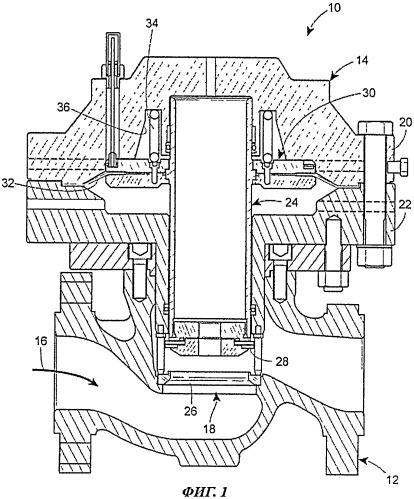

Устройства для управления текучей средой охватывают различные виды оборудования, включая управляющие клапаны и регуляторы. Подобные устройства могут встраиваться в системы управления текучей средой, такие как системы химической обработки, системы транспортирования природного газа и т.д, для управления потоком текучей среды в данных системах. Каждое устройство управления задает канал для текучей среды и содержит управляющий компонент для регулировки проходного сечения данного канала. В качестве примера на фиг.1 представлен известный регулятор 10, содержащий тело 12 клапана и исполнительный механизм 14. Тело 12 клапана, задающее канал 16 для текучей среды, имеет горловину 18. Регулятор 10 по фиг.1 рассчитан на движение потока вверх. Исполнительный механизм 14 содержит верхний корпус 20, нижний корпус 22, диафрагменный подблок 30 с диафрагмой 32 и управляющий компонент 24.

Управляющий компонент 24 расположен внутри верхнего и нижнего корпусов 20, 22 исполнительного механизма и выполнен с возможностью возвратно-поступательного перемещения в ответ на изменения давления, приложенного к диафрагменному подблоку 30. При таком выполнении управляющий компонент 24 способен управлять расходом текучей среды через горловину 18. Как показано на фиг.1, регулятор 10 содержит также кольцевое седло 26, расположенное в горловине 18 тела 12 клапана. Когда давление на выходе тела 12 клапана является высоким, уплотнительная поверхность 28 управляющего компонента 24 может герметично сопрягаться с кольцевым седлом 26 и тем самым перекрывать горловину 18. Аналогично, при отсутствии давления в исполнительном механизме 14 или в случае выхода из строя диафрагмы 32 спиральная пружина 34, находящаяся внутри кольцевой полости 36 верхнего корпуса 20 исполнительного механизма, отжимает управляющий компонент 24 в положение запирания. Такой регулятор обычно именуется “аварийно закрытым” регулятором.

Подобные регуляторы конструируются так, чтобы при возникновении утечки в системе, приводящей к отсутствию давления в исполнительном механизме 14, или при выходе из строя (например при разрыве) диафрагмы 32 управляющий компонент 24 автоматически перекрывал поток текучей среды через регулятор 10. В такой ситуации подача текучей среды в конечный пункт ее назначения прекращается до завершения ремонта регулятора.

Чтобы избежать необходимости прерывания подачи текучей среды в случае аварии, некоторые системы обработки или транспортирования текучей среды содержат “аварийно открытый” регулятор. Подобные регуляторы функционируют аналогично “аварийно закрытым” регуляторам; однако при выходе из строя диафрагмы пружина стремится отжать управляющий компонент в положение, соответствующее не запиранию, а открыванию регулятора. Таким образом, даже в случае выхода из строя диафрагмы или иного управляющего компонента текучая среда продолжает проходить через регулятор непрерывно и неконтролируемым образом. В связи с этим такие конструкции часто включают блок слежения за регулятором, обеспечивающий управление потоком в случае аварии “аварийно открытого” регулятора.

Известные регуляторы обычно конфигурируются либо как “аварийно открытые”, либо как “аварийно закрытые”. Чтобы перестроить “аварийно открытый” регулятор на функционирование в качестве “аварийно закрытого” или наоборот, часто необходимо реконфигурировать или заменить управляющий блок и корпус регулятора другим управляющим блоком и другим корпусом. Такие реконфигурирование и/или замена корпуса регулятора могут быть дорогостоящими и трудоемкими.

Раскрытие изобретения

Один из вариантов изобретения соответствует позиционирующему устройству для регулирования потока через канал для текучей среды в регуляторе. Позиционирующее устройство содержит управляющий компонент, центральный стержень, первую опору пружины, вторую опору пружины и пружину. Центральный стержень может проходить через корпус регулятора. Первая опора пружины задает отверстие, в которое входит центральный стержень, и зафиксирована относительно центрального стержня. Вторая опора пружины задает отверстие, в которое входит центральный стержень, и зафиксирована относительно корпуса регулятора или управляющего компонента. Пружина установлена между первой и второй опорами пружины и стремится отжать управляющий компонент в заданное положение относительно корпуса регулятора.

В другом своем варианте изобретение охватывает регулятор, содержащий тело клапана, задающее канал для текучей среды, корпус исполнительного механизма, прикрепленный к телу клапана, управляющий компонент, центральный стержень, первую и вторую опоры пружины и пружину. Управляющий компонент установлен внутри корпуса исполнительного механизма с возможностью перемещения относительно тела клапана для регулирования расхода текучей среды через указанный канал. Центральный стержень проходит через корпус исполнительного механизма. Первая опора пружины зафиксирована относительно центрального стержня, а ее вторая опора зафиксирована относительно корпуса исполнительного механизма или управляющего компонента. Пружина установлена между первой и второй опорами пружины и стремится отжать управляющий компонент в заданное положение внутри корпуса регулятора.

Еще в одном своем варианте изобретение охватывает регулятор, содержащий тело клапана, корпус исполнительного механизма, управляющий компонент и позиционирующее устройство. Тело клапана задает канал для текучей среды, а корпус исполнительного механизма прикреплен к телу клапана. Управляющий компонент установлен внутри корпуса исполнительного механизма с возможностью перемещения относительно тела клапана для регулирования расхода текучей среды через указанный канал. Позиционирующее устройство содержит центральный стержень и пружину, расположенную вокруг центрального стержня, при этом, по меньшей мере, часть центрального стержня расположена внутри управляющего компонента, а пружина стремится отжать управляющий компонент в заданное положение относительно тела клапана.

Краткое описание чертежей

На фиг.1 на виде сбоку, в разрезе представлен вариант известного “аварийно закрытого” регулятора.

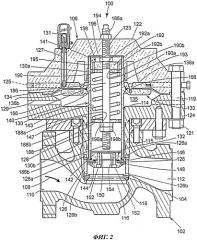

На фиг.2 на виде сбоку, в разрезе представлен вариант “аварийно открытого” регулятора, выполненного согласно изобретению.

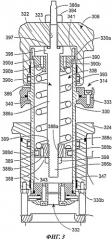

На фиг.3 на виде сбоку, в разрезе представлен вариант “аварийно открытого” регулятора, показанного на фиг.2.

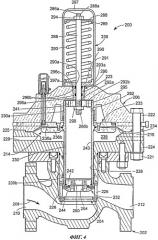

На фиг.4 на виде сбоку, в разрезе представлен еще один вариант “аварийно открытого” регулятора, выполненного согласно изобретению.

Осуществление изобретения

Как показано на фиг.2, первый вариант устройства управления, выполненного согласно принципам настоящего изобретения, представляет собой регулятор 100 давления. Данный регулятор содержит тело 102 клапана, кольцевое седло 104 и исполнительный механизм 106. Тело 102 клапана задает канал 108 для текучей среды, проходящий от входа 110 и до выхода 112 и, как это будет описано далее, входящий в исполнительный механизм 106. Исполнительный механизм 106 содержит управляющий блок 114, способный перемещаться между открытым положением, показанным на фиг.2, и положением запирания (не изображено), в котором управляющий блок 114 сопрягается с кольцевым седлом 104. Управляющий блок 114 перемещается в ответ на флуктуации давления текучей среды на входе 110 и на выходе 112. Положение управляющего блока 114 относительно кольцевого седла 104 влияет на пропускную способность регулятора 100 давления.

Тело 102 клапана образует также горловину 116, расположенную между входом 110 и выходом 112. У горловины 116 имеется ступенчатая часть 118, служащая опорой для кольцевого седла 104. В одном из вариантов между кольцевым седлом 104 и ступенчатой частью 118 горловины 116 может быть расположена кольцевая уплотнительная прокладка, чтобы обеспечить герметичное сопряжение этих компонентов.

Как было упомянуто, исполнительный механизм 106 содержит управляющий блок 114 и, дополнительно, верхний корпус 122 исполнительного механизма, нижний корпус 124 исполнительного механизма и множество штифтов 126. Верхний и нижний корпуса 122, 124 исполнительного механизма жестко соединены посредством, по меньшей мере, одного резьбового крепежного элемента 119 и соответствующей ему гайки 121. У верхнего корпуса 122 исполнительного механизма имеются центральное отверстие 123, первый управляющий вход 125 (показанный штриховыми линиями) и камера 127. В камере 127 находится индикатор 131 хода, который отображает положение управляющего блока 114 в исполнительном механизме 106. В нижнем корпусе 124 исполнительного механизма сформирован второй управляющий вход 129.

В собранном состоянии верхний и нижний корпуса 122, 124 исполнительного механизма формируют полость 135 с цилиндрическим горлом 128. Цилиндрическое горло 128 расположено внутри выполненного в теле 102 клапана отверстия 115 для исполнительного механизма. Как показано на фиг.2, у штифтов 126 имеются первые концы 126а, прикрепленные к цилиндрическому горлу 128, и вторые концы 126b, расположенные дистально относительно цилиндрического горла 128. В представленном варианте первые концы 126а ввинчены в гнезда, выполненные в полом горле 128. Вторые концы 126b входят в кольцевое седло 104. Соответственно, штифты 126 и ступенчатая часть 118 горловины 116 фиксируют кольцевое седло 104 в осевом направлении и закрепляют его в теле 102 клапана. Хотя регулятор 100 был описан, как содержащий штифты 126, фиксирующие кольцевое седло 104 относительно тела 102 клапана, альтернативные варианты регулятора 100 для локализации кольцевого седла 104 могут использовать клетку, установленную в горловине 116. Альтернативно, кольцевое седло 104 может привинчиваться, приклеиваться или иным образом фиксироваться относительно тела 102 клапана.

Как показано на фиг.2, управляющий блок 114 содержит управляющий компонент, содержащий втулку 130, крепежный узел 132, диафрагменный подблок 133, и позиционирующее устройство 138. Втулка 130 имеет, по существу, трубчатую форму и образует, по существу, цилиндрическую внутреннюю поверхность 143 и, по существу, цилиндрическую наружную поверхность 147. Внутренняя поверхность 143 образует центральный проход через втулку 130. У втулки 130 имеются также верхний конец 130а и нижний конец 130b. Верхний конец 130а расположен внутри полости 135, а нижний конец - 130b внутри цилиндрического горла 128 нижнего корпуса 124 исполнительного механизма. Верхний конец 130а втулки 130 является открытым; он снабжен кольцевым фланцем 140, сформированным на наружной поверхности 147 втулки. Кроме того, верхний конец 130а втулки 130 содержит резьбовой участок 141, выполненный на ее внутренней поверхности 143. Нижний конец 130b втулки 130 также выполнен открытым, причем в нем находится крепежный узел 132.

Крепежный узел 132 содержит крепежный компонент 142, фиксатор 144, держатель 146 диска и уплотнительный диск 148. В изображенном варианте крепежный компонент 142 имеет, по существу, цилиндрическое тело, ввинченное в открытый нижний конец 130b втулки 130 и образующее сквозной проход 150, по существу, соосный с втулкой 130. Фиксатор 144 диска имеет, по существу, цилиндрическое тело, прикрепленное к крепежному компоненту 142 посредством пары крепежных элементов 152. В представленном варианте эти элементы выполнены резьбовыми. Аналогично крепежному компоненту 142, фиксатор 144 диска образует сквозной проход 154. Диаметр сквозного прохода 154 в фиксаторе 144 диска, по существу, равен диаметру сквозного прохода 150 в крепежном компоненте 142, и оба прохода являются соосными.

Как показано на фиг.2, фиксатор 144 диска связывает держатель 146 диска и уплотнительный диск 148 с крепежным компонентом 142 крепежного узла 132. Держатель 146 диска представляет собой кольцевую пластину, изготовленную из жесткого материала, такого как сталь. Уплотнительный диск 148 представляет собой, по существу, кольцевой диск из упругого материала, прикрепленный к держателю 146 диска. В одном из вариантов уплотнительный диск 148 прикреплен к держателю 146 диска посредством адгезива. В изображенном варианте конфигурация фиксатора 144 диска ограничивает радиальную деформацию уплотнительного диска 148, когда управляющий блок 114 находится в положении запирания и прижимает уплотнительный диск 148 к кольцевому седлу 104.

Как показано далее на фиг.2, диафрагменный подблок 133, расположенный в верхней части регулятора 100, содержит диафрагму 134, верхнюю диафрагменную пластину 136а и нижнюю диафрагменную пластину 136b. Верхняя и нижняя диафрагменные пластины 136а, 136b охватывают кольцевой фланец 140 втулки 130. Эти пластины соединены одна с другой посредством крепежных элементов 156; в результате втулка 130 и диафрагменные пластины 136а, 136b связаны между собой. При этом между пластинами 136а, 136b зажата радиально внутренняя часть диафрагмы 134. Радиально наружная часть диафрагмы 134 зафиксирована между верхним и нижним корпусами 122, 124 исполнительного механизма.

Позиционирующее устройство 138 расположено, в основном, внутри втулки 130, причем оно стремится отжать втулку 130 в открытое положение, показанное на фиг.2. Позиционирующее устройство 138 содержит центральный стержень 186, первую и вторую опоры 188, 190 пружины, пружину 193 и ограничительную пластину 192. Центральный стержень 186 имеет первый резьбовой конец 186а и второй резьбовой конец 186b. Первый резьбовой конец 186а выступает из центрального отверстия 123 верхнего корпуса 122 исполнительного механизма. Наружная гайка 194 навинчена на первый резьбовой конец 186а, чтобы ограничить осевое перемещение центрального стержня 186 вниз относительно исполнительного механизма 106, изображенного на фиг.2. Промежуточная гайка 196 навинчена на первый резьбовой конец 186а центрального стержня 186 ниже наружной гайки 194, чтобы ограничить осевое перемещение центрального стержня 186 вверх относительно исполнительного механизма 106. Таким образом, первый резьбовой конец 186а центрального стержня 186 эффективно зафиксирован против осевого перемещения относительно верхнего корпуса 122 исполнительного механизма. При этом второй резьбовой конец 186b стержня входит в исполнительный механизм 106.

Более конкретно, второй резьбовой конец 186b центрального стержня 186 входит во втулку 130, располагаясь вблизи ее второго конца 130b. На второй резьбовой конец 186b центрального стержня 186 навинчена пара стопорных гаек 198а, 198b. Эти гайки 198а, 198b поддерживают первую опору 188 пружины, пружину 193 и вторую опору 190 пружины на центральном стержне 186. Первая опора 188 пружины установлена с возможностью скольжения относительно втулки 130, как это будет более подробно описано далее. Более конкретно, первая опора 188 пружины представляет собой, по существу, цилиндрическую пластину, находящуюся в контакте со стопорными гайками 198а, 198b. В результате пружина 193 прижимает вторую опору 190 пружины к ограничительной пластине 192 и соответственно к втулке 130. При этом первая опора 188 пружины зафиксирована относительно центрального стержня 186 и снабжена центральным отверстием 188а, а также группой проточек 188b. Через центральное отверстие 188а, непосредственно примыкающее к стопорным гайкам 198а, 198b, проходит второй конец 186b центрального стержня 186. Проточки 188b связаны по потоку текучей среды со сквозными проходами 150, 154 в крепежном узле 132 и, следовательно, с каналом 108 для текучей среды.

Аналогично, вторая опора 190 пружины представляет собой, по существу, цилиндрическую пластину, снабженную центральным отверстием 190а и группой проточек 190b. В центральное отверстие 190а во второй опоре 190 пружины входит центральный стержень 186 на участке, смежном с его первым резьбовым концом 186а. Проточки 190b связаны по потоку текучей среды с проточками 188b в первой опоре 188 пружины и, следовательно, с каналом 108 для текучей среды Таким образом, как показано на фиг.2, пружина 193 в осевом направлении находится между своими первой и второй опорами 188, 190. Первая опора 188 пружины, зафиксированная стопорными гайками 198 от смещения относительно центрального стержня 186 вниз, поддерживает пружину 193, а пружина 193 поддерживает свою вторую опору 190.

Цилиндрическая ограничительная пластина 192 снабжена центральным отверстием 192а, группой проточек 192b и резьбовым участком 195. Резьбовой участок 195 ограничительной пластины 192 зафиксирован посредством ввинчивания в резьбовой участок 141 на внутренней поверхности 143 втулки 130. Соответственно, ограничительная пластина 192 и втулка 130 действуют, как единая деталь.

В процессе сборки, при верхнем корпусе 122 исполнительного механизма, снятом с нижнего корпуса 124, и втулке 130, извлеченной из зоны между диафрагменными пластинами 136а, 136b, ограничительную пластину 192 ввинчивают в резьбовой участок 141 втулки 130. Затем навинчивают промежуточную гайку 196 на первый резьбовой конец 186а центрального стержня 186. После этого второй резьбовой конец 186b центрального стержня 186 проводят через центральное отверстие 192а ограничительной пластины 192. Далее, при центральном стержне 186, установленном в заданное положение, вторую опору 190 пружины, пружину 193 и первую опору 188 пружины в указанном порядке устанавливают на центральный стержень 186 через отверстие на нижнем конце 130b втулки 130. Затем, как показано на фиг.2, на второй резьбовой конец 186b центрального стержня 186 навинчивают стопорные гайки 198а, 198b.

В этот момент рабочий или механик может создать предварительную нагрузку в позиционирующем устройстве 138 путем затягивания либо промежуточной гайки 196, расположенной рядом с ограничительной пластиной 192, либо стопорных гаек 198а, 198b, расположенных рядом с первой опорой 188 пружины. Например, затягивание промежуточной гайки 196 продвигает центральный стержень 186 через вторую опору 190 пружины и ограничительную пластину 192. Это заставляет стопорные гайки 198а, 198b прикладывать осевое усилие к первой опоре 188 пружины и смещать ее в направлении второй опоры 190. Таким образом, затягивание промежуточной гайки 196 приводит к сжатию пружины 193 между ее первой и второй опорами 188, 190.

Альтернативно, затягивание стопорных гаек 198а, 198b, расположенных рядом с первой опорой 188 пружины, смещает первую опору 188 пружины в направлении ее второй опоры 190, сжимая тем самым пружину 193. Должно быть понятно, что в изображенном варианте стопорные гайки 198а, 198b представляют собой первую стопорную гайку 198а, расположенную непосредственно рядом с первой опорой 188 пружины, и вторую стопорную гайку 198b, расположенную непосредственно рядом с первой стопорной гайкой 198а со стороны, противоположной первой опоре 188. Соответственно, выполняя рассмотренную операцию создания предварительной нагрузки, рабочий или механик сначала затянет первую стопорную гайку 198а, чтобы сместить первую опору 188 пружины и тем самым сжать пружину 193. Затем он затянет вторую стопорную гайку 198b до ее контакта с первой стопорной гайкой 198а, чтобы зафиксировать первую стопорную гайку 198а в требуемом положении на центральном стержне 186.

Необходимо также отметить, что в одном из вариантов рассматриваемого позиционирующего устройства 138 центральный стержень 186 может содержать метки по длине, по меньшей мере, одного из резьбовых участков 186а, 186b, так что рабочий или механик, выполняющий описанную операцию создания нагрузки в любом ее варианте, может производить затягивание промежуточной гайки 196 или стопорных гаек 198а, 198b до заданного положения на центральном стержне 186, обеспечивая тем самым заданную нагрузку на пружину 193

После создания исходной (предварительной) нагрузки в позиционирующем устройстве 138 кольцевой фланец 140 втулки 130 вводят внутрь диафрагменных пластин 136а, 136b, а нижний конец 130b втулки 130 вводят в горло 128 нижнего корпуса 124 исполнительного механизма. Затем верхний корпус 122 исполнительного механизма накладывают на нижний корпус 124 таким образом, чтобы первый резьбовой конец 186а центрального стержня 186 прошел через центральное отверстие 123. После этого рабочий или механик может прикрепить верхний корпус 122 исполнительного механизма к нижнему корпусу 124 посредством резьбовых крепежных элементов 119. В завершение, рабочий или механик навинчивает с натягом наружную гайку 194 на первый резьбовой конец 186а центрального стержня 186. Затягивание наружной гайки 194 вытягивает центральный стержень 186 и, следовательно, промежуточную гайку 196 и первую опору 188 пружины вверх (применительно к ориентации регулятора 100, представленной на фиг.2) Как показано на чертеже, верхний корпус 122 оказывается зажатым между наружной и промежуточной гайками 194, 196. В такой конструкции названные гайки 194, 196 предотвращают осевое смещение центрального стержня 186 относительно верхнего корпуса 122 исполнительного механизма. Кроме того, стопорные гайки 198а, 198b предотвращают осевое смещение первой опоры 188 пружины вниз (применительно к ориентации регулятора 100, представленной на фиг.2).

Когда регулятор 100 установлен в систему управления процессом или в систему транспортирования текучей среды, управляющий блок 114 имеет возможность совершать возвратно-поступательные перемещения внутри полости 135 и цилиндрического горла 128 исполнительного механизма 106 в зависимости от давлений текучей среды на входе 110 и выходе 112 тела 102 клапана. Более конкретно, текучая среда, движущаяся от входа 110, проходит через горловину 116. После прохождения через горловину 116 значительная часть текучей среды поступает к выходу 112, тогда как остальная ее часть проходит через сквозные проходы 150, 154 в крепежном компоненте 142 и фиксаторе 144 диска соответственно. Эта часть текучей среды далее проходит через втулку 130 по проточкам 188b, 190b, 192b, выполненным в первой и второй опорах 188, 190 пружины и в ограничительной пластине 192 соответственно, чтобы сбалансировать управляющий блок 114. В представленном варианте проточки 190b во второй опоре 190 пружины согласованы по положению с проточками 192b в ограничительной пластине 192. Благодаря этому текучая среда под давлением, проходящая через регулятор 100, может течь по проточкам 190b, 192b без создания помех для балансировки управляющего блока 114.

В одном из вариантов вторая опора 190 пружины или ограничительная пластина 192 может иметь лунку на поверхности, ориентированной поперечно оси. В этом случае ограничительная пластина 192 или вторая опора 190 пружины соответственно может быть снабжена углублением для приема данной лунки, причем только тогда, когда вторая опора 190 пружины и ограничительная пластина 192 установлены в согласованные положения, в которых между проточками 190b, 192b имеется описанная связь по потоку. Альтернативно, чтобы избежать необходимости их согласования по положению, вторая опора 190 пружины и ограничительная пластина 192 могут являться единой деталью. Еще в одном альтернативном варианте проточки 190b и 192b могут быть снабжены удлиненными выточками, расположенными по окружности, по меньшей мере, на части поверхности опоры 190 пружины и ограничительной пластины 192. При таком выполнении вторая опора 190 пружины и ограничительная пластина 192 могут устанавливаться в различные взаимные угловые положения, обеспечивая, тем не менее, необходимую связь по потоку между проточками 190b и 192b.

Часть текучей среды, которая протекает через тело 102 клапана к выходу 112, снова поступает в систему управления процессом или транспортирования текучей среды. Так, в одном из вариантов давление текучей среды на выходе 112 сбрасывается в другую линию подачи текучей среды (не изображена) и направляется во второй управляющий вход 129 в нижнем корпусе 124 исполнительного механизма. В результате давление на выходе 112 тела 102 клапана равно давлению на втором управляющем входе 129, которое, в конечном счете, прикладывается к нижней диафрагменной пластине 136b. Кроме того, в одном из вариантов давление на входе 110 сбрасывается в другую линию подачи текучей среды, идущую к пилотному клапану (не изображен), и затем прикладывается к первому управляющему входу 125 в верхнем корпусе 122 исполнительного механизма.

В результате, когда давление на первом управляющем входе 125 создает приложенное к верхней диафрагменной пластине 136а усилие, превышающее усилие, создаваемое давлением на втором управляющем входе 129 совместно с позиционирующим устройством 138 и, более конкретно, с пружиной 193 этого устройства, диафрагменные пластины 136а, 136b и втулка 130 смещаются вниз, преодолевая действие пружины 193. В частности, диафрагменные пластины 136а, 136b и втулка 130 смещаются вниз вместе с ограничительной пластиной 192 и второй опорой 190 пружины позиционирующего устройства 138. Такое смещение приводит к сжатию пружины 193 в направлении ее первой опоры 188. При этом должно быть понятно, что во время скользящего движения втулки 130 вниз (совместно с ограничительной пластиной 192 и второй опорой 190 пружины) центральный стержень 186 и первая опора 188 пружины остаются в положении, показанном на фиг.2.

Альтернативно, когда давление на втором управляющем входе 129 и пружина 193 прилагают к управляющему блоку 114 усилие, превышающее усилие, обусловленное давлением на первом управляющем входе 125, управляющий блок 114 смещается вверх, к открытому положению, показанному на фиг.2. Сумме направленных вверх усилий, действующих на диафрагму, противостоит давление на первом управляющем входе 125, которое служит в качестве управляющего давления, позиционирующего управляющий блок 114, включая втулку 130, в соответствии с расходом, необходимым для удовлетворения потребности в системе ниже по потоку. При этом в случае выхода из строя диафрагмы 134, например в результате разрыва материала диафрагмы, пружина 193 будет прикладывать ко второй своей опоре 190 усилие, которое переведет управляющий блок 114 в открытое положение, показанное на фиг.2.

Хотя регулятор 100 был описан выше как “аварийно открытый” регулятор, в соответствии с альтернативным вариантом позиционирующее устройство 138 регулятора 100 может быть выполнено так, чтобы получить “аварийно закрытый” регулятор. В частности, в таком варианте первая опора 188 пружины может быть прикреплена к внутренней поверхности 143 втулки 130, а ее вторая опора 190 - к центральному стержню 186. В такой конфигурации пружина 193, находящаяся между своими первой и второй опорами 188, 190, будет отжимать первую опору 188 от второй опоры 190, смещая тем самым втулку 130 вниз (применительно к ориентации регулятора 100, показанной на фиг.2). Кроме того, с помощью любой из описанных выше операций создания нагрузки на пружину 193 нагрузка на нее может быть выбрана таким образом, что в отсутствие давления в исполнительном механизме 106 или при выходе диафрагмы 134 из строя воздействие пружины 193 на втулку 130 приведет к перекрыванию канала для текучей среды, ведущего к выходу 112.

Хотя предварительная нагрузка в управляющем блоке 114 по фиг.2 может быть создана с помощью любой из двух описанных выше операций создания нагрузки, в альтернативном варианте для этой цели у данного блока могут иметься заплечики, например выполненные на противоположных концах центрального стержня 186. Конкретное положение заплечиков на центральном стержне 186 будет определяться заданным уровнем предварительной нагрузки применительно к конкретному приложению.

Фиг.3 иллюстрирует соответствующий вариант управляющего блока 314. Аналогично управляющему блоку 114, показанному на фиг.2, управляющий блок 314 содержит управляющий компонент (такой как полая втулка 330), крепежный узел 332, диафрагменный подблок 333 (который, по существу, идентичен диафрагменному подблоку 133 по фиг.2 и изображен только частично) и позиционирующее устройство 338. Втулка 330 имеет, по существу, трубчатую форму и образует, по существу, цилиндрическую внутреннюю поверхность 343 и, по существу, цилиндрическую наружную поверхность 347. Внутренняя поверхность 343 образует центральный проход через втулку 330. У втулки 330 имеются также верхний конец 330а и нижний конец 330b. Втулка 330 установлена с возможностью скользящего перемещения внутри исполнительного механизма 306, который содержит верхний и нижний корпуса 322, 324 (показанные частично) и, по существу, идентичен исполнительному механизму 106 по фиг.2. Верхний конец 330а втулки 330 является открытым; он снабжен кольцевым фланцем 340, сформированным на наружной поверхности 347 втулки. Кроме того, верхняя часть 330а втулки 330 содержит резьбовой участок 341, выполненный на ее внутренней поверхности 343. Нижний конец 330b втулки 330 выполнен открытым, причем в нем находится крепежный узел 332, идентичный крепежному узлу 132 по фиг.2 и поэтому не требующий описания.

Аналогично позиционирующему устройству 138, описанному выше, позиционирующее устройство 338 расположено, в основном, внутри втулки 330, причем оно стремится отжать втулку 330 вверх относительно корпусов 322, 324 исполнительного механизма. Позиционирующее устройство 338 содержит центральный стержень 386, первую и вторую опоры 388, 390 пружины и пружину 393. Центральный стержень 186 имеет первый резьбовой конец 386а и второй резьбовой конец 386b, а также участок 386 с увеличенного диаметра, расположенный между первым и вторым резьбовыми концами 386а, 386b. Данный участок 386с образует верхний заплечик 396, смежный с первым резьбовым концом 386а, и нижний заплечик 399, смежный со вторым резьбовым концом 386b. Первый резьбовой конец 386а выступает из центрального отверстия 323 верхнего корпуса 322 исполнительного механизма. Наружная гайка 394 навинчена на первый резьбовой конец 386а, чтобы ограничить осевое перемещение центрального стержня 386 вниз относительно исполнительного механизма 306, изображенного на фиг.3. Верхний заплечик 396 центрального стержня 386 контактирует с верхним корпусом 322 исполнительного механизма со стороны, противоположной наружной гайке 394, и ограничивает осевое перемещение центрального стержня 386 вверх относительно исполнительного механизма 306, показанного на фиг.3. В изображенном варианте в верхний заплечик 396 помещена уплотнительная прокладка 397, чтобы обеспечить герметичное уплотнение относительно верхнего корпуса 322 исполнительного механизма и тем самым предотвратить утечку текучей среды через центральное отверстие 323. Первый резьбовой конец 386а центрального стержня 386 прикреплен к верхнему корпусу 322 исполнительного механизма, а второй резьбовой конец 386b входит в исполнительный механизм 306.

Как показано на фиг.3, второй резьбовой конец 386b центрального стержня 386 входит во втулку 330, располагаясь вблизи ее второго конца 330b. На второй резьбовой конец 386b центрального стержня 386 навинчена стопорная гайка 398. Первая опора 388 пружины установлена с возможностью скольжения относительно втулки 330. Более конкретно, первая опора 388 пружины представляет собой, по существу, цилиндрическую пластину, снабженную центральным отверстием 388а, группой проточек 388b, ступенчатым участком 388с и кольцевым углублением 388d, в которое введено направляющее кольцо 389. Через центральное отверстие 388а проходит второй резьбовой конец 386b центрального стержня 386, тогда как стопорная гайка 398 фиксирует положение первой опоры 388 пружины относительно нижнего заплечика 399 центрального стержня 386. Проточки 388b связаны по потоку текучей среды с каналом для текучей среды в регуляторе, как это было описано выше применительно к первой опоре 188 пружины, показанной на фиг.2.

Вторая опора 390 пружины представляет собой, по существу, цилиндрическую пластину, снабженную центральным отверстием 390а, группой проточек 390b, ступенчатым участком 390с и резьбовым участком 390d. В центральное отверстие 390а во второй опоре 390 пружины входит участок 386 с с увеличенным диаметром центрального стержня 386, расположенный вблизи первого резьбового конца 386а. Резьбовой участок 390d ввинчен в резьбовой участок 341 втулки 330, фиксируя тем самым вторую опору 390 пружины во втулке 330. Группа проточек 390b связана по потоку с группой проточек 388b в первой опоре 388 пружины и тем самым с каналом для текучей среды в регуляторе.

Как показано на фиг.3, пружина 393 расположена в осевом направлении между своими первой и второй опорами 388, 390 и взаимодействует с ними. Более конкретно, в представленном варианте пружина 393 удерживается между ступенчатыми участками 388с, 390с своих первой и второй опор 388, 390, которые обеспечивают согласование положения пружины 393 и других компонентов.

В процессе сборки, при верхнем корпусе 322 исполнительного механизма, снятом с нижнего корпуса 324, и втулке 330, извлеченной из исполнительного механизма 306, рабочий связывает вторую опору 390 пружины, посредством свинчивания, с резьбовым участком 341 на верхнем конце 330а втулки 330. В одном из вариантов перед свинчиванием указанных компонентов на резьбовой участок 341 втулки и/или на резьбовой участок 390d второй опоры 390 пружины может быть нанесен адгезив, например марки Loctite 242. Затем производится смазка уплотнительной прокладки 397, которую помещают внутрь заплечика 396 центрального стержня 386, как это показано на фиг.3. Далее, центральный стержень 386 проводят через центральное отверстие 390а в верхней опоре 390 пружины так, чтобы его участок 386с с увеличенным диаметром находился внутри втулки 330 (см фиг.3). После этого через нижний конец 330b втулки 330 вводят пружину 393 и устанавливают ее вокруг ступенчатого участка 390с второй опоры 390 пружины. После установки пружины 393 на второй резьбовой конец 386b центрального стержня 386 устанавливают первую опору 388 пружины. Однако перед установкой данной опоры может оказаться необходимым установить направляющее кольцо 389 в кольцевую полость 388d, выполненную в первой опоре 388 пружины. В любом случае после установки указанной опоры 388 в требуемое положение на втором резьбовом конце 386b центрального стержня 386 производится навинчивание стопорной гайки 398 на второй резьбовой конец 386b и ее затягивание относительно первой опоры 388 пружины настолько, чтобы ступенчатый участок 388 с первой опоры 388 пружины вступил в контакт с нижним заплечиком 399 центрального стержня 386 и с пружиной 393 (см. фиг.3). В одном из вариантов до того как первая опора 388 пружины придет в контакт с заплечиком 399, пружина 393 сожмется примерно на 25 мм (создавая тем самым предварительную нагрузку). По завершении сборки позиционирующего устройства 338 его устанавливают в снятый верхний корпус 322 исполнительного механизма таким образом, чтобы первый резьбовой конец 386а центрального стержня 386 прошел через центральное отверстие 323. Затем на этот конец центрального стержня навинчивают наружную гайку 394, фиксируя тем самым центральный стержень 386 относительно верхнего корпуса 322 исполнительного механизма. В завершение, управляющий блок 314 вводят в нижний корпус 324 и, посредством болтов или иных подходящих средств, прикрепляют к нему верхний корпус 322.

Должно быть понятно, что управляющий блок 314, показанный на фиг.3, функционирует аналогично управляющему блоку 114 по фиг.2, так что в повторении подробностей этого функционирования нет необходимости.

Хотя управляющий блок 314, показанный на фиг.3, содержит единственный центральный стержень 386, в альтернативном варианте управляющий блок 314 согласно изобретению может быть снабжен набором центральных стержней 386, заплечики 396, 399 которых имеют различные положения, так что рабочий или механик может выбрать подходящий центральный стержень 386, чтобы получить уровень предварительной нагрузки пружины 393, требуемый в конкретном приложении.

На фиг.4 представлен альтернативный вариант регулятора 200, выполненного согласно принципам настоящего изобретения. Регулятор 200, показанный на фиг.4, сходен с регулятором 100, описанным выше со ссылками на фиг.2, в том, что регулятор 200 также содержит тело 202 клапана и исполнительный механизм 206. Тело 202 клапана задает канал 208 для текучей среды, проходящий от входа 210 до выхода 212, а также входящий в исполнительный механизм 206. Исполнительный механизм 206 содержит управляющий блок 214, который может перемещаться между открытым положением, показанным на фиг.4, и положением запирания (не изображено). Управляющий блок 214 перемещается в ответ на флуктуации давлений текучей среды на входе 210 и на выходе 212 тела 202 клапана. Соответственно, положение управляющего блока 214 относительно кольцевого седла 204 влияет на пропускную способность регулятора 200 давления. Тело 202 клапана и исполнительн