Способ испытаний неразъемных механических соединений

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к испытаниям на прочность неразъемных механических соединений, образованных пластической деформацией материала трубы, размещенного в полости имитатора. Сущность: устанавливают конец трубы в трубное отверстие имитатора, фиксируют от перемещений и закрепляют в имитаторе посредством приложения деформирующего усилия к внутренней поверхности трубы. Вальцуют с последующим испытанием закрепленной трубы на прочность. Имитатор выполняют в виде двух колец из закаленной стали в сочетании с трехсекционным вкладышем. Охватывают внешнюю поверхность вкладыша цилиндрической втулкой. Конец трубы предварительно профилируют. Профилированную законцовку закрепляют в кольцевой канавке с формированием силового элемента, производят кольцевой пережим последнего, в сочетании с поперечными сдвигами между упомянутыми кольцами и записью автодиаграммы, для чего неразъемное механическое соединение освобождают от цилиндрической втулки, производят замену секций вкладыша на нагружающие секции гидравлического пресса и в полости закрепленной законцовки с минимальным зазором устанавливают ступенчатый подкладной элемент, располагая режущие кромки его ступени напротив кромок кольцевой канавки. Нагружающим секциям гидравлического пресса сообщают радиальное перемещение в направлении оси трубы. Технический результат: возможность прогнозировать служебные характеристики соединения, оценить эффективность конструкции кольцевой канавки и ее пригодность к формоизменению материала трубы. 5 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к испытаниям на прочность неразъемных механических соединений, образованных пластической деформацией материала трубы, размещенного в полости имитатора.

Известен способ гидравлических и механических испытаний неразъемных соединений на прочность и плотность, включающий образование вальцовочного соединения трубы с имитатором и последующим нагружением торца закрепленной трубы осевым усилием, прикладываемым со стороны тыльной поверхности фланца и одновременно заданным давлением жидкости, подаваемой в зазор между законцовкой трубы и имитатором, и установление допустимого давления жидкости в зависимости от толщины стенки трубы на данном этапе испытания (см. RU 2195639 С2, G01M 3/08, бюл.28, от 04.10.2001).

К главному недостатку известного способа следует отнести невозможность однозначного определения влияния технологии закрепления на служебные характеристики плотности и прочности неразъемного соединения.

Известен также способ испытаний неразъемных механических соединений, включающий установку конца трубы в трубное отверстие имитатора (фланца), ее фиксацию от возможных перемещений и закрепление в имитаторе посредством приложения деформирующего усилия к внутренней поверхности трубы, например, роликами механической вальцовки с последующим испытанием закрепленной трубы на прочность ее удержания в отверстии имитатора путем приложения осевого усилия к трубе при зафиксированном имитаторе (см. Юзик С.И., Развальцовка труб в судовых теплообменных аппаратах. Л., «Судостроение», 1978, с.140 - прототип).

К главному недостатку следует отнести невозможность прогнозирования течения материала трубы в кольцевой канавке и его влияния на упомянутые служебные характеристики неразъемного соединения в целом.

Задачей изобретения является разработка такого способа механического испытания неразъемного соединения, который позволял бы течением материала в кольцевой канавке трубного отверстия прогнозировать служебные характеристики соединения, оценить эффективность конструкции кольцевой канавки и ее пригодность к формоизменению материала трубы.

Технический результат достигается тем, что в способе механических испытаний неразъемных соединений, включающем установку конца трубы в трубное отверстие имитатора (фланца), ее фиксацию от возможных перемещений и закрепление в имитаторе посредством приложения деформирующего усилия к внутренней поверхности трубы, например, роликами механической вальцовки с последующим испытанием закрепленной трубы на прочность ее удержания в отверстии имитатора путем приложения осевого усилия к трубе при зафиксированном имитаторе, согласно изобретению имитатор выполняют в виде двух колец из закаленной стали в сочетании с трехсекционным вкладышем, имеющим внутренние ограничивающие сегменты, центральный из которых с кольцами образует прямоугольную канавку, например, с центральным ребром, далее охватывают внешнюю поверхность вкладыша цилиндрической втулкой, устраняющей возможное перемещение секций вкладыша, конец трубы предварительно профилируют, а после закрепления профилированной законцовки в кольцевой канавке с формированием силового элемента производят кольцевой пережим последнего, в сочетании с поперечными сдвигами между упомянутыми кольцами и записью автодиаграммы, для чего неразъемное механическое соединение освобождают от цилиндрической втулки, производят замену секций вкладыша на нагружающие секции гидравлического пресса и в полости закрепленной законцовки с минимальным зазором устанавливают ступенчатый подкладной элемент, располагая режущие кромки его ступени напротив кромок кольцевой канавки, после чего нагружающим секциям гидравлического пресса сообщают радиальное перемещение в направлении оси трубы.

Осуществление предлагаемого способа испытаний неразъемных механических соединений позволяет течением материала трубы в кольцевую канавку прогнозировать служебные характеристики, объективно оценивать силовые характеристики удержания силового элемента в заданной конструкции кольцевой канавки трубного отверстия, характер деформирования материала трубы в силовом элементе на механические характеристики его удержания.

Это объясняется возможностью:

1) выбора конструкции кольцевой канавки, в частности, с особым профилем поперечного сечения, например прямоугольная, ступенчатая кольцевые канавки, прямоугольная канавка с центральным ребром на донной поверхности и т.п.;

2) направленного деформирования материала трубы в кольцевой канавке сдвигающими поперечными деформациями, формируя каркасное упрочнение материала трубы;

3) осуществления интенсивной пластической деформации материала трубы в кольцевой канавке, например, изгибной деформацией полотна утолщения законцовки и его закреплением в кольцевой канавке (см.ниже.).

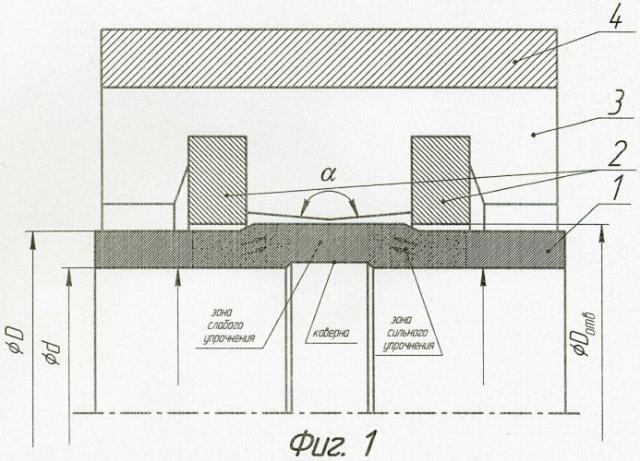

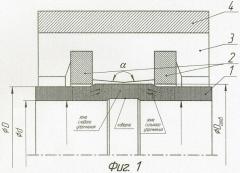

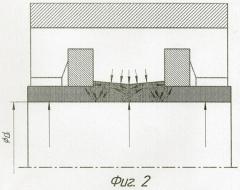

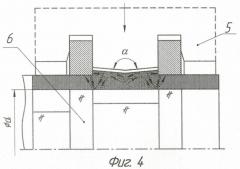

Сущность изобретения поясняется чертежами, где на фиг.1 показано исходное положение профилированной законцовки в полости имитатора перед образованием неразъемного механического соединения; на фиг.2 - стадия окончания выполнения неразъемного механического соединения; на фиг.3 - неразъемное механическое соединение, освобожденное от ограничивающей втулки и вкладыша; на фиг.4 - исходное положение неразъемного механического соединения и нагружающих секций гидравлического пресса перед кольцевым пережимом силового элемента; на фиг.5 - стадия окончания кольцевого пережима.

Вариант осуществления изобретения состоит в следующем.

Теплообменные трубы проходят предварительную обработку: правку в косовалковой правильной машине, резку в меру с применением фрезерных станков, калибровку-зачистку, устраняющую разнотолщинность по периметру поперечного сечения трубы и его овальность. Далее на концах трубы производят формообразующие операции: закрытый радиальный обжим на дорне и двустороннее дорнование с образованием зон сильного и слабого упрочнения материала трубы (структурированного утолщения) и каверной на внутренней ее поверхности. Полученную законцовку 1 устанавливают в имитаторе, который образован двумя кольцами из закаленной стали 2, секциями вкладыша 3 и ограничивающей втулкой 4 (фиг.1). Утолщение располагают симметрично относительно внутренних кромок упомянутых колец. Посредством механических вальцовок производят закрепление законцовки в упомянутой кольцевой канавке до конечного внутреннего диаметра (dк). Закрепление такой законцовки идет по следующим стадиям, первая из которых характеризуется свободной раздачей, когда внешний диаметр полотна законцовки увеличивается, при этом утолщение вводится в кольцевую канавку до касания ее кромок. Вторая стадия характеризуется тем, что свободная раздача сопровождается локальной раскаткой утолщения на кромках кольцевой канавки с началом образования заплечиков до момента касания ребром полотна законцовки. Третья стадия закрепления локализует процесс раскатки утолщения в кольцевой канавке, такая коническая поверхность дна позволяет реализовать изгиб полотна с образованием жесткой зоны (зоны затрудненной пластической деформации), что вызывает течение материала трубы от центра кольцевой канавки к ее боковым стенкам. Последнее обусловливает появление давления на боковых поверхностях кольцевой канавки, которое приводит к ее растяжению в осевом направлении. При этом наблюдается заполнение материалом трубы увеличенного объема кольцевой канавки, реализуя продольно-прессовый механизм закрепления, когда осевое растяжение перемычки трубного отверстия сохраняется избыточным материалом трубы, подаваемым в кольцевую канавку. Процесс развальцовки заканчивается касанием полотна поверхностей упомянутых колец с формированием силового элемента, отмеченного точками. Неразъемное механическое соединение структурированной законцовки с кольцами приобретает конечный внутренний диаметр dк. Сохранение формируемых служебных характеристик прочности и плотности неразъемных соединений обеспечивается: поперечными сдвигами в полотне законцовки, каркасным упрочнением материала трубы в кольцевой канавке, а также силами трения на боковых стенках канавки (фиг.2). Далее производят удаление ограничивающей втулки и секций вкладыша (фиг.3). Затем на кольца устанавливают нагружающие секции 5 гидравлического пресса, которые позволяют создать замкнутую систему перед кольцевым пережимом силового элемента. Перед испытанием в полость закрепленной законцовки с минимальным зазором устанавливают ступенчатый подкладной элемент 6, располагая режущие кромки его ступеней напротив кромок кольцевой канавки (фиг.4). После чего нагружающим секциям гидропресса сообщают перемещение в направлении оси трубы с записью автодиаграммы зависимости усилия пережима от хода нагружающих секций (фиг.5). По автодиаграмме находят усилие удержания силового элемента в кольцевой канавке (Рудер.), при котором извлекается силовой элемент из нее. При данном виде испытания существует возможность показать, какое сопротивление оказывает боковое давление и каркасное упрочнение материала трубы в силовом элементе на характер удержания последнего в трубном отверстии в зависимости от конфигурации профиля кольцевой канавки. Получаемое усилие удержания должно быть больше, чем усилие на разрыв исходной трубы. Следовательно, нагружение закрепленной законцовки в осевом направлении растягивающим усилием всегда приведет к разрыву образца в исходном сечении трубы.

Опытно-промышленная проверка разработанного способа испытания неразъемного механического соединения прошла в программном продукте DEFORM-2D.

Исходные данные: виртуальные испытания при компьютерном моделировании проводили на трубах из стали 15Х5М с поперечным сечением ⌀25×19,8 мм. В качестве оборудования использовался гидравлический пресс, развивающий максимальное усилие, равное 0,6 МН. Имитатор неразъемного соединения имел закаленные кольца с внутренним диаметром, равным 25,35+0,05 мм. Калиброванные участки полотна законцовки имели: внешний диаметр - 24,3 мм, внутренний - 19,8 мм, а также полученная каверна имела поперечное сечение ⌀20,4 мм и шириной 5,9 мм. Неразъемные соединения выполняли посредством механических вальцовок на стенде Индреско (США). Кольцевой пережим при испытании неразъемного соединения выполняли на том же гидравлическом прессе.

1) Первоначально экспериментальную проверку осуществляли в части оценки эффективности конструкции кольцевой канавки прямоугольного поперечного сечения с центральным ребром. После закрепления законцовки в трубном отверстии выполняли кольцевой пережим силового элемента. Получали значение Рудер.=15,9 т, что соответствует зависимости Рудер.=Рсдвига+Ртр.+Рупроч., где Рсдвига - поперечное усиление сдвига, определяемое прочностью калиброванного полотна; Ртр. - сила трения, удерживающая силовой элемент в кольцевой канавке; Рупроч. - усилие, характеризующее упрочнение материала трубы в силовом элементе от сдвиговых радиальных деформаций. Величину Рупроч. можно представить в виде зависимости: Рупроч.=Робж.+ΔР=8,086 т, где Робж. - это величина усилия, позволяющая вывести силовой элемент из кольцевой канавки, без учета упрочнения материала трубы в силовом элементе, а ΔР является дополнительной составляющей усилия, вызывающего упомянутое упрочнение материала трубы.

Для возможности сравнения полученных результатов кольцевому пережиму была подвержена закрепленная законцовка в кольцевой канавке. Искусственно создавали условия, при которых отсутствовало упрочнение обрабатываемого материала. Величина кольцевого пережима в данном случае составляла - Рисх.=14,5 т, что соответствовало зависимости Рисх.=Р*сдвига+Р*тр.+Робж., где параметры, отмеченные звездочкой (*), относятся к законцовке из неупрочняемого материала. По этой формуле стало возможным нахождение усилия Робж.=7,435 т. Следовательно, можно найти, наконец, и величину ΔP=Рупроч.-Робж.=8,086-7,435=0,651 т.

2) На втором этапе производили экспериментальную проверку эффективности кольцевой канавки прямоугольного поперечного сечения (без упомянутого ребра). Полученные значения составляли: Рудер.=15,4 т, Рупроч.=7,626 т, Рисх.=14,4 т, Робж.=7,27 т. Следовательно, можно найти ΔР=Рупроч.-Робж.=0,356 т.

Данная экспериментальная проверка показала, что кольцевая канавка с центральным ребром на донной поверхности является наиболее предпочтительной, так как усилие удержания силового элемента в кольцевой канавке почти в два раза превышает аналогичное усилие для прямоугольной канавки.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности, а также и в поиске новых конструкций неразъемных соединений труб с трубными решетками.

Способ испытаний неразъемных механических соединений, включающий установку конца трубы в трубное отверстие имитатора (фланца), ее фиксацию от возможных перемещений и закрепление в имитаторе посредством приложения деформирующего усилия к внутренней поверхности трубы, например, роликами механической вальцовки с последующим испытанием закрепленной трубы на прочность ее удержания в отверстии имитатора путем приложения осевого усилия к трубе при зафиксированном имитаторе, отличающийся тем, что имитатор выполняют в виде двух колец из закаленной стали в сочетании с трехсекционным вкладышем, имеющим внутренние ограничивающие сегменты, центральный из которых с кольцами образует прямоугольную канавку, например, с центральным ребром, далее охватывают внешнюю поверхность вкладыша цилиндрической втулкой, устраняющей возможное перемещение секций вкладыша, конец трубы предварительно профилируют, а после закрепления профилированной законцовки в кольцевой канавке с формированием силового элемента производят кольцевой пережим последнего в сочетании с поперечными сдвигами между упомянутыми кольцами и записью автодиаграммы, для чего неразъемное механическое соединение освобождают от цилиндрической втулки, производят замену секций вкладыша на нагружающие секции гидравлического пресса и в полости закрепленной законцовки с минимальным зазором устанавливают ступенчатый подкладной элемент, располагая режущие кромки его ступени напротив кромок кольцевой канавки, после чего нагружающим секциям гидравлического пресса сообщают радиальное перемещение в направлении оси трубы.