Магнитный ферритометр для определения эквивалентной температуры эксплуатации наружной поверхности пароперегревательных труб из аустенитных сталей при остановленном котле

Иллюстрации

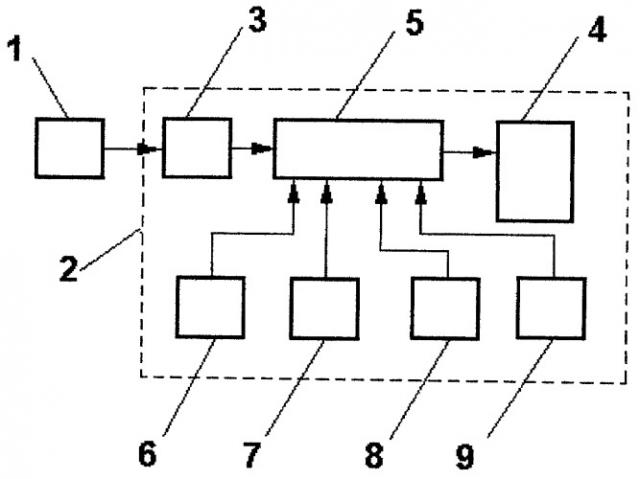

Показать всеИзобретение относится к области теплотехнических измерений и может быть использовано для оценки температурного режима работы пароперегревательных котельных труб из аустенитных сталей. Согласно заявленному изобретению вторичный прибор 2 ферритометра дополнительно к существующему преобразователю 3 содержит преобразователь 5 сигнала, пропорционального СФФ, в сигнал, пропорциональный температуре, искомой эквивалентной температуре. Ферритометр снабжен также задатчиками 6-9 параметров преобразования. Технический результат: повышение точности измерения эквивалентной температуры эксплуатации наружной поверхности пароперегревательных труб из аустенитных сталей при остановленном котле. 1 ил., 1 табл.

Реферат

Изобретение относится к области теплотехнических измерений и, в частности, для оценки температурного режима работы пароперегревательных котельных труб из аустенитных сталей.

Пароперегреватели котлов тепловых электростанций (ТЭС) работают в условиях неравномерного распределения расхода теплоносителя, неоднородного поля скорости и температуры дымовых газов. Неравномерное распределение расхода может быть следствием конструктивной нетождественности змеевиков пароперегревателя. Эти факторы вызывают тепловую неравномерность и неравномерное разупрочнение металла. На пароперегревательный тракт приходится 60…70% повреждений поверхностей нагрева. Основная причина повреждений - тепловая неравномерность (разверка). Задача контроля пароперегревателей состоит в выявлении змеевиков с наихудшим температурным режимом и минимальным остаточным ресурсом. Ранее было установлено, что остаточный ресурс побывавших в эксплуатации котельных труб из ферритовых сталей можно оценить по степени их намагниченности с помощью магнитометров. Было установлено также, что такая оценка остаточного ресурса возможна и для пароперегревательных труб из немагнитных в исходном состоянии аустенитных сталей вследствие образования на них в процессе эксплуатации измененного поверхностного слоя с магнитными свойствами (см. Магнитный способ диагностики аустенитных труб поверхностей нагрева паровых котлов. / Богачев В.А. и др. // Электрические станции. №8. 1994, с.11-13). Однако амплитуда сигнала магнитометра в этом случае оказалась на уровне чувствительности этого прибора, и использование его для данных целей не получило дальнейшего развития.

Из уровня техники известен выбранный в качестве прототипа изобретения магнитный ферритометр, содержащий датчик и вторичный прибор (RU 2150121, G01R 33/12, 2000). Недостаток данного ферритометра заключается в том, что его показания не дают непосредственного представления о величине эквивалентной температуры эксплуатации наружной поверхности пароперегревательных труб из аустенитных сталей. Представление об указанной температуре с его помощью можно получить только путем последующего математического пересчета полученных данных о количественном содержании ферритовой фазы (СФФ) в немагнитном металле.

Достигаемым техническим результатом изобретения является упрощение получения с помощью ферритометра результата измерения эквивалентной температуры эксплуатации наружной поверхности пароперегревательных труб из аустенитных сталей при остановленном котле.

Указанный технический результат изобретения обеспечивается тем, что в магнитном ферритометре, содержащем датчик и вторичный прибор с преобразователем сигнала датчика в сигнал, пропорциональный СФФ, и дисплей для отражения выходной информации, согласно изобретению вторичный прибор дополнительно содержит преобразователь сигнала, пропорционального СФФ, в сигнал, пропорциональный температуре, эквивалентной температуре наружной поверхности пароперегревательной трубы из аустенитной стали при работе котла, и задатчики параметров преобразования сигнала, пропорционального СФФ, в сигнал, пропорциональный указанной температуре, осуществляемого в соответствии с математическим выражением

где Тэкв - эквивалентная температура, кельвины;

СФФ - содержание ферритной фазы, мас.%;

τ - время эксплуатации котла, ч;

А=60…2100 и В=64000…152000 - константы, зависящие от конкретной марки аустенитной стали; С=0,08…0,10 кг/м3 - средняя концентрация кислорода в газоходе котла в интервале рабочих температур; R=8,314 Дж/(моль·К) - универсальная газовая постоянная.

Осуществление изобретения

На чертеже изображена принципиальная схема магнитного ферритометра согласно изобретению.

Магнитный ферритометр содержит корпус с наконечником (на чертеже не показаны), а также установленные внутри корпуса датчик 1 и вторичный прибор 2 с преобразователем 3 сигнала датчика 1 в сигнал, пропорциональный СФФ, и дисплей 4 для отражения выходной информации (эквивалентной температуры в К). Вторичный прибор 2 содержит, кроме преобразователя 3, включенный с ним последовательно преобразователь 5 сигнала, пропорционального СФФ, в сигнал, пропорциональный температуре, эквивалентной температуре наружной поверхности пароперегревательной трубы из аустенитной стали при работе котла, и задатчики 6-9 соответственно времени τ эксплуатации котла, константы А, константы В и средней концентрации С кислорода в газоходе котла в интервале рабочих температур.

Работа магнитного ферритометра согласно изобретению осуществляется следующим образом. Предварительно задатчики 6-9 устанавливаются в положения, соответствующие заданным параметрам А, В, С. После этого подносят наконечник ферритометра (на чертеже не показан) к контролируемой трубе из аустенитной стали. При этом сигнал от датчика 1, пройдя последовательно преобразователи 3 и 5, выводится на дисплей 4 в виде прямой цифровой информации об эквивалентной эксплуатационной температуре поверхности контролируемой трубы.

Результаты проверки опытного образца ферритометра согласно изобретению приведены ниже в таблице.

| Котел 1 | Аустенитная сталь марки 12Х18Н12Т | ||||||

| № трубы | τ, ч | СФФ, мас.% | Тг.раб, К (газов) | С, кг/м3 | А | В | Тэкв, К (металла) |

| 12 | 26000 | 4,07 | 846 | 0,098 | 1758 | 132119 | 900 |

| 40 | 4,32 | 906 | |||||

| 55 | 5,32 | 928 | |||||

| 70 | 3,1 | 873 | |||||

| Котел 2 | Аустенитная сталь марки 10Х13Г12ВС2Н2Д2 (ДИ59) | ||||||

| 15 | 2600 | 3,5 | 973 | 0,084 | 69 | 74103 | 798 |

| 34 | 4,2 | 825 | |||||

| 62 | 4,2 | 825 | |||||

| 71 | 5,8 | 877 |

Как видно из таблицы, в первом котле температурная разверка пароперегревательных труб по данным измерений составляет приблизительно 4%, если не считать трубы №55, которая подлежит замене. Во втором котле температурная разверка находится на уровне приблизительно 10%. Данные контрольных измерений по показаниям термопар показали хорошую сходимость результатов (±1%).

Магнитный ферритометр, содержащий датчик и вторичный прибор с преобразователем сигнала датчика в сигнал, пропорциональный содержанию ферритной фазы, и дисплей для отражения выходной информации, отличающийся тем, что вторичный прибор дополнительно содержит преобразователь сигнала, пропорционального содержанию ферритной фазы, в сигнал, пропорциональный температуре, эквивалентной температуре наружной поверхности пароперегревательной трубы из аустенитной стали при работе котла, и задатчики параметров преобразования сигнала, пропорционального содержанию ферритной фазы, в сигнал, пропорциональный указанной температуре, осуществляемого в соответствии с математическим выражением , где Тэкв - эквивалентная температура, K;СФФ - содержание ферритной фазы, мас.%;τ - время эксплуатации котла, ч;А=60…2100 и В=64000…152000 - константы, зависящие от конкретной марки аустенитной стали; С=0,08…0,10 кг/м3 - средняя концентрация кислорода в газоходе котла в интервале рабочих температур; R=8,314 Дж/(моль·К) - универсальная газовая постоянная.