Рукавный фильтр для очистки газа

Иллюстрации

Показать всеИзобретение предназначено для очистки технологических газов и может быть использовано в металлургии и других отраслях промышленности. Фильтр содержит корпус с бункером, подводящий и отводящий патрубки, рукавную доску, отсекающую заслонку в каждой секции камеры очищенного газа, рукава, выполненные из фильтровальной ткани, систему регенерации и устройство посекционного визуального контроля повреждения рукавов. Устройство контроля повреждения рукавов выполнено в виде стержня с обоймой, нижняя часть которого выполнена в виде цилиндрического хвостовика, в средней части выполнены продольные пазы, а верхняя часть оборудована ручкой и гибким ограничителем. На уровне пазов стержня в нижней части обоймы выполнены продольные щели. Технический результат: повышение надежности и достоверности посекционного контроля повреждения фильтрующей поверхности рукавов, упрощение обслуживания фильтра. 2 з.п. ф-лы, 4 ил.

Реферат

Заявляемый объект относится к устройствам для очистки технологических газов и аспирационных выбросов от пыли в рукавных фильтрах с импульсной регенерацией и может быть использован в черной и цветной металлургии, промышленности строительных материалов и других отраслях.

Известен рукавный фильтр (патент Российской Федерации №2210428, МПК7 B01D 46/02, опубл. 20.08.03, бюл. №23), содержащий корпус с бункером для сбора пыли, подводящий и отводящий патрубки, рукавную доску, разделяющую корпус на камеры загрязненного и очищенного газа, установленные в рукавной доске рукава, выполненные из фильтровальной ткани, и систему импульсной регенерации фильтрующей поверхности рукавов. Кроме того, в таком фильтре на выходе из камеры очищенного газа установлены отсечные клапаны системы импульсной регенерации, которые выполнены в виде поворотных заслонок прямоугольного сечения с пневмоприводами.

К недостаткам такого фильтра можно отнести отсутствие возможности контроля повреждения фильтрующей поверхности рукавов, что, в свою очередь, не позволяет своевременно определять повреждение рукавов, в результате чего происходит смешивание загрязненного газа с очищенным и выброс в атмосферу газового потока с повышенным уровнем пылесодержания, что обуславливает загрязнение окружающей среды.

Наиболее близким к заявляемому объекту по технической сущности и достигаемому результату является рукавный фильтр для очистки газа от пыли марки ФРКИ (Мазус М.Г., Мальгин А.Д., Моргулис М.Л. Фильтры для улавливания промышленных пылей. - М., 1985. - С.104-107), содержащий корпус с бункером для сбора пыли, подводящий и отводящий патрубки, рукавную доску, разделяющую корпус на камеры загрязненного и очищенного газа, установленные в рукавной доске рукава, выполненные из фильтровальной ткани, и систему импульсной регенерации фильтрующей поверхности рукавов. Камера очищенного газа разделена на секции, выход каждой секции оборудован отсекающей заслонкой и сообщается с отводящим патрубком фильтра, при этом в каждой секции размещено устройство посекционного визуального контроля повреждения фильтрующей поверхности рукавов, выполненное в виде погружаемого в секцию для определения повреждения щупа, представляющего собой изогнутую пластину.

Щуп позволяет определять повреждение фильтрующей поверхности рукавов в каждой отдельно взятой секции очищенного газа по наличию на его поверхности пыли и толщине ее слоя, отложившегося на изогнутой пластине. В случае обнаружения повреждения рукавов производится отключение отдельной секции (с помощью отсекающей заслонки), а фильтр продолжает работать с увеличенной нагрузкой до тех пор, пока не представится возможность отключить фильтр и заменить поврежденные рукава.

К недостаткам прототипа можно отнести недостаточную надежность, достоверность и эффективность работы устройства посекционного визуального контроля повреждения фильтрующей поверхности рукавов. Так, при извлечении щупа происходит нарушение герметизации секции, в результате чего воздух из окружающего пространства устремляется через отверстие для щупа в находящуюся под разрежением секцию очищенного газа, что приводит к сдуванию потоком всасываемого воздуха со стержня осевшей на нем пыли, а это не позволяет получать достоверную информацию о повреждении рукавов в секции. Кроме того, изогнутая пластина характеризуется недостаточной способностью к удержанию частиц пыли на своей поверхности, что также обуславливает недостаточную надежность посекционного контроля повреждения фильтрующей поверхности рукавов фильтра.

В основу создания заявляемого объекта поставлена техническая задача создать такой рукавный фильтр для очистки газа, который за счет усовершенствований путем введения новых конструктивных элементов и их взаимного расположения позволит обеспечить достижение технического результата, заключающегося в повышении надежности и достоверности посекционного контроля повреждения фильтрующей поверхности рукавов фильтра, а также в упрощении обслуживания фильтра.

Поставленная задача решается за счет того, что в рукавном фильтре для очистки газа, содержащем корпус с бункером для сбора пыли, подводящий и отводящий патрубки, рукавную доску, разделяющую корпус на камеру загрязненного газа и секционную камеру очищенного газа, выход каждой секции которой оборудован отсекающей заслонкой и сообщается с отводящим патрубком фильтра, установленные в рукавной доске рукава, которые выполнены из фильтровальной ткани, систему импульсной регенерации фильтрующей поверхности рукавов и устройство посекционного визуального контроля повреждения фильтрующей поверхности рукавов, согласно заявляемому техническому решению, устройство посекционного визуального контроля повреждения фильтрующей поверхности рукавов выполнено в виде стержня, который установлен в обойме, закрепленной в каждой секции очищенного газа. При этом нижняя часть стержня выполнена в виде цилиндрического хвостовика, в средней части стержня выполнены продольные пазы, а верхняя часть стержня оборудована откидной ручкой, которая сопряжена с обоймой с помощью гибкого ограничителя хода стержня. Кроме того, в нижней части обоймы выполнены продольные щели, размер которых соответствует размеру пазов стержня и которые выполнены при вставленном в обойму стрежне на уровне места расположения пазов стержня, причем длина средней части стержня с продольными пазами меньше длины верхней части обоймы, а длина гибкого ограничителя хода стержня меньше суммы длин обоймы и хвостовика стержня.

В отдельных случаях изготовления заявляемого рукавного фильтра устройство посекционного визуального контроля повреждения фильтрующей поверхности рукавов может характеризоваться тем, что

- на поверхность продольных пазов, выполненных в средней части стержня, может быть нанесено контрастное к цвету пыли покрытие;

- стержень может быть изготовлен из антифрикционного материала.

Оборудование фильтра устройством посекционного визуального контроля повреждения фильтрующей поверхности рукавов, выполненное в виде стержня, который установлен в обойме, закрепленной в каждой секции очищенного газа, выполнение в нижней части обоймы пазов, оборудование стержня откидной ручкой, продольными пазами, цилиндрическим хвостовиком и гибким ограничителем хода позволяет конструктивно просто обеспечить упрощение процесса контроля целостности фильтрующей поверхности рукавов и упростить обслуживание фильтра в целом, повысить надежность определения повреждения фильтрующей поверхности рукавов, что, в свою очередь, благодаря своевременному и достоверному определению секции с поврежденными рукавами и ее выведению из процесса фильтрования позволяет предотвратить загрязнение окружающей среды, которое могло бы быть вызвано выбросом загрязненных пылью газов в атмосферу.

Выполнение в средней части стержня продольных пазов и в нижней части обоймы продольных щелей, размер которых соответствует размеру пазов стержня и которые выполнены (при вставленном в обойму стрежне) на уровне пазов стержня, позволяет создать в обойме каналы для контакта потока газа в секции со стержнем, а также создать на поверхности стержня полости для накопления и удержания частиц пыли при смывании потоком газа обоймы со стержнем, а также предотвратить сдувание пыли при выдвижении стержня из обоймы, что, в свою очередь, обеспечивает повышение надежности и достоверности посекционного контроля повреждения фильтрующей поверхности рукавов и упрощает обслуживание фильтра.

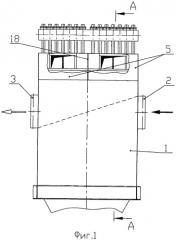

Изготовление обоймы и стержня, а также их взаимное расположение с соблюдением требований, согласно которым длина l1 средней части стержня с продольными пазами должна быть меньше чем длина l2 верхней части обоймы, а длина гибкого ограничителя хода стержня должна быть меньше чем длина l3, равная сумме длины обоймы и длины хвостовика стержня, обеспечивает герметизацию отдельно взятой секции камеры очищенного газа относительно атмосферы при выдвижении стержня для осмотра за счет вхождения хвостовика в обойму, при этом гибкий ограничитель хода препятствует полному извлечению стержня из секции, что также предотвращает ее разгерметизацию, и, в свою очередь, обеспечивает повышение надежности посекционного контроля повреждения фильтрующей поверхности рукавов, а также упрощает обслуживание фильтра в целом.

Нанесение на поверхность пазов стержня покрытия, контрастного к цвету пыли, упрощает процесс осмотра стержня и идентификации наличия слоя пыли, что, в свою очередь, обеспечивает повышение надежности посекционного контроля повреждения фильтрующей поверхности рукавов и упрощает обслуживание фильтра.

Изготовление стержня из антифрикционного материала обеспечивает повышение его эксплуатационных характеристик, а также способствует повышению надежности и достоверности контроля повреждения рукавов.

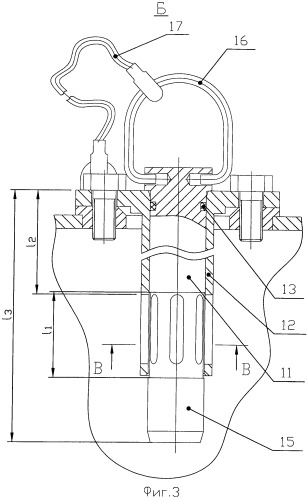

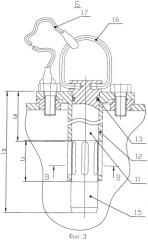

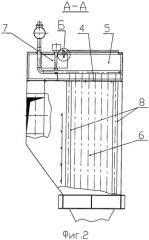

Сущность заявляемого рукавного фильтра поясняется графическим материалом, где изображено на:

- фиг.1 - общий вид фильтра,

- фиг.2 - разрез по А-А на фиг.1,

- фиг.3 - узел Б на фиг.2,

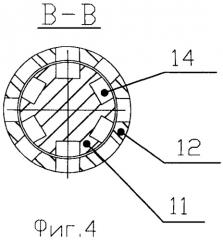

- фиг.4 - разрез по В-В на фиг.3.

Рукавный фильтр для очистки газа от пыли содержит корпус 1 с бункером для сбора пыли, патрубок 2 для подвода загрязненного газа, патрубок 3 для отвода очищенного газа, рукавную доску 4, которая разделяет корпус 1 на камеру очищенного газа, разделенную на секции 5, и камеру грязного газа 6. На выходе из каждой секции 5 установлены отсекающие заслонки 7, при этом выход каждой секции 5 сообщается с отводящим патрубком 3. В рукавной доске 4 установлены рукава 8, которые представляют собой металлический каркас, обтянутый фильтровальной тканью. Верхние части рукавов 8 размещены в секциях 5 камеры очищенного газа, а их нижние части расположены в камере грязного газа 6.

Каждая секция 5 оборудована устройством посекционного визуального контроля повреждения фильтрующей поверхности рукавов, которое выполнено в виде стержня 11, размещенного в закрепленной внутри каждой секции 5 обойме 12 с уплотняющим элементом 13. Погружаемый в поток газа конец стержня 11 имеет продольные пазы 14 и цилиндрический хвостовик 15, а верхняя часть стержня 11 оборудована откидной ручкой 16, которая сопряжена с обоймой 12 с помощью гибкого ограничителя хода 17 стержня 11. В нижней части обоймы 12 выполнены продольные щели, размер которых соответствует размеру пазов 14 стержня 11 и которые выполнены в обойме 12 так, что бы при вставленной в обойму 12 стержне 11 щели находились на уровне пазов 14 стержня 11. Секции 5 отделены друг от друга вертикальной перегородкой 18. На поверхности пазов 14 стержня 11 нанесено покрытие, контрастное цвету пыли. Кроме того, стержень и обойма изготовлены и состыкованы таким образом, что длина (l1) средней части стержня 11 с продольными пазами 14 меньше длины (l2) верхней части обоймы 12 до продольных щелей, а длина гибкого ограничителя хода 17 стержня 11 меньше длины (l3), которая равна сумме длины обоймы 12 и длины хвостовика 15 стержня 11.

Заявляемый рукавный фильтр для очистки газа работает следующим образом. Загрязненный пылью газ через подводящий патрубок 2 поступает в камеру грязного газа 6, в которой через отводящий патрубок 3 и секции 5 камеры очищенного газа дымососом (на чертежах не показан) создается разрежение. Проходя через фильтрующую ткань рукавов 8, газ очищается от пыли и через внутреннюю полость рукавов 8 поступает в секции 5 камеры очищенного газа, которые ограничены стенками корпуса 1, рукавной доской 4 и вертикальной перегородкой 18. Далее из секций 5 камеры очищенного газа, обдувая обойму 12 с выполненными в ее нижней части продольными щелями и с установленным в ней стержнем 11 устройства посекционного визуального контроля повреждения фильтрующей поверхности рукавов и минуя отсечные заслонки 7, очищенный газ через отводящий патрубок 3 отводится из фильтра.

При эксплуатации фильтра возникает необходимость в периодическом посекционном контроле повреждения фильтрующей поверхности рукавов, который осуществляется путем выдвижения из отдельно взятой секции 5 камеры очищенного газа стержня 11 из обоймы 12. При выдвижении за откидную ручку 16 стержень 11 перемещается в обойме 12 вверх на ограниченную гибким ограничителем хода 17 высоту, после чего производится осмотр продольных пазов 14 стержня 11 на предмет наличия в их полостях слоя пыли. При выдвижении стержня 11 из секции 5 его хвостовик 15 входит в обойму 12 и, образуя пробку, герметизирует секцию 5 камеры очищенного газа относительно атмосферы. Дополнительная герметизация секции 5 во время нахождения стержня 11 в обойме 12 (в полностью вставленном положении) осуществляется уплотнителем 13. Гибкий ограничитель хода 17 препятствует полному извлечению стержня 11 из секции 5, предотвращая ее разгерметизацию.

При отсутствии повреждения фильтрующей поверхности рукавов в отдельно взятой секции в пазах 14 стержня 11 этой секции отложений пыли наблюдаться не будет, а при повреждении фильтрующей поверхности какого-либо из рукавов отдельно взятой секции в пазах 14 стержня 11 этой секции будет происходить накопление слоя пыли той или иной толщины.

При выявлении в пазах 14 стержня 11 слоя пыли и с целью предотвращения загрязнения окружающей среды эта секция выводится из работы путем поворота отсекающей заслонки 7. После отключения секции с поврежденными рукавами 8 фильтр может работать в режиме повышенной нагрузки до полной остановки, а после полной остановки появляется возможность проверки состояния рукавов 8 и их замены.

1. Рукавный фильтр для очистки газа, содержащий корпус с бункером, подводящий и отводящий патрубки, рукавную доску, разделяющую корпус на камеру загрязненного газа и секционную камеру очищенного газа, выход каждой секции которой оборудован отсекающей заслонкой и сообщается с отводящим патрубком фильтра, установленные в рукавной доске рукава, выполненные из фильтровальной ткани, систему импульсной регенерации фильтрующей поверхности рукавов и устройство посекционного визуального контроля повреждения фильтрующей поверхности рукавов, отличающийся тем, что устройство посекционного визуального контроля повреждения фильтрующей поверхности рукавов выполнено в виде стержня, который установлен в обойме, закрепленной в каждой секции очищенного газа, нижняя часть стержня выполнена в виде цилиндрического хвостовика, в средней части стержня выполнены продольные пазы, а верхняя часть стержня оборудована откидной ручкой, которая сопряжена с обоймой с помощью гибкого ограничителя хода стержня, при этом на уровне пазов стержня в нижней части обоймы выполнены продольные щели, причем длина средней части стержня с продольными пазами меньше длины верхней части обоймы, а длина гибкого ограничителя хода стержня меньше суммы длин обоймы и хвостовика стержня.

2. Рукавный фильтр по п.1, отличающийся тем, что на поверхность продольных пазов стержня нанесено контрастное к цвету пыли покрытие.

3. Рукавный фильтр по п.1 или 2, отличающийся тем, что стержень выполнен из антифрикционного материала.