Щековая дробилка с высокой степенью дробления

Иллюстрации

Показать всеИзобретение относится к переработке и обогащению полезных ископаемых и может быть использовано в горнорудной, угольной и строительной промышленности при дроблении и измельчении исходного сырья. Щековые дробилки обеспечивают максимум раздавливающего давления на дробимый материал и пригодны для крупного и мелкого дробления. Щековая дробилка имеет неподвижную и подвижную щеки, с углублением на последней и изогнутые в нижней части под углом 145° в сторону подвижной щеки. Ось шарнирного подвеса подвижной щеки в нижней ее части опирается подшипниками на боковые стенки станины. Дробилка также имеет эксцентриковый вал, шатун и распорные плиты. Эксцентриковый вал установлен на подшипниках в станине нижней части дробилки. Над эксцентриковым валом закреплен сверху шатун, имеющий в верхней части шарнирные узлы для соединения с распорными плитами. Шарнирные узлы обеспечивают усилия на сжатие и на растяжение. Распорные плиты также оборудованы аналогичными шарнирными узлами с обоих концов, соединенными с подвижной щекой в ее верхней части и с рамой дробилки. Дробящие щеки имеют расширение в нижней части, ниже оси подвеса подвижной щеки. Технический результат заключается в увеличении степени дробления и снижении нагрузки на подшипник эксцентрикового вала. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к горному делу, переработке и обогащению полезных ископаемых и может быть использовано в горнорудной и строительной промышленности при подготовке строительных материалов.

На современных обогатительных фабриках в технологии обогащения черных и цветных металлов используются операции дробления и измельчения для раскрытия зерен полезного компонента, размеры которых составляют 0,074 мм и меньше. Для дробления материала используются различные дробилки. Из них наиболее универсальными являются щековые дробилки, так как они обеспечивают максимум раздавливающего давления на дробимый материал (Клушанцев Б.В., Косарев А.И., Муйземнек Ю.А. Дробилки. - М.: Машиностроение, 1990 г.). То есть щековые дробилки пригодны для дробления материала практически любой твердости и используются для крупного и мелкого дробления.

Но все известные многочисленные конструкции щековых дробилок имеют существенные недостатки - цикличный режим работы и низкую степень дробления в пределах 4-6. Процесс дробления в щековых дробилках происходит в период приближения подвижной щеки к неподвижной (рабочий ход), а во время удаления подвижной щеки происходит выгрузка дробленого материала (холостой ход), т.е. половину оборота эксцентрикового вала составляет рабочий ход и половину оборота - холостой ход. Такой режим работы оказывает крайне неравномерную нагрузку на электродвигатель, что уменьшает его срок работы.

В целях выравнивания нагрузок на электродвигатель на приводной вал дробилки надеваются массивные маховики, которые аккумулируют энергию и отдают ее при рабочем ходе. Это, в свою очередь, резко увеличивает массу дробилки и усложняет запуск дробилки в работу (Перов В.А., Андреев Е.Е., Биленко П.Ф. Дробление, измельчение и грохочение полезных ископаемых - М.: Недра, 1990 г.).

В целях уменьшения времени холостого хода и увеличения степени дробления разработаны конструкции щековых дробилок со сложным движением подвижной щеки, в которых уменьшен период холостого хода, так как процесс дробления длится 3/5 оборота вала. Но существенным недостатком щековых дробилок со сложным движением щеки является повышенный износ дробящих плит вследствие того, что подвижная щека при дроблении движется по отношению к неподвижной щеке не только в горизонтальном, но и в вертикальном направлении, что приводит к трению щек о дробимый материал и быстрому их износу. Поэтому дробилки со сложным движением щеки используются в основном для дробления непрочных руд.

Известна щековая дробилка, в которой для увеличения степеней дробления используется дополнительный эксцентриковый вал, создающий дополнительные колебания подвижной щеки (Авт. свидетельство №1282889, Бюл. №2, 1987 г.). Данная дробилка очень сложная по устройству, но не устраняет холостой ход дробилки и незначительно увеличивает степень дробления.

Известна щековая вибрационная дробилка, в которой максимально сокращен холостой ход (Авт. свидетельство №1250321, Бюл. №30, 1986 г.). Но в вибрационной щековой дробилке очень малая величина амплитуды колебаний подвижной щеки, поэтому она используется только для мелкого дробления.

Известна щековая дробилка двойного дробления, в которой отсутствует холостой ход, поскольку в обоих полупериодах вращения эксцентрикового вала происходит дробление материала (Патент №2347616, Бюл. №6, 2009 г.).

Это достигается тем, что дробящие щеки имеют изгиб в нижней части под углом 145° от вертикали, а ось подвеса подвижной щеки установлена снизу на высоте, равной 1/3 ее длины. Вследствие этого дробящие щеки образуют верхнюю и нижнюю камеры дробления. Данная дробилка принята за прототип.

Существенным достоинством данной дробилки является ее простое конструктивное исполнение, в котором отсутствуют распорные плиты, а шатун эксцентрикового вала непосредственно соединен с подвижной щекой.

Но в указанной конструкции не используется принцип рычага, вследствие чего возникают большие нагрузки на подшипник эксцентрикового вала и в крайних точках амплитуды движений подвижной щеки возникают «мертвые» точки, препятствующие запуску дробилки в работу.

Целью настоящего изобретения является разработка такой конструкции щековой дробилки, в которой примерно в 5 раз увеличивается степень дробления, отсутствует холостой ход и в которой для увеличения раздавливающего давления на дробимый материал используется принцип рычага, что обеспечивает снижение нагрузки на подшипник эксцентрикового вала, не снижая пятикратного увеличения степени дробления по сравнению с известной конструкцией щековой дробилки с простым движением щеки.

Согласно изобретению поставленная цель достигается тем, что эксцентриковый вал установлен на подшипниках, закрепленных в станине в нижней части дробилки. Сверху над эксцентриковым валом установлен шатун, соединенный через шарниры с нижними концами распорных плит. Верхние концы распорных плит также оборудованы шарнирами, и одна из них соединена с подвижной щекой, а другая - с неподвижной рамой. Шатун, совершая возвратно-поступательные движения в вертикальной плоскости, оказывает на распорные плиты попеременные усилия, то на сжатие, то на растяжение, обеспечивая попеременно дробление то в верхней камере, то в нижней камере. В известной щековой дробилке с простым движением щеки шатун оказывает усилие на распорные плиты только на сжатие. Подвижная щека приводится в движение от эксцентрикового вала через шатун и распорные плиты, используя принцип рычага. Оба конца распорных плит оборудованы шарнирными соединениями, работающими на сжатие и растяжение.

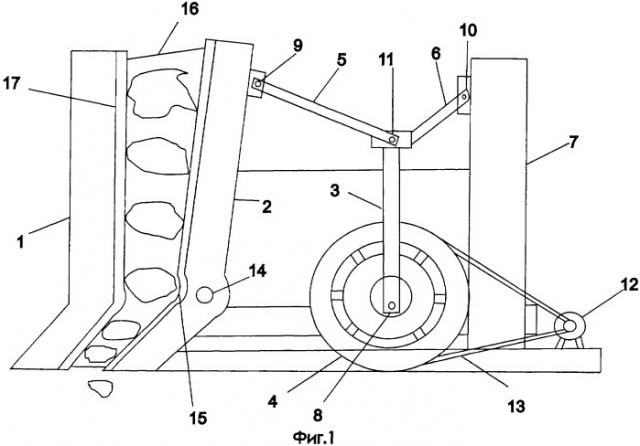

Сущность изобретения поясняется чертежом (фиг.1).

Предлагаемая щековая дробилка с высокой степенью дробления состоит из неподвижной щеки 1, подвижной щеки 2, шатуна 3, маховика 4, распорных плит 5 и 6, станины 7, эксцентрикового вала 8, узла шарнирного соединения шатуна с распорными плитами 11 и узлов шарнирного соединения распорных плит с подвижной щекой и со станиной 9 и 10, электродвигателя 12, клиноременной передачи 13.

Обе щеки у оси подвеса подвижной щеки имеют изгиб в сторону неподвижной щеки под углом 145° от вертикали. Ось подвеса разделяет щеки на верхнюю и нижнюю части, а сами щеки образуют своими корпусами верхнюю и нижнюю камеры дробления.

Подвижная щека 2 имеет в верхней части узел 9 шарнирного соединения с распорной плитой 5, а в нижней части - углубление 15 для предотвращения забивок при выгрузке дробленого материала из верхней камеры в нижнюю и отверстия 14 для установки оси подвеса щеки. При этом ось подвеса должна устанавливаться строго напротив точек максимального углубления 15.

Неподвижная щека закреплена в станине дробилки вертикально. Подвижная щека устанавливается на оси 14, расположенной по высоте, равной 1/3 ее полной длины.

Дробилка работает следующим образом.

Исходный материал подается через загрузочное отверстие 16 в верхнюю часть дробилки в камеру крупного дробления. Подвижная щека 2 приводится в движение, получая усилие от эксцентрикового механизма, в состав которого входят маховик 4, шатун 3 и распорные плиты 5 и 6. Маховик получает вращательное движение от электродвигателя 12 через клиноременную передачу 13.

При движении шатуна 3 вверх угол между распорными плитами 5 и 6 увеличивается и становится близким к 170°. При этом плита 6 упирается в неподвижную станину дробилки, а плита 5 упирается в верхнюю часть подвижной щеки 2. Усилие, оказываемое распорной плитой 5, заставляет верхний конец подвижной щеки 2 приближаться к неподвижной щеке (в этот момент происходит дробление материала в верхней камере), одновременно нижний конец подвижной щеки удаляется от неподвижной щеки (в этот момент из нижней камеры происходит выгрузка дробленого материала).

При движении шатуна вниз угол между распорными плитами уменьшается и распорная плита 5 с усилием оттягивает подвижную щеку 2 от неподвижной щеки, а в этот момент в нижней камере происходит движение нижнего конца подвижной щеки к неподвижной щеке (в этот момент в нижней камере происходит дробление материала).

Таким образом, в предлагаемой дробилке отсутствует холостой ход, так как дробление происходит попеременно, то в верхней камере, то в нижней камере, при этом шатун и распорные плиты работают то на сжатие, то на растяжение. В каждом полупериоде вращения эксцентрикового вала при дроблении используется принцип рычага, образуемого шатуном и распорными плитами. Это, в свою очередь, снижает нагрузки на подшипник эксцентрикового вала при одновременном увеличении раздавливающего давления на дробимый материал.

При этом конструкция дробилки обеспечивает наибольшее давление на дробимый материал в нижней камере, что крайне важно в связи с проявлением в нижней камере масштабного фактора. Сущность масштабного фактора заключается в том, что многочисленными экспериментами установлено увеличение удельной прочности кусков с уменьшением их размеров (Перов В.А., Андреев Е.Е., Биленко П.Ф. Дробление, измельчение и грохочение полезных ископаемых. М.: Недра, 1990 г.).

После крупного дробления материала в верхней камере его объем увеличивается за счет дополнительного разрыхления примерно на 20-30% (экспериментальные данные), и нижняя камера не сможет выгрузить увеличивающийся объем материала, т.е. дробилка будет забиваться. С целью предотвращения забивки дробилки обе щеки ниже оси подвеса 18 подвижной щеки (фиг.2) расширяются в обе стороны, образуя дополнительный объем в нижней камере соответственно увеличению объема материала.

В связи с тем что общая степень дробления определяется произведением степеней дробления верхней и нижней камеры, то она, как минимум, составляет i=4·5=20.

Для увеличения срока службы дробящих щек их внутренние поверхности футеруются плитами 17 износоустойчивой стали (например, марганцовистой).

Поскольку ось 14 и подшипник оси подвеса также испытывают большие нагрузки, то в этом месте подвижная щека усиливается в виде дополнительного металла, описывающего отверстие оси (см. фиг.1).

Подвижная щека в нижней части имеет в своем теле углубление 15, необходимое для предотвращения забивки дробилки материалом при переходе его в нижнюю камеру. Углубление должно быть не менее половины размера максимального куска, поступающего из верхней камеры в нижнюю.

Весьма важным является место установки оси подвеса подвижной щеки: оно должно находиться строго напротив точек максимального углубления в подвижной щеке. Это необходимо для того, чтобы верхний край углубления совершал дополнительное дробление именно у входа материала из верхней камеры в нижнюю камеру.

Таким образом, предлагаемая щековая дробилка не имеет холостого хода и имеет степень дробления, в пять раз большую, по сравнению с типовой щековой дробилкой с простым движением щеки. Установка шатуна и распорных плит над эксцентриковым валом обеспечивает принцип действия рычага в обеих камерах, поэтому обеспечивается максимум раздавливающего давления на дробимый материал при снижении нагрузки на подшипники эксцентрикового вала. При этом в нижней камере дробилка развивает наибольшее давление на дробимый материал, что необходимо для преодоления масштабного фактора. Поскольку предлагаемая дробилка одновременно производит крупное и мелкое дробление, т.е. заменяет собой две дробилки, то удельный расход электроэнергии уменьшается, коммерческая цена ее в два раза меньше, чем цена двух дробилок, производящих последовательно крупное и мелкое дробление.

1. Щековая дробилка, имеющая станину, неподвижную и подвижную щеки, с углублением на последней и изогнутые в нижней части под углом 145° в сторону подвижной щеки, маховик, ось шарнирного подвеса подвижной щеки в нижней ее части, опирающуюся подшипниками на боковые стенки станины, эксцентриковый вал, шатун, распорные плиты, клиноременную передачу, электродвигатель, отличающаяся тем, что для увеличения степени дробления и снижения нагрузки на подшипник эксцентрикового вала последний установлен на подшипниках в станине нижней части дробилки, а над ним закреплен сверху шатун, имеющий в верхней части шарнирные узлы для соединения с распорными плитами, способные обеспечивать усилия на сжатие и на растяжение, при этом распорные плиты также оборудованы аналогичными шарнирными узлами с обоих концов, соединенными с подвижной щекой в ее верхней части и с рамой дробилки.

2. Щековая дробилка по п.1, отличающаяся тем, что обе дробящие щеки имеют расширение в нижней части, ниже оси подвеса подвижной щеки.