Аморфные субмикронные частицы

Иллюстрации

Показать всеИзобретение касается способа измельчения твердых аморфных химических веществ с получением частиц со средним диаметром d50<1,5 мкм. Способ измельчения твердых аморфных тел с помощью размольной системы, содержащей струйную мельницу, заключается в том, что на стадии размола мельницу эксплуатируют с рабочей средой, выбранной из группы, состоящей из газа и/или пара, предпочтительно водяного пара, и/или газа, содержащего водяной пар. На стадии нагревания, т.е. собственно перед работой с рабочей средой, размольную камеру нагревают таким образом, чтобы температура в размольной камере и/или на выходе мельницы была выше точки росы пара и/или рабочей среды. Твердое аморфное порошкообразное вещество имеет средний размер частиц d50 (ТЭМ)<1,5 мкм, показатель d90 (ТЭМ)<1,8 мкм и показатель d99 (ТЭМ)<2 мкм. Технический результат заключается в получении новых тонкодисперсных порошкообразных твердых аморфных веществ, которые могут быть использованы в системах нанесения покрытий. 2 н. и 23 з.п. ф-лы, 14 ил., 4 табл., 3 пр.

Реферат

Изобретение касается порошкообразных твердых аморфных веществ с очень малым средним размером частиц, а также узким гранулометрическим составом, способа их изготовления и применения.

Уровень техники

Высокодисперсные, аморфные кремневая кислота и силикаты уже десятки лет изготавливаются в промышленных масштабах. Тонкое измельчение выполняется, как правило, в спиральных или противоточных струйных мельницах со сжатым воздухом в качестве размалывающего газа, например, EP 0139279.

Известно, что достижимый диаметр частиц пропорционален корню из величины, обратной скорости столкновения частиц. Скорость же столкновения задается скоростью расширяющихся газовых струй соответствующей размалывающей среды из применяемых сопел. Поэтому для генерирования частиц очень малого размера предпочтительно использование перегретого пара, поскольку ускоряющая способность пара на 50% больше, чем у воздуха. Однако использование водяного пара имеет тот недостаток, что ко времени запуска мельницы в системе может образоваться конденсат, следствием чего, как правило, является формирование агломератов и отложений в процессе перемалывания.

К настоящему времени обычно используемые струйные мельницы обеспечивают при размоле аморфных кремневой кислоты, силикатов или силикагелей частицы со средним диаметром d50 значительно больше 1 мкм. Так, например, в патенте US 3,367,742 описан способ размалывания аэрогелей, при котором получаются аэрогели со средним диаметром частиц от 1,8 до 2,2 мкм. Но размол до частиц со средним диаметром менее 1 мкм такой техникой невозможен. Кроме того, частицы по патенту US 3,367,742 имеют распределение частиц по размеру от 0,1 до 5,5 мкм, и доля частиц с диаметром >2 составляет от 15 до 20%. Доля крупных частиц, т.е. >2 мкм, для использования в системах покрытия не пригодна, поскольку из-за этого не удается наложить тонкие слои с гладкой поверхностью. В патенте US 2,856,268 описан размол с одновременной сушкой силикагелей в пароструйных мельницах. Однако получаемый при этом средний диаметр частиц лежит значительно выше 2 мкм.

Альтернативную возможность размола представляет мокрое дробление, например, в шаровых мельницах. Это обеспечивает получение тонкодисперсных эмульсий размалываемых продуктов, см., например, WO 200002814. Но с помощью этой технологии из таких суспензий невозможно выделить тонкодисперсный без комков сухой продукт, в частности, без изменения порометрических свойств.

Поэтому задачей настоящего изобретения являлось получение новых тонкодисперсных, порошковых, твердых аморфных веществ, а также способ их изготовления.

Другие, не указанные подробнее задачи вытекают из общего контекста описания, формулы изобретения и из примеров.

Авторами неожиданно было найдено, что есть возможность с помощью очень специфического, подробнее указанного в пунктах формулы изобретения 1-19 способа размалывать твердые аморфные вещества до среднего размера частиц d50 меньше 1,5 мкм и при этом обеспечить очень узкое распределение размеров частиц.

Таким образом, задача решена способом, более подробно обозначенным в формуле изобретения и приведенном далее описании, а также благодаря более подробно обозначенным там аморфным твердым веществам.

Следовательно, предметом изобретения является способ измельчения твердых аморфных веществ с помощью размольной системы (размольного оборудования), предпочтительно включающей струйную мельницу, отличающийся тем, что на стадии размола мельницу эксплуатируют с рабочей средой, выбранной из группы, состоящей из газа и/или пара, предпочтительно водяного пара, и/или газа с содержанием водяного пара, и что на стадии нагревания, т.е. собственно перед работой с рабочей средой, размольную камеру нагревают таким образом, чтобы температура в размольной камере и/или на выходе мельницы была выше точки росы пара и/или рабочей среды.

Далее предметом изобретения являются твердые аморфные вещества со средним размером частиц d50<1,5 мкм и/или показателем d90<2 мкм, и/или показателем d99<2 мкм.

Для твердых аморфных веществ речь идет о гелях, а также о гелях с отличной структурой, как, например, частицы из агломератов и/или агрегатов. Предпочтительно имеются в виду твердые вещества, содержащие, по крайней мере, один металл и/или, по крайней мере, один оксид металла, или состоящие из них вещества, в частности, об аморфных оксидах металлов 3-й и 4-й главных групп периодической системы элементов. Это справедливо как для гелей, так и для прочих твердых аморфных веществ, в особенности, содержащих частицы из агломератов и/или агрегатов. Особенно предпочтительны осажденные кремниевые кислоты, пирогенные кремниевые кислоты, силикаты и силикагели, причем силикагели включают как гидрогели, так и аэрогели и ксерогели.

Далее предметом данного изобретения является применение твердых аморфных веществ со средним размером частиц d50<1,5 мкм и/или показателем d90<2 мкм, и/или показателем d99<2 мкм, например, в системах нанесения покрытий на поверхности.

Способом согласно изобретению впервые удалось изготовить порошкообразные твердые аморфные вещества со средним размером частиц d50<1,5 мкм и узким распределением частиц по размерам, выражаемым показателем d90<2 мкм и/или показателем d99<2 мкм.

Размол твердых аморфных веществ, в частности, содержащих металл и/или оксид металла, например, 3-й и 4-й главных групп периодической системы элементов, таких как осажденные кремниевые кислоты, пирогенные кремниевые кислоты, силикаты и силикагели, для достижения очень малых средних размеров частиц возможен до настоящего времени только посредством мокрого помола. Однако эта технология позволяет получить только дисперсии. Сушка этих дисперсий приводит к обратному спеканию аморфных частиц, что делает эффект размола обратимым и для высушенных порошкообразных твердых веществ не обеспечивает достижение среднего размера частиц d50<1,5 мкм, а также распределение частиц по размерам d90<2 мкм. К тому же при сушке гелей пористость изменяется в худшую сторону.

Способ согласно изобретению имеет то преимущество по сравнению с существующими способами, в частности, с мокрым размолом, что речь идет о сухом размоле, который обеспечивает получение порошкообразного продукта с частицами очень малых размеров, имеющих к тому же высокую пористость, что особенно выгодно. Отсутствует проблема обратного спекания при сушке, поскольку отпадает необходимость последующего этапа сушки.

Следующим преимуществом способа согласно изобретению в одной из предпочтительных форм его исполнения следует считать то, что размол может осуществляться одновременно с сушкой, так что, например, фильтрационные осаждения могут быть сразу обработаны. Это экономит дополнительный этап сушки и в то же время повышает показатель объем-время-выход.

Кроме того, в предпочтительных формах исполнения способ согласно изобретению имеет еще то преимущество, что при пуске размольной системы в ней не образуется или образуется очень малое количество конденсата, в особенности в мельнице. Для охлаждения может быть использован высушенный газ. Благодаря этому даже при охлаждении в размольной системе не образуется конденсат и существенно сокращается время охлаждения. Это повышает полезное машинное время.

Наконец, благодаря тому что при пуске в размольной системе не образуется конденсат или образуется его очень мало, предотвращается повторное намокание уже высушенного измельчаемого материала, и этим исключается образование агломератов и отложений в процессе размола.

Благодаря очень специальным и однородным по средней величине частицам изготовленные с помощью способа согласно изобретению порошкообразные твердые аморфные вещества обладают особенно хорошими свойствами при применении их в системах нанесения покрытий на поверхности, например, в качестве реологических средств, для нанесения покрытий на бумагу, для красок или лаков.

Благодаря очень малым средним размерам частиц и, в частности, благодаря низким показателям d90 и d99, продукты согласно изобретению позволяют изготавливать очень тонкие покрытия.

Далее подробно описано данное изобретение. Предварительно приведены определения некоторых терминов, употребляемых в описании и в формуле изобретения.

Понятия порошок и порошкообразные твердые вещества в рамках данного изобретения используются как синонимы и обозначают тонко измельченные, твердые субстанции, состоящие из маленьких сухих частиц, при этом понятие сухие частицы означает, что речь идет об исключительно сухих частицах. Эти частицы, как правило, содержат воду, но эта вода так жестко связана в частицах или в их капиллярах, что она не высвобождается при комнатной температуре и нормальном атмосферном давлении. Другими словами, речь идет о порошкообразных веществах, различимых оптическими методами, а не о суспензиях или дисперсиях. Кроме того, речь может идти при этом как о поверхностно модифицированных, так и о поверхностно не модифицированных твердых веществах. Поверхностная модификация осуществляется предпочтительно с помощью покрывающих средств, содержащих углерод, и может выполняться как перед размолом, так и после него.

Твердые вещества согласно изобретению могут быть в виде геля или в виде частиц, содержащих агломераты и/или агрегаты. Гель означает, что твердые вещества построены из стабильной, предпочтительно гомогенной сетчатой структуры первичных частиц. Примерами таких веществ являются силикагели.

Частицы, содержащие агрегаты и/или агломераты, в смысле данного изобретения не обнаруживают трехмерную сетчатую структуру или, по крайней мере, сетчатую структуру первичных частиц, охватывающую все частицы. Вместо этого они имеют агрегаты и/или агломераты первичных частиц. Примерами этому являются осажденные и пирогенные кремниевые кислоты.

Описание отличия структуры силикагелей по сравнению с осажденной SiO2 можно найти в работе Iler'a R.K. „The Chemistry of Silica", 1979, ISBN 0-471-02404-Х, глава 5, стр.462 и на рисунке 3.25.

Способ согласно изобретению реализован в размольной системе (размольном оборудовании), предпочтительно в размольной системе, содержащей струйную мельницу, особенно предпочтительно содержащей противоточную струйную мельницу. Для этого предназначенный для измельчения загружаемый материал ускоряется в расширяющейся газовой струе высокой скорости и измельчается при соударениях частиц. В качестве струйных мельниц наиболее предпочтительны струйные мельницы с псевдоожиженным слоем или с плотным слоем или спиральные струйные мельницы. В случае особенно предпочтительных струйных мельниц с псевдоожиженным слоем в нижней трети размольной камеры находятся два или больше впускных отверстий для мелющих струй, предпочтительно в форме сопел для мелющих струй, которые расположены предпочтительно в горизонтальной плоскости. Впускные отверстия для мелющих струй особенно предпочтительно располагать по периметру преимущественно круглой размольной камеры, так чтобы мелющие струи сходились в одной точке внутри камеры. Особенно предпочтительно распределение впускных отверстий мелющих струй равномерно по периметру размольной камеры. В случае наличия трех впускных отверстий они располагаются под углом 120°.

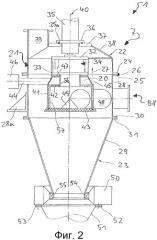

В специальной форме исполнения способа согласно изобретению размольная система (размольное оборудование) включает просеиватель, предпочтительно динамический просеиватель, особенно предпочтителен центробежный лопастной просеиватель, наиболее предпочтителен просеиватель согласно Фиг.2 и 3.

В предпочтительной форме исполнения используется динамический воздушный сепаратор согласно Фиг.2a и 3a. Такой динамический воздушный сепаратор содержит просеивающее колесо и вал просеивающего колеса, а также корпус сепаратора, причем между просеивающим колесом и корпусом сепаратора образуется щель для мелющего газа, а между валом колеса и корпусом сепаратора образован проход вала, отличающийся тем, что продувка просеивающей щели и/или прохода вала осуществляется сжатыми газами низкой энергии.

Путем применения просеивателя в комбинации со струйной мельницей, работающей при условиях согласно изобретению, осуществляется ограничение грубого зерна, при этом поднимающиеся вместе с освобожденными струями газа частицы продукта проводятся из центра камеры через просеиватель и затем продукт с достаточной тонкостью помола выводится из просеивателя и из мельницы. Грубые частицы остаются в зоне размола и подвергаются дальнейшему измельчению.

В размольной системе просеиватель подключается как отдельный узел мельницы, однако предпочтительней применять интегрированный просеиватель.

Существенная особенность способа согласно изобретению заключается в том, что к стадии собственно размола добавлена стадия нагрева, на которой обеспечивается нагрев рабочего объема мельницы, особенно предпочтительно всех существенных узлов мельницы и/или размольной системы, на которых может конденсироваться вода и/или водяной пар, чтобы их температура была выше точки росы. Нагревание может, в принципе, осуществляться любым способом. Однако предпочтителен способ, при котором горячий воздух проходит через мельницу и/или через всю размольную систему, так чтобы температура газа на выходе из мельницы была выше точки росы пара. При этом особенно предпочтительно обращать внимание на то, чтобы горячий газ нагревал в достаточной степени предпочтительно все существенные узлы мельницы и/или всей размольной системы, которые контактируют с водяным паром.

Газом для нагрева, в принципе, может быть любой газ и/или смесь газов, но предпочтительно применение горячего воздуха и/или отработанных газов и/или инертных газов. Температура горячего воздуха лежит выше точки росы водяного пара.

Горячий газ, в принципе, может подаваться в рабочую камеру любым способом. Преимущественно для этого в рабочей камере имеются впускные отверстия или сопла. Под этими впускными отверстиями или соплами могут пониматься такие впускные отверстия или сопла, через которые на стадии размола пропускаются также мелющие струи. Однако возможно также наличие в рабочей камере отдельных впускных отверстий или сопел (сопел для нагревающего газа), через которые может подаваться горячий воздух и/или смесь газов. В предпочтительной форме исполнения нагревающий газ вводится, по крайней мере, через два, предпочтительно через три или более находящихся в одной плоскости впускных отверстия или сопла, которые так расположены по периметру предпочтительно круглой мельничной камеры, чтобы все струи сходились в одной точке внутри резервуара. Особенно предпочтительно равномерное распределение впускных отверстий или сопел по периметру мельничной камеры.

Во время измельчения попадающий через впускные отверстия для мелющих струй, предпочтительно выполненных в виде сопел для мелющего газа, газ и/или пар, предпочтительно водяной пар и/или смесь газа с водяным паром, в качестве рабочей среды, расширяется. Такая рабочая среда имеет, как правило, значительно более высокую скорость распространения звука, чем воздух (343 м/с), предпочтительно не менее 450 м/с. В качестве рабочей среды выгодно использование водяного пара и/или газообразного водорода и/или аргона и/или гелия. Особенно предпочтителен перегретый водяной пар. Для получения очень тонкого размельчения особенно предпочтительно, чтобы разрежение рабочей среды в мельнице было от 15 до 250 бар, более предпочтительно от 20 до 150 бар, еще лучше от 30 до 70 бар и наиболее предпочтительно от 40 до 65 бар. Температура рабочей среды предпочтительна от 200 до 800°C, более предпочтительна 250-600°C и наиболее предпочтительна 300-400°C.

В случае водяного пара в качестве рабочей среды, особенно если трубопровод подвода пара подсоединен к источнику водяного пара, оказывается особенно выгодным, если сопла для мелющего газа или впускные сопла соединены с трубопроводом подвода пара, который оснащен расширительным отводом.

Далее оказывается выгодным, если площадь поверхности струйной мельницы имеет возможно малое значение, и/или пути потоков, по крайней мере, не встречают выступов, и/или если расположение компонентов струйной мельницы препятствует скоплению масс. Благодаря этим мерам может быть дополнительно предотвращено отложение продукта размола в мельнице.

Более подробное пояснение изобретения приведенными далее предпочтительными и специальными формами исполнения способа согласно изобретению с помощью предпочтительных и наиболее пригодных исполнений струйных мельниц, а также на чертежах и описаниях к чертежам приведено лишь в качестве примера, т.е. оно не ограничивается этими примерами исполнения и применения или отдельными примерами исполнения в рамках соответствующих комбинаций характеристик.

Отдельные характеристики, которые указаны и/или представлены в связи с конкретными примерами исполнения, не ограничиваются этими примерами исполнения или комбинацией с остальными характеристиками этих примеров исполнения, а могут комбинироваться в рамках технических возможностей с другими вариантами, даже если они не излагаются в имеющейся документации.

Одинаковые символы на отдельных рисунках и чертежах обозначают одинаковые или подобные или одинаково или похоже действующие компоненты. При помощи представлений на чертеже понятны даже такие особенности, которые не предусмотрены обозначениями, независимо от того, описаны ли впоследствии эти особенности или нет. С другой стороны, те особенности, которые содержатся в данном описании, но не явны или не представлены на чертеже, будут понятны специалисту.

Как выше было отмечено, в способе согласно изобретению для получения тончайших частиц может применяться струйная мельница, предпочтительно противоточная струйная мельница со встроенным просеивателем, предпочтительно со встроенным динамическим воздушным сепаратором. Особенно предпочтительно наличие в воздушном сепараторе просеивающего колеса и его вала, а также корпуса просеивателя, причем между просеивающим колесом и его валом образована просеивающая щель, а между валом просеивающего колеса и корпусом просеивателя образован проход вала, и работа выполняется таким образом, чтобы продувка просеивающей щели и/или прохода вала осуществлялась сжатыми газами низкой энергии.

Преимущественно для этого используется мелющий газ с приблизительным давлением, превышающим внутреннее давление мельницы, по крайней мере, не более чем на 0,4 бара, предпочтительно на 0,3 бара и особенно предпочтительно не более чем на 0,2 бара. При этом внутреннее давление мельницы лежит примерно в диапазоне, по крайней мере, от 0,1 до 0,5 бар.

Кроме того, предпочтительно, если используется газ для продувки с температурой от 80 до 120°C, особенно предпочтительно с температурой около 100°C, и/или если в качестве газа для продувки применяется низкоэнергетический сжатый воздух с давлением от 0,3 бар до 0,4 бар.

Число оборотов просеивающего ротора воздушного сепаратора или внутренний коэффициент увеличения V(=Di/DF) может выбираться или устанавливаться таким, или быть регулируемым так, чтобы окружная скорость рабочей среды (В) на присоединенной к просеивающему колесу приемной трубке или на присоединенном выпускном патрубке была кратна до 0,8 раз относительно скорости звука в рабочей среде. В формуле V (=Di/DF) Di означает внутренний диаметр просеивающего колеса (8), т.е. расстояние между внутренними гранями лопастей (34), a DF - это внутренний диаметр приемной трубки (20). В особенно предпочтительной форме исполнения внутренний диаметр просеивающего колеса составляет Di=280 мм и внутренний диаметр приемной трубки DF=100 мм. Для определения коэффициента увеличения см. также работу Dr. R. Nied'a «Аэрогидромеханика и термодинамика в технологии механических процессов», которую можно приобрести в службе оказания консультационной помощи Dr.Rolland'a Nied'a, 86486 Bonstetten, Германия. Ее можно также приобрести на фирме CONDUX Mahltechnik GmbH, Rodenbacher Chaussee 1, 63457 Hanau, Германия.

Для дальнейшего усовершенствования число оборотов просеивающего ротора воздушного сепаратора или внутренний коэффициент увеличения V(=Di/DF) выбирается или устанавливается таким или регулируется так, чтобы окружная скорость рабочей среды (В) у приемной трубки или у выпускного патрубка была кратна до 0,7 раз, особенно предпочтительно до 0,6 раз относительно скорости звука в рабочей среде.

Кроме того, с особой выгодой может быть предусмотрено, чтобы просеивающий ротор имел внутренний размер по высоте, увеличивающийся с уменьшением радиуса, при этом обтекаемая поверхность просеивающего ротора преимущественно остается примерно постоянной. Альтернативно или дополнительно может быть выгодным, чтобы просеивающий ротор имел сменную приемную трубку. В еще одном варианте предпочтительно, если предусмотрена выходная камера тонкоизмельченного продукта, сечение которой расширяется по направлению потока.

Далее, струйная мельница согласно изобретению преимущественно может содержать воздушный сепаратор, обладающий отдельными характеристиками или комбинациями характеристик воздушного сепаратора согласно EP 0472930 B1. Благодаря этой ссылке сюда включено общее содержание раскрытия патента ЕР 0472930 B1 в полном объеме без его идентичного пересказа. В частности, воздушный сепаратор может содержать средства для сокращения периферийных составляющих потока согласно EP 0472930 B1. При этом особенно желательно предусмотреть, чтобы один из выпускных патрубков, присоединенных к просеивающему колесу воздушного сепаратора, сформированный в виде приемной трубки, для предотвращения завихрения имел преимущественно круглую форму по направлению потока.

Предпочтительные и/или преимущественные формы исполнения размольной системы или мельницы, применяемой в способе согласно изобретению, видны из Фиг.1-3а и соответствующих им описаний, причем следует еще раз подчеркнуть, что эти формы исполнения приведены лишь как примеры для более подробного пояснения изобретения, т.е. оно не ограничивается этими примерами исполнения и применения или соответствующими комбинациями характеристик в рамках отдельных примеров исполнения.

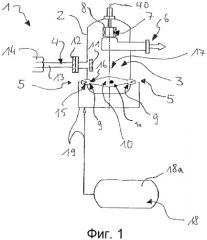

На Фиг.1 в графическом виде показан пример исполнения струйной мельницы на частично обрезанном схемном чертеже.

На Фиг.2 схематически показан пример исполнения воздушного сепаратора струйной мельницы вертикальной конструкции в разрезе, причем к просеивающему колесу присоединена выпускная трубка для смеси из сепарирующего воздуха и частичек твердого вещества.

На Фиг.2а показан пример исполнения воздушного сепаратора, аналогичного изображенному на Фиг.2, но с продувкой просеивающей щели 8а и прохода 35b вала.

На Фиг.3 показано в схематическом представлении и в вертикальном разрезе просеивающее колесо воздушного сепаратора.

На Фиг.3а показано в схематическом представлении и в вертикальном разрезе просеивающее колесо воздушного сепаратора, аналогичное изображенному на Фиг.3, но с продувкой просеивающей 8а щели и прохода 35b вала.

На Фиг.4 показано распределение частиц кремневой кислоты 1 (не измельченной).

На Фиг.5 показана ТЭМ-фотография из примера 1.

На Фиг.6 показана гистограмма эквивалентного диаметра из примера 1.

На Фиг.7 показана ТЭМ-фотография из примера 2.

На Фиг.8 показана гистограмма эквивалентного диаметра из примера 2.

На Фиг.9 показана ТЭМ-фотография из примера 3а.

На Фиг.10 показана гистограмма эквивалентного диаметра из примера 3а.

На Фиг.11 показана ТЭМ-фотография из примера 3b.

На Фиг.12 показана гистограмма эквивалентного диаметра из примера 3b.

Отдельные характеристики, которые приведены и/или представлены в связи с конкретными примерами исполнения, не ограничиваются этими примерами исполнения или комбинацией с другими характеристиками этих примеров исполнения, а могут комбинироваться в рамках технических возможностей с прочими возможными вариантами, даже если они не обсуждаются специально в данных документах.

Одинаковые символы на отдельных рисунках и чертежах обозначают одинаковые или подобные или одинаково или похоже действующие компоненты. При помощи представлений на чертеже понятны даже такие особенности, которые не предусмотрены обозначениями, независимо от того, описаны ли впоследствии эти особенности или нет. С другой стороны, те особенности, которые содержатся в данном описании, но не явны или не представлены на чертеже, будут понятны специалисту без дополнительных пояснений.

На Фиг.1 показан пример исполнения струйной мельницы 1 с цилиндрическим корпусом 2, включающей размольную камеру 3, средство 4 загрузки размалываемого материала приблизительно на середине высоты размольной камеры 3, по крайней мере, одно впускное отверстие 5 для мелющей струи в нижней части размольной камеры 3 и выпускное отверстие 6 для продукта размола в верхней части размольной камеры 3. Здесь расположен воздушный сепаратор 7 с вращающимся просеивающим колесом 8, с помощью которого сортируется размалываемый материал (не показан), чтобы через выпускное отверстие вывести из размольной камеры только измельченный продукт с величиной зерен, меньшей определенного размера, а продукт с величиной зерен, превышающей выбранный показатель, подвергнуть дальнейшему процессу измельчения.

Просеивающее колесо 8 в воздушном сепараторе может быть стандартным просеивающим колесом, лопасти которого (см. далее, например, Фиг.3) ограничивают радиально проходящие каналы, и к внешним концам которых поступает просеивающий воздух, который переносит частицы меньшего размера или меньшей массы к центральному выходному отверстию или к выпускному отверстию 6 для продукта размола, в то время как более тяжелые частицы отклоняются под влиянием центробежной силы. Особенно предпочтительны воздушный сепаратор 7 и/или его просеивающее колесо 8, имеющие, по крайней мере, одну особенность конструкции согласно патенту EP 0472930 B1.

Можно предусмотреть только одно впускное отверстие 5 для мелющей струи, например, состоящее из единственного, радиально расположенного впускного отверстия или впускного сопла 9, чтобы единичная мелющая струя 10 с высокой энергией попадала на частицы размалываемого продукта, которые поступают в размольную камеру из средства 4 загрузки в зону мелющей струи 10 и разбивают их на более мелкие частицы, которые при соответствующем малом размере или малой массе втягиваются просеивающим колесом 8 и выводятся через выпускное отверстие 6 для продукта размола. Однако лучший эффект достигается с двумя впускными отверстиями 5, расположенными диаметрально противоположно друг относительно друга, которые формируют две соударяющиеся мелющие струи 10, более интенсивно размалывающие частицы размалываемого продукта, чем это делает только одна струя 10, особенно если создается несколько пар мелющих струй.

Предпочтительно использование двух или более впускных отверстий мелющих струй, предпочтительно мелющих сопел, в частности, 3, 4, 5, 6, 7, 8, 9, 10, 11 или 12 впускных отверстий, которые размещены в нижней трети предпочтительно цилиндрического корпуса размольной камеры. Эти впускные отверстия в идеале расположены в одной плоскости и равномерно распределены по периметру размольной камеры, так чтобы все мелющие струи встречались в одной точке внутри размольной камеры. Особенно предпочтительны впускные отверстия или сопла, равномерно распределенные по периметру размольной камеры. При трех мелющих струях угол между соответствующими впускными отверстиями или соплами составляет 120°. В общем можно сказать, что чем больше рабочая область измельчения, тем больше применяется впускных отверстий или сопел.

Рабочая область измельчения в предпочтительной форме исполнения способа согласно изобретению дополнительно к впускным отверстиям мелющих струй может иметь отверстия 5а для нагревающего газа, предпочтительно в форме сопел для нагревающего газа, через которые на стадии нагрева в мельницу может подаваться горячий газ. Эти сопла или отверстия могут быть расположены - как уже отмечалось - в той же плоскости, в которой расположены впускные отверстия или сопла для мелющих струй. Может содержаться одно отверстие для нагревающего газа, однако предпочтительно больше, особенно предпочтительно 2, 3, 4, 5, 6, 7 или 8 отверстий или сопел 5а для нагревающего газа.

В особенно предпочтительной форме исполнения мельница содержит два сопла или отверстия для нагревающего газа и три сопла или отверстия для мелющих струй.

Далее, на температуру обработки можно влиять применением внутреннего нагревательного элемента 11, расположенного между средством 4 загрузки размалываемого продукта и зоной мелющих струй 10, или соответствующего нагревательного элемента 12, расположенного в области вне средства 4 загрузки размалываемого продукта, или путем обработки частиц и без того уже нагретого размалываемого продукта, что удается благодаря избеганию тепловых потерь в средстве загрузки размалываемого продукта, для чего подающий трубопровод 13 оборачивается теплоизолирующей обшивкой 14. Нагревательный элемент 11 или 12, если он применяется, может быть любым и выбирается, исходя из целесообразности применения и наличия на рынке, поэтому более подробные пояснения по этому вопросу не требуются.

Температура, в частности температура мелющей струи или мелющих струй 10, имеет существенное значение, и температура размалываемого продукта должна, по крайней мере, приблизительно соответствовать этой температуре мелющей струи.

Для образования подаваемых в размольную камеру 3 через впускные отверстия 5 для мелющих струй 10 в данном примере исполнения используется перегретый пар. При этом следует исходить из того, что теплосодержание водяного пара после впускного сопла 9 соответствующего впускного отверстия для мелющей струи 5 несколько ниже, чем перед этим впускным соплом 9. Поскольку предоставление необходимой для измельчения частиц энергии должно быть первостепенным по отношению к энергии потока, то важным является падение давления между впуском 15 впускного сопла 9 и выпуском 16 (энергия напора максимально возможно преобразуется в энергию потока), и уменьшение температуры также имеет значение. В частности, это уменьшение температуры должно быть компенсировано за счет нагрева размалываемого продукта таким образом, чтобы размалываемый продукт и мелющая струя 10 в зоне центра 17 размольной камеры 3 при двух или кратных двум встречающихся мелющих струях 10 имели одинаковую температуру.

О формировании и обработке мелющей струи 10 из перегретого пара, в особенности, в виде замкнутой системы, делается ссылка на патент DE 19824062 A1, полное содержание раскрытия которого включено сюда благодаря данной ссылке в полном объеме без его идентичного пересказа. Благодаря замкнутой системе возможен, например, размол горячего шлака в качестве размалываемого продукта с оптимальным коэффициентом полезного действия.

При представлении данного примера исполнения струйной мельницы 1 используется пригодная для любой будущей рабочей среды или рабочей среды В камера или оборудование 18 для производства, которое представляет собой, например, цистерну 18а, откуда рабочее средство или рабочая среда В через трубопроводы 19 подается к впускному отверстию 5 для мелющей струи или к впускным отверстиям 5 для мелющих струй для формирования мелющей струи 10 или мелющих струй 10.

В частности, исходя из струйной мельницы 1, оснащенной воздушным сепаратором 7, причем относящиеся к этому примеры исполнения здесь следует рассматривать и понимать только как примеры, а не как ограничение к применению, выполняется способ получения мельчайших частиц с помощью этой струйной мельницы 1 со встроенным динамическим воздушным сепаратором 7. Новшество по сравнению с традиционными струйными мельницами состоит в следующем: кроме того факта, что стадии размола предшествует стадия нагрева, в течение которой все контактирующие с паром узлы нагреваются до температуры выше точки росы пара, и того факта, что предпочтительно применяется встроенный просеиватель, число оборотов просеивающего ротора или просеивающего колеса 8 воздушного сепаратора 7 и внутренний коэффициент увеличения V(=Di/DF) предпочтительно выбирается, устанавливается или регулируется таким, чтобы окружная скорость рабочей среды В у приемной трубки или у выпускного патрубка 20 достигла 0,8-кратной, преимущественно 0,7-кратной и особенно предпочтительно 0,6-кратной величины скорости звука в рабочем средстве или рабочей среде В.

Ссылаясь на приведенные ранее варианты с перегретым паром в качестве рабочей средства или рабочей среды В, альтернативой этому особенно выгодно использование в качестве рабочей среды газов или паров В, которые характеризуются более высокой и, в особенности, значительно более высокой скоростью распространения звука, чем воздух (343 м/с). В качестве рабочей среды В специально используются газы или пары, в которых скорость звука достигает 450 м/с. Благодаря этому заметно совершенствуется процесс изготовления и выход мельчайших частиц и вместе с тем оптимизируется способ по сравнению со способами, традиционно использующими другие рабочие средства согласно практическим знаниям.

В качестве рабочей среды используется вещество в газообразном состоянии, предпочтительно уже упомянутый водяной пар, а также водород или гелий.

В предпочтительной форме исполнения струйная мельница 1, здесь, в частности, имеется ввиду струйная мельница с псевдоожиженным слоем или спиральная струйная мельница со встроенным динамическим воздушным сепаратором 7 для изготовления мельчайших частиц, соответственно сконструирована или рассчитана или предусмотрена с подходящими приспособлениями так, что число оборотов просеивающего ротора или просеивающего колеса 8 воздушного сепаратора 7 и внутренний коэффициент увеличения V(=Di/DF) выбирается, устанавливается или может регулироваться или управляться таким образом, чтобы окружная скорость рабочей среды В у приемной трубки или у выпускного патрубка 20 достигла 0,8-кратной, преимущественно 0,7-кратной и особенно предпочтительно 0,6-кратной величины скорости распространения звука в рабочей среде или рабочем средстве В.

Далее, струйная мельница 1 предпочтительно оснащена источником, например, резервуаром или устройством 18 для производства водяного или перегретого пара или другим подходящим резервуаром или производящим устройством для рабочей среды В, или к ней подсоединен такой источник, из которого для работы подается рабочая среда В с более высокой и, в особенности, с существенно более высокой скоростью распространения звука, чем у воздуха (343 м/с), как преимущественно скорость звука 450 м/с. Такой источник рабочей среды, как, например, резервуар или устройство 18 для производства водяного или перегретого пара, содержит газы или пары В для использования при работе струйной мельницы 1, в частности, уже выше упомянутый водяной пар, но предпочтительную альтернативу представляют также водород или гелий.

В частности, при использовании горячего водяного пара в качестве подвода рабочей среды В выгодно предусмотреть трубопровод 19, оснащенный расширительным отводом (не показан на рисунке), который далее обозначается как подводящий паропровод, к впускным отверстиям или соплам 9 для мелющих струй, также предпочтительно, если подводящий паропровод подсоединен к источнику водяного пара в качестве резервуара или устройства 18 для производства водяного пара.

Следующий выгодный аспект при применении водяного пара в качестве рабочей среды В заключается в том, чтобы предусмотреть струйную мельницу 1 с возможно малой поверхностью или, другими словами, оптимизировать струйную мельницу 1 в отношении возможно малой поверхности. Именно в связи с водяным паром в качестве рабочей среды В особенно важно избегать теплообмена или теплопотерь и, соответственно, энергопотерь в системе. Этой цели служат также другие альтернативные или дополнительные конструктивные меры, а именно рассчитать компоненты струйной мельницы 1 для предупреждения скопления массы или оптимизировать их в