Способ флотации титаносодержащих руд и руд водоносного типа для извлечения минералов

Иллюстрации

Показать всеИзобретение относится к обогащению полезных ископаемых на основе флотации и может быть использовано при извлечении минералов (диоксида титана, диоксида кремния, оксида ванадия) из титаносодержащих руд и руд водоносного типа. Способ включает получение флотационного концентрата с использованием флотационного реагента и извлечение из него минералов. В качестве флотационного реагента используют лигносульфонат щелочных металлов в жидком или сухом состоянии, который добавляют в концентрат в количестве 0,05-1,7 кг на одну тонну измельченной до не менее 0,2 мм руды, смесь перед началом флотации перемешивают в течение не менее 5 минут, а полученный флотационный концентрат анализируют на наличие и содержание в нем минералов по соотношению:

где

Мi - масса соответствующего минерала в растворе сравнения, мг;

Мн - масса навески, мг;

V - общий объем исследуемого раствора, см3;

Vал - объем аликвоты, см3;

F - градуировочный фактор.

Технический результат - повышение эффективности флотации. 2 з.п. ф-лы, 2 ил., 6 табл.

Реферат

Изобретение относится к обогащению полезных ископаемых на основе флотации и может быть использовано при извлечении минералов (диоксида титана, диоксида кремния, оксида ванадия) из титаносодержащих руд и руд водоносного типа, а также других сопутствующих им минералов из IV и V групп химических элементов периодической системы Д.И.Менделеева.

Известен способ флотации руд [1], цель которого состоит в извлечении фосфорсодержащих минералов и улучшении качества концентрата. Известный способ основан на кондиционировании пульпы с карбонатом, силикатом натрия и лигносульфонатом, введении в смесь собирателя и выделении в пенный продукт фосфорсодержащих минералов. Однако известный способ не позволяет осуществить более полное извлечение минералов, а также имеет невысокую эффективность при флотации и имеет низкий уровень концентрации порядка 36-70 мг/л.

Известен способ флотации апатита [2], основанный на использовании флотационного реагента. В качестве технических лигносульфанатов вводят продукт, ЛИАЗОН, полученный окислением исходных технических лигносульфанатов озоном в количестве 0,075-0,1 кг/т. Однако известный способ не позволяет эффективно обогащать апатиты (фосфор и ниобий). Кроме того, известный способ достаточно дорогостоящий, поскольку флотационную добавку получают окислением с расходованием дорогостоящего кислорода, а также сам способ не безопасен в эксплуатации. Помимо этого известная технология имеет достаточно низкий процент извлечения минералов порядка в 2,5 раза ниже, чем в заявляемом способе.

Известен способ флотации [3], основанный на отделении оксалатов кальция путем осаждения в водном растворе, а также применении комбинации растворов высокомолекулярных лигносульфонатов и растворов фосфатов в добавленную систему с кислой средой (pH 3,75-4,4). Однако использование этой комбинации растворов существенно усложняет и удорожает процесс флотации и делает более длительным весь технологический процесс. Кроме того, этот способ недостаточно точный и достоверный, поскольку за счет потерь, возникающих из-за загрязнения оксалатами кальция поверхности оборудования и теплообменника, снижается его способность теплопередачи, приводящая к снижению эффективности процесса.

Известен способ флотации апатитовых руд [4], наиболее близкий к заявляемому изобретению по решению технической задачи и принятый в качестве прототипа, цель которого - повышение эффективности извлечения минералов из исходного сырья, основанный на кондиционировании пульпы с использованием флотореагентов, одним из которых использован технический лигносульфонат, введение в пульпу собирателя, содержащего ацилированные амино- и гидроксамовые кислоты, последующее получение пенного продукта путем введения в пульпу в качестве технических лигносульфонатов ЛИФРИНа, который представляет собой концентрат, полученный путем мембранного разделения технических лигносульфонатов методом микро- или ультафильтрации. Технические лигносульфонаты, используемые в прототипе, представляют собой смесь, в основном, натриевых солей лигносульфоновых кислот с примесью редуцирующих и минеральных веществ, которые получают методом упаривания или сушки последрожжевой бражки от биохимической переработки сульфитных щелоков на этиловый спирт и кормовые дрожжи. Флотация в этом способе осуществляется собирательной смесью и кондиционированием с содой, жидким стеклом и ЛИФРИНом, после которого флотация проводилась во флотомашине механического типа при плотности пульпы 20-25% и крупности руды 65%-0,074 мм.

Недостатками прототипа являются высокая стоимость способа за счет применения дополнительной обработки технических лигносульфонатов, которая приводит одновременно к трудоемкости и длительности всего технологического процесса. Кроме того, известный способ флотации имеет большие потери (в виде «хвостов») до 56% (при концентрате 20,6% и суммарном содержании трех промпродуктов 23,4%), что влияет на эффективность извлечения минералов, снижение качества концентрата и, в целом, приводит к повышению расходов.

Техническим результатом заявляемого изобретения является повышение эффективности флотации титаносодержащих руд и более полное комплексное извлечение на его основе минералов, а также удешевление флотации и сокращение времени ее проведения.

Указанный технический результат достигается тем, что в новом способе флотации титаносодержащих руд, включающем получение флотационного концентрата и извлечение из него минералов, в соответствии с заявляемым изобретением в качестве флотационных реагентов используют лигносульфонат щелочных металлов в жидком или сухом состоянии, который добавляют в концентрат в количестве 0,05-1,7 кг на одну тонну измельченной до не менее 0,2 мм руды, крупностью не более 300 мм в 100% породы, смесь перед началом флотации перемешивают в течение не менее 5 минут, а полученный флотационный концентрат анализируют на наличие и содержание в нем минералов.

Кроме этого указанный технический результат достигается тем, что в качестве лигносульфоната щелочных металлов в жидком или сухом состоянии берут лигносульфанат натрия.

Помимо этого указанный технический результат достигается тем, что в качестве лигносульфоната щелочных металлов в жидком или сухом состоянии берут лигносульфанат калия.

Сущность заявляемого способа состоит в следующем:

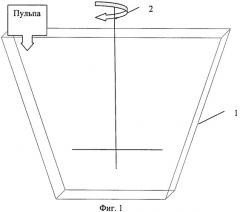

Титаносодержащая руда крупностью не более 300 мм в 100% исходной породы поступает в приемные бункеры дробильного отделения. Руда последовательно подвергается дроблению, например в молотковой дробилке, и измельчению, например в шаровой мельнице, до получения частиц размером до не менее 0,2 мм. В шаровую мельницу добавлялась вода с температурой 45-55°C из расчета 0,7 м3 на 1 тонну исходной руды и флотационный реагент - лигносульфонат натрия или калия (сухой или жидкий) из расчета 0,05-1,7 кг на 1 тонну исходной руды и вся смесь перемешивается в течение не менее 5 минут. Образовавшаяся пульпа из шаровой мельницы направляется на флотацию. Пенная флотация проводилась с использованием флотационных машин путем пропускания мелких пузырьков воздуха через водную суспензию. Схема флотационной машины представлена на Фиг.1, где 1 - камера флотомашины, а 2 - блок импеллера.

Пульпа измельченной руды из шаровой мельницы подается в зумпф-насос и далее на классификацию по зерну 0,2 мм в гидроциклон. Частицы руды крупнее 0,2 мм возвращаются на повторное измельчение, а класс - 0,2 мм сливается в агитчан, агитируется и самотеком поступает в приемный карман основной флотации. Пенный концентрат из камер основной флотации (1) сбрасывается пеногоном в пенный желоб, откуда перекачивается на первую перечистку первым блоком-импеллером (2). Концентрат первой перечистки очищается последовательно на 2-й и 3-й перечистках, пеногоном сбрасывается в зумпф-насос готовой продукции и перекачивается в сгустители, откуда по мере надобности подается насосом через зумпф на дальнейшие стадии.

Камерный продукт основной флотации подается с помощью блоков-импеллеров (2) на контрольную флотацию. Концентрат контрольной флотации из пенного желоба сливается в зумпф-насос и возвращается в приемный карман основной флотации. Камерные продукты трех перечисток из пенных желобов сливаются в зумпф-насос и возвращаются в приемный карман основной флотации. Камерный продукт контрольной флотации из пенного желоба сливается в зумпф-насос и перекачивается в «хвостохранилище» (в таблице 6, строка - «хвосты»).

Пенная флотация происходит в трехфазной среде "твердые частицы - жидкость - газ", называемой пульпой. В данном описании: твердая фаза - это частицы минералов, получаемых при дроблении и помоле руды для выделения полезных компонентов из породы; жидкая фаза - это вода, продукты извлечения минералов, флотационные реагенты и другое; газовая фаза - это пузырьки, которые образуются при прохождении воздуха через диспергирующее устройство.

Процесс флотации заключается в том, что при сближении в водной среде пузырька газа и гидрофобной (не смачиваемой водой) поверхности минеральной частицы, адгезия (сцепление разнородных тел) которой к воде меньше когезии (сцепление друг с другом частей одного и того же тела) воды, разделяющая их водная прослойка при достижении некоторой критической толщины становится неустойчивой и самопроизвольно «прорывается». Далее происходит полное смачивание частицы, обеспечивающее прочное слипание пузырька и частицы. Так как плотность агрегатов "пузырьки - частицы" меньше плотности пульпы, они всплывают на ее поверхность и образуют пенный минерализованный слой, который удаляется из флотационной машины.

Заявленный способ флотации титаносодержащих руд для извлечения минералов был опробован на производственной базе титансодержащего Ярегского месторождения. Носителем титана применительно к конкретным условиям этого месторождения является минеральное образование, за которым закрепилось наименование «лейкоксен». Ярегский лейкоксен представляет собой агрегаты игольчатого рутила, в которых часть пустот между иглами заполнена кварцем. Также в лейкоксене титан представлен анатазом. Агрегаты лейкоксена пористые с колебаниями пористости в широких пределах, в основном 20-25% по объему. Пористость анатазового лейкоксена меньше; встречаются частично монолитные зоны. Ярегское титаносодержащее месторождение по агрегатным составляющим пород, колебаниям пористости, содержанию титансодержащих минералов и кварца относится к разряду типовых титаносодержащих месторождений.

В примерах конкретной реализации заявленного способа флотации для извлечения минералов (диоксида титана, диоксида кремния, оксид ванадия) была использована описанная выше титаносодержащая руда Ярегского месторождения.

В ходе целенаправленных и многократных опытно-промышленных исследований заявленного способа флотации ставилась задача поиска эффективных и выбора наиболее оптимальных технологических режимов извлечения минералов при одновременном упрощении и удешевлении технологии в сравнении с существующими способами, в частности, по отношению к наиболее близкому - прототипу.

Результаты исследований на предмет извлечения минералов из флотационного концентрата после стадии флотации представлены ниже в виде конкретных примеров его реализации и проиллюстрированы соответствующими им таблицами.

Пример №1

При проведении апробации на содержание диоксида титана во флотационном концентрате после стадии флотации в качестве флотационного реагента был взят лигносульфонат натрия в количестве 0,05 килограмм на одну тонну предварительно измельченной до не менее 0,2 мм рудной породы. Как видно из таблицы 1, время перемешивания составило 7 минут, в результате чего содержание диоксида титана во флотационном концентрате составило 52,3% при содержании диоксида титана в исходной руде, равном 9,0%.

| Таблица 1 | ||||

| Наименование флотационного реагента | Количество добавляемого флотационного реагента в килограммах по отношению к одной тонне измельченной руды | Время перемешивания смеси, минуты | Содержание диоксида титана (в процентах) в исходной руде | Содержание диоксида титана (в процентах) во флотационном концентрате (руда после флотации) |

| Лигносульфонат натрия | 0,05 | 7 | 9,0 | 52,3 |

Пример №2

При проведении апробации на содержания диоксида титана во флотационном концентрате после стадии флотации в качестве флотационного реагента взят лигносульфонат натрия в количестве 1,7 килограмм на одну тонну измельченной до не менее 0,2 мм рудной породы. Как видно из таблицы 2, время перемешивания составило 15 минут, в результате чего содержание диоксида титана во флотационном концентрате составило 53,8% при содержании диоксида титана в исходной руде, равном 9,6%.

| Таблица 2 | ||||

| Наименование флотационного реагента | Количество добавляемого флотационного реагента в килограммах по отношению к одной тонне измельченной руды | Время перемешивания смеси, минуты | Содержание диоксида титана (в процентах) в исходной руде | Содержание диоксида титана (в процентах) во флотационном концентрате (руда после флотации) |

| Лигносульфонат натрия | 1,7 | 15 | 9,6 | 53,8 |

Пример №3

В примере 3 ставилась задача исследования и анализа технологических режимов для достижения оптимальных результатов титаносодержащей руды Ярегского месторождения с содержанием диоксида титана 9,8%, которая измельчалась до не менее 0,2 мм, добавлялась вода, флотационный реагент - лигносульфонат натрия в количестве 0,8 килограмм на 1 тонну измельченной руды и затем в течение 8 минут проводилась пенная флотация путем пропускания мелких пузырьков через водную суспензию. Полученный флотационный концентрат собирался, высушивался, анализировался в лаборатории на содержание в нем диоксида титана. Как видно из таблицы 3, оптимальное содержание диоксида титана во флотационном концентрате после проведения стадии флотации составило 53,1%.

| Таблица 3 | ||||

| Наименование флотационного реагента | Количество добавляемого флотационного реагента в килограммах по отношению к одной тонне измельченной руды | Время перемешивания смеси, минуты | Содержание диоксида титана (в процентах) в исходной руде | Содержание диоксида титана (в процентах) во флотационном концентрате (руда после флотации) |

| Лигносульфонат натрия | 0,8 | 8 | 9,8 | 53,1 |

Пример №4

В примере 4 ставилась задача определения содержания диоксида титана во флотационном концентрате после стадии флотации, для чего в качестве связующего был взят лигносульфонат калия в количестве 1 килограмм на одну тонну измельченной руды при времени их перемешивания, равном 6 минутам. Как видно из таблицы 4, содержание диоксида титана во флотационном концентрате составило 52,1% при содержании диоксида титана в исходной руде, равном 8,6%.

| Таблица 4 | ||||

| Наименование флотационного реагента | Количество добавляемого флотационного реагента в килограммах по отношению к одной тонне измельченной руды | Время перемешивания смеси, минуты | Содержание диоксида титана (в процентах) в исходной руде | Содержание диоксида титана (в процентах) во флотационном концентрате (руда после флотации) |

| Лигносульфонат калия | 1,0 | 6 | 8,6 | 52,1 |

Пример №5

В примере 5 ставилась задача сопоставительного анализа определения содержания диоксида титана во флотационном концентрате после стадии флотации, для чего при прочих равных условиях проведения пенной флотации, одинаковом времени перемешивания, которое составило 6 минут, при использовании в качестве флотационного реагента - лигносульфоната калия в количестве 0,14 килограмм на одну тонну измельченной руды, содержание диоксида титана во флотационном концентрате составило 52,3%; а при использовании в качестве флотационного реагента - смеси кальцинированной соды, талового масла и керосина в количестве 9,92 килограмма на одну тонну измельченной руды - 43,6%. Как видно из таблицы 5, флотационный концентрат с содержанием диоксида титана 52,3%, получен на стадии флотации при перемешивании в течение 6 минут одной тонны измельченной руды и 0,14 килограмм флотационного реагента - лигносульфоната калия.

| Таблица 5 | ||||

| Наименование флотационного реагента | Количество добавляемого лотационного реагента в килограммах по отношению к одной тонне измельченной руды | Время перемешивания смеси, минуты | Содержание диоксида титана (в процентах) в исходной руде | Содержание диоксида титана (в процентах) во флотационном концентрате (руда после флотации) |

| Лигносульфонат калия | 0,14 | 6 | 9,0 | 52,3 |

| Кальцинированная сода, таловое масло, керосин | 9,92 | 6 | 9,0 | 43,6 |

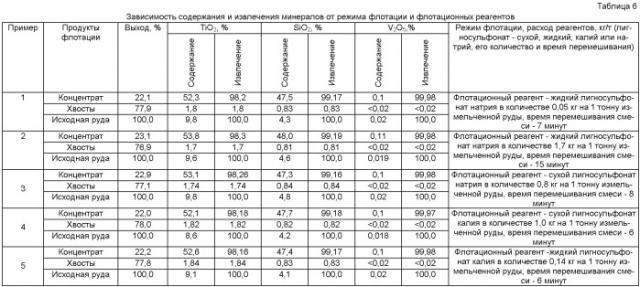

В таблице 6 представлена зависимость содержания и извлечения минералов от режима флотации и флотационных реагентов. Из таблицы 6 видно, что подтверждаются заявленные режимы: количество флотационного реагента - 0,05-1,7 кг на 1 тонну измельченной руды, время перемешивания смеси не менее 5 минут. Можно сделать вывод, что в значительной степени от флотационного реагента, его количества и времени перемешивания зависит извлечение содержания диоксида титана и диоксида кремния. Процент извлечения оксида ванадия при различных флотационных реагентах, их количествах и времени перемешивания также достаточно высокий.

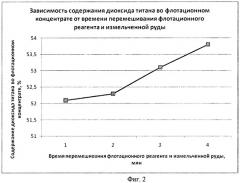

Как показали изложенные в примерах 1-5 и таблицах 1-6 конкретные результаты проведенных исследований, достижение технического результата заявленным изобретением обеспечивается за счет экспериментально подобранных (в условиях реальных производственных испытаний) оптимальных режимных условий в сочетании с новым соотношением лигносульфонатов, что наглядно проиллюстрировано на Фиг.2 в виде кривой зависимости содержания (на примере диоксида титана) от времени непрерывного перемешивания флотационного концентрата (в течение, как указано выше, не менее 5 минут, и использовании в жидком или сухом состоянии лигносульфонатов щелочных металлов в диапазоне 0,05-1,7 кг на одну тонну до не менее 0,2 мм измельченной рудной породы).

Далее полученный флотационный концентрат анализируют на наличие и содержание в нем минералов. Поскольку исходный состав руды Ярегского месторождения известен, то полученный флотационный концентрат анализируют на содержание в нем тех же самых минералов, но только после проведения флотации.

Делается это с использованием стандартных (по ГОСТу) методик [5]. Исходя из ниже приведенного соотношения (и таблицы 6), судят о наличии и содержании в полученном флотационном концентрате минералов (диоксида титана; диоксида кремния; оксида ванадия и других сопутствующих им минералов из IV и V групп химических элементов периодической системы Д. И. Менделеева, присутствующих в титаносодержащих рудах):

где

Mi - масса соответствующего минерала в растворе сравнения, мг;

Мн - масса навески, мг;

V - общий объем исследуемого раствора, см3;

Vал - объем аликвоты, см3;

F - градуировочный фактор.

Преимущество заявленного способа по сравнению с прототипом состоит в существенном сокращении затрат на реализацию нового способа за счет выбора недорогостоящих и оказавшихся эффективными в экспериментально выбранных режимах использования лигносульфонатов щелочных металлов (в прототипе имеет место сложная и достаточно дорогая процедура обработки технических лигносульфонатов мембранным разделением методом микро- или ультрафильтрации), а также в сокращении времени флотации и уменьшении стоимости ее проведения, а также в целом в повышении эффективности заявленного способа.

Значимым преимуществом заявленного способа является также возможность комплексного извлечения минералов, сопутствующих извлечению диоксида титана, примеры на извлечение которого проиллюстрированы таблицами 1-5.

К таким сопутствующим диоксиду титана минералам относятся также диоксид кремния и оксид ванадия, результаты комплексного извлечения которых иллюстрируются в виде схемы флотации, приведенной в таблице 6, в которой представлена зависимость содержания и извлечения минералов от режима флотации и флотационных реагентов

Как видно из таблицы 6, режим флотации и расход реагентов выбирался разный при разном (жидком и сухом) флотационном реагенте, в качестве которого использовались лигносульфонаты щелочных металлов и разное время перемешивания флотационного концентрата. Наиболее оптимальный временной режим отражен на Фиг.2.

Многочисленные производственные испытания показали, что свойства производимого реагента на основе титана из титаносодержащей руды, усиливаются с введением других четырех- и пятивалентных ионов металлов, т.е. в том числе диоксида кремния и оксида ванадия. Исходя из результатов, полученных после флотации, отраженных в таблице 6, по извлечению из флотационного концентрата диоксида титана, диоксида кремния и оксида ванадия, а также с учетом их сходных и общих свойств (таких как, например, схожая электронная конфигурация атомов и высшая положительная степень окисления элементов, равная номеру соответствующей группы химических элементов периодической системы таблицы Д. И. Менделеева), можно сказать, что заявленный способ применим также к извлечению сопутствующих элементов IV-V группы. Эти минералы присутствуют в исходном первоначальном составе анализируемой титаносодержащей руды.

Использованные источники информации

1. Авторское свидетельство №1559506 А1, МПК B03D 1/02.

2. Патент РФ №2176161 С2, МПК B03D 1/02.

3. US Patent No.5.755.971; Int. C1. C02F 5/14.

4. Патент РФ №2174451 С2, МПК B03D 1/02 (прототип).

5. ГОСТ 25702.14-83.

1. Способ флотации титаносодержащих руд и руд водоносного типа для извлечения минералов, включающий получение флотационного концентрата с использованием флотационного реагента и извлечение из него минералов, отличающийся тем, что в качестве флотационного реагента используют лигносульфонат щелочных металлов в жидком или сухом состоянии, который добавляют в концентрат в количестве 0,05-1,7 кг на одну тонну измельченной до не менее 0,2 мм руды, смесь перед началом флотации перемешивают в течение не менее 5 мин, а полученный флотационный концентрат анализируют на наличие и содержание в нем минералов по соотношению: где Мi - масса соответствующего минерала в растворе сравнения, мг;Мн - масса навески, мг;V - общий объем исследуемого раствора, см3;Vал - объем аликвоты, см3;F - градуировочный фактор.

2. Способ по п.1, отличающийся тем, что в качестве лигносульфоната щелочных металлов в жидком или сухом состоянии берут лигносульфанат натрия.

3. Способ по п.1, отличающийся тем, что в качестве лигносульфоната щелочных металлов в жидком или сухом состоянии берут лигносульфанат калия.