Способ выделения наноалмазов детонационного синтеза с повышенной коллоидной устойчивостью

Иллюстрации

Показать всеИзобретение относится к химической технологии. Получают суспензию на основе наноалмазов, модификатора и воды. В качестве модификатора используют раствор Na2CO3 или NaHCO3, который добавляют к сухому порошку наноалмазов, в количестве, необходимом для его пропитки. Полученную суспензию разделяют на надосадочную жидкость и осадок. К осадку добавляют воду до получения суспензии, которую разделяют на фракции и концентрируют. Разделение суспензии наноалмазов осуществляют дифференциальным центрифугированием. Наноалмазы и их кластеры очищают от остатков модификатора диализом. Технический результат - упрощение, ускорение и удешевление технологии выделения классифицированных по размерам наноалмазов и их кластеров высокой чистоты, образующих гидрозоли с повышенной коллоидной устойчивостью. 1 з.п. ф-лы, 4 ил., 7 табл., 3 пр.

Реферат

Изобретение относится к области химической технологии, а именно к получению наночастиц алмазов детонационного синтеза и их кластеров, имеющих сниженное содержание примесей и классифицированных по размерам, и может быть использовано в различных областях промышленности.

Известен способ получения наноалмазов взрывного синтеза с повышенной коллоидной устойчивостью [Патент RU 2252192, МПК C01B 31/06, опубл. 20.05.2005] путем введения электролита в водную суспензию наноалмаза (100 мл воды, содержащей 1 г порошка), которую предварительно обрабатывают ультразвуком в течение 5 минут, а в качестве электролита используют раствор NaCl. Затем смесь разделяют на дисперсионную среду и осадок наноалмазов.

К недостаткам способа можно отнести:

- предварительную подготовку суспензии наноалмазов с применением ультразвука, что приводит к загрязнению продуктами кавитационного разрушения излучателя;

- работу с большим объемом жидкостей (при 1 мас.% - на 1 г порошка требуется 100 мл воды + 20 мл 0,9 М раствора хлористого натрия);

- загрязнение NaCl фракции наноалмазов, выделенной в дисперсионной среде.

Наиболее близким к заявляемому способу является способ обработки наноалмазов [Патент RU 2258671, МПК C01B 31/06, опубл. 20.08.2005 (прототип)], включающий получение суспензии на основе наноалмазов, модификатора и воды, ее разделение на дисперсионную среду и осадок и добавление к осадку воды до получения суспензии.

Недостатки данного способа заключаются в том, что требуется:

- предварительное получение суспензии на основе наноалмазов;

- применение ультразвукового диспергатора;

- использование дорогих реактивов, выполняющих роль модификатора (ЭДТА, ЭГТА);

- разделение наноалмазов только на 2 фракции (гидрозоль и осадок);

- загрязнение фракций наноалмазов используемыми модификаторами.

Техническим результатом изобретения является упрощение, ускорение и удешевление технологии выделения классифицированных по размерам наноалмазов и их кластеров высокой чистоты, образующих гидрозоли с повышенной коллоидной устойчивостью.

Технический результат достигается тем, что в способе выделения наноалмазов детонационного синтеза с повышенной коллоидной устойчивостью, включающем получение суспензии на основе наноалмазов, модификатора и воды, ее разделение на надосадочную жидкость и осадок, добавление воды к осадку до получения суспензии, разделение ее на фракции и концентрирование, новым является то, что в качестве модификатора используют раствор Na2CO3 или NaHCO3, который добавляют к сухому порошку наноалмазов, в количестве, необходимом для его пропитки, а очистку наноалмазов и их кластеров от остатков модификатора осуществляют диализом. Разделение суспензии осуществляют дифференциальным центрифугированием.

Заявляемый способ выделения наноалмазов детонационного синтеза с повышенной коллоидной устойчивостью отличается от прототипа тем, что:

- в качестве модификатора используют соли натрия - Na2CO3 или NaHCO3;

- растворы солей добавляют к сухому порошку наноалмазов, в количестве, необходимом для его пропитки;

- очистку наноалмазов и их кластеров от остатков модификатора осуществляют диализом;

- разделение суспензии наноалмазов осуществляют путем дифференциального центрифугирования.

Эти признаки позволяют сделать вывод о соответствии заявляемого технического решения критерию «новизна». При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не выявлены, и потому они обеспечивают заявляемому техническому решению соответствие критерию «изобретательский уровень».

Изобретение поясняется чертежами.

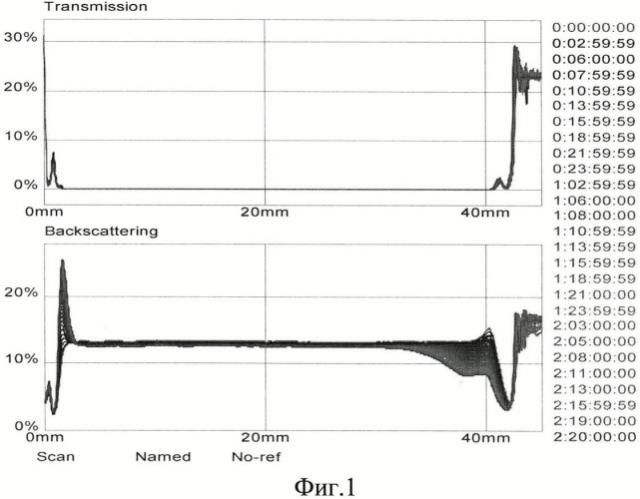

На фиг.1 представлены результаты по измерению коллоидной устойчивости гидрозоля с эффективным диаметром наночастиц и их кластеров = 86 нм (фракция 1), полученного добавлением воды к сухому порошку фракции, выделенной из коммерческого порошка марки RUDD (модификатор Na2CO3). Производитель ООО «Реал-Дзержинск» (Россия).

На фиг.2 представлена коллоидная устойчивость суспензии частиц и их кластеров с эффективным диаметром = 295,1 нм (фракция 4), полученной добавлением воды к сухому порошку фракции, выделенной из коммерческого порошка марки RUDD (модификатор Na2CO3).

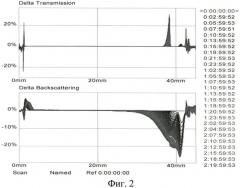

На фиг.3 представлен рентгеновский спектр коммерческого порошка марки УДА-С, партия 09/08, и фракции 1, имеющей минимальные размеры кластеров. Производитель ФГУП ФНПЦ «Алтай» (Россия).

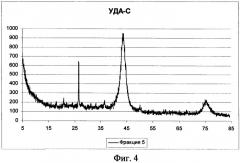

На фиг.4 представлен рентгеновский спектр фракции 5 с явно выраженным пиком графита, полученной при дифференциальном центрифугировании из порошка марки УДА-С.

Известно, что Na2CO3 и NaHCO3 способны умягчать жесткую воду, связывая ионы кальция и магния и переводя их соли в водорастворимые соединения [http://velt-retail.narod.ru/222.htm].

В заявляемом способе к сухому порошку наноалмазов добавляют раствор соли Na2CO3 (карбонат натрия) или NaHCO3 (гидрокарбонат натрия), сухой порошок гидрофилен и легко смачивается раствором соли (поэтому не требуется время, необходимое для диффузионного проникновения соли в объем агрегатов наночастиц предварительно подготовленной и обработанной ультразвуком суспензии) и, тем самым, уменьшаются временные затраты и исключается загрязнение продуктами кавитационного разрушения ультразвукового излучателя. После пропитки порошка раствором соли приливают воду, перемешивают любым способом, проводят дифференциальное центрифугирование, в результате получают фракции классифицированных по размеру частиц.

Для получения сухих порошков воду удаляют любым способом, сухие порошки наноалмазов приобретают способность к образованию гидрозолей при добавлении воды (без применения ультразвука). После проведения диализа сухой порошок так же сохраняет способность к образованию гидрозолей при добавлении воды.

Примеры осуществления способа.

Пример 1.

Порошок марки RUDD производства ООО «Реал-Дзержинск» (Россия). Элементный состав образца коммерческого порошка приведен в таблице 1. В центрифужную пробирку вносится 1 г порошка. Приливается 30 мл 25 мM раствора Na2CO3. Содержимое в течение 10-20 секунд перемешивается с помощью устройства Vortex-gene 2 (США) до полного смачивания и пропитки порошка. Приливается 50 мл воды, вновь перемешивается. Проводится центрифугирование. 14000 g×15 мин (Beckman J21B, США). Надосадочная жидкость, содержащая фракцию частиц с минимальными размерами (фракция 1), сливается, а к осадку приливается 25 мл воды. Содержимое центрифужной пробирки перемешивается и центрифугируется в режиме 2000 g×10 мин. После центрифугирования в осадке находятся частицы с максимальными размерами (фракция 5). Надосадочная жидкость сливается в новую центрифужную пробирку и центрифугируется в режиме 6000 g×10 мин. Осадок остается в пробирке (фракция 4), а надосадочная жидкость сливается в новую центрифужную пробирку и центрифугируется в режиме 10000 g×10 мин - результат супернатант (фракция 2) и осадок (фракция 3). Вода из образцов гидрозолей и осадков удаляется выпариванием на плитке. В результате получают 5 фракций сухих порошков, отличающихся по элементному составу (Табл.1), массовой доле, размерам наночастиц и их кластеров и дзета потенциалу (Табл.2). Фракционированные порошки при простом добавлении воды (ультразвук не используется) образуют устойчивые системы и, как следует из таблицы 2, не изменяют существенно размеры и значения дзета потенциала. Результат применения диализа (показан для фракции 1, содержащей наибольшее количество модификатора) позволяет дополнительно снизить содержание примесей (Табл.3). О высокой коллоидной устойчивости полученных продуктов также свидетельствуют данные дисперсной стабильности (анализатор Turbiscan AGS), приведенные для фракции 1 (фиг.1) и фракции 4 (фиг.2).

| Таблица 1 | |||||||

| № | Элемент | RUDD | Фракция 1 | Фракция 2 | Фракция 3 | Фракция 4 | Фракция 5 |

| 6 | С | 98,85 | 94,85 | 95,99 | 95,92 | 95,17 | 94,97 |

| 11 | Na | - | 4,19 | 3,3 | 3,38 | 4,14 | 4,00 |

| 12 | Mg | - | - | 0,03 | - | - | - |

| 13 | Al | 0,03 | 0,07 | 0,08 | 0,08 | 0,07 | 0,08 |

| 14 | Si | 0,02 | 0,04 | 0,03 | 0,03 | 0,03 | 0,27 |

| 15 | P | 0,03 | 0,04 | 0,04 | 0,04 | 0,04 | 0,04 |

| 16 | S | - | - | - | - | - | 0,01 |

| 20 | Ca | 0,25 | 0,02 | - | - | - | - |

| 26 | Fe | 0,67 | 0,65 | 0,44 | 0,46 | 0,46 | 0,53 |

| 28 | Ni | 0,02 | 0,03 | 0,02 | 0,02 | 0,02 | 0,02 |

| 29 | Cu | 0,12 | 0,11 | 0,07 | 0,07 | 0,07 | 0,08 |

| 30 | Zn | 0,01 | - | - | - | - | - |

| Таблица 2 | |||||

| № фракции | Массовая доля (%) | Эффективный диаметр до высушивания (нм) | Дзета потенциал до высушивания (мВ) | Эффективный диаметр при повторном получении суспензии (нм) | Дзета потенциал при повторном разведении (мВ) |

| 1 | 62,12 | 59,2 | -42,43 | 86,0 | -47,75 |

| 2 | 7,45 | 76,0 | -48,11 | 118,6 | -50,97 |

| 3 | 9,71 | 121,5 | -49,1 | 146,9 | -42,76 |

| 4 | 14,48 | 213,8 | -42,03 | 295,1 | -37,30 |

| 5 | 6,24 | Не определялся | Не определялся | Не определялся | Не определялся |

| Таблица 3 | |||

| № | Элемент | Фракция 1 (до диализа) | Фракция 1 (после диализа) |

| 6 | С | 94,85 | 99,62 |

| 11 | Na | 4,19 | - |

| 13 | Al | 0,07 | 0,07 |

| 14 | Si | 0,04 | 0,02 |

| 15 | P | 0,04 | 0,04 |

| 20 | Ca | 0,02 | 0,01 |

| 26 | Fe | 0,65 | 0,20 |

| 28 | Ni | 0,03 | 0,01 |

| 29 | Cu | 0,11 | 0,03 |

Пример 2.

Порошок марки УДА-С, партия 02/09, производства ФГУП ФНПЦ «Алтай» (Россия). В центрифужную пробирку вносится 1 г порошка. Приливается 25 мл 75 мM раствора NaHCO3. Содержимое в течение 10-20 секунд перемешивается с помощью магнитной мешалки (ММ-5, Россия) до полного смачивания и пропитки порошка. Магнит извлекается из пробирки и обмывается 5 мл воды. Проводится дифференциальное центрифугирование, как в примере 1. В результате получают 5 фракций. Вода из образцов гидрозолей удаляется с помощью роторного вакуумного испарителя (Unipan 350P, Польша), осадок высушивается на воздухе. Элементный состав образца коммерческого порошка и полученных из него пяти фракций приведен в таблице 4, а процентное содержание фракций и значения эффективного диаметра наночастиц и их кластеров, дзета потенциала до высушивания и после повторного добавления воды к сухому порошку представлены в таблице 5. Согласно рентгеновским спектрам отличительной особенностью порошка марки УДА-С (партия 02/09) является наличие графита, который концентрируется и явно определяется в составе фракции 5 крупных частиц (фиг.3, 4).

| Таблица 4 | |||||||

| № | Элемент | УДА-С | Фракция 1 | Фракция 2 | Фракция 3 | Фракция 4 | Фракция 5 |

| 6 | С | 97,87 | 97,44 | 98,94 | 98,86 | 98,8 | 95,9 |

| 11 | Na | - | 1,32 | 0,33 | 0,33 | 0,33 | 0,39 |

| 12 | Mg | 0,21 | 0,1 | - | - | - | 0,08 |

| 13 | Al | 0,07 | 0,07 | 0,06 | 0,07 | 0,08 | 0,35 |

| 14 | Si | 0,22 | 0,16 | 0,13 | 0,11 | 0,22 | 1,64 |

| 15 | P | 0,05 | 0,07 | 0,04 | 0,04 | 0,05 | 0,06 |

| 16 | S | 0,07 | 0,05 | 0,02 | 0,03 | 0,02 | 0,04 |

| 17 | Cl | 0,05 | 0,04 | 0,01 | 0,02 | 0,03 | 0,02 |

| 19 | K | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,05 |

| 20 | Ca | 0,77 | 0,16 | 0,02 | 0,02 | 0,02 | 0,07 |

| 24 | Cr | 0,03 | 0,02 | 0,02 | 0,02 | 0,03 | 0,02 |

| 25 | Mn | - | - | - | - | - | 0,02 |

| 26 | Fe | 0,6 | 0,52 | 0,36 | 0,36 | 0,38 | 1,24 |

| 28 | Ni | 0,01 | 0,01 | 0,04 | 0,005 | 0,006 | 0,06 |

| 29 | Cu | 0,04 | 0,02 | 0,012 | 0,12 | 0,016 | 0,034 |

| 30 | Zn | - | 0,01 | 0,004 | 0,003 | 0,004 | 0,008 |

| 40 | Zr | - | - | - | - | - | 0,001 |

| 41 | Nb | - | - | - | - | - | 0,002 |

| 42 | Mo | - | - | 0,004 | 0,002 | 0,004 | 0,005 |

| 82 | Pb | - | - | - | - | - | 0,01 |

| Таблица 5 | |||||

| № фракции | Массовая доля (%) | Эффективный диаметр до высушивания (нм) | Дзета потенциал до высушивания (мВ) | Эффективный диаметр при повторном получении суспензии (нм) | Дзета потенциал при повторном разведении (мВ) |

| 1 | 54,28 | 63,7 | -50,00 | 87,7 | -47,38 |

| 2 | 12,97 | 96,8 | -47,52 | 114,5 | -50,07 |

| 3 | 9,59 | 157,4 | -42,17 | 172,1 | -38,23 |

| 4 | 17,48 | 272,0 | -41,01 | 297,4 | -32,25 |

| 5 | 5,68 | Не определялся | Не определялся | Не определялся | Не определялся |

Пример 3.

Порошок производства Beijing Grish Hitech Co., Ltd (Китай) - тип DND-H, лот №100421. В центрифужную пробирку вносится 1 г порошка, приливается 30 мл 45 мM раствора Na2CO3 или 30 мл 25 мM раствора NaHCO3. Содержимое в течение 10-20 секунд перемешивается с помощью стеклянной палочки до полного смачивания и пропитки порошка. Далее, как в примере 1. Вода из образцов гидрозолей и осадков удаляется с помощью СВЧ печи (Daewoo KOC - 9N8T). Отличительной чертой данного порошка является низкое содержание кластеров малых размеров (фракции 1, 2) и большое содержание крупных кластеров (фракция 4). Полученные порошки при добавлении воды образуют коллоидные системы. Массовая доля фракций и значения эффективного диаметра наночастиц и их кластеров, дзета потенциала до высушивания и после повторного добавления воды к сухому порошку представлены в таблицах 6, 7.

| Таблица 6 | |||||

| № фракции | Массовая доля (%) | Эффективный диаметр до высушивания (нм) | Дзета потенциал до высушивания (мВ) | Эффективный диаметр при повторном получении суспензии (нм) | Дзета потенциал при повторном разведении (мВ) |

| 1 | 32,85 | 51,6 | -50,22 | 52,5 | -42,52 |

| 2 | 4,26 | 71,3 | -51,07 | 98,6 | -43,97 |

| 3 | 6,02 | 139,7 | -51,4 | 161,1 | -51,05 |

| 4 | 17,87 | 423,9 | -28,96 | 575,1 | -22,31 |

| 5 | 39,00 | Не определялся | Не определялся | Не определялся | Не определялся |

| Таблица 7 | |||||

| № фракции | Массовая доля (%) | Эффективный диаметр до высушивания (нм) | Дзета потенциал до высушивания (мВ) | Эффективный диаметр при повторном получении суспензии (нм) | Дзета потенциал при повторном разведении (мВ) |

| 1 | 32,85 | 57,2 | -47,16 | 59,5 | -42,98 |

| 2 | 4,26 | 81,7 | -54,72 | 114,2 | -51,66 |

| 3 | 6,02 | 156,5 | -51,17 | 235,5 | -55,99 |

| 4 | 17,87 | 411,0 | -15,68 | 539,6 | -13,67 |

| 5 | 39,00 | Не определялся | Не определялся | Не определялся | Не определялся |

Заявляемый способ позволяет получить наночастицы алмазов детонационного синтеза и их кластеры, имеющие сниженное содержание примесей и классифицированные по размерам. Сухие порошки приобретают свойство к образованию коллоидно-устойчивых систем и не существенно меняют основные характеристики (размер, дзета потенциал).

При реализации способа выделения наноалмазов детонационного синтеза с повышенной коллоидной устойчивостью:

- уменьшается количество выпариваемой жидкости при получении сухих порошков;

- сокращается время, необходимое для получения продуктов;

- полученные продукты содержат меньшее количество модификатора;

- использование диализа позволяет полностью освободиться от примесей модификатора.

1. Способ выделения наноалмазов детонационного синтеза с повышенной коллоидной устойчивостью, включающий получение суспензии на основе наноалмазов, модификатора и воды, ее разделение на надосадочную жидкость и осадок, добавление воды к осадку до получения суспензии, разделение ее на фракции и концентрирование, отличающийся тем, что в качестве модификатора используют раствор Na2CO3 или NaHCO3, который добавляют к сухому порошку наноалмазов, в количестве, необходимом для его пропитки, а очистку наноалмазов и их кластеров от остатков модификатора осуществляют диализом.

2. Способ по п.1, отличающийся тем, что разделение суспензии осуществляют дифференциальным центрифугированием.