Плавлено-литой огнеупорный блок, имеющий высокое содержание диоксида циркония

Иллюстрации

Показать всеНастоящее изобретение относится к плавлено-литому огнеупорному блоку с высоким содержанием диоксида циркония, который может быть использован в качестве футеровки стеклоплавильной печи в контакте с расплавленной стекломассой. Огнеупорный блок содержит (мас.%) диоксид циркония (ZrO2+Hf2O) более 85, оксид кремния 1-10, оксид алюминия 0,1-2,5 и легирующие добавки, при этом стандартное отклонение σ локального содержания диоксида циркония, деленное на объем блока, составляет менее 7,5. Стандартное отклонение σ локального содержания диоксида циркония оценивают по нескольким образцам, выбранным случайным образом или в положениях, распределенных в пределах блока. Технический результат изобретения - увеличение срока службы огнеупорного блока за счет однородного износа поверхности, контактирующей с расплавленным стеклом. 2 н. и 13 з.п. ф-лы, 3 табл., 3 ил.

Реферат

Изобретение относится к новому плавлено-литому огнеупорному блоку, имеющему высокое содержание диоксида циркония.

Уровень техники

Плавленые литые блоки, которые обычно называют электроплавлеными, традиционно получают путем расплавления смеси соответствующих исходных материалов в электродуговой печи. После этого расплав выливают в форму, а затем подвергают затвердеванию с образованием блока.

В US-5028572 описан способ, при котором наносят смесь частиц исходных материалов и расплавляют ее с помощью плазменной горелки с получением слоя расплава на поверхности формы. Полное отвердение этой жидкости достигается меньше чем через 10 минут, предпочтительно меньше чем через 5 минут, более предпочтительно меньше чем через 2 минуты после нанесения.

Блок затем охлаждают до температуры окружающей среды.

Охлаждение может быть быстрым, как описано в US-A-5028572, когда блок помещают на воздух или подвергают действию циркулирующей охлаждающей жидкости. Однако быстрое охлаждение приводит к появлению трещин в производимом блоке.

Обычно вместо быстрого охлаждения, описанного в публикации US-A-5028572, неформованный блок подвергают медленному охлаждению путем отжига. Такое охлаждение может с успехом ограничивать появление трещин.

Плавленые литые блоки включают электроплавленые блоки с высоким содержанием диоксида циркония, то есть содержащие более 85 мас.% диоксида циркония (ZrO2); они известны своей очень хорошей устойчивостью к коррозии, отсутствием окраски стекла и отсутствием образования дефектов.

Блок ER-1195, производимый и поставляемый Société Européenne des Produits Réfractaires и входящий в объем охраны европейского патента ЕР-В-0403387, в настоящее время широко применяется в стеклоплавильных печах. Его химический состав включает приблизительно 94% диоксида циркония, от 4% до 5% диоксида кремния, приблизительно 1% оксида аллюминия, 0,3% оксида натрия и меньше 0,05 мас.% Р2О5. Такой состав является типичным для блоков с высоким содержанием диоксида циркония, применяемых для стеклоплавильных печей.

В процессе работы поверхности блока, контактирующие с расплавленным стеклом, подвергаются коррозии. Происходящее в результате постепенное уменьшение толщины неоднородно, однако было показано, что коррозия приводит к сильно различающимся степеням локального уменьшения толщины. Срок службы блока заканчивается, когда локальное уменьшение толщины становится слишком значительным.

Поскольку неизвестно, в каких участках уменьшилась устойчивость к коррозии, невозможно точно предсказать срок службы блока, то есть период, в течение которого блок остается в работе. Фактически неизвестно, в каких участках уменьшилась устойчивость к коррозии. Таким образом, следует с осторожностью оценивать срок службы блока. Кроме того, отсутствие однородности коррозии приводит к сокращению срока службы блока.

Таким образом, имеется потребность в больших огнеупорных блоках, которые пригодны для контакта с расплавленным стеклом и которые имеют срок службы, являющийся более продолжительным и более предсказуемым, чем таковой имеющихся блоков. Эта потребность является более высокой в тех случаях, когда стекло является высококоррозионным, в частности, в случае стекла для плазменных экранов.

Задачей настоящего изобретения является удовлетворение этой потребности.

Сущность изобретения

Согласно изобретению, эта цель достигается с помощью плавленого литого и отожженного огнеупорного блока, содержащего больше 85% (в среднем) диоксида циркония (ZrO2+Hf2О), предпочтительно больше 90%, более предпочтительно больше чем 93%, и по меньшей мере 1% диоксида кремния SiO2, где процентное содержание дано в пересчете на оксиды, где однородность является такой, что стандартное отклонение σ локального содержания диоксида циркония z, деленное на объем блока V, составляет меньше 7,5, предпочтительно меньше 7, более предпочтительно меньше 6, и еще предпочтительнее меньше 4.

Как очевидно из описания, приведенного ниже, блоки по изобретению преимущественно подвергаются коррозии более однородно, чем блоки согласно предшествующему уровню техники с высоким содержанием диоксида циркония и содержащие диоксид кремния. Таким образом, их срок службы может быть более длительным и может быть предсказан более точно.

Стандартное отклонение σ можно определить путем отбора количества n образцов, выбранных случайным образом или в положениях, распределенных по всему блоку, предпочтительно в значительной степени регулярно, следующим образом:

где - zi означает содержание диоксида циркония в мас.% в образце блока “i” и

- означает среднее содержание диоксида циркония в мас.% в блоке, полученное как среднее арифметическое значений zi, т.е.

.

Предпочтительно, n больше 3, предпочтительно больше 5, более предпочтительно больше 10. Положения для отбора образцов могут определять случайным образом или их могут определять таким образом, чтобы они были распределены по всему блоку. Предпочтительно, один или более образцов могут извлекать из внутренней части блока на различных уровнях блока по высоте, причем уровни разделяются одинаковым расстоянием, например 10 см (сантиметр).

Предпочтительно, огнеупорные блоки по изобретению, упомянутые выше, также имеют одну, а предпочтительно больше, из следующих дополнительных характеристик:

- высота огнеупорного блока составляет более 1 м, предпочтительно более 1,1 м;

- сечение огнеупорного блока, измеренное поперек направления, определяющего его высоту, составляет более 0,02 м2 (квадратный метр). В одном воплощении изобретения сечение в поперечном направлении имеет длину и/или ширину более 0,15 м;

- блок весит более 50 кг (килограмм), предпочтительно более 250 кг, или даже более 1000 кг;

- блок имеет цилиндрическую форму с основанием, которое необязательно может быть круглым. Его боковая поверхность образована таким образом сочетанием всех прямых линий с одним и тем же направлением, пересекающих данную кривую;

- блок содержит диоксид кремния SiO2 в количестве 1% или больше, предпочтительно 3% или больше, и/или 10% или меньше, предпочтительно 8% или меньше;

- блок содержит оксид алюминия Al2O3 в количестве 0,1% или больше, предпочтительно 0,5% или больше и/или 2,5% или меньше, предпочтительно 1,5% или меньше, более предпочтительно 1% или меньше, или даже 0,85%» или меньше;

- примеси содержатся в количестве меньше 0,5%, предпочтительно меньше 0,1%;

- более 85% диоксида циркония в блоке находится в моноклинной форме;

- во внутренней части блока более 50% или даже более 70% гранул диоксида циркония имеет размер более 200 мкм (микрометров).

Огнеупорный блок может иметь любое сечение, измеренное поперек направления, определяющего высоту. Это сечение может составлять, например, меньше 0,25 м2 или даже меньше 0,16 м2. В одном воплощении сечение имеет длину и/или ширину меньше 0,5 м или даже меньше 0,40 м.

В одном воплощении изобретения, для которого в дополнение к упомянутым выше свойствам желательно максимально возможное электрическое сопротивление, блок может также обладать одной или более из следующих предпочтительных характеристик:

- блок содержит легирующую присадку, выбранную из группы, образованной V2O5, CrO3, Nb2O5, МoО3, Ta2O5, WO3 или их смесями;

- 0,2%≤Р,

где Р=2,43 V2O5+4,42 CrO3+1,66 Nb2O5+3,07 MoO3+Ta2O5+1,91 WO3;

- значение Р равно 0,5% или больше, предпочтительно 0,6% или больше, предпочтительно 1,2% или больше и/или 3% или меньше, предпочтительно 2,5% или меньше, более предпочтительно 1,4% или меньше;

- легирующую присадку выбирают из V2O5, Nb2O5, Ta2O5, WO3 или их смесей, предпочтительно из Nb2O5, Ta2O5 и их смесей;

- количество оксида тантала Ta2O5 составляет 0,2% или больше, предпочтительно 0,8% или больше и/или 3% или меньше, предпочтительно 1,5% или меньше, более предпочтительно 0,9% или меньше;

- количество оксида ниобия Nb2O5 составляет 0,2% или больше, предпочтительно 0,4% или больше и/или 3% или меньше, предпочтительно 1,5% или меньше;

- блок содержит оксиды натрия Na2O и/или калия К2О в количестве 1% или меньше, предпочтительно 0,5% или меньше, более предпочтительно 0,1% или меньше, еще предпочтительнее 0,05% или меньше;

- количество оксида бора В2О3 составляет 1,5%» или меньше, предпочтительно менее 0,8%. Предпочтительно, однако, чтобы количество В2O3 составляло более 0,05%, предпочтительно более 0,1%, или даже более 0,2%, в частности, когда содержание SiO2<3%;

- в дополнение к диоксиду циркония ZrO2, диоксиду кремния SiO2 и оксиду алюминия Al2O3, огнеупорный блок содержит оксид иттрия Y2O3, оксид тантала Та3O5 или оксид ниобия Nb2O5.

В одном воплощении изобретения, в котором в дополнение к свойствам, упомянутым во введении, желательно улучшенное сопротивление образованию пузырей, в частности при температуре ниже 1150°C, блок также обладает одной или более из следующих предпочтительных характеристик:

- блок включает легирующую присадку, выбранную из группы, образованной Y2O3 и СаО и их смесями;

- количество оксида иттрия Y2O3 составляет 0,3% или больше, предпочтительно 0,5% или больше и/или 3% или меньше, предпочтительно 1,5% или меньше;

- количество оксида кальция СаО составляет 0,2% или больше и/или 2,3% или меньше.

Согласно изобретению также предложена стеклоплавильная печь, включающая огнеупорный блок в соответствии с изобретением, в частности в участке, в котором предполагается контакт с расплавленным стеклом, например, в плавильной камере, в особенности со стеклом, предназначенным для производства жидкокристаллических дисплеев или плазменных экранов.

Согласно изобретению также предложен способ производства блока в соответствии с данным изобретением, причем указанный способ включает следующие последовательные стадии:

а) смешивание исходных материалов с образованием исходной шихты;

б) полное расплавление указанной исходной шихты с помощью индукционной печи до получения расплава;

в) отверждение объема V указанного расплава с образованием блока высотой предпочтительно более 1 м;

г) отжиг до температуры окружающей среды.

На стадии а) исходную шихту составляют обычным образом так, чтобы огнеупорный блок, полученный в конце стадии г), мог иметь химический состав в соответствии с изобретением.

Согласно изобретению также предложен блок, получаемый способом согласно изобретению.

Если не оговорено особо, все процентные доли, приведенные в настоящем описании, представляют собой мас.% в пересчете на оксиды.

Процентные доли диоксида циркония ZrO2, в соответствии с традиционным подходом, включают содержание диоксида гафния и таким образом соответствуют содержанию ZrO2+HfO2.

"Высота" блока означает его наибольшее измерение.

"Блок" означает глыбу, имеющую по меньшей мере одно измерение в поперечной плоскости, то есть перпендикулярно ее высоте, более 10 см.

"Плавленый, литой и отожженный блок" означает блок, который был получен путем охлаждения расплава, и традиционно называется "плавленый блок", причем расплав отверждается между стенками, которые образуют форму блока, а отвержденный блок затем подвергают стадии отжига.

Термин "отжиг" означает стадию, в течение которой только что образованный блок медленно охлаждают, обычно до температуры окружающей среды. В случае керамических составов такого типа, который применяется в блоке по изобретению, время отжига обычно составляет больше чем несколько часов, или даже больше чем несколько дней. В частности, это зависит от размеров блока. Для проведения отжига, как известно, блок покрывают изоляционным материалом, например оксидом алюминия Al2O3 или песком.

Размер гранул диоксида циркония в блоке по изобретению представляет собой их наибольший размер, определенный с помощью оптического микроскопа на полированном срезе образца блока.

Краткое описание графических материалов

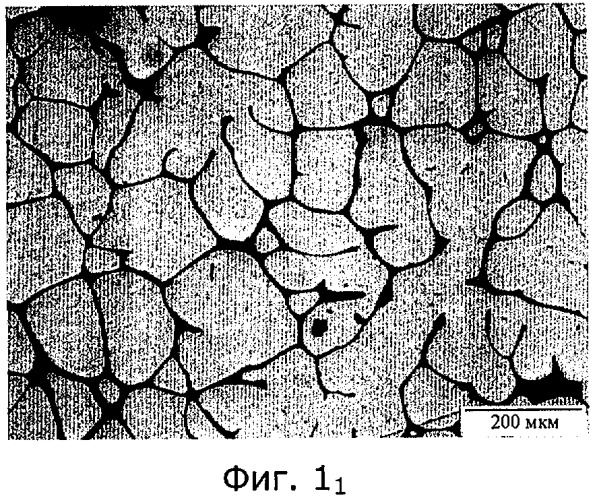

Другие характеристики и преимущества настоящего изобретения становятся очевидными из нижеследующего детального описания и из изучения прилагаемых рисунков, на которых Фиг.11, 13, и 13' являются фотографиями срезов внутренней части блоков 1, 3 и 3' соответственно. Масштабная линейка для каждого рисунка имеет длину 200 мкм.

Подробное описание изобретения

Далее подробно описан способ, включающий вышеописанные стадии от а) до г).

На стадии а) исходную шихту составляют таким образом, чтобы массовая доля диоксида циркония в огнеупорном блоке, полученном в конце стадии г), составляла больше чем 85%, предпочтительно больше чем 90%, более предпочтительно больше чем 93%, в пересчете на оксиды. Такое содержание диоксида циркония гарантирует превосходную устойчивость к коррозии.

Диоксид гафния HfO2, присутствующий в блоке по изобретению, представляет собой диоксид гафния, который содержится в естественных источниках диоксида циркония. Количество его в блоке по изобретению составляет таким образом 5% или меньше, обычно 2% или меньше.

Диоксид кремния должен присутствовать для образования между гранулами стекловидной фазы, которая может эффективно приспосабливаться к изменениям диоксида циркония в объеме при его обратимой аллотропной трансформации, то есть при переходе из моноклинной фазы к тетрагональной фазе. Предпочтительно содержание диоксида кремния в блоке составляет 1,5% или больше, 2,0% или больше, 2,5% или больше, или даже 3,0% или больше. Такое содержание диоксида кремния успешно помогает избежать образованию трещин при производстве блока, а также при использовании блока.

Напротив, содержание добавляемого диоксида кремния не должно превышать 10%, так как это уменьшило бы содержание диоксида циркония и таким образом уменьшило бы устойчивость к коррозии.

Присутствие оксида алюминия необходимо для образования устойчивой стекловидной фазы. Чрезмерное количество вызывает неустойчивость стекловидной фазы (кристаллизацию).

Если блок предназначен для областей применения, в которых необходимо высокое электрическое сопротивление, количества оксидов натрия Na2O и/или калия К2O предпочтительно составляют 1% или меньше, предпочтительно 0,5% или меньше. Предпочтительно блоки по изобретению включают только следы Na2O и К2O. Фактически, присутствие этих оксидов оказывает отрицательное воздействие на электрическое сопротивление из-за низкого сопротивления стекловидной фазы.

В этих областях применения также предпочтительно, чтобы блок по изобретению содержал легирующую присадку, выбранную из группы, образованной V2O5, CrО3, Nb2O5, МoО3, Ta2O5, WO3 и их смесями, предпочтительно выбранную из V2O5, Nb2O5, Та2O5, WO3 и их смесей, более предпочтительно из Nb2O5, Ta2O5 и их смесей.

Предпочтительно, 0,2%≤Р, предпочтительно 0,5%≤Р, более предпочтительно 0,6%≤Р, еще предпочтительнее 1,2%≤Р и/или Р≤3%, предпочтительно Р≤2,5%, и еще предпочтительнее Р≤1,4%, где Р=2,43 V2O5+4,42 CrO3+1,66 Nb2O5+3,07 MoO3+Ta2O5+1,91 WO3.

В частности, предпочтительно, чтобы количество оксида тантала Та2O5 составляло 0,2% или больше, предпочтительно 0,8% или больше и/или 3% или меньше, предпочтительно 1,5% или меньше, и чтобы количество оксида ниобия Nb2O5 составляло 0,2% или больше, предпочтительно 0,4% или больше и/или 3% или меньше, предпочтительно 1,5% или меньше.

Добавление этих легирующих присадок в пропорциях, которые удовлетворяют этим предпочтительным условиям, дает заметное электрическое сопротивление, при этом сохраняется хорошая устойчивость расплава к коррозии. Огнеупорный продукт по изобретению может таким образом иметь электрическое сопротивление 200 Ω·см (Ом*сантиметр) или больше или даже 400 Ω·см или больше при 1500°C и частоте 100 Гц (Герц).

Если блок предназначен для областей применения, в которых требуется хорошая устойчивость к образованию пузырей, предпочтительно к исходной шихте добавлять легирующую присадку, выбранную из Y2O3 и СаО. Количество оксида иттрия Y2O3 составляет предпочтительно 0,3% или больше, предпочтительно 0,5% или больше и/или 3% или меньше, предпочтительно меньше 1,5%. Количество оксида кальция СаО составляет предпочтительно 0,2% или больше и/или 2,3% или меньше.

Во всех воплощениях изобретения, компоненты, особенно легирующию присадку или легирующие присадки, к исходной шихте добавляют предпочтительно в соответствии с определенной системой и методикой, таким способом, который обеспечивает определенное количество этих компонентов в блоке.

Дополнение общей суммы количеств диоксида циркония, диоксида кремния, оксида алюминия и легирующей присадки до 100% в составе блока по изобретению составляют "другие примеси". Термин "другие примеси" означает примеси, присутствие которых не является желательным как таковое. "Другие примеси" предпочтительно представляют собой только примеси, происходящие из исходных материалов.

Исходные материалы предпочтительно выбирают таким образом, чтобы общая сумма "других примесей" в плавленом блоке была меньше чем 0,6%, предпочтительно меньше чем 0,2%. Предполагают, что в таких количествах "другие примеси" существенно не изменяют полученные результаты.

Можно упомянуть следующие соединения: оксиды железа, титана и фосфора, которые, как известно, отрицательно влияют на эксплуатационные характеристики. Их количество должно быть ограничено до следов, вводимых в виде примесей вместе с исходными материалами.

Предпочтительно:

количество Fe2O3+TiO2 составляет менее 0,55%;

количество Р2О5 составляет менее 0,05%.

На стадии б) осуществляют плавление с использованием индукционной печи, предпочтительно на воздухе.

Такая печь позволяет избегать загрязнения углеродом, образующимся из электродов, что происходит в дуговых печах. Она также позволяет достигать полного расплавления исходной шихты и таким образом получать в высокой степени гомогенный расплав.

В индукционной печи можно также проводить непрерывное плавление и отверждение непрерывным способом, с фронтом затвердевания, положение которого является по существу постоянным и который находится в постоянном контакте с расплавом в зоне плавления. Таким образом, можно производить блок без дорогостоящей операции формования. Прежде всего, непрерывное плавление и отверждение можно проводить медленно, причем отверждение каждого места блока выполняется по существу в идентичных условиях температуры и температурного градиента. Таким образом, индукционная печь позволяет производить большие блоки с микроструктурой, которая является особенно гомогенной.

Предпочтительно применяют печь типа, описанного во французском патенте FR-A-1430962, включенном здесь посредством ссылки, которую эксплуатируют в диапазоне от 100 кВт (киловатт) до 1000 кВт и при частоте, генерируемой апериодическим генератором в диапазоне от 50 кГц (килогерц) до 250 кГц. Таким образом, расплав достигает температуры более 2600°C.

Обычно для отверждения важно, чтобы отвержение осуществлялось с фронтом затвердевания, разделяющим область отвержденного продукта и область жидкого продукта и продвигающимся вперед относительно двух противоположных сторон блока. Фронт кристаллизации, который является предпочтительно постоянным по положению, как описано в публикации FR-A-1430962, может быть ограничен по меньшей мере частично зоной плавления печи.

Кроме того, предпочтительно, чтобы плавление и отверждение являлись непрерывными.

При формировании блока (пока существует жидкая область), охлаждением далее по фронту кристаллизации, то есть охлаждением области отвержденного продукта, можно управлять таким образом, чтобы оно протекало как можно медленнее. Устройство для производства блока таким образом может включать средства, которые обеспечивают скорость охлаждения области отвержденного продукта при образовании блока, составляющую, например, меньше чем 100°C/ч (градусы Цельсия в час), или даже меньше чем 50°C/ч. Эти средства могут включать термоизоляцию и/или средства подогрева.

Блок может иметь поперечное сечение любой площади, в частности больше чем 0,04 м2. В одном воплощении изобретения поперечное сечение имеет длину и/или ширину больше чем 0,20 м. Площадь поперечного сечения также может быть меньше чем 0,16 м2. В одном воплощении изобретения сечение имеет длину и/или ширину меньше чем 0,40 м.

Предпочтительно, высота огнеупорного блока составляет более 1 м, предпочтительно более 1,1 м.

После полной кристаллизации блок подвергают дополнительной стадии отжига г), при которой температуру постепенно доводят до температуры окружающей среды, причем поддерживают скорость охлаждения меньше чем 20°°C в час, или меньше чем 15°C в час, предпочтительно около 10°C в час.

Предпочтительно, отжиг выполняют путем укрывания блока порошком оксида алюминия или песком.

Авторы изобретения неожиданно обнаружили, что применение индукционной печи, которая позволяет осуществлять отверждение путем перемещения фронта кристаллизации, отделяющего жидкую область от области отвержденного продукта, приводит к получению блока, в котором поверхность, контактирующая с расплавленным стеклом, изнашивается однородно, таким образом значительно увеличивая срок службы блока и предсказуемость этого срока службы.

ПРИМЕРЫ

Не желая связывать себя одной теорией, авторы настоящего изобретения полагают, что эксплуатационные характеристики блоков по изобретению являются, в частности, следствием упорядоченного распределения диоксида циркония в блоке, что можно видеть на следующих примерах.

В этих примерах применяли следующие исходные материалы:

- диоксид циркония, содержащий главным образом, в среднем по массе, 98,5% ZrO2+HfO2, 0,2% SiO2 и 0,02% Na2O;

- диоксид кремния в виде песка, содержащий 99% диоксида кремния;

- оксид алюминия типа АС44, поставляемый компанией Pechiney и содержащий в среднем 99,4% оксида алюминия Al2O3;

- карбонат натрия Na2CO3;

- оксиды бора, иттрия, тантала Ta2O5 и ниобия Nb2O5 с чистотой более 99%.

Блок 1 получали с использованием обычного способа плавления в электродуговой печи с последующим литьем с получением блока размером 260×440×1200 мм (миллиметр). Способ плавления с использованием длинной дуги был описан во французском патенте FR-A-1208577 и в дополнительных патентах к нему 75893 и 82310, включенных здесь путем ссылки.

Блоки 2-8 получали согласно способу по изобретению с использованием индукционной плавильной печи, как описано выше, и подобной печи, описанной в FR-A-1430962, с помощью катушки переменного диаметра, адаптированной под требуемый размер блока, при мощности в диапазоне от 100 кВт до 1000 кВт, и при частоте, генерируемой апериодическим генератором в диапазоне от 50 кГц до 250 кГц. Для Примеров 5-8 катушка имела диаметр 275 мм.

У каждого из блоков 2-4 из центра блока отбирали цилиндрические образцы диаметром 30 мм и длиной 40 мм на различных высотах, через каждые 100 мм, включая верхнюю и соответственно нижнюю поверхности блока. Все менее значительные примеси определяли с помощью химического анализа. Процентное содержание диоксида циркония ZrO2+HfO2 составляет остаток до 100% от суммарного общего количества менее значительных примесей.

Результаты химического анализа приведены в виде процентного содержания по массе.

Индекс гомогенности "Ih" равен стандартному отклонению для процентного содержания диоксида циркония "σ", деленному на объем "V" блока, в м×м×м:

Ih=σ/V,

где

;

zi означает содержание диоксида циркония в мас.% в образце "i" блока; и

означает среднее содержание диоксида циркония в мас.% в блоке, полученное как арифметическое среднее значений zi, т.е.

- n означает количество образцов, отобранных из блока, как функция от рассматриваемой высоты Н (n=Н/0,1+1); и

- V означает объем блока, м3.

Блок 3 получали путем распиливания блока, имеющего сечение 500 мм × 400 мм.

Размеры блоков и результаты исследований приведены в Таблицах 1 и 2.

| Таблица 1 | |||||||

| Блок | Сечение (мм×мм) | Средние данные химического анализа на высоте H=1200 мм (мас.% в пересчете на оксиды) | |||||

| ZrO2+HfO2 | SiO2 | Al2O3 | Na2O | Y2O3 | Fe2O3+TiO2 | ||

| 1* | 260×440 | 95,63 | 2,93 | 0,88 | 0,17 | 0,15 | 0,14 |

| 2 | 300×400 | 95,01 | 3,23 | 1,06 | 0,22 | 0,19 | 0,19 |

| 3 | 250×400 | 95,55 | 3,04 | 0,78 | 0,20 | 0,19 | 0,14 |

| 4 | 400×500 | 94,15 | 4,11 | 1,00 | 0,26 | 0,19 | 0,17 |

| *не соответствует настоящему изобретению. |

| Таблица 2 | |||||||||

| Данные химического анализа на высоте Н=800 мм | Данные химического анализа на высоте Н=1000 мм | Данные химического анализа на высоте Н=1200 м | |||||||

| Среднее (),% | Станд. откл. | Ih | Среднее (),% | Станд. откл. | Ih | Среднее (),% | Станд. откл. | Ih | |

| 1* | 94,34 | 1,172 | 12,81 | 95,79 | 1,141 | 9,97 | 95,63 | 1,094 | 7,97 |

| 2 | 95,30 | 0,442 | 4,60 | 95,17 | 0,581 | 4,84 | 95,01 | 0,800 | 5,56 |

| 3 | 95,75 | 0,215 | 2,69 | 95,69 | 0,248 | 2,48 | 95,55 | 0,414 | 3,45 |

| 4 | 95,12 | 0,599 | 3,74 | 94,58 | 1,328 | 6,64 | 94,15 | 1,617 | 6,75 |

| *не соответствует настоящему изобретению. |

Можно видеть, что блоки по изобретению имеют индекс Ih меньше 7 и даже меньше 6 для блоков с поперечным сечением меньше 0,15 м2.

Таким гомогенным распределением диоксида циркония может объяснять по существу однородное изнашивание блоков согласно изобретению, когда их подвергают высококоррозийным условиям, а следовательно, их поразительно долгий срок службы. Эти блоки хорошо подходят для приведения в контакт с очень высококачественным стеклом, например стеклом для плоских экранов типа ЖКД или для плазменных экранов.

С помощью настоящего изобретения можно производить блоки, имеющие большое сечение и высокое содержание диоксида циркония. Эти блоки высоко гомогенны по высоте в отношении химического состава и, следовательно, всех их свойств, в частности электрического сопротивления и расширения. Это означает, что сечение этих больших блоков можно уменьшить, таким образом увеличивая производительность. Также можно предусмотреть разрезание этих больших блоков в продольном направлении (уменьшение их высоты), поскольку индекс Ih является удовлетворительным на всех высотах.

Для различных блоков 5-8, к цилиндрическим брускам продукта, имеющим диаметр 30 мм и высоту 30 мм, прикладывали напряжение 1 В (вольт) при частоте 100 Гц и 1500°C для проведения измерений электрического сопротивления R.

В Таблице 3 пробел соответствует количеству 0,05 мас.% или меньше.

| Таблица 3 | |||||||||||

| ZrO2 | SiO2 | В2O3 | Al2O3 | Al2O3/SiO2 | Na2О | Nb2O5 | Ta2O5 | Y2O3 | Та2O5+1,66 Nb2O5 | R (Ω·м) | |

| 5 | 94,0 | 3,7 | 0,3 | 0,8 | 0,22 | 1,2 | 1,2 | 448 | |||

| 6 | 94,9 | 3,5 | 0,3 | 0,8 | 0,23 | 0,5 | 0,8 | 460 | |||

| 7 | 94,6 | 3,6 | 0,2 | 0,8 | 0,22 | 0,8 | 1,3 | 429 | |||

| 8 | 93,3 | 4,2 | 0,3 | 1,1 | 0,26 | 0,5 | 0,6 | 1,4 | 370 |

Из Таблицы 3 видно, что добавление определенных легирующих присадок может привести к высокому электрическому сопротивлению.

Изобретение таким образом позволяет осуществлять производство больших блоков, которые имеют высокое содержание диоксида циркония, хорошо распределенного в блоке, а также очень высокое сопротивление.

Кроме того, таким же способом, как блок 3, производили блок 3' с тем же самым составом и с теми же самыми размерами, что и блок 3, но без стадии отжига. Блок 3' охлаждали на открытом воздухе, как описано в публикации US-A-5028572. После охлаждения блок 3' имел сквозную трещину, что делало его непригодным, в противоположность блоку 3, который подвергали отжигу.

Далее, как представлено на Фиг.11, 13, и 13', в микроструктуре блоков 1, 3, и 3' видны зерна диоксида циркония, окруженные стекловидной наружной поверхностью. Зерна диоксида циркония из Примера 3', однако, намного меньше, чем зерна из Примеров 1 и 3.

Предпочтительно, во внутренней части блока по изобретению более 50% или даже более 70% зерен диоксида циркония имеет размер более 200 мкм.

Очевидно, что настоящее изобретение не ограничивается воплощениями, описанными и представленными в качестве неограничивающей иллюстрации.

1. Плавленый, литой и отожженный огнеупорный блок, включающий диоксид циркония (ZrO2+HfO2) с содержанием в среднем более 85%, и диоксид кремния SiO2 с содержанием 1% или более, в мас.% в пересчете на оксиды, где стандартное отклонение σ локального содержания диоксида циркония, деленное на объем блока, составляет менее 7,5, где стандартное отклонение σ оценивают путем отбора "n" образцов, выбранных случайным образом или в положениях, распределенных в пределах блока, следующим образом: где- zi означает содержание диоксида циркония в мас.% в образце "i" блока; и- означает среднее содержание диоксида циркония в мас.% в блоке, полученное как среднее арифметическое значений zi.

2. Блок по п.1, где стандартное отклонение σ локального содержания диоксида циркония, деленное на объем блока, составляет менее 6.

3. Блок по п.2, где стандартное отклонение σ локального содержания диоксида циркония, деленное на объем блока, составляет менее 4.

4. Блок по п.1, имеющий высоту более 1 м.

5. Блок по п.1, имеющий сечение, измеренное в направлении, поперечном к направлению, определяющему высоту, более 0,02 м2 и/или менее 0,25 м2.

6. Блок по п.1, где в мас.% в пересчете на оксиды:- ZrO2≥90%; и/или- SiO2≤10%; и/или- Al2O3≥0,1%; и/или Al2O3≤2,5%.

7. Блок по п.6, где в мас.% в пересчете на оксиды:- ZrO2≥93%; и/или- SiO2≥3%; и/или SiO2≤8%; и/или- Al2O3≥0,5% и/или Al2O3≤1,5%.

8. Блок по п.1, содержащий легирующую присадку, выбранную из группы, образованной V2O5, CrO3, Nb2O5, MoO3, Ta2O5, WO3 и их смесями, причем легирующая присадка является такой, что в мас.% в пересчете на оксиды:0,2%≤2,43V2O5+4,42CrO3+1,66Nb2O5+3,07MoO3+Ta2O5+1,91WO3

9. Блок по п.8, где0,5%≤2,43V2O5+4,42CrO3+1,66Nb2O5+3,07MoO3+Ta2O5+1,91WO3;и/или2,43V2O5+4,42CrO3+1,66Nb2O5+3,07MoO3+Ta2O5+1,91WO3≤3%.

10. Блок по п.8, где- Та2O5≥0,2%; и/или Та2O5≤3%; и/или- Nb2O5≥0,2%; и/или Nb2O5≤3%.

11. Блок по п.1, где в мас.% в пересчете на оксиды:- Y2O3≥0,3%; и/или Y2O3≤3%; и/или- Na2O+К2O≤1%; и/или- B2O3≥0,05%; и/или B2O3≤1,5%.

12. Блок по п.11, где- Y2O3≥0,5%; и/или Y2O3≤1,5%; и/или- Na2O+К2О≤0,5%; и/или- B2O3≥0,1%; и/или B2O3≤0,8%; и/или- Та2O5≥0,8%; и/или Та2O5≤1,5%; и/или- Nb2O5≥0,4%; и/или Nb2O5≤l,5%.

13. Блок по п.1, где более 85% диоксида циркония имеет моноклинную форму.

14. Блок по п.1, где во внутренней части блока более 50% от общего количества зерен диоксида циркония имеют размер более 200 мкм.

15. Применение блока по п.1 в участке стеклоплавильной печи, где блок может подвергаться контакту с расплавленным стеклом.