Способ получения циклогексанона и циклогексанола и установка для его осуществления

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения циклогексанона и циклогексанола, а также к установке для его осуществления. Предлагаемый способ заключается в переработке реакционной жидкости, содержащей циклогексан, циклогексанон, циклогексанол, гидроперекись циклогексила и органические кислоты, поступающие со стадии окисления циклогексана, и включает охлаждение реакционной жидкости, ее нейтрализацию щелочью, разделение на первый водно-щелочной слой и первый органический слой, разложение гидроперекиси циклогексила в присутствии катализатора и щелочи и отделение второго водно-щелочного слоя, его возврат в узел разложения гидроперекиси циклогексила на нейтрализацию и отделение второго органического слоя на дистилляцию циклогексана с выделением циклогексанона и циклогексанола и возвратом циклогексана на стадию его окисления. При этом реакционная жидкость после охлаждения подвергается отмывке от органических кислот путем подачи воды в ее поток с последующим отделением водно-кислого слоя и его очистки путем экстракции циклогексаном с возвратом экстракта в поток реакционной жидкости и перегонки рафината с выделением водно-кислого стока и дистиллята, который подают в поток реакционной жидкости, а на стадию нейтрализации подают подготовленный органический слой в виде смеси отмытой реакционной жидкости и экстракта, содержащей гидроперекись циклогексила. Предлагаемое изобретение позволяет получить целевые продукты простым и экономически выгодным способом. 2 н. и 6 з.п. ф-лы, 1 пр., 2 ил.

Реферат

Изобретения относятся к технологии получения циклогексанона и циклогексанола и ее аппаратурному исполнению путем высокотемпературного некаталитического окисления циклогексана кислородом воздуха с целью получения продуктов окисления циклогексана, содержащих циклогексанон, циклогексанол и гидроперекись циклогексила с последующим каталитическим разложением последней. Конечный продукт циклогексанон, используемый для получения ε-капролактама, выделяется из продуктов окисления известными способами.

Полиамид-6 или поликапролактам является одним из основных термопластичных материалов для получения нитей, волокон, а также различных литых изделий [по материалам книги Производство капролактама. Под ред. В.И.Овчинникова и В.Р.Ручинского. М.: Химия, 1977. - 263 с.]. Этот полимер получают полимеризацией ε-капролактама. Данное соединение может быть получено разными способами, в частности получением циклогексаноноксима из циклогексанона. Последний должен иметь повышенную степень чистоты, чтобы избежать введения примесей, которые могли бы также ухудшить свойства полученного полиамида, в частности его окраску, устойчивость к старению.

Циклогексанон обычно получают окислением циклогексана в жидком состоянии газом, содержащим кислород, чтобы получить смесь циклогексанон/циклогексанол, а затем, после очистки и отделения циклогексанола от циклогексанона, дегидрогенизацией циклогексанола в циклогексанон.

Окисление циклогексана с получением смеси циклогексанон/циклогексанол проводится или в одну стадию, в присутствии катализатора окисления, или на первой стадии путем окисления циклогексана в гидропероксид циклогексила без катализатора, очистку реакционной смеси путем промывки водой, а затем каталитическим разложением этого гидропероксида на циклогексанон и циклогексанол.

В ходе этих стадий окисления образуются многочисленные примеси, такие как альдегиды, кислоты, спирты и кетоны. Эти примеси отделяют от смеси циклогексанона/циклогексанола и выводят из технологического процесса.

В случае окисления циклогексана в гидропероксид циклогексила также применяют обработку основным соединением (гидроксидом металла) с его последующим извлечением в виде отходов, которые утилизируют, например, сжиганием.

Известен способ получения циклогексанона из циклогексана, включающий стадии окисления циклогексана в гидропероксид циклогексила кислородом в отсутствие катализатора, очистки реакционной среды путем промывки водой, разложения гидропероксида циклогексила на циклогексанол и циклогексанон в присутствии катализатора, извлечения смеси циклогексанол/циклогексанон с отделением непрореагировавшего циклогексана и отделения продуктов с более высокой температурой кипения, чем у смеси циклогексанол/циклогексанон, дегидрогенизации циклогексанола, содержащегося в смеси циклогексанол/циклогексанон, в присутствии катализатора дегидрогенизации, перегонку этой смеси для получения соединения с температурой кипения ниже температуры кипения циклогексанона и получения в итоге циклогексанона, имеющего повышенную степень чистоты, пригодную для его использования в качестве сырья для синтеза ε-капролактама [Описание изобретения к патенту РФ № 2373181 от 30.11.2005, МПК С07С 49/403, С07С 45/53, С07С 45/39, опубл. 20.11.2009]. Способ позволяет получать циклогексанон, отвечающий критериям чистоты, требуемым для получения ε-капролактама, в частности УФ-тесту.

К недостаткам способа следует отнести сложность и многостадийность процесса с его разделением на конкретные фазы, каждая из которых отличается индивидуальными требованиями по наличию-отсутствию катализаторов, в качестве которых используют оксиды меди, магния, цинка и их смеси, по температуре процесса и условиям нейтрализации.

Известен способ разложения циклогексилгидропероксида с высоким выходом циклогексанола и циклогексанона, включающий следующие стадии: промывание водой конечных продуктов процесса окисления циклогексана, разделение фаз и обработку органической фазы водным щелочным раствором, где объемное отношение водная фаза/органическая фаза составляет приблизительно от 0,10:100 до 1,00:100. Далее проводят очередное разделение фаз и смешивание органической фазы с катализатором, после чего водную щелочную фазу, содержащую катализатор, удаляют, а полученную органическую фазу промывают водой. Возможно повторное использование части водной щелочной фазы путем ее возврата на стадию обработки первого органического слоя и рецикл отделенной водной фазы на первую стадию отмывки исходного продукта для разложения. Щелочной раствор может быть приготовлен на основе щелочных гидроксидов или щелочных карбонатов с концентрацией щелочного раствора от 2 до 25 мас.% с добавкой кобальтового катализатора в пределах от 5 до 15 ч/млн [Описание изобретения к патенту РФ №2308445 от 03.06.2003, МПК С07С 45/53, С07С 35/08, С07С 409/06, опубл. 20.10.2007). В результате происходит практически полное превращение циклогексилгидропероксида в циклогексанол и циклогексанон.

Циклогексилгидропероксид является одним из компонентов сложной органической смеси реакционной жидкости, предназначенной для извлечения циклогексанона и циклогексанола. Этой технологии свойственны те же самые недостатки, что и известным технологиям разложения циклогексилгидропероксида - необходимость использования катализаторов, их последующее выделение из реакционной смеси и возврат в технологический цикл, а также необходимость многостадийной (в несколько фаз) обработки органического слоя растворами оснований. Кроме того, отсутствует стадия выделения циклогексанона и циклогексанола из водной фазы и возврата их в процесс.

Известен способ получения продуктов окисления циклогексана путем каталитического жидкофазного окисления кислородсодержащими газами при повышенной температуре, причем жидкий циклогексан и кислородсодержащие газы противотоком пропускают через реакционную зону, которая разделена на несколько сообщающихся между собой камер с помощью перфорированных пластин. Кислородсодержащий газ вводят вдоль реакционной зоны через сопловые отверстия, равномерно распределенные по поперечному сечению реакционной зоны, в результате чего в реакционной зоне не создается сплошная газовая фаза. Расстояния ввода газа равны 0,1-3-кратному диаметру зоны реакции. Причем газ вводят в реакционную зону, где кислород от предыдущего ввода полностью не израсходован. Температура в реакторе 120-180°С, давление - 5-30 бар (Описание изобретения к патенту РФ №2181116 от 17.10.1997, МПК 7, С07С 27/12, С07С 35/08, С07С 49/403, опубл. 10.04.2002]. Технический результат - снижается образование побочных продуктов, например капроновой кислоты, которая удаляется из реакционной смеси путем промывки водой и натровым щелоком с получением сточных вод с высоким содержанием соли и повышенным содержанием органических соединений, кроме этого, увеличивается производительность реактора.

Недостатком способа является необходимость промывки водой и натровым щелоком всей реакционной массы, что приводит к значительному расходу щелочи.

Наиболее близким по совокупности существенных признаков заявляемому техническому решению является способ получения циклогексанона и циклогексанола, включающий нейтрализацию кислот и/или диоксида углерода, присутствующих в органическом растворе, который, кроме того, содержит циклогексилгидропероксид, смешением органического раствора с первым водным раствором основания с образованием первой смеси, включающей первую водную фазу и первую органическую фазу, частичное отделение водной фазы от первой смеси, в результате чего остается смесь, включающая первую органическую фазу, разложение циклогексилгидропероксида, содержащегося в оставшейся смеси, путем смешения этой оставшейся смеси со вторым водным раствором основания с образованием второй смеси, включающей вторую водную фазу и вторую органическую фазу, содержащую циклогексанон и циклогексанол, и отделение второй водной фазы от второй органической фазы. Дополнительно осуществляют подачу части отделенной второй водной фазы от второй органической фазы на стадию нейтрализации и подачу части отделенной второй водной фазы на стадию разложения. В результате осуществляют перегонку оставшейся смеси, включающей вторую органическую фазу для получения циклогексанона и циклогексанола [Описание изобретения к патенту ЕА №011023 от 30.12.2008, МПК С07С 35/08, С07С 49/403, С07С 29/132, С07С 45/53, опубл. CDROM/Бюллетень [eab] EAB 20806]. Процесс обеспечивает повышение селективности по циклогексанону и циклогексанолу и улучшение разделения получаемой после разложения смеси.

К недостаткам способа следует отнести сложную схему обработки окислительной и реакционной смесей растворами оснований и необходимость использования катализатора - водорастворимой соли переходного металла, например сульфата кобальта, а также повышенный расход щелочи вследствие обработки всей реакционной массы водно-щелочным раствором.

Задача, решаемая первым изобретением группы, и достигаемый технический результат заключаются в устранении перечисленных недостатков, упрощении технологического процесса, улучшении качества разделения органического и водно-кислого слоев и отводе водно-кислого стока еще до стадии нейтрализации, что позволит экономить щелочь и технологическую воду и сократить количество водно-щелочного стока на утилизацию.

Для решения поставленной задачи и достижения заявленного технического результата в способе получения циклогексанона и циклогексанола, заключающемся в переработке реакционной жидкости, содержащей циклогексан, циклогексанон, циклогексанол, гидроперекись циклогексила, органические кислоты и эфиры, поступающие со стадии окисления циклогексана, и включающем ее охлаждение, нейтрализацию щелочью, разделение на первый водно-щелочной слой и первый органический слой, разложение гидроперекиси циклогексила в присутствии катализатора и/или щелочи и отделение второго водно-щелочного слоя, его возврат в узел разложения гидроперекиси циклогексила и на нейтрализацию и отделение второго органического слоя на дистилляцию циклогексана с возвратом циклогексана на стадию его окисления и дистилляцией отделенной от циклогексана смеси продуктов окисления циклогексана с выделением циклогексанона и циклогексанола, реакционная жидкость после охлаждения подвергается отмывке от органических кислот путем подачи (впрыска) воды в ее поток с последующим отделением водно-кислого слоя и его очистки путем экстракции циклогексаном с возвратом экстракта в поток реакционной жидкости, и перегонки рафината с выделением водно-кислого стока и дистиллята, который подают в поток реакционной жидкости, а на стадию нейтрализации подают подготовленный органический слой в виде смеси отмытой реакционной жидкости и экстракта, содержащей гидроперекись циклогексила.

Дополнительно, отмывку водно-кислого слоя ведут в присутствии свежего или оборотного циклогексана при температуре не более 70°С и содержании циклогексанона и циклогексанола в оборотном циклогексане в сумме не более 0,8 мас.%, а дистиллят после перегонки рафината смешивают с водой, поступающей на отмывку кислот из реакционной жидкости.

Существуют различные варианты аппаратурного оформления способов получения циклогексанона и циклогексанола, в частности, известный способ по патенту ЕА №011023 от 30.12.2008 в общем виде может быть реализован на установке, включающей расположенные в технологической последовательности узел подачи реакционной жидкости, узел охлаждения реакционной жидкости, реактор нейтрализации продуктов окисления, разделительный сосуд первого органического и первого водно-щелочного слоя, узел разложения гидроперекиси циклогексила и оснащенный сепаратором вывод второго органического слоя с узлом отделения второго водно-щелочного слоя, связанного с узлом разложения гидроперекиси и реактором нейтрализации.

Задача, решаемая вторым изобретением группы, и достигаемый технический результат заключаются в упрощении конструктивного исполнения технологического процесса получения циклогексанона и циклогексанола, улучшении качества разделения органического и водно-кислого слоев и отводе водно-кислого стока еще до стадии нейтрализации, что позволит экономить щелочь и технологическую воду и сократить количество водно-щелочного стока на утилизацию.

Для решения поставленной задачи и достижения заявленного технического результата в установке для получения циклогексанона и циклогексанола, включающей расположенные в технологической последовательности узел подачи реакционной жидкости с реакторами окисления циклогексана, узел охлаждения реакционной жидкости, реактор нейтрализации продуктов окисления, разделительный сосуд первого органического и первого водно-щелочного слоя, узел разложения гидроперекиси циклогексила и оснащенный сепаратором узел отделения второго водно-щелочного слоя, связанный с узлом разложения гидроперекиси и реактором нейтрализации и снабженный выводом второго органического слоя, связанным с узлом его дистилляции для выделения циклогексана, циклогексанона и циклогексанола, между узлом охлаждения реакционной жидкости и реактором нейтрализации установлены узел отмывки, выполненный в виде смесителя реакционной жидкости и воды и разделительный сосуд органического и водно-кислого слоев, который связан с экстрактором водно-кислого слоя и, далее, с устройством очистки рафината, при этом экстрактор водно-кислого слоя и устройство очистки рафината дополнительно связаны с узлом отмывки реакционной жидкости водой, а устройство очистки рафината снабжено узлом отвода водно-кислого стока.

Кроме этого:

- устройство очистки рафината связано с узлом отмывки реакционной жидкости водой через узел ее подачи;

- разделительный сосуд органического и водно-кислого слояев выполнен в виде сепаратора или отстойника;

- экстрактор водно-кислого слоя выполнен пульсационным или роторно-дисковым, или насадочным;

- устройство очистки рафината выполнено в виде насадочной или тарельчатой ректификационной колонны.

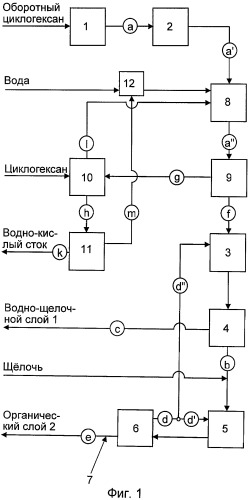

Изобретения поясняются чертежами, где:

- на фиг.1 показана функциональная схема способа получения циклогексанона и циклогексанола;

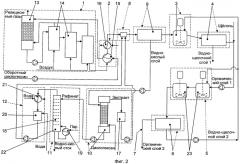

- на фиг.2 - схема установки для реализации способа получения циклогексанона и циклогексанола с узлом отмывки от органических кислот.

Способ получения циклогексанона и циклогексанола может быть реализован на соответствующей установке, которая в наиболее общем виде включает расположенные в технологической последовательности узел 1 подачи реакционной жидкости (а), состоящей в основном из циклогексана (т.н. реакционный узел - узел окисления), узел 2 охлаждения реакционной жидкости, реактор 3 нейтрализации продуктов окисления, разделительный сосуд 4 первого органического (b) и первого водно-щелочного (с) слоев, узел 5 разложения гидроперекиси циклогексила и оснащенный сепаратором узел 6 отделения второго водно-щелочного слоя (d), связанный с узлом 5 разложения гидроперекиси и реактором 3 нейтрализации, и снабженный выводом 7 второго органического слоя (е), связанным с узлом его дистилляции (условно не показан) для выделения циклогексана, циклогексанона и циклогексанола.

Между узлом 2 охлаждения реакционной жидкости (а) и реактором 3 нейтрализации установлены узел 8 отмывки, выполненный в виде смесителя охлажденной реакционной жидкости (а') и воды и разделительный сосуд 9 органического (f) и водно-кислого (g) слоев, который связан с экстрактором 10 водно-кислого слоя (g) и, далее, с устройством 11 очистки рафината (h), при этом экстрактор 10 водно-кислого слоя (g) и устройство 11 очистки рафината (h) дополнительно связаны с узлом отмывки 8 охлажденной реакционной жидкости (а') водой, а устройство 11 очистки рафината (h) снабжено узлом (условно не показан) отвода водно-кислого стока (k) и связано с узлом 8 отмывки охлажденной реакционной жидкости (а') водой через узел 12 ее подачи.

Конструктивно разделительный сосуд 9 органического (f) и водно-кислого (g) слоев может быть выполнен в виде сепаратора или отстойника, экстрактор 10 водно-кислого слоя (g) (на первой ступени очистки водно-кислого стока (k) выполнен пульсационным, роторно-дисковым или насадочным, а устройство 11 очистки рафината (h) (для финальной очистки водно-кислого стока (k)) выполнено в виде насадочной или тарельчатой ректификационной колонны.

Способ получения циклогексанона и циклогексанола заключается в переработке потока реакционной жидкости (а), содержащей циклогексан, циклогексанон, циклогексанол, гидроперекись циклогексила, органические кислоты и эфиры, поступающие со стадии окисления циклогексана - из узла 1 подачи реакционной жидкости (a), и включает ее охлаждение в узле 2, нейтрализацию щелочью в реакторе 3, разделение в сосуде 4 на первый водно-щелочной слой (b) и первый органический (с) слой, разложение гидроперекиси циклогексила в присутствии катализатора и/или щелочи в узле 5 и отделение второго водно-щелочного слоя (d) в узле 6, его возврат (d') в узел 5 разложения гидроперекиси циклогексила (d'') и на нейтрализацию в реактор 3 и отделение второго органического слоя (е) на дистилляцию циклогексана с возвратом циклогексана (оборотный циклогексан) на стадию его окисления и дистилляцией отделенной от циклогексана смеси продуктов окисления циклогексана с выделением циклогексанона и циклогексанола.

Отличие способа заключается в том, что поток реакционной жидкости (а) после охлаждения (а') подвергается отмывке от органических кислот путем подачи (впрыска) воды в ее поток, что происходит в узле отмывки 8, с последующим отделением водно-кислого слоя (g) и его очистки путем экстракции циклогексаном с возвратом потока экстракта (I) из экстрактора 10 в охлажденный поток реакционной жидкости (а') и перегонки рафината (h) с выделением водно-кислого стока (k) и дистиллята (m), который подают в охлажденный поток реакционной жидкости (а'), а на стадию нейтрализации подают подготовленный органический слой (f) в виде смеси отмытой реакционной жидкости (а'') и экстракта (I), содержащей гидроперекись циклогексила. Кроме этого, отмывку водно-кислого слоя (g) ведут в присутствии свежего или оборотного циклогексана при температуре не более 70°С и содержании циклогексанона и циклогексанола в оборотном циклогексане в сумме не более 0,8 мас.%, а дистиллят (m) после перегонки рафината (h) смешивают с водой, поступающей на отмывку (экстракцию) кислот из охлажденной реакционной жидкости (а').

Проанализируем существенные признаки изобретений.

В отличие от известных способов получения циклогексанона и циклогексанола настоящий способ предусматривает перед подачей на стадию нейтрализации отмывку реакционной жидкости от входящих в ее состав органических кислот, например адипиновой, капроновой, оксикапроновой и других. Отмывку осуществляют путем подачи в поток (а') охлажденной реакционной жидкости воды. В самом простом виде это может быть организовано как впрыск от одной до трех частей воды на 100 частей реакционной жидкости в узел 8 - специально оборудованный смеситель щелевого и/или диафрагменного типа, конструктивные элементы которого (диаметр, длина и др.) должны быть достаточными для получения заданного уровня турбулентности потока (а''), обеспечивающего удовлетворительное перемешивание. Вода берется из узла подачи 12, куда она поступает из устройства 11 - колонны очистки рафината (дистиллят (m)) с добалением необходимого количества чистой воды или воды из других технологических стадий, пригодной для возврата в технологический процесс. В результате смешения реакционной жидкости с водой происходит переход значительной части наиболее полярных продуктов окисления, а именно кислот, в водную фазу. Кроме кислот, в водную фазу частично переходят менее полярные соединения - циклогексанон, циклогексанол и гидропероксид циклогексила. В разделительном сосуде 9 водно-кислый слой (g), как обладающий большей по сравнению с органическим слоем (f) плотностью, собирается внизу емкости и выводится для отмывки свежим или оборотным циклогексаном в экстрактор 10. В экстракторе 10 в циклогексан переходят преимущественно циклогексанон, циклогексанол и гидропероксид циклогексила, а органические кислоты остаются в рафинате (h). Циклогексан с растворенными органическими продуктами (экстракт (I)) возвращают в охлажденный поток (а') реакционной жидкости.

Экстракцию циклогексанона и циклогексанола из водно-кислого слоя (g) ведут в присутствии свежего или оборотного циклогексана при температуре не более 70°С, хотя предпочтительным является диапазон температур от 50°С до 60°С, при котором массоперенос между фазами остается высоким, а равновесные концентрации продуктов окисления в воде и циклогексане относительно оптимальные. Содержание циклогексанона и циклогексанола в оборотном циклогексане в сумме должно составлять не более 0,8 мас.%. При большей концентрации степень извлечения этих продуктов из водного слоя (а'') существенно уменьшается.

Рафинат (h) для финальной очистки из экстрактора 10 подается в соответствующее устройство 11 - насадочную или тарельчатую ректификационную колонну с выделением водно-кислого стока (k), направляемого на утилизацию, в частности на установку термического разложения (условно не показана), и дистиллята (m), возвращаемого в поток (а') реакционной жидкости вместе с водой, идущей на отмывку содержащихся в ней кислот.

Благодаря отмывке кислот на стадию нейтрализации подают подготовленный органический слой (f) в виде смеси отмытой реакционной жидкости (а'') и экстракта (I). Отмывка не обеспечивает полное выделение кислот из реакционной жидкости (а''), однако их содержание становится значительно меньшим, что также требует значительно меньшего количества щелочи на ее нейтрализацию.

В частности, исследование известных способов окисления циклогексана показало, что расход щелочи составляет:

- при каталитическом окислении без отмывки кислот - 150 кг на одну тонну циклогексанона;

- при некаталитическом окислении без нейтрализации кислот - 120 кг на одну тонну циклогексанона;

- при некаталитическом окислении с нейтрализацией кислот - 100 кг на одну тонну циклогексанона;

- при каталитическом окислении с отмывкой кислот - 90 кг на одну тонну циклогексанона.

В заявляемом способе при некаталитическом окислении циклогексана с отмывкой реакционной жидкости и нейтрализацией кислот - примерно 55 кг на одну тонну циклогексанона.

В остальном способ получения циклогексанона и циклогексанола предусматривает те же самые стадии и то же самое типовое оборудование для их осуществления, что и в известных способах, являющихся частью технологии производства капролактама.

В результате применения способа на 30-50% сокращается удельный выход водно-щелочного стока (первого водно-щелочного слоя (с)) по сравнению со способами, не включающими отмывку кислот, что обеспечивает пропорциональное снижение выбросов в атмосферу вредных веществ, например соды, при термическом разложении щелочного стока.

Аппаратурное обеспечение способа получения циклогексанона и циклогексанола может быть представлено разнообразным оборудованием, однако для его наиболее эффективной работы могут быть рекомендованы:

- для разделения органического (f) и водно-кислого (g) слоев - разделительный сосуд 4 в виде гравитационного отстойника, полый или с внутренними устройствами, облегчающими коалесценцию капель водной фазы;

- для экстракции водно-кислого слоя (на первой ступени очистки водно-кислого стока) - пульсационный или роторно-дисковый, или насадочный экстрактор 10;

- для финальной очистки водно-кислого (g) стока устройство 11 очистки рафината (h) - насадочная или тарельчатая ректификационная колонны.

Способ получения циклогексанона и циклогексанола рассмотрим на примере работы соответствующей установки.

Часть свежего и оборотный циклогексан поступают в реакционный узел 1, представляющий собой скруббер 13 и каскад реакторов 14 его окисления. На выходе из реакторов 14 имеем реакционную жидкость (а) с температурой 160-170°С, которая поступает в узел охлаждения 2 - теплообменник (рекуператор) 15 и холодильник 16, где ее температура за счет передачи теплоты оборотному циклогексану и охлаждающей воде понижается до 50-60°С. Охлажденная реакционная жидкость (а') поступает в смеситель - узел отмывки 8, где смешивается с водой, поступающей из узла подачи 12, и происходит их интенсивное перемешивание и растворение кислот в дисперсной водной фазе. Смесь (а'') реакционной жидкости и воды с растворенными в ней кислотами поступает в разделительный сосуд 9 органического (f) и водно-кислого (g) слоев, представляющего собой типовой отстойник. Состоящий в основном из циклогексана органический слой (f), как обладающий меньшей плотностью по сравнению с водными растворами кислот, из верхней зоны отстойника перетекает в реактор 3 нейтрализации. Накапливающийся в нижней части разделительного сосуда 9 водно-кислый слой (g), имеющий в своем составе органические кислоты, примеси циклогексанона, циклогексанола и гидроперекисей, поступает, например, в пульсационный экстрактор 10. Туда же поступает экстрагент - свежий или оборотный циклогексан, который извлекает находящиеся в водно-кислом слое растворенные циклогексанон и циклогексанол. Экстракт (I), содержащий растворенные в циклогексане циклогексанон, циклогексанол и гидроперекись циклогексила, собирается в буферной емкости 17 и направляется в поток (а') (или даже в поток (а'')) реакционной жидкости. Циклогексан является продуктом, который постоянно циркулирует в технологическом процессе. В результате окисления циклогексана за один проход его расходуется 3-5% от первоначального количества, и система пополняется за счет постоянной подачи свежего циклогексана на стадию экстракции водно-кислого слоя (g) в экстрактор 10, а остальное необходимое количество циклогексана добавляется в оборотный циклогексан.

Водно-кислый слой - рафинат (h) - из экстрактора 10 поступает на очистку в ректификационную колонну 18, где из него испарением в испарителе 19 выделяют дистиллят (m), поступающий в буферную емкость 20 узла 12 подачи воды на отмывку кислот после прохождения конденсатора 21, а выходящий из кубовой части 22 водно-кислый сток (k) передается на утилизацию, например на сжигание.

Поступившая в реактор 3 нейтрализации после отмывки кислот органический слой (f) реакционной жидкости обрабатывается щелочью, например водным раствором едкого натра, которого требуется значительно меньшее количество по сравнению с аналогичными производствами, где нейтрализации подвергается исходный поток (а'') реакционный жидкости, Полученная после реактора 3 нейтрализации продуктов окисления смесь подается в разделительный сосуд 4 первого органического (b) и первого водно-щелочного (с) слоев. Разделение происходит за счет значительной разности плотностей органической (b) и водно-щелочной (с) фазы. Водно-щелочной слой (с) выводится на отгонку содержащихся в нем циклогексанона и циклогексанола. Первый органический слой (b), содержащий циклогексанон, циклогексанол, гидроперекись циклогексила и примеси других продуктов окисления, поступает в узел 5 разложения гидроперекиси, где в каскаде из нескольких реакторов 23 с мешалками при температуре около 90°С в присутствии водной щелочи и катализатора происходит селективное разложение гидроперекиси циклогексила в циклогексанон и циклогексанол.

Смесь из узла 5 разложения подается в узел 6 отделения второго водно-щелочного слоя (d), который представляет собой водный раствор щелочи и солей органических кислот. Основная часть (d') отделенного второго водно-щелочного слоя (d), составляющая примерно 85-90%, снова возвращается в узел 5 разложения для создания необходимого соотношения водной и органической фаз, а остальная часть (d''), содержащая избыточную щелочность, поступает в реактор 3 нейтрализации вместе с органическим слоем (f) после отмывки кислот для нейтрализации остатков кислот.

В результате разложения гидроперекиси циклогексана и отделения второго водно-щелочного слоя (d) получается второй органический слой (е), идущий на дистилляцию циклогексана, где по традиционной технологии происходит выделение циклогексанона и циклогексанола, идущих на стадию их разделения и очистки.

В результате использования изобретений улучшилось качество разделения органического и водно-кислого слоев, появилась возможность отвода водно-кислого стока еще до стадии нейтрализации, что позволило сэкономить щелочь и существенно, примерно в два раза, сократить количество водно-щелочного стока на утилизацию.

1. Способ получения циклогексанона и циклогексанола, заключающийся в переработке реакционной жидкости, содержащей циклогексан, циклогексанон, циклогексанол, гидроперекись циклогексила и органические кислоты, поступающие со стадии окисления циклогексана, и включающий охлаждение реакционной жидкости, ее нейтрализацию щелочью, разделение на первый водно-щелочной слой и первый органический слой, разложение гидроперекиси циклогексила в присутствии катализатора и щелочи, и отделение второго водно-щелочного слоя, его возврат в узел разложения гидроперекиси циклогексила и на нейтрализацию, и отделение второго органического слоя на дистилляцию циклогексана с выделением циклогексанона и циклогексанола и возвратом циклогексана на стадию его окисления, отличающийся тем, что реакционная жидкость после охлаждения подвергается отмывке от органических кислот путем подачи воды в ее поток с последующим отделением водно-кислого слоя и его очистки путем экстракции циклогексаном с возвратом экстракта в поток реакционной жидкости, и перегонки рафината с выделением водно-кислого стока и дистиллята, который подают в поток реакционной жидкости, а на стадию нейтрализации подают подготовленный органический слой в виде смеси отмытой реакционной жидкости и экстракта, содержащей гидроперекись циклогексила.

2. Способ по п.1, отличающийся тем, что отмывку (экстракцию циклогексанона и циклогексанола) водно-кислого слоя ведут в присутствии свежего или оборотного циклогексана при температуре не более 70°С и содержании циклогексанона и циклогексанола в оборотном циклогексане в сумме не более 0,8 мас.%.

3. Способ по п.1, отличающийся тем, что дистиллят после перегонки рафината смешивают с водой, поступающей на отмывку кислот из реакционной жидкости.

4. Установка для получения циклогексанона и циклогексанола, включающая расположенные в технологической последовательности узел подачи реакционной жидкости с реакторами окисления циклогексана, узел охлаждения реакционной жидкости, реактор нейтрализации продуктов окисления, разделительный сосуд первого органического и первого водно-щелочного слоя, узел разложения гидроперекиси циклогексила и оснащенный сепаратором узел отделения второго водно-щелочного слоя, связанный с узлом разложения гидроперекиси и реактором нейтрализации, и снабженный выводом второго органического слоя, связанным с узлом его дистилляции для выделения циклогексана, циклогексанона и циклогексанола, отличающаяся тем, что между узлом охлаждения реакционной жидкости и реактором нейтрализации установлены узел отмывки, выполненный в виде смесителя охлажденной реакционной жидкости и воды и разделительный сосуд органического и водно-кислого слоев, который связан с экстрактором водно-кислого слоя и, далее, - с устройством очистки рафината, при этом экстрактор водно-кислого слоя и устройство очистки рафината дополнительно связаны с узлом отмывки реакционной жидкости водой, а устройство очистки рафината снабжено узлом отвода водно-кислого стока.

5. Установка по п.4, отличающаяся тем, что устройство очистки рафината связано с узлом отмывки реакционной жидкости водой через узел ее подачи.

6. Установка по п.4, отличающаяся тем, что разделительный сосуд органического и водно-кислого слоев выполнен в виде сепаратора или отстойника.

7. Установка по п.4, отличающаяся тем, что экстрактор водно-кислого слоя выполнен пульсационным, или роторно-дисковым, или насадочным.

8. Установка по п.4, отличающаяся тем, что устройство очистки рафината выполнено в виде насадочной или тарельчатой ректификационной колонны.