Устройство для получения полимерных смол, полимеризационная емкость и способ получения полимерных смол

Иллюстрации

Показать всеУстройство для получения полимерной смолы включает полимеризационную емкость, опорный элемент, защитный элемент, средство циркуляционного охлаждения, канал ввода исходного материала и элемент, определяющий канал течения. Защитный элемент образует первый канал течения между защитным элементом и боковой поверхностью осевой мешалки. Средство циркуляционного охлаждения включает канал циркуляционного ввода, расположенный на боковой поверхности выступающей части напротив защитного элемента. Элемент, определяющий канал течения, расположен между опорным элементом и защитным элементом, чтобы закрывать боковую поверхность осевой мешалки, фиксировать опорный элемент и защитный элемент. Данный элемент, определяющий канал течения, образует второй канал течения между боковой поверхностью осевой мешалки и элементом, определяющим канал течения, и третий канал течения для соединения второго канала течения с каналом ввода исходного материала. Каналы течения с первого по третий составляют непрерывный канал течения, и самый высокий конец первого канала течения открыт внутрь выступающей части. Зазор, часть первого канала течения, отличающаяся от самого высокого конца, второй канал течения и третий канал течения изолированы от внутренней зоны выступающей части. Заявлен также способ получения полимерной смолы и полимеризационная емкость для полимерной смолы. Технический результат - получение смол высокой прозрачности, обеспечивание полного и равномерного смешения и протекания реакции полимеризации исходного материала, улучшения отвода теплоты реакции полимеризации. 3 н. и 11 з.п. ф-лы, 1 табл., 7 ил., 2 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству и способу получения полимерных смол. Преимущественно, настоящее изобретение относится к производственному аппарату и способу производства, используемому для получения смол высокой прозрачности, таких как смолы на основе сополимера стирол-акрилонирил (SAN) и смолы на основе сополимеров метакрилат-стирол (MS), которые являются сополимерными смолами.

Уровень техники

Традиционно смолы на основе сополимеров стирол-акрилонитрил (далее по тексту иногда сокращенно называемые как «SAN») являются продуктами промышленного производства. Данные SAN получают непрерывным способом для повышения производительности процесса их получения или т.п.

С другой стороны, SAN получают по реакции сополимеризации стирола и акрилонитрила, являющихся исходными материалами, и данная реакция сополимеризации является экзотермической реакцией. Соответственно, возникает необходимость удаления теплоты полимеризации, чтобы обеспечивать непрерывное получение SAN стабильным образом. Поэтому в качестве аппарата для производства данного SAN был предложен аппарат, включающий пространственную область внутри полимеризационной емкости, посредством которой теплота полимеризации отводится за счет испарения части полимеризационного раствора в данной пространственной области.

Неожиданно оказалось, что данный SAN имеет превосходные показатели свойств по прозрачности. Однако данная прозрачность ухудшается по мере того, как SAN становится мутным, если состав SAN, т.е. компоненты стирола и акрилонитрила в SAN, меняется в массовом отношении. Соответственно, для того чтобы получить SAN с превосходной прозрачностью, необходимо обеспечить однородность состава и температуры полимеризационного раствора внутри полимеризационной емкости.

Однако в производственном аппарате, включающем пространственную область внутри полимеризационной емкости, как рассмотрено выше, посредством которой обеспечивается отвод тепла в виде скрытой теплоты, состав испарившихся мономера, растворителя и т.п. и их состав в полимеризационном растворе отличаются друг от друга. Если данные пары сконденсировать и подать обратно в полимеризационную емкость, возникает область, в которой концентрация данных компонентов в полимеризационном растворе иная. Кроме того, рабочие факторы, такие как давление, температура и уровень жидкости, влияют друг на друга в данном аппарате и поэтому постоянно меняются. Следовательно, время пребывания и отношение полимеризации меняются, затрудняя тем самым возможность поддерживания постоянными времени пребывания и отношения полимеризации. Как результат этого, состав SAN, полученного по реакции сополимеризации, становится неоднородным, что ухудшает прозрачность SAN.

Поэтому был предложен удобный производственный аппарат, включающий кулер, с помощью которого обеспечивается отвод теплоты реакции полимеризации.

Публикация патента Японии № 47-610 раскрывает производственный аппарат, включающий охлаждающее устройство внутри полимеризационной емкости, с помощью которого отводится теплота полимеризации. Данный производственный аппарат обладает таким свойством, которое исключает необходимость пространственной области внутри полимеризационной емкости. Поэтому оказывается возможно поддерживать постоянными время пребывания полимеризационного раствора внутри полимеризационной емкости за счет поддерживания постоянным расхода исходного материала. Кроме того, производственный аппарат обладает тем преимуществом, что нет необходимости учитывать изменение состава вследствие конденсации парового компонента.

Публикация патента Японии № 55-35912 раскрывает присоединенный снаружи аппарат для отвода тепла (кулер), способный к очистке внутренней стенки трубы. Охлаждающая среда, имеющая температуру, которая на 5°С или более ниже, чем температура полимеризации, но не больше чем 40°С, протекает через рубашку данного аппарата для отвода тепла (кулера). Извлекая полимеризационный раствор из полимеризационной емкости с помощью насоса и вводя раствор в трубу внутри данного аппарата для отвода тепла, осуществляют теплообмен между полимеризационным раствором и охлаждающей средой, в результате чего полимеризационный раствор охлаждается. После этого полимеризационный раствор вновь подают в полимеризационную емкость для удаления теплоты полимеризации внутри полимеризационной емкости.

Публикация патента Японии № 48-29628 раскрывает производственный аппарат, включающий полимеризационную емкость, имеющую в нижней своей части осевую перемешивающую лопасть, состоящую из перемешивающей лопасти турбинного типа и перемешивающей лопасти винтового типа и имеющую в своей внутренней части кулер.

Сущность изобретения

Однако производственные аппараты, раскрытые в публикациях патентов Японии №№ 47-610, 55-35812 и 48-29628, в некоторых случаях не могут обеспечить полного и равномерного смешения и протекания реакции сополимеризации исходного материала и полимеризационного раствора, что приводит к неравномерному составу полученного таким образом SAN.

Это означает, что, даже если охлаждение осуществляется при использовании охлаждающего устройства, необходимо обеспечить определенную скорость реакции полимеризации, чтобы добиться эффективного получения SAN. По этой причине полимеризационный раствор внутри полимеризационной емкости поддерживают при температуре, превышающей температуру исходного материала, вводимого в полимеризационную емкость. Отсюда, как показано на фигурах 1 и 2, исходный материал вводят в полимеризационную емкость через инжекционные вводы 4 и 10 в случае производственного аппарата, раскрытого в публикации патента Японии № 47-610. Соответственно, температура и состав полимеризационного раствора в некоторых случаях становятся неравномерными вблизи данных инжекционных вводов 4 и 10, также вызывая тем самым неравномерность состава образующегося SAN. Кроме того, данный производственный аппарат только включает, в качестве его кулеров, охлаждающее устройство, вмонтированное в полимеризационную емкость, и охлаждающую рубашку, покрывающую наружную стенку полимеризационной емкости. Результатом этого является то, что отвод тепла от производственного аппарата оказывался недостаточным, поскольку площадь теплопереноса на единицу объема полимеризационной емкости снижается из-за увеличения размера аппарата. Соответственно, аппарат согласно публикации патента Японии № 47-610 считается не полностью адаптированным к увеличению размера.

Публикация патента Японии № 55-35912 не раскрывает конкретно никакого способа введения исходного материала в полимеризационную емкость, смешения и перемешивания исходного материала. Как и не рассматривается в публикации патента Японии № 55-35912 способ повышения однородности распределения температуры и состава полимеризационного раствора вблизи места введения исходного материала внутри полимеризационной емкости. Кроме того, в том случае, когда полимеризационный раствор внутри полимеризационной емкости циркулирует по наружному охлаждающему устройству, как в данном производственном аппарате, производственный аппарат в некоторых случаях претерпевает отрицательное воздействие, связанное с тем, что осевая мешалка перемешивающего устройства внутри полимеризационной емкости смещается вбок под давлением жидкости данного циркулирующего полимеризационного раствора, когда циркулирующий полимеризационный раствор подается обратно в полимеризационную емкость.

Производственный аппарат согласно публикации патента Японии № 48-29628 включает осевую перемешивающую лопасть 7 и перемешивающую лопасть 3 винтового типа, как показано на фигуре 1. Соответственно, оказывается возможным улучшить смешиваемость исходных материалов. Однако, как и производственный аппарат согласно публикации патента Японии № 47-610, данный производственный аппарат только включает в качестве охлаждающих его устройств охлаждающее устройство, вмонтированное в полимеризационной емкости, и охлаждающую рубашку, покрывающую наружную стенку полимеризационной емкости. Поэтому если просто увеличить размер аппарата, как рассмотрено выше, то невозможно полностью отвести теплоту полимеризации, и поэтому требуется наружное охлаждение.

Кроме того, в аппарате согласно публикации патента Японии № 48-29628 сама осевая мешалка удлиняется, если увеличивается размер аппарата, и боковое смещение вследствие вращения перемешивающей лопасти становится больше. Следовательно, чтобы предотвратить возникновение данной ситуации, необходимо обеспечить контроль осевой мешалки за счет установки опорного элемента в нижней части полимеризационной емкости. Однако если опорный элемент помещается в нижней части полимеризационной емкости, как показано на фигуре 1 публикации патента Японии № 48-29628, то трудно установить ввод для введения исходного материала и ввод для циркулирующего снаружи полимеризационного раствора сразу же под перемешивающей лопастью. Поэтому в данном случае вводы для введения исходного материала и циркулирующего снаружи раствора должны быть расположены в положении 10, отстоящем от положения сразу же под перемешивающей лопастью внутри полимеризационной емкости, как показано на фигуре 2 публикации патента Японии № 47-610. В результате оказывается невозможно равномерно перемешать и смешать полимеризационный раствор вблизи ввода 10, что вызывает неравномерность температуры и состава его. Кроме того, оказывается невозможно быстро и равномерно смешать полимеризационный раствор, циркулирующий по наружному кулеру и охлаждающийся в результате этого, и исходный материал внутри полимеризационной емкости.

Как рассмотрено выше, в традиционных производственных аппаратах вводы для введения исходного материала и циркулирующего снаружи раствора должны быть расположены на расстоянии от осевой мешалки. Поэтому работа такого аппарата должна быть сопряжена с проблемой возникновения неравномерности по температуре и составу полимеризационного раствора вблизи точки ввода исходного материала в полимеризационную емкость, и поэтому образующийся SAN уступает по показателям прозрачности. Кроме того, если эффективность охлаждения полимеризационного раствора недостаточна и поэтому устанавливается наружный кулер циркуляционного типа для того, чтобы повысить эффективность охлаждения, в производственных аппаратах в некоторых случаях возникает отрицательный эффект, связанный с боковым смещением осевой мешалки внутри полимеризационной емкости вследствие давления жидкости полимеризационного раствора, прошедшего через данный кулер.

В главе предыстории создания изобретения дано объяснение на примере SAN, который представляет смолу на основе сополимера. Однако такая проблема, как неравномерность температуры и состава полимеризационного раствора внутри полимеризационной емкости, какая видна в процессе получения данного SAN, также возникает, когда непрерывное получение других полимерных и сополимерных смол протекает по реакции полимеризации, которая является экзотермической реакцией.

Чтобы решить вышеназванную проблему, предложен один вариант осуществления изобретения, который относится к аппарату для производства полимерной смолы, включающему

полимеризационную емкость, включающую основной корпус и выступающую часть, которая выступает вниз от плоскости днища основного корпуса, и нижняя часть которой представляет крышку для днища;

перемешивающее устройство, включающее привод, установленный выше основного корпуса, вращающуюся осевую мешалку, соединенную с приводом и проходящую от привода в выступающую часть, и лопасть, расположенную на боковой поверхности осевой мешалки;

опорный элемент, расположенный на нижней крышке выступающей части так, чтобы закрыть боковую поверхность осевой мешалки без контакта с ней, и так, чтобы образовался зазор между опорным элементом и боковой поверхностью осевой мешалки;

отверстие для отвода раствора из основного корпуса;

защитный элемент, покрывающий боковую поверхность осевой мешалки без контакта с ней и образующий первый канал течения между защитным элементом и боковой поверхностью осевой мешалки внутри выступающей части;

первое средство охлаждения, расположенное внутри основного корпуса;

средство циркуляционного охлаждения, включающее канал циркуляционного ввода, расположенный на боковой поверхности выступающей части так, чтобы находиться на противоположной выступающей части стороне, циркуляционную линию, проходящую от основного корпуса к каналу циркуляционного ввода, второе средство охлаждения и циркуляционный насос, соединенный с циркуляционной линией в средней точке;

третье средство охлаждения, расположенное так, чтобы закрывать наружную стенку полимеризационной емкости;

канал ввода исходного материала, соединенный с выступающей частью, и

элемент, определяющий канал течения и расположенный между опорным элементом и защитным элементом так, чтобы закрывать боковую поверхность осевой мешалки, и так, чтобы фиксировать опорный элемент и защитный элемент, определяющий канал течения элемент, образующий второй канал течения между боковой поверхностью осевой мешалки и определяющим канал течения элементом, и третий канал течения для соединения второго канала течения с каналом ввода исходного материала;

причем с первого по третий каналы течения составляют непрерывный канал течения,

самый высокий конец первого канала течения открыт внутрь выступающей части; и

зазор, часть первого канала течения, за исключением самого высокого конца, второй канал течения и третий канал течения изолированы от внутренней зоны выступающей части.

Другой вариант осуществления изобретения относится к полимеризационной емкости для полимерной смолы, включающей

основной корпус;

выступающую часть, которая выступает вниз от плоскости днища основного корпуса и которая включает нижняя часть, которая представляет крышку днища;

перемешивающее устройство, включающее вращающуюся осевую мешалку, соединенную с приводным элементом, установленным над основным корпусом, и проходящую от приводного элемента в выступающую часть, и лопасти, расположенной на боковой поверхности осевой мешалки;

опорный элемент, расположенный на нижней крышке выступающей части так, чтобы закрыть боковую поверхность осевой мешалки без контакта с ней, и так, чтобы образовался зазор между опорным элементом и боковой поверхностью осевой мешалки и между опорным элементом и нижней поверхностью осевой мешалки;

выпускное отверстие для отвода раствора в основном корпусе;

защитный элемент, покрывающий боковую поверхность осевой мешалки без контакта с ней и образующий первый канал течения между защитным элементом и боковой поверхностью осевой мешалки внутри выступающей части;

первое средство охлаждения, расположенное внутри основного корпуса;

канал циркуляционного ввода, расположенный на боковой поверхности выступающей части так, чтобы находиться на противоположной выступающей части стороне и чтобы обеспечить протекание охлажденного полимеризационного раствора в ней;

канал ввода исходного материала, соединенный с выступающей частью, и

определяющий канал течения элемент, расположенный между опорным элементом и защитным элементом так, чтобы закрывать боковую поверхность осевой мешалки, и так, чтобы фиксировать опорный элемент и защитный элемент, определяющий канал течения элемент, образующий второй канал течения между боковой поверхностью осевой мешалки и определяющим канал течения элементом, и третий канал течения для соединения второго канала течения с каналом ввода исходного материала;

причем с первого по третий каналы течения составляют непрерывный канал течения,

самый высокий конец первого канала течения открыт внутрь выступающей части; и

зазор, часть первого канала течения, за исключением самого высокого конца, второй канал течения и третий канал течения изолированы от внутренней зоны выступающей части.

Рассмотренный выше производственный аппарат скомпанован таким образом, что исходный материал и полимеризационный раствор, циркулирующий под действием средства циркуляционного охлаждения, подают в выступающую часть. С первого по третий каналы течения составляют непрерывный канал течения. Кроме того, самый высокий конец первого канала течения открыт внутрь выступающей части, зазор, часть первого канала течения, за исключением самого верхнего его конца, второй канал течения и третий канал течения изолированы от внутренней зоны выступающей части, составляя, таким образом, независимое пространство в выступающей части. Соответственно, исходный материал, вновь введенный в выступающую часть, проходит через канал ввода исходного материала, третий канал течения, второй канал течения и первый канал течения и окончательно поступает из самой верхней точки первого канала течения в полимеризационную емкость.

В целом, мономер, в качестве исходного материала полимерной смолы, и другие исходные материалы поддерживают при низкой температуре, так чтобы они не заполимеризовались внутри емкости для хранения мономера, внутри регулировочной емкости для введенного исходного материала и внутри линии в любой ее точке вплоть до полимеризационной емкости. Защитный элемент и элемент, определяющий канал течения, предотвращают возможность контакта данного низкотемпературного исходного материала с полимеризационным раствором, находящимся в выступающей части, при протекании из первого канала течения в третий канал течения, а сам исходный материал находится в состоянии прямого контакта с осевой мешалкой. Следовательно, если такого защитного элемента нет и нет элемента, определяющего канал течения, как упомянуто в вышерассмотренном варианте осуществления изобретения, исходный материал и полимеризационный раствор, который циркулирует под действием второго средства охлаждения, непосредственно смешиваются друг с другом сразу же после введения в выступающую часть. Следовательно, внутри выступающей части возникает порция полимеризационного раствора, по составу и температуре существенно отличающаяся от полимеризационного раствора внутри главного корпуса. В отличие от этого, в производственном аппарате вышерассмотренного варианта осуществления возможно одновременно и равномерно смешивать низкотемпературный исходный материал, вновь введенный в выступающую часть, полимеризационный раствор внутри полимеризационной емкости и полимеризационный раствор, циркулирующий под действием средства циркуляционного охлаждения в небольшой области днища полимеризационной емкости. В результате оказывается возможным сузить распределения полимерной смолы по составу и температуре.

Кроме того, исходный материал, поступивший в выступающую часть, нагревается под действием теплоты трения, генерируемой при вращении осевой мешалки на опорном элементе, тепла, поступающего от полимеризационного раствора, циркулирующего внутри второго средства охлаждения через защитный элемент, и теплоты, поступающей из внутренней части полимеризационной емкости через перемешивающее устройство. Поэтому исходный материал находится на определенном уровне высокой температуры в момент стекания с самого высокого конца первого канала течения в полимеризационную емкость. Соответственно, разница температур между исходным материалом, стекающим с самого верхнего конца первого канала течения, и полимеризационным раствором становится небольшой. Таким образом, возможно даже более равномерно смешивать и перемешивать исходный материал и полимеризационный раствор. Кроме того, теплота от опорного элемента может быть отведена данным низкотемпературным исходным материалом. Поэтому можно предотвратить перегрев опорного элемента, укорачивающий срок его службы, и начало реакции полимеризации вблизи данного элемента.

Защитный элемент сконструирован так, чтобы находиться в противоположной стороне от канала циркуляционного ввода, когда полимеризационный раствор, пройдя через второе средство охлаждения, поступает в выступающую часть. Соответственно, можно предотвратить боковое смещение осевой мешалки вследствие давления жидкости циркулирующего полимеризационного раствора, возникающего при введении раствора с выступающую часть.

Как рассмотрено выше, можно вызвать равномерное протекание реакции полимеризации внутри полимеризационной емкости. Таким образом, можно получать полимерную смолу, имеющую равномерный состав, стабильным образом в течение длительного периода времени.

В настоящем описании фраза «исходный материал» относится к жидкому материалу, содержащему мономер в качестве исходного материала полимерной смолы, растворитель, регулятор молекулярной массы, инициатор полимеризации, если это необходимо, и т.п., и вновь введенному в полимеризационную емкость через канал ввода исходного материала.

Фраза «полимеризационный раствор» относится к смеси жидких компонентов из числа тех, что находятся в полимеризационной емкости, которые образовали полимерную смолу, мономер в качестве исходного материала полимерной смолы, растворитель, регулятор молекулярной массы, инициатор полимеризации, если это необходимо, и т.п.

Фраза «внутри выступающей части» относится к пространству, из числа тех, что находятся в выступающей части, окруженному наружной поверхностью выступающей части, боковой поверхностью незакрытой осевой мешалки, находящейся на опорном элементе, защитным элементом и элементом, определяющим канал течения, внутренней боковой стенкой выступающей части (исключая боковую стенку элемента, определяющего канал течения) и элементом, определяющим канал течения. То есть фраза «внутри выступающей части» относится к пространству из числа тех, что находятся внутри выступающей части, отличающихся от зазора и с первого по третий каналов течения. Пространство представляет, например, часть 30, обозначенную пунктирной линией на фигуре 7.

Фраза «самый верхний конец первого канала течения» относится к части из числа тех, которые принадлежат первому каналу течения и находятся на самом близком расстоянии от приводного элемента.

Фраза «внутренний объем полимеризационной емкости» относится к объему части пространства внутри полимеризационной емкости. То есть внутренний объем полимеризационной емкости выражается как «(объем, когда внутренняя часть полимеризационной емкости является пустой и не снабжена никакими средствами и деталями)-(объем, занимаемый средствами и деталями, расположенными внутри полимеризационной емкости)». Примеры данных «(средств и деталей, расположенных внутри полимеризационной емкости») включают перемешивающее устройство, опорный элемент, выступающую часть, первое средство охлаждения и элемент, определяющий канал течения. Кроме того, если полимеризационный раствор загружают в полимеризационную емкость, то «внутренний объем полимеризационной емкости» соответствует объему полимеризационного раствора.

Кроме этого, символ «TL (касательная линия)» обозначает границу между цилиндрической частью основного корпуса полимеризационной емкости и скругленными частями углов головной части, составляющими верхнюю часть основного корпуса. Данная касательная линия является, например, частью, обозначенной символом «TL» на фигуре 6.

Краткое описание чертежей

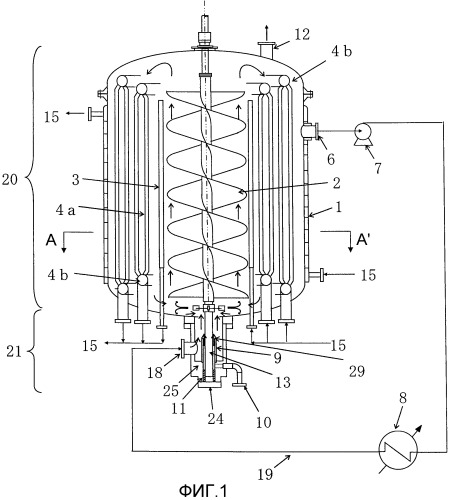

На фигуре 1 представлена схема, использованная для объяснения производственного аппарата первого варианта осуществления изобретения;

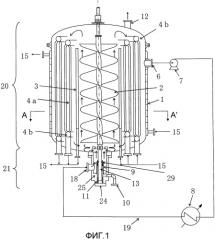

на фигуре 2 представлена другая схема, использованная для объяснения производственного аппарата первого варианта осуществления изобретения;

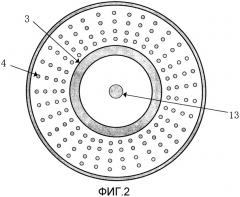

на фигуре 3 представлена схема, использованная для объяснения системы охлаждения, составляющей средства вторичного охлаждения первого варианта осуществления изобретения;

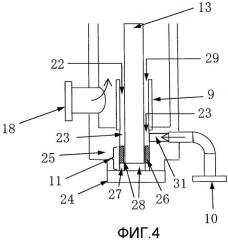

на фигуре 4 представлена схема, использованная для объяснения одного примера выступающей части;

на фигуре 5 представлена другая схема, использованная для объяснения одного примера выступающей части;

на фигуре 6 представлена схема, использованная для объяснения производственного аппарата второго варианта осуществления изобретения;

на фигуре 7 представлена схема, использованная для объяснения внутренней конструкции выступающей части внутри производственного аппарата.

На чертежах цифры имеют следующие значения: 1: охлаждающая рубашка; 2: лопасть перемешивающего устройства; 3: всасывающая труба; 4а: трубчатый охлаждающий змеевик; 4b: кольцевой магистральный трубопровод; 5: предохранительная шайба; 6: канал циркуляционного вывода; 7: циркуляционный насос; 9: защитный элемент; 10, 10а, 10b: канал ввода исходного материала; 11: опорный элемент; 12: отверстие для отвода раствора; 13: осевая мешалка; 15: охлаждающая среда; 18: канал циркуляционного ввода; 19: циркуляционная линия; 20: основной корпус; 21: выступающая часть; 22: первый канал течения; 23: второй канал течения; 24: нижняя крышка выступающей части; 25: элемент, определяющий канал течения; 26: статический подшипник; 27: цилиндрическая конструкция; 28: зазор; 29: самый верхний конец первого канала течения; 30: внутренняя зона выступающей части; 31: третий канал течения.

Наилучший путь осуществления изобретения

Далее настоящее изобретение будет рассмотрено применительно к вариантам его осуществления. Данные варианты осуществления изобретения представлены, чтобы облегчить понимание сути настоящего изобретения, и поэтому настоящее изобретение не ограничивается рассмотренными вариантами его осуществления. Соответственно, настоящее изобретение включает множество альтернативных вариантов рассмотренным ниже вариантам его осуществления.

Кроме того, в представленном ниже материале объяснение может быть дано с использование SAN как одного примера полимерной смолы. Однако полимерная смола, полученная с использованием производственного аппарата и способа получения согласно настоящему изобретению, не ограничивается SAN. Производственный аппарат и способ получения согласно настоящему изобретению также применимы к другим полимерным смолам и смолам на основе сополимеров, в которых реакция полимеризации является экзотермической реакцией.

(Первый вариант осуществления изобретения)

На фигурах 1 и 2 проиллюстрирован один пример производственного аппарата согласно настоящему изобретению. Фигура 1 представляет боковой разрез данного производственного аппарата, и фигура 2 представляет поперечный разрез по линии А-А' производственного аппарата, показанного на фигуре 1 (фигура 2 представляет только основную конфигурацию производственного аппарата, показанного на фигуре 1, и часть его конструкции исключена из фигуры. Кроме того, белая область на черном фоне представляет часть, заполненную полимеризационным раствором). Данный производственный аппарат образован полимеризационной емкостью, включающей основной корпус 20 и выступающую часть 21, проходящую вниз от плоскости днища основного корпуса. Нижняя часть данной выступающей части 21 составляет нижнюю крышку 24.

Над основным корпусом данной полимеризационной емкости установлен не показанный приводной элемент. Кроме того, осевая мешалка 13 соединена с данным приводным элементом. Данная осевая мешалка 13 проходит через основной корпус 20, будучи подвешенной в воздухе в верхней его части, и проходит от приводного элемента в нижнюю область выступающей части 21. Лопасть 2 приварена к боковой поверхности данной осевой мешалки 13. Данная осевая мешалка 13 и лопасть 2 составляют вращающееся перемешивающее устройство, так что исходные материалы внутри полимеризационной емкости могут быть перемешаны и смешаны при вращении перемешивающего устройства. Как показано на фигуре 1, дополнительная лопасть перемешивания 17, включающая вспомогательную лопасть, может быть установлена в нижней части данной лопасти 2. За счет установки дополнительной перемешивающей лопасти таким путем можно улучшить эффективность смешения.

В нижней крышке 24 выступающей части установлен опорный элемент 11, который по окружности покрывает боковую поверхность осевой мешалки 13 без контакта с ней. Данный опорный элемент 11 приспособлен для установки осевой мешалки 13 под контролем, чтобы предотвратить ее чрезмерные колебания вследствие вращения. Кроме того, зазор 28 (показанный на фигуре 4) образуется между опорным элементом 11 и боковой поверхностью осевой мешалки 13 и между опорным элементом 11 и нижней поверхностью осевой мешалки 13.

В верхней части данного основного корпуса 20 расположено отверстие 12 для отвода раствора, так чтобы полимеризационный раствор мог быть выведен.

Внутри выступающей части 21 расположен защитный элемент 9, который по окружности закрывает боковую поверхность осевой мешалки 13 без контакта с ней. Кроме того, часть пространства, находящаяся между защитным элементом 9 и боковой поверхностью осевой мешалки 13, образует первый канал течения.

Внутри основного корпуса полимеризационной емкости расположена всасывающая труба 3, трубчатый охлаждающий змеевик 4а и кольцевой магистральный трубопровод 4b, с которым соединен трубчатый охлаждающий змеевик 4а, так что теплота полимеризации может быть отведена. Всасывающая труба 3, трубчатый охлаждающий змеевик 4а и кольцевой магистральный трубопровод 4b составляют первое средство охлаждения.

Данная всасывающая труба 3 представляет собой, как показано на фигурах 1 и 2, полую цилиндрическую трубу. Охлаждающая среда 15 вводится в нижнюю часть всасывающей трубы 3, протекает внутри нее, а затем выходит через другую нижнюю зону. Таким образом, охлаждающая среда 15 циркулирует по всасывающей трубе. Кроме того, лопасть перемешивающего устройства находится внутри данной всасывающей трубы, так что оказывается окруженной всасывающей трубой. Восходящий поток полимеризационного раствора возникает в области внутри трубы, а нисходящий поток полимеризационного раствора возникает в области вне трубы вследствие вращения перемешивающего устройства, эффективно поднимая вращающийся поток внутри полимеризационной емкости.

На фигуре 1 трубчатый охлаждающий змеевик 4а расположен таким образом, что четырежды окружает наружную сторону всасывающей трубы 3. Охлаждающая среда 15 подается из нижних частей кольцевых магистральных трубопроводов 4b, расположенных в верхней и нижней частях основного корпуса, и проходит через каждое колено трубчатого охлаждающего змеевика 4а, а затем выводится с противоположных нижних зон кольцевых магистральных трубопроводов 4b. Таким образом, охлаждающая среда 15 циркулирует по трубчатому охлаждающему змеевику.

В качестве охлаждающей среды 15, используемой во всасывающей трубе 3 и трубчатом охлаждающем змеевике 4, можно использовать хорошо известную среду, включающую Therminol 55 и Therminol 59, изготавливаемых Soluta Inc., Dowtherm Q и Dowtherm MX производства The Dow Chemical Company, и NeoSK-Oi1 330 и NeoSK-Oi1 1400 производства Soken Tecnikx Co., Ltd.

В качестве первого средства охлаждения может быть целиком использована всасывающая труба 3. Кроме того, когда используют трубчатый охлаждающий змеевик 4а, одну или несколько круговых групп трубчатых охлаждающих витков устанавливают для пары кольцевых магистральных труб, и нет предела для конкретного числа кольцевых магистральных труб. Кроме того, в настоящем варианте осуществления изобретения установлено две пары кольцевых магистральных труб и сдвоенная круговая группа трубчатых охлаждающих змеевиков на каждую пару кольцевых магистральных труб.

Кроме того, первое средство охлаждения не ограничивается всасывающей трубой 3 и трубчатым охлаждающим змеевиком 4а. В альтернативном случае, можно использовать хорошо известный охладитель такой длины, какая может обеспечить стабильное охлаждение полимеризационного раствора в течение продолжительного промежутка времени.

На боковой поверхности выступающей части 21 расположен канал 18 циркуляционного ввода с противоположной стороны от защитного элемента 9. Кроме того, циркуляционная линия 19 соединена от канала 6 циркуляционного отвода основного корпуса 20 до канала 18 циркуляционного ввода. Второе средство 8 охлаждения и циркуляционный насос 7 соединены с данным циркуляционной линией 19 в средних точках. Канал 18 циркуляционного ввода, второе средство 8 охлаждения, циркуляционный насос 7, канал 6 циркуляционного отвода, расположенные на основном корпусе 20, и циркуляционная линия 19 для соединения данных компонентов составляют средство циркуляционного охлаждения. При работе циркуляционного насоса 7 полимеризационный раствор, отводимый по каналу 6 циркуляционного отвода основного корпуса 20, возвращается в выступающую часть 21 по каналу 18 циркуляционного ввода после охлаждения его вторым средством 8 охлаждения.

Нет конкретного ограничения данного второго средства охлаждения, пока полимеризационный раствор может непрерывно охлаждаться протекающим раствором. В качестве второго средства охлаждения предпочтительно использовать такой теплообменник, какой показан на фигуре 3, из числа других теплообменников, способных очищаться по внутренней стенке трубки за счет возвратно-поступательного движения спиральной пружины.

Теплообменник, показанный на фигуре 3, включает рубашку 33 и трубку 38, расположенную в ней. Данная трубка 38 соединена с циркуляционной линией 19 вводом 34 и выводом 35, так что полимеризационный раствор протекает по данной трубке, когда включен циркуляционный насос 7. То есть полимеризационный раствор поступает по каналу 34 ввода, проходит по трубке 38 и затем выходит по отводному каналу 35. Кроме того, теплообменник сконструирован так, что охлаждающая среда вводится по каналу 36 для ввода и отводится по отводному каналу 37. Охлаждающая среда, протекающая внутри данной рубашки 33, и полимеризационный раствор, протекающий внутри трубки 38, разделены друг от друга трубчатым листом, обеспечивая отвод тепла полимеризационного раствора за счет теплопереноса через трубку.

Кроме того, спиральная пружина 39, которая совершает возвратно-поступательное движение вдоль внутренней стенки трубки 38, вставлена в нее и прикреплена к панели 40. Данная панель 40 соединена со стержнем 41, чтобы обеспечить снаружи возвратно-поступательное движение непрерывно или прерывисто с помощью приводного элемента 42 возвратно-поступательного движения.

Когда полимеризационный раствор циркулирует под действием циркуляционного охлаждающего средства в течение продолжительного времени, твердое вещество может прилипнуть к внутренней стенке трубок, внутри которых протекает полимеризационный раствор. Даже если твердое вещество прилипло к внутренней стенке трубки, как указано выше, использование данного теплообменника позволяет периодически соскабливать твердое вещество с помощью спиральной пружины. Как результат этого, оказывается возможным охлаждать полимеризационный раствор стабильно и постоянно.

На фигуре 3 показан случай, когда спиральная пружина осуществляет возвратно-поступательное движение. Однако движение спиральной пружины не ограничивается этим движением. В альтернативном случае, теплообменник может быть сконструирован таким образом, что стержень 31 и приводной элемент 32 возвратно-поступательного движения устанавливаются для каждой спиральной пружины, и каждая спиральная пружина может вращаться независимо. Кроме того, по мере течения охлаждающей среды внутри рубашки 33 можно использовать одну из вышеназванных сред теплопереноса, упомянутых выше.

Третье охлаждающее средство 1 установлено так, чтобы закрыть наружную стенку полимеризационной емкости. В качестве данного третьего охлаждающего средства 1 возможно использовать, например, охлаждающую рубашку.

Канал 10 для подачи исходного материала соединен с выступающей частью 21, так что исходный материал первоначально подается в полимеризационную емкость. Кроме того, данный мономер как исходный материал полимерной смолы и другие исходные материалы обычно поддерживают при низкой температур