Способ переработки органического сырья (варианты)

Иллюстрации

Показать всеИзобретение относится к способам переработки органического сырья, в том числе газообразного, твердого и жидкого сырья с получением высокооктанового бензина и/или другой высоколиквидной химической продукции и сопутствующим производством электрической и тепловой энергии. Изобретение касается способа плазменной переработки сырья в электродуговом плазмотроне, основанной на взаимодействии сырья с кислородом или кислородом и водяным паром с получением синтез-газа, стадией конверсии синтез-газа и использованием вспомогательных стадий - рекуперации тепла, производства электроэнергии, очистки и компрессии синтез-газа, разделения газов и воздуха. Поток газообразного углеводородного сырья вместе с водородом, выделенным из сдувочного газа со стадии конверсии синтез-газа, нагревают и направляют на стадию гидрирования и очистки, при этом одну часть очищенного углеводородного сырья вместе с выделенным из воздуха кислородом или кислородом и водяным паром подают в, по крайней мере, один электродуговой плазмотрон плазмохимического реактора, а другую часть очищенного углеводородного сырья с температурой 200-400°С подают на стадию сатурации и очистки от метанола, где газовый поток контактируют с метанольной водой, которую подают со стадии конверсии синтез-газа, нагревают на стадии рекуперации тепла и вместе с подогретыми кислородом или кислородом и водяным паром направляют в камеру смешения плазмохимического реактора, куда поступают продукты превращения первой части очищенного углеводородного сырья. Полученную газовую смесь с температурой 800-1500°С подают на катализатор конверсии углеводородов, расположенный в плазмохимическом реакторе или в реакторе риформинга, с получением синтез-газа, который охлаждают на стадии рекуперации тепла и после прохождения стадии компрессии направляют в каталитический реактор стадии конверсии синтез-газа. Процесс конверсии синтез-газа проводят под давлением 40-120 атм на бифункциональном катализаторе при средней температуре в реакторе 360-420°С и рециркуляции газообразных продуктов реакции и непрореагировавших компонентов синтез-газа при многостадийном охлаждении выходящего из реактора газа до 10-30°С и конденсации целевого органического продукта, например, бензиновой фракции и побочных продуктов - метанольной воды и углеводородных газов, которые подают в плазмохимический реактор или на стадию производства электроэнергии. Изобретение также относится к варианту способа плазменной переработки сырья. Технический результат - повышение эффективности переработки органического сырья, максимальное использование энергетического потенциала сырья при обеспечении экологической чистоты производства. 2 н. и 9 з.п. ф-лы, 7 ил., 6 пр.

Реферат

Изобретение относится к органической химии, в частности к способам переработки органического сырья, в том числе углеводородного сырья, в химические продукты, а именно к способам переработки газообразного, твердого и жидкого органического сырья с получением высокооктанового бензина и/или другой высоколиквидной химической продукции и сопутствующим производством электрической и тепловой энергии.

Использование природного и попутного нефтяного (ПНГ) газов, угля, мазута и других альтернативных источников органического сырья для получения моторных топлив, тепловой и электрической энергии является приоритетным направлением развития газохимии и энергетики в большинстве развитых стран мира.

Проблема использования ПНГ связана с участием Российской Федерации в Рамочной Конвенции ООН об изменении климата и Киотском протоколе, предусматривающем использование экономических механизмов (торговлю квотами и реализацию совместных проектов) для решения глобальных экологических проблем. Сокращение объемов ПНГ, бесполезно сгорающих в факелах, повлечет снижение эмиссии парниковых газов в атмосферу, что позволит России подойти к реализации механизмов Киотского протокола с очень благоприятными стартовыми условиями.

Важной стадией процесса превращения метана и его гомологов в органические жидкие или легко сжижаемые продукты является стадия получения синтез-газа. Существуют различные технологии окислительной конверсии метана и его гомологов с образованием водорода и оксидов углерода, такие как паровой и пароуглекислотный риформинг, парциальное окисление и их комбинации друг с другом в одном или нескольких реакторах с последующим превращением синтез-газа в ДМЭ или жидкие моторные топлива (патент РФ №2226524, C07C 1/4, 2002 г.). Для полного превращения метана применяют катализаторы на основе никеля или высокие температуры (выше 1200°С).

Перспективной разновидностью высокотемпературных способов переработки метана и его гомологов в синтез-газ являются различные варианты плазменных технологий, применяемые в патентах РФ и других стран (патенты РФ №2075432, C01B 3/24, 1992 г.; №2318722, C01B 3/24, 2006 г.; №2099392, C10J 3/18, 1995 г.; патенты США №6923890, C10G 35/00, 2002 г.; №6884326 B01J 12/08, 2002 г.; №6007742, B01J 19/08, 1998 г.; №5993761, C01B 3/00, 1998 г.; патент Франции №2689116, B01J 12/08, 1993 г.). Например, согласно патенту Франции №2689116, приготовление синтез-газа осуществляется путем постоянного ввода в реактор СН4, паров H2O и CO2 (частично диссоциирующего в плазме). Пропорции газов регулируются так, чтобы конечная смесь содержала, по крайней мере, 2 объема Н2 и 1 объем CO. Автотермичность процесса может поддерживаться путем введения небольших количеств O2 в реакционную смесь. Произведенная смесь (CO+2Н2) благоприятна для синтеза метанола.

В патентной литературе также представлены альтернативные способы получения жидких углеводородных топлив (бензина, дизтоплива) с использованием плазменной технологии образования ацетилена из метана с дальнейшим превращением ацетилена или продукта его гидрирования - этилена - в метанол, бензин, дизтопливо или жидкие углеводороды с преобладанием пентана (патенты США №6130260, C07C 2/76, 1998 г.; №6602920, C07C 2/00, 2001 г.; №7183451, C07C 2/78, 2004 г.; №7667085, C07C 11/28, 2007 г.).

Близким к предлагаемому по своей технической сущности является способ, изложенный в патенте РФ №2175961, C07C 1/12, 2000 г. В способе проводят конверсию метана в синтез-газ и гетерогенно-каталитическую полимеризацию синтез-газа в жидкое топливо. Конверсию метана осуществляют в плазменной трубе при 3-5 атм, 1175-1225°С в присутствии кислородсодержащего газа, при этом содержание кислорода по массе в два раза превышает содержание метана. Полимеризацию проводят последовательно пропуская синтез-газ над хром-никелевым катализатором и цеолитным катализатором при 65-78 атм и 140-160°С. Из полученного продукта выделяют смесь предельных углеводородов C5-C10. Существенным недостатком данного способа является незаконченность процесса синтеза жидкого моторного топлива, т.к. смесь предельных углеводородов C5-C10 не является товарным бензином из-за низкого октанового числа и требуются дополнительные стадии переработки фракции предельных углеводородов С5-С10 в высокооктановые компоненты бензина - ароматические и изомеризованные углеводороды С5-С10.

Близким к предлагаемому по своей технической сущности является способ, изложенный в патенте США №6380268, C07C 27/00, 2000 г. Согласно выбранному прототипу в процессе производства продуктов синтеза Фишера-Тропша из газообразного, жидкого или твердого углеводородного сырья используют высокочастотный плазмотрон, работающий в диапазоне частот 0,37-0,44 МГц. Образующиеся побочно хвостовые газы синтеза Фишера-Тропша и/или выделенный из них CO2 рециркулируют обратно в плазменный реактор для превращения в синтез-газ совместно с исходным углеводородным сырьем.

Основными недостатками способа являются:

1) способ производства жидких моторных топлив ограничен продуктами синтеза Фишера-Тропша, в составе которых, кроме товарной дизельной фракции, присутствует низкооктановая бензиновая фракция и тяжелый углеводородный остаток (воск); для их практического использования необходимы дополнительные технологические стадии переработки;

2) высокочастотный плазмотрон (ВЧ плазмотрон), работающий в диапазоне частот 0,37-0,44 МГц имеет невысокий коэффициент преобразования подводимой электрической энергии в тепловую энергию продуктов риформинга по сравнению с электродуговым нагревом (~70% против ~90%). Проблематичным является создание ВЧ плазмотронов большой мощности, что необходимо для промышленной реализации плазменного риформинга;

3) по стехиометрии процесса пароуглекислотной конверсии метана необходимо около 20% превращенного углерода возвращать назад на конверсию метана в виде диоксида углерода, сосредоточенного в хвостовых газах, т.е. в используемом процессе синтеза Фишера-Тропша должна быть высокая селективность побочного образования CO2 из CO;

4) в способе не применяют кислород для компенсации энергозатрат на проведение процесса пароуглекислотной конверсии метана.

Наиболее близким к предлагаемому по своей технической сущности является способ, изложенный в патенте РФ №2333238, C10J 3/16, 2006 г. В данном способе предложены варианты переработки органических отходов, включающие стадию газификации с получением синтез-газа и твердых неорганических продуктов и каталитическую переработку синтез-газа без или вместе с жидкими органическими отходами с получением газообразных и жидких углеводородов. В качестве газифицирующего агента используют водяной пар или кислород, или водяной пар и кислород, а совместно или раздельно с органическими отходами в синтез-газ перерабатывают также горючий газ (в частности, природный газ). По одному из вариантов для получения синтез-газа используют плазмотрон и реактор парового каталитического риформинга, по другому варианту - только плазмотрон. Полученный синтез-газ подвергают каталитической переработке в высокооктановый бензин в двух реакционных зонах, при этом в первой реакционной зоне расположен катализатор, оксидная часть которого и кислотный компонент находятся в смешанной или раздельной комбинации, а во второй реакционной зоне расположен кислотный катализатор, содержащий цеолит со структурой ZSM-5 или ZSM-11. Данный способ предназначен для переработки твердых и/или жидких органических отходов, а горючий газ (в частности, природный газ) может быть использован совместно или раздельно с органическими отходами только для оптимизации состава получаемого синтез-газа.

Задачей предлагаемого способа является - повышение эффективности переработки органического сырья, максимальное использование энергетического потенциала сырья и обеспечение экологической чистоты производства.

Поставленная задача может быть решена по любому из двух нижеприведенных основных вариантов.

По первому из них (Вариант 1) поставленная задача решается тем, что переработку органического сырья, в том числе углеводородного сырья, осуществляют путем плазменной переработки сырья в электродуговом плазмотроне, основанной на взаимодействии сырья с кислородом или кислородом и водяным паром с получением синтез-газа, каталитической конверсии синтез-газа и вспомогательных стадий - рекуперации тепла, производства электроэнергии, очистки и компрессии синтез-газа, разделения газов и воздуха, при этом поток газообразного углеводородного сырья вместе с водородом, выделенным из сдувочного газа со стадии конверсии синтез-газа, нагревают и направляют на стадию гидрирования и очистки, при этом одну часть очищенного углеводородного сырья вместе с выделенным из воздуха кислородом или кислородом и водяным паром подают в, по крайней мере, один электродуговой плазмотрон плазмохимического реактора, а другую часть очищенного углеводородного сырья с температурой 200-400°С подают на стадию сатурации и очистки от метанола, где газовый поток контактируют с метанольной водой, которую подают со стадии конверсии синтез-газа, при этом процесс тепломассообмена газа с жидкостью осуществляют на твердом носителе или в центробежно-барботажном слое, а очищенную от метанола воду применяют для производства водяного пара, при этом выходящий газовый поток нагревают на стадии рекуперации тепла и вместе с подогретыми кислородом или кислородом и водяным паром направляют в камеру смешения плазмохимического реактора, куда поступают продукты превращения первой части очищенного углеводородного сырья, полученную газовую смесь с температурой 800-1500°С подают на катализатор конверсии углеводородов, расположенный в плазмохимическом реакторе или в реакторе риформинга, с получением синтез-газа, который охлаждают на стадии рекуперации тепла и после прохождения стадии компрессии направляют в каталитический реактор стадии конверсии синтез-газа, где процесс конверсии синтез-газа проводят под давлением 40-120 атм на бифункциональном катализаторе при средней температуре в реакторе 360-420°С и рециркуляции газообразных продуктов реакции и непрореагировавших компонентов синтез-газа при многоступенчатом охлаждении выходящего из реактора газа до 10-30°С и конденсации целевого органического продукта, например, бензиновой фракции и побочных продуктов - метанольной воды и углеводородных газов, которые подают на стадию плазмохимической конверсии сырья или на стадию производства электроэнергии, при этом отводимый из рецикла сдувочный газ разделяют на два потока: водород - направляют на стадию гидрирования и очистки, а обогащенный азотом и оксидами углерода поток - сжигают на стадии производства электроэнергии.

По второму из них (Вариант 2) поставленная задача решается тем, что переработку органического сырья, в том числе углеводородного сырья, осуществляют путем плазменной переработки сырья в электродуговом плазмотроне, основанной на взаимодействии сырья с кислородом или кислородом и водяным паром с получением синтез-газа, каталитической конверсии синтез-газа и вспомогательных стадий - рекуперации тепла, производства электроэнергии, очистки и компрессии синтез-газа, разделения газов и воздуха, при этом поток газообразного углеводородного сырья вместе с водородом, выделенным из сдувочного газа со стадии конверсии синтез-газа, нагревают и направляют на стадию гидрирования и очистки, при этом одну часть очищенного углеводородного сырья вместе с выделенным из воздуха кислородом или кислородом и водяным паром подают в, по крайней мере, один электродуговой плазмотрон плазмохимического реактора, а другую часть очищенного углеводородного сырья с температурой 200-400°С подают на стадию сатурации и очистки от метанола, где газовый поток контактируют с метанольной водой, которую подают со стадии конверсии синтез-газа, при этом процесс тепломассообмена газа с жидкостью осуществляют на твердом носителе или в центробежно-барботажном слое, а очищенную от метанола воду применяют для производства водяного пара, при этом выходящий газовый поток нагревают на стадии рекуперации тепла и вместе с подогретыми кислородом или кислородом и водяным паром направляют в камеру смешения плазмохимического реактора, куда поступают продукты превращения первой части очищенного углеводородного сырья, полученную газовую смесь с температурой 800-1500°С подают на катализатор конверсии углеводородов, расположенный в плазмохимическом реакторе или в реакторе риформинга, с получением синтез-газа, который охлаждают на стадии рекуперации тепла и направляют на стадию компрессии; измельченное твердое и/или жидкое органическое сырье вместе с метанольной водой и/или водяным паром или водяным паром и кислородом подают в электродуговой плазмотрон второго плазмохимического реактора, а полученный синтез-газ охлаждают на стадии рекуперации тепла и очищают от соединений серы, смешивают с синтез-газом, полученным из газообразного углеводородного сырья, в определенном соотношении объемов, компримируют и направляют в каталитический реактор стадии конверсии синтез-газа, где процесс конверсии синтез-газа проводят под давлением 40-120 атм на бифункциональном катализаторе при средней температуре в реакторе 360-420°С и циркуляции газообразных продуктов реакции и непрореагировавших компонентов синтез-газа при многоступенчатом охлаждении циркуляционного газа до 10-30°С и конденсации целевого органического продукта, например, бензиновой фракции и побочных продуктов - метанольной воды и углеводородных газов, которые подают на стадию плазмохимической конверсии сырья или на стадию производства электроэнергии, при этом отводимый из рецикла сдувочный газ разделяют на два потока: водород - направляют на стадию гидрирования и очистки газообразного углеводородного сырья, а обогащенный азотом и оксидами углерода поток - сжигают на стадии производства электроэнергии.

Достижение технического результата обеспечивается за счет совокупности следующих отличительных признаков:

1) поток газообразного углеводородного сырья вместе с водородом, выделенным из сдувочного газа со стадии конверсии синтез-газа, нагревают и направляют на стадию гидрирования и очистки;

2) часть очищенного газообразного углеводородного сырья с температурой 200-400°С подают на стадию сатурации и очистки от метанола, где газовый поток контактируют с метанольной водой, которую подают со стадии конверсии синтез-газа;

3) на стадии сатурации и очистки от метанола процесс тепломассообмена газа с жидкостью осуществляют на твердом носителе или в центробежно-барботажном слое;

4) выходящий со стадии сатурации и очистки от метанола газовый поток нагревают на стадии рекуперации тепла и вместе с подогретыми кислородом или кислородом и водяным паром направляют в камеру смешения первого плазмохимического реактора, куда поступают продукты превращения другой части очищенного углеводородного сырья, а полученную газовую смесь с температурой 800-1500°С подают на катализатор конверсии углеводородов, расположенный в плазмохимическом реакторе или в реакторе риформинга;

5) измельченное твердое и/или жидкое органическое сырье вместе с метанольной водой и/или водяным паром или водяным паром и кислородом подают в электродуговой плазмотрон второго плазмохимического реактора;

5) процесс конверсии синтез-газа проводят под давлением 40-120 атм;

6) перед конденсацией продуктов циркуляционный газ охлаждают в многоступенчатой системе охлаждения до 10-30°С;

7) сдувочный газ, выходящий из циркуляционного контура, разделяют на два потока: водород - направляют на стадию гидрирования и очистки, а обогащенный азотом и оксидами углерода поток - сжигают на стадии производства электроэнергии;

8) в качестве органического сырья используют углеводородное сырье природного или искусственного происхождения, включая широкую фракцию легких углеводородов, попутный нефтяной газ, низконапорный природный газ или природный газ малодебитных месторождений, метановоздушные смеси различного состава с содержанием воздуха до 30 об.% (по Варианту 2), углеводородные газы различных процессов газо- и нефтепереработки, газо- и нефтехимии;

9) в качестве твердого и/или жидкого углеродсодержащего сырья применяют бурый и/или каменный уголь, угольные шлаки, коксовый остаток, древесину, жидкие и/или твердые продукты нефтепереработки, коксо- и нефтехимии;

10) на стадии разделения воздуха получают азот, который направляют на технические нужды и аргон, который используют для защиты электродов плазмотрона.

На фиг.1 - принципиальная схема плазмохимической и каталитической конверсии газообразного органического сырья (углеводородного сырья), совмещенной в одном аппарате - плазмохимическом реакторе.

На фиг.2 - принципиальная схема плазмохимической и каталитической конверсии газообразного органического сырья (углеводородного сырья) при раздельной комбинации процесса в плазмохимическом реакторе и на катализаторе в реакторе риформинга углеводородов.

На фиг.3 - принципиальная схема плазмохимической конверсии твердого или жидкого органического сырья в плазмохимическом реакторе №2.

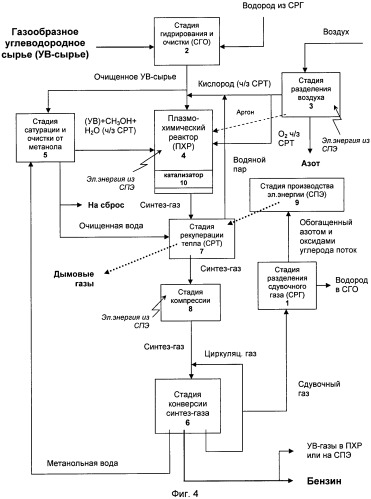

На фиг.4 - принципиальная схема способа переработки органического сырья по Варианту 1 при совмещенной плазмохимической и каталитической конверсии газообразного органического сырья (углеводородного сырья) в одном аппарате - плазмохимическом реакторе.

На фиг.5 - принципиальная схема способа переработки органического сырья по Варианту 1 при раздельной комбинации процесса в плазмохимическом реакторе и на катализаторе в реакторе риформинга углеводородов.

На фиг.6 - принципиальная схема способа переработки органического сырья - газообразного, твердого или жидкого - по Варианту 2 при совмещенной плазмохимической и каталитической конверсии газообразного органического сырья (углеводородного сырья) в одном аппарате - плазмохимическом реакторе.

На фиг.7 - принципиальная схема способа переработки органического сырья - газообразного, твердого или жидкого - по Варианту 2 при раздельной комбинации процесса конверсии газообразного органического сырья (углеводородного сырья) в плазмохимическом реакторе и на катализаторе в реакторе риформинга углеводородов.

Газообразное углеводородное сырье подвергают глубокой очистке от соединений серы в два этапа: 1) гидрирование органических соединений серы до сероводорода, 2) химическое связывание или поглощение сероводорода с использованием процессов хемосорбции или адсорбции. Глубокая очистка углеводородного сырья необходима, чтобы предотвратить дезактивацию катализатора конверсии углеводородов. В результате гидрирования органических соединений серы (например, меркаптанов по реакции (1)) до сероводорода на алюмокобальтмолибденовом катализаторе под давлением сырья и при температуре 350-380°С с последующей очисткой сырья от сероводорода, например, на оксиде цинка (цинковом поглотителе) при температуре 380-400°С по реакции (2), остаточное содержание сероводорода в очищенном синтез-газе не превышает 0,1 мг/нм3 газа, что удовлетворяет жестким требованиям к чистоте сырья для процесса конверсии углеводородов на никелевых катализаторах.

В обоих вариантах заявляемого способа при проведении высокотемпературного плазмохимического и каталитического процессов конверсии газообразного углеводородного сырья используют наряду с водяным паром также кислород, что позволяет сбалансировать содержание CO и H2 в синтез-газе и снизить энергозатраты процесса паровой конверсии углеводородов за счет протекания экзотермических реакций парциального окисления метана и его гомологов:

При этом протекает реакция гидрирования гомологов метана с образованием метана (7) с последующей его конверсией по реакциям (3) и (4):

Процесс осуществляют в плазмотроне и на катализаторе конверсии углеводородов, расположенном в плазмохимическом реакторе (см. фиг.1) или реакторе риформинга углеводородов (см. фиг.2). Для увеличения эффективности использования углерода и водорода газообразного углеводородного сырья в Варианте 2 заявляемого способа применяют конверсию углеводородных газов в плазмохимическом реакторе №1 (схема реактора №1 с катализатором показана на фиг.1) или плазмохимическом реакторе №1 в комбинации с каталитическим реактором риформинга (данная комбинация реакторов показана на фиг.2) одновременно с переработкой жидкого или твердого органического сырья в плазмохимическом реакторе №2 (схема реактора №2 показана на фиг.3). Использование дополнительного органического сырья для получения синтез-газа, обогащенного монооксидом углерода и незабалластированного азотом, позволяет получить синтез-газ оптимального состава и снизить в нем содержание азота при использовании в качестве газообразного сырья метановоздушных смесей, например, угольного метана или других метансодержащих газов, забалластированных азотом. При этом возможна переработка угольного метана с содержанием воздуха до 25-30 об.% без применения способов обогащения метана.

В заявляемом способе при разделении воздуха на криогенной установке получают кислород, азот и аргон. Кислород используют в качестве окислителя при проведении высокотемпературного плазмохимического процесса парциального окисления углеводородов для снижения удельного расхода электроэнергии, расходуемое плазмотроном на поддержание процессов паровой и углекислотной конверсии углеводородов. Оптимальное соотношение между кислородом и водяным паром или кислородом, водяным паром и диоксидом углерода определяют на основе минимизации затрат электроэнергии - с одной стороны и предотвращения образования «свободного» углерода при недостатке водяного пара и низких температурах - с другой. Азот используют для технических работ, периодически проводимых на установке, или после глубокой очистки от кислорода применяют для проведения регенерации катализатора конверсии синтез-газа. Аргон необходим для защиты электродов плазмотрона. Избыток аргона закачивают в баллоны высокого давления.

Процесс получения жидких моторных топлив (высокооктанового бензина) и других продуктов из синтез-газа проводят в одной или нескольких реакционных зонах каталитического реактора (или отдельных реакторах) под давлением 40-120 атм и температурах 200-500°С. Синтез-газ подвергают превращению на катализаторах, содержащих оксиды цинка и хрома или цинка, хрома и меди или меди и алюминия в смешанной или раздельной комбинации с кислотным компонентом - цеолитом типа ZSM-5, ZSM-11, Beta, морденит или силикоалюмофосфатом или оксидом алюминия или комбинации кислотных компонентов, расположенных в одной или нескольких реакционных зонах каталитического реактора (или отдельных реакторах). Типы и соотношения используемых компонентов комбинированного катализатора (оксида металла, цеолита или силикоалюмофосфата или оксида алюминия) определяются многими параметрами, а именно составом синтез-газа, рабочим давлением, температурой, целевыми продуктами и т.д.

В патентной литературе приведены описания способов получения высокооктанового бензина, диметилового эфира (ДМЭ), фракции ароматических углеводородов, легкой бензиновой и пропан-бутановой фракций из синтез-газа, а также свойств активных компонентов, применяемых для приготовления используемых здесь катализаторов.

Катализаторы и их комбинации, описанные ранее в патентах РФ, при использовании в заявленном способе рабочих давлений до 120 атм позволяют добиться максимально возможной степени превращения синтез-газа, а также высоких показателей качества синтетического бензина с умеренным содержанием ароматических углеводородов (от 15-20 до 40-45 мас.%), низком содержании н-парафинов (3-5 мас.%) и олефинов (не более 5 мас.%). Определяемое октановое число синтетических бензинов в зависимости от типа катализаторов и параметров процесса превращения синтез-газа находится в пределах от 80 до 95 (ИМ), а по содержанию бензола и соединений серы полученные автобензины соответствуют международным стандартам Евро-4 и Евро-5.

Важной характеристикой настоящего изобретения является экологичность применяемой технологии для переработки различного органического сырья, в перечисленные выше продукты. Она достигается за счет возврата побочно образующихся продуктов в процесс конверсии сырья, а также использовании новых подходов в технологии уничтожения вредных примесей. Одним из таких продуктов, образующихся побочно в небольших количествах при синтезе высокооктанового бензина, является метанол - сильный яд, который даже в низкой концентрации в воде опасен для людей и окружающей среды. Водный конденсат или метанольная вода содержит метанол от 1 до 10 мас.% и, поэтому, подлежит полной биологической или химической очистке перед сбрасыванием в канализацию или природные водоемы.

В процессах переработки углеродсодержащих материалов с низким отношением Н/С (например, кокса или антрацита) в синтез-газ и, далее, в углеводороды полученная побочно метанольная вода может быть полностью использована на стадии паровой газификации углеродсодержащих материалов. При превращении различного углеводородного сырья, содержащего метан в качестве главного углеродсодержащего компонента и, поэтому, имеющего высокое отношение Н/С, по стехиометрии протекающих реакций в процессе синтеза бензина образуется воды больше, чем необходимо для образования синтез-газа из углеводородного сырья. Поэтому, метанольная вода не может быть полностью израсходована в процессах парокислородной конверсии метана и других газообразных углеводородов.

Авторы настоящего изобретения предлагают использовать в процессе конверсии газообразного углеводородного сырья только часть метанольной воды, а именно весь метанол (а также растворенный в метанольной воде побочный диоксид углерода) и то количество паров воды, уносимое газовым потоком при прохождении сырьевого углеводородного газа через сатуратор или циркуляционно-барботажный аппарат, необходимое для нормального протекания процесса превращения метана и других углеводородов в смесь CO и H2. Метанол и диоксид углерода, введенные в плазмохимический реактор, превращаются в заданных условиях (давление 1 атм и температура 1000-1500°С) в синтез-газ. Оставшуюся после сатуратора или циркуляционно-барботажный аппарата часть воды, не содержащую метанол, диоксид углерода и неорганические соединения, применяют для производства водяного пара, который дополнительно используют для плазмохимической конверсии углеводородного сырья и/или направляют на теплоэнергетические и/или хозбытовые нужды установки. Количество водяного пара для протекания плазмохимической конверсии углеводородов определяют исходя из стехиометрии протекания реакций парциального окисления и паровой конверсии углеводородов и мольного соотношения Н2, CO и CO2 в получаемом синтез-газе.

Применение в заявленном способе многоступенчатого охлаждения выходящего из реактора газа до 10-30°С при давлениях до 120 атм значительно повышает степень конденсации жидких продуктов. Чем выше степень разбавления газа азотом, тем ниже должна быть температура его охлаждения и сепарации на жидкие и газообразные продукты.

Важная роль в достижении высокой селективности по углеводородам бензиновой фракции и степени превращения синтез-газа принадлежит циркуляции газового потока после сепарации жидких продуктов. Во-первых, постоянное удаление воды и жидких углеводородов из контактирующего газа в значительной степени подавляет реакцию образования малоактивного диоксида углерода и снижает скорость протекания побочных реакций крекинга углеводородов. Во-вторых, высокие линейные скорости циркулирующего газового потока в сочетании с постоянным уносом избыточного тепла из зоны катализа положительно влияют на распределение температуры в реакторе, улучшают протекание процессов теплопередачи и массообмена. Таким образом, применение циркуляции в заявляемом способе способствует увеличению выхода целевых продуктов с единицы объема синтез-газа. При значительном увеличении объема газа, циркулирующего через теплообменную аппаратуру и сепаратор, растет их металлоемкость и производительность циркуляционного компрессора, а соответственно увеличивается стоимость установки и расход электроэнергии. Оптимальное сочетание затрат на циркуляцию и положительных качеств высокой кратности циркуляции при промышленном осуществлении настоящего изобретения находится в интервале величин кратности от 5 до 25.

Рекуперацию физического тепла дымовых газов и высокотемпературных газовых потоков после плазмохимического реактора, а также химической энергии газообразных побочных продуктов со стадии синтеза углеводородов, осуществляют в едином парогазовом блоке по следующей схеме: 1) поток газа после плазмохимического реактора направляют в высокотемпературный теплообменник, в котором за счет тепла потока генерируется пар высоких параметров, направляемый далее в паровую турбину; 2) горючий газ, состоящий из обогащенного азотом и оксидами углерода потока, подают на сжигание на стадию генерации тепла и электроэнергии. Паровая и газовая турбины являются приводами электрогенераторов, производящих электроэнергию. Низкопотенциальное тепло газовых потоков после парогенерирущего теплообменника и газовой турбины используют для подогрева воздуха и воды, используемых в энергетических циклах парогазового блока. Таким образом, применение данной схемы утилизации тепла в едином парогазовом блоке позволяет достигнуть максимально возможной степени рекуперации энергии.

Принципиальные схемы иллюстрируют стадию конверсии органического сырья в синтез-газ (см. фиг.1-3) и варианты предлагаемого способа переработки органического сырья (см. фиг.4-7). Сущность предлагаемого способа и его практическая применимость излагается в нижеприведенных примерах 1-6.

Примеры осуществления предлагаемого способа по Варианту 1.

Пример 1. Схематичное описание примера показано на фиг.4. Газообразное углеводородное сырье - широкая фракция легких углеводородов (ШФЛУ) компонентного состава: 2 мас.% метана + этана, 36 мас.% пропана, 20 мас.% изо-бутана, 24 мас.% н-бутана, 7 мас.% изо-пентана, 5 мас.% н-пентана, 6 мас.% гексанов и других углеводородов, менее 0,1 мас.% серосодержащих соединений, смешивают с водородом, выделенным из сдувочного газа на стадии разделения сдувочного газа 1, нагревают до температуры 400°С и направляют в реактор гидрирования и адсорбер H2S на стадию гидрирования и очистки 2 до остаточного содержания не более 0,1 мг серы/нм3 газа. Одну часть очищенного ШФЛУ вместе с водяным паром и выделенным на стадии разделения воздуха 3 кислородом подают в электродуговой плазмотрон плазмохимического реактора 4, а другую часть очищенного ШФЛУ с температурой 350°С подают в центробежно-барботажный аппарат (ЦБА) на стадию сатурации и очистки от метанола 5, где газовый поток контактируют с метанольной водой, которую подают со стадии конверсии синтез-газа 6. Выходящую из ЦБА очищенную от метанола воду применяют для производства водяного пара в котле-утилизаторе на стадии рекуперации тепла 7. Выходящий из ЦБА газовый поток нагревают до 450°С на стадии рекуперации тепла 7 и вместе с подогретым кислородом направляют в камеру смешения плазмохимического реактора 4 адиабатического типа, куда поступают из плазмотрона продукты превращения первой части очищенного ШФЛУ. Полученную газовую смесь с температурой 800°С подают на катализатор конверсии углеводородов 10, расположенный в плазмохимическом реакторе 4, где протекают реакции парциального окисления и паровой конверсии углеводородов с образованием смеси CO, CO2 и H2. Выходящий из плазмохимического реактора 4 синтез-газ с объемным соотношением (H2-CO2)/(CO+CO2), близким к двум, охлаждают на стадии рекуперации тепла 7 и после прохождения стадии компрессии 8 направляют в каталитический реактор стадии конверсии синтез-газа 6. Процесс конверсии синтез-газа проводят под давлением 80 атм на бифункциональном катализаторе синтеза углеводородов при средней температуре в реакторе 390°С. Полученные продукты после реактора охлаждают в многоступенчатой системе холодильников до 30°С и разделяют в сепараторах высокого и низкого давления на газ, метанольную воду и жидкую углеводородную фракцию. Большую часть газа подают по рециклу в каталитический реактор, меньшая часть газа идет на сдувку. Выход товарного бензина, содержащего 37 мас.% ароматических углеводородов, составляет 142 г/нм3 синтез-газа при конверсии оксидов углерода около 93%. Отводимый из рецикла сдувочный газ разделяют на стадии разделения сдувочного газа 1 на два потока: водород, который направляют на стадию гидрирования и очистки 2, и обогащенный азотом и оксидами углерода поток, который сжигают на стадии производства электроэнергии 9. Танковый газ и газ стабилизации после сепарации низкого давления и ректификации бензина направляют в плазмохимический реактор 4.

Пример 2. Схематичное описание примера показано на фиг.5. Газообразное углеводородное сырье - факельный попутный нефтяной газ (ПНГ) компонентного состава: 38 об.% метана, 15 об.% этана, 25 об.% пропана, 21 об.% бутанов, пентанов и других легких углеводородов, 1 об.% диоксида углерода и азота, а также 35 мг/нм3 серосодержащих соединений, смешивают с водородом, выделенным из сдувочного газа на стадии разделения сдувочного газа 1, нагревают до температуры 390°С и направляют в реактор гидрирования и адсорбер H2S на стадию гидрирования и очистки 2 до остаточного содержания не более 0,1 мг серы/нм3 газа. Одну часть очищенного ПНГ вместе с водяным паром и выделенным на стадии разделения воздуха 3 кислородом подают в электродуговой плазмотрон плазмохимического реактора 4, а другую часть очищенного ПНГ с температурой 320°С подают на стадию сатурации и очистки от метанола 5, где газовый поток контактируют с метанольной водой, которую подают со стадии конверсии синтез-газа 6. Процесс тепломассообмена газа с жидкостью осуществляют в сатураторе на твердом носителе - кольцах Рашига. Выходящую из сатуратора очищенную от метанола воду применяют для производства водяного пара в котле-утилизаторе на стадии рекуперации тепла 7. Выходящий из сатуратора газовый поток нагревают до 480°С на стадии рекуперации тепла 7 и вместе с подогретыми кислородом и водяным паром направляют в камеру смешения плазмохимического реактора 6 адиабатического типа, куда поступают из плазмотрона продукты превращения первой части очищенного ПНГ. Полученную газовую смесь с температурой 850°С на выходе из плазмохимического реактора 4 подают на катализатор конверсии углеводородов 10, расположенный в реакторе риформинга, где протекают реакции парциального окисления и паровой конверсии углеводородов с образованием смеси CO, CO2 и H2. Выходящий из реактора риформинга синтез-газ с объемным соотношением (H2-CO2)/(CO+CO2), близким к двум, охлаждают на стадии рекуперации тепла 7 и после прохождения стадии компрессии 8 направляют в каталитический реактор стадии конверсии синтез-газа 6. Процесс конверсии синтез-газа проводят под давлением 50 атм на бифункциональном катализаторе синтеза диметилового эфира при средней температуре в первой зоне реактора 290°С и на цеолитсодержащем катализаторе превращения диметилового эфира в углеводороды при средней температуре во второй зоне реактора 420°С. Полученные продукты после реактора охлаждают в многоступенчатой системе холодильников до 20°С и разделяют в сепараторах высокого и низкого давления на газ, метанольную воду и жидкую углеводородную фракцию. Большую часть газа подают по рециклу в каталитический реактор, меньшая часть газа идет на сдувку. Выход товарного бензина, содержащего 45