Лист из магниевого сплава

Иллюстрации

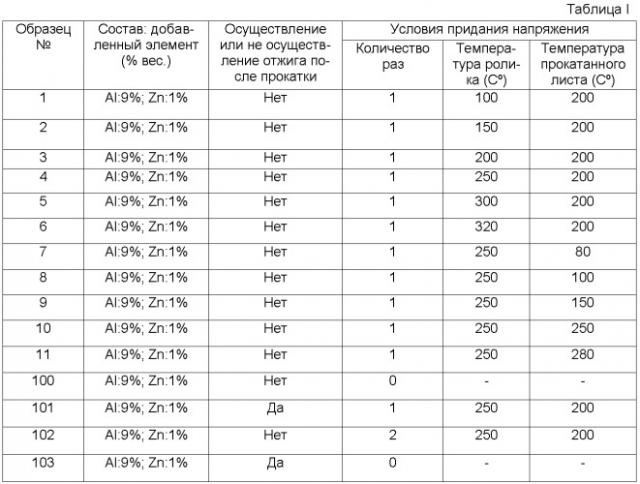

Показать всеИзобретение относится к области металлургии, в частности к листу из магниевого сплава. Заявлены лист из магниевого сплава, изделие, полученное пластическим формованием листа, и способ его получения. Лист из магниевого сплава, имеющего полуширину пика, составляющую от 0,20 до 0,59 градусов для дифракционного пика (0004) при монохроматической рентгеновской дифракции, имеющий величину индикатора ориентации по оси с, равную 4,00 или более, и средний угол наклона оси с, равный пяти градусам или менее. Изделие может быть получено пластическим формованием при температуре 200°С или более листа из магниевого сплава. Способ получения листа из магниевого сплава, включающий прокатку слитка из магниевого сплава, формирование напряжения в листе путем его пропускания между роликами, нагретыми до температуры от 150°С до 300°С. Лист из магниевого сплава обладает высокой пластической формуемостью в теплом состоянии. Изделие, сформованное из листа, характеризуется высокой стойкостью к ударным воздействиям. 3 н. и 15 з.п. ф-лы, 2 ил., 7 табл., 2 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к листу из магниевого сплава, формованному изделию, полученному пластическим формованием такого листа, и способу получения такого листа. В частности, настоящее изобретение относится к листу из магниевого сплава, обладающего высокой формуемостью при пластическом формовании в горячем состоянии (температура заготовки во время формования: от 200°С до 300°С).

Уровень техники

Разработчики использовали магниевые сплавы, полученные в результате добавления различных элементов к магнию, для получения материалов, таких как корпуса для мобильных устройств, включая сотовые телефоны, персональные компьютеры-ноутбуки, а также детали автомобилей. Однако магниевый сплав, имеющий гексагональную кристаллическую структуру (гексагональную плотноупакованную структуру), имеет плохую пластическую формуемость при обычной температуре. Следовательно, изделие из магниевого сплава, используемое для вышеупомянутых видов корпусов и подобного, в основном, получают, используя литой материал, сформованный посредством процесса литья под давлением или процесса тиксотропического формования.

С другой стороны, ковкий магниевый сплав, такой как AZ31, который относительно легко поддается пластическому формованию, подвергали пластическому формованию, такому как штамповка или ковка. Например, изобретатели разрабатывали штампованное изделие, формуемое штамповкой прокатанного листа, получаемого в результате прокатки слитка при температуре, составляющей 200°С или более (в теплых условиях или горячих условиях), при которой призматическая плоскость и пирамидальная плоскость гексагонального кристалла подвергаются деформации скольжения. С целью улучшения пластической формуемости разработчики изучали превращение структуры магниевого сплава в тонкую рекристаллизованную текстуру, например, посредством отжига прокатанного листа до пластического формования (см. патентную ссылку 1). Кроме того, в патентной ссылке 2 описана техника наклона плоскости (0002) по направлению к прокатанной поверхности, включающая многократную обработку прокатанного листа, объединяющую обработку с использованием рычага ролика и термическую обработку рекристаллизацией. В патентной ссылке 2 утверждается, что благодаря данному способу может быть улучшена пластическая формуемость при температуре 100°С или менее.

Патентная ссылка 1: опубликованная заявка на Японский патент Tokukai 2007-98470.

Патентная ссылка 2: опубликованная заявка на Японский патент Tokukai 2005-298885.

Раскрытие изобретения

Техническая задача

Несмотря на вышеприведенное описание, даже в том случае, если лист, имеющий рекристаллизованную структуру, получают в результате термической обработки, направленной на рекристаллизацию, такой лист подвергается деформационному упрочнению из-за накопления в нем напряжения и повышения плотности дислокаций во время пластического формирования в теплых условиях, т.е. при температуре 200°С или более, в частности, 200°С или более и 300°С или менее. В результате, лист не может деформироваться с большим удлинением, поэтому такой лист иногда ломается. Следовательно, лист, имеющий рекристаллизованную текстуру, полученную в результате вышеупомянутой термической обработки, может не выдержать обработки пластическим формованием для получения желаемой формы.

Кроме того, на формованном изделии, полученном штамповкой листа, имеющем текстуру, при которой плоскость (0002) наклонена по направлению к прокатанной поверхности, т.е. ось «с» не параллельна направлению толщины листа, а пересекает ее, в результате удара, такого как падение объекта, может образоваться вмятина. Текстура вышеописанного листа (текстура, при которой ось «с» пересекает направление толщины) сохраняется даже после штамповки. Следовательно, формованное изделие находится в состоянии, при котором плоскость (0002) пересекает направление толщины листа. Скользящая плоскость магниевого сплава при обычной температуре практически представляет собой всего лишь плоскость (0002). Следовательно, даже при использовании такого формованного изделия при обычной температуре, при его ударе, например, при падении объекта, скольжение плоскости (0002) легко обеспечивает пластическую деформацию в направлении толщины листа, образуя глубокую вмятину.

Настоящее изобретение было осуществлено ввиду вышеизложенных обстоятельств. Целью настоящего изобретения является разработка листа из магниевого сплава, имеющего высокую пластическую формуемость в теплом состоянии, и способа его получения.

Другой целью настоящего изобретения является разработка сформованного из магниевого сплава изделия, имеющего высокую стойкость к ударным воздействиям.

Решение поставленной задачи

Авторы настоящего изобретения обнаружили, что формуемость в теплом состоянии листа из магниевого сплава (катанного листа) может быть повышена в результате намеренного придания определенного напряжения листу до пластического формования, а не путем ускорения рекристаллизации благодаря осуществлению термической обработки, направленной на рекристаллизацию листа до пластического формования. При придании определенного напряжения листу из магниевого сплава до пластического формования в теплом состоянии, энергия напряжения, вырабатываемая упомянутым определенным напряжением, приданным заранее, прибавляется к термической энергии, приданной нагреванием во время пластического формования в теплом состоянии, и энергии напряжения, выработанной напряжением, накапливающимся во время пластического формования. Три вида энергии становятся движущей силой развития непрерывной рекристаллизации в вышеописанном листе во время пластического формования в теплом состоянии при температуре, составляющей 200°С или более. Поэтому авторы настоящего изобретения считают, что описываемый лист, напряжение в котором формируется заранее, не повышает плотность дислокаций, проявляет меньшую тенденцию к развитию деформационного упрочнения даже без особого регулирования условий для пластического формования, такого как штамповка, и способен обеспечить высокую пластическую формируемость, при которой удлинение повышается до 100% или более при температуре, составляющей 200°С или более. На основании упомянутых открытий авторы настоящего изобретения предлагают лист из магниевого сплава согласно настоящему изобретению, имеющий высокую пластическую формуемость в теплом состоянии.

Лист из магниевого сплава согласно настоящему изобретению характеризуется тем, что он состоит из сплава на основе магния, а полуширина его пика составляет 0,20 градусов или более и 0,59 градусов или менее для дифракционного пика (0004) при монохроматической рентгеновской дифракции. Лист из магниевого сплава согласно настоящему изобретению может быть получен благодаря описанному ниже способу получения согласно настоящему изобретению.

Согласно настоящему изобретению способ получения листа из магниевого сплава представляет собой способ получения листа из сплава на основе магния. Данный способ включает стадию прокатки материала, состоящего из описываемого сплава на основе магния, и стадию придания напряжения прокатанному листу, полученному в результате операции прокатки, при этом прокатанный лист находится в нагретом состоянии. Придание напряжения осуществляют таким образом, что полуширина его дифракционного пика (0004) достигает 0,20 градуса или более и 0,59 градуса или менее при монохроматической рентгеновской дифракции, которой подвергается лист после придания ему напряжения. Термическую обработку, направленную на перекристаллизацию, не осуществляют до стадии сообщения напряжения и после нее. Далее настоящее изобретение поясняется более подробно.

Лист из магниевого сплава

Полуширина пика

Лист из магниевого сплава согласно настоящему изобретению получают, намеренно придавая напряжение прокатанному листу. Следовательно, такой лист имеет распределение размеров зерен, отличное от распределения размеров зерен прокатанного листа, подвергнутого термической обработке, направленной на рекристаллизацию. Полуширина пика при рентгеновской дифракции отражает распределение размеров зерен (кристаллитов). Следовательно, в качестве индикатора размера зерен листа из магниевого сплава согласно настоящему изобретению используют полуширину пика на диаграмме специфической дифракции (дифракционный пик (0004)) при монохроматической рентгеновской дифракции. В вышеприведенной части описания термин “полуширина пика” означает ширину пика при 50% интенсивности дифракционного пика (0004). В том случае, если полуширина дифракционного пика (0004) находится за пределами диапазона, составляющего 0,20 градуса или более и 0,59 градуса или менее, удлинение листа не может быть увеличено до 100% или более в теплых условиях (при температуре, составляющей от 200°С до 300°С). В результате, изделия различной формы не могут быть подвергнуты достаточной пластической деформации. Более желательно, чтобы полуширина пика составляла 0,20 градуса или более и 0,54 градуса или менее.

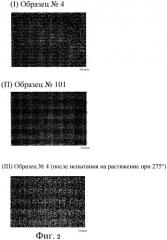

Внутренняя текстура

Лист из магниевого сплава согласно настоящему изобретению имеет остаточное напряжение (полоса сдвига). Следовательно, при рассматривании внутренней части листа под микроскопом граница зерна прозрачного кристалла менее заметна. Иными словами, лист имеет текстуру, в которой кристаллическое зерно является нечетким. В результате, определение размера кристаллических зерен и ориентации отдельных кристаллических зерен листа из магниевого сплава согласно настоящему изобретению практически невозможна или затруднена. Тем не менее, поскольку лист из магниевого сплава согласно настоящему изобретению позволяет определить пик монохроматической- рентгеновской дифракции, такой лист не является аморфным. Текстуру такой кристаллической структуры определяют количественно, используя коэффициент достоверности (CI) во время измерения при помощи метода дифракции отраженных электронов (EBSD).

Наличие участка с низким CI

Термин "CI" представляет собой индекс, показывающий уверенность при определении ориентации кристаллов, описанном в инструкции к использованию микроскопа для определения ориентации (OIM), выпускаемом NSL Solutions К.К. Величина CI может быть определена в отдельных точках измерения. Предполагается, что ориентация может быть правильно определена в 95% или более точках измерения, в которых величина CI составляет 0,1 или более. Лист из магниевого сплава, подвергнутый термической обработке, направленной на рекристаллизацию, практически состоит из участков, величина CI которых составляет 0,1 или более. С другой стороны, лист из магниевого сплава согласно настоящему изобретению включает большое количество участков, величина CI которых составляет менее 0,1 (участки с низким CI), что является одним из характерных признаков такого листа. Более конкретно, в таком листе площадь, занимаемая участками с низким CI, составляет 50% или более и менее 90%. Иными словами, при исследовании листа из магниевого сплава согласно настоящему изобретению участок, на котором невозможно определить ориентацию зерен кристаллов, точно составляет 50% или более от общей площади листа. Причина, по которой в такой полосе сдвига ориентация не может быть точно определена, вероятно, заключается в том, что помимо неправильного приготовления образца и несоответствующих условий измерения, свое влияние оказывают дефекты кристаллов, такие как дислокации и двойниковые кристаллы, а также напряжение. Неправильное приготовление образца включает усиление напряжения, вызванное механической шлифовкой, и загрязнение поверхности образца. Несоответствующие условия измерения включают некорректные системные данные о кристалле, используемые для получения изображения, что имеет большое значение. Меры по предотвращению вышеупомянутой неправильности и несоответствия описаны ниже.

Форма

Виды листов из магниевого сплава согласно настоящему изобретению включают длинный лист, свернутый в виде рулона, и короткий лист, отрезанный от длинного листа. В длинном листе направление длины обычно параллельно направлению прокатки. Короткий лист обычно имеет форму прямоугольника (включая квадрат), получаемого в результате разрезания длинного листа в направлении, перпендикулярном направлению прокатки. Отрезанный прямоугольный лист иногда подвергают дальнейшему разрезанию в направлении, параллельном направлению прокатки. В результате такого разрезания получают прямоугольный лист, одна сторона которого имеет направление, параллельное направлению прокатки, а другая сторона, перпендикулярная первой стороне, имеет направление, перпендикулярное направлению прокатки. Направление одной стороны или направление другой стороны совпадает с направлением ширины листа.

Толщину листа из магниевого сплава согласно настоящему изобретению можно варьировать, соответствующим образом регулируя рабочее соотношение во время прокатки (обжатие при прокатке). Например, при использовании листа из магниевого сплава согласно настоящему изобретению в качестве, как описано ниже, материала для корпуса электронного устройства, желательно, чтобы лист имел толщину, составляющую 2 мм или менее, более желательно - 0,03 мм или более и 1,5 мм или менее.

Остаточное напряжение

Лист из магниевого сплава согласно настоящему изобретению имеет сжимающее остаточное напряжение, поскольку напряжение сообщается прокатанному листу, что также является одним из характерных признаков листа. Более конкретно, на поверхности листа сжимающее остаточное напряжение имеется в направлении ширины листа или в направлении под углом в 90° относительно направления ширины листа. В том случае, если лист представляет собой упомянутый выше длинный лист, направление ширины листа определяют как направление, перпендикулярное направлению длины (т.е. направлению прокатки). В том случае, если лист представляет собой короткий лист, имеющий форму прямоугольника, направление ширины листа определяют как направление любой одной стороны. При использовании короткого листа, в тех случаях, когда может быть установлено направление прокатки, направление, перпендикулярное направлению прокатки, определяют как направление ширины листа.

В том случае, если направление прокатки совпадает с направлением под углом 90° относительно направления к ширине листа (при использовании длинного листа - направление длины), удельная величина описанного выше сжимающего остаточного напряжения составляет 0 МПа или более и 100 МПа или менее в направлении прокатки (0 МПа включено в сжимающее остаточное напряжение), и 0 МПа или более и 100 МПа или менее в направлении под углом 90° относительно направления прокатки. В том случае, если сжимающее остаточное напряжение выходит за пределы вышеуказанного диапазона или имеется растягивающее остаточное напряжение, удлинение листа не может быть повышено до 100% или более в теплых условиях (при температурном интервале, составляющем от 200°С до 300°С). В результате, осуществление достаточного действия по пластической деформации различных форм является затруднительным. Величина такого остаточного напряжения может быть использована в качестве индикатора, показывающего наличие напряжения.

Ориентация по оси с

Лист из магниевого сплава согласно настоящему изобретению интенсивно сохраняет ориентацию по оси с прокатанного листа, что также является одним из характерных признаков данного листа. Плоскость (0002) прокатанного листа в основном выровнена параллельно направлению прокатки. Следовательно, ось с прокатанного листа ориентирована таким образом, чтобы быть перпендикулярной направлению прокатки. Иными словами, она ориентирована так, чтобы быть перпендикулярной поверхности прокатанного листа. Лист из магниевого сплава согласно настоящему изобретению практически сохраняет вышеописанное состояние ориентации прокатанного листа. В результате, величина индикатора ориентации по оси с достигает 4,00 или более. Кроме того, средний угол наклона оси с составляет всего лишь 5° или менее. Формованное изделие согласно настоящему изобретению, полученное в результате осуществления пластического формования вышеописанного листа из магниевого сплава согласно настоящему изобретению, вероятно, сохраняет состояние ориентации листа и имеет текстуру, в которой ось с ориентирована почти перпендикулярно поверхности формованного изделия. Следовательно, вероятность возникновения пластической деформации в направлении толщины меньше. В результате, даже если формованное изделие согласно настоящему изобретению подвергается воздействию удара, в частности при падении, развитие большой вмятины является менее вероятным.

Свойства в теплых условиях

Лист из магниевого сплава согласно настоящему изобретению имеет высокую степень удлинения в теплых условиях (в температурном интервале, составляющем 200°С или более и 300°С или менее). Более конкретно, он имеет очень высокую степень удлинения: 100% или более при температуре, составляющей 200°С или выше, предпочтительно, 200% или более при температуре, составляющей 250°С или выше, и, более предпочтительно, 300% или более при температуре, составляющей 275°С или выше. Имея, как описано выше, достаточную степень удлинения в теплых условиях, лист из магниевого сплава согласно настоящему изобретению менее подвержен развитию трещин и подобного и имеет высокую пластическую формуемость при осуществлении теплого пластического формования, такого как штамповка в теплом состоянии.

Кроме того, лист из магниевого сплава согласно настоящему изобретению имеет небольшую анизотропию при вышеописанном удлинении в теплых условиях, что также является одним из характерных признаков данного листа. Более конкретно, если принять любое направление листа из магниевого сплава согласно настоящему изобретению за ноль градусов, разница в удлинении между следующими четырьмя направлениями является небольшой:

- первое направление представляет собой упомянутое направление, составляющее ноль градусов;

- второе направление представляет собой направление, составляющее 45°, наклоненное на 45° относительно направления в ноль градусов;

- третье направление представляет собой направление, составляющее 90°, наклоненное на 90° относительно направления в ноль градусов (т.е. направления, перпендикулярного направлению в ноль градусов); и

- четвертое направление представляет собой направление, составляющее 135°, наклоненное на 135° относительно направления в ноль градусов (т.е. направления, перпендикулярного направлению в 45°).

Иными словами, лист имеет удлинение, составляющее 100% или более при 200°С или выше во всех упомянутых четырех направлениях, при этом отдельные случаи удлинения сравнимы один с другим. Это же касается случаев, когда температура составляет 250°С или выше и 275°С или выше. Имея, как описано выше, небольшую анизотропию, лист из магниевого сплава согласно настоящему изобретению менее подвержен развитию трещин и подобного и имеет высокую пластическую формуемость при осуществлении теплого пластического формования в любом направлении.

Свойства при обычной температуре

Лист из магниевого сплава согласно настоящему изобретению имеет очень хорошие механические свойства (удлинение, прочность на растяжение и 0,2% условный предел текучести) при обычной температуре (20°С), что также является одним из характерных признаков данного листа. Более конкретно, при 20°С лист имеет удлинение, составляющее 2,0% или более и 14,9% или менее, прочность на растяжение, составляющую 350 МПа или более и 400 МПа или менее, и 0,2% условный предел текучести, составляющий 250 МПа или более и 350 МПа или менее. Поскольку лист из магниевого сплава согласно настоящему изобретению имеет очень хорошие механические свойства при обычной температуре, он менее подвержен развитию деформации и разломов и может быть соответствующим образом использован в качестве конструкционного материала.

Твердость

Поскольку лист из магниевого сплава согласно настоящему изобретению имеет сжимающее остаточное напряжение, он имеет более высокую твердость, чем твердость термически обработанного материала, подвергнутого термической обработке, направленной на рекристаллизацию после операции прокатки. Более конкретно, такой лист имеет твердость по Виккерсу (Hv), составляющую 85 или более и 105 или менее. Поскольку лист из магниевого сплава согласно настоящему изобретению имеет относительно высокую твердость, он меньше подвержен повреждению и может быть соответствующим образом использован в качестве конструкционного материала.

Состав

Лист из магниевого сплава согласно настоящему изобретению состоит из сплава на основе магния, содержащего более 50% вес. Mg в качестве основного металла. Виды элементов, добавляемых к основному металлу, Mg, включают алюминий (Al), цинк (Zn), марганец (Mn), иттрий (Y), цирконий (Zr), медь (Cu), серебро (Ag), кремний (Si), кальций (Са), бериллий (Ве), никель (Ni), золото (Au), платину (Pt), стронций (Sr), титан (Ti), бор (В), висмут (Bi), германий (Ge), индий (In), тербий (Tb), неодим (Nd), ниобий (Nb), лантан (La), и редкоземельный элемент (за исключением Y, Nd, Tb и La). Конкретные составы приведены ниже (единица: % вес.).

(1) Сплав, содержащий 1,0% или более и 10,0% или менее Al, 0,1% или более и 1,5% или менее Zn, остальное - Mg и неизбежные примеси.

(2) Сплав, содержащий как, по меньшей мере, один элемент, выбранный из группы, включающей Al, Zn, Mn, Y, Zr, Cu, Ag и Si, общее содержание которых составляет 0,01% или более и 20% или менее, так и остальную часть, состоящую из Mg и неизбежных примесей.

(3) Сплав, содержащий как, по меньшей мере, один элемент, выбранный из группы, включающей Са и Ве, общее содержание которых составляет 0,00001% или более и 16% или менее, так и остальную часть, состоящую из Mg и неизбежных примесей.

(4) Сплав, содержащий как, по меньшей мере, один элемент, выбранный из группы, включающей Ni, Au, Pt, Sr, Ti, В, Bi, Ge, In, Tb, Nd, Nb, La и редкоземельный элемент (за исключением Tb, Nd и La), общее содержание которых составляет 0,001% или более и 5% или менее, так и остальную часть, состоящую из Mg и неизбежных примесей.

(5) Сплав, содержащий как сплав, описанный выше в п.(1), так и добавленный элемент, представляющий собой, по меньшей мере, один элемент, выбранный из группы, состоящей из элементов, перечисленных выше в пп.(2), (3) и (4), имеющий указанное выше содержание.

Магниевый сплав, содержащий Al, имеет высокую коррозионную стойкость. В частности, сплав, содержащий 8,3% вес. или более и 9,5% вес. или менее Al, является желательным с точки зрения коррозионной стойкости и механических свойств. AZ10, AZ31, AZ61, AZ63, AZ80, AZ81, AZ91 и подобные, указанные в Стандартах Американского общества по испытанию материалов (ASTM), могут быть использованы в качестве Al-содержащего сплава. Помимо Al, сплавы семейства AS и сплавы семейства АМ, указанные в Стандартах ASTM, могут быть использованы в качестве сплава, содержащего Mn или Si, упомянутые выше в п.(2). Элементы, упомянутые выше в п.(2), являются желательными с точки зрения коррозионной стойкости, теплостойкости и механических свойств. Са и Ве, упомянутые выше в п.(3), способны усилить огнестойкость сплава. Элементы, упомянутые выше в п.(4), являются желательными с точки зрения коррозионной стойкости и теплостойкости.

Способ получения листа из магниевого сплава

Описанный выше лист из магниевого сплава согласно настоящему изобретению может быть получен в результате придания необходимого напряжения прокатанному листу, полученному прокаткой материала, имеющего описанный выше состав.

Материал

Материал для прокатки может представлять собой, например, литой материал в виде слитка, экструдированный материал, полученный экструдированием слитка, и непрерывно литой материал, полученный, например, с использованием двухвалкового способа. В частности, двухвалковый способ способен обеспечить быстрое отверждение со скоростью отверждения, составляющей 50 К/сек или более. Быстрое отверждение способствует получению литого материала с низким уровнем внутренних дефектов, таких как оксиды и сегрегированные элементы. Использование такого отлитого двухвалковым способом материала способно снизить уровень развития трещин и подобных, возникающих из внутренних дефектов во время пластического формования. В частности, магниевый сплав, имеющий высокое содержание Al, проявляет тенденцию к образованию нежелательных примесей в кристаллических и осажденных примесях и сегрегации во время литья. Более того, после стадий прокатки и подобного, следующих за литьем, нежелательные примеси в кристаллических и осажденных примесях и сегрегирующие элементы, вероятнее всего, остаются в сплаве. Следовательно, в качестве материала желательно использовать материал, отлитый двухвалковым способом. Желательно использовать скорость отверждения, составляющую 200 К/сек или более, предпочтительно, желательно 300 К/сек или более, особенно предпочтительно, желательно 400 К/сек или более. Повышение скорости отверждения способно снизить размер нежелательных примесей в кристаллических и осажденных примесях до 20 мкм, тем самым снижая вероятность их превращения в исходные точки для трещин. Толщина материала может быть выбрана соответствующим образом. При использовании в качестве материала отлитого двухвалковым способом материала желательно, чтобы такой материал имел толщину, равную 0,1 мм или более и 10,0 мм или менее.

Вышеописанный материал может быть подвергнут термической обработке на твердый раствор, как и положено перед прокаткой. Условия термической обработки на твердый раствор включают, например, использование температуры, оставляющей, например, 380°С или более и 420°С или менее в течение 60 минут или более и 600 минут или менее, желательно, 390°С или более и 410°С или менее в течение 360 минут или более и 600 минут или менее. Осуществление термической обработки на твердый раствор способно уменьшить размер сегрегированных компонентов. При использовании магниевого сплава, имеющего высокое содержание Al, желательно немного увеличить продолжительность термической обработки на твердый раствор.

Стадия прокатки

Операцию прокатки, которой подвергают вышеописанный материал, обычно разделяют на черновую прокатку и чистовую прокатку. При осуществлении черновой прокатки в условиях, при которых материал (заготовка) непосредственно перед подачей на валки имеет температуру поверхности (температура предварительного нагревания), составляющую 180°С или более, даже при повышении степени прокатного обжатия за проход уровень развития краевых трещин снижается, что приводит к повышению эффективности. Желательно устанавливать поверхностную температуру заготовки на уровне, составляющем 300°С или более и 360°С или менее, а поверхностную температуру валка - на уровне, составляющем 180°С или более и 210°С или менее. Во время черновой прокатки желательно устанавливать степень прокатного обжатия за проход на уровне, составляющем 10% или более и 40% или менее, а общую степень прокатного обжатия - на уровне, составляющем 75% или более и 85% или менее.

После описанной черновой прокатки осуществляют чистовую прокатку. Желательно осуществлять чистовую прокатку в условиях, при которых заготовка непосредственно перед подачей на валки имеет температуру поверхности (температура предварительного нагревания), составляющую 140°С или более и 250°С или менее, а валок имеет температуру поверхности на уровне, составляющем 150°С или более и 180°С или менее. В частности, при использовании магниевого сплава, имеющего высокое содержание Al, желательно немного повысить температуру поверхности заготовки. Во время чистовой прокатки желательно устанавливать степень прокатного обжатия за проход на уровне, составляющем 5% или более и 20% или менее, а общую степень прокатного обжатия - на уровне, составляющем 10% или более и 75% или менее, особенно желательно - 20% или более и 50% или менее.

Как черновую прокатку, так и чистовую прокатку осуществляют за один проход или более, желательно, за два прохода или более. В том случае, если операцию прокатки осуществляют за несколько проходов, при осуществлении промежуточного отжига, направленного на устранение напряжения, после каждого заданного прохода или проходов, последующая прокатка может протекать более гладко. Условия промежуточного отжига включают, например, использование температуры, оставляющей, 250°С или более и 350°С или менее в течение 20 минут или более и 60 минут или менее. Кроме того, при осуществлении многократных прокатных проходов, в том случае, если, по меньшей мере, один проход осуществляют, изменяя направление прокатки на обратное направление другого прохода или проходов, рабочее напряжение, придаваемое заготовке, скорее всего, становится равномерным.

Стадия формирования напряжения

Заданное напряжение придают прокатанному листу, подвергнутому вышеописанной стадии прокатки. После придачи напряжения после конечной операции прокатки прокатанный лист не подвергают термической обработке, направленной на рекристаллизацию. Кроме того, термическую обработку заготовки, направленную на рекристаллизацию, не осуществляют до пластического формования в теплом состоянии после придания напряжения. При осуществлении термической обработки, направленной на рекристаллизацию, действие по улучшению пластической формуемости, обеспечиваемое развитием непрерывной рекристаллизации во время пластического формования, не может быть достигнуто в достаточной степени.

Напряжение придают во время нагревания прокатанного листа. Более конкретно, желательно осуществлять нагревание при температуре, составляющей 100°С или более и 250°С или менее. При осуществлении нагревания при температуре менее 100°С, включая обычную температуру, уровень придаваемого напряжения становится слишком высоким, повышая плотность дислокаций во время пластического формования в теплом состоянии. В результате создается деформационное упрочнение, поэтому лист легко ломается. Кроме того, во время придания листу напряжения в прокатанном листе могут развиться трещины и подобное. При осуществлении нагревания при температуре, составляющей более 250°С, уровень приданного напряжения невелик, поэтому развитие непрерывной перекристаллизации менее вероятно во время пластического формования в теплом состоянии. Более желательно осуществлять нагревание при температуре, составляющей 150°С или более и 200°С или менее. Нагревание прокатанного листа осуществляют, например, вдуванием горячего воздуха.

Помимо нагревания прокатанного листа, желательно нагревать устройство для придания напряжения. Более конкретно, желательно осуществлять нагревание при температуре, составляющей 150°С или более и 300°С или менее. При осуществлении нагревания при температуре менее 150°С, включая обычную температуру, поддержание желаемой температуры прокатанного листа становится затруднительным. В результате температура прокатанного листа понижается и, следовательно, как описано выше, уровень придаваемого напряжения становится избыточным. При осуществлении нагревания при температуре, составляющей более 300°С, температура прокатанного листа повышается и, следовательно, как описано выше, уровень придаваемого напряжения становится небольшим. Более желательно осуществлять нагревание при температуре, составляющей 200°С или более и 250°С или менее.

Напряжение придают прокатанному листу, нагретому согласно вышеприведенному описанию, используя устройство для придания напряжения таким образом, что полуширина пика у листа после придания ему напряжения составляет 0,20° или более и 0,59° или менее для дифракционного пика (0004) при монохроматической рентгеновской дифракции. В частности, желательно придание такого напряжения, чтобы площадь участка с низким содержанием CI составляла 50% или более и менее 90%. Конкретное устройство для придания напряжения, например, представляет собой устройство, оборудованное, по меньшей мере, одним роликом и осуществляющее сгибание прокатанного листа с его помощью. В частности, желательно использовать устройство, способное повторно сгибать прокатанный лист, пропуская его между двумя рядами расположенных в шахматном порядке роликов. В том случае, если такой ролик снабжен нагревательным устройством, таким как подогреватель, нагревание придающего напряжение устройства может быть легко осуществлено. Уровень напряжения может быть отрегулирован посредством изменения размера ролика и количества роликов, а также посредством регулирования расстояния между роликами и подобного.

Формованное изделие

Формованное изделие из магниевого сплава согласно настоящему изобретению может быть получено пластическим формованием листа из магниевого сплава согласно настоящему изобретению в теплых условиях, при температуре, составляющей 200°С или более. При осуществлении теплого пластического формования в листе из магниевого сплава согласно настоящему изобретению происходит непрерывная рекристаллизация, обеспечивающая в дальнейшем тонкую рекристаллизацию. В результате формованное изделие согласно настоящему изобретению имеет тонкую рекристаллизованную текстуру. Иными словами, несмотря на то, что измерение размера зерен кристаллов листа из магниевого сплава согласно настоящему изобретению является затруднительным, после превращения листа в формованное изделие согласно настоящему изобретению измерение размера зерен кристаллов становится возможным. Более конкретно, формованное изделие согласно настоящему изобретению имеет средний размер зерен кристаллов, составляющий 0,5 мкм или более и 5 мкм или менее. Обладая такой тонкой рекристаллизованной текстурой, формованное изделие согласно настоящему изобретению имеет высокую механическую прочность.

Пластическое формование

Как упомянуто выше, для получения формованного изделия из магниевого сплава согласно настоящему изобретению лист из магниевого сплава согласно настоящему изобретению подвергают пластическому формованию. Пластическое формование осуществляют, применяя, по меньшей мере, один из следующих способов: штамповку, глубокую вытяжку, ковку, формование раздувом и сгибание. Благодаря использованию таких видов пластического формования, могут быть получены формованные изделия согласно настоящему изобретению, имеющие различные формы.

После пластического формования может быть осуществлена термическая обработка с целью устранения напряжения, возникшего в результате пластического формования, устранения остаточного напряжения, приданного во время пластического формования, улучшения механических свойств, осуществления обработки на твердый раствор и подобного. Термическую обработку осуществляют, например, при температуре, составляющей 100°С или более и 450°С или менее в течение периода времени, составляющего 5 минут или более и 40 часов или менее. Рекомендуется правильно выбирать температуру и продолжительность термической обработки согласно назначению.

После пластического формования, антикоррозийной обработки (химическая конверсия или анодное окисление) и нанесения покрытия на формованное изделие, оно приобретает повышенную коррозионную стойкость и высокую коммерческую стоимость.

Примеры применения формованного изделия

В частности, формованное изделие согласно настоящему изобретению, подвергнутое штамповке, подходит для использования в качестве корпуса для электронного прибора. Более конкретно, примеры упаковок включают корпус мобильного электронного устройства, такого как сотовый телефон, малогабаритные пульты, персональный компьютер-ноутбук, персональное цифровое устройство, фотокамера и портативный музыкальный плейер, а также жидкокристаллический ТВ дисплей и плазменный ТВ дисплей. Более того, формованное изделие из магниевого сплава согласно настоящему изобретению может быть также использовано для наружных панелей транспортных средств, таких как автомобиль, летательный аппарат и железнодорожный вагон; внутренних отделочных материалов, таких как листовые панели; деталей двигателя; детале