Способ и устройство для изготовления спиральных сетчатых фильтров

Иллюстрации

Показать всеИзобретение относится к способу и к устройству для изготовления спиральных сетчатых фильтров посредством навивания проволоки из полимерного материала в отдельные спирали, которые на рабочей поверхности в поперечном направлении с перекрытием вставляются друг в друга и посредством дополнительной проволоки параллельно друг другу соединяются в проницаемые изделия плоской формы. Спирали образуют посредством, по меньшей мере, одного навивающего устройства над рабочей поверхностью и после термического формообразования за счет перемещения стыковочного устройства выкладывают спирали рядом с направляющей планкой на рабочей поверхности. Последующие спирали за счет перемещения формирующего их навивающего устройства и подключенного к нему стыковочного устройства выкладывают между направляющей планкой и ранее выложенными спиралями на рабочей поверхности, причем, по меньшей мере, одну ранее выложенную спираль за счет перемещения стыковочного устройства перпендикулярно ей на величину перекрытия смещают на рабочей поверхности. Выложенные последними спирали посредством соответственно, по меньшей мере, одной дополнительной проволоки соединяют друг с другом. Предложенное изобретение обеспечивает создание сетчатых лент с меньшими затратами и высокой точностью и воспроизводимостью. 2 н. и 22 з-п. ф-лы, 7 ил.

Реферат

Изобретение относится к способу изготовления спиральных сетчатых фильтров посредством навивания проволоки из полимерного материала в отдельные спирали, которые на рабочей поверхности в поперечном направлении с перекрытием вставляются друг в друга и посредством дополнительной проволоки параллельно друг другу соединяются в проницаемые изделия плоской формы, причем спирали после навивания выкладываются рядом друг с другом на рабочей поверхности, и на этой рабочей поверхности посредством стыковочного устройства вводятся в зацепление и посредством дополнительной проволоки соответственно соединяются друг с другом.

Такие спиральные сетчатые фильтры, именуемые в кругах специалистов спиральными ситами, изготавливаются примерно с 1970 года и используются, в частности, в качестве натяжных сит или сит для сухого просеивания в бумагоделательных машинах. Другими областями применения являются транспортирующие ленты и водоотделительные фильтры.

Из ЕР 0017722 А1 и соответствующего US-PS 4,346,138 известны сетчатые ленты и способы их изготовления, при которых посредством навивающего устройства с вращающимся и вибрирующим конусом и с присоединенным сердечником формируется спираль, витки которой имеют зазор относительно друг друга для возможности соединения с другими спиралями. Эти спирали термически фиксируются и по одной выкладываются в соответствующий приемный резервуар, вращающийся синхронно с навивающим устройством для исключения возможности образования переплетений. Дальнейшая обработка спиралей посредством бокового введения в другие спирали и введения дополнительной проволоки осуществляется на отдельных машинах.

На основании документа фирмы Fa. LEO Feinwerktechnik GmbH & Co. KG in Dietzenbach (DE) с названием «Fügemaschine AS-60» известен вариант, при котором 60 предварительно отдельно подготовленных спиралей извлекаются из 60 накопительных и транспортирующих резервуаров, стоящих на транспортной тележке, и на вышеупомянутой стыковочной машине соединяются друг с другом посредством 59 дополнительных проволок. При этом половина спиралей изготовлена с правой навивкой, а другая половина с левой навивкой, и с чередующейся последовательностью эти спирали соединяются друг с другом. К известным устройствам относятся стол с рабочей поверхностью и стойка с 60 шпулями дополнительной монопроволоки и режущим устройством.

Принцип работы навивающего устройства выявлен в DE-AS 1956321.

DE 3545805 A1 выявляет два противоречивых пути изготовления изделий плоской формы из спирально извитых полимерных мононитей. С одной стороны, из введения DE 3545805 A1 известно о возможности изготовления посредством навивающей машины спиралей с высоким ходом, то есть с большим зазором между витками, для так называемых спиральных секционных структур, и о возможности дальнейшей подачи этих спиралей, без промежуточного складирования, непосредственно к стыковочному устройству. Однако о вопросах позиционирования этого устройства и о деталях данного способа в вышеупомянутом документе отсутствуют сведения. С другой стороны, в ходе дальнейшего изложения выясняется, что способу с промежуточным складированием в резервуары отдается предпочтение, однако при больших предварительно выполненных зазорах между витками этот способ приводит к образованию крайне запутанных переплетений спиралей в промежуточных резервуарах. Документ рекомендует в таком случае производить промежуточные складирования в нескольких цилиндрических резервуарах, однако использовать спирали без больших зазоров между витками, а такие спирали получаются лишь при использовании стыковочного устройства, посредством нагревания, вытягивания и охлаждения. Стыковочное устройство, обозначенное там как проходное устройство, во всех примерах осуществления расположено стационарно и имеет до восьми каналов, которые под острым углом проходят один за другим и объединяются в канал удвоенной ширины. После этого максимально из восьми спиралей посредством введения дополнительной проволоки изготавливаются лентообразные структуры с ограниченной длиной и шириной, которые впоследствии, посредством другой дополнительной проволоки, могут соединяться друг с другом. С помощью стационарного стыковочного устройства невозможно, однако, непрерывным образом изготавливать сетчатые и фильтрующие ленты, имеющие практически бесконечные ширины или длины. По поводу таких дополнительных стыковочных устройств в представленном документе отсутствуют сведения.

Известные методы изготовления и устройства требуют существенных затрат и являются дорогостоящими. Только для обслуживания рабочего стола необходима, по меньшей мере, одна единица обслуживающего персонала. Следующим недостатком производственного процесса с использованием отдельных агрегатов является большое количество отходов, которые возникают на каждой стадии изготовления. При этом крайне необходимо, чтобы изготовленные на навивающих машинах спирали были абсолютно не зафиксированными, не перекрученными и точными по размеру, так как, по меньшей мере, одна часть спиралей в силу производственно-технических причин несколько дней должна находиться в накопительных резервуарах, прежде чем спирали попадут для дальнейшей обработки на сборочный стол. Соответственно, способ влечет за собой высокие первоначальные инвестиции.

В основе изобретения, напротив, лежит задача создания способа и устройства, посредством которых сетчатые ленты из спиралей и дополнительной проволоки, несмотря на большие габариты могут изготавливаться с уменьшенными затратами на персонал, электроэнергию и инвестиции, а также с уменьшением количества отходов, с высокой точностью и воспроизводимостью при уменьшенных временных затратах.

Решение поставленной задачи осуществляется при использовании указанного ранее способа в соответствии с изобретением посредством того, что

a) спирали образуются посредством, по меньшей мере, одного навивающего устройства над рабочей поверхностью и после термического формообразования за счет перемещения стыковочного устройства выкладываются рядом с направляющей планкой на рабочей поверхности,

b) соответственно, последующие спирали за счет перемещения формирующего их навивающего устройства и подключенного к нему стыковочного устройства выкладываются между направляющей планкой и ранее выложенными спиралями на рабочей поверхности, причем, по меньшей мере, одна ранее выложенная спираль за счет перемещения стыковочного устройства перпендикулярно ей на величину перекрытия смещается (смещаются) на рабочей поверхности и, что

c) соответственно, выложенные последними спирали посредством соответственно, по меньшей мере, одной дополнительной проволоки соединяются друг с другом.

Таким образом, поставленная задача решается в полном объеме посредством того, что именно сетчатые ленты со спиралями и дополнительной проволокой могут изготавливаться с уменьшенными затратами на персонал, электроэнергию и инвестиции, а также с уменьшенными временными затратами и количеством отходов, с высокой точностью и воспроизводимостью и с большими габаритами. Непрерывный ряд связанных друг с другом технологических операций объединяется в одной единственной машине, которая имеет существенно меньший вес и для обслуживания которой вполне достаточно лишь одной единицы обслуживающего персонала и значительно меньшей установочной площади. Промежуточная транспортировка, промежуточное складирование и связанные с этим, требующие затрат времени и сил изменения микрогеометрии спирали более не требуются. Расход материала и рециркуляция отходов снижаются. Объем возможных отходов уменьшается примерно на 1/3 от использованного материала. Это предполагает существенное снижение производственных расходов при том же или даже улучшенном качестве. Отдельные компоненты, такие как известные тяжелые навивающие машины с массой, к примеру, в 500 кг и отдельной установочной площадью примерно в 2 м2, можно уменьшить до миниатюрного формата над рабочей поверхностью с массой менее 5 кг.

В дальнейших вариантах осуществления способа в соответствии с изобретением особо предпочтительным является, если - либо по отдельности, либо в сочетании:

- соответствующая спираль по S-образному направляющему каналу проводится через стыковочное устройство, верхний конец которого ориентирован на навивающее устройство, а нижний конец дугообразно ориентирован на рабочую поверхность,

- по одной и той же рабочей поверхности с пространственным смещением перемещаются несколько навивающих устройств со стыковочными устройствами,

- добавочно к дополнительной проволоке в уже соединенные спирали вводится заполняющая проволока,

- спирали изготавливаются посредством навивания проволоки на формовочные корпусы, поперечное сечение которых в направлении транспортировки спиралей уменьшается, и формовочный корпус проведен через поток горячего воздуха, в котором спирально извитая проволока переводится в ненапряженное состояние,

- спираль вслед за обработкой горячим воздухом охлаждается до температуры ниже температуры размягчения,

- характеристика пути спирали между навивающим устройством и стыковочным устройством регистрируется посредством сенсорного устройства, и когда отклонения от заданной характеристики пути передаются на приводной электродвигатель таким образом, что скорость перемещения навивающего устройства и стыковочного устройства по рабочей поверхности приводится в соответствие с процессом соединения, и/или, когда изделие плоской формы на рабочей поверхности при прохождении через нагревательное устройство разглаживается и приводится к заданной толщине, а посредством охлаждения фиксируется.

Изобретение относится также к устройству для изготовления спиральных сетчатых фильтров, по меньшей мере, с одним навивающим устройством, посредством которого проволока из полимерного материала может формоваться в отдельные спирали, и с рабочей поверхностью, на которой спирали могут быть выложены, и, по меньшей мере, с одним стыковочным устройством, посредством которого спирали в поперечном направлении могут вставляться друг в друга, и посредством дополнительной проволоки параллельно друг другу могут соединяться в проницаемые изделия плоской формы.

Для решения той же задачи и с теми же преимуществами такое устройство, отличающееся тем, что

a) стыковочное устройство расположено с возможностью смещения по рабочей поверхности,

b) по меньшей мере, одно навивающее устройство расположено над рабочей поверхностью таким образом, что спирали после навивания могут выкладываться рядом друг с другом на рабочей поверхности и на этой рабочей поверхности, после их поперечного проведения через стыковочное устройство, посредством дополнительной проволоки могут соединяться друг с другом.

В дальнейших вариантах осуществления устройства в соответствии с изобретением особо предпочтительным является, если - либо по отдельности, либо в сочетании:

- а) над рабочей поверхностью расположено, по меньшей мере, одно навивающее устройство для спиралей, а на рабочей поверхности расположена направляющая планка для раскладки и выравнивания спиралей.

b) стыковочное устройство подключено к навивающему устройству таким образом, что посредством стыковочного устройства между направляющей планкой и ранее выложенными спиралями на рабочей поверхности может быть выложена следующая спираль и, когда

c) с рабочей поверхностью сопряжено вставное устройство для ведения дополнительной проволоки в обе, соответственно уже выложенные спирали

- стыковочное устройство имеет S-образный направляющий канал, верхний конец которого ориентирован на навивающее устройство, а нижний конец дугообразно ориентирован на рабочую поверхность,

- рабочая поверхность сопряжена с вставным устройством для введения заполняющей проволоки, по меньшей мере, в одну спираль,

- на одной и той же рабочей поверхности с пространственным смещением, с возможностью перемещения расположено несколько навивающих устройств со стыковочными устройствами,

- для изготовления спиралей посредством навивания проволоки предусмотрены формовочные корпусы, поперечное сечение которых в направлении транспортировки спиралей уменьшается, и что формовочный корпус окружен нагревательной камерой, через которую может проводиться поток горячего воздуха,

- стыковочное устройство подключено к навивающему устройству, причем

a) стыковочное устройство выполнено с возможностью перемещения вдоль направляющей планки,

b) стыковочное устройство имеет нижнюю сторону и, по меньшей мере, одну боковую поверхность, в которой расположен направляющий канал для спирали, через который спираль может быть проведена под нижней стороной, и причем

с) под нижней стороной расположен направляющий профиль, имеющий высоту, которая соответствует высоте Н спирали, причем направляющий профиль сформирован клинообразно таким образом, что соответственно уже выложенная(ые) спираль(и) может(гут) в поперечном направлении смещаться от направляющей планки настолько, что вновь поданная спираль может быть введена в зацепление с ранее выложенной спиралью с перекрытием,

- нижняя сторона проходит параллельно рабочей поверхности, а упомянутая боковая поверхность проходит параллельно направляющей планке,

- оси навивающего устройства и формовочного корпуса для образования и выпуска спиралей в направлении к стыковочному устройству ориентированы под острым углом от 15 до 60 град. к рабочей поверхности,

- перед навивающим устройством подключено тормозное устройство для подведенной проволоки,

- для регистрации характеристики пути спирали между навивающим устройством и стыковочным устройством расположено сенсорное устройство, посредством которого отклонения от заданной характеристики пути могут быть зарегистрированы и переданы на приводной электродвигатель таким образом, что скорость перемещения навивающего устройства и стыковочного устройства по рабочей поверхности может быть приведена в соответствие с процессом соединения,

- на рабочей поверхности расположено нагревательное устройство, посредством которого изделие плоской формы при прохождении может быть разглажено и приведено к заданной толщине,

- при наличии нескольких навивающих устройств они расположены на отдельных ходовых частях, которые независимо друг от друга расположены на направляющей раме над рабочей поверхностью, и посредством сенсорного устройства для характеристики хода спирали устройства регулировки и относящегося к нему приводного электродвигателя могут перемещаться по рабочей поверхности,

- приводные электродвигатели для перемещения навивающих устройств через малые шестерни соединены с общей зубчатой рейкой, расположенной на направляющей раме,

- с навивающими устройствами сопряжена следующая ходовая часть, которая через редукторный двигатель и малую шестерню соединена со следующей зубчатой рейкой, которая также расположена на направляющей раме, и на ходовой части расположен, по меньшей мере, один накопительный барабан для навиваемой проволоки, и/или

- ходовая часть, по меньшей мере, с одним накопительным барабаном выполнена с возможностью подведения, по меньшей мере, к одному сопряженному навивающему устройству, с регулировкой по зазору.

Пример осуществления предмета изобретения и принципа его действия, а также другие преимущества разъясняются далее более детально на основании фиг.1-7, на которых показано:

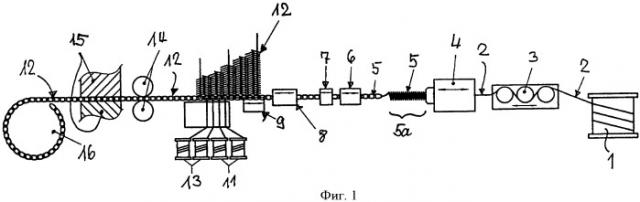

фиг.1 предельно схематичный вид сбоку важнейших компонентов устройства,

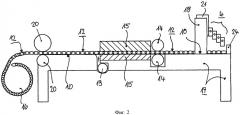

фиг.2 фрагмент фиг.1 в увеличенном масштабе,

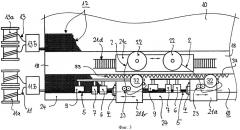

фиг.3 вид сверху на правую часть с фиг.2, также в увеличенном масштабе,

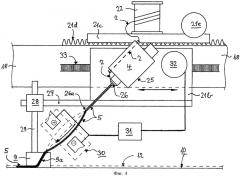

фиг.4 вид сбоку навивающего устройства с присоединенным стыковочным устройством,

фиг.5 перспективный вид сбоку стыковочного устройства,

фиг.6 перспективный вид снизу стыковочного устройства в соответствии с фиг.5 и

фиг.7 перспективный вид выложенного спирального сетчатого фильтра, во взаимодействии с вставным устройством для дополнительной проволоки и для заполняющей проволоки.

На фиг.1 справа изображен накопительный барабан 1 с монопроволокой 2 из термопластичного полимера, которая подается на тормозное устройство 3 с тормозными валиками, торможение которых осуществляется посредством известного, в сущности, воздействия гистерезисом. После этого проволока 2 подается к навивающему устройству 4, которое формирует из проволоки 2 точно определенную спираль 5. На участке 5а спирали находится формовочный корпус 26 (см. фиг.4), который в направлении выпуска спирали 5 сужается настолько, что спираль 5 по периметру может сниматься.

Спираль 5 проходит далее точно отрегулированную по температуре нагревательную камеру 6, в которой спираль 5 посредством перпендикулярно ориентированного потока горячего воздуха переводится в ненапряженное состояние. Посредством подключенного далее охлаждающего канала 7 геометрия спирали 5 окончательно фиксируется (овальная, трековая форма и проч.). За охлаждающим каналом 7 следует сенсорное устройство 8 для регистрации и регулировки характеристики пути спирали 5 перед вхождением в стыковочное устройство 9, взаимодействие которого с навивающим устройством 4 на основании фигур 4-6 будет разъяснено более детально.

Посредством стыковочного устройства 9 отдельные участки спирали выкладываются на изображенной на фиг.2 рабочей поверхности 10 таким образом, что отдельные витки входят в зацепление друг с другом и перекрываются настолько, что в соответствующую зону перекрытия может быть введена дополнительная проволока 11 (см. фиг.7). Для лучшего восприятия участок спирального сетчатого фильтра 12 изображен в данном случае ортогонально рабочей поверхности 10. В действительности спиральный сетчатый фильтр 12 располагается на рабочей поверхности 10 плоско, то есть ортогонально плоскости чертежа в соответствии с фиг.1 и 2. Вслед за дополнительной проволокой 11, параллельно с этим в спиральный сетчатый фильтр 12 может вводиться еще и заполняющая проволока 13, которая на фиг.3 и 7 изображена более детально.

Спиральный сетчатый фильтр 12 проходит затем с регламентированной скоростью транспортирующие валики 14, к которым последовательно подключено нагревательное устройство 15 с плоскими контактными поверхностями для спирального сетчатого фильтра 12, посредством которых спиральный сетчатый фильтр 12 выводится на равномерную толщину и при этом разглаживается. В заключение спиральный сетчатый фильтр 12 навивается на выпускной валик 16.

В соответствии с фиг.2 рабочей поверхностью 10 является плоская поверхность станины 17 машины, от которой выступает выполненная по типу ворот направляющая рама 18, на которой с пространственным смещением расположены в общей сложности четыре навивающих устройства 4, что в данном случае лишь обозначено, а на основании фиг.3 и 4 будет разъяснено более детально. За этими навивающими устройствами в направлении транспортировки спирального сетчатого фильтра 12 далее следуют транспортирующие валики 14 и нагревательное устройство 15 для выравнивания спирального сетчатого фильтра 12, к которому подключено устройство 19 охлаждения для осуществления фиксации. Также отрегулированный выпуск спирального сетчатого фильтра 12 осуществляется при поддержке пары 20 валиков.

Фиг.3 и 4 с использованием вышеуказанных ссылочных позиций снова демонстрируют рабочую поверхность 10 с направляющей рамой 18. На ней расположены две отдельные ходовые части 21а и 21b, на каждой из которых установлены навивающее устройство 4 и присоединенная к нему нагревательная камера 6, охлаждающий канал 7 и стыковочное устройство 9. На направляющей раме 18 находится следующая ходовая часть 21с с двумя накопительными барабанами 22, каждый с монопроволокой 2, которая подана через тормозное устройство 23 соответствующего навивающего устройства 4. Ходовая часть 21с приводится в движение посредством редукторного двигателя 21е с неизображенной малой шестерней, которая входит в зацепление с зубчатой рейкой 21d. Ходовая часть 21с подводится к ходовым частям 21а и 21b. Принципы действия стыковочных устройств 9 разъясняются на основании фиг.4-6 более детально.

Как представлено в данном случае, навивающие устройства 4 в направлении транспортировки спирального сетчатого фильтра 12 расположены с небольшим смещением, что соответствует зазору между двумя вставленными друг в друга спиралями 5. Перпендикулярно данному направлению транспортировки навивающие устройства 4 расположены с таким смещением, что соответственно между двумя навивающими устройствами 4 имеется место для нагревательных камер 6, охлаждающих каналов 7 и стыковочных устройств 9. Накопительные ролики 11а и 13а для дополнительной проволоки 11 и заполняющей проволоки 13 и соответствующие вставные устройства 11b и 13b таким же образом в направлении транспортировки спирального сетчатого фильтра 12 расположены друг за другом.

Перемещения ходовых частей 21а и 21b вдоль направляющей рамы 18 производятся параллельно направляющей планке 24, которая расположена на рабочей поверхности 10 и которая имеет крайне важное значение для процесса соединения отдельных спиралей 5, что описывается далее более детально.

Фиг.4, с учетом изменений в представленных выше ссылочных позициях, демонстрирует другие детали следующим образом. На представленной здесь лишь в единственном числе ходовой части 21b располагается навивающее устройство 4. Оно имеет внутри корпуса 25 электродвигателя детально неизображенный ротор с эксцентричным направляющим каналом, по которому проведена проволока 2. От корпуса 25 электродвигателя отстоит невращающийся формовочный корпус 26, на который посредством вращающегося направляющего канала непрерывно навивается проволока 2 и который на виде сверху (слева вверху) имеет форму меча, который от более сходящейся горловинной части переходит в менее сходящуюся концевую частью. Вследствие этого спираль 5 получает необходимую степень свободы для схода или соскальзывания с формовочного корпуса 26 на его конце 26а. Оси электродвигателя и формовочного корпуса 26 проходят, к примеру, под углом в 45 градусов к рабочей поверхности 10. Нагревательная камера 6 и охлаждающий канал 7, окружающие формовочный корпус 26 со спиралью 5, в данном случае, из соображений лучшей наглядности чертежа, не изображены.

На ходовой части 21b посредством кронштейна 27 и крестовины 28 также закреплено стыковочное устройство 9, нижняя сторона которого выполнена с возможностью смещения по рабочей поверхности 10 параллельно направляющей планке 24 (фиг.3). Регулировка по высоте производится посредством поддерживающей цапфы 29. Стыковочное устройство 9 имеет направляющий канал 9а для зафиксированных спиралей 5.

Между концом 26а и расположенным сверху входом направляющего канала 9а для спиралей 5 при оптимальных условиях работы образуется немного изогнутая вниз траектория пути, которая является крайне важной для расстояния между витками спирали 5 и которая должна поддерживаться постоянной. Для этого на отрезке свободного пути спирали 5 расположено сенсорное устройство 30, сигналы которого подаются на устройство 31 регулировки. Это устройство управляет, со своей стороны, находящимся на ходовой части 21b приводным электродвигателем 32, который посредством малой шестерни входит в зацепление с зубчатой рейкой 33 на направляющей раме 18.

Важным элементом изобретения является стыковочное устройство 9, представленное на фиг.5 и 6. Оно имеет кроме S-образно изогнутого направляющего канала 9а нижнюю сторону 9b, которая в положении монтажа проходит параллельно рабочей поверхности 10, и боковую сторону 9с, которая в положении монтажа может смещаться вдоль направляющей планки 24. Нижняя сторона 9b выступает клинообразным направляющим профилем 9d, высота Н которого соответствует высоте спирали 5 и ширина В которого соответствует разности между шириной первой спирали 5 и шириной вставленной в нее второй спирали 5. На основании этого выявляется то обстоятельство, что уже выложенная на рабочей поверхности 10 спираль 5 при прохождении через стыковочное устройство 9 с вставленной последующей спиралью 5 смещается на рабочей поверхности 10 перпендикулярно направляющей планке 24 точно на такую величину, что желаемое перекрытие двух соседних спиралей 5 делает возможным введение или прокидывание дополнительной проволоки 11. Очевидно, что направляющий канал 9а в направлении к боковой поверхности 9с открыт, так что вновь подведенная спираль 5 также проводится посредством направляющей планки 24.

Фиг.7 демонстрирует в соответствии с фиг.3 большую часть поверхности спирального сетчатого фильтра 12, который может иметь ширину 6 метров и более, перед вставным устройством 11b для группы дополнительных проволок 11 и используемое по выбору вставное устройство 13b для введения так называемой заполняющей проволоки 13, которая, как правило, имеет прямоугольное сечение. Фиг.7 демонстрирует также, что спирали 5 выполнены попеременно с противоположными направлениями навивки (влево/вправо), однако это не является обязательным условием.

Переменное движение таких групп из навивающих устройств (4) и стыковочных устройств (9), представленных на фиг.3-6, осуществляется - со ссылкой на фиг.7 - посредством периодического реверсирования в зоне переднего края, то есть в начале спирального сетчатого фильтра 12, согласно стрелкам на фиг.3 и 4. При обратном движении ходовые части 21а и 21b со своими навесами всего на несколько миллиметров, в предпочтительном варианте примерно на 2 мм, приподнимаются по сравнению с движением вперед.

Другие предпочтительные варианты осуществления изобретения представлены следующим образом.

В качестве исходного материала для проволоки или мононитей используются полимеры из групп сложных полиэфиров, Ryton, PEEK, полиамиды, PPS и проч. Навивающее устройство, предпочтительно выполненное как навивающая головка, имеет входной тормозной механизм, предпочтительно выполненный как гистерезисный тормозной механизм, регулируемый электрически. За ним подключено формовочное устройство для обжима круглых мононитей в плоскую проволоку. Описанное устройство воздушного контактного нагрева снабжено в предпочтительном варианте электронным устройством регулировки для достижения и поддержания обусловленной свойствами материала температуры с максимальным диапазоном колебаний ±0,5°С от соответствующей необходимой температуры.

Также могут быть предусмотрены режущие механизмы для обрезки отдельных спиралей и спирального сетчатого фильтра, а также выпускные и намоточные устройства. Устройства введения дополнительной проволоки могут быть снабжены фиксирующими и центрирующими устройствами, а также отрегулированными подающими устройствами для точного позиционирования дополнительной проволоки во время процесса соединения. Аналогичным образом это относится к имеющемуся при известных условиях устройству подачи для заполняющей проволоки. К предпочтительно выполненной с возможностью подогрева рабочей поверхности в качестве поверхности рабочего стола могут быть присоединены выравнивающее устройство и/или фиксирующее устройство для дополнительной проволоки. Особо предпочтительным является система комплексного управления или регулировки с использованием ПК и программы управления или регулировки всеми интерфейсными соединениями.

Перечень ссылочных позиций

1 накопительный барабан

2 проволока

3 тормозное устройство

4 навивающее устройство

5 спираль

5а участок спирали

6 нагревательная камера

7 охлаждающий канал

8 сенсорное устройство

9 стыковочное устройство

9а направляющий канал

9b нижняя сторона

9с боковая поверхность

9d направляющий профиль

10 рабочая поверхность

11 дополнительная проволока

11а накопительные ролики

11b вставляющее устройство

12 спиральный сетчатый фильтр

13 заполняющая проволока

13а накопительные ролики

13b вставляющее устройство

14 транспортирующие валики

15 нагревательное устройство

16 выпускные валики

17 станина машины

18 направляющая рама

19 устройство охлаждения

20 пара валиков

21а ходовая часть

21b ходовая часть

21с ходовая часть

21d зубчатая рейка

21e редукторный двигатель

22 накопительный барабан

23 тормозное устройство

24 направляющая планка

25 корпус электродвигателя

26 формовочный корпус

26а конец

27 кронштейн

28 крестовина

29 поддерживающая цапфа

30 сенсорное устройство

31 устройство регулировки

32 приводной электродвигатель

33 зубчатая рейка

Н высота

В ширина

1. Способ изготовления спиральных сетчатых фильтров (12), при котором навивают проволоки (2) из полимерного материала в отдельные спирали (5), которые на рабочей поверхности (10) в поперечном направлении с перекрытием вставляют друг в друга и посредством дополнительной проволоки (11) параллельно друг другу соединяют в проницаемые изделия плоской формы, причем спирали (5) после навивания выкладывают рядом друг с другом на рабочей поверхности (10), и на этой рабочей поверхности (10) посредством стыковочного устройства (9) вводят в зацепление и посредством дополнительной проволоки (11) соответственно соединяют друг с другом, отличающийся тем, чтоa) спирали (5) образуют посредством, по меньшей мере, одного навивающего устройства (4) над рабочей поверхностью (10) и после термического формообразования за счет перемещения стыковочного устройства (9) выкладывают рядом с направляющей планкой (24) на рабочей поверхности (10),b) соответственно, последующие спирали (5) за счет перемещения формирующего их навивающего устройства (4) и подключенного к нему стыковочного устройства (9) выкладывают между направляющей планкой (24) и ранее выложенными спиралями (5) на рабочей поверхности (10), причем, по меньшей мере, одну ранее выложенную спираль за счет перемещения стыковочного устройства (9) перпендикулярно ей на величину перекрытия смещают на рабочей поверхности (10), и чтос) соответственно, выложенные последними спирали (5) посредством соответственно, по меньшей мере, одной дополнительной проволоки (11) соединяют друг с другом.

2. Способ по п.1, отличающийся тем, что соответствующую спираль (5) по S-образному направляющему каналу (9а) проводят через стыковочное устройство (9), верхний конец которого ориентирован на навивающее устройство (4), а нижний конец дугообразно ориентирован на рабочую поверхность (10).

3. Способ по п.1, отличающийся тем, что по одной и той же рабочей поверхности (10) с пространственным смещением перемещают несколько навивающих устройств (4) со стыковочными устройствами (9).

4. Способ по п.1, отличающийся тем, что добавочно к дополнительной проволоке (11) в уже соединенные спирали (5) вводят заполняющую проволоку (13).

5. Способ по п.1, отличающийся тем, что спирали (5) изготавливают посредством навивания проволоки (2) на формовочные корпуса (26), поперечное сечение которых в направлении транспортировки спиралей (5) уменьшается, и что формовочный корпус (26) проводят через поток горячего воздуха, в котором спирально извитая проволока (2) переводится в ненапряженное состояние.

6. Способ по п.5, отличающийся тем, что спираль (5) вслед за обработкой горячим воздухом охлаждают до температуры ниже температуры размягчения.

7. Способ по п.1, отличающийся тем, что характеристику пути спирали (5) между навивающим устройством (4) и стыковочным устройством (9) регистрируют посредством сенсорного устройства (8, 30), и что отклонения от заданной характеристики пути передают на приводной электродвигатель (32) таким образом, что скорость перемещения навивающего устройства (4) и стыковочного устройства (9) по рабочей поверхности приводят в соответствие с процессом соединения.

8. Способ по п.1, отличающийся тем, что изделие плоской формы на рабочей поверхности (10) при прохождении через нагревательное устройство (15) разглаживают и приводят к заданной толщине, а посредством охлаждения фиксируют.

9. Устройство для изготовления спиральных сетчатых фильтров (12), по меньшей мере, с одним навивающим устройством (4), посредством которого проволока (2) из полимерного материала может формоваться в отдельные спирали (5), с рабочей поверхностью (10), на которой спирали (5) могут быть выложены, и по меньшей мере, с одним стыковочным устройством (9), посредством которого спирали (5) в поперечном направлении могут вставляться друг в друга, и посредством дополнительной проволоки (11) параллельно друг другу могут соединяться в проницаемые изделия плоской формы, отличающееся тем, чтоa) стыковочное устройство (9) расположено с возможностью смещения по рабочей поверхности (10),b) по меньшей мере, одно навивающее устройство (4) расположено над рабочей поверхностью (10) таким образом, что спирали (5) после навивания могут выкладываться рядом друг с другом на рабочей поверхности (10), и на этой рабочей поверхности (10), после их поперечного проведения через стыковочное устройство (9), посредством дополнительной проволоки (11) могут соединяться друг с другом.

10. Устройство по п.9, отличающееся тем, чтоa) над рабочей поверхностью (10) расположено, по меньшей мере, одно навивающее устройство (4) для спиралей (5), а на рабочей поверхности (10) расположена направляющая планка (24) для раскладки и выравнивания спиралей (5),b) стыковочное устройство (9) подключено к навивающему устройству (4) таким образом, что посредством стыковочного устройства (9) между направляющей планкой (24) и ранее выложенными спиралями (5) на рабочей поверхности (10) может быть выложена следующая спираль (5), и чтос) с рабочей поверхностью (10) сопряжено вставное устройство (11b) для ведения дополнительной проволоки (11) в обе, соответственно, уже выложенные спирали (5).

11. Устройство по п.10, отличающееся тем, что стыковочное устройство (9) имеет S-образный направляющий канал (9а), верхний конец которого ориентирован на навивающее устройство (4), а нижний конец дугообразно ориентирован на рабочую поверхность (10).

12. Устройство по п.9, отличающееся тем, что рабочая поверхность (10) сопряжена с вставным устройством (13b) для введения заполняющей проволоки (13), по меньшей мере, в одну спираль (5).

13. Устройство по п.9, отличающееся тем, что на одной и той же рабочей поверхности (10) с пространственным смещением, с возможностью перемещения, расположено несколько навивающих устройств (4) со стыковочными устройствами (9).

14. Устройство по п.9, отличающееся тем, что для изготовления спиралей (5) посредством навивания проволоки (2) предусмотрены формовочные корпуса (26), поперечное сечение которых в направлении транспортировки спиралей (5) уменьшается, и что формовочный корпус (26) окружен нагревательной камерой (6), через которую может проводиться поток горячего воздуха.

15. Устройство по п.10, отличающееся тем, что стыковочное устройство (9) подключено к навивающему устройству (4), причемa) стыковочное устройство (9) выполнено с возможностью перемещения вдоль направляющей планки (24),b) стыковочное устройство (9) имеет нижнюю сторону (9b) и, по меньшей мере, одну боковую поверхность (9с), в которой расположен направляющий канал (9а) для спирали (5), через который спираль (5) может быть проведена под нижней стороной (9b), и причемc) под нижней стороной (9b) расположен направляющий профиль (9d), имеющий высоту, которая соответствует высоте Н спирали (5), причем направляющий профиль (9d) сформирован клинообразно таким образом, что соответственно уже выложенная(ые) спираль(и) (5) может(гут) в поперечном направлении смещаться от направляющей планки (24) настолько, что вновь поданная спираль (5) может быть введена в зацепление с ранее выложенной спиралью (5) с перекрытием.

16. Устройство по п.15, отличающееся тем, что нижняя сторона (9b) направляющего корпуса (9) проходит параллельно рабочей поверхности (10), а упомянутая боковая поверхность (9 с) проходит параллельно направляющей планке (24).

17. Устройство по п.13, отличающееся тем, что оси навивающего устройства (4) и формовочного корпуса (26) для образования и выпуска спиралей (5) в направлении к стыковочному устройству (9) ориентированы под острым углом (α) от 15 до 60° к рабочей поверхнос