Способ восстановления и строительства трубопроводов и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к области строительства и может быть использована для строительства и восстановления трубопроводов. Способ включает раскладку двух коаксиально уложенных рукавов, подачу раствора в полость, образованную рукавами, и дальнейшее формирование стенки трубопровода из раствора и рукавов. Одни концы рукавов закреплены в начале трубопровода, а концы рукавов на противоположном конце трубопровода закреплены на патрубке. Внешний рукав закреплен по периметру внешней поверхности патрубка, а внутренний рукав пропущен через патрубок, отогнут и закреплен по периметру патрубка. В образованную рукавами полость подают заданную порцию раствора, при этом формирование стенки трубопровода производят путем перекатывания по внутреннему рукаву третьего дополнительного рукава путем подачи в полость, образованную его отогнутыми концами, текучего агента. Устройство содержит камеру, в которой размещены два коаксиально установленных рукава и механизм перемещения рукавов. Механизм перемещения выполнен из камеры, в которой концы рукавов отогнуты и закреплены по периметру патрубка. Полость, образованная отогнутыми концами, с системой подачи текучего агента. Устройство также содержит механизм формирования стенки трубопровода, при этом концы рукавов образуют полость, которая сообщена с системой подачи раствора, и патрубок ввода. Механизм формирования размещен на противоположном конце трубопровода и выполнен из камеры, в которой установлен приводной реверсивный барабан. На барабан намотан рукав с гибкой связью. Конец рукава отогнут и закреплен по периметру камеры. Патрубок ввода установлен на противоположном конце трубопровода во внутреннем коаксиально установленном рукаве. Его толщина равна толщине стенки трубопровода. Техническим результатом заявленной группы изобретений является повышение технических и экономических характеристик трубопровода. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области строительства и может быть использовано для строительства и восстановления трубопроводов.

Для строительства, реконструкции, восстановления трубопроводов широко используются представленные ниже технологии:

- технология строительства трубопроводов запахиванием в грунт (плужным методом);

- технология строительства трубопроводов методом горизонтального направленного бурения;

- технология строительства трубопроводов методом ударно-импульсного продавливания с помощью пневмоударных машин и пробойников;

- технология строительства методом микротоннелирования;

- технология восстановления трубопроводов путем нанесения внутренних цементно-песчаных покрытий;

- технология восстановления трубопроводов с помощью сплошных полимерных покрытий (метод «Феникс»);

- технология восстановления трубопроводов с помощью комплексных полимерных рукавов;

- технология восстановления трубопроводов путем протягивания в них полимерных труб (без разрушения и с разрушением старых);

- организация строительства и типовые технологические схемы производства работ;

- технология протягивания полиэтиленовых профильных труб;

- технология восстановления трубопроводов путем использования полимерных трубных модулей;

- технология восстановления трубопроводов силовым безвибрационным продавливанием;

- технология восстановления трубопроводов рукавом из нержавеющей стали;

- технология восстановления трубопроводов путем применения труб из высокопрочного чугуна с шаровидным графитом (ВЧШГ);

- технология восстановления трубопроводов композитными элементами из несущих стеклопластиковых конструкций;

- технология восстановления дюкеров с помощью двухслойных полимерных конструкций;

- технология безвибрационного вытеснения в грунт старого и прокладки нового трубопровода («Berst:Limng»);

- технология точечного (местного) восстановления трубопроводов с использованием смол, вставок, бандажей.

Эти технологии описаны в МГСН 6.01-03, ТСН 40-303-2003 г.Москвы, Москва, 2004 год. Приняты и введены в действие Постановлением Правительства Москвы от 03 августа 2004 года №530-ПП. Зарегистрированы Госстроем России в качестве территориальных строительных норм ТСН 40-303-2003 г.Москвы, письмо от 04.03.2003 г. №9-29/163.

Основными недостатками всех описанных технологий являются:

- недостаточная скорость выполнения работ;

- большая стоимость;

- большой объем транспортных услуг;

- недостаточная прочность и долговечность трубопровода. Известен способ строительства трубопроводов, заключающийся в том, что раскапывают траншею, сваривают плети труб, которые опускают в траншею и перед этим трубы изолируют. После этого трубы в траншее засыпают грунтом. Григорьев Е.А., Жуков Ф.Ф., Строительство внешних сетей водопроводов и канализации. Изд. МКХРСФСР, 1957 г.

Недостатками этого способа являются:

- низкая производительность;

- необходимость раскапывания грунта;

- высокая стоимость работ;

- низкая долговечность.

Для осуществления этого способа применяют серийно выпускаемые экскаваторы, сварочные агрегаты, трубоукладчики и т.д. Баришполов В.Ф. Строительство наружных тепловых сетей, М.: Стройиздат, 1974 г.

Недостатками этих устройств являются: большое количество оборудования; малая производительность; высокая стоимость.

Основные проблемы содержания трубопроводов - их засорение и коррозия металлов, что затрудняет подачу сырьевых компонентов и приводит к необходимости их частой замены. Однако замена трубопроводов довольно трудо- и энергоемкая операция.

Известен способ ремонта расположенного под землей трубопровода, при котором осуществляют очистку внутренней поверхности трубопровода, удаление остатков жидкости и нанесение на нее покрытия, образующего новую трубу в старом трубопроводе (см. патент РФ 2052168 C1, F16L 55/18, 10.01.96)

Недостатком этого способа является то, что полученное покрытие является недостаточно прочным.

Известен способ ремонта трубопровода, в котором осуществляется тампонирование трубопровода путем закачки через свищи тампонажного раствора перед удалением из него остатков жидкости после очистки. Патент RU 2178857 F16L 55/18, 58/10, 2002 г.

Практически этот способ не осуществим для ремонта трубопровода, так как тампонажный раствор перемешивается с водой и после окончания процесса тампонирования, тампонажный раствор вновь вытекает через свищи обратно в трубопровод. При этом часть воды, находящаяся в трубопроводе после очистки, заполняет через свищи все его затрубное пространство.

Поэтому тампонирование трубопроводов таким образом не осуществимо.

Известен способ нанесения на внутреннюю поверхность трубопровода более прочного покрытия в виде новой трубы (см. патент RU 2025635 C1, F16L 55/18, 30.12.94), при котором используют трубу в сплющенном состоянии и сокращенной форме с возможностью сохранения памяти сокращенной формы, при которой максимальный ее размер меньше внутреннего диаметра существующего трубопровода. Далее, нагревают трубу по всей длине в ее сокращенной форме до гибкого состояния в продольном направлении. Затем, передний конец новой трубы в нагретом гибком состоянии вставляют в существующий трубопровод. Новую трубу округляют преобразованием из сокращенной формы в трубчатую посредством нагревания и приложения внутреннего давления одновременно к сплющенной и изогнутой трубам. После этого новую трубу охлаждают для ее стабилизации в трубчатой форме.

Этот способ нанесения покрытия является дорогостоящим и трудоемким, т.к. требует длительного нагрева трубы по всей ее длине и сложного специального оборудования для монтажа.

Также известен способ нанесения на внутреннюю поверхность трубопровода защитного и герметизирующего покрытия (патент RU 2107216 С1, F16L 55/18, 20.03.98) посредством введения внутрь трубопровода трубообразного рукава из волокнистого материала, пропитанного отвердевающим связующим и заключенного в гибкую оболочку из полимерного материала, путем выворачивания и продвижения рукава внутрь трубы, а также его разворачивания и прижатия к внутренней поверхности трубы за счет давления текучей среды и последующим его отвердением. При этом выворачивание и продвижение рукава внутрь трубы, а также его разворачивание и прижатие к внутренней поверхности трубы осуществляют за счет давления на внутреннюю поверхность вывернутого рукава, создаваемого собственным весом водяного столба. Продвижение рукава внутрь трубы производят при давлении более низком, чем давление при полном расправлении и прижатии рукава к внутренней поверхности трубы.

Недостатком данного способа является сложность установки для продвижения рукава внутрь трубопровода, его значительные вертикальные габариты, а также то, что пропитанный затвердевающим связующим рукав прижимают к внутренней поверхности трубопровода не одновременно по всей его поверхности, что приводит к недостаточно высокому качеству поджатия рукава по длине трубопровода.

Известен способ покрытия внутренней поверхности трубопровода, когда по трубопроводу перемещают покрывающий состав и им покрывают поверхность трубопровода, например, А.С. СССР №1041179 B22F 7/04, 1981 г. или WO 86/02425 A1, 24.04.1986 г.

Недостатком этих способов является то, что они хорошо работают с адгезивами, обладающими хорошей текучестью. При использовании этого способа на цементно-песчаных смесях происходит их расслоение.

Известны устройства для нанесения покрытия на внутреннюю поверхность трубопровода, состоящие из системы подачи текучего агента, механизма нанесения покрытия, например, патент ЕПВ №0082212 кл. F16L 55/16, 1981 г., А.С. №730379, Кл. В05С 7/08, 1980 г., патент RU №2015746, В05С 7/08, 1994 г., патент RU №2015742, В05С 1/08, 1992 г., А.С. СССР №1512682 кл. В05С 1/08. 1989 г., А.С. СССР №1445810, Кл. В05С 1/08, 1988 г.

Недостатком этих устройств является то, что они не очень эффективны при нанесении цементно-песчаной смеси.

Наиболее близким прототипом является устройство по RU 2015742 С1 В05С 1/08, 1994 г.

Недостатком этого устройства является то, что оно не очень эффективно для нанесения цементно-песчаной смеси.

Известен способ покрытия внутренней поверхности трубопровода, когда по трубопроводу перемещают покрывающий состав и им покрывают поверхность трубопровода, например, А.С. СССР №1041179 А, B22F 7/04, 1989 г., или А.С. СССР №1491221, F16L 58/02, 1982 г.

Недостатками этих способов является то, что они хорошо работают с адгезивами, обладающими хорошей текучестью. При использовании этого способа на цементно-песчаных смесях происходит их расслоение.

Известен способ покрытия трубопровода, включающий перемещение рукава по трубопроводу вывернутого рукава, нанесение слоя адгезива на внутреннюю поверхность трубопровода, прижатие рукава к внутренней поверхности трубопровода. WO 86/02425 A1, 24.04.1986 г.

Недостатком этого способа является то, что трудно покрыть длинные трубопроводы и обеспечить большую прочность трубопровода.

Известны устройства для нанесения покрытия на внутреннюю поверхность трубопровода, состоящие из системы подачи текучего агента, механизма нанесения покрытия, например, патент ЕПВ №0082212 кл. F16L 55/16, 1981 г., А.С. №730379, Кл. В05С 7/08, 1980 г., патент RU 2015746, В05С 7/08, 1994 г., патент RU №2015742, 5 В05С 1/08, 1992 г., А.С. СССР №1512682 кл. В05С 1/08, 1989 г., А.С. СССР №1445810, Кл. В05С 1/8, 1988 г.

Недостатком этих устройств является то, что они не очень эффективны при нанесении цементно-песчаной смеси.

Известен способ ввода рукава в трубопровод, включающий укладку рукава в камеру, закрепление одного из концов рукава по периметру камеры, подачу текучего агента в полость, образованную отогнутым участком рукава. А.С. СССР №1041179 B22F 7/07, 1989 г.

Известно устройство для ввода рукава в трубопровод, состоящее из корпуса, сообщенного с системой подачи текучего агента, барабана с рукавом и элемента соединения камеры с трубопроводом. А.С. СССР №1512682 кл. В05С 1/08, 1989 г.

Недостатками этих способов и устройств являются:

- сложность конструкции;

- большие габариты и вес;

- сложность регулирования давления в полости, образованной отогнутым участком рукава;

- малая длина помещаемого в камеру рукава;

- сложность присоединения камеры к ремонтируемому участку трубопровода;

- сложность закачки в трубопровод адгезива;

- сложность вывода рукава из трубопровода.

Известен способ покрытия внутренней поверхности трубопровода, когда по трубопроводу перемещают покрывающий состав и им покрывают поверхность трубопровода, например, а.с. СССР №1041179, B22F 7/04, 1981 или WO 86/02425 A1, 24.04, 1986 г.

Недостатком этого способа является то, что они хорошо работают с адгезивами, обладающими хорошей текучестью. При использовании этого способа на цементопесчаных смесях происходит их расслоение.

Известны устройства для нанесения покрытия на внутреннюю поверхность трубопровода, состоящие из системы подачи текучего агента, механизма нанесения покрытия, например, патент ЕПВ №0082212, кл. F16L 55/16, 1981 г., а.с. №730379, кл. В05С 7/08, 1980 г., патент RU №2015746, В05С 7/08, 1994 г., С 1/08, 1992 г., а.с. СССР №1512682, кл. В05С 1/08, 1989 г., а.с. СССР №1445810, кл. В05С 1/08, 1988 г.

Недостатком этих устройств является то, что они не очень эффективны при нанесении цементно-песчаной смеси.

Этот способ можно использовать только при наличии старого трубопровода. Его невозможно использовать при траншейном способе строительства трубопровода.

Задачей изобретения является расширение функциональных возможностей, а также повышение технических и экономических характеристик трубопровода.

Задача достигается совокупным применением группы изобретений.

Раскладка двух коаксиально уложенных рукавов, с подачей раствора в полость, образованную рукавами, и дальнейшее формирование стенки трубопровода из раствора и рукавов позволяет расширить функциональные возможности способа, так как позволяет образовывать трубу как в трубопроводе, так и без него.

Закрепление одних концов коаксиально уложенных рукавов в начале трубопровода и крепление противоположных концов на патрубке с образованием полости, в которую закачивают раствор, позволяет упростить технологию и сократить количество необходимого оборудования и увеличить скорость образования трубы с наименьшими затратами.

Внешний рукав закреплен по периметру внешней поверхности патрубка, а внутренний рукав пропущен через патрубок, отогнут и закреплен по периметру патрубка, причем в образованную рукавами полость подают заданную порцию раствора.

Формирование стенки трубопровода, которое производят путем перекатывания по внутреннему рукаву третьего дополнительного рукава путем подачи в полость, образованную его отогнутыми концами, текучего агента, позволяет формировать стенку трубопровода из фибробетона.

Выполнение устройства для осуществления способа из Камеры, в которой размещены два коаксиально установленных рукава и механизм перемещения коаксиально установленных рукавов, позволяет регулировать диаметр трубопровода и его технические характеристики.

Выполнение механизма перемещения рукавов из камеры, в которой размещены коаксиально установленные рукава, концы которых отогнуты и закреплены по периметру патрубка, при этом полость, образованная отогнутыми концами рукава, с системой подачи текучего агента, при этом устройство включает механизм формирования стенки трубопровода, позволяет регулировать скорость формирования трубопровода, его прочностные свойства и габариты.

Концы коаксиально установленных рукавов образуют полость, которая сообщена с системой подачи раствора.

Образование полости коаксиально установленных рукавов путем закрепления их концов и сообщение этой полости с системой подачи раствора позволяет значительно сократить расход материалов и упростить технологию формирования трубопровода.

Размещение механизма формирования стенки трубопровода на противоположном конце трубопровода и выполнение его из камеры, в которой установлен приводной реверсивный барабан, на котором намотан рукав с гибкой связью, конец которого отогнут и закреплен по периметру патрубка камеры, при этом полость, образованная отогнутыми концами рукава, сообщена с системой подачи текучего агента.

Снабжение устройства патрубком ввода, толщина которого равна толщине стенки трубопровода, при этом патрубок установлен на противоположном конце трубопровода во внутреннем коаксиально установленном рукаве, позволяет получить равномерное покрытие заданной толщины по всей длине трубопровода.

На представленных чертежах изображено:

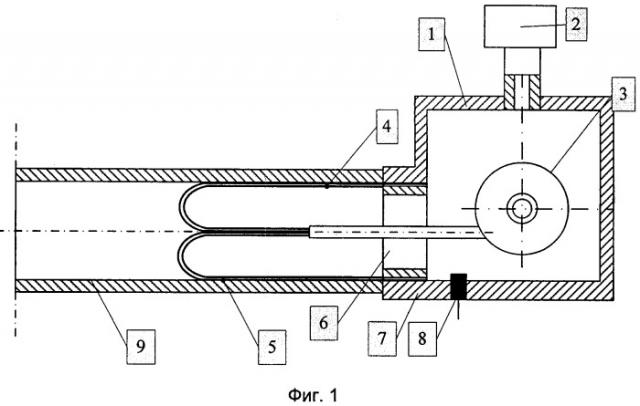

на фиг.1 - устройство для установки рукавов;

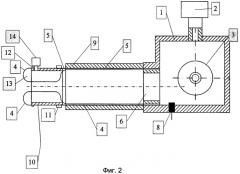

на фиг.2 - устройство для образования полостей;

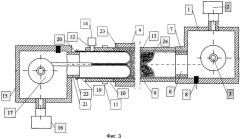

на фиг.3 - устройство для формирования стенок трубопровода;

на фиг.4 - готовый трубопровод.

Устройство, изображенное на фиг.1, выполнено из камеры 1, сообщенной с системой 2 подачи текучего агента. В камере 1 установлен барабан 3, на котором намотаны рукава 4, 5 разного диаметра, установленные коаксиально, при этом рукав 5 является внешним, а рукав 4 - внутренним.

Концы рукавов 4, 5 отогнуты и закреплены на кольце 6, которое установлено в патрубке 7 камеры 1. Камера содержит клапан 8 удаления текучего агента. Рукава 4, 5 установлены в трубопроводе 9 или вне него.

Устройство, изображенное на фиг.2, дополнительно содержит патрубок 10, на котором закреплены концы рукавов 4, 5. Хомутом 11 закреплен конец внешнего рукава 5. Хомутом 12 закреплен конец внутреннего рукава 4. Полость 13 сообщена с системой 14 подачи раствора.

Устройство, изображенное на фиг.3, выполнено дополнительно из механизма формирования стенки трубопровода, который выполнен из камеры 15, сообщенной с системой 16 подачи текучего агента. В камере 15 установлен приводной реверсивный барабан 17, на котором намотана гибкая связь 18 (на чертеже не показана), которая соединена с барабаном 17. Гибкая связь 18 соединена с концом рукава 19, конец 20 которого отогнут и закреплен по периметру патрубка 21 хомутом 22. Рукав 19 проходит через патрубок 10 и образует со стенкой трубопровода 9 или внутренним рукавом 4 зазор 23, равный толщине стенки покрытия, полость 13 заполнена раствором 24.

На фиг.4 изображен готовый трубопровод, выполненный из рукавов 4, 5, между которыми расположен раствор 24.

Устройство, изображенное на фиг.1, работает следующим образом.

Системой 2 подают в камеру 1 текучий агент (сжатый воздух). Рукава 4, 5 перемещаются по трубопроводу 9, сматываясь с барабана 3.

Устройство, изображенное на фиг.2, работает следующим образом.

После того как рукава 4, 5 размотаются на всю длину и выйдут из трубопровода 9, внешний рукав 5 крепят хомутом 11 на патрубке 10. Внутренний рукав 4 протаскивают через патрубок 10, отгибают его конец и закрепляют хомутом 12 на патрубке 10. Системой 14 в полость 13 подают раствор 24. После подачи заданной порции раствора 24 его подачу прекращают.

Устройство, изображенное на фиг.3, работает следующим образом.

Во внутренний рукав 4 вставляют рукав 19. Системой 16 подают в камеру 15 текучий агент (сжатый воздух). Рукав 19 начинает перемещаться по патрубку 10, прижимая рукава 4, 5 друг к другу. После того как рукав 19 пройдет патрубок 10, он образует стенку трубы, выполненную из рукавов 4, 5 и раствора 24 (фиг.4). Рукав 19 давит на внутренний рукав 4, который перемещает раствор 24 по зазору 23, образуя стенку трубопровода. После того как рукав 19 войдет в кольцо 6, рукав 19 выдерживают в трубопроводе под давлением до затвердевания раствора 24. После этого, наматывая рукав 19 на барабан 17, его выводят из внутреннего рукава 4. После вывода рукава 19 из патрубка 10, камеры 1, 15 демонтируют. В трубопроводе 9 образовался новый трубопровод из рукавов 4, 5 и слоя раствора.

Пример

Восстанавливали трубопровод диаметром 1400 мм и длиной 500 мм, изготовили из пропилена толщиной 1 мм два рукава длиной 505 м и диаметром 1400 мм и 1380 мм. Приготовили цементно-песчаную смесь с базальтовой фиброй.

Способ осуществляли устройствами, изображенными на фиг.1, в трубопровод ввели рукава 4, 5. После их прихода в конец трубопровода 9, концы рукавов 4, 5 закрепили на патрубке 10, согласно фиг.2. После этого в полость 13 закачали фибробетон в количестве, равном объему зазора, образованного рукавами 4, 5. Длина зазора 500 м, согласно фиг.2.

После этого устройством, изображенным на фиг.3, сформировали трубопровод, и под давлением 1,5 МПа его выдержали до затвердевания в течение 48 часов. После этого рукав 19 вывели из внутреннего рукава 4. Получили новый трубопровод (фиг.4). Трубопровод 9 не показан.

Использование изобретения позволяет изготовлять трубопроводы любого диаметра и длины. Диаметр до 6 м, длина до 2 км.

1. Способ строительства и восстановления трубопроводов, включающий раскладку двух коаксиально уложенных рукавов, подачу раствора в полость, образованную рукавами, и дальнейшее формирование стенки трубопровода из раствора и рукавов, при этом одни концы рукавов закреплены в начале трубопровода, а концы рукавов на противоположном конце трубопровода закреплены на патрубке, причем внешний рукав закреплен по периметру внешней поверхности патрубка, а внутренний рукав пропущен через патрубок, отогнут и закреплен по периметру патрубка, причем в образованную рукавами полость подают заданную порцию раствора, при этом формирование стенки трубопровода производят путем перекатывания по внутреннему рукаву третьего дополнительного рукава путем подачи в полость, образованную его отогнутыми концами, текучего агента.

2. Устройство для осуществления способа по п.1, состоящее из камеры, в которой размещены два коаксиально установленных рукава и механизм перемещения коаксиально установленных рукавов, при этом механизм перемещения рукавов выполнен из камеры, в которой размещены коаксиально установленные рукава, концы которых отогнуты и закреплены по периметру патрубка, при этом полость, образованная отогнутыми концами рукава, сообщена с системой подачи текучего агента, при этом устройство включает механизм формирования стенки трубопровода, при этом концы коаксиально установленных рукавов образуют полость, которая сообщена с системой подачи раствора, причем механизм формирования стенки трубопровода размещен на противоположном конце трубопровода и выполнен из камеры, в которой установлен приводной реверсивный барабан, на котором намотан рукав с гибкой связью, конец которого отогнут и закреплен по периметру камеры, при этом полость, образованная отогнутыми концами рукава, сообщена с системой подачи текучего агента, при этом устройство снабжено патрубком ввода, толщина которого равна толщине стенки трубопровода, при этом патрубок установлен на противоположном конце трубопровода во внутреннем коаксиально установленном рукаве.